Вид способ сварки рад

Обновлено: 20.09.2024

Ручная дуговая сварка остаётся самой популярной среди профессионалов и любителей, благодаря ряду факторов: мобильность – для работы не требуются баллоны, газовые редукторы, шланги и другие дополнительные средства; универсальность – можно соединять между собой различные металлы и сплавы; простота освоения – технологические приёмы давно известны, доступно большое количество литературы, благодаря которой специалист с небольшим опытом сможет положить качественный шов.

Основы РДС. Плюсы и минусы

Создание неразъёмных конструкций при помощи РДС основано на расплавлении кромок деталей с одновременным заполнением сварочной ванны жидким металлом покрытого электрода. Защита осуществляется при участии обмазки, которая при нагревании закрывает рабочую зону плёнкой и смесью газов, вытесняя вредные примеси и кислород.

Благодаря этому, работы можно проводить как в помещении, так и на улице. Влияние ветра при этом минимально в отличие от сварки в среде защитных газов. Кроме самого сварочного аппарата и электродов, ничего не требуется, поэтому быстрое перемещение оборудование по площадке не вызывает трудностей.

Минусом можно считать сложность работы с вертикальными и потолочными швами, сварщику в этом случае требуется иметь некоторый опыт и соответствующую квалификацию.

Также отрицательным моментом признаётся низкая производительность труда по сравнению с применением полуавтоматического оборудования.

Три основных типа соединений

ГОСТ 5264-80 описывает все типы стандартных соединений, используемых на производстве. Если используются стыки, которые не описаны в перечне, то в сопроводительной документации (чертеже) конструктор делает сноску с обозначением параметров шва.

- Стыковое – применяют при сварке листов, плоских деталей. Бывают: с отбортовкой кромок, с разделкой или без, на съёмной или постоянной подкладке.

- Угловое – для соединения элементов, при котором кромка одного из них упирается в плоскость второго под углом, отличном от 0 градусов.

- Нахлёсточное – используется при монтаже деталей, при этом сторона одной накладывается на плоскость другой.

Основная цель создания неразъёмного соединения – обеспечение достаточной прочности для эксплуатации металлоконструкции.

Как правильно выбрать диаметр электрода

Условно можно разделить толщины свариваемых деталей на три группы:

- тонкие – до 2 мм. Для работы выбирают электроды 2-3 мм;

- средние – от 2 до 20 мм. Используют электроды от 3 до 4 мм;

- толстые – свыше 20 мм. Корень шва может провариваться электродами 3-4 мм, а затем рекомендуется работать с пятимиллиметровыми.

Важно: при одном и том же токе тонкий электрод даёт больший провар основного металла, чем толстый. Но производительность работы снижается: приходится чаще их менять.

Для облегчения сварки в вертикальном и потолочном положениях лучше использовать электроды не толще 4 мм.

Примерная стоимость электродов на Яндекс.маркет

Принцип подбора сварочного тока

При выборе параметров сварки следует ориентироваться:

- на толщину металла;

- на диаметр электрода;

- на положения будущего шва – горизонтальное, вертикальное, потолочное.

Производители электродов размещают на упаковке таблицу с рекомендованными параметрами, но при сварке разных сплавов значения могут быть другими. Для более точного подбора тока лучше попробовать разные режимы на обрезках металла, ориентируясь на указанные в таблице.

При сварке в вертикальном положении ток уменьшают на 10-15%, а для создания потолочных швов – на 20-30%.

Два способа зажигания сварочной дуги

В начале работы нужно зажечь дугу. Для этого применяют два способа:

- постукиванием электрода об основной металл – нужно коснуться кончиком поверхности и при появлении столбика дуги отвести стержень на расстояние, при котором он будет устойчиво гореть;

- чирканьем – электрод нужно провести по металлу, как спичкой по боковине коробка до его загорания, и также отвести на нужное расстояние.

Важно: электроды, кончики которых покрыты графитом (в виде тёмно-серых колпачков), зажигаются легче.

В процессе сварки приходится отрывать стержень и прерывать процесс. Чтобы снова легко можно было зажечь электрод, нужно обломать выступающую обмазку для обнажения металлического стержня.

Скорость сварки. Длина дуги

Скорость сварки зависит от величины тока и диаметра электрода. Тонкие металлы следует варить быстро, чтобы избежать прожига. Толстые, наоборот, медленно для обеспечения хорошего провара. В каждом случае скорость ведения электрода определяется индивидуально.

Также влияние оказывает наклон стержня – углом вперёд, назад или под 90 градусов:

- углом вперёд – устанавливается наклон 30-50 градусов. Обеспечивается надёжная защита сварочной ванны. Если впереди образуется много шлака, то угол уменьшают. Глубина провара при этом способе минимальна;

- 90 градусов – степень проплавления деталей средняя. Применяют при невозможности вести электрод иным способом;

- углом назад – обеспечивается максимальный провар основного металла. Защитный шлак движется вслед за электродом, не мешая работе. Применяется чаще всего в нижнем положении, при создании корневых швов.

Длина дуги определяется расстоянием между кончиком электрода и кромками металла:

- короткая – в среднем 3-4 мм. Обеспечивается максимальное проплавление детали и устойчивое горение. Используется чаще всего;

- длинная – свыше 4 мм. Даёт минимальный провар. Поскольку дугу сложно удержать и при этом возникают трудности с формированием шва, от сварщика требуется опыт и высокая квалификация. Применяется при сварке тонких деталей во избежание прожогов.

Чтобы создавать качественные швы, нужна тренировка. Для этого рекомендуется перед проведением работ потренироваться на ненужных деталях, экспериментируя с настройками аппарата, скоростью ведения электрода и его положением относительно направления сварки.

Техника, основные приемы ручной дуговой сварки

При создании шва в нижнем положении применяются стандартные приёмы. Чаще всего применяют три:

- Ведение электрода вдоль кромок с минимальными колебаниями – используют при сварке угловых соединений, стыковых и нахлёсточных, при монтаже труб (формирование коренного шва). При этом нужно захватывать кончиком обе кромки и не задерживать электрод в середине стыка.

- Перемещение «ёлочкой» – применяется при сварке последующих швов (после корня) и облицовочных (наружных).

- Способ «восьмёркой» – при таком способе происходит максимальное проплавление кромок, поскольку электрод задерживается на них. Годится для сварки толстых заготовок.

Если применяется сварка «ёлочкой» вертикальных швов, то возможны 2 варианта – полуокружности направлены либо вверх, либо вниз. В первом случае удобно поддерживать стекающий металл, но сложнее удержать дугу. Оптимальный способ выбирается исходя из предпочтений сварщика.

Какие хитрости используют сварщики

Для облегчения сварки в разных положениях применяются способы:

Чтобы избежать деформации детали после сварки, нужно правильно их собрать. По окончании прихватывания торцов металлоконструкция должна быть жёсткой.

Советы по выбору оборудования

До покупки аппарата нужно определить:

- какие работы требуется выполнять – для бытовых нужд достаточно приобрести небольшой инвертор, выдающий на выходе ток 190-200 ампер. Этого хватит для сварки листового металла, уголков, арматуры на даче или в гараже. Такие аппараты не требуют сети 380 вольт, удовлетворительно переносят просадки напряжения, их вес и габариты позволяют работать на высоте;

- толщины свариваемых деталей – чтобы соединять толстые заготовки, требуется профессиональное оборудование. На выходе потребуется большой ток – более 200-250 ампер. Особенно это важно для длительных операций: наплавок, создания габаритных конструкций. Но мощные аппараты вынудят оборудовать участок промышленным электрощитом с напряжением 380 В;

- требуется ли универсальный аппарат – если впоследствии нужно будет использовать аргонодуговую или полуавтоматическую сварку, то есть смысл обратить внимание на комбинированные инверторы: такие, которые позволяют подключать соответствующие горелки и газовое оборудование. Они стоят дороже, но позволят окупить себя благодаря выполнению множества вида работ.

Совет: рекомендуется приобретать аппараты фирм, зарекомендовавших себя на рынке. Важен срок гарантии производителя. Ряд компаний уверяет, что их продукция способна прослужить до 5 лет.

При покупке нужно обратить внимание на дополнительные функции:

- Форсаж дуги – при скачках напряжения электроника самостоятельно увеличивает величину тока, уменьшая вероятность залипания электрода.

- Защита от перегрева – внутри корпуса установлен датчик, отключающий аппарат при приближении температуры к критической. Благодаря этому предотвращается повреждение электронных элементов.

- Горячий старт – облегчает зажигание электрода. В момент прикосновения к детали сварочный ток на короткое время увеличивается выше установленного значения, а затем уменьшается до нормального.

В комбинированных аппаратах число настроек может быть большим, но они касаются других режимов. В них имеется переключатель:

- MMA – обозначение ручной дуговой сварки (РДС);

- MIG – режим полуавтомата (ПА);

- TIG – аргонодуговая сварка (АДС).

В режиме РДС переключатели, касающиеся иных способов (ПА, АДС), работать не будут.

Получение качественных швов с применением РДС возможно при соблюдении технологий сварки. Нужно правильно подготовить детали: разделать кромки, подобрать тип и диаметр электродов, установить величину тока. Один из признаков хорошего шва – быстро отслаивающаяся шлаковая корка. В некоторых случаях она сама отделяется от поверхности после остывания. Сам шов должен быть чистым: без свищей, пор и подрезов.

Особенности технологии и принцип работы аргонодуговой сварки

Инертные газы защищают неразъёмные соединения стальных сплавов на стадии создания шва. Для цветных металлов аргоно-дуговая сварка – это надёжный способ соединения. Особенно такого капризного материала, как алюминий и тугоплавкого титана.

Особенности и принципы

Технология сварки в среде аргона совместила технические приёмы газовой и дуговой сварок. Разница в неучастии аргона в горении и плавлении. Отсечение атмосферных газов аргоном в качестве зонирующего элемента с участка металлургического плавления, исключает окисление расплава, горение в кислородной среде, устраняет пористость шовных соединений.

Сварка аргоном ведётся 4 классическими способами:

- Ручной режим неплавящимся вольфрамовым электродом с подачей присадочной проволоки – РАД.

- Автоматизированная – горелка подаётся суппортом автоматически к сварным кромкам, электрод неплавящийся – ААД.

- Автоматическая сварка плавящимся электродом (проволокой) – ААДП.

- Механизированная сварка плавящимся электродом – МАДП.

Поверхностное наплавление металлической основы, классификация:

- Автоматизированная наплавка: вольфрамовый электрод и присадка – ААДН.

- Автоматическая наплавка плавящимся электродом – ААДПН.

- Механизированная наплавка плавким электродом – МАДПН.

Влияние чистых газов на TIG, MAG

Интенсивность процесса, при рафинировании условий создания шва: глубины, формы, влияния дымообразования, скорость осаждения расплава, производительности регулирует искусственная защитная среда. Влияние на дугу двояко: воздействие носит и положительный, и отрицательный характер.

Аргон (Ar)

Инертность аргона нейтрализует вовлечение атмосферы в окислительные процессы. Подавляет химическую активность металлов. Низкая теплопроводность замедляет теплопередачу окружающей среде.

Формируется узкий столб дуги. Соответственно профиль проникновения V-образный: глубокий и зауженный. Тенденция к выпуклости шва и подрезам на пограничных линиях – последствия ограничения теплопередачи внешним граням. Расход аргона при сварке 7–8 л/мин.

Вес одноатомного Ar больше, чем у воздуха, это удерживает облако в зоне сварки. Полярность преимущественно прямая – на обратной полярности газ порождает поток токопроводящих электронов сродни плазме. В MAG чистый Ar способствует струйному переносу металла.

Гелий (He)

Лёгкий гелий – полная противоположность ленивому аргону. Профиль проникновения широк, вследствие большего тепловложения, температура дуги выше при снижении величины тока. Без высокочастотного возбуждения зажжение дуги затруднено. Успешно применяется в сварке разнородных металлов.

Атомный вес принуждает увеличивать выходное рабочее давление и расход He против Ar в 2,5 раза: до 25 л, кроме потолочных швов. Стоимость неочищенного гелия в 4 раза выше аргона, очищенного – в 8 раз. Электродный материал в среде чистого He переносится крупными каплями. В смеси гелий и аргон проявляют лучшие свойства.

Технология и оборудование

Технология сварочного процесса реализуется аппаратами Tungsten Inert Gas (TIG) при толщинах сопрягаемых металлов свыше 2 мм плавящимся электродом в режиме работы полуавтомата. Либо вольфрамовым электродом для тонких материалов с участием присадочной проволоки – РАД сварка.

Оснащение сварочного поста основным и вспомогательным оборудованием:

- Стабилизирующее сетевую энергию устройство.

- Полуавтомат инверторного типа, трансформатор с интервалом мощности холостого хода 60–70 В.

- Силовой контактор подачи напряжения.

- Возбудитель высокочастотных импульсов осцилляторного типа для преодоления ионизации и возбуждения дуги без соприкосновения с поверхностью.

- Комплект разнотипных керамических горелок.

- Вольфрамовые электроды либо подающий присадку механизм.

- Газобаллонное оборудование с редуцирующими устройствами.

- Средства индивидуальной защиты.

Что такое аргонодуговая сварка с точки зрения рекомендаций технологии:

- Удержание короткой дуги для образования узкого шва с глубоким проплавом.

- Прямолинейность подачи горелки вдоль оси шва без поперечных отклонений движения.

- Внешний признак непроплава – выпуклость шва переходит в округлость.

- Подача присадочной проволоки ведётся навстречу движения горелки равномерно, под углом для удобства контроля швообразования.

- Стыковые швы и по отбортовке металлов малых толщин ведут без использования присадки.

[stextbox сварка чувствительна к загрязнениям и оксидным проявлениям.[/stextbox]

Электроды вольфрамовые

Переносимость сверхвысоких температур до 3000 0 С при сохранении формы наконечника и твёрдости усиливаются напылением оксидами редкоземельных металлов. Маркировка указывает химсостав, размер прутка.

Изделия отечественной промышленности не всегда совпадают с мировыми требованиями. Международная символика стандартизирована, обобщена, включает буквенные, цифровые и цветовые обозначения:

- W – начальный символ маркировки, обозначает доминирующий металл вольфрам;

- WP – основа без добавок, сигнальный цвет зелёный;

- Вторая литера означает добавку лигатур на 1000 долей основы (0,1%);

- Длинновой размер электрода (50–175 мм);

- WC – универсальные электроды на оба вида тока;

- Диоксид тория (WТ) – применяется для цветных сплавов, нержавейки, низколегированными углеродистыми сталями; самая ходовая марка списка, характеризуется повышенной прочностью;

- Диоксид иттрия (WY) – максимальные значения силы тока при прямой полярности: титан, медь, сварка чёрного металла аргоном;

- Оксид циркония (WZ) – стабильность дуги при переменном токе: медь, алюминий, чувствительность к чистоте поверхности;

- Оксид лантана (WL) – выступает в двух подкатегориях с 1,5 и 2% содержания примеси; прочностные характеристики стержня и геометрия заточки сохраняются при высоких энергозатратах при переменном и постоянном токе.

Формообразование электрода

Наплавляющие электроды с примесями редкоземельных металлов по назначению и величине фронта плавления производятся размерами Ø 1–6,4, обладают улучшением свойств по показателям:

- токопроводимости;

- дугообразованию и поддержанию дуги;

- тугоплавкости;

- сохранению заданной формы.

Конфигурация рабочего конца в виде сферы, конуса углом 15–120 0 влияет на качество соединения при изменении толщин деталей:

- тупоугольность выгодна на тонколистовых заготовках, для толстых неудобна;

- остроугольность способствует увеличению производительности труда;

- лучшая стабильность дуги при 60 0 .

Метод формообразования важен: при ручной заточке поперечное снятие металла децентрализует дугу. Интенсивность провара концентрируется по боковым кромкам. Центру недостаёт тепла, равномерность создания шва нарушается.

Типичные ошибки заточки:

- Излишне острый угол – активизация плавления, характерная исключительно для упрочнения соединения толстостенных деталей.

- Степень проплавки наименьшая, когда угол в районе 15 0 , остроугольный электрод выгорает скорее.

- Заточка влияет на ширину проплава, выход показателя за рамки ширины наложения ведёт к незапланированному расходу присадки и времени.

- Асимметричность угла заточки, иные дефекты приводят к неконтролируемому смещению, блужданию дуги.

Горелка

Горелка удерживает W-электрод и является проводником аргона. Сертификация инструмента ведётся согласно ГОСТ 5.917-71. Сопла подразделяются по величине максимального тока и по виду охлаждения.

Горелки до 200 А имеют воздушное охлаждение, цанговые патроны рассчитаны на максимальный Ø 3. Мощные охлаждаются проточной водой. Цанги зажимают вставки до Ø 6. Ток достигает 500 А.

Горелка с плавящимся электродом работает по тому же принципу: дуга подаётся между изделием и проволокой. Отпадает надобность в цанге. Узкая зона термовоздействия, механизация процесса при сварке алюминия и нержавейки выигрышны.

С помощью инвертора

Подбор инвертора для работы в среде аргона определяют задачи и Материал сварочных единиц. Базовый элемент выбора – максимальное значение тока. Ориентир – табличные значения марки, толщины сплава.

Гибкость, подстраивоимость инверторов превращают установки в универсальное оборудование. Но наличие желательных функциональных установок упрощает работу и малоопытному сварщику:

- Переключение с постоянного тока на переменный, обозначается TIG AC DC, без этой функции придётся отказаться варить алюминий.

- Дополнение к TIG ручного режима ММА, полуавтоматического MIG, MAG расширяет спектр работ до бесконечности.

- Осциллятор, обеспечивающий бесконтактное зажжение дуги за счёт поднятия напряжения в 10–30 раз, частоты в 30 тыс. раз.

- Управление нарастанием и спадом амперной характеристики. и горячий старт.

Процедуры подготовки и проведения работ

Со стыковочных поверхностей удаляются загрязнения, следы ржавчины, проводится обезжиривание. Алюминий подвергается обязательной мехобработке по разрушению плёнки окислов.

Подача газозащиты настраивается с упреждением в 10 сек. до зажжения дуги и задержкой отключения газопотока по завершении цикла для ограждения шва против окислительных реакций. Электрод удерживается вблизи заготовки без контакта. Короткая дуга – залог качества.

В течение 10-минутных циклов в соответствии с паспортной продолжительностью нагрузки проводятся регламентированные перерывы. Сопло ведётся по продольной оси шва без поперечных колебаний. Завершают шов плавным сбросом тока реостатом для заполнения выемки кратера сварочной ванны.

В экипировку сварщика входят маска со светофильтром, не сковывающие движения теплостойкие перчатки, куртка, устойчивая к прожигу брызгами, закрытая обувь.

Режимы

Как варить аргоном новичку при сварке в домашних условиях, подскажут справочные таблицы. Полнота данных поможет определиться предварительно с основными настройками, подкорректировать режимы.

Остаётся проследить, чтобы горелка относительно заготовки находилась под углом более 80 0 , наконечник электрода выступал из сопла на 3–5 мм, и удерживать его при возбуждении дуги в 2–3 мм над деталью.

Токовую нагрузку определяют:

- диаметр электрода (проволоки);

- типы и толщины металла;

- полярность.

Сварку чёрного металла аргоном ведут с прямой полярностью. Газ подаётся равномерным потоком без пульсации.

Особенности розжига дуги

Старт розжига с устойчивым поддержанием горения облегчён при постоянном токе прямой полярности. Токи высокой плотности при минимальном ампераже не способствуют перегреву и выходу из строя электрода.

Смена полярности чревата ростом напряжения электродуги. Электрод теряет теплостойкость, а сама дуга устойчивость. Положительный момент обратной полярности – бомбардировка положительными зарядами частиц аргона разрушает окисление сварной поверхности.

Поток электронов приводит электризованный газ в состояние токопроводящей плазмы. Для сварки алюминия этот аспект важен. Низкая температура плавления и текучесть преодолеваются благодаря более низким токам, чем при сварке стали.

Сварка меди осложняется необходимостью подогрева, внесения раскисляющих присадок, флюсов для ответственных соединений. С неплавящимся электродом применяется прямая полярность.

Проволока малых диаметров с раскислителями подаётся полуавтоматом на высокой скорости. Производительный режим со стойкой дугой, должным проплавлением обеспечивается обратной полярностью.

Плавление проволоки с увеличением скорости подачи из мелкокапельного переходит в струйный вид. Плотность шва удовлетворительная, разбрызгивание на минимуме.

Что такое аргонодуговая сварка, какова ее технология? Виды сварки в среде аргона

Одной из разновидностей сварки является процесс, который проводится в защитном газе. Аргонодуговая сварка – дуговая сварка, в рамках которой в качестве защитного газа выступает аргон.

Что такое аргонодуговая сварка

Нередко возникает необходимость сварить пластичные материалы, которые не соединяются при обычных видах сварки. Например, медь, алюминий, титан и пр. Для создания прочной и неразъемной конструкции из указанных металлов может применяться сварка аргоном.

Аргонодуговая сварка проходит в среде инертного газа – аргона. Именно поэтому так и называется данный сварочный процесс.

Использование такого газа, как аргон, в процессе соединения деталей обусловлено необходимостью защиты от окисления за счет соприкосновения с кислородом. Аргон тяжелее и плотнее воздуха на 38%, он покрывает сварочную зону и не допускает кислород в зону с сопрягаемыми поверхностями.

Под воздействием кислорода серьезно страдает качество сварных швов, а алюминий может воспламениться. Именно поэтому и используется аргон.

Помимо аргона, при дуговой сварке применяются иные газы, создающие изоляционную среду. Это гелий, активный азот, водород, двуокись углерода.

ГОСТы

При использовании данного способа необходимо учитывать следующие законодательные нормативы и стандарты:

- ГОСТ 5.917-71. Горелки ручные для аргонодуговой сварки;

- ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные;

- ГОСТ 18130-79. Полуавтоматы для дуговой сварки плавящимся электродом;

- ГОСТ 14806-80. Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры;

- ГОСТ 2246-70. Проволока стальная сварочная. ТУ;

- ГОСТ 23949-80. Электроды вольфрамовые сварочные неплавящиеся;

- ГОСТ 10157-79. Аргон газообразный и жидкий. ТУ;

- ГОСТ 7871-75. Проволока сварочная из алюминия и алюминиевых сплавов;

- ГОСТ 13821-77. Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки.

Виды аргоновой сварки

Различают несколько разновидностей аргоновой сварки. Она может проводиться такими способами:

В основе классификации, помимо степени автоматизации процесса, лежат виды используемых электродов.

Электроды бывают плавящиеся и неплавящиеся. Примером последнего электрода выступает тугоплавкая вольфрамовая проволока, которая позволяет обеспечить надежное соединение деталей, даже если они по своему типу относятся к разнородным материалам. Реже применяется графит.

Электроды производятся с разными диаметрами и материалами для отличающихся свариваемых металлов.

Таким образом, различают такие виды аргоновой сварки, как:

- Ручная – с использованием неплавящегося электрода (этот вид маркируется как РАД).

- Автоматическая – с использованием неплавящихся электродов (маркируется как ААД).

- Автоматическая – с использованием плавящихся электродов (маркировка – ААДП).

Наибольшее распространение сегодня приобрели два способа сварки — ААД и РАД.

Использование плавящихся электродов возможно только в автоматическом режиме. Для этого применяются особые установки и аппараты, которые сваривают спецгорелкой, оснащенной электродвигателем, который передает проволоку из катушки. Плавящийся электрод одновременно используется для поджога и выступает паяльным материалом. Проводник в процессе поджога плавится и предоставляет массу для шва.

Схема аргонодуговой сварки

Автоматическая аргонодуговая сварка в основном применяется только на различных промышленных предприятиях (в частности, по производству металлоконструкций, для сварки в стационарных и монтажных условиях медных шин), что связано с дороговизной автоматических установок и сложностью их настройки. Гораздо проще сварить несколько деталей вручную, но если требуется высокая производительность, то без оборудования не обойтись.

Виды оборудования

Для аргонодуговой сварки может применяться 4 типа оборудования:

- Ручная сварка предполагает, что сварщик своими руками должен держать горелку и присадочную проволоку.

- Механизированный вариант, при котором сварщик держит горелку, а подача проволоки осуществляется механизированным способом.

- Автоматическая аргонодуговая сварка – при данном способе реализации процесса сварщик не нужен, он заменяется оператором, который следит за процессом, потому что подача горелки и присадочной проволоки производится в автоматической режиме.

- Роботизированный сварочный процесс – в данном случае не нужен ни сварщик, не оператор, вся процедура производится в рамках программы, которая полностью отвечает за процесс производства.

Технология

Рассмотрим технологию аргоновой сварки на основе ручной с неплавящимся электродом.

Необходимое оборудование

Сварочное оборудование включает в свой состав:

- Сварочный аппарат любого типа для дуговой сварки с напряжением 60-70 вольт.

- Силовой контактор, который подает напряжение от сварочного материала на горелку.

- Осциллятор – прибор, преобразующий сетевое напряжение в 220 вольт и частотой колебания в 50 ГЦ в напряжение 2000-6000 вольт. Указанные параметры тока позволяют легко сформировать дугу.

- Горелка керамическая.

- Устройство для обдува сварной зоны аргоном.

- Баллон для аргона.

- Электрод и присадочная проволока.

В качестве дополнительных опций может выступать регулятор времени по обдуву аргонов, шланги и фитинги и пр.

Если требуется рассчитать экономическую эффективность дуговой сварки в защитном газе, то, помимо стоимости самого сварочного аппарата, нужно учесть цену расходных материалов: присадочных прутков, проволоки, аргона в баллонах, шлангов с разными размерами и пр.

Присадочная проволока производится из различных материалов: алюминиевых, чугунных, нержавеющих, медных и пр.

Примерная стоимость сварочной проволоки на Яндекс.маркет

Аргон подается из специальных баллонов со стандартным рабочим давлением 150 АМ. Баллоны бывают различного объема: на 5,10,20,40 литров и пр. Именно газ выступает основным и наиболее дорогим расходным материалом при данной сварке.

Примерная стоимость баллонов с аргоном разных объемов на Яндекс.маркет

Шланги, фитинги и прочие детали для работы часто изнашиваются, поэтому они подлежат периодической замене.

Также нельзя забывать, что для проведения работ нужны средства индивидуальной защиты: перчатки, маска, роба.

Этапы выполнения

При выполнении аргонодуговой ручной сварки необходимо придерживаться следующего алгоритма действий:

- Настроить сварочный режим.

- Очистить соединяемые металлы.

- Включить на рукоятке горелки кнопку для подачи защитного газа в сварную зону (горелку следует взять в правую руку). Это нужно сделать примерно за 20 секунд до начала сварки. Присадочная проволока должна быть в левой руке.

- Горелка опускается так, чтобы между электродом и поверхностями осталось расстояние до 2 мм. Электрод из горелки должен вставляться в горелку, чтобы на поверхности оставался стержень длиной не более 5 мм.

- Включить сварочный аппарат и передать напряжение на электрод. Между ним и металлом возникает дуга, а из горелки подается в зону сварки аргон. Присадочная проволока под действием электрической дуги расплавляется и покрывает зазор.

- Осуществить медленное движение вдоль шва.

Электрод желательно не зажигать при помощи соприкосновения со свариваемыми металлами, как при обычной сварке, для этого используется осциллятор (он подает высоковольтные импульсы для зажигания дуги). Без него вольфрамовый электрод загрязняется.

Что влияет на качество и размеры сварного шва

Для правильной сварки нужно соблюдение четырех базовых принципов:

- Правильные настройки: для удержания нужной дуги необходимо отрегулировать подачу газа, тока, прута и пр.

- Мастерство сварщика, которое гарантирует непрерывное создание качественного шва.

- Правильно организованное рабочее место. В данном случае важно наличие жаропрочного стола, возможность фиксации детали, хорошая вентиляция и пр.

- Правильная настройка оборудования для работы.

Знание определенных правил при сварке аргоном позволяет добиться высокого качества сварного шва:

- Для создания узкого и глубокого шва стоит придерживаться только продольного движения электрода и горелки. Любые поперечные движения и отклонения уменьшат качество соединения. Поэтому в процессе сварки нужна аккуратность и внимание сварщика.

- Чем длиннее сварочная дуга, тем шире получается шов и меньше его глубина. В конечном итоге от этого снижается качество соединения. Поэтому в процессе рекомендовано как можно ближе держать неплавящийся электрод к стыку.

- Подачу присадочной проволоки нужно производить как можно более равномерно и плавно, резкая подача недопустима.

- Газ лучше подавать с противоположной стороны сварочной дорожки. Это, конечно, увеличит его расход, но существенно увеличит качество.

- Присадочная проволока вместе с электродом обязательно должны находиться в сварочной зоне, прикрытой аргоном, чтобы не допускать сюда азот и кислород.

- Проволока подается перед горелкой с электродом под углом, что обеспечивает ровность шва и небольшую его ширину.

- Важно достигать хороших значений проплавленности. В аргонодуговой сварке она определяется по визуальному осмотру шва: если он округлый и выпуклый, то это свидетельство недостаточного проплавления поверхности.

- Сварка под аргоном не должна начинаться и заканчиваться резко, иначе будет открыт доступ кислорода и азота в сварную зону. Рекомендуется начать сварку через 15-20 секунд после подачи инертного газа, а заканчивать за 7-10 секунд до выключения горелки. Это требуется, чтобы материал успел кристаллизоваться в среде аргона без воздействия кислорода.

- Перед тем как сварить большие изделия, нужно сделать пробные швы на небольших заготовках или на неважном участке.

Перед началом работы металлические изделий необходимо очистить и обезжирить.

Для снижения финансовых затрат на сварку можно использовать не только чистый аргон, но и его смесь с иными газами.

Сварка под аргоном пройдет максимально качественно при правильном выборе ее оптимального режима. Выбор режима основывается на следующих составляющих:

- свойства свариваемых металлов. Они определяют выбор направления подачи тока и полярности. Например, для сварки стальных конструкций применяется постоянный ток прямой полярности, для сварки алюминия и бериллия – постоянный ток с обратной полярностью;

- сила тока. Она выбирается на основе диаметра электрода, который применяет сварщик; на основе типа металла для сварки, толщины металлов и из полярности. Например, для сварки титана режим работы определяется по следующим параметрам, из которых следует, что чем толще соединяемый металл, тем больший диаметр должен быть у вольфрамовых электродов:

- длина сварочной дуги. От нее зависит напряжение (как отмечалось, длина дуги напрямую влияет на качество шва);

- расход газа зависит от силы и равномерности его подачи горелкой. Специалисты рекомендуют избегать пульсаций.

Преимущества и недостатки

Аргонодуговая сварка обладает своими преимуществами и недостатками. Ключевыми достоинствами ее являются:

- Процесс обеспечивает невысокую температуру нагрева. Это сохраняет форму и размеры заготовок.

- Инертность аргона обеспечивает высокую защиту сварной зоны.

- Процесс сварки предельно простой и ему легко обучиться (хотя без обучения приступать к сварке не представляется возможным).

- В процессе применяется дуга с высокой мощностью, что обеспечивает оперативность сварки.

- Технология позволяет соединить разные разновидности металлов, которые невозможно скрепить другими способами.

- Требуется редкая замена электродов.

Высокое качество получаемых аргонодуговой сваркой сварочных швов позволяет применять метод в отраслях, в которых высока потребность в качественной сварке металлов. В частности, способ допускается применять и нашел распространение в авиационной, атомной, пищевой промышленности, медицине, машиностроении.

Дополнительными преимуществами автоматической сварки является оперативность при соединении нескольких деталей, а также исключение фактора человеческих ошибок. Для обслуживания такой установки требуется минимальное количество персонала.

Недостатками процесса является сложное сварочное оборудование, в котором сложно провести настройку режимов. Это ограничивает использование метода новичками: от сварщика требуются опыт и сноровка. Когда в процессе соединения нужна высокоамперная дуга, то сварщику необходимо продумать дополнительное охлаждение стыков.

Также нужно обеспечить хорошую защиту от ветра и сквозняка, чтобы не потерять аргоновую защиту, что усложняет практическое применение метода. Поэтому такую работу рекомендовано выполнять в закрытых помещениях. При ручном способе ограничением метода является низкая стоимость выполнения работ.

Ограничением в применении автоматической установки является невозможность сварить любые нестандартные швы, дороговизна техники, ограничения по параметрам настройки, при сбое в работе аппарата бракованной может стать вся партия изделий.

Еще один недостаток способа – высокая стоимость аргона. На практике сварщики иногда заменяют его гелием и углекислым газом, но подобная замена возможна не всегда: все зависит от типа металла, который предстоит сварить.

Безопасность при сварке

Практически все правила безопасности по проведению сварки в аргоне касаются предварительной подготовки к процессу. Вероятность возникновения опасной ситуации минимальна при правильной подготовке. Приведем базовые принципы для обеспечения безопасности при сварке аргонным способом:

- Специалист не вправе проводить настроечные и ремонтные процедуры при работающем аппарате.

- От источника газа до источника огня должно быть как минимум 10 метров.

- При автоматической сварке не допускается проведение никаких манипуляций. Это может не только нарушить технологию, но и навредить здоровью.

- Перед началом работ требуется проверить заземление сварочного аппарата, надежность крепления шланга для подачи аргона и воды (если предполагается охлаждение горелки водой), проверить пломбы на манометрах, резьбу на накидных гайках, изоляцию рукоятки держателя.

- На аппаратах автоматической сварки со стороны сварщика устанавливают откидной щиток со светофильтром. Электропроводка и трубки заключаются в общий резиновый шланг. Горелки не должны иметь открытых токоведущих частей.

- Рукоятки горелок покрывают материалом и щитком, защищающими руки сварщика от ожогов.

- В процессе сварки некоторых металлов (в частности, меди и алюминия) выделяются ядовитые газы, поэтому в помещении должна быть обеспечена хорошая вентиляция, или организована подача воздуха.

- В исключительных ситуациях проводить работу следует в противогазе. Для того чтобы избежать ожоги горячим алюминием, на горизонтальных швах используют формовочные прокладки, а на вертикальных – подвижные шторки.

- Очистку присадок из алюминия в растворе едкого натра следует проводить с использованием резиновых перчаток и очков для защиты.

Таким образом, аргонодуговая сварка позволяет качественно сварить металлы особого типа, которые невозможно соединить другими способами. Это алюминий, медь и цветные металлы. При стандартной сварке получить качественный и надежный шов для соединения тугоплавких заготовок не представляется возможным. Особенностью сварки является ее проведение в среде защитного газа. Аргон обеспечивает надежную защиту сварочной зоны от влияния внешних неблагоприятных факторов.

Виды свариваемых материалов в соответствии с требованиями Национального агентства контроля сварки

Аттестационные мероприятия, проводимые в отношении сварщиков и специалистов сварочного производства, должны быть тщательно регламентированы, с точки зрения оформления специальных нормативных документов.

Регламентирующие документы для проведения аттестации сварщиков НАКС

Ключевым регламентирующим документом, который ложится в основу проведения аттестации сварщиков, является Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства, принятый к действию в 2002 году (опубликован в «Российской газете» 10 августа 2002 года в номере 148). Общеупотребительное наименование данного регламента – РД 03-495-02.

Данный регламент состоит из двух частей:

- Технологический регламент проведения аттестации сварщиков.

- Технологический регламент проведения аттестации специалистов сварочного производства.

Кроме того, в состав данного документа входят также 22 приложения, которые регламентируют все стороны проведения аттестационных мероприятий от заполнения заявок на проведение аттестации до итоговых протоколов проведения таких мероприятий, а также контрольные таблицы, позволяющие оценить качество выполненных работ.

Технологический регламент проведения аттестации сварщиков

Технологический регламент проведения аттестации сварщиков освещает следующие вопросы:

- группы материалов, которые имеет право варить сварщик, прошедший процедуру аттестации в соответствии с требованиями НАКС;

- способы, доступные для осуществления сварки конкретному аттестуемому сотруднику;

- варианты контроля сварных швов по качеству выполнения и итогового функционирования;

- те области, на которые распространяет свое действие проведенная аттестация;

- доступные варианты оформления аттестации.

Технологический регламент проведения аттестации специалистов сварочного производства

Технологический регламент проведения аттестации специалистов сварочного производства гораздо уже, так как направлен на присвоение соответствующей квалификации лицам, которые будут заниматься руководством сварочных процессов, а также проводить аттестацию сварщиков в соответствии с требованиями НАКС.

Данный регламент предоставляет информацию о том, какими знаниями должен обладать специалист сварочного производства, а также какими способами производится проверка имеющихся знаний, и в каком виде оформляются результаты аттестации.

Виды и способы сварки для аттестации сварщиков

Аттестационные мероприятия, проводимые в отношении сварщиков, должны отражать следующие виды и способы сварки:

- электродная сварка, выполняемая ручным дуговым способом;

- сварка электродами с образованием сварочных ванн с использованием ручного дугового способа; , выполняемая ручными и механизированными способами с использованием плавящихся и неплавящихся электродов, а также автоматический способ с использованием неплавящихся электродов;

- сварка с использованием плавящихся электродов в средах активных газов и смесей, осуществляемая механизированным и автоматическим способами; , осуществляемая автоматическим и механизированным способами;

- ванная сварка под флюсом, выполняемая механизированным способом;

- сварка с использованием самозащитной порошковой проволоки, осуществляемая механизированным способом, ванным механизированным способом, а также механизированным способом в среде активных газов;

- сварка открытой дугой, выполняемая механизированным способом, с использованием легированной проволоки;

- сварка плазменным методом;

- сварка, осуществляемая электрошлаковым способом;

- сварка электронно-лучевым способом;

- сварка газовым способом;

- сварка капельно-точечным способом;

- сварка стыкового типа, осуществляемая контактным способом методом сопротивления или оплавления;

- сварка высокочастотного типа;

- аргонодуговая наплавка, выполняемая ручным или автоматическим способами;

- автоматическая наплавка под флюсом с использованием ленточного или проволочного электродов;

- пайка;

- сварка полимерных материалов с использованием нагретого инструмента;

- сварка, выполняемая в отношении полимерных материалов, при осуществлении которой используются закладные нагреватели;

- сварка полимерных материалов, которая происходит нагретым газом;

- экструзионная сварка.

Виды деталей

При проведении аттестации играет роль также и то, на сварку каких деталей сдает экзамен сварщик, так как это имеет значение на распространение сферы деятельности его аттестационного удостоверения. В соответствии с РД 03-495-02 выделяют следующие виды деталей, в отношении которых происходит выполнение сварочных процессов, в том числе на практических экзаменах во время аттестации НАКС:

Сварке подлежат соединения всех указанных видов деталей, что проверяется на практических экзаменах.

Если речь идет о сварке деталей из полимерных материалов, то выделяются следующие виды деталей:

Как и в случае со стальными изделиями, при выполнении сварочных процессов на экзамене проверка качества выполнения сварных соединений может проводиться в отношении всех указанных видов деталей.

Типы соединений

Согласно Технологическому регламенту проведения аттестации сварщиков, перечень типов соединений, которые должны быть выполнены аттестуемым сотрудником, выглядит следующим образом:

- стыковые (выполняемые без осуществления разделки кромок (СБ или BW), с односторонней разделкой кромок (CV), с двусторонней разделкой, выполняемой по кромкам (CX));

- нахлесточные (для листов – «внахлестку» (Н или LW) и «в угол» (У или FW), для труб – враструб (Р), муфтовое (М) и с отводом (О));

- тавровые (без разделки кромочных соединений (ТБ), с односторонней (TV) или двусторонней разделкой (TX)).

Понятие групп основных свариваемых материалов

Как уже говорилось выше, Технический регламент имеет ряд приложений, одно из которых – Приложение №17 – посвящено основным группам и видам свариваемых материалов.

Так как квалификация сварщика, присвоенная ему по итогам проведенной аттестации, и допуск к определенным видам работ напрямую зависят от того, какие материалы он варил на практическом экзамене, указанное Приложение регламентирует данный вопрос, предоставив подробную расшифровку в Таблице №1 основных групп материалов, в отношении которых выполняются сварочные процессы.

Так как разделение на группы происходит на основании составов таких материалов, а также на основании марок, то потребовалось дать расшифровку этому показателю, для чего используется Таблица №2 в этом же Приложении.

Группы свариваемых материалов Группы типичных марок основных материалов

Область распространения аттестации сварщика

Технологический регламент проведения аттестации сварщика – документ широкого действия, который предусматривает также варианты для того, чтобы определить, как будет распространяться область действия полученной сварщиком аттестации. Данный вопрос освещается подробно в Разделе 1.15 указанного Регламента путем возможности следующего распространения полученной аттестации:

НАКС расшифровка видов сварки и опасных технических устройств: в общих чертах

«ТехАльянс» предлагает организацию обучения и прохождение аттестации НАКС на выгодных условиях для работников и работодателя. Услуга обеспечивает проверенный профессионализм кадров.

- Перейти на сайт НАКС

- Аттестация НАКС

- Реестр аттестованных специалистов

Что собой представляет?

Каждый сварщик должен знать, как расшифровать аббревиатуру НАКС. Это Национальное Агентство Контроля Сварки, занимающееся системой аттестации сварочного производства. В первую очередь это относится к предприятиям, деятельность которых контролируется Ростехнадзором. Помимо НАКС аттестации сварщиков, комитет проверяет технологии соединения и применяемые материалы.

НАКС – расшифровка аббревиатуры понятна. Помимо вышеперечисленных функций, в ее зону ответственности входят:

- Разрабатывать и утверждать методические указания, в соответствие с последними достижениями науки.

- Оказывать консультационную поддержку, касательно оптимальных способов выполнения работ.

- Контролирует деятельность аттестационных центров и оказывает им информационную и материально-техническую поддержку.

- При проведении проверки организаций и отдельных специалистов, утверждает состав аттестационной комиссии.

- Учет действующих реестров, включающих в себя информацию о лицах, проходивших аттестацию по различным видам деятельности, а также итоговые результаты.

Что такое НАКС, зачем нужна аттестация и как это сказывается на качестве работ?

В конце 80-х годов XX-го века стали расширяться границы взаимодействия России с остальными странами в плане машиностроительной отрасли, одним из ключевых направлений которой являются сварочные работы. Однако в то время область сертификации специалистов в России были в зачаточном состоянии.

В силу сложившихся обстоятельств в 1992 году появилась организация, отвечающая за контроль — Национальный аттестационный комитет по сварочному производству или сокращенно НАКС.

На сегодняшний день это самая распространенная аттестация в отрасли. Вакансии сварщика НАКС всегда широко представлены на рынке труда.

Независимые аттестационные центры есть практически в каждом регионе страны, где, пройдя обучение, специалист может получить свидетельство НАКС, а затем и найти себя по фамилии в реестре сварщиков НАКС, тем самым подтвердив работодателю свою квалификацию.

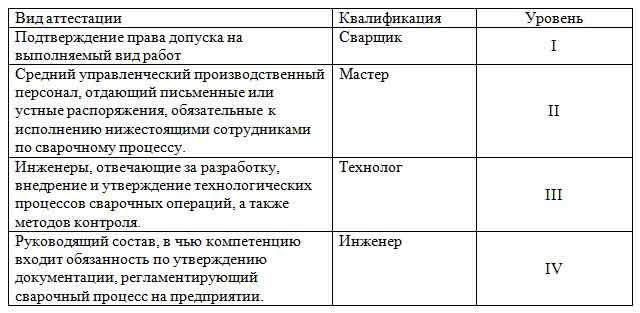

Существует несколько уровней аттестации НАКС:

- I уровень – сварщик;

- II уровень – мастер сварочного производства;

- III уровень – технолог по сварке;

- IV уровень – инженер сварочного производства;

Так же существует аттестация организаций и оборудования по НАКС.

Обучение НАКС состоит из курса лекций, экзамена по теории и практике. При этом аттестационная комиссия состоит из представителя РОСТЕХНАДЗОРА, а остальные члены комиссии должны иметь уровень НАКС не ниже второго. После успешной сдачи экзаменов данные специалиста заносятся в базу данных реестра НАКС, а сам специалист получает удостоверение и протокол, где по пунктам отражено, к каким работам он допускается.

Таким образом, сертификация специалиста по НАКС является гарантией качества работ.

Стоимость рассчитывается индивидуально

Зачем нужна аттестация

Сварщик, прошедший аттестацию НАКС — это высококвалифицированный специалист, допущенный к проведению работ в условиях повышенной опасности:

- газопровод; нефтепровод;

- закрытое пространство накопительных емкостей;

- судовой трюм;

- доменная или мартеновская печь — это далеко не весь перечень объектов.

Опасность возникает из-за наличия горючих веществ, могущих привести к пожару или взрыву.

Аттестация проводится для того, чтобы специалист вспомнил свои теоретические знания, подтвердил практический навык, узнал новое в области сварочного дела.

Кто может и должен проходить аттестацию

Аттестовываться должны работники опасного объекта (подконтролен Ростехнадзору), на котором предполагается проводить или проходят монтажные операции. Специалистам, в соответствии с нормами, присвоены определенные уровни НАКС:

Вид аттестации напрямую зависит от отрасли промышленности.

Экспертная комиссия не может отменить или аннулировать квалификационный разряд специалиста-сварщика.

НАКС* ПТО — Подъемно-транспортное оборудование:

1. Грузоподъемные краны.

2. Краны –трубоукладчики.

3. Краны- манипуляторы.

7. Устройства грузозахватные.

8. Подъемники (вышки).

10. Дороги канатные, их агрегаты, механизмы и детали.

11. Цепи для подъемно-транспортного оборудования.

12. Строительные подъемники.

13. Конвейеры пассажирские.

НАКС КО — Котельное оборудование:

1. Паровые котлы с давлением пара более 0,07 МПа и водогрейные котлы с температурой воды выше 115°С.

2. Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С.

3. Сосуды, работающие под давлением свыше 0,07МПа.

4. Арматура и предохранительные устройства

5. Металлические конструкции для котельного оборудования.

Что нужно для получения квалификационного удостоверения?

В интернете можно найти множество объявлений, авторы которых предлагают всем желающим получить удостоверение НАКС в течение 1-2 дней. Их размещением занимаются мошенники, а купленный таким образом документ будет недействительным. При попытке устроится на работу, обман раскроется, поскольку удостоверения будет отсутствовать в реестре НАКС.

Перед обращением в ближайший региональный центр необходимо подготовить следующие документы:

- Письменное заявление;

- Свидетельство об образовании;

- Документ, подтверждающий квалификацию кандидата;

- Выписку из трудовой книжки;

- Фотографию 3х4 – 2 шт.;

- Удостоверение по охране труда и технике безопасности;

- Медицинскую справку.

Помните, что сварщик с удостоверением НАКС является профессионалом, что подтверждает профильный комитет. При прочих равных условиях, работодатель отдаст предпочтение сертифицированному сотруднику. Кроме того, специалистам всегда доверяют самую ответственную работу, что отражается на уровне заработной платы.

НАКС ГО — Газовое оборудование:

1. Трубопроводы систем внутреннего газоснабжения.

2. Наружные газопроводы низкого, среднего и высокого давления стальные и из неметаллических материалов.

3. Газовое оборудование котлов, технологических линий и агрегатов.

4. Газогорелочные устройства.

5. Емкостные и проточные водонагреватели.

6. Аппараты и печи.

7. Арматура из металлических материалов и предохранительные устройства.

Порядок проведения

Порядок проведения аттестации устанавливается в соответствии с действующими нормативными документами НАКС, которая координирует деятельность региональных центров.

Этапы проведения аттестации сварщиков:

- Специалист предоставляет в ближайший региональный центр пакет документов, включающий с себя заявление, справку с места работы или выписку с трудовой книжки, документы, подтверждающие квалификацию, а также медицинскую справку установленного образца.

- Время рассмотрения заявления составляет 3 суток. О решении комиссии кандидат уведомляется посредством письменного уведомления. Согласно действующему законодательству, в случае отказа центр обязан указать его причину.

- Проверка начинается с практического экзамена. Кандидат получает задания, сложность которого соответствует заявленной категории. Соединение должно быть выполнено с учетом всех требований соответствующих государственных стандартов.

- Следующий этап – теоретический экзамен. Как и при проверке практических навыков, сложность и количество вопросов зависит от заявленного уровня. Например, для получения сертификата первого уровня, необходимо ответить на 15 вопросов, а для аттестации технологов количество заданий в билете вырастает до 20.

В случае негативного результата, кандидат имеет право повторить попытку в течение 3 месяцев. Повторная аттестация проводится в том же центре.

Срок проверки знаний сварщика, как правило, не превышает 2 недель. Стоимость зависит от конкретного регионального центра и географического расположения. Она варьируется в пределах 28000-33000 рублей.

НАКС НГДО (расшифровка — нефтегазодобывающее оборудование):

1.Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при сооружении, реконструкции и капитальном ремонте.

2.Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при текущем ремонте в процессе эксплуатации.

3.Промысловые и магистральные газопроводы и конденсатопроводы; трубопроводы для транспортировки товарной продукции, импульсного, топливного и пускового газа в пределах: установок комплексной подготовки газа (УКПГ), компрессорных станций (КС), дожимных компрессорных станций (ДКС), станций подземного хранения газа (СПХГ), газораспределительных станций (ГРС), узлов замера расхода газа (УЗРГ) и пунктов редуцирования газа (ПРГ).

4.Трубопроводы в пределах УКПГ, КС; НПС; СПХГ; ДКС; ГРС; УЗРГ; ПРГ и др., за исключением трубопроводов, обеспечивающих транспорт газа, нефти и нефтепродуктов.

5.Резервуары для хранения нефти и нефтепродуктов, газгольдеры газовых хранилищ при сооружении и ремонте.

6.Морские трубопроводы, объекты на шельфе (трубопроводы на платформах, а также сварные основания морских платформ) при сооружении, реконструкции и ремонте.

7.Уникальные объекты нефтяной и газовой промышленности при сооружении и ремонте (рабочие параметры объектов, не предусмотрены действующей нормативной документацией)

8.Запорная арматура при изготовлении и ремонте в заводских условиях.

9.Детали трубопроводов при изготовлении и ремонте в заводских условиях.

10.Насосы, компрессоры и др. оборудование при изготовлении и ремонте в заводских условиях.

11.Нефтегазопроводные трубы при изготовлении и ремонте в заводских условиях.

12.Оборудование нефтегазопромысловое, буровое и нефтеперерабатывающее.

13.Трубопроводы автоматизированных газонаполнительных компрессорных станций (АГНКС).

Заключение

НАКС – это организация, играющая важную роль в сфере проверки профессиональных навыков работников, занятых в области сварки на промышленных объектах. Наличие удостоверения НАКС подтверждает квалификацию сварщика, что будет преимуществом при поиске работы.

Сварщик 6-го разряда Батуринский Александр Сергеевич. Опыт – 17 лет: «Свой первый сертификат получил еще в 2005 году – тогда еще я был сварщиком пятого разряда. Аттестацию проходил, как частное лицо. Как показывает практика, это дороже, чем повышать квалификацию от работодателя, зато гораздо проще в плане сдачи экзаменов. По состоянию на 2018 год, в региональных центрах на практических экзаменах до сих пор активно пользуются трансформаторами с балластниками, что создает некоторые неудобства для начинающих сварщиков, привыкшим к инверторам».

ГДО — Горнодобывающее оборудование:

1. Технические устройства для горнодобывающих и горно-обогатительных производств и подземных объектов.

НАКС МО — Металлургическое оборудование:

1. Доменное, коксовое, сталеплавильное оборудование.

2. Технологическое оборудование и трубопроводы для черной и цветной металлургии.

3. Технические устройства для производства черных и цветных металлов и сплавов на их основе.

4. Машины для литья стали и цветных металлов.

5. Агрегаты трубопрокатные.

6. Станы обжимные, заготовочные, сортопрокатные и листопрокатные.

Цели НАКС

Проверка затрагивает достаточно широкий круг вопросов:

- Технология сварочного процесса. Цель — подтверждение технических и технологических возможностей предприятия выполнять заявленные работы. Аттестация является обязательной процедурой для фирмы, осуществляющую деятельность на территории Заказчика. После успешного прохождения проверки выдается свидетельство, подтверждающее способность компании к использованию заявленной технологии сварочных работ. Документ действителен в течение 4 лет.

- Оборудование и материалы. Цель — проверка соответствия технического состояния оборудования, свойств и технических характеристик сварочных материалов данным, указанным в сопроводительной документации. При положительном решении аттестационной комиссии, выдается свидетельство НАКС:

- действующее в течение 3-х лет для серийно производимых материалов;

- 1 год — на опытную партию.

Такие проверки необходимы, так как в группы технических устройств НАКС входит различное оборудование, требующее определенных методов работы. Понадобится:

- соответствующая подготовки специалистов;

- техническая исправность сварочного аппарата;

- соблюдение технологических процессов;

- выполнение предписаний по технике безопасности.

С другой стороны, группа НАКС завоевала авторитет среди производственников. Поэтому предприятия и специалисты, успешно прошедшие аттестацию в саморегулируемой организации, вправе рассчитывать на приоритет при получении заказа на выполнение сварочных работ.

Поиск записей с помощью фильтра:

НАКС ОТОГ — Оборудование для транспортировки опасных грузов:

1. Контейнеры специализированные и тара, используемые для транспортировки опасных грузов и строительных материалов.

3. Экипажная часть.

Виды сварочных материалов

Эп — Электроды плавящиеся для дуговой сварки.

Эн — Электроды неплавящиеся для дуговой сварки.

Пс — Проволока сварочная сплошного сечения.

Пп — Проволока порошковая и ленты порошковые.

Гз — Газы защитные.

Гг — Газы горючие.

Ф — Флюсы сварочные.

*Расшифровка НАКС — Национальное Агентство Контроля Сварки

НАКС СК (расшифровка — строительные конструкции):

1. Металлические строительные конструкции.

2. Арматура, арматурные и закладные изделия железобетонных конструкций.

3. Металлические трубопроводы.

4. Конструкции и трубопроводы из полимерных материалов.

НАКС КСМ — Конструкции стальных мостов:

1. Металлические конструкции пролётных строений, опор и пилонов стальных мостов при изготовлении в заводских условиях.

2. Металлические конструкции пролётных строений, опор и пилонов стальных мостов при сборке, сварке и ремонте в монтажных условиях.

Способы сварки (наплавки)

РД — Ручная дуговая сварка покрытыми электродами.

РДВ — Ванная дуговая сварка покрытыми электродами.

РАД — Ручная аргонодуговая сварка неплавящимся электродом.

МАДП — Механизированная аргонодуговая сварка плавящимся электродом.

МП — Механизированная сварка плавящимся электродом в среде активных газов и смесях.

ААД — Автоматическая аргонодуговая сварка непл авящимся электродом.

АПГ — Автоматическая сварка плавящимся электродом в среде активных газов и смесях.

ААДП — Автоматическая аргонодуговая сварка плавящимся электродом .

АФ — Автоматическая сварка под флюсом.

МФ — Механизированная сварка под флюсом.

МФВ — Ванная механизированная сварка под флюсом.

МПС — Механизированная сварка самозащитой порошковой проволокой.

МПГ — Механизированная сварка порошковой проволокой в среде активных газов. МПСВ — Ванная механизированная сварка самозащитой порошковой проволокой. МСОД — Механизированная сварка открытой дугой легированной проволокой.

П — Плазменная сварка.

ЭШ — Электрошлаковая сварка.

ЭЛ — Электронно-лучевая сварка.

Г — Газовая сварка.

РДН — Ручная дуговая наплавка покрытыми электродами.

РАДИ — Ручная аргонодуговая наплавка.

ААДН — Автоматическая аргонодуговая наплавка.

АФЛН — Автоматическая наплавка ленточным электродом под флюсом.

АФПН — Автоматическая наплавка проволочным электродом под флюсом.

КТС — Контактно-точечная сварка.

КСС — Контактная стыковая сварка сопротивлением.

КСО — Контактная стыковая сварка оплавлением.

ВЧС — Высокочастотная сварка.

НИ — Сварка нагретым инструментом.

ЗН — Сварка с закладными нагревателями.

НГ — Сварка нагретым газом.

Э — Экструзионная сварка.

Кол-во блоков: 29 | Общее кол-во символов: 19088

Количество использованных доноров: 3

Информация по каждому донору:Читайте также: