Виды контроля в сварочном производстве

Обновлено: 18.05.2024

1. Виды контроля качества сварных соединений

Часто готовые сварные соединения имеют трещины и другие дефекты, не всегда находящиеся на поверхности шва. Для обнаружения дефектов применяются два метода контроля качества швов — разрушающие и неразрушающие.

Разрушающие методы применяются для определения физических свойств сварного соединения. В основном он применяется при оценке квалификации сварщиков. Иногда они находят применение и на производстве, когда из партии готовых изделий одно или несколько разрушаются, и по результатам их проверки делается заключение обо всей партии.

Неразрушающие методы используются для проверки качества швов без их разрушения. С их помощью можно узнать местоположение дефекта, его размер, характер. Этот способ удобнее всего применять, когда сваркой изготавливают ответственные изделия. Группа неразрушающих методов контроля качества включает в себя:

- визуальный метод;

- магнитнопорошковый метод;

- капиллярный метод;

- акустический метод;

- метод ионизированного излучения;

- вихретоковый метод;

- контроль герметичности.

2. Визуальный метод

Это наиболее общий вид проверки. Он включает в себя проверку размеров, формы, местоположения шва. С его помощью обнаруживаются такие дефекты, как выходящие на поверхность трещины, неметаллические включения, подрезы, непровары. Этот метод можно применять только после полного удаления шлака с поверхности шва.

Для проверки формы шва применяются шаблоны. У качественного сварного шва усиление должно совпасть с определенным шаблоном.

Также для проверки применяются увеличительные стекла, миниатюрные телекамеры, нутромеры и линейки.

Каждый сварной шов должен быть проверен сварщиком. Хороший сварщик сразу обнаружит внешние дефекты и впоследствии устранит их.

3. Магнитнопорошковый метод

Магнитнопорошковый метод очень эффективен для обнаружения поверхностных или расположенных близко к поверхности пор и трещин. Он применяется только на материалах, способных намагничиваться. Перед проверкой требуется тщательно очистить поверхность. Используется жидкий аналог магнитного порошка или флюоресцентный магнитный порошок.

Металл подвергается воздействию сильного магнитного поля. На краях трещин и раковин поле концентрируется, что вызывает притягивание порошка. После прекращения действия магнитного поля вокруг каждой трещины или раковины наблюдается концентрация порошка. При применении флюоресцентного порошка для обнаружения концентраций место проверки следует осветить ультрафиолетовым светом.

Так как направление трещин неизвестно, проводят два тестирования. Первый раз линии магнитного поля направляются по возможности перпендикулярно шву, второй раз параллельно.

После обнаружения трещины вскрываются для исправления.

4. Капиллярный метод

Метод применяется для обнаружения поверхностных трещин. Он основан на применении цветных красок. Способ может применяться не только на металле, но и пластмассах, керамике или стекле. Метод не применяется для обнаружения дефектов, не выходящих на поверхность.

Проверка проводится в следующей последовательности:

- проверяемая поверхность очищается;

- поверхность покрывается краской, которая должна проникнуть вовнутрь трещины или раковины;

- через некоторое время краска удаляется;

- поверхность покрывается проявляющей краской. Применяется краска, контрастная по цвету первой;

- через некоторое время, если есть трещины или другие дефекты того же характера, на краске появятся пятна первой краски, которые будут показывать положение дефекта;

- после проверки краска удаляется.

В качестве проникающей краски может быть использована флюоресцентная краска. Для обнаружения ее проникновения через проявляющую краску применяется ультрафиолетовый свет.

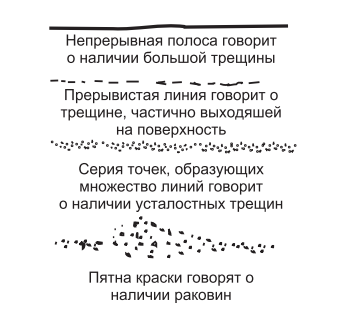

Время выдержки проникающей краски на поверхности может варьироваться от 3 до 60 мин. При комнатной температуре краску рекомендуется держать 3—10 мин. На рис. 1 показана поверхность краски при наличии дефекта сварного шва.

Рис. 1. Поверхность краски при наличии дефекта сварного шва

5. Акустический метод

В этом методе для обнаружения местоположения и размера дефектов используются звуковые волны. Он может быть применен практически для любого материала. Ультразвуковая дефектоскопия использует звук высокой частоты более одного мегагерца.

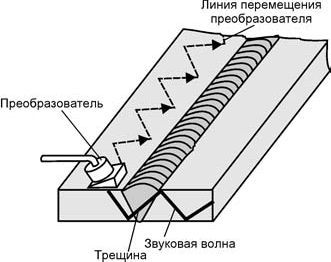

Электронное устройство, названное пьезоэлектрическим преобразователем, помещается на поверхность материала, вглубь которого преобразователь излучает ультразвуковые волны. Для лучшего проникновения волн требуется обеспечить хороший контакт между преобразователем и поверхностью материала.

Волны посылаются внутрь материала через очень малые промежутки времени. Длительность такого промежутка — от одной до трех микросекунд. Посланная волна проходит сквозь материал, отражается от границ материала и трещин, если они попадаются на пути волны. Отраженная волна возвращается обратно в преобразователь. После получения первой волны тут же посылается другая такая же. Этот процесс повторяется примерно 500 000 раз в секунду. Во время проверки преобразователь передвигается по поверхности. Каждая отраженная волна показывается на дисплее. Также на дисплее отображаются сигналы, отраженные от границ материала и от внутренних дефектов. На рис. 2 схематично показан процесс акустической диагностики сварного шва.

Рис. 2. Акустическая диагностика сварного шва

Преимущества акустической диагностики:

- быстрота, дает немедленные результаты;

- может быть использована на различных материалах;

- не требуется доступа к обоим сторонам шва. Недостатки:

- требуется хороший контакт преобразователя с поверхностью;

- трудно увидеть дефекты, параллельные звуковому лучу;

- требуется специальный навык для правильной интерпретации данных на дисплее;

- оборудование требует регулярной настройки.

- Вихретоковый метод

В вихретоковом методе используется катушка индуктивности, подключенная к генератору переменного тока с регулируемой частотой. Переменное магнитное поле катушки индуцирует переменные микротоки. Эти токи и являются вихревыми.

В процессе проверки катушка, настроенная на определенное значение полного сопротивления (значение полного сопротивления можно видеть на осциллоскопе) перемещается по поверхности детали. Если внутри материала детали есть дефекты, то происходит изменение вихревых токов. Это приводит к изменению полного сопротивления спирали катушки, что отображается на осцилоскопе.

Методом вихревых токов можно обнаружить дефекты, залегающие у поверхности. Глубина исследования зависит от частоты переменного тока и обычно не превышает 3 мм. Метод применяется для исследования как плоских поверхностей, так и круглых (например, труб). Кроме трещин и раковин таким способом можно обнаружить и различные вредные включения.

6. Метод ионизированного излучения

Внутренние дефекты могут быть обнаружены с помощью ионизированного излучения. Частный случай метода ионизированного излучения — контроль с помощью рентгеновского излучения. Рентгеновское излучение — это поток энергии, способный проникнуть сквозь многие материалы и воспроизвести их внутреннее состояние на фотопленке или на экране монитора.

Источником ионизированного излучения в природе являются радиоактивные изотопы. Некоторые изотопы могут использоваться в приборах для создания рентгеновских лучей, но их применение небезопасно для человека.

Рентгеновские снимки используются для исследования ответственных соединений, например на атомных электростанциях, трубопроводах, кораблях, подводных лодках, самолетах.

Данным способом можно контролировать различные материалы при их различной толщине. Чем больше толщина, тем больше энергии и времени требуется на просвечивание.

![Рентгенограмма сварного шва]()

Рис. 3. Рентгенограмма сварного шва

По фронтальному рентгеновскому снимку можно определить местоположение и размеры трещины, но не глубину ее залегания. При обнаружении трещины производится еще один снимок под некоторым углом, что помогает определить точное положение трещины относительно поверхности детали. На рис. 3 показана рентгенограмма сварного шва.

7. Контроль герметичности

Герметичность любого сосуда проверяется по отсутствию утечки. Это наиболее общий метод проверки сварных швов на резервуарах и трубах, используемых для хранения неядовитых жидкостей или газов под давлением. Для этих целей наиболее подходит по свойствам диоксид углерода (углекислый газ). Он не ядовит и взрывоопасен. В проверяемом сосуде или трубе создается небольшое давление (170—690 кПа) от пневмокомпрессора, а вся поверхность шва покрывается раствором воды и мыла. Утечка обнаруживается по появлению пузырей. По завершению закачки газа записываются показания манометра, подача газа прекращается. Через сутки снова проверяют показания манометра. Падение давления будет сигнализировать об утечке. Это довольно простой способ проверки.

При другом способе контроля герметичности сварных швов поверхность сосуда покрывается известью. После того как известь высохнет, в сосуде создается давление. По осыпавшейся извести можно определить места утечки. Данным способом возможно испытывать конструкции и на утечку жидкости. Тогда в сосуде создается гидростатическое давление. Наиболее часто применяется вода, тем не менее, она не просачивается через очень маленькие трещины.

Для проверки на наличие мельчайших микроскопических утечек применяется метод гелиевого течеискания. Сосуд наполняется гелием, а на исследуемую область устанавливается датчик масс-спектрометра. Этот прибор способен обнаружить одну частицу применяемого для обследования газа в миллионе частиц воздуха.

Методы контроля качества сварных соединений

Завершающий этап сварочных работ – проверка структуры шва. Для контроля качества сварных соединений деталей, металлоконструкций разработаны различные методики визуальной и лучевой диагностики состояния шва. Соединения также проверяют ультразвуком, электромагнитными волнами.

![Контроль качества сварных соединений]()

Массово выпускается оборудование, помогающее определить внутренние невидимые глазу дефекты. Важен контроль качества, герметичность трубопроводов высокого давления, монтируемых методом сварки. От этого зависит безопасность эксплуатации системы. Скрытые в толще сплава трещины, пористость, другие дефекты снижают ударную стойкость металла. Сварные соединения обследуются в области соединения и зоны термического влияния, где велика вероятность изменения зернистости. Контроль качества – необходимая операция технологического процесса сварки, утвержденная стандартом. Процедура соответствует установленному регламенту. Швы низкого качества переваривают, сварные детали с дефектами соединений отправляют на переплавку, это брак.

Методы контроля сварных швов

Для проведения контроля качества сварных швов комплектуется штат сотрудников. Люди проходят обучение, изучают разрушающие и неразрушающие виды исследований качества соединений. Учатся обращаться с приборами, созданными для контроля качества диффузного слоя сварного соединения. Разрушающие способы диагностики применяются редко, только при массовом производстве металлоизделий. Из партии произвольно выбирается несколько деталей, делаются разрезы по сварному соединению. На основании обследований нескольких изделий из партии принимают или отправляют в брак всю продукцию.

Для металлоконструкций применяют неразрушающие методики проверки качества, сохраняющие целостность соединений, проката, используемого для сварки. Существует масса методик, по которым определяют несплошности. О видах контроля сварных соединений, их особенностях полезно знать каждому сварщику.

Визуально-измерительный контроль

Для подобной проверки сварных конструкций не понадобятся специальные приборы или жидкости. Просто проводится тщательный осмотр диффузного слоя, околокромочной области. На сварном соединении не должно быть:

- видимых несплошностей;

- неоднородностей;

- трещин;

- раковин;

- пор;

- свищей;

- сколов;

- непроваров;

- неравномерных складок.

Внутренние дефекты определяются с низкой вероятностью, предположения строятся по внешним факторам риска возникновения дефектов. Дополнительно с помощью измерительных приспособлений проводится проверка ширины и высоты шовного валика.

![Визуально-измерительный контроль помогает выявить только внешние недостатки]()

Внешний осмотр сварочных соединений всегда субъективен. Результат зависит от зоркости контролера, личного опыта. Для лучшей визуализации применяют лупы различной кратности, предусмотрены лампы или фонарики для освещения осматриваемой зоны. На основании визуального исследования делаются предварительные выводы.

Для измерения шовного валика контролеры пользуются штангенциркулем, металлическими линейками, сделанными по ГОСТу. Точность измерений большая.

Если выявлены внешние дефекты, параметры валика не соответствуют регламентированным, качество соединений признается низким. Соединение приходится переваривать.

Когда результаты проверки сварных швов сомнительные, проводится дальнейшая диагностика с помощью других методик.

Ультразвуковой метод

Ультразвуком выявляются инородные включения, внутренние раковины. У контроля сварных соединений имеются достоинства и недостатки. Но речь не об этом. Важно понять суть процесса. Прибор проверяет способность металла проводить ультразвук. Когда волны достигают края дефекта, они отражаются, меняют направление. До регистратора уже не доходят.

![Ультразвуковой контроль один из самых популярных методов, дает хорошие результаты]()

Разные типы несплошностей искажают поток ультразвуковых волн по-своему. У контролера имеются альбом иллюстраций, по которым методом сравнения определяется тип дефекта. Исследование доступное, часто применяемое. Дает хорошую результативность. Для оценки результатов не нужно делать поправки на физико-химические характеристики исследуемых сплавов.

Капиллярный контроль

Испытания соединения капиллярным методом основано на способности некоторых жидкостей проникать в самые мелкие микротрещины, незаметные глазу. Для контроля качества сварки требуются расходные материалы. Исследуемую область для лучшей визуализации покрывают краской или мелом. В жидкости добавляют хорошо видимые красящие пигменты. Выпускают индикаторные составы с люминесцентными свойствами. При попадании света на краску отраженный световой поток усиливается в несколько раз.

![Капиллярный контроль способен выявить даже самые мелкие микротрещины]()

Жидкости называются пенетрантами (в переводе с английского «проникающая влага»). Имея незначительное поверхностное натяжение, пенетранты способны просачиваться в микропоры. На месте дефекта проявляется четкий контрастный рисунок. Этим методом проверяют качество сварки любых металлов. В качестве пенетрантов для самостоятельной проверки сплошности сварных конструкций применяют органические растворители и разбавители (керосин, бензол, скипидар и другие).

По рисунку получают объективную картину состояния шва. Чем больше краски на поверхности, тем хуже качество соединения. Метод чаще применяется для металлов, склонных к растрескиванию при термическом воздействии, сплавов с большой линейной усадкой при остывании.

Проверка сварочных швов на проницаемость

Когда от качества сварного шва зависит прочность сосудов высокого давления, гидросистем или трубопроводов, контроль особенно важен. У метода много названий:

- пузырьковый метод контроля;

- пневмоиспытание;

- течеискание;

- гидроиспытание и другие.

Технологии проведения испытаний условно делят на пневматические и гидравлические. Из названия понятно, что в первом случае речь идет о воздушной проверке сварных швов, во втором – водяной.

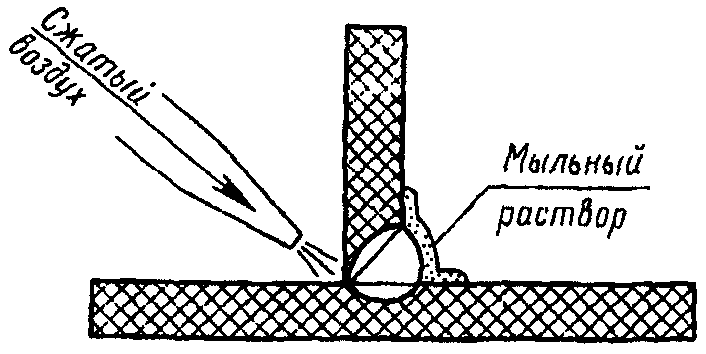

Контроль качества швов по проницаемости схож с капиллярной методикой, только жидкости или газовые смеси подаются под давлением. Пневматический контроль подразумевает применение сжатого газа или воздуха, который подается в исследуемую область. Снаружи шов покрывают мыльным раствором, образующим пленку. Для приготовления раствора соблюдается пропорция: 250 г мыла на литр воды. Если имеются несплошности, на поверхности появляются пузыри.

![Проведение пневматического контроля при помощи сжатого воздуха и мыльного раствора]()

Разновидности пневматического контроля:

- Вакуумный метод. С одной стороны сварного соединения создается вакуум, с другой – наносится мыльный раствор. Причина появления – сквозные дефекты.

- Когда контроль качества проводится при отрицательных температурах, вместо воды используют спиртовой раствор с низкой температурой замерзания.

- Еще одна технология – метод погружения. Сварную деталь полностью погружают в мыльный раствор. Скопившийся в дефекте воздух выйдет наружу, образуя пузыри.

- Можно заменить газ аммиаком. Швы предварительно оборачивают бумагой. Там, где нарушена герметичность, на бумаге проступят красные пятна.

Гидравлический метод испытаний основан на способности воды или масла создавать давление. Деталь выдерживают в жидкости от 5 до 15 минут, чтобы заполнились все сквозные дефекты. После этого достают, зона около сварного соединения обстукивается молотком. По просачиванию жидкости определяют трещины.

Когда проверяют емкости, жидкости заливают вовнутрь. Трубопроводы тоже проверяют изнутри, фрагменты заполняют воздухом. Метод контроля герметичности простой, но действенный. При обнаружении дефектов швы переваривают. Затем контроль качества проводят еще раз.

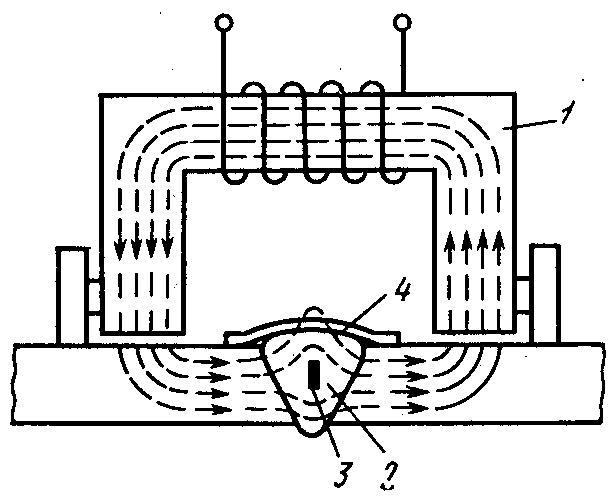

Магнитная дефектоскопия

Магнитный метод основан на способности металлов намагничиваться под воздействием магнитного поля. Понятно, контроль сварных швов, основанный на эффекте электромагнетизма, не применяется для проверки соединений цветных металлов, алюминия, нержавеющих сплавов.

![Метод магнитного контроля: 1- магнит; 2 - сварной шов; 3 - дефект; 4 - магнитная пленка]()

Технология магнитных исследований:

- С помощью специального прибора контролер создает в области сварного соединения постоянное магнитное поле.

- Формируются силовые электромагнитные линии, под воздействием которых мелкие частицы металла способны двигаться, занимать фиксированное положение.

- В качестве индикатора для исследований используют металлический порошок или мелкую ферримагнитную стружку. Измельченный металл размещают в околошовной области.

- Если металл однородный, рисунок получается без искажений. Когда имеются раковины, трещины, шлаковые включения, положение электромагнитных линий искажается.

Диагностика магнитопорошковым способом эффективна, поле способно исказить даже незначительные дефекты. В месте проекции на поверхности скапливается порошок. Главный недостаток методики – трещину не определить, если она параллельна силовым линиям.

Радиационный контроль

При проверке сварных соединений радиационными волнами важно соблюдать правила техники безопасности. Радиографический или гаммаграфический метод по сути – это рентген шва. Прибор по конструкции подобен рентген-аппарату, поэтому меры предосторожности следует соблюдать неукоснительно. Описание методики:

- прибор продуцирует гамма-излучение;

- рентгеновские лучи проникают через металл, там, где имеются несплошности, отклоняются от первоначальной траектории;

- заканчивая свой путь, гамма-лучи создают изображение на специальной пленке;

- результат оценивается по изменению плотности потока лучей.

![Радиационный контроль: 1 - лампы; 2 - контейнеры; 3 - сварной шов; 4 - пленка]()

Это самый передовой, дорогостоящий, небезопасный метод исследования качества сварного шва. Требуется специальное оборудование, длительное обучение контролера. Избыточное нахождение с излучателем рентгеновских волн негативно сказывается на состоянии здоровья контролера.

Современные аппараты с компьютерным блоком управления способны увеличивать получившуюся картинку, выводят ее на экран, расшифровывают в автоматическом режиме. Точность результатов повышается.

Оформление документации

На основании испытаний составляется акт дефектов сварных соединений. Проверяющие фиксируют каждый дефект, дают краткое описание. Результаты заносятся в журнал сварки, такой документ заполняется бригадой на каждом объекте. Спецжурнал является первичным документом, заполняется в соответствии со СНиП по каждому узлу конструкции.

После окончания работ журнал сдается заказчику, подшивается к другой техдокументации по объекту.

Помимо спецжурнала при сварочных работах оформляется схема стыков с полным описанием технологи. Прилагаются сертификаты на используемые расходные материалы (электроды, флюс или присадочную проволоку). Акты исследований сварных швов (контроля качества соединений с внешней стороны изделия) составляются для каждого сварщика индивидуально. Когда проводится приборная диагностика, результаты диагностики, заключения контролеров прилагаются.

Документация необходима для отчета, судебных разбирательств в случае аварии. Без акта обследования швов работы не актируются, объект не принимается. При работе с ответственными конструкциями предъявляются самые жесткие требования.

Когда обнаружены дефекты, даже если они возникли не по вине сварщика, а из-за некачественных расходных материалов, шов переваривается. Только после приемки соединения контролером производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Неразрушающие методы контроля сварных швов и соединений

Прочность сварных конструкций зависит от качества швов, которое невозможно объективно оценить после визуального осмотра. Поэтому были разработаны другие методы неразрушающего контроля сварных соединений. При проведении не нарушается целостность элементов конструкции. Неразрушающим контролем сварного соединения обнаруживают внешние и скрытые изъяны, их размеры, расположение. Полученные данные позволяют с высокой точностью определять качество швов. На предприятиях неразрушающему контролю сварных соединений подвергают всю продукцию.

![Неразрушающие методы контроля сварных швов и соединений]()

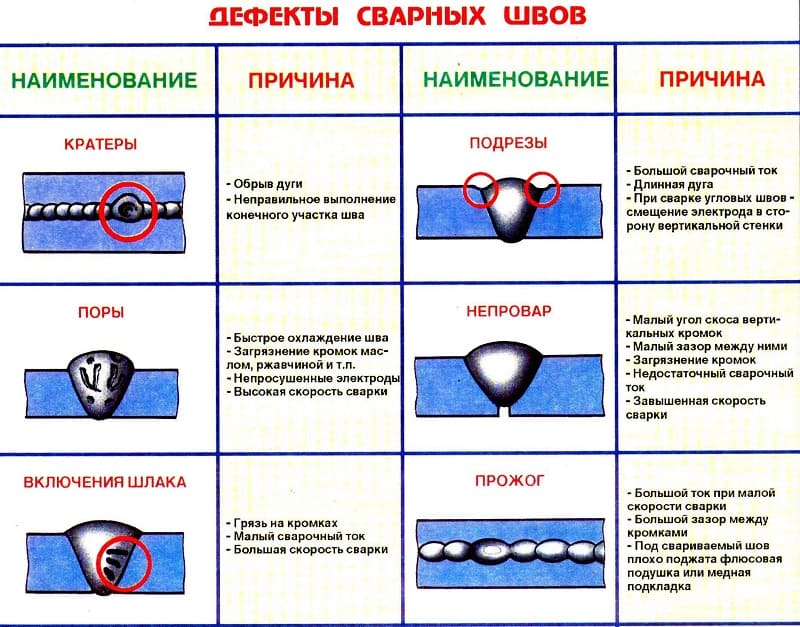

Основные дефекты

Наружные и внутренние дефекты образуются в основном из-за нарушения технологии. Методами неразрушающего контроля сварных швов выявляют:

- Подрезы, которые образуются, если завышен ток или держится длинная дуга.

- Непровары, возникающие при работе с заниженными сварочными токами, завышенной скоростью ведения электрода, недостаточным зазором между кромками заготовок.

- Прожоги образуются, если сварку выполняют завышенным током с малой скоростью.

- Появление пор внутри соединения. Они образуются из-за быстрого охлаждения, от влаги, попадающей в расплавленный металл с непросушенных электродов или плохо очищенных кромок.

- Кратеры появляются при обрыве дуги или неправильном завершении шва.

- Трещины снаружи и скрытые образуются при неравномерном остывании объема расплавленной зоны. Для предотвращения этого явления основной металл предварительно подогревают.

- Кусочки шлака остаются внутри, не успев всплыть при быстром охлаждении шва, если работа выполнялась с повышенной скоростью малым током.

![Дефекты сварных швов]()

Методы неразрушающего контроля сварных соединений

Способы проверки качества швов и требования, предъявляемые к ним, приведены в ГОСТ 3242-79. Методы объединены в группы по принципу действия. Выбор вида неразрушающего контроля сварных соединений зависит от возможностей и условий проведения.

Визуально-измерительный

Этим методом при внешнем осмотре, используя эталоны, шаблоны, лупу, линейку, выявляют наружные изъяны размером от 0,1 мм. Перед проверкой шов и рядом расположенные поверхности очищают от шлака, брызг металла. К достоинствам относится доступность и отсутствие сложного оборудования. На предприятиях сварщики после обучения самостоятельно проводят проверку соединений на наличие изъянов. Недостатком считают субъективность оценки качества. Работник может не заметить дефект из-за невнимательности, усталости или недомогания. Другие способы контроля применяют после проведения визуального осмотра и устранения выявленных изъянов.

Ультразвуковой

Метод основан на способности звуковых волн высокой частоты, посылаемых излучателем, отражаться от границы раздела сред с разной плотностью. Вернувшийся ультразвук улавливается датчиком дефектоскопа, после преобразования выводится на дисплей. По степени ослабления и углу отражения сигнала оператор определяет расположение, величину дефектов. Мобильный вариант ультразвукового дефектоскопа удобен для проверки качества сварных соединений при монтаже магистральных трубопроводов или больших конструкций.

Из достоинств отмечают простоту проверки и быстрое получение результатов. Однако для расшифровки отраженных сигналов требуется оператор с профессиональной подготовкой. Высокая цена аппаратуры не окупается на мелких предприятиях.

Капиллярный

Этим способом выявляют наружные и сквозные дефекты, которые не видны невооруженным глазом. Принцип действия основан на способности жидкостей (индикаторов) с высокой текучестью проникать в мельчайшие полости, которые наносят на соединение. Через 0,5 — 30 минут, когда индикатор заполнит дефекты, излишки удаляют. Для определения размеров изъянов поверхность обрабатывают реагентом (проявителем), который в местах контакта с индикатором меняет цвет.

На производстве диагностику проводят горячим минеральным маслом и раствором извести, на которой после высыхания проявляются контуры дефектов. Вместо них также применяют пару краска ― бензол. Для улучшения контрастности в качестве проявителя берут флуоресцирующий реагент. Метод недорогой, но не выявляет скрытые дефекты.

Магнитный

Суть метода состоит в наведении на диагностируемом участке магнитного поля. Если изъянов нет, силовые линии остаются ровными, если есть ― изгибаются в местах нарушения структуры металла. На практике магнитные неразрушающие методы контроля выполняют двумя способами:

- графическим с регистрацией искажений специальным прибором;

- с помощью железного порошка, который после высыпания на проверяемый участок начинает скапливаться в местах расположения изъянов.

Радиографический

Этим способом диагностируют швы на особо ответственных конструкциях. Суть заключается в просвечивании металла рентгеновскими лучами или гамма-излучением с фиксацией результата на фотопленке. По изображению на снимке определяют размеры пустот или посторонних включений. Диагностику проводят стационарными и компактными аппаратами для работы в полевых условиях.

К достоинствам радиографии относятся точность результатов, быстрое проведение диагностики. Основным минусом считается повышение уровня радиации рядом с работающим прибором. Поэтому необходимо обеспечение безопасности персонала. Высокая цена аппаратуры и расходных материалов также не радует.

Заключение

Некоторые методы неразрушающего контроля сварных соединений успешно применяют в домашних мастерских. Поскольку требования к самодельным конструкциям невысоки, их проверяют визуально-измерительным неразрушающим контролем сварных соединений. Для освоения технологии покупают специальный кейс с набором инструментов и инструкцией по применению. При проверке швов на герметичность предпочтение отдают капиллярному неразрушающему контролю сварных соединений. В качестве индикатора берут керосин, проявителя ― раствор мела.

Неразрушающий контроль сварных соединений

Существующие в электрическом деле методы неразрушающего контроля сварных соединений полностью соответствуют требованиям, изложенным в ГОСТе 3242. Особенностью всех методов является то, что дефекты выявляются косвенно, без механических повреждений и не разрушают сварные соединения.

Универсального способа, при применении которого можно было бы выявить все существующие дефекты, не существуют. Поэтому используется их совокупность.

![Фото: неразрушающий контроль сварных соединений]()

Существующие дефекты

Неразрушающий контроль соединений, выполненных сварным способом, позволяет выявить как внешние, так и внутренние дефекты.

Внешние - это прожоги, трещины, царапины, сколы, надрезы, плохо проваренные участки. Их легко увидеть при визуальном осмотре. Другое дело - внутренние. Для их определения понадобится специальное оборудование.

Виды контроля

Выбор оптимального варианта зависит от толщины шва, состояния поверхности, характеристик металла. Виды неразрушающего контроля сварных соединений основываются на различных физических явлениях: оптических, акустических, радиационных, магнитных, тепловых.

Наружные дефекты можно без особых проблем выявить внешним осмотром. В качестве дополнительного приспособления используется лупа, имеющая сильное увеличение. Для измерения размера дефекта применяется линейка или другой мерительный инструмент. Такой метод контроля обязателен для всех соединений с помощью сварки. Он может применяться как подготовка к другим методам.

![Фото: визуально-измерительный контроль сварного шва]()

Ультразвуковая дефектоскопия

Суть способа - способность ультразвуковых волн проникать через металл и отражение их от шлаков и включений неметаллического характера. Приборы для этого метода называются ультразвуковыми дефектоскопами.

![Фото: ультразвуковая дефектоскопия]()

На экране осциллографа отображаются волны, отраженные от сварного шва. Информация, которую получает контролер, содержит сведения о размере и местоположении дефектов.

В методе используется явление электромагнетизма. Магнитные волны проходят через соединение сваркой. На месте дефектов образуются рассеянные магнитные потоки, имеющие искривления. Примером использования является неразрушающий контроль сварных соединений трубопроводов.

![Фото: магнитная дефектоскопия]()

При наличии раковин или трещин меняется величина магнитного потока, что регистрируется прибором.

Радиографический контроль

Называется также рентгенографическим. Основан на свойстве рентгеновских лучей в различных материалах распространяться по-разному, что важно, когда они встречают включения шлаков или пустоты в металле.

![Фото: радиографический контроль сварного шва]()

На месте шва устанавливают специальный аппарат, который делает снимки на пленке. Если имеются дефекты, то это будет отражено на снимках. Неразрушающий контроль сварных соединений, выполненный таким способом, является одним из самых точных.

Для этого метода необходимы индикаторы - жидкости, обладающие свойством глубоко проникать в материал, оставляя следы яркого цвета. При наличии пустот индикаторы просачиваются сквозь них.

Такой неразрушающий контроль сварных швов выполняется следующим образом. Поверхность шва тщательно очищается и высушивается. На нее наносят индикатор, который по капиллярам проникает глубоко в металл. После очищения от излишков на это место наносят проявитель, задача которого вытянуть жидкость из материала. О дефектах можно судить по образовавшемуся рисунку.

Где производится контроль

Местом осуществления контроля может служить лаборатория неразрушающего контроля сварных соединений, где имеется все необходимое оборудование. В лаборатории используются все главные методы, применяемые для контроля качества выполненных сварных швов. Исследования проводят с соблюдением требований, указанных в соответствующих нормативных документах.

Преимущества неразрушающего контроля

К достоинствам применения таких методов относятся:

- Сохранение целостности изделия. После анализа и устранения дефектов можно сразу начинать их эксплуатацию.

- Исследования можно проводить без привязки к постоянному месту.

- Быстрое получение результата.

- Привлечение к исследованиям специальных лабораторий.

- Невысокая стоимость.

Возможно применение сразу нескольких способов контроля.

Интересное видео

Читайте также: