Влияние параметров режима сварки на форму и размеры шва

Обновлено: 26.04.2024

Режимом сварки называется совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, форм, качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва (скорость сварки), род тока и полярность. При механизированных способах сварки добавляется ещё один параметр - скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход защитного газа.

Параметры режима сварки влияют на форму и размеры шва. Поэтому, чтобы получить качественный сварной шов заданных размеров, необходимо правильно подобрать режимы сварки, исходя из толщин свариваемого металла, типа соединения и его положения в пространстве. На форму и размеры шва влияют не только основные параметры режима сварки; но также и технологические факторы, как род и плотность тока, наклон электрода и изделия, вылет электрода, конструкционная форма соединения и величина зазора.

1.6.1 Основными параметрами режима автоматической и механизированной сварки под флюсом являются: сварочный ток, диаметр проволоки, скорость подачи сварочной проволоки, скорость сварки.

Расчёт режима сварки производится всегда для конкретного случая, когда известен тип соединения, толщина свариваемого металла, марка проволоки, флюс и способ защиты от протекания расплавленного металла в зазор стыка. Поэтому до начала расчёта следует установить по ГОСТ 8713-79 конструктивные элементы заданного сварного соединения. При этом необходимо учитывать, что максимальное сечение однопроходного шва, выполненного автоматом, не должно превышать 100 мм 2 .

1.6.2 Выбор режима сварки в углекислом газе, а также в смеси газов производится табличным методом в зависимости от толщины кромок и свойств свариваемого металла, типа сварного соединения и положения сварного шва в пространстве.

Выбор сварочных материалов

Общие принципы выбора сварочных материалов характеризуются следующими основными условиями:

- обеспечением требуемой эксплуатационной прочности сварного соединения, т.е. определяемого уровня механических свойств металла шва в сочетании с основным металлом;

- обеспечением необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

- отсутствием горячих трещин, т.е. получением металла шва с достаточной технологической прочностью;

-получением комплекса специальных свойств металла, шва (жаропрочности, жаростойкости, коррозионной стойкости).

Выбор сварочных материалов производится в соответствии с принятым способом сварки.

Выбор и обоснование конкретных типов и марок сварочных материалов следует произвести на основании литературных источников с учётом требований.

В картах технологического процесса для каждой технологической операции (сборка на прихватках, сварка), необходимо указать виды, марки, стандарт на виды и марки, сварочных материалов.

При ручной дуговой сварке конструкционных углеродистых и легированных сталей выбор электродов производится по ГОСТ 9467-75, который предусматривает два класса электродов. Первый класс - электроды для сварки углеродистых и легированных сталей, требования к которым установлены по механическим свойствам наплавленного металла и содержанию в нём серы и фосфора. Второй класс - электроды для сварки легированных теплоустойчивых сталей, требования к которым классифицируются по химическим свойствам наплавленного металла шва.

ГОСТ 10052-75 устанавливает требования к электродам для сварки высоколегированных сталей с особыми свойствами.

Выбор стальной сварочной проволоки для механизированных способов сварки производится по ГОСТ 2246-70, который предусматривает выпуск стальной сварочной проволоки диаметром от 0,3 до 12 мм.

Сварочная проволока для сварки алюминия и его сплавов поставляется по ГОСТ 7881-75.

- для сварки углеродистых низколегированных и среднелегированных сталей (АН-348А, АН-348АМ, ОСЦ-45, АН-60, АН-22, ФЦ-9, АН-64);

- для сварки высоколегированных, сталей (АН-26, АН-22, АН-30, АНФ-14, АНФ-16, АНФ-17, ФЦК-С, К-8).

В качестве защитных газов при сварке применяются инертные газы (аргон, гелий) и активные газы (углекислый газ, водород).

Аргон, предназначенный для сварки, регламентируется ГОСТ 10157-79 и в зависимости от процентного содержания аргона и назначения делится на аргон высшего и первого сорта.

Углекислый газ, предназначенный для сварки, соответствует ГОСТ 8050-85, который в зависимости от содержания СО2 предусматривает двасорта сварочной углекислоты: высший сорт - с содержанием CО2 не менее 99,5%, первый сорт - с содержанием СО2 не менее 99%.

После обоснования выбора сварочных материалов для принятых в проекте способов сварки необходимо привести в форме таблиц химический состав этих материалов, механические свойства и химический состав наплавленного металла.

Выбор сварочного оборудования, технологической оснастки,

Инструмента

В соответствии с установленным технологическим процессом производят выбор сварочного оборудования. Основными условиями выбора служат:

- техническая характеристика сварочного оборудования, отвечающая принятой технологии;

- наименьшие габариты и вес;

- наибольший КПД и наименьшее потребление электроэнергии;

Основным условием при выборе сварочного оборудования является тип производства.

Так, при единичном и мелкосерийном производстве из экономических соображений необходимо применять более дешевое сварочное оборудование. Для подбора рациональных типов оборудования следует пользоваться новейшими данными информационных сайтов, справочной и информационной литературы, каталогами и проспектами по сварочной технике, в которых приведены технические характеристики источников питания, сварочных полуавтоматов и автоматов.

Расход электроэнергии ведется по мощности источника питания с добавлением к ней 0,3. 0,5 кВт на цепь управления автомата, полуавтомата.

Выбор и проектирование сборочно-сварочных приспособлений (оснастки) производится в соответствии с предварительно выбранными способами сборки-сварки узлов. При разработке данного вопроса необходимо учитывать то, что выбор сборочно-сварочных приспособлений должен обеспечить следующее:

- уменьшение трудоёмкости работ, повышение производительности труда, хранение длительности производственного цикла;

- облегчение условий труда;

- повышение точности работ, улучшение качества продукции, сохранение заданной формы свариваемых изделий путём соответствующего закрепления их для уменьшения деформаций при сварке.

Приспособления должны удовлетворять следующим требованиям:

- обеспечивать доступность к местам установки деталей, к рукояткам зажимных и фиксирующих устройств, к местам прихватов и сварки;

- обеспечивать наивыгоднейший порядок сборки;

- должны быть достаточно прочными и жёсткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформации при сварке;

- обеспечивать такие положения изделий, при которых было бы наименьшее число поворотов, как при наложении прихваток, так и при сварке;

- обеспечивать свободный доступ при проверке изделия;

- обеспечивать безопасное выполнение сборочно-сварочных работ.

При серийном производстве приспособления следует выбирать из расчёта возможностей перестройки производства на новый вид продукции, т.е. универсальные.

Тип приспособления необходимо выбирать в зависимости от программы, конструкции изделия, технологии и степени точности изготовления заготовок, технологии сборки-сварки.

В этом разделе приводится описание конструкции приспособлений, обосновывается выбор установочных элементов и силовых механизмов. Усилие зажима силового механизма приспособления определяется расчетным или табличным методом.

Рабочий и мерительный инструмент выбирается конкретно для каждой сборочно-сварочной операции, исходя из требований чертежа и технических условий на изготовление сварной конструкции.

Влияние параметров режима на форму и размеры шва при сварке под флюсом

Форма и размеры шва зависят от многих параметров режима сварки под флюсом: величины сварочного тока, напряжения дуги, диаметра электродной проволоки, скорости сварки и др. Такие параметры, как наклон электрода или изделия, величина вылета электрода, грануляция флюса, род тока и полярность и т. п. оказывают меньшее влияние на форму и размеры шва.

Влияние параметров режима на форму и размеры шва обычно рассматривают при изменении одного из них и сохранении остальных постоянными. Приводимые ниже закономерности относятся к случаю наплавки на пластину, когда глубина проплавления не превышает 0,7 ее толщины (при большей глубине проплавления ухудшение теплоотвода от нижней части сварочной ванны резко увеличивает глубину проплавления и изменяет форму и размеры шва).

С увеличением силы сварочного тока глубина проплавления возрастает почти линейно до некоторой величины. Это объясняется ростом давления дуги на поверхность сварочной ванны, которым оттесняется расплавленный металл из-под дуги (улучшаются условия теплопередачи от дуги к основному металлу), и увеличением погонной энергии. Ввиду того, что повышается количество расплавляемого электродного металла, увеличивается и высота усиления шва. Ширина шва возрастает незначительно, так как дуга заглубляется в основной металл (находится ниже плоскости основного металла).

Увеличение плотности сварочного тока (уменьшение диаметра электрода при постоянном токе) позволяет резко увеличить глубину проплавления. Это объясняется уменьшением подвижности дуги. Ширина шва при этом уменьшается. Путем уменьшения диаметра электродной проволоки можно получить шов с требуемой глубиной проплавления в случае, если величина максимального сварочного тока, обеспечиваемая источником питания дуги, ограничена. Однако при этом уменьшается коэффициент формы провара шва.

Род и полярность тока оказывают значительное влияние на форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги. При сварке на постоянном токе прямой полярности глубина проплавления на 40 - 50%, а на переменном - на 15 - 20% меньше, чем при сварке на постоянном токе обратной полярности. Поэтому швы, в которых требуется небольшое количество электродного металла и большая глубина проплавления (стыковые и угловые без разделки кромок), целесообразно выполнять на постоянном токе обратной полярности.

При увеличении напряжения дуги (длины дуги) увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемая на расплавление флюса (количество расплавленного флюса). При этом растет ширина шва, а глубина его проплавления остается практически постоянной. Этот параметр режима широко используют в практике для регулирования ширины шва.

Увеличение скорости сварки уменьшает погонную энергию и изменяет толщину прослойки расплавленного металла под дугой. В результате этого основные размеры шва уменьшаются. Однако в некоторых случаях (сварка тонкими проволоками на повышенной плотности сварочного тока) увеличение скорости сварки до некоторой величины, уменьшая прослойку расплавленного металла под дугой и теплопередачу от нее к основному металлу, может привести к росту глубины проплавления. При чрезмерно больших скоростях сварки и силе сварочного тока в швах могут образовываться подрезы.

С увеличением вылета электрода возрастает интенсивность его подогрева, а значит, и скорость его плавления. В результате толщина прослойки расплавленного металла под дугой увеличивается и, как следствие этого, уменьшается глубина проплавления. Этот эффект иногда используют при сварке под флюсом электродными проволоками диаметром 1-3 мм для увеличения количества расплавляемого электродного металла при сварке швов, образуемых в основном за счет добавочного металла (способ сварки с увеличенным вылетом электрода). В некоторых случаях, особенно при автоматической наплавке под флюсом, электроду сообщают колебания поперек направления шва с различной амплитудой и частотой, что позволяет в широких пределах изменять форму и размеры шва. При сварке с поперечными колебаниями электрода глубина проплавления и высота усиления уменьшаются, а ширина шва увеличивается и обычно несколько больше амплитуды колебаний.

Состав и строение частиц флюса оказывают заметное влияние на форму и размеры шва. При уменьшении насыпной массы флюса (пемзовидные флюсы) повышается газопроницаемость сдоя флюса над сварочной ванной и, как результат этого, уменьшается давление в газовом пузыре дуги. Это приводит к увеличению толщины прослойки расплавленного металла под дугой, а значит, и к уменьшению глубины проплавления. Флюсы с низкими стабилизирующими свойствами, как правило, способствуют более глубокому проплавлению.

Пространственное положение электрода и изделия при сварке под флюсом оказывает такое же влияние на форму и размеры шва, как и при ручной сварке покрытыми электродами (MMA, SMAW). Для предупреждения отекания расплавленного флюса, ввиду его высокой жидкотекучести, сварка этим способом возможна только в нижнем положении при наклоне изделия на угол не более 10-15°.

Перед началом автоматической сварки под флюсом следует проверить чистоту кромок и правильность их сборки и направления электрода по оси шва. Металл повышенной толщины сваривают многопроходными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего тщательно зачищают от шлака и осматривают с целью выявления наличия в нем наружных дефектов.

При автоматической сварке под слоем флюса (SAW) стыковых соединений на весу практически сложно получить шов с проваром по всей длине стыка из-за вытекания в зазор между кромками расплавленного металла и флюса и, как результат, - образования прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва (сварка на флюсовую подушку, на керамическую подкладку или сварка на остающуюся стальную подкладку).

Сварка и сварщик

Сварка под флюсом: присадочные материалы и флюсы

Правильный выбор марки сварочной (электродной) проволоки и флюса - один из главных элементов разработки технологии сварки под флюсом.

Охрана здоровья и безопасность при сварке под флюсом

При сварке или наплавке флюс препятствует интенсивному выгоранию легирующих элементов, однако в воздух попадают токсичные соединения марганца, хрома, титана, вольфрама, кобальта и др.

Ручная дуговая сварка покрытыми электродами (MMA, SMAW) в зимних условиях

Зимой ручная дуговая сварка покрытыми электродами (MMA, SMAW) затруднена, так как мешают погодные условия. Во время низких температур свойства стали изменяются, поэтому качественно выполнить сварочный шов трудно.

Классификация методов контроля при контактной сварке: измеряемые параметры и особенности измерения

Методы контроля контактной сварки делятся на два вида:

- Контроль уже сваренных соединений;

- Контроль непосредственно в процессе сварки.

Готовые соединения могут подвергаться как разрушающему, так и неразрушающему контролю. Выборочное разрушение сваренных конструкций или образцов технологической пробы позволяет определить параметры соединения и рассчитывать на то, что узлы, не подвергшиеся разрушению, сварены на тех же режимах и близки по характеристикам к тем, которые были подвергнуты испытаниям на разрушение.

Сварка под водой или подводная сварка

В основе дуговой подводной сварки лежит устойчивый принцип горения в газовом пузыре, который имеет место при сильном охлаждении окружающей среды. Образование пузыря становится возможным посредством улетучивания и деления газов, воды жидких металлов. Около горящей дуги происходит выделение значительного числа газов. Это вызывает частичное выделение газов в виде пузырьков.

Аргонодуговая сварка (TIG, GTAW) нержавеющих сталей (видео)

Это видео полностью посвящено аргонодуговой сварке (TIG, GTAW) нержавеющих сталей:

Плазменная сварка (PAW) нержавеющих сталей (видео)

В данном видео речь идет о применении плазменной сварки (PAW) для соединения нержавейки, а также ее преимуществах и недостатках.

Порошковая проволока для полуавтоматической сварки в среде защитных газов (FCAW) нержавеющих сталей (видео)

Сварка порошковой проволокой (FCAW) применяется для сварки нержавейки и является разновидностью полуавтоматической сварки (MIG, MAG, GMAW). Какие преимущества и недостатки использования сварки порошковой проволокой FCAW для сварки нержавеющих сталей?

Полуавтоматическая сварка плавящимся электродом в среде защитных газов (MIG, MAG, GMAW) нержавейки (видео)

Для сварки нержавеющих сталей применяют полуавтоматическую сварку плавящимся электродом (MIG, MAG, GMAW) и в данном видео обговариваются следующие вопросы:

Влияние параметров режима сварки на формирование шва

Влияние параметров режима сварки под флюсом на формирование шва

Режим автоматической сварки под флюсом включает ряд параметров. Основные из них:

- сила сварочного тока,

- напряжение дуги,

- скорость сварки,

- диаметр электрода,

- род тока,

- полярность тока.

- вылет электрода,

- наклон электрода

- и др.

Параметры режима сварки выбирают исходя из толщины свариваемого металла и требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным (справочным) таблицам или приближенным расчетом с последующей проверкой на технологических пробах. Обычно режим сварки выбирают в следующем порядке: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают силу сварочного тока, далее скорость подачи электрода и скорость сварки. Примерные режимы автоматической сварки под флюсом приведены в табл. 1.

Таблица 1. Режим сварки под флюсом

Толщина металла, мм

Диаметр электрода, мм

Сварочный ток, А

Напряжение дуги, В

Скорость сварки, м/ч

Ниже рассматривается влияние перечисленных параметров режимов на формирование шва и приводятся рекомендации к их выбору.

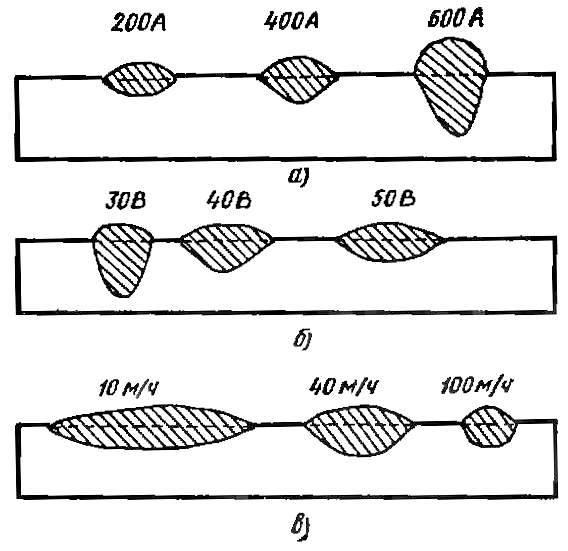

Сила сварочного тока. От силы тока зависит тепловая мощность дуги. При увеличении силы тока количество выделяющейся теплоты возрастает и увеличивается давление дуги на ванну. Это приводит к увеличению глубины проплавления основного металла и доли участия его в формировании швов. Ширина шва при этом практически мало изменяется (рис. 1, а).

Рис. 1. Влияние параметров режима на форму шва: а – сварочный ток, б – напряжение дуги, в – скорость сварки

Диаметр электродной проволоки. При увеличении диаметра электродной проволоки и неизменном сварочном токе плотность тока на электроде уменьшается, одновременно усиливается блуждание дуги между концом электрода и поверхностью сварочной ванны, что приводит к возрастанию ширины шва и уменьшению глубины провара. И, наоборот, при уменьшении диаметра электродной проволоки плотность тока в ней увеличивается, уменьшается блуждание дуги, происходит концентрация теплоты на малой площади сварочной ванны и глубина провара возрастает, ширина шва при этом уменьшается. Это позволяет при сварке тонкой электродной проволокой сравнительно на небольших токах получать глубокий провар.

Напряжение дуги. Из всех параметров режимов автоматических способов дуговой сварки напряжение дуги (рис. 1, б) оказывает наибольшее влияние на ширину шва. С повышением напряжения увеличиваются ее длина и подвижность, в результате чего возрастает доля теплоты идущей на плавление поверхности основного металла и флюса. Это приводит к значительному увеличению ширины шва, причем глубина проплавления уменьшается, что особенно важно при сварке тонкого металла. Несколько уменьшается и высота выпуклости шва.

С повышением напряжения дуги увеличение ширины шва зависит и от рода тока. При одних и тех же напряжениях дуги ширина шва при сварке на постоянном токе, а в особенности при обратной полярности, значительно больше ширины шва, выполненного на переменном токе.

Род тока и полярность. Характер зависимости формы и размеров шва от основных параметров режимов сварки при переменном примерно такой же, как и при постоянном. Однако полярность постоянного тока оказывает различное влияние на глубину и плавления, что объясняется разным количеством теплоты, выделяемой на катоде и аноде. При дуговой сварке под флюсом постояным током применяется, как правило. обратная полярность.

Скорость сварки. Влияние скорости сварки (рис. 1, в) на глубину проплавления и ширину шва носит сложный характер. Сначала при увеличении скорости сварки столб дуги все больше вытесняет жидкий металл, толщина прослойки жидкого мета. под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (более 40 – 50 м/ч) заметно уменьшается погонная энергия и глубина проплавления на начинает уменьшаться. Во всех случаях при увеличении скорости сварки ширина постоянно уменьшается. При скорости сварки более 70 – 80 м/ч основной металл не успевает достаточно прогреваться, в результате чего по обеим сторонам шва возможны несплавления кромок или подрезы. При необходимости ведения сварки на больших скоростях применяют специальные методы (двухдуговая, сварка трехфазной дугой и др.).

Скорость подачи электродной проволоки. Этот параметр режима сварки тесно связан с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости ее плавления. При недостаточной скорости подачи проволоки возможны периодические обрывы дуги, при слишком большой скорости происходят частые короткие замыкания электрода на сварочную ванну. Все это ведет к появлению непроваров и неудовлетворительному формированию шва.

Вылет электрода. С увеличением вылета электрода возрастает интенсивность его предварительного подогрева проходящим сварочным током. Электрод плавится быстрее, а основной металл остается сравнительно холодным. Кроме того, увеличивается длина дуги, что приводит к уменьшению глубины проплавления и некоторому увеличению ширины шва. Обычно вылет составляет 40 – 60 мм.

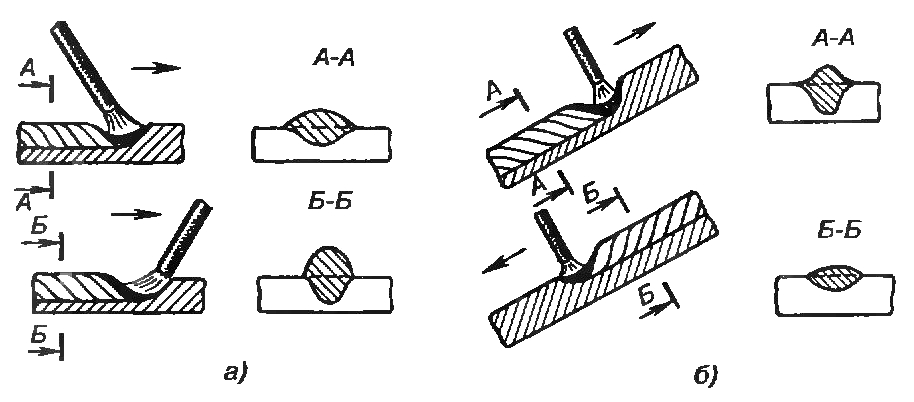

Наклон электрода вдоль шва. Обычно сварку выполняют вертикально расположенным электродом, но в отдельных случаях она может производиться с наклоном электрода углом вперед или углом назад (рис. 2, а).

При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается, а глубина проплавления уменьшается. Уменьшается также высота выпуклости шва, но заметно возрастает ширина, что позволяет использовать этот метод при сварке металла небольшой толщины. Кроме того, при сварке углом вперед лучше проплавляются свариваемые кромки, что дает возможность производить сварку на повышенных скоростях. При сварке углом назад жидкий металл давлением газов вытесняется из-под дуги, т. е. толщина его прослойки под дугой уменьшается, а глубина проплавления увеличивается. Увеличивается также высота выпуклости шва, но значительно уменьшается его ширина. Ввиду глубокого проплавления и недостаточного прогрева свариваемых кромок возможны несплавление основного металла с наплавленным и образованием пористости шва. Учитывая это, данный метод применяют ограниченно, в основном при сварке металла большой толщины на больших скоростях, например при двухдуговой сварке или выполнении кольцевых швов небольшого диаметра.

Рис. 2. Влияние наклона при сварке на форму шва: а – электрода, б – детали

Наклон изделия. Обычно автоматическая и механизированная сварка под флюсом производится в нижнем положении (рис. 2, а). Возможна сварка на подъем или на спуск (рис. 2, б). При сварке на подъем жидкий металл под действием собственного веса вытекает из-под дуги, толщина его прослойки уменьшается, что приводит к увеличению глубины проплавления и уменьшению ширины шва. При угле наклона 6 – 8° по обе стороны шва могут образоваться подрезы, ухудшающие форму шва.

При сварке на спуск расплавленный металл подтекает под дугу, что приводит к увеличению толщины его прослойки. Глубина проплавления при этом уменьшается. Этот метод, позволяющий несколько увеличить скорость сварки при хорошем формировании шва и небольшой глубине проплавления, применяется при сварке тонкого металла. При угле наклона более 15 – 20° происходит сильное растекание электродного металла, который только натекает на поверхность свариваемого изделия, но не сплавляется с ним, поэтому не применяется.

Марка флюса и его грануляция. Различные флюсы обладают разными стабилизирующими свойствами, с повышением которых увеличиваются длина дуги и ее напряжение в результате чего возрастает ширина шва и уменьшается глубина проплавления. Чем крупнее флюс, тем меньше его объемная масса. Флюсы с малой объемной массой (крупнозернистые стекловидные и пемзовидные) оказывают меньшее давление на газовую полость зоны сварки, что способствует получению более широкого шва с меньшей глубиной проплавления. Применение мелкозернистого флюса с большей объемной массой приводит к увеличению глубины проплавления и уменьшению ширины шва.

Методические указания по выполнению лабораторной работы Определение влияния параметров режима сварки на геометрические размеры шва при РДС.

Мандрикова Н.А. преподаватель специальных дисциплин высшей категории по профессии «Сварщик (электросварочные и газосварочные работы) ГБПОУ ИО ТПТТ, Определение влияния параметров режима сварки на геометрические размеры шва при РДС: Методические указания по выполнению лабораторной работы по междисциплинарному курсу профессионального модуля ПМ.02 Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях.– МДК 02.01. Оборудование, техника и технология электросварки.

Тайшет 2014г. – 12с.

Методическая разработка представляет интерес для преподавателей и мастеров п/о, воспитателей и др. Содержит методику проведения лабораторной работы, информацию о выборе режима сварки, технике наплавления валиков, порядке выполнения визуального контроля.

Методическая разработка рассмотрена и одобрена на заседании методической комиссии дисциплин технического профиля ГБПОУ ИО ТПТТ (протокол № __ от _____ 2014 года)

ЦЕЛЬ РАБОТЫ : выяснить влияние параметров режима дуговой сварки на геометрические параметры сварного шва.

ЗАДАЧИ – проводить визуально – измерительный контроль, правильно подбирать режимы сварки, развивать навыки работы на сварочном оборудовании, правильно организовывать рабочее место.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ :

Реостат балластный РБ – 302

Источник питания ВДМ 1202

Электрододержатель пассатижного типа

Специальный комплект одежды сварщика:

- кирзовые сапоги или ботинки без шнуровки спереди

- защитная маска или щиток

Металлические пластины 30*20 , сталь 20, толщиной 5мм.

Электроды МР-3, Æ 4 мм

ОБОРУДОВАНИЕ ДЛЯ ВИЗУАЛЬНО – ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ (ВИК) :

Общий вид комплекта для проведения ВИК.

Универсальный шаблон сварщика УШС-3. УШС-3 предназначен для измерения контролируемых параметров труб, контроля качества сборки стыков труб, а также для измерения параметров сварного шва при его контроле.

Шаблон для контроля катетов шва УШС-2. УШС-2 предназначен для контроля катетов угловых швов в диапазоне 4-14 мм в соответствии с требованиями СТБ 1133-98.

Универсальный шаблон Красовского УШК-1. Шаблон предназначен для контроля тавровых, нахлесточных и стыковых сварных соединений, а также для измерения зазора между кромками при проведении визуального и измерительного контроля по РД 03-606-03.

Универсальный шаблон сварщика, конструкции В.Э. Ушерова-Маршака , предназначен для измерения скоса кромок при подготовке свариваемых соединений, измерения высоты валика усиления и катета углового шва, а также выпуклости корня шва и измерения зазоров при подготовке деталей к сварке.

Угольник поверочный. Угольник для проверки и разметки прямых углов контролируемых объектов. Размер 100х160, II класс точности.

Штангенциркуль. Используется для измерений наружных и внутренних размеров, а также глубин контролируемых объектов. Модель ЩЦ-1-125-0.1 диапазон измерений 0-125мм. I класс точности.

Фонарик карманный. Светодиодный фонарик для работы в условиях слабой освещенности. Мощность 0,5 Вт, элемент питания – батарейка АА 1шт. (в комплекте).

Радиусный шаблон это измерительный инструмент , предназначенный для определения радиуса выпуклых или вогнутых поверхностей. Шаблоны выпускаются в виде сдвоенной обоймы стальных пластин, имеющих эталонное значение радиуса кривизны. Измерение производится методом подбора соответствующего щупа путем прикладывания к измеряемой поверхности.

Набор щупов – измерительный инструмент , состоящий из обоймы стальных пластин эталонной толщины. Набор используется для определения зазора между двумя плоскостями и применяется при проведении токарно-фрезерных, слесарных и ремонтных работ.

Лупа с подсветкой. Измерительные лупы используются для визуального контроля и измерений на плоскости. Измерение осуществляется с помощью измерительной шкалы в поле зрения лупы.

Рулетка измерительная – инструмент, выполненный в виде гибкой ленты с нанесенной миллиметровой шкалой и механизмом сматывания. Основное применение рулеток это определение размеров крупногабаритных деталей и разметка на местности.

Зеркало на ручке. Для визуального осмотра труднодоступных мест.

Маркер по металлу. Универсальный восковый маркер для промышленной маркировки. Цвет желтый или красный, ширина 12 мм, длина 95 мм.

Мел термостойкий. Мелок маркировочный для маркировки нагретой поверхности металлических изделий. Маркировка устойчива к температуре до 2000 °C. Длина мелка 100 мм, сечение 10 мм.

1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

К основным параметрам режима дуговой сварки относятся:

· величина, плотность, полярность и род сварочного тока;

· площадь сечения (диаметр) проволоки (электрода).

· толщина и состав электродного покрытия;

· вылет сварочной проволоки;

· положение электрода и изделия при сварке;

· размер зерен сварочного флюса и его состав.

От этих параметров зависят геометрические параметры сварного шва (рис.1), его форма и размеры, химический состав. На форму и размеры шва также влияет и техника сварки.

S – толщина свариваемого металла;

e – ширина сварного шва;

q – выпуклость стыкового шва (высота усиления) – наибольшая высота (глубина) между поверхностью сварного шва и уровнем расположения поверхности сваренных деталей;

h – глубина провара (глубина проплавления) – наибольшая глубина расплавления основного металла;

t – толщина шва, t = q+h;

k – катет углового шва – кратчайшее расстояние от поверхности одной из свариваемых деталей до границы углового шва на поверхности второй свариваемой детали;

q – выпуклость шва;

p – расчетная высота углового шва – длина перпендикулярной линии, проведенной из точки наибольшего проплавления в месте сопряжения свариваемых частей к гипотенузе наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва;

a – толщина углового шва, a = q+p.

Рисунок 1. Геометрические параметры швов.

а) геометрические параметры стыкового шва

б) геометрические параметры углового шва

С повышением сварочного тока возрастает глубина провара, а ширина шва практически не изменяется (рис. 2).

Рисунок 2. Влияние тока на форму и размеры сварного шва

С увеличением напряжения дуги ширина шва резко возрастает, глубина провара уменьшается (рис. 3). Также снижается и выпуклость (высота усиления) шва. При сварке на постоянном токе (в особенности обратной полярности) ширина шва будет гораздо больше, чем при сварке на переменном токе с таким же значением напряжения.

Рисунок 3. Влияние напряжения дуги на форму и размеры сварного шва

С возрастанием скорости сварки ширина шва уменьшается, а глубина провара сначала увеличивается (до скорости 40–50 м/ч), а затем понижается (рис.4). При скорости сварки свыше 70–80 м/ч возможны подрезы по обеим сторона шва из-за недостаточного прогрева основного металла.

Рисунок 4. Влияние скорости сварки на форму и размеры шва

С уменьшением диаметра проволоки (при прочих равных условиях) возрастает плотность тока в электроде, что приводит к росту глубины провара и выпуклости шва, но при этом снижается ширина шва. Таким образом, при уменьшении диаметра проволоки можно получить более глубокий провар при неизменной силе тока или такой же провар при меньшей силе тока.

При возрастании вылета проволоки диаметром не более 3 мм из токоподводящего мундштука снижается глубина провара, что может привести к возникновению краевых наплавов в шве. Повышение вылета проволоки диаметром 5 мм с 60 до 150 мм не оказывает влияние на форму сварного шва.

2. ПРАКТИЧЕСКАЯ ЧАСТЬ

2.1. Пройти инструктаж по ТБ.

2.2. Одеть спецодежду.

2.3. Выполнить наплавку валиков на пластину, изменяя параметры режима сварки, согласно таблицы № 1.

Читайте также: