Восстановление деталей электродуговой сваркой

Обновлено: 18.05.2024

При ремонте машин на сварку и наплавку приходится от 40 до 80 % всех восстановленных деталей, из которых доля ручных способов сварки (газовой, дуговой и аргонодуговой) составляет 35…65 % . Такое широкое распространение этих способов обусловлено:

простотой технологического процесса и применяемого оборудования;

возможностью восстановления деталей из любых металлов и сплавов;

высокой производительностью и низкой себестоимостью;

получением на рабочих поверхностях деталей наращиваемых слоев практически любой толщины и химического состава (антифрикционные, кислотно-стойкие, жаропрочные и т.д.).

Сварку применяют для устранения механических повреждений деталей (пробоин, трещин), наплавку используют для нанесения на изношенную поверхность детали расплавленного металла в целях восстановления ее размеров и повышения износостойкости.

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого.

Наплавка является разновидностью сварки и заключается в том, что на поверхность детали наносят слой расплавленного металла, предназначенного для восстановления формы и размеров детали, а также получения требуемых свойств поверхности детали.

Нагрев до температуры плавления материалов, участвующих при сварке и наплавке, приводит к возникновению вредных процессов, которые оказывают негативное влияние на качество восстанавливаемых деталей. К ним относятся металлургические процессы, структурные изменения, образование внутренних напряжений и деформаций в основном металле деталей.

В процессе сварки и наплавки происходит окисление металла, выгорание легирующих элементов, насыщение наплавленного металла азотом и водородом, разбрызгивание металла.

Соединение наплавленного металла с кислородом воздуха является причиной его окисления и выгорания легирующих элементов (углерода, марганца, кремния и др.). Кроме этого, из воздуха в наплавленный металл проникает азот, который является источником снижения его пластичности и повышения предела прочности. Для защиты от этих отрицательных явлений при сварке и наплавке используют электродные обмазки, флюсы, которые при плавлении образуют шлак, предохраняющий возможный контакт металла с окружающей средой. С этой же целью применяют и защитные газы.

Влага, которая всегда содержится в гигроскопичных электродных обмазках и флюсах, является источником насыщения металла водородом, который способствует повышению пористости наплавленного металла и возникновению в нем значительных внутренних напряжений. Исключить воздействие влаги можно тщательной сушкой электродных обмазок и флюсов.

При сварке и наплавке выделяются углекислый и угарный газы, которые бурно расширяются и являются источником разбрызгивания жидкого металла. Эти потери металла можно уменьшить, если использовать электроды с пониженным содержанием углерода, тщательно очищать детали от окислов или вводить в состав электродных обмазок и флюсов вещества, содержащие раскисляющие элементы (марганец, кремний).

Неравномерный нагрев детали в около шовной зоне (зоне термического влияния) приводит к структурным изменениям в основном металле детали. Механические свойства металла в этой зоне снижаются. Размеры зоны термического влияния зависят от химического состава свариваемого металла, способа сварки и ее режима. Для газовой сварки ее размеры составляют 25…30 мм, а при электродуговой сварке – 3…5 мм. Увеличение сварочного тока и мощности сварочной горелки приводит к расширению зоны термического влияния, а скорости сварки – к уменьшению.

Из-за неравномерного (местного) нагрева и структурных превращений, происходящих в зоне термического влияния, возникают внутренние напряжения - деформации в деталях. Они могут быть значительно снижены путем нагрева деталей перед сваркой и медленного охлаждения после сварки, применения специальных приемов сварки и наплавки.

В технологический процесс восстановления деталей сваркой и наплавкой входят следующие операции: подготовка деталей, выполнение сварочных (наплавочных) работ и последующая их обработка. Объем и характер работ, выполняемых при подготовке деталей к сварке, зависит от вида дефекта. Так, при заварке трещин сверлят отверстия диаметром 4…5 мм на концах трещины для предупреждения возможности ее дальнейшего распространения. Затем обрабатывают поверхность трещины шлифовальным кругом с помощью ручной шлифовальной машины. При толщине стенок детали менее 5 мм можно ограничиться только зачисткой кромок трещины. Если толщина стенок детали более 5 мм, то производят V – образную разделку кромок трещины, а при толщине стенок свыше 12 мм – Х – образную разделку. Подготовка изношенных поверхностей деталей к наплавке заключается в их механической обработке и очистке от загрязнений и окислов.

Порядок сварочных и наплавочных работ зависит от выбранного способа сварки (наплавки). Особое внимание при этом должно быть уделено выбору материала электрода и присадочных прутков, так как от этого зависит качество восстановления детали. Большое внимание необходимо уделять выбору средств защиты металла от окисления и определению параметров режима сварки и наплавки.

Обработка деталей после сварки и наплавки сводится к их очистке от шлака, остатков флюса и механической обработке до требуемых размеров.

Восстановление деталей электродуговой сваркой

Восстановление деталей сваркой и наплавкой

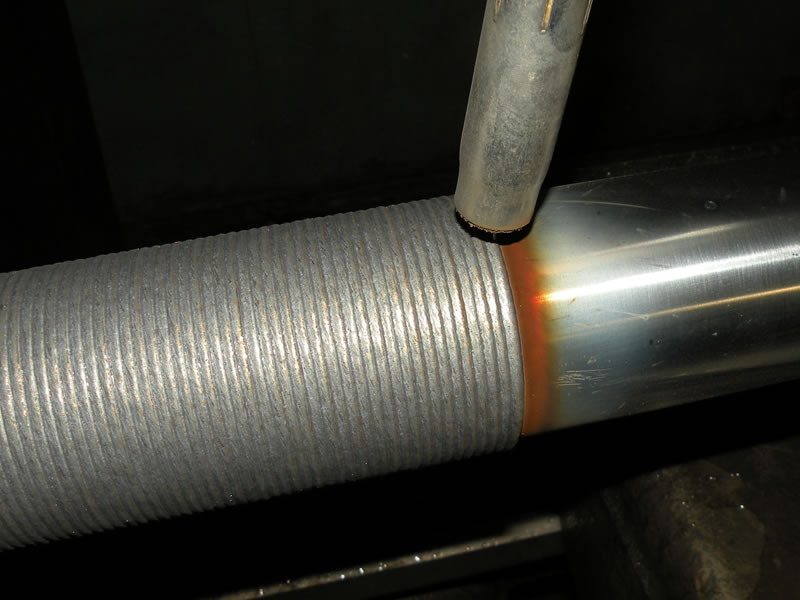

Сваркой и наплавкой восстанавливают более половины всех ремонтируемых деталей автомобилей. При помощи сварки завариваются также трещины и изломы на раме и платформе, ставятся заплаты, различные накладки и усилительные косынки, восстанавливаются картеры агрегатов. Поврежденная или изношенная резьба на поворотных цапфах и других деталях восстанавливается заваркой с последующим нарезанием новой резьбы. Таким же способом восстанавливают внутренние резьбы. Восстановление деталей наплавкой заключается в том, что изношенные рабочие поверхности наплавляют так, чтобы их можно было обработать под номинальные или ремонтные размеры. При ремонте автомобилей. применяются автоматическая и полуавтоматическая наплавка и сварка под слоем флюса или в среде углекислого газа.

При автоматической наплавке зажигание дуги, подача электродной проволоки и перемещение дуги вдоль шва ‘механизированы. При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

Преимуществами автоматической и полуавтоматической сварки и наплавки по сравнению с ручной являются более высокая производительность и лучшее качество. Повышение качества наплавленного слоя или сварного шва под слоем флюса достигается тем, что расплавленный флюс предохраняет свариваемый или наплавляемый металл от воздействия кислорода и азота окружающего воздуха. Наплавкой под слоем флюса ремонтируют распределительные и шлицевые валы, ободы колес автомобилей БелАЗ, головку сошки рулевого управления и другие детали. Для круговой и продольной наплавки изношенных деталей применяют специальные установки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наряду со сваркой и наплавкой под слоем флюса при ремонте автомобилей применяется злектродуговая полуавтоматическая сварка и наплавка в среде углекислого газа. При этом способеэлектрическая дуга и расплавленная ванночка металла изолированы от воздуха потоком углекислого газа. Электродная проволока подается в зону сварки или наплавки через специальную горелку, к которой подводятся сварочный ток и углекислый газ. Последний поступает в горелку из баллонов, оттесняет воздух и таким образом предохраняет расплавленный металл от воздействия воздуха. Сварка в среде углекислого газа применяется для сварки тонкого листового металла и наплавки деталей из углеродистых и малолегированных сталей малого диаметра. Таким методом производится восстановление крестовин, шкворней подвески, пальцев, фланцев карданных валов, крышек цилиндров подвески, головок реактивных штанг, фланцев и шестерен главной передачи и других деталей.

Для восстановления деталей малого диаметра при незначительном износе может применяться автоматическая вибродуговая (электроимпульсна) наплавка. Этим методом целесообразно наплавлять слой металла толщиной 0,9—1,5 мм. Наплавочную головку закрепляют на суппорте токарного станка, а ремонтируемую деталь — в центрах. Электродная проволока, подаваемая роликами из кассеты через вибрирующий мундштук к вращающейся детали, постоянно вибрирует и, соприкасаясь с деталью под действием электрических разрядов от источника тока, оплавляется. Для охлаждения детали насосом к месту контакта непрерывно подается жидкость. Вибрация мундштука достигается при помощи электромагнитного вибратора. При толщине слоя наплавки 0,5—0,7 мм этот способ является более .производительным, чем другие способы наплавки. Его применяют для восстановления стальных деталей с малыми износами.

Технологический процесс восстановления деталей сваркой и наплавкой состоит из трех этапов: подготовки к сварке (наплавке), сварки (наплавки) и термообработки для снятия внутренних напряжений и улучшения свойств детали.

Подготовка к сварке (наплавке) состоит в разделке кромок свариваемых деталей и тщательной очистке свариваемых поверхностей от грязи, масел, ржавчины, окалины. Разделку кромок производят механическими способами или при помощи кислородной резки металла. В последнем случае требуется тщательная зачистка кромок от окалины на всю длину.

При подготовке деталей цилиндрической формы (пальцы, оси, валы) к наплавке, при наличии на их поверхностях задиров, мелких поверхностных трещин, эксцентрического износа, расслоений (если износ не превышает 1 мм) производится токарная обработка. Толщина снимаемого при этом слоя 1,5—2 мм.

При подготовке к восстановлению изношенных или поврежденных резьбовых поверхностей их первоначально освобождают (путем токарной обработки) от старой резьбы, которая препятствует хорошему сцеплению металла. После этого поверхность, подлежащую наплавке, обжигают газовой горелкой для удаления следов масла. Отверстия, пазы, канавки, которые при наплавке необходимо сохранить,- заделывают медными, графитовыми или угольными вставками.

Детали, которые должны после наплавки проходить механическую обработку, после наплавки подвергают отжигу в горне или печи.

Для предохранения деталей от нагрева и коробления наплавку ведут с погружением шестерни в воду, оставляя на поверхности только наплавляемый участок.

Сварку деталей из серого чугуна ведут с общим нагревом до температуры 600-650 °С. При снижении температуры ниже 350 °С сварка прекращается и деталь подвергается повторному нагреву. Разделка кромок при этом производится выжиганием металла газовой горелкой.

Детали из алюминиевых сплавов сваривают и наплавляют в несколько проходов. Для их сварки и наплавки применяют алюминиевые электроды или сварочную проволоку из алюминиевых сплавов. Сварку ведут с общим или местным подогревом (до 250— 300 °С) детали.

Восстановление деталей сваркой и наплавкой

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Важно!

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния. Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей. Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода. Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи. Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе. Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Обратите внимание!

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева. Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм. Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.

Восстановление деталей вибродуговой наплавкой

Восстановление деталей из металлов, которым противопоказан разогрев до высокой температуры, проводится методом вибродуговой наплавки. Это эффективный способ ремонта конических и плоских поверхностей. Сущность технологии заключается в постоянной смене стадий горения и короткого замыкания за счет вибрации проволоки. Металл не успевает прогреваться на большую глубину, зона термического влияния минимальная, не возникает внутренних напряжений.

Вибродуговая наплавка применяется для восстановления деталей диаметром от 15 до 40 мм из разных видов стали:

- низколегируемых цементируемых с содержанием углерода от 0,1 до 0,25%;

- среднеуглеродистых легированных и инзколегированных, содержащих от 0,25 до 0,6% углерода.

Технология разработана для ремонта изношенных валов, ступиц, корпусов, наплавки конических и плоских поверхностей.

Определение и принцип действия

Вибродуговая наплавка, по сути, это разновидность автоматической сварки, только электрод вибрирует с частотой от 50 до 100 колебаний в минуту. Восстанавливаемую деталь фиксируют в патроне-держателе или на токарном станке так, чтобы можно было подвести электроток. Второй контакт выводится на неплавящийся электрод. Наплавочная проволока подается по направляющим, проходит через мундштук. При подключении питания наплавка под действием магнита начинает вибрировать, прилипает к поверхности и отрывается с определенной частотой. Чтобы металл не прогревался под действием дуги, в рабочую зону подается охлаждающая жидкость. Компонентный состав водной эмульсии регламентирован, возможно два варианта:

- 3-х или 4% раствор кальцинированной соды;

- добавляют глицерин в пропорции 15 или 20% от объема.

Технология применяется для деталей сложной конфигурации, прошедших термическую обработку. На закаленных поверхностях после глубокого прогрева возникает коробление, а вибродуговая наплавка не влияет на прочностные характеристики.

Основные достоинства вибродуговой наплавки:

- вибросваркой создают небольшой слой, толщину которого можно регулировать в диапазоне от 500 мк до 3 мм;

- детали подвергаются несущественной деформации под действием температуры;

- зона термовлияния малоглубинная, нет необходимости проводить обследование методами неразрушающего контроля;

- вибрационная сварка не изменяет твердость восстанавливаемой поверхности;

- за счет подачи жидкости происходит закалка наплавляемого слоя;

- метод применим для малоизношенных поверхностей, которые нельзя наплавить обычной сваркой, устраняется люфт механизма.

Вибрация обеспечивает устойчивость процесса наплавки. Для улучшения показателей износостойкости наплавленного слоя предусмотрены легирующие флюсы. Для обеспечения защитного облака предусмотрена автоматическая подача углекислого или инертного газа.

Технология разработана для ремонта изношенных валов, ступиц, корпусов, наплавки конических и плоских поверхностей. Применяется, когда противопоказан разогрев металла до высокой температуры.

Технология процесса вибродуговой наплавки

Перед процессом наплавления деталь необходимо подготовить. Обрабатываемую поверхность зачищают до металлического блеска. Для снятия оксидного слоя применяют наждачную бумагу. Зачистку производят после закрепления детали, при тех же частотах вращения, что и при наплавке. Допустимое биение люфта – 500 микрон. Когда искривление большое, поверхность предварительно выправляют. На резьбовых отверстиях полностью удаляют борозды резьбы. Невосстанавливаемые шпоночные пазы и отверстия заделываются медными или графитовыми вставками.

Подготовка деталей включает процессы обезжиривания, промывки сушки. Поверхность, которую не нужно восстанавливать, от температурного воздействия защищают асбестовыми листами.

Основные особенности вибродуговой наплавки деталей от других сварочных процессов:

- в автомате установлен вибратор, создающий магнитное поле с частотой от 50 до 100 Гц в зоне подачи наплавочной проволоки;

- цикличность розжига и затухания дуги за счет чередования электрических разрядов и коротких замыканий;

- наличие блока индукции, обеспечивающего накопление электрической энергии на нуле;

- низкое напряжение электропитания.

Легкий розжиг электродуги гарантирует сдвиг фаз тока и напряжения. При переходе через нулевую отметку фазы возникает самоиндукция, совпадающая по направлению с вектором напряжения. После разрыва цепи сразу возникает дуговой разряд, стабилизирующий горение дуги. Мелкокапельный перенос наплавочного металла происходит в момент короткого замыкания, длительность существования дуги – 20% цикла, металл не проваривается на большую глубину.

Нюансы технологического процесса:

- оптимальное напряжение источника питания до 20 В;

- требуется постоянный электрический ток;

- контакты подключаются по обратной полярности: плюс подключают к электроду, минус выводят на наплавляемую деталь (анодное пятно – точка максимального разогрева дуги смещается к кончику электрода, металл меньше подвергается разогреву);

- количество охлаждающей эмульсии регулируется, кран устанавливают на наплавочной головке аппарата вибродуговой наплавки;

- струя направляется в область за столбом дуги, при попадании воды в дугу процесс восстановления нарушается;

- соотношением скоростей вращения детали и подачи наплавочной проволоки регулируют толщину наплавляемого слоя (если подача наплавки опережает вращение, слой будет максимальным, при увеличении окружной скорости вибродуговой валик растягивается, становится уже, тоньше);

- в аппарат заправляют проволоку толщиной от 1,5 до 2,5 мм;

- равномерность издаваемого звука – залог образования слоя одинаковой толщины;

- стабильность процесса контролируют с помощью амперметра – стрелка не должна сильно дергаться, когда резко отклоняется, шовный валик образуется прерывистым.

Пористость восстановленного слоя существенно зависит от чистоты поверхности и подаваемой охлаждаемой жидкости. От грязи появляются раковины. На рыхлость слоя влияет химический состав используемой проволоки, нужно выбирать состав, близкий к марке стали. Необходимо учитывать, что при слишком большой окружной скорости образуются несплошности.

Оборудование и материалы

В состав установки для вибродуговой наплавки металла на реставрируемые детали входит несколько устройств:

- переоборудованный токарный станок, обеспечивающий необходимую скорость вращения зафиксированной в зажимах детали;

- наплавочная вибродуговая головка, в этом качестве используют автоматические аппараты для дуговой сварки, источник электропитания.

В вибродуговых автоматах меняют конструкцию мундштука, вместо подачи флюса монтируют подачу защитного газа. Модифицируют головки ОКС-1252 и ОКС-6569.

Проволоки, применяемые для вибродуговой технологии:

- для чугуна – Св-15;

- для среднеуглеродистой стали – Св-18ХГСА, Св-08А, Нп-30ХГСА, Нп-50;

- для обычной стали – 65Г.

В качестве запчастей необходимы направляющие трубки, мундштуки, направляющие ролики.

Вибродуговой наплавкой получают слой любой твердости, восстанавливать можно металл с различными техническими характеристиками, включая чугун, различные виды сталей.

Читайте также: