Выбор материала для сварки конструкций

Обновлено: 13.05.2024

Класс стали выбирают на основе вариантного проектирования и технико-экономического анализа по СНиП ІІ-23-81*. Выбор класса стали для строительных конструкций зависит от следующих параметров, влияющих на работу материала:

– температуры среды, в которой монтируются и эксплуатируются конструкции, влияющей на повышенную опасность хрупкого разрушения при пониженных температурах;

– характера нагружения, определяющего особенность работы материала и конструкций при динамической, вибрационной и переменной нагрузках;

– вида напряженного состояния (одноосное сжатие или растяжение, плоское или объемное напряженное состояние) и уровня возникающих напряжений (сильно или слабо нагруженные элементы);

– способа соединения элементов, определяющих уровень собственных напряжений, степень концентрации напряжений и свойства материалов в зоне соединения;

Рекомендуемые материалы

– толщины проката, применяемого в элементах (с увеличением толщины изменяются свойства стали).

В зависимости от степени ответственности конструкций зданий и сооружений, а также от условий их эксплуатации все конструкции разделяются на четыре группы.

К первой группе относятся основные сварные конструкции либо их элементы (подкрановые балки, балки рабочих площадок, элементы конструкций бункеров и т.п.), работающие в особо тяжелых условиях или подверженные непосредственному воздействию динамических, вибрационных или подвижных нагрузок.

Ко второй группе относятся основные сварные конструкции либо их элементы (фермы, ригели рам, балки перекрытий и покрытий и т.п.), работающие при статических нагрузках преимущественно на растяжение, а также конструкции и элементы первой группы при отсутствии сварных соединений.

К третьей группе относятся основные сварные конструкции либо их элементы (колонны, стойки, опорные плиты, элементы настила перекрытий, вертикальные связи по колоннам с напряжением в связях свыше 0,4Ry и т.п.), работающие при статических нагрузках преимущественно на сжатие, а также конструкции и элементы второй группы при отсутствии сварных соединений.

К четвертой группе относятся вспомогательные конструкции зданий и сооружений (связи, кроме указанных в третьей группе, элементы фахверка, лестницы, площадки, ограждения и т.п.), а также конструкции и их элементы третьей группы при отсутствии сварных соединений.

Стали для стальных конструкций зданий и сооружений групп 2 и 3 принимаются по табл. 2.1.

Стали для конструкций зданий и сооружений по ГОСТ 27772-88

Категория стали для климатического района строительства (расчетная температура, ºС)

ІІ4 (– 30 > t ≥ – 40);

ΙΙ5 и др. (t ≥ – 30)

(– 40 > t ≥ – 50)

(– 50 > t ≥ – 65)

Обозначения, принятые в табл. 2.1:

а) фасонный прокат толщиной до 11 мм, а при согласовании с изготовителем – до 20 мм; листовой – всех толщин;

б) требование по ограничению углеродного эквивалента по ГОСТ 27772-88 для толщин свыше 20 мм;

в) требование по ограничению углеродного эквивалента по ГОСТ 27772-88 для всех толщин;

г) для района ΙΙ4 для неотапливаемых зданий и конструкций, эксплуатируемых при температуре наружного воздуха, применять прокат толщиной не более 10 мм;

д) при толщине проката не более 11 мм допускается применять сталь категории 3;

е) кроме опор ВЛ, ОРУ и КС;

ж) прокат толщиной до 10 мм;

и) кроме района ІІ4 для неотапливаемых зданий и конструкций, эксплуатируемых при температуре наружного воздуха.

Знак «+ » означает, что данную сталь следует применять; знак «– » означает, что данную сталь в указанном климатическом районе применять не следует.

Знак «+ г) » означает, что данную сталь следует применять с соблюдением оговоренных выше требований.

Требования к элементам конструкций, не имеющих сварных соединений, могут быть снижены, так как отсутствие остаточных полей сварочных напряжений, более низкая концентрация напряжений и другие факторы улучшают их работу.

В пределах каждой группы конструкций в зависимости от температуры эксплуатации к сталям предъявляются требования по ударной вязкости при различных температурах.

Окончательный выбор стали в пределах каждой группы должен выполняться на основании сравнения технико-экономических показателей (расхода стали и стоимости конструкции), а также с учетом заказа металла и технологических возможностей завода-изготовителя.

Стали по прочностным свойствам делятся условно на три группы:

– повышенной прочности (29 кН/см 2 ≤ σy < 40 кН/см 2 );

– высокой прочности (σy ≥ 40 кН/см 2 ).

К сталям обычной прочности относятся низкоуглеродистые стали классов С235 – С285 различной степени раскисления (кипящие, полуспокойные и спокойные). К сталям повышенной прочности относятся низколегированные стали классов С345 – С390. Высокое значение ударной вязкости при мелкозернистой структуре позволяет использовать эти стали для конструкций «северного исполнения » . К сталям высокопрочным относятся стали классов прочности С440 – С590.

За счет более высоких прочностных характеристик применение сталей повышенной и высокой прочности приводит к экономии металла, но дополнительные затраты на легирование и термообработку делают их дороже низкоуглеродистых сталей обыкновенного качества.

В зависимости от температуры эксплуатации конструкций и степени опасности хрупкого разрушения для сталей С345 и С375 проводятся испытания на ударную вязкость при разных температурах. Поставляются эти стали по четырем категориям (табл. 2.2).

Стали для конструкций, возводимых в климатических районах Ι1, Ι2, ΙΙ2 и ΙΙ3, но эксплуатируемых в отапливаемых помещениях, следует принимать как для климатического района ΙΙ4 согласно табл. 2.1, за исключением сталей С245 и С275 для конструкций группы 2.

Выбор и характеристика сварочных материалов, обоснование выбора

От правильного выбора сварочных материалов существенно зависят физико-химические и механические свойства металла шва и надёжность сварных соединений при эксплуатации конструкции. При выборе сварочных материалов следует исходить из того, что они должны обеспечить получение швов, обладающих высокой технологической и эксплуатационной прочностью.

Сварочные материалы должны обеспечить получение:

- сварочного шва без внутренних дефектов;

- металла швов, стойких против горячих трещин;

- металла шва с высокими показателями прочности и пластичности (предел

прочности металла шва должен быть не ниже предела прочности основного

металла, а его пластические свойства должны быть выше пластических свойств

основного металла), металла шва стойкого против коррозии.

Кроме того, при выборе сварочных материалов необходимо учитывать их токсичность и стоимость.

Учитывая, что в качестве основного материала используется сталь 09Г2С для выполнения работ по сварке конструкции, в зависимости от вида сварки, будем применять низколегированные сварочные материалы, согласно РД5Р.9083 указанные в таблице № 8.

Таблица № 8. Используемые сварочные материалы

Нормативные документы на сварочные материалы, используемые при производстве секции, приведены в таблице № 9.

Таблица № 9. Нормативные документы сварочных материалов

| Марка сварочного материала | Нормативные документы | Примечание |

| УОНИИ-13/45Р | Низколегированные электроды | ГОСТ 9466-75 ОСТ5.9224-75 |

| Св-08Г2С | Низколегированная сварочная проволока | ТУ 1211-001-10552580 ГОСТ 2246-70 |

| Св-08А | Низколегированная сварочная проволока | ГОСТ 2246-70 |

| Двуокись углерода (СО2) | СО2 высшего или первого сорта | ГОСТ 8050-80 |

| ОСЦ - 45 | Флюсы сварочные плавленые | ГОСТ 9087-81 |

В таблицах № 10 ÷ 16 собранны данные по химическому составу и механическим свойствам сварочных материалов, применяемых при изготовлении секции.

Таблица № 10. Химический состав металла шва выполненного электродами УОНИИ-13/45Р

Таблица № 11. Механические свойства металла шва выполненного электродами УОНИИ-13/45Р

Таблица № 12. Химический состав легированной проволоки Св-08Г2С

Таблица № 13. Механические свойства проволоки Св-08Г2С

| Диаметр проволоки | Временное сопротивление разрыву проволоки, МПа (кгс/мм 2 ) |

| 882 - 1323 (90 - 135) |

Таблица № 14. Химический состав низкоуглеродистой проволоки Св-08А

| Химический состав, | масс % | |||||

| С | Мn | Si | S | Сr | Ni | Р |

| не более 0,1 | 0,35 - 0,6 | не более 0,03 | не более 0,04 | не более 0,12 | не более 0,25 | не более 0,04 |

Таблица № 15. Механические свойства проволоки Св-08А

Плавящиеся электроды представляют собой металлический стержень, на поверхность которого окунанием или опрессовкой под давлением наносится покрытие определённого состава и толщины, которое обеспечивает заданные требования сварного шва.

Заданные требования обеспечиваются подбором соответствующих материалов электродного стержня и покрытия, в состав которых вводится стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующие и другие вещества.

Электроды УОНИИ-13/45Р прокаливаются при температуре 300 - 350°С, время выдержки 1 час, проверяются на содержание свободно выделившегося диффузионного водорода, значение не должно превышать 2,5 см /100 г (не более).

Сварочную проволоку следует хранить в сухих отапливаемых помещениях бухтами или в кассетах.

Каждая бухта должна иметь бирку с маркировкой, а кассеты - этикетку с указанием марки, номера плавки и диаметром.

Электроды, проволоку и флюс, необходимо выдавать сварщику с этикеткой (биркой). Сварщик должен получать их в количестве, необходимом для работы в течение половины смены.

При работе на открытом воздухе сварочные материалы на рабочее место необходимо подавать и хранить в герметичных контейнерах, защищающих проволоку от осадков и влаги. В случае разгерметизации упаковки разрешается хранить на открытом воздухе 24 часа, в закрытом помещении 5 дней. Хранение флюса допускается 45 дней в герметичной таре.

Электроды, проволоку и флюсы, не используемые в течение рабочего дня (при работе в цехе) вместе с этикеткой (биркой) следует сдавать в кладовую.

Флюс ОСЦ - 45 имеет стекловидное строение зерен размером 0,25 – 3,0 мм, не допускается наличие 10% от массы флюса белых непрозрачных зерен.

Флюс должен быть перед использованием прокален при температуре 400 °С (период времени прокалки 1 час), проверен на содержание свободно выделившегося диффузионного водорода, значение не должно быть больше чем 1,6 см 3 /100 г. Каждая партия флюса, каждая плавка проволоки должна иметь сертификат. В цехе должны быть копии сертификатов.

Применение углекислого газа должно обеспечивать надежную защиту зоны сварки от соприкосновения с воздухом и предупреждает азотирование металла шва. Углекислый газ оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие.

Для сварки применяют углекислоту:

- высшего сорта - СО2 = 99,8 %

- первого сорта – СО2 = 99,5 %.

Двуокись углерода должна иметь абсолютную влажность при 20 °С и 101,3 кПа (760 мм рт.ст.) не более 0,184 г/м , что соответствует температуре насыщения углекислого газа водяными парами (точка росы) не выше - 34 °С.

Температура точки росы двуокиси углерода достигается с помощью осушителя стандартного типа или силикогеля.

Выбор сварочных материалов и сборочно-сварочного оборудования

Выбор сварочных материалов производится в соответствии с принятыми способами сварки.

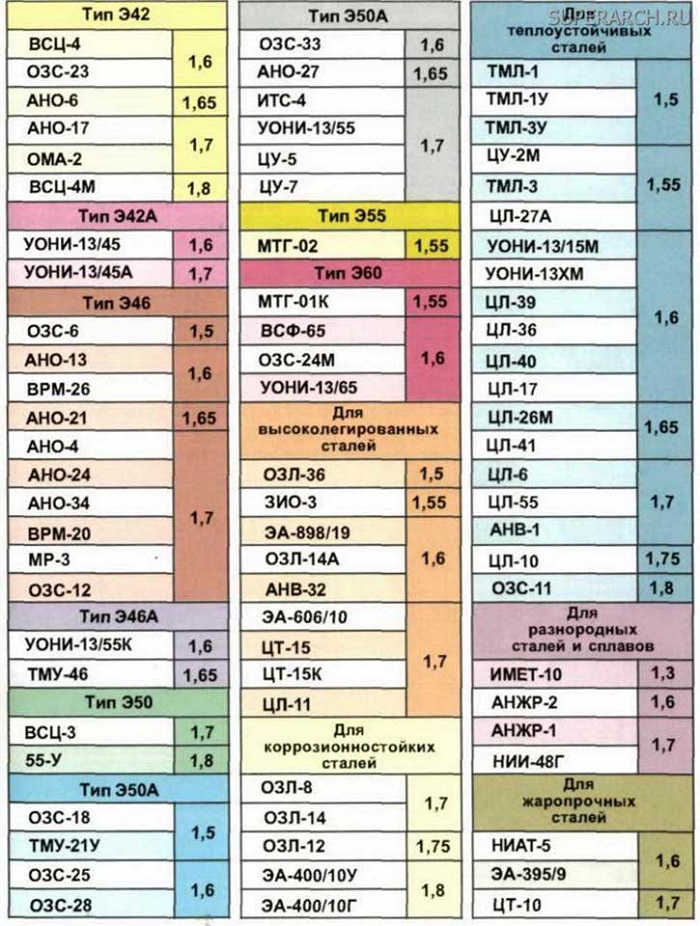

При ручной сварке конструкционных углеродистых и легированных сталей выбор электродов производится по ГОСТ 9467-75. Этот ГОСТ предусматривает два класса электродов:

- первый класс - электроды для сварки углеродистых и легированных конструкционных сталей, требования к которым установлены по механическим свойствам наплавленного металла и содержанию в нем серы.

- второй класс регламентирует требования к электродам для сварки легированных теплоустойчивых сталей, и электроды классифицируются по механическим свойствам и химическому составу металла шва.

ГОСТ 10052-75 устанавливает требования на электроды для сварки высоколегированных сталей с особыми свойствами.

Выбор стальной сварочной проволоки для механизированных способов сварки производится по ГОСТ 2246–70. Он предусматривает выпуск стальной сварочной проволоки для сварки, наплавки диаметром от 0,3 до 12 мм. Сварочная проволока для сварки алюминия и его сплавов поставляется по ГОСТу 7871-75.

Проволоку выбирают с учетом:

- рассчитанных режимов сварки;

- применяемого сварочного оборудования;

- требуемых свойств сварных соединений;

- марки свариваемых сталей.

Выбор флюсов для сварки производится по ГОСТу 9087-81. Этот ГОСТ предусматривает 3 группы флюсов:

- для сварки углеродистых, низколегированных и среднелегированных сталей;

- для сварки высоколегированных сталей;

- для сварки цветных металлов и сплавов.

Флюсы выбирают в сочетании со сварочной проволокой и учитывают:

- марку и толщину свариваемой стали;

- требования к свойствам сварных соединений.

В качестве защитных газов при сварке применяют инертные газы и активные газы:

- аргон, предназначенный для сварки, регламентируется ГОСТом 10157-79, поставляется высшего, первого и второго сорта. Аргон второго сорта предназначен для сварки нержавеющих сталей.

- гелий поставляется по ГОСТ 20461-75. Для сварки применяется технический гелий с содержанием гелия 99,8%.

- углекислый газ является активным газом. Для сварочных целей обычно применяется углекислота, поставляемая по разработанным ЦНИИТМАШем техническим условиям. Защитные газовые смеси необходимо применять в соответствии с технологической инструкцией «ЭМК Атоммаш» 02859.25090.00201.

Инертные газы применяют для сварки корневых швов легированных сталей, а также для сварки высоколегированных сталей, цветных металлов и сплавов.

Для сварки углеродистых и низколегированных сталей может быть использована углекислота пищевая по ГОСТ 8050-85. Общие принципы выбора сварочных материалов можно характеризовать следующими условиями:

- обеспечением требуемой эксплуатационной прочности сварного соединения, т. е. определенного уровня механических свойств металла шва в сочетании с основным металлом;

- обеспечением необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

- отсутствием холодных и горячих трещин, получением металла шва с достаточной технологической прочностью;

- получением комплекса специальных свойств металла шва (жапрочности, жаростойкости, коррозийной стойкости).

При обосновании выбора сварочных материалов кратко описать металлургические процессы, протекающие в сварочной ванне.

После обоснования выбора сварочных материалов для принятых в проекте способов сварки необходимо привести в форме таблиц химический состав этих материалов или механические свойства и химический состав наплавленного металла.

Область применения электродов НИАТ-1 [4, 19]:

для сварки конструкций из коррозионностойких хромоникелевых сталей марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т и им подобных, когда к металлу шва предъявляют требования стойкости к МКК. Сварка во всех пространственных положениях, кроме вертикального положения «сверху вниз», на постоянном токе обратной полярности.

Коэффициент наплавки – 10г/А.ч

Расход электродов на 1 кг наплавленного металла -1,6.

Описываются электроды, их назначение, маркировка и ее расшифровка.

Е43.0(3) −Р25

2.2.2 Выбор рода тока и источник питания

При сварке применяются как переменный, так и постоянный ток. Постоянный ток имеет то преимущество, что дуга горит устойчивее. Но переменный ток дешевле, поэтому его применение при сварке предпочтительнее. Однако есть способы сварки, при которых применяют только постоянный ток. Сварка в защитных газах и под флюсом выполняется на постоянном токе обратной полярности. Электроды с основным покрытием тоже требуют постоянного тока обратной полярности, как и сварочные флюсы для сварки высоколегированных сталей, основу которых составляет плавиковый шпат. В этих случаях происходит насыщение дуги кислородом или фтором, имеющим большое сродство к электрону. Поэтому необходимо раскрыть сущность процессов, происходящих в дуге при насыщении ее кислородом или фтором и обосновать применение рода тока и полярности. Полярность тока влияет на глубину проплавления, химический состав шва и качество сварного соединения.

2.2.3 Выбор сборочно-сварочного оборудования

Для выполнения сборочных и сварочных работ на заводах МК применяются сборочные, сварочные или сборочно-сварочные приспособления, когда в одном приспособлении совмещаются операции сборки и сварки. Сборочные приспособления должны обеспечить:

- установку собираемых элементов относительно друг друга в положение, соответствующее чертежу, фиксацию и закрепление их в этом положении (обычно при помощи прихваток);

- пространственное положение собираемого элемента, удобное для выполнения сборки и прихватки;

- жесткость собираемого элемента в процессе выполнения сборочной операции.

Конструкции приспособлений для сварки должны удовлетворять следующим основным требованиям:

- приспособление должно обеспечить возможность установки свариваемого элемента в удобное для выполнения сварки положение;

- конструкция должна обеспечить доступ сварочной дуги к месту сварки в последовательности, заданной технологией;

- приспособление должно обеспечить (если это необходимо) перемещение или вращение свариваемого изделия;

- разнообразие типоразмеров изготовляемых отправочных марок требует разнообразных конструктивных решений сборочных и сварочных приспособлений. Однако среди них можно выделить следующие основные конструктивные элементы, которые используются в том или ином сочетаниях: корпус, установочные элементы, прижимы, механизмы перемещения.

Выбор оборудования всегда начинается с определения задач, выполняемых данным оборудованием: какой материал будет свариваться (толщина из расчета 30 - 50А на 1 мм толщины материала) и объемом работ.

Сварочный выпрямитель - позволяет сваривать как обычную сталь, так и нержавеющую и цветные металлы кроме алюминия.

Сварочный трансформатор является одним из самых дешевых источников сварочного тока и может сваривать как обычную сталь, так и алюминиевые сплавы.

Сварочный полуавтомат может сваривать различные металлы защищая сварной шов защитным газом. Этот тип сварки широко используется в производстве.

При выборе сборочно-сварочного оборудования необходимо описать их технические характеристики и преимущества, влияние на качество продукции и производительность труда. Нужно выполнить сравнительный анализ двух наименований оборудования и написать вывод.

2.3 Выбор и расчет режимов сварки

При описании раздела «Расчет режимов сварки» следует:

- дать определение режима, принятого для изготовления сварной конструкции вида сварки;

- перечислить основные и дополнительные параметры режима выбранного вида

- для примера привести расчет режима сварки стыкового или углового шва сварной конструкции, для чего сделать эскиз этого соединения в соответствии с типом соединения по ГОСТу на выбранный вид сварки.

Основные типы соединений, выполняемых под флюсом, регламентированы ГОСТ 8713-79 – «Сварка под флюсом, соединения сварные. Основные типы, конструктивные элементы и размеры».

Основные типы соединений, выполняемых в среде защитных газов также регламентированы ГОСТ 14771-76 – «Швы сварных соединений. Электродуговая сварка в защитных газах. Основные типы и конструктивные элементы».

Основные типы соединений, выполняемых электрошлаковой сваркой регламентированы ГОСТ 15164-78 – «Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

Основные типы соединений, выполняемых ручной дуговой сваркой регламентированы ГОСТ 5264-80 – «Ручная дуговая сварка. Соединения сварные. Основные типы и конструктивные элементы».

Результаты расчетов режимов сварки следует занести в таблицу.

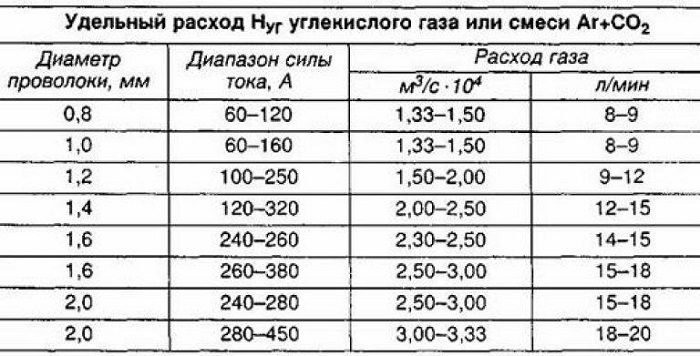

Режимом сваркиназывают совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва, род тока и полярность. При механизированных способах сварки добавляют еще один параметр-скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход газа.

Параметры режима сварки влияют на форму шва, а, значит, и на его размеры: на ширину шва - е; усиление шва - q; глубину шва – h.

На форму и размеры влияют не только основные параметры сварки, но и такие технологические факторы, как род и полярность тока, наклон электрода и изделия, вылет

вылет электрода, конструктивная форма соединения и величина зазора.

2.4.1 Методика расчета режима дуговой сварки.

Исходным параметром для выбора режима сварки плавлением является либо толщина свариваемых деталей δ – для стыковых швов или катет углового шва K – для нахлесточных, тавровых и угловых соединений.

В общем случае выбрать диаметр электрода можно по следующей таблице 1.

Таблица 1. Зависимость диаметр электрода от толщины металла и катета шва

Величина тока при РДС для принятого диаметра электрода определяется по паспортным данным выбранной марки электрода. При отсутствии таких данных величину тока можно определить по одной из следующих формул:

Затем нужно проверить, обеспечивает ли данный ток требуемую глубину проплавления «а»:

где b= (1/80 • 1/100), мм/А;

при наплавке валика и b= (1/60 1/75) мм/А

при сварке в стык с обязательным зазором между свариваемыми деталями,

Величина напряжения дуги при РДС не является нормативным параметром режима сварки, но она необходима при тепловых расчетах. При РДС сварка осуществляется на режимах, соответствующих жесткому участку статической вольтамперной характеристики дуги (см.рис.1). В этих случаях напряжение дуги определяется уравнением:

где a= Uk + Ua - сумма катодного и анодного падения напряжений;

b – градиент падения напряжения на единицу длины дуги, В/мм;

l – длина дуги, мм.

Следовательно, при определенном способе сварки (или для данной марки электрода) напряжение дуги зависит лишь от её длины. Для РДС зависимость напряжения дуги от тока:

Смысл этой зависимости виден из рисунка 1. При РДС сварщик выдерживает длину дуги равную диаметру электрода. Рассчитаем по уравнению (3) величину тока для электродов диаметром 3, 4, 5 и 6 мм. Для этих токов по уравнению (6) рассчитаем напряжение дуги. Результаты сведем в таблицу 2:

Таблица 2. Зависимость величины сварочного тока и напряжения дуги

от диаметра электрода

| dэ, мм | 3 | 4 | 5 | 6 |

| Iд, A | 90 | 140 | 200 | 270 |

| Uд, В | 23.6 | 25.6 | 28 | 30.8 |

Рисунок 1. Геометрический смысл зависимости U =20+0,04I

Эти режимы соответствуют пересечению вольтамперных (В-А) характеристик дуги с внешними характеристиками (ВХ) источника питания. Тогда зависимость

Uд =20+0,04Iд будет представлять совокупность режимов РДС для разных диаметров электродов при длине дуги равной диаметру электрода.

При РДС скорость сварки лежит в пределах от 4 до 18 м/ч, но чаще Vсв = (6 12) м/ч. Лишь при сварке ниточным швом сверху вниз электродами с целлюлозным покрытием скорость сварки Vсв = 36 м/ч. Если в задании скорость сварки не указана, то её можно определить следующим образом. Установлено, что площадь наплавки первого прохода составляет

Площадь наплавки последующих проходов составляет

Зная площадь наплавки по уравнению (7) или (8), можно определить требуемую скорость сварки из уравнения (9)

V = αнIсв / 3600 • Fн , (см/с) (9)

где αн – коэффициент наплавки, определяемый из паспортных данных на выбранную марку электрода, г/А•ч;

γ – плотность (удельный вес) металла, г/см³;

Fн – площадь наплавленного металла за один проход, см².

Можно вычислить необходимое число проходов:

где Fн – требуемая по чертежу площадь наплавки, см²;

Fн1 – площадь наплавки при первом проходе, см²;

Fн2 – площадь наплавки при последующих проходах, см².

Расчет сварочного тока, А, при сварке в защитных газах проволокой сплошного сечения производится по формуле

где, а – плотность тока в электродной проволоке, А/мм 2 (при сварке в СО2, а=110 ÷ 130 А/мм 2 )

dЭ – диаметр электродной проволоки, мм.

Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле

где αР – коэффициент расплавления проволоки, г/А·ч;

значение αР рассчитывается по формуле

ρ– плотность металла электродной проволоки, г/см 3 (для стали ρ=7,8 г/см 3 ).

Скорость сварки (наплавки), м/ч, рассчитывается по формуле

где αН - коэффициент наплавки, г/А ч;

где Ψ - коэффициент потерь металла на угар и разбрызгивание, при сварке в СО2

Расчет сварочного тока автоматической сварки под флюсом, А, производится по формуле

где, Iсв – сила сварочного тока, А;

dпр – диаметр сварочной проволоки;

a – плотность тока, принимается равной a ≥40-50А/мм 2 , при сварке для более глубокого проплавления.

Скорость подачи сварочной проволокиавтоматической сварки под флюсом рассчитывается по формуле

где, αр – коэффициент расплавления сварочной проволоки, г/Ач для сварочного тока определяется по формуле:

Iсв – сила сварочного тока, А;

dпр – диаметр сварочной проволоки, мм;

ρ – плотность металла г/см 3 , (для стали С235 =7,8г/см 3 );

Скорость автоматической сварки под флюсом рассчитывается по формуле

Классификация материалов для сварки и правила выбора

Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Ленты и прутки для присадки выполняют ту же функцию, а делаются из меди, стали, алюминия. Они нужны на случай, если присадочный материал нужно подавать широким тонким слоем.

Электроды

Электроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки.

Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся.

Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла.

Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами.

В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав.

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Газы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся:

- водород;

- кислород;

- пропан;

- ацетилен и т. д.

А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон.

Инертные газы почти не вступают в реакцию с металлами, в отличие от активных.

Флюсы

Флюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление.

Дополнительно флюсы иногда умеют упрощать нагревание металла.

В зависимости от способа изготовления, флюсы бывают плавлеными и неплавлеными, жидкими или порошкообразными.

Жидкие флюсы оказываются полезны при подготовке места, на котором далее появится шов. Перед варкой нужно снять оксидный слой, который есть на заготовке, а также одновременно обезжирить ее, с чем справляется жидкий флюс. Чтобы он выполнял подобные функции эффективно, в его составе обычно бывают щелочи или кислоты, так что подбирается флюс на основе того, с каким металлом предстоит работать и что для него более приемлемо.

Жидкие флюсы после использования смываются водой. А вот порошки смывать не нужно, функция у них иная. При нагревании такие флюсы выделяют газ, который защищает шов от окисления.

Выбор сварочных материалов

Качество сварки будет зависеть не только от знания видов, но также от правильности выбора сварочных материалов. Поэтому здесь нужно учитывать такие параметры:

- Тип сварки.

- Состав материалов, которые будут свариваться.

- Производитель сварочных расходников — он должен быть известен другим сварщикам.

- Цена — обычно самые качественные материалы, применяемые при сварке, имеют среднюю цену.

Покупки стоит совершать только в проверенных магазинах, где можно приобрести не поддельный, не просроченный товар, который гарантированно правильно хранили и транспортировали.

В выборе расходных материалов также помогут отзывы других сварщиков, так что, посоветовавшись можно значительно уменьшить круг поисков.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Условия хранения

ГОСТы, которые регламентируют качество материалов для сварочных работ, также регулируют правила их хранения.

Для правильного содержания потребуется сохранить заводские упаковки, чтобы помещать туда материалы после использования. Все они должны быть дополнительно расфасованы, а также промаркированы по сортам и маркам.

Все расходники хранятся в отдельных помещениях, в зависимости от их вида условия могут меняться. Так, флюсы или электроды с покрытием хранят в сушильных шкафах, термических пеналах, герметичных тарах, если те предварительно прокаливали.

Места для хранения должны быть сухими, отапливаемыми, хорошо вентилируемыми, но не позволять сварочным расходникам постоянно находиться под прямыми солнечными лучами. Температура должна опускаться не ниже 15°C, а влажность быть не выше 40%.

Соблюдение этих условий позволяет хранить материалы неограниченное время. А вот если оставить их на открытом пространстве, то они не проживут дольше 5–15 дней в зависимости от состава.

Подбор расходных материалов важен для любой сварки, промышленной и бытовой. А потому каждому сварщику помимо навыков работы со сварочными аппаратами и знания особенностей металлов нужно иметь также понимание того, какие сварочные материалы существуют, а еще как их правильно использовать, чтобы сделать работу качественнее.

Технологичность сварных соединений

Понятие технологичности. При проектировании сварных заготовок следует учитывать требования к технологичности их изготовления. Под технологичностью понимают выбор такого конструктивного оформления заготовок, которое обеспечивает:

- удобство и простоту изготовления любыми видами сварки и при различных режимах;

- применение высокопроизводимых видов сварки;

- автоматизацию и механизацию максимального числа операций технологического процесса;

- низкую себестоимость процесса сварки за счёт экономии сварочных материалов;

- повышение производительности и высокого уровня механизации;

- сведение к минимуму искажений формы, вызываемых тепловым и механическим воздействиями при сварке.

- выбором металла;

- выбором типа сварного соединения;

- выбор формы свариваемых элементов;

- выбором вида сварки;

- мероприятий по уменьшению сварочных деформаций и напряжений.

1. Выбор металла

При выборе металла для сварочных заготовок необходимо учитывать не только его эксплуатационные свойства, но и его свариваемость или возможность применения технологических мероприятий, обеспечивающих хорошую свариваемость.

Для получения сварных соединений, равноценных по работоспособности основному металлу, при конструировании сварных заготовок следует по возможности выбирать хорошо свариваемые металлы.

При применении в связи с эксплуатационной необходимостью металлов с пониженной свариваемостью конструировать необходимо с учётом этого свойства. Для сведения к минимуму неблагоприятных изменения свойств металлов сварного соединения и исключения в нём дефектов необходимо применять виды и режимы сварки, оказывающие минимальное термическое и другие воздействия на металл, и проводить технологические мероприятия (подогрев, искусственное охлаждение и др.), снижающие влияние на него сварочных воздействий. Термическая обработка после сварки (нормализация, закалка с отпуском и др.) может в значительной степени устранить неоднородность свойств в сварных заготовках (табл.1).

Проведение этих мероприятий во многом зависит от габаритных размеров и конструктивного оформления сварных заготовок. Для сложных заготовок с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положениях можно применять только хорошо свариваемые металлы. Последние сваривают универсальными видами сварки, где не нужен подогрев, а также термическая обработка.

Для простых малогабаритных узлов возможно применение металлов с пониженной свариваемостью, поскольку при их изготовлении используют самые оптимальные с точки зрения свариваемости виды сварки, например, электронно-лучевую или диффузионную в вакууме. При этом легко осуществить все необходимые технологические мероприятия и требуемую термическую или механическую обработку после сварки.

2. Классификация сталей по свариваемости

3. Выбор типа сварного соединения

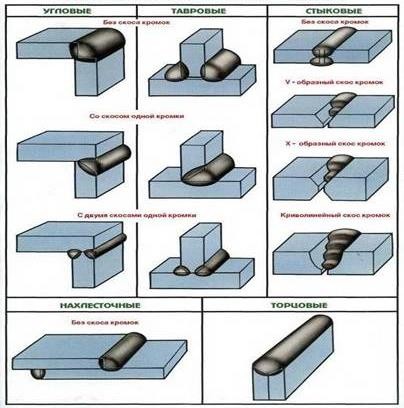

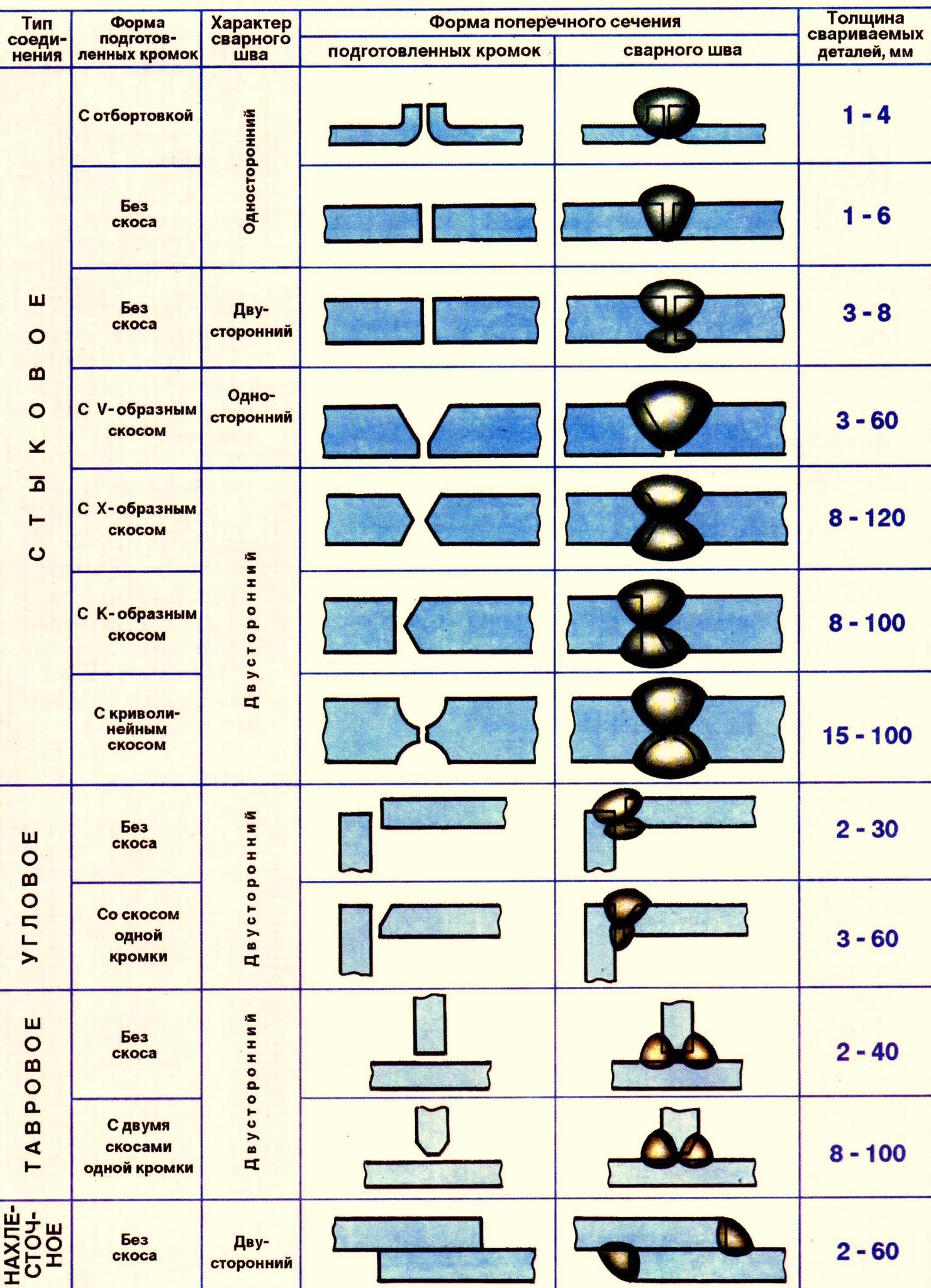

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку.

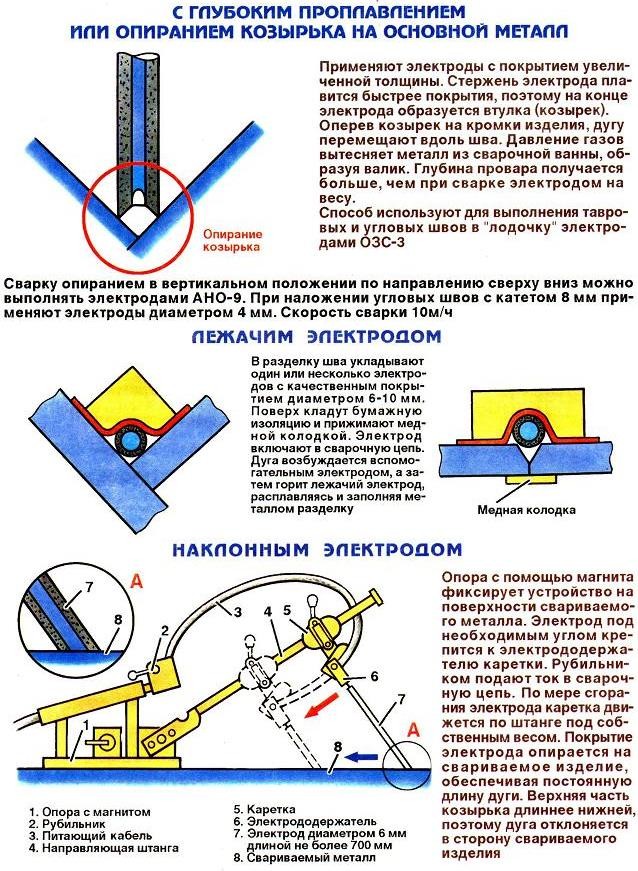

По первому признаку различают четыре основных типа сварных соединений: стыковые, тавровые, нахлёсточные, угловые (рис. 1).

Рис. 1 Основные типы сварных соединений

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Форму и размеры элементов разделки (угол, притупление и зазоры) назначают, исходя из условий проплавления, обеспечения формирования корня шва (без не проваров и прожогов) и минимального объёма наплавленного металла.

Тип сварного соединения наряду с общими конструктивными соображениями выбирают с учётом обеспечения равнопрочности соединения

с основным металлом и технологичности. Выбор разделки кромок зависит от толщины металла, его теплофизических свойств и вида сварки.

Стыковые соединения элементов плоских и пространственных заготовок наиболее распространены. Соединения имеют высокую прочность при статических и динамических нагрузках. Их выполняют практически всеми видами сварки. Кроме того, такая форма соединения работоспособнее вследствие равномерного распределения деформаций и напряжений.

Тавровые соединения широко применяют при изготовлении пространственных заготовок. Эти соединения выполняют всеми видами сварки.

Нахлёсточные соединения часто применяют для сварки листовых заготовок при необходимости простой подготовки и сборки под сварку. Эти соединения менее прочны по сравнению со стыковыми соединениями. В тоже время нахлёсточное соединение – основное соединение при термомеханической сварке, особенно при точечной и шовной контактной сварке. Точечные соединения часто играют роль связующих соединений и рабочих усилий не передают.

Угловые соединения, как правило, выполняют в качестве связующих. Они не предназначены для передачи рабочих усилий. Их выполняют всеми видами термической сварки.

Выбор формы свариваемых элементов (Рис. 2).

Сварные заготовки изготовляют из проката: листа, труб, профилей, а также из литых, кованных и штампованных элементов. При конструировании размеры и форму свариваемых элементов с точки зрения их технологичности следует выбирать, исходя из применения:

- высокопроизводительных автоматических способов сварки;

- выполнения сварки в нижнем положении;

- свободного доступа к лицевой и коневой частям шва;

- проведения при необходимости подогрева и последующей термообработки;

- сведения к минимуму длины сварных швов и массы основного и наплавленного металлов.

Рис. 2. Высокопроизводительные автоматические способы сварки

Указанным рекомендациям соответствует, элементы простой геометрической формы: прямолинейные, цилиндрические, конические, полусферические с длинными прямыми и замкнутыми кольцевыми стыковыми и тавровыми соединениями. При выборе сортамента материалов для изготовления элементов предпочтительнее прокатные, гнутые или штамповочные профили и оболочки, тонкий лист и тонкостенные трубы и их сочетания.

Выбор вида сварки (табл.1). Вид сварки выбирают, исходя из:

- размера и формы соединяемых заготовок;

- расположения швов в сварном соединении;

- физико-химических свойств, соединяемых материалов;

- возможности механизации и автоматизации процесса сварки.

Таблица 1. Выбор вида сварки

Примеры: листовые конструкции из всех марок сталей и цветных сплавов – дуговую и электрошлаковую варку. Для получения стыковых соединений заготовок компактных, полых и развитых сечений – контактную сварку. В производстве тонколистовых конструкций – точечная и шовная контактная сварка.

В том случае, когда желательно ограничить температуру нагрева материала в зоне соединения, применяют холодную и ультразвуковую сварку.

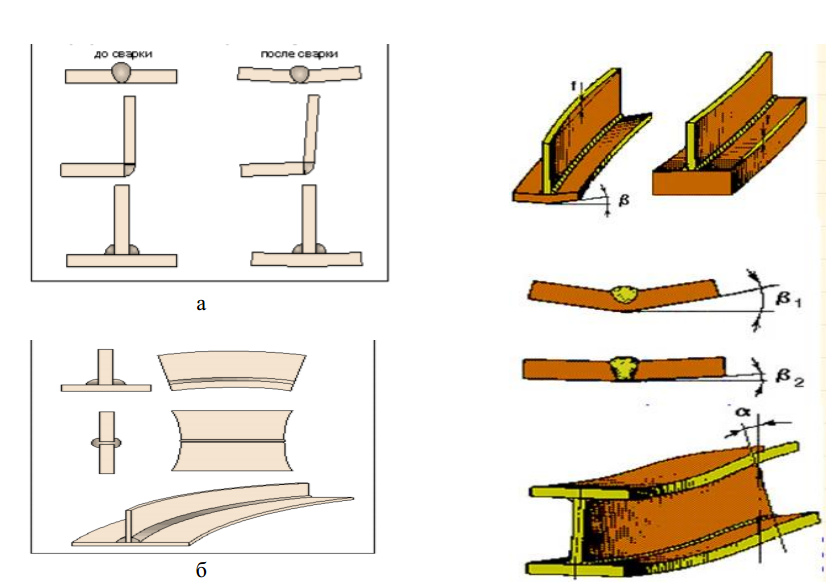

Выбор способа уменьшения сварочных деформаций и напряжений. При проектировании сварных заготовок необходимо предусматривать конструктивные и технологические мероприятия по устранению или уменьшению сварочных деформаций и напряжений. Внешние сварочные деформации приводят к снижению точности размеров заготовок и требуют назначения больших припусков на механическую обработку.

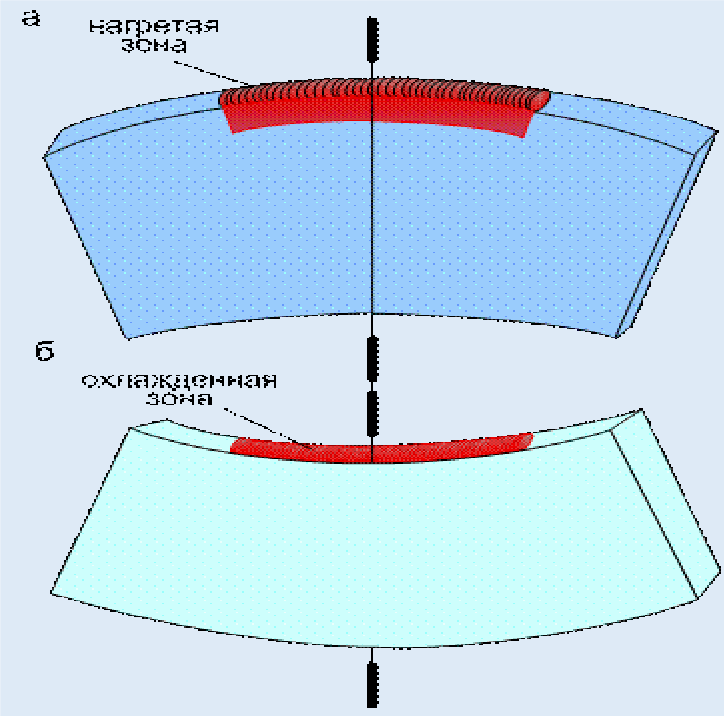

Сварочные деформации и напряжения возникают вследствие локальной пластической деформации отдельных зон сварного соединения из-за неравномерного разогрева при сварке (рис. 2, рис. 3).

Рис. 2. Деформации металла при неравномерном нагреве: а – нагретая зона; б – охлажденная зона

Рис. 3. Деформация от поперечной усадки (а) и деформация от продольной усадки (б)

Основные закономерности процесса развития внешних сварочных деформаций сводятся к следующему:

- абсолютное укорочение возрастает с увеличением объёма наплавленного металла и зоны разогрева заготовки;

- при симметричном размещении наплавленного металла происходит деформации поперечных и продольных усадок;

- при несимметричном расположении наплавленного металла происходит деформация угловая и изгиба;

Величина деформации определяется, с одной стороны, величиной остаточного укорочения, с другой – сопротивлением сварной заготовки деформации растяжения (сжатия), изгиба или кручения, т.е. соответствующей её жёсткостью.

Рекомендации: поперечную и продольную усадки сварных заготовок можно скомпенсировать увеличением размеров заготовки под сварку на величину предполагаемой деформации; уменьшить сваркой обратноступенчатым способом.

Угловая деформация может быть устранена или снижена предварительным угловым изгибом заготовок перед сваркой; уменьшением сечения шва заменой V – образной разделкой на U – образную; симметричным размещением наплавленного металла относительно центра тяжести сечения шва заменой V – образной разделки на Х – образную; жёстким закреплением свариваемых элементов при сварке или применением рёбер жёсткости.

Деформацию изгиба можно исключить предварительным обратным прогибом балки перед сваркой; рациональной последовательностью укладки швов относительно центра тяжести сечения сварной балки; термической (горячей) правкой путём нагрева зон.

Для предупреждения возникновения высоких сварочных напряжений не следует допускать скопления сварных швов и пересечений их друг с другом, рекомендуется использовать способы сварки, обеспечивающие минимальный разогрев заготовок. Для снятия напряжений применяют высокий отпуск сварных заготовок, а также прокатку или правку сварных швов.

Читайте также: