Зачем нужны электроды при сварке

Обновлено: 16.05.2024

Сварка сегодня широко применяется не только в промышленности, но и других областях. С ее помощью удается прочно соединить между собой металлические элементы. В статье мы расскажем все о сварке электродами.

Что это такое?

Сварка электродами имеет многочисленные преимущества по сравнению с теми же MIG/MAG и TIG методами. В принципе, почти все металлы могут быть сварены с помощью электродной сварки. Она широко используется при организации трубопровода, в строительстве. Ручная дуговая учитывает тип шва и его положение на плоскости, независимо от того надземная ли это конструкция или вертикально поднимающиеся швы.

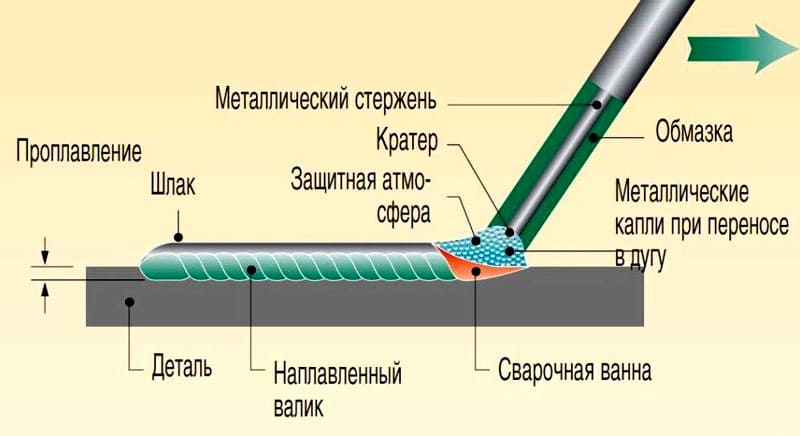

Сварщик не использует в процессе защитный газ и может легко работать на улице даже в неблагоприятных погодных условиях, к примеру, при ветре или дожде. Принцип электродной сварки подразумевает непосредственный контакт между стержневым электродом и заготовкой. В процессе работы образуется дуга. Создаваемое короткое замыкание, возникающее на долю секунды между двумя полюсами, открывает постоянный ток. Дуга горит между двумя элементами, в пространстве создается необходимое тепло, необходимое для плавления металла.

Ручная дуговая сварка требует низкого напряжения и высокой силы тока. Система преобразовывает доступное напряжение тока в значительно более низкое, необходимое для работы. В то же время она обеспечивает необходимую силу, что также позволяет регулировать и источник питания. При ручной дуговой сварке металлов сила тока является наиболее важным параметром для обеспечения качества соединений. Поэтому она должна оставаться максимально постоянной, даже если длина дуги изменяется.

Для того чтобы можно было создать дугу, цепь между электродом и заготовкой должна быть разорвана. При ручной дуговой сварке это происходит через контактное или сенсорное зажигание. Сварщик направляет электрод к заготовке, и контакт с заземляющим кабелем образует замкнутую цепь. Поднятие стержневого электрода разрывает цепь, возникает короткое замыкание – дуга начинает гореть.

Основные характеристики

Дуговая сварка – это процесс сварки плавлением, в котором тепло, необходимое для плавления металла, получается из электрической дуги, создаваемой между основным металлом и электродом. Нормы расхода при сварочных работах указаны в таблицах. Электрическая дуга образуется, когда два проводника соприкасаются друг с другом, а затем разделяются небольшим зазором от 2 до 4 мм, так что ток продолжает течь по воздуху. Температура, произведенная электрической дугой, составляет от 4000 до 6000 C.

В работе используется металлический электрод, который поставляет присадочный металл. Он может быть дополнительно покрыт или оголен. Для дуговой сварки используются как постоянный ток, так и переменный. Переменный получают из понижающего трансформатора, который берет его от основного источника питания от 220 до 440 вольт и понижается до требуемого напряжения, т. е. от 80 до 100 вольт.

Постоянный ток для дуги обычно получают от генератора, приводимого в действие либо электрическим, либо дизельным двигателем. Напряжение открытой цепи, необходимое для поддержания дуги, от 60 до 80 Вольт, закрытой 15 до 25 Вольт. Как постоянный, так и переменный ток используются для получения дуги. Оба имеют свои преимущества и область применения. Сварочный аппарат получает силу от мотора или генератора, а иногда от полупроводникового выпрямителя.

Когда постоянный ток используется для сварки, доступны следующие два типа полярности:

- прямая или положительная;

- обратная или отрицательная.

При прямой полярности около 67% тепла распределяется на металл и 33% на электрод. Ее часто используют там, где нужен больший жар. Это может быть железо или сталь. При обратной полярности около 67% тепла выделяется на электрод и только 33% на работу с материалом. Ее используют при работе с тонкими металлическими листами из алюминия, латуни, бронзы и никеля. У рассматриваемого метода сварки, как и у любой технологии, есть свои преимущества и недостатки.

Из достоинств можно выделить:

- небольшая зона прогрева, соответственно, и деформация минимальна;

- качество соединения находится на высоком уровне;

- высокая скорость создания сварного шва;

- небольшие трудозатраты на последующую обработку шва;

- используется с большим количеством металлов.

Из недостатков:

- сложно работать во время ветра;

- необходимо тщательно подготовить поверхность перед свариванием;

- за зоной тепловой обработки остается след, который потом необходимо дополнительно зачистить.

Сферы применения

Сварка электродами используется при соединении изделий из практически любого металла, в том числе титана. Ее применяют при ремонте кузова автомобиля или глушителя и порогов. Иногда при сваривании медных проводов. Особенно незаменим метод в промышленности, когда приходится иметь дело с тонкими заготовками. В сфере изготовления космических кораблей и велосипедов технология находит все большее применение. Не обойтись без сварки электродами и при организации трубопровода, независимо от его диаметра. Можно использовать сварку электродами и при ремонтных работах инструментов и деталей, изготовленных из алюминия или магния.

Именно по той причине, что металл переносится электрической дугой напрямую, становится возможно использовать широкий ассортимент присадочных металлов. Никакой иной метод, существующий сегодня, не демонстрирует таких возможностей. В процессе нагревания хром испаряется, но этого не будет, если использовать GTAW. В данном конкретном случае электрод и металл имеют похожий химический состав, поэтому шов получается не только крепким, но и особенно устойчивым к возникновению коррозии.

Электродную сварку используют даже при заваривании контейнеров с ядерным топливом перед тем, как они подлежат захоронению.

Что необходимо?

Для сварки электродом потребуется сварочная установка, графитовый или вольфрамовый электрод, электродержатель и другие принадлежности. Установка обычно работает с электропитанием 50-60 Герц. Эффективность сварочного трансформатора варьируется от 80 до 85%. Потребляемая энергия на килограмм наплавленного металла – от 3 до 4 кВт-час.

Можно пользоваться аппаратом инверторного типа, без газа с переменным током и электродом 3 мм. Заранее лучше рассчитать по диаметру толщину проволоки, которая может быть как плавящейся, так и неплавящейся. Функция держателя электрода состоит в том, чтобы удерживать его под нужным углом во время формирования шва или в лежачем положении.

Используемые дополнительно кабели и провода должны быть изготовлены из меди или алюминия. Их изготавливают из большого количества тонких проволок, переплетенных между собой. Именно такая конструкция обеспечивает необходимую гибкость и прочность.

Провода изолируются резиновым или усиленным волокнистым покрытием. Функция кабельных соединителей – связать между собой переключатель и держатель электрода. Разъемы разработаны в соответствии с текущей емкостью используемых кабелей.

Отбойный молоток потребуется, когда станет необходимо удалить шлак после того, как металл на шве затвердел. Такой агрегат имеет форму зубила и заострен на одном конце. Проволочная щетка необходима также, чтобы удалить частицы шлака, но уже после скалывания отбойным молотком.

Обязательно во время работы использовать защитную одежду. Этого требует техника безопасности. Она защищает от горячего металла, тепла и излучения. Используемая защитная одежда – это кожаный комбинезон, ботинки, перчатки, очки или маска.

Технология

Если хочется добиться качественного сварного шва, то обязательно должна соблюдаться технология. Правильно варить можно научиться, достаточно потратить немного времени на освоение данного вопроса. Постоянный либо импульсный ток может быть от 5 до 600 А, при этом скорость сваривания также варьируется и находится в диапазоне от 0.04 до 0.4 м/мин. Максимальный диаметр составляет 8 мм, минимальный 0.5 мм. Расход защитного газа литров в минуту – от 5 до 20.

Подготовка

Прежде всего металлические детали тщательно очищаются, наносится обезжириватель. Эффективность и качество сварного соединения зависит от правильной подготовки кромок свариваемых пластин. Необходимо удалить все чешуйки, ржавчину, жир, краску и т. д.

Очистка поверхности должна осуществляться механически проволочной щеткой, а затем химически четыреххлористым углеродом. Правильная форма краям пластины позволяет получить правильное соединение. Форма кромки может быть простой, V-образной, U-образной, переформованной и т. д. Выбор зависит от вида, толщины свариваемого металла.

Подходящий электрод вставляют в электрододержатель под углом 60-80 градусов. На следующем этапе потребуется выбрать ток и полярность. Сварка производится путем установления контакта электрода с поверхностью, а затем удаления его на необходимое расстояние для получения дуги. Когда дуга есть, металл плавится под температурой, в результате образуется жидкий материал для заполнения шва. Важно правильно вести и держать во время сварки электрод. Иногда требуется предварительная прокалка.

Даже новичку сделать хороший шов своими руками не составит труда, если он подробно изучит технологию. Если работа выполняется двумя электродами и более, то такая сварка делается пучком. Для потолочного наложения швов на металлических изделиях может понадобиться вертикальный держатель, который упрощает процесс работы.

Образование дуги

Дуга образуется между электродом и материалам, который подлежит свариванию. Тепло, выделяемое во время описываемого процесса, плавит кромки двух соединяемых элементов, а вместе с ней и присадочный металл. Ручной метод требует от сварщика должной квалификации. Приходится работать сразу двумя руками, поскольку в одной находится держатель с электродом, а другой осуществляется подача проволоки.

Хороший мастер знает, как важно в процессе поддерживать короткую длину дуги, не допуская соприкосновения электрода с металлом. Если используется метод TIG AC, значит, дугу получают от источника, в качестве которого выступает генератор. Вырабатываемая искра и есть проводящая среда, в которой ток протекает внутри защитного газа, а электрод загорается на расстоянии 1.5 мм.

Формирование швов

Как только появляется дуга, начинается работа по созданию сварного шва. Держатель в этом случае потребуется переместить в центр зоны сварки, где размер окружности зависит от диаметра используемого электрода. Держатель наклоняют и держат под углом в 15 градусов. Из присадочного прутка металл подается вручную, когда это необходимо.

Нередко сварщик может использовать технологию быстрого чередования. Она характеризуется тем, что в момент создания соединения необходимо быстро продвигать держатель и добавлять присадочный металл. То есть, как только продвигается электрод, добавляется и металлический пруток. Однако нужен немалый опыт, чтобы постоянно оставаться в зоне распространения защитного газа, поскольку только он защищает от окисления и загрязнения.

Если используется пруток из металла, обладающего низкой температурой плавления, к примеру, алюминий, то его следует держать дальше от дуги, но не выходя из зоны, где есть защитный газ. Если не соблюдать это условие, то проволока расплавится быстрее, чем вступит в контакт с обрабатываемой поверхностью. Когда шов планируется закончить, дугу постепенно уменьшают. В этом случае удается избежать появления трещин на краях шва. Красивое соединение всегда зависит от уровня опыта и мастерства сварщика.

Распространенные ошибки

Очень важно правильно настроить сварочную установку на работу, подобрать толщину электрода, рассчитать мощность. Немаловажно правильно держать оборудование с электродом и присадочную проволоку. Большинство новичков не могут удержать необходимое расстояние от электрода до материала, в результате тот прилипает. Становится сложно работать, шов получается неровный.

Залипают материалы и при неверно выбранной толщине электрода или слишком сильной мощности тока, когда металл расплавляется быстрее, чем попадает к месту обработки. Конечно, и у мастеров иногда липнет электрод, но это случается реже, поскольку они способны соблюсти необходимое расстояние, принимая во внимание присадочный материал. Если правильно сформировать кромку, то и работать будет легче. Есть несколько доступных вариантов.

Квадратная

Используется, когда толщина металлической пластины составляет от 3 до 5 мм. Обе кромки для сварки должны быть расположены на расстоянии от 2 до 3 мм друг от друга.

V-образная

Она используется, когда толщина пластин составляет от 8 до 16 мм. Обе кромки скошены с образованием угла около 70° до 90.

Применяется при толщине заготовок больше чем 16 мм, где сварку можно выполнить на обеих сторонах. Обе кромки скошены таким образом, чтобы образовать двойное V.

Одинарная и двойная U-образная

Применяется при толщине больше чем 20 мм. Подготовить край сложно, но соединение получается хорошим. Для шва требуется меньше присадочного металла. Еще одна ошибка начинающих сварщиков – неправильно подобранный электрод. Есть неплавящиеся и плавящиеся.

Неплавящиеся электроды

Не расходуются во время сварочных работ, поэтому и получили такое название. Они сделаны из углерода, графита или вольфрама. Углеродные электроды более мягкие, в то время как вольфрамовые и графитовые твердые и хрупкие. Углеродные и графитовые могут использоваться только для сварки с прямой полярностью.

Плавящиеся

Расплавляются и подают присадочный материал. Они сделаны из того же металла, который нужно сварить.

Расходуемые электроды могут быть следующих двух типов:

Первые имеют форму непрерывного провода. Их необходимо использовать только с прямой полярностью. Они не обеспечивают экранирования расплавленного металла от атмосферного кислорода и азота. Следовательно, сварные швы, полученные этими электродами, имеют более низкую прочность, более низкую пластичность и коррозионную стойкость. Они ограниченно применяются при ремонте или выполнении некачественной работы, чаще для сваривания изделий из кованого железа и мягкой стали. В современной практике используются крайне редко.

Вторые обладают покрытием из флюсового материала, который наносится по всему сварочному стержню. Флюс в процессе сварки обеспечивает экранирование зоны расплавленного металла от атмосферного кислорода и азота. Этот поток также предотвращает образование оксидов и нитридов. Флюс химически взаимодействует с оксидами, присутствующими в металле, и образует низкотемпературный плавкий шлак. Он остается на верхней части сварки, поэтому его можно легко убрать после затвердевания шва. Качество сварки, производимой покрытым электродом, намного лучше.

В следующем видео рассазывается о сварке электродами.

Все о сварке электродами

Какие бывают электроды для сварки

Электроды для сварки

Для восстановления различных изделий из металла основным инструментом стали электроды для сварки. Однако с развитием технологии сфера их применения расширилась.

Назначение и классификация

Такая продукция популярна как на крупных предприятиях, так и среди частников. Кроме того, популярные разновидности и существующие марки электродов используются для одинаковых целей.

Поэтому до того, как приступить к cварке, надо знать, какие расходники потребуются в том или ином виде деятельности:

- при ремонте;

- соединении деталей;

- устранении трещин;

- наплавлении металла;

- для резки.

В каждом отдельном случае потребуется особое вещество, которое вводится в состав электрода или его покрытия. Поэтому назначение и цена каждой разновидности отличаются. Разнообразие продукции привело к тому, что появилось много нестандартизированных названий, круг применения которых узок.

Поэтому основным классификатором стал материал стержня, из которого продукция сделана.

Из неметаллических вариантов можно выбрать:

- для пайки меди;

- угольные для резки плавления отверстий в различных марках стали;

Металлические бывают неплавящимися и плавящимися. К первым относят группу товаров, которые сами непосредственно не участвуют в создании сварочного шва:

- для работы в аргоновой среде;

- лантанированные с высокостабильной дугой и низкой температурой расплавления;

- торированные с повышенной стоимостью к коррозии;

- иттрированные с повышенной стойкостью.

Плавящие электроды непосредственно расплавляют кромки соединяемых деталей.

- 5 марок углеродистых, 23 легированных и 28 высоколегированны стальных;

- чугунные;

- из цветных металлов – меди, бронзы, алюминия.

Одним из главных классификаторов стала химическая составляющая.

Исходя из этого можно выделить такие разновидности:

- Руднокислые с повышенной скоростью плавления. Используются для инверторных и трансформаторных аппаратов, что делает их самыми распространенными среди прочих марок. При сварке выделяют много едкого дыма, что разрушает здоровье операторов и требует принятия повышенных мер по охране труда.

- Рутиловые с добавкой двуокиси титана. Более безопасные, чем предыдущие. Характеризуются низким разбросом окалины и формируют аккуратный шов.

- Смешанные рутил-целлюлозные.

- Фтористо-кальциевые для работы с постоянным обратным током.

- Органические с целлюлозным покрытием. С ними сварщику удобно работать в любой позе, с постоянным и переменным током.

- Ильменитовые с плавной и стабильной дугой.

Состав и свойства электродов

Самое важное свойство в разделении сварных расходников по типу сварки, для которого они пригодны. Необходимо рассматривать самые широко используемые из них.

Для точечной сварки

При таком способе соединения в качестве шва выступает точка размером с диаметром рабочей поверхности стержня. Чаще всего это металлический электрод с основой из меди, изготовленный в соответствии с ГОСТом-14111-90. Окружность его изменяется от 10 до 40 мм.

Для выполнения работ необходимо точно подобрать его размер и тип рабочей поверхности:

- цилиндрический;

- конический;

- сферический или со скошенным рабочим концом;

- с переходным цилиндрическим участком;

- сплошной или составной.

Мастера иногда сами затачивают электрод, но при этом нужно удостовериться в соответствии инструмента предъявляемым требованиям и по мере необходимости выбраковывать неподходящие экземпляры.

Это происходит при увеличении рабочей зоны более чем на 20% от первоначального габарита.

Преимуществами подобного вида сварки стали:

- простота выполнения;

- эстетика сварочного пятна;

- высокая производительность;

- использование инверторов в процессе работы.

Недостатком считается низкая герметичность шва.

Для ручной дуговой

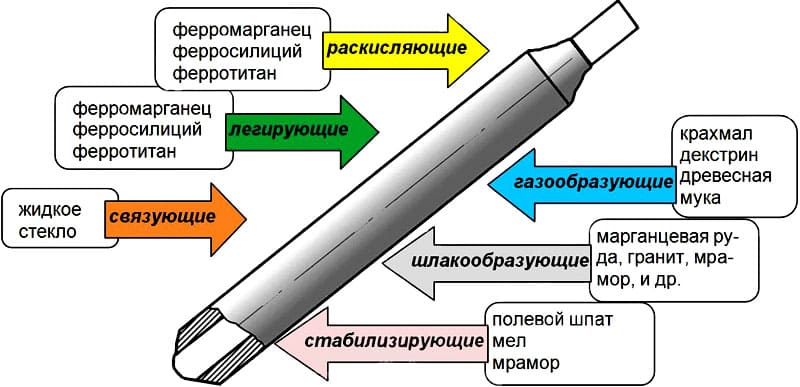

В этом случае следует рассматривать характеристики обмазки, которая применяется для стабилизации дуги во время выполнения операции. Каждая из классификаций сварочных электродов здесь предусматривает каждую особенность как материала свариваемых деталей, так и свойства покрытия, позволяющего выполнить наиболее качественный шов.

Среди электродов для дуговой сварки выделяются самые популярные:

- Легированные, с химическими добавками для улучшения эксплуатационных характеристик. У подобного инструмента в маркировке имеется буква Т.

- Если в названии стержня есть литера У, то в процессе производства использованы металлы с повышенным содержанием углерода. Подобные соединения увеличивают механическую прочность соединения на разрыв до 600 МПа.

- Популярны электроды из конструкционной стали, помечаемые знаком Н. Они предназначены для напайки металлов для усиления специализированных эксплуатационных качеств соединения.

Другие виды

Для ручной и электродуговой сварки существуют не только электроды в виде отдельных стержней.

В зависимости от потребностей и условий работы в качестве расходников можно применять:

- Сварочную проволоку из медного, алюминиевого сырья. Она изготавливается в соответствии с ГОСТом 2246-70, который допускает 77 разновидностей сердечников – низкоуглеродистых, низко- и высоколегированных, цветных металлов. Толщина стержня составляет 0,3-12,0 мм в случае ручного применения, до 3 мм для полуавтоматов и 2,5 мм для автоматической сварки. Для наплавочных работ есть более толстые виды проволоки. Для прочности и чистоты шва, повышения устойчивости горения дуги и уменьшения разбрызгивания окалины рекомендуется использовать омедненные типы изделий.

- Следующая разновидность материала для сварки – порошковая, флюсовая или самозащитная проволока. Ее используют в полуавтоматических аппаратах в виде металлической оболочки с наполнением из ферросплавов, минералов, химикатов, рудных пород. Этот компонент предназначен для защиты стыка из железа от окисления, легирования, раскисления соединения и стабилизации дуги. С помощью этой технологии появилась возможности отказаться от применения газовых баллонов.

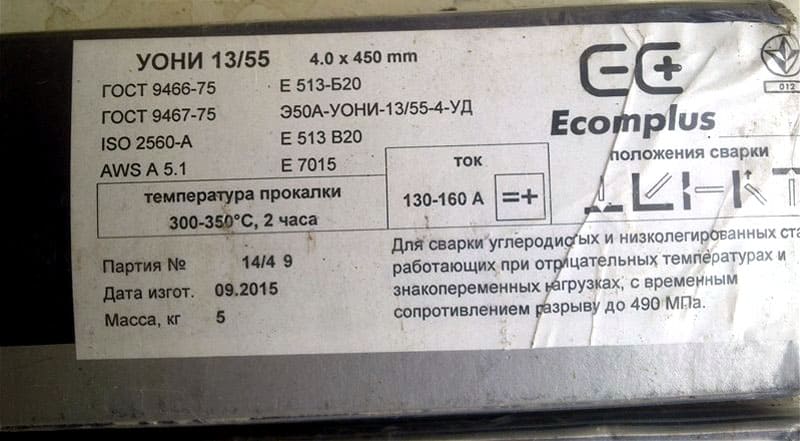

Значение маркировки

Обозначение электродов на упаковке стандартизировано для всех производителей.

Показателей много, поэтому нужно разобраться хотя бы с основными из них:

- Первым проставляется тип стержня. Буква Э означает предназначенные для ручной сварки с помощью дуги, А – пластичность шва, а цифра – предел механической прочности.

- Далее печатают марку электрода. Это название предписывается ГОСТом или патентуется производителем самостоятельно.

- Диаметр стержня указывается в мм.

- Назначение маркируется заглавными литерами У, Л, Т, В, Н.

- Толщина покрытия (обмазки) -толстое Д, тонкое М, среднее С, максимальное Г.

- Групповой индекс включает показатели стойкости шва к коррозии, его жаропрочность, максимальную рабочую температуру и прочие характеристики для специалистов

- Химический состав обозначен буквами по названию основного элемента и их комбинаций.

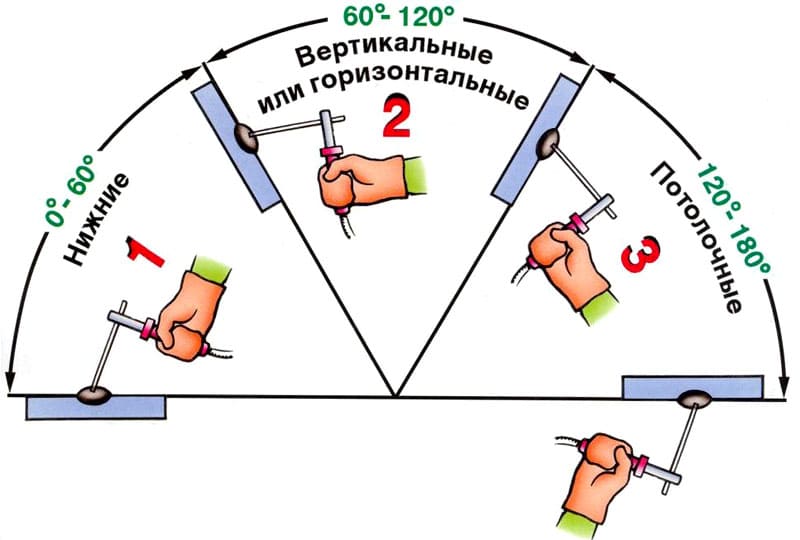

- Положение, в котором надо работать с электродом, имеет 3 варианта. Вертикальное указано цифрой 2, универсальное – 1, горизонтальное в вертикальной плоскости – 3, для сварки нижних углов – 4. Это международный стандарт маркировки.

Марки качественных электродов

Среди продукции различных изготовителей есть фирмы, ставшие наиболее популярными на рынке сварочных расходников за счет качества, низкой стоимости и доступности для потребителей.

Среди таких производителей выделяют:

- Российский бренд УОНИ, продукция которого выпускается также в ближнем зарубежье. Работают со всеми видами стали и чугуна. Получаемые швы соответствуют требованиям отечественных стандартов.

- Японская компания Kobelco сертифицировала линейку продукции Lb-52U с надежной защитой внутри стыка, легким отбитием шлака, минимальным количеством окалины. Продукция аттестована НАКС.

- Предприятие ESAB представляет несколько типов электродов. ОК 94.25 работают с чугуном, оловянной бронзой, цветными металлами. ОК 96.20 для сварки алюминия без использования инертных газов. ОК 61.30 для обработки нержавеющей стали под термической нагрузкой.

Кроме того, распространена продукция таких заводов, как KISWEL (Южная Корея); Ресанта; Lincoln Electric (США), QUATTRO ELEMENTI (Италия).

Всё, что вам нужно знать про электроды для сварки

Сварочный электрод — это первый предмет, с которым вам придется столкнуться, если вы захотите освоить азы сварки. Именно электроды вы будете использовать для формирования шва. При этом неважно, какую технологию вы выберите. Это может быть как ручная дуговая, так и полуавтоматическая сварка в среде защитного газа.

Если вы придете в магазин и попросите показать вам электроды для сварочного процесса, то наверняка удивитесь их разнообразию. Производители выпускают десятки марок различного диаметра и назначения. Вы не сможете купить первые попавшиеся электроды, поскольку они могут не подойти для ваших задач. Чтобы облегчить новичкам задачу мы решили составить краткую статью с основной информацией. В этой статье мы расскажем всё, что вам нужно знать про сварочные электроды. Вы узнаете, из чего делают электроды для сварки и какие они бывают.

Общая информация

Сначала определимся с термином. Сварочный электрод (он же сварочный стержень) — это пруток, изготовленный из электропроводного материала, который служит проводником тока от сварочного аппарата к детали. Сейчас выпускается более сотни различных марок электродов, предназначенных для выполнения самых разнообразных задач. В том числе, для резки металла.

Ниже вы можете видеть, из чего сделаны электроды для сварки. Стандартный электрод может иметь длину от 25 до 45 сантиметров. При производстве используется электродная сварочная проволока, которая затем покрывается слоем обмазки или защитного покрытия. Покрытие защищает сварочную зону от окисления и улучшает качество шва. Конец электрода оставляют без покрытия, чтобы можно было вставить стержень в держатель.

Электроды могут быть плавящимися и неплавящимися. Плавящиеся электроды неустойчивы к теплу сварочной дуги и быстро уменьшаются в размерах. При плавлении смешиваются с основным металлом в сварочной ванне, и таким образом формируется шов. Их необходимо заменять по мере необходимости, но не рекомендуется оставлять слишком короткий электрод в держателе.

Неплавящиеся электроды изготавливаются из тугоплавких металлов, который способны выдерживать температуру до нескольких тысяч градусов. Сварочные электроды плавят металл, при этом сами практически не меняются в размере. Здесь шов формируется только благодаря основному металлу.

Диаметр электродов

У каждого электрода есть свой диаметр. При этом разделяют два диаметра: диаметр самого электрода с покрытием, и диаметр сварочной проволоки, из которой стержень изготовлен. Первый диаметр используется чаще всего.

Самый популярные — сварочные электроды 3 мм. 3 миллиметрам равен диаметр стержня. Электроды 1 мм и электроды 2 мм используются реже. Электроды для сварки диаметром 1 мм вообще применяются только для сварки тонких металлических деталей. Например, стальных листов. Есть еще толстые электроды, например электроды 5 мм. Они тоже используются нечасто, поскольку ими варят металлы большой толщины. К тому же для применения толстых электродов необходим очень мощный сварочный аппарат.

Диаметр подбирается исходя из толщины металла. Обычно это одинаковые значения. Например, для сварки металла толщиной 2 мм зачастую применяют электроды диаметром тоже 2 мм.

Тип покрытия

Выше мы писали, что у электродов может быть покрытие или обмазка, которая защищает шов от окисления и стабилизирует дугу. Существует несколько типов обмазки: кислое (обозначается буквой А), основное (буква Б), целлюлозное (буква Ц), рутиловое (Р), смешанное покрытие (когда используется несколько типов обмазки одновременно).

Самые распространенные покрытия — основное и рутиловое. Новичкам рекомендуем выбирать электроды с рутиловой обмазкой, поскольку такими стержнями гораздо проще варить.

Пространственное положение

Поначалу вы скорее всего будете варить только горизонтальные швы. Но со временем обучитесь варить и в других пространственных положениях. Например, в вертикальном или потолочном. Для выполнения таких работ необходимы специальные электроды, предназначенные для этого. Перед покупкой убедитесь, что выбранные вами электроды подходят для выполнения ваших задач.

Назначение электродов

Также многие электроды предназначены только для сварки определенных металлов. Желательно знать заранее, что вы будете варить. Если сталь, то покупайте электроды, предназначенные для стали. Не стоит брать стержни для другого металла.

Маркировка

Вся информация, которую мы описали выше, обычно описывается в коротком наборе цифр и букв. Этот набор называется маркировкой или маркой электродов. Мы подробно рассказывали об этом здесь. Прочтите обязательно, чтобы научиться читать маркировку.

Выбор электродов

Итак, мы знаем, из чего состоит электрод, и какие у него существуют разновидности. Этой информация в целом достаточно для того, чтобы пойти в магазин и правильно выбрать электроды. Но для некоторых новичков этой информации недостаточно. Они хотят знать, какие лучше остальных, какую марку выбрать, какого производителя.

К сожалению, не существует единого ответа на эти вопросы. Перед выбором электродов необходимо знать, ЧТО вы собираетесь варить и КАК. Можно, конечно, купить электроды для сварки чугуна и варить ими нержавейку, но не удивляйтесь плохому качеству работ.

Совет один: опирайтесь на не советы из интернета, а на свои потребности. Кто-то вам скажем, что надо просто покупать электроды МР-3 и не заморачиваться. Это не плохой совет, если вы собираетесь варить бочку и больше ни на что не рассчитываете. Но если вы желаете совершенствовать свои навыки, то вам придется разобраться в марках электродов, а не слепо доверять «экспертам».

Хранение

Хранение электродов — это тема, которую многие почему-то обходят стороной. И зря. Ведь новичок может соблюдать технологию сварки и в целом варить правильно, но шов будет некачественным из-за того, что нарушены условия хранения. А сварщик из-за своей неопытности спишет все на плохой сварочный аппарат, неудобные условия работы или любые другие причины.

Да, при неправильном хранении электроды действительно способны значительно ухудшить качество готового сварного соединения. А все из-за влаги, которую электроды активно впитывают. По этой причине не рекомендуется хранить электроды во влажных душных помещениях, например, подвалах. Также не храните электроды на земле, даже если они в коробке. И вообще не используйте коробки для хранения. Замените их на специальный футляр. Его необязательно покупать, можно сделать самому из отрезка ПНД трубы.

Ведь коробка — это просто упаковка электродов, она не предназначена для длительного хранения в гараже или на антресолях. Постарайтесь, чтобы в помещении не было сильных перепадов температур. Это очевидно, но многие оставляют электроды в неотапливаемом гараже на всю зиму, а затем удивляются, почему стержни крошатся или почему дуга не зажигается.

Вместо заключения

Теперь вы знаете, из чего сделаны электроды для сварки, и какие типы электродов существуют. Мы также постарались дать несколько проверенных рекомендаций касаемо выбора и хранения электродов, чтобы вам было проще определиться с покупкой. Поначалу вам будет казаться, что это очень сложная тема и что вы никогда в ней не сможете разобраться из-за большого количества различных марок. Но, поверьте, со временем вы осознаете, что это одна из самых простых тем в сварке. Желаем удачи в работе!

Скрепляя швы стальные на века: всё, что нужно знать про электроды для сварки новичку и профессионалу

Скрепление поверхностей и массивов различных материалов – неотъемлемая часть работ на любой стройке. О таких «соединителях» как гвоздь, клей, скобы или цементный раствор знают все. А сможете ли вы без раздумий назвать предмет, благодаря которому можно надёжно скрепить воедино два куска металла? Всё верно – это электроды для сварки сталей и сплавов. На первый взгляд, они кажутся простым расходным материалом, не требующим особого внимания. Увы, в данном случае логика «Бери любой, все они одинаковые!» не сработает, поскольку сварка относится к ответственным процессам, к которым нельзя подходить без должной подготовки. Как же выбрать подходящую модификацию, не затратив нерационально много времени и сил? Стоит просто обратиться к нашей новой статье — ведь сегодня редакция Homius поделится со своими читателями теоретическими знаниями о сварочных электродах, а также тонкостями их выбора. Если вы всерьёз задумались освоить навыки сварки, изучите внимательно предложенный материал.

Технические особенности: конструкция и принцип работы

Думаем, большинство из вас хотя бы раз в жизни видели электрод. Да, в конструктивном плане герой нашего обзора имеет весьма простой внешний вид – стержень с небольшим узким основанием и более широкой основной частью. На самом деле, в данном случае подходит утверждение: «Всё гениальное – просто». Основная тонкая часть, именуемая сердечником, изготавливается из определённого вида стали или сплава. Обволакивающее сердечник утолщение именуется покрытием и может иметь различный состав, влияющий на сферу использования электрода.

С точки зрения техники выполнения сварки, происходит всё следующим образом:

- тонким основанием электрод закрепляется в электродержателе, после чего сварщик осуществляет контакт расходного материала со швом;

- под воздействием электрического тока металл сердечника начинает плавиться, заполняя собой пространство между двумя стыкуемыми участками;

- покрытие (либо смазка) постепенно испаряется, образуя вокруг рабочей зоны защитный «купол», улучшающий качество работы и предотвращающий возможное окисление кромок.

Виды электродов для сварки металлов и сплавов по различным характеристикам

Каждый сварщик обязан чётко знать отличительные черты различных видов электродов. Чтобы эти знания были максимально систематизированными и понятными, мы собрали героев нашего обзора в отдельные группы по различным показателям. Именно эти критерии позволят выбрать наиболее оптимальный вариант.

Классификация по типу плавления

По этому признаку принято деление на два характерных вида – плавящиеся и неплавящиеся.

К первым относится изделия, которые в процессе сварки превращаются в расплавленный металл, а после отвердевания становятся единым целым с обеими кромками, выступая своеобразным «клеем».

Представители неплавящегося типа, наоборот, имеют сопротивляемость высоким температурам и износу. Их основная цель – стабилизировать дугу. Для наплавки придётся использовать специальную сварочную проволоку.

Классификация по виду покрытия

Не менее значимым и показательным критерием является тип защитного покрытия на сердечнике. Превалирующее большинство производителей предпочитает использовать следующие варианты в своих продуктах:

- основное покрытие (горячая смесь из углекислого магния, кальцита и щепотки флюорита), отлично подходящее к работе с углеродистыми и нержавеющими сталями любого уровня сложности и нагрузки;

- рутиловая обмазка, состоящая из двуокиси титана. Это решение идеально для новичков, поскольку не создаёт большого количества искр и предотвращает разбрызгивание проволоки;

- целлюлозная «оболочка», наоборот, характеризуется образованием массы брызг, но при этом позволяет надёжно «запечатывать» самые требовательные и сложные швы, не боясь в некоторых ситуациях даже чугуна;

- кислые покрытия (в составе присутствует оксид марганца либо железа) лучше использовать только на крупных предприятиях или специальных комплексах ввиду высокой токсичности. Тем не менее, они позволяют достигнуть максимальной скорости при сварке.

Производители могут предлагать и смешанные покрытия, применение которых актуально при сложных комплексных процедурах (например, под водой)

ФОТО: elektrodi.info

Обратите внимание! На современном рынке можно встретить и электроды без покрытия. Думаем, не составит особого труда представить, как они выглядят… Конечно! Это обычная сварная проволока с легирующими примесями, позволяющими достигнуть максимального результата. Но для применения подобной модификации понадобится полуавтомат либо более продвинутое оборудование.

Классификация по диаметру электрода

Диаметр сварочного стержня также имеет значение. Измеряется он исключительно в миллиметрах и зависит от толщины стали. Вот наиболее распространённые значения, встречающиеся на сегодняшний день:

Классификация по положению в пространстве

Наконец, производители и сварщики классифицируют героев нашего обзора по их расположению в процессе сварки. Данный критерий разделяет всю продукцию на пять положений: горизонтальное, вертикальное, нижнее, потолочное либо универсальное. Какое из них выбрать – каждый, в соответствии с поставленными задачами, решает сам.

Расшифровка маркировки на электродах – что скрывают таинственные буквенные и цифровые коды

Благодаря предыдущему разделу, вы сможете определиться, какую модификацию лучше приобрести для конкретных потребностей – более подробно эту тему рассматривать не имеет смысла. Но давайте представим картину: приходите вы в магазин, обращаетесь к продавцу, он приносит продукцию марок МР-3, УОНИ-13/55 и ЦЧ-4. Какие из них брать? Профессионал быстро определит необходимый вариант, но что использовать новичкам? Всё просто – нужно знать расшифровку кодов, заложенных производителем. Давайте же без промедления разберёмся в этом тонком вопросе.

Для образца возьмём вышеупомянутую марку УОНИ и на её примере рассмотрим наиболее популярные коды, присутствующие на большинстве упаковок.

Итак, смотрим на маркировку, показанную на скриншоте, и расшифровываем всё по порядку.

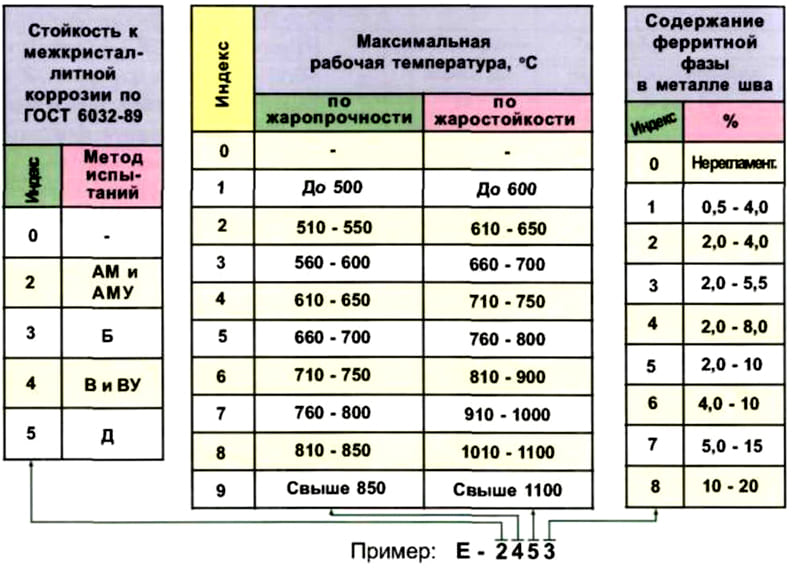

Сначала мы видим надпись Е513. Буквой Е обозначают едкие электроды. Цифра 513 скрывает сразу несколько параметров. 5 – это сопротивление готового шва коррозии. 1 – указывает на жаропрочность, а 3 – на рабочую температуру стыка. Значения для каждой цифры разные, поэтому лучше ориентироваться по таблице, приложенной ниже.

Следующий блок (Б20) также указывает на ряд параметров. Литера «Б» говорит нам о наличии определённого покрытия на электроде. Расшифровку смотрите в таблице ниже.

Цифра 2 в блоке рассказывает покупателю о положении электрода в пространстве:

Переходим к следующей строчке, содержащей массу важной информации. Кодом «Э» обозначается принадлежность к ручной дуговой сварке (полуавтомат лучше сочетается с проволокой). Последующей цифрой указывается значение предела прочности шва. Наконец, шифр «А» говорит нам о высокой ударной вязкости соединения, а следовательно, и пластичности.

Следующий ряд знаков обозначает марку (в нашем случае УОНИ-13/55) – наименование зависит от производителя. Следом идёт обозначение диаметра.

Предпоследняя буква в строке рассказывает покупателю о соответствии продукта определённому типу металла, либо возможности выполнять особые работы (например, наплавку).

Последним кодом указывают толщину покрытия на стальном сердечнике:

Вот и все тонкости. Теперь вы без труда определите необходимую для своих задумок марку электродов.

Полезный совет! Многие начинающие сварщики забывают о такой важной теме, как хранение сварочных стержней в надлежащих условиях. В итоге, полезный расходный материал может отсыреть и потерять свои рабочие свойства. Чтобы этого избежать, нужно складывать подобную продукцию в сухом месте, защищённом от внешних воздействий.

Также существуют и профилактические меры. О них – в приложенном ниже видео:

Читайте также: