Зачистка околошовной зоны после сварки гост

Обновлено: 29.05.2024

Сварка радиантных труб, их элементов и коллекторов радиантных труб должна быть выполнена в соответствии с положениями настоящего стандарта и ТД, утвержденной в установленном порядке.

6.7.1 Специальные требования

6.7.1.1 При подготовке к сварке сталей и сплавов аустенитного класса кроме общих положений (см. 6.5) должны быть учтены специальные требования, изложенные в настоящем подразделе.

6.7.1.2 Требования к испытаниям на сопротивляемость образованию трещин в сварных соединениях

Сварочная проволока каждой партии должна быть проконтролирована на стойкость к образованию горячих трещин при сварке.

Требования к испытаниям на сопротивляемость образованию горячих трещин в сварных соединениях должны соответствовать ГОСТ Р ИСО 17641-1, ГОСТ Р ИСО 17641-2 и ГОСТ Р 54790.

Металл сварного шва и зоны термического влияния сварки аустенитных сплавов на никелевой основе чувствителен к воздействию окружающей атмосферы (в том числе влажности), масел и прочих загрязнений, которые приводят к образованию горячих трещин и пор. Для предотвращения образования горячих трещин требуется организация сварочных работ.

При разработке технологии сварки аустенитных сталей (или сплавов) на никелевой основе необходимо учитывать:

- технологические особенности сварного соединения (требования к подогреву при сварке, термообработке и пр.);

- возможность образования дефектов, особенно холодных и горячих трещин, специфичных для каждого свариваемого сплава;

- возможность образования горячих трещин при отсутствии зазора между свариваемыми кромками стыковых соединений для обеспечения свободной усадки металла;

- необходимость и достаточность обеспечения механических свойств сварного соединения в соединениях сплавов разной толщины не ниже, чем у сплава, обладающего меньшими показателями указанных свойств.

Сварочная проволока каждой партии должна быть проконтролирована на стойкость к образованию холодных трещин при сварке.

Требования к испытаниям на сопротивляемость образованию холодных трещин в сварных соединениях должны соответствовать ГОСТ Р ИСО 17642-1, ГОСТ Р ИСО 17642-2 и ГОСТ Р 56143.

Сварочные материалы, предназначенные для выполнения сварных соединений, к которым предъявляются требования по стойкости к МКК, перед использованием должны быть подвергнуты испытаниям на склонность к МКК по ГОСТ 6032. Испытание сварочных материалов на склонность к МКК допускается совмещать с испытанием на склонность к МКК сварных соединений, для сварки которых они предназначены.

6.7.1.3 Каждая партия электродов независимо от наличия сертификата подвергается контрольным испытаниям для определения технологических свойств, а также склонности к образованию трещин по ГОСТ 9466.

Результаты контроля технологических свойств должны удовлетворять требованиям ГОСТ 9466.

6.7.1.4 Резка изделий из сталей и сплавов аустенитного класса, а также обработка кромок под сварку должны быть выполнены механическими способами.

В случае применения термической (пламенной) резки на кромках должен быть удален механическим способом слой металла до полного устранения всех неровностей, цветов побежалости и возможных горячих трещин.

6.7.1.5 Для предотвращения дефектов при сварке в защитных газах и возможного снижения коррозионной стойкости металла шва сварочную проволоку перед использованием необходимо обезжирить ацетоном высшего сорта (ГОСТ 2768).

6.7.1.6 Для уменьшения перегрева, обеспечения коррозионной стойкости и оптимальных механических свойств сварку соединений небольшой толщины (менее 8 мм) необходимо вести при максимально возможной скорости.

6.7.1.7 При многослойной сварке каждый проход выполняют после охлаждения предыдущего до температуры ниже 100 °C и тщательной зачистки (абразивным камнем или металлическими щетками из нержавеющей стали).

6.7.1.8 Для предотвращения горячих трещин в сварных соединениях (толщиной 10 мм и более) сталей и сплавов с аустенитной структурой рекомендуется следующее:

- аргонодуговую сварку и ручную дуговую как плавящимся, так и неплавящимся электродом выполнять при минимальной длине дуги, без поперечных колебаний усиленными валиками;

- автоматическую сварку осуществляют на пониженных скоростях с минимальным числом проходов;

- кратеры швов тщательно заплавлены до получения выпуклого мениска или вышлифованы при запрете выводить кратеры на основной металл;

- в случае вынужденного обрыва дуги до ее повторного возбуждения необходимо убедиться в отсутствии горячей кратерной трещины, при наличии трещины кратер удалить механическим способом;

- сварщики, допущенные к сварке сталей и сплавов аустенитного класса, должны быть обучены приемам борьбы с горячими трещинами.

6.7.2 Технология сварки

Режим сварки должен обеспечить оптимальные значения темпа деформаций, скорости охлаждения и погонной энергии сварки для получения благоприятной структуры и сопротивления образованию трещин.

6.7.2.1 Сварка стыкуемых элементов должна быть выполнена под руководством специалиста аттестованными сварщиками, имеющими опыт аргоно-дуговой сварки труб (отливок, поковок) из аустенитных сталей и сплавов. Сварщики должны пройти специальное обучение по отработке технологии сварки центробежнолитых и деформированных труб с фасонными отливками, отводами, фланцами с полным проплавлением корневого шва.

Перед изготовлением сварных радиантных труб предприятие обязано выполнить производственную аттестацию технологии сварки в соответствии с [29].

6.7.2.2 При выполнении корневого шва и отсутствии зазора в стыке или при зазоре не более 0,5 мм аргоно-дуговая сварка должна быть осуществлена без подачи проволоки, а при наличии зазора от 0,5 до 1,5 мм - с подачей проволоки.

6.7.2.3 Зажигание и гашение дуги должны быть выполнены или на кромке трубы, или на уже наложенном шве на расстоянии от 20 до 25 мм от конца шва. Зажигание дуги на поверхности трубы не допускается.

6.7.2.4 Рекомендуемый расход аргона в горелке - от 8 до 10 л/мин, на поддув во внутреннюю полость трубы - от 5 до 7 л/мин.

6.7.2.5 Для защиты сварочной ванны корневого слоя при аргоно-дуговой сварке следует устанавливать заглушки с подачей инертного газа внутрь полости. Подачу аргона во внутреннюю полость трубы необходимо начинать не менее чем за 2 - 2,5 мин до начала сварки.

6.7.2.6 Подача аргона в горелку должна быть прекращена через 5 - 8 с после обрыва дуги, и в течение этого времени струю аргона следует направлять в кратер для защиты металла от окисления.

6.7.2.7 Поверхность корневого шва со стороны внутренней поверхности трубы (отливки) должна быть ровной с усилением (1 +/- 0,5 мм) и с плавным переходом к основному металлу, что следует проверять с помощью эндоскопа.

В случае превышения указанного усиления сварной шов подвергают шлифовке с внутренней стороны. При этом не допускается повреждение внутренней стороны трубы (отливки).

6.7.2.8 Во избежание прожога металла корневого шва второй слой рекомендуется выполнять с подачей присадки.

6.7.2.9 Аргоно-дуговую сварку осуществляют на возможно короткой дуге узкими валиками при силе тока от 80 до 100 А. Ручную дуговую сварку выполняют электродами диаметром 3 мм при силе тока от 80 до 90 А или электродами диаметром 4 мм при силе тока от 100 до 120 А. Перед гашением дуги сварщик должен заварить кратер и вывести место обрыва дуги на шов на 8 - 10 мм против направления сварки. Последующее зажигание дуги осуществляют на металле шва на расстоянии от 12 до 15 мм от кратера. Вывод кратера и зажигание дуги на основном металле труб (отливок) не допускаются.

6.7.2.10 После наложения каждого слоя (валика) проводят визуальный осмотр шва на отсутствие дефектов. Дефектные участки шва должны быть удалены механическим способом и заварены вновь.

Поверхность каждого наплавленного валика перед наложением последующего слоя следует зачищать механическим способом (абразивным кругом или щетками из нержавеющей стали) и обезжирить. Каждый технологический слой, особенно кратер, необходимо проконтролировать на предмет обнаружения горячих трещин. Сварку сталей и сплавов, проявляющих склонность к образованию горячих трещин (в том числе коррозионно-стойких сплавов на никелевой основе), следует осуществлять на режимах с ограничением погонной энергии.

Для исключения трещин в кратерах необходимо обеспечить их полное заполнение с образованием выпуклой поверхности.

6.7.2.11 При сварке высоколегированных аустенитных сталей и сплавов на железоникелевой основе следует ограничивать температуру свариваемой поверхности стыка. Сварку последующего слоя шва выполняют после охлаждения предыдущего слоя ниже 100 °C. При сварке теплоустойчивых сталей руководствоваться инструкциями предприятия-изготовителя, согласованными с независимыми экспертными материаловедческими организациями.

6.7.2.12 Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполняющего эти швы.

6.7.2.13 Клеймо на деформированных трубах (изготовленных из стали марки 20Х25Н20С и сплавов марок 05Х20Н32Т, 10Х20Н32ТЮ и др.) наносят на расстоянии от 20 до 50 мм от шва, глубина клеймения - не более 0,5 мм.

6.7.2.14 Клеймо на центробежнолитых трубах наносят на наплавленную и зашлифованную площадку диаметром от 10 до 12 мм, расположенную в околошовной зоне на расстоянии от 30 до 50 мм от шва.

6.7.2.15 Допускается обозначение клейм сварщиков приводить на схеме трубы, приложенной к паспорту.

6.7.3 Требования к качеству сварных соединений

Требования к качеству сварных соединений радиантных труб, их элементов и коллекторов радиантных труб должны соответствовать положениям настоящего стандарта и НТД, утвержденных в установленном порядке.

6.7.3.1 Сварные соединения труб (центробежнолитых, деформированных), бобышек, фланцев, фасонных отливок, гнутых и штампосварных отводов должны быть выполнены с полным проплавлением по всему периметру стыка.

6.7.3.2 Усиление корневого шва с внутренней стороны должно быть в пределах от 0,5 до 1,5 мм, местная "утяжка" (ослабление) шва - не более 0,5 мм.

Усиление шва с наружной стороны свариваемых элементов должно быть в пределах (1,5 +/- 1,0) мм.

6.7.3.3 В сварных соединениях не допускаются следующие внешние дефекты:

- трещины всех видов и направлений;

- свищи и пористость;

- подрезы, наплывы, прожоги и незаплавленные кратеры;

- смещение и совместный увод кромок свыше норм, предусмотренных настоящим стандартом и НТД, утвержденных в установленном порядке;

- несоответствие формы и размеров швов требованиям чертежа, проекта и настоящего стандарта.

6.7.3.4 В сварных соединениях не допускаются следующие внутренние дефекты:

а) трещины и микротрещины всех видов и направлений;

б) непровары швов, провисание корня шва;

в) свищи, поры в виде сплошной сетки;

г) единичные шлаковые и газовые включения шириной (диаметром) свыше 10% от толщины стенки, длиной более 0,25·S (S - толщина стенки), количество дефектов допускаемых размеров должно быть не более 5 шт. на стык;

д) цепочки пор и шлаковых включений, имеющих суммарную длину дефектов более толщины стенки на участке шва, равном десятикратной толщине стенки, а также отдельные дефекты с размерами, превышающими указанные в перечислении г) настоящего подпункта;

е) скопление газовых пор и шлаковых включений на отдельных участках шва свыше 5 шт. на 1 см 2 площади шва; при этом максимальный линейный размер отдельного дефекта по наибольшей протяженности не должен превышать 1,5 мм, а сумма их линейных размеров в стыке - 3 мм.

6.7.3.5 Предел прочности сварных соединений центробежнолитых труб должен быть не ниже фактического предела прочности основного металла труб.

6.7.4 Контроль качества сварных соединений

Контроль качества сварных соединений радиантных труб, их элементов и коллекторов радиантных труб должен быть выполнен в соответствии с положениями настоящего стандарта и НТД, утвержденной в установленном порядке.

6.7.4.1 Контроль качества сварных соединений элементов проводят следующими методами:

- визуально-измерительным контролем (ВИК);

- цветным методом неразрушающего контроля (НК);

- механическими испытаниями, в том числе испытаниями на длительную прочность;

- испытаниями на межкристаллитную коррозию (по требованию ТД на изделие);

- металлографическими исследованиями (по требованию ТД на изделие);

6.7.4.2 Требования к оценке качества контрольных сварных соединений должны соответствовать данным, приведенным в таблице 12.

Зачистка околошовной зоны после сварки гост

ГОСТ Р 55724-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ. СОЕДИНЕНИЯ СВАРНЫЕ

Non-destructive testing. Welded joints. Ultrasonic methods

Дата введения 2015-07-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным предприятием "Научно-исследовательский институт мостов и дефектоскопии Федерального агентства железнодорожного транспорта" (НИИ мостов), Государственным научным центром РФ "Открытое акционерное общество "Научно-производственное объединение "Центральный научно-исследовательский институт технологии машиностроения" (ОАО НПО "ЦНИИТМАШ"), Федеральным государственным автономным учреждением "Научно-учебный центр "Сварка и контроль" при Московском государственном техническом университете им.Н.Э.Баумана"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 371 "Неразрушающий контроль"

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

1 Область применения

Настоящий стандарт устанавливает методы ультразвукового контроля стыковых, угловых, нахлесточных и тавровых соединений с полным проваром корня шва, выполненных дуговой, электрошлаковой, газовой, газопрессовой, электронно-лучевой, лазерной и стыковой сваркой оплавлением или их комбинациями, в сварных изделиях из металлов и сплавов для выявления следующих несплошностей: трещин, непроваров, пор, неметаллических и металлических включений.

Настоящий стандарт не регламентирует методы определения реальных размеров, типа и формы выявленных несплошностей (дефектов) и не распространяется на контроль антикоррозионных наплавок.

Необходимость проведения и объем ультразвукового контроля, типы и размеры несплошностей (дефектов), подлежащих обнаружению, устанавливаются в стандартах или конструкторской документации на продукцию.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.001 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 18353* Контроль неразрушающий. Классификация видов и методов

ГОСТ 18576-96 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые

ГОСТ Р 55725 Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования

ГОСТ Р 55808 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 А-развертка: Форма представления ультразвукового сигнала на экране ультразвукового прибора, при котором ось абсцисс представляет время, а ось ординат - амплитуду.

3.1.2 акустическая ось: Линия, соединяющая точки максимальной интенсивности акустического поля в дальней зоне преобразователя и ее продолжения в ближней зоне.

3.1.3 АРД-диаграмма: Графическое изображение зависимости амплитуды отраженного сигнала от глубины залегания плоскодонного искусственного отражателя с учетом его размера и типа преобразователя.

3.1.4 боковое цилиндрическое отверстие: Цилиндрический отражатель, расположенный параллельно поверхности ввода.

3.1.5 дефект: Каждое отдельное несоответствие продукции установленным требованиям.

3.1.6 иммерсионный способ: Акустический контакт через слой жидкости, толщиной больше пространственной длительности акустического импульса для импульсного излучения или нескольких длин волн для непрерывного излучения.

3.1.7 контактный способ: Акустический контакт через слой вещества толщиной менее половины длины волны.

3.1.8 контролепригодность: Свойство объекта, характеризующее его пригодность к проведению диагностирования (контроля) заданными средствами диагностирования (контроля).

3.1.9 мера (калибровочный образец): Образец из материала определенного состава с заданными чистотой обработки поверхности, режимом термообработки, геометрической формой и размерами, предназначенный для калибровки (поверки) и определения параметров ультразвукового прибора неразрушающего контроля.

3.1.10 мертвая зона: Область, прилегающая к поверхности ввода, в пределах которой не регистрируются эхо-сигналы от несплошностей.

3.1.11 настроечный образец: Образец, изготовленный из материала, аналогичного материалу объекта контроля, содержащий определенные отражатели; используется для настройки амплитудной и (или) временной шкалы ультразвукового прибора.

3.1.12 несплошность: Нарушение однородности материала.

3.1.13 плоскодонный отражатель: Плоский отражатель, имеющий форму диска.

3.1.14 преобразователь: Электроакустическое устройство, имеющее в своем составе один или более активных элементов и предназначенное для излучения и (или) приема ультразвуковых волн.

3.1.15 стрела преобразователя: Расстояние от точки выхода луча наклонного преобразователя до его передней грани.

3.1.16 точка выхода луча: Точка пересечения акустической оси преобразователя с его рабочей поверхностью.

3.1.17 щелевой способ: Акустический контакт через слой жидкости, толщиной порядка длины волны.

3.1.18 электромагнитоакустический преобразователь; ЭМА-преобразователь: Преобразователь, принцип действия которого основан на явлении магнитной индукции (эффекте Лоренца) или магнитострикции материала объекта контроля, при котором электрические колебания преобразуются в звуковую энергию или наоборот.

3.1.19 SKH-диаграмма: Графическое изображение зависимости коэффициента выявляемости от глубины залегания плоскодонного искусственного отражателя с учетом его размера и типа преобразователя.

3.1.20 браковочный уровень чувствительности: Уровень чувствительности, при котором принимается решение об отнесении выявленной несплошности к классу "дефект".

3.1.21 дифракционный способ: Способ ультразвукового контроля методом отражений, использующий раздельные излучающий и приемный преобразователи и основанный на приеме и анализе амплитудных и/или временных характеристик сигналов волн, дифрагированных на несплошности.

3.1.22 контрольный уровень чувствительности (уровень фиксации): Уровень чувствительности, при котором производят регистрацию несплошностей и оценку их допустимости по условным размерам и количеству.

3.1.23 опорный сигнал: Сигнал от искусственного или естественного отражателя в образце из материала с заданными свойствами или сигнал, прошедший контролируемое изделие, который используют при определении и настройке опорного уровня чувствительности и/или измеряемых характеристик несплошности.

3.1.24 опорный уровень чувствительности: Уровень чувствительности, при котором опорный сигнал имеет заданную высоту на экране дефектоскопа.

СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Pipeline valves. Welding and quality control of welded joints. Technical requirements

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (АО "НПФ "ЦКБА")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2016 г. N 91-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

4 Приказом Федерального агентства по техническому регулированию и метрологии от 1 августа 2017 г. N 775-ст межгосударственный стандарт ГОСТ 33857-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2018 г.

5 В настоящем стандарте реализованы основные положения СТ ЦКБА 025-2006 "Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования"

6 ВВЕДЕН ВПЕРВЫЕ

Настоящий стандарт распространяется на сварку узлов и конструкций трубопроводной арматуры из стали и железоникелевых сплавов для опасных производственных объектов (ОПО), атомных станций 4-го класса безопасности и других областей применения.

Стандарт устанавливает основные требования к сварочным материалам, подготовке кромок под сварку сборке, технологии сварки и термообработке сварных соединений, а также устанавливает методы, объем контроля и нормы оценки качества сварных соединений при проектировании, изготовлении и ремонте трубопроводной арматуры.

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений

ГОСТ 2.314-68 Единая система конструкторской документации. Указания на чертежах о маркировании и клеймении изделий

ГОСТ 12.1.005-88 Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.009-76 Работы погрузочно-разгрузочные Общие требования безопасности

ГОСТ 12.4.021-75 Системы вентиляционные. Общие требования

ГОСТ 2246-80* Проволока стальная сварочная

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 2246-70. - Примечание изготовителя базы данных.

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 5264-70 Швы сварных соединений. Ручная дуговая сварка. Основные типы, конструктивные элементы и размеры*

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. - Примечание изготовителя базы данных.

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытания на стойкость против межкристаллитной коррозии

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8713-79 Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы, конструктивные элементы и размеры

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами.

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы. Конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы. Конструктивные элементы и размеры

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 20295-85 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 23055-78 Классификация сварных соединений по результатам радиографического контроля

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24856-2014 Арматура трубопроводная. Термины и определения

ГОСТ 33260-2015 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору металлов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

1.1 Настоящий стандарт устанавливает требования к порядку проведения контроля, средствам контроля, персоналу, обработке и оформлению результатов контроля, а также требования безопасности.

1.2 Настоящий стандарт распространяется на сварные соединения и наплавленные покрытия оборудования и трубопроводов атомных энергетических установок (АЭУ) и других элементов атомных станций, выполненных в соответствии с требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих:

- требования к устройству и безопасной эксплуатации оборудования и трубопроводов АЭУ;

- требования к устройству и эксплуатации локализующих систем безопасности АС;

- требования к сварке и наплавке оборудования и трубопроводов АЭУ;

- правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже (ПК);

- правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС.

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ 25347 (ISO 286-2:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов

ГОСТ Р 50.05.05 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль основных материалов (полуфабрикатов)

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности

ГОСТ Р 50.05.15 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Термины и определения

ГОСТ Р 50.05.16 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Метрологическое обеспечение

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р ИСО 5577 Контроль неразрушающий. Ультразвуковой контроль. Словарь

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ Р 50.05.15, ГОСТ Р ИСО 5577, ГОСТ Р 55724, ГОСТ 23829, а также следующие термины с соответствующими определениями:

3.1 головная волна: Продольная волна, распространяющаяся вдоль контактной (и/или донной) поверхности контролируемого(ой) элемента (среды), и сопутствующие ей боковые (продольная и поперечная) волны.

3.2 дефект: Каждое отдельное несоответствие оборудования, трубопроводов и других элементов АС установленным требованиям.

3.3 эхо-сигнал; эхо-сигнал от отражателя; сигнал: Ультразвуковой сигнал, отраженный от неоднородности среды или границы раздела сред, вернувшийся к излучателю-приемнику.

3.4 условный размер (протяженность, ширина, высота) дефекта: Размер в миллиметрах, соответствующий зоне между крайними положениями преобразователя, в пределах которой фиксируют сигнал от несплошности при заданном уровне чувствительности.

3.5 эквивалентная площадь несплошности: Площадь плоскодонного искусственного отражателя, ориентированного перпендикулярно акустической оси преобразователя и расположенного на том же расстоянии от поверхности ввода, что и несплошность, при которой значения сигнала акустического прибора от несплошности равны.

3.6 эквивалентная высота корневой трещиноподобной несплошности: Высота углового перпендикулярного донной поверхности отражателя (двугранный угол паза и донной поверхности), расположенного на том же расстоянии от поверхности ввода, что и несплошность, при которой значения сигнала от несплошности и паза равны.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

АРД - диаграмма-график зависимости амплитуд эхо-сигнала, расстояния до несплошности, эквивалентного диаметра (или площади) несплошности;

АРДТ - диаграмма-график зависимости амплитуд эхо-сигнала, расстояния до несплошности, эквивалентного диаметра (или площади) несплошности, при УЗК методом «тандем»;

АСД - автоматический сигнализатор дефекта;

ВВЭР - водо-водяной энергетический реактор;

ГМО - головная материаловедческая организация;

ГЦТ - главный циркуляционный трубопровод;

КО - калибровочный образец;

НП - наклонный преобразователь;

НО - настроечный образец;

ПГВ - преобразователь головных волн;

ПК - правила контроля;

КД - конструкторская документация;

ПС - прямой совмещенный;

ПЭП - пьезоэлектрический преобразователь;

РБМК - реактор большой мощности канальный;

РУ - реакторная установка;

СПВЗ - с правом выдачи заключений;

СКО - среднеквадратичное отклонение;

СС - сварное соединение;

ТД - технологическая (техническая) документация;

ТКК - технологическая карта контроля;

УЗ - ультразвук (ультразвуковой);

УЗК - ультразвуковой контроль.

5 Общие положения

5.1 Общие требования

5.1.1 Настоящий стандарт включает методики УЗК:

- стыковых, угловых и тавровых СС с толщиной свариваемых элементов от 2 до 400 мм;

- предварительных (переходных) и усиливающих наплавленных покрытий из перлитной и аустенитной сталей на деталях и кромках СС при толщине наплавки от 4 до 40 мм и толщине основного металла не менее 10 мм;

- зоны сплавления антикоррозионных наплавленных покрытий, выполненных аустенитными материалами толщиной 4 мм и более.

5.1.2 Радиус кривизны околошовной наружной поверхности должен быть не менее 150-10 мм для продольных швов, 100-10 мм для наплавленных покрытий, 12,5-2 мм для кольцевых швов. Внутренний радиус кривизны сварной детали при УЗК угловых швов должен быть не менее 50-5 мм.

5.1.3 УЗК по методикам, представленным в настоящем стандарте, обеспечивает выявление несплошностей эквивалентной площадью не менее величин, указанных в действующих правилах контроля. Характер и действительные размеры несплошности не определяются, за исключением случаев, отмеченных в 7.3.1.11.

5.1.4 УЗК не гарантирует выявления несплошностей на фоне мешающих отражателей в виде неровностей усиления и корневой части шва, конструктивных элементов свариваемых деталей и структурных неоднородностей, если не предусмотрены специальные способы их обнаружения и идентификации. Не гарантируется выявление несплошностей в пределах мертвой зоны ПЭП, а также непосредственно под усилением шва: для обеспечения УЗК таких зон следует применять дополнительные операции УЗК.

5.1.5 В СС УЗК подлежат металл шва, зоны сплавления и термического влияния. При этом ширина контролируемой зоны основного металла определена требованиями ПК.

5.1.6 В СС деталей различной номинальной толщины ширину указанной зоны определяют отдельно для каждой из сварных деталей.

5.1.7 Ширину контролируемых участков основного металла определяют от границы сварного шва, включая наплавленные покрытия на кромках.

5.1.8 УЗК проводят после исправления дефектов, обнаруженных при визуальном контроле, контроле герметичности, капиллярной и магнитопорошковой дефектоскопии, если последние предусмотрены ТД.

5.1.9 Сдаточный контроль проводят после окончательной термообработки сварного соединения и восстановления наплавленных покрытий, если они предусмотрены технологическим процессом. Рекомендуется проведение технологического пооперационного контроля на промежуточных стадиях изготовления изделия. При этом следует учитывать, что результаты технологического и сдаточного контроля могут не совпадать.

5.1.10 Требования представителей служб контроля по созданию необходимых условий для выполнения работ по контролю являются обязательными для администрации организации (предприятия), представляющей изделие на контроль.

5.1.11 Документация по контролю, содержащая отступления от требований настоящего стандарта или включающая новые методические решения, должна получить оценку соответствия после испытания изделий.

5.2 Организация работ

5.2.1 Для выполнения штатного УЗК, осуществления технологической подготовки контроля, проведения подготовительных, проверочных, учебно-методических работ, а также для хранения аппаратуры, ПЭП, образцов, вспомогательных приспособлений и другого инвентаря должны быть организованы подразделения (лаборатории, участки, группы) УЗК. Администрация предприятия обязана выделить соответствующие площади и помещения.

5.2.2 Подразделение УЗК организуется и действует на основании положения о лаборатории, группе, участке, утвержденного руководителем предприятия.

5.2.3 Подразделение УЗК должно быть оснащено: УЗ-дефектоскопами, серийными и специализированными ПЭП, соединительными высокочастотными кабелями, комплектами КО, НО, ТД, электроизмерительной и радиотехнической аппаратурой для проведения проверочных и ремонтных работ (при наличии подразделения по ремонту), вспомогательными устройствами (шаблонами, шкалами и др.), подводкой сети переменного тока 110 и/или 220 В частотой 50 Гц, подводкой горячей и холодной воды, шкафами для одежды и обуви, лабораторными и канцелярскими столами, стеллажами, шкафами для хранения аппаратуры, образцов, запасных частей, документации, электротельфером, стабилизатором питающего напряжения, слесарным инструментом, средствами измерений; емкостями с контактной смазкой, тележками для установки и транспортирования дефектоскопов и другим оборудованием и материалами, необходимыми для выполнения УЗК в конкретных условиях.

5.2.4 Участки контроля в цехе, на монтажной площадке рекомендуется оснащать роликоопорами, кантователями, розетками сети переменного тока 50 Гц.

5.2.5 При проведении УЗК крупногабаритных изделий, а также в условиях монтажа и ремонта должны быть обеспечены следующие условия:

- леса и подмостки должны обеспечивать безопасное и удобное расположение контролера, аппаратуры и контролируемого изделия;

- яркие источники света (посты электросварки, резки и т.п.), расположенные на расстоянии менее 15 м от места проведения УЗК, должны быть экранированы;

- не допускается проведения работ, вызывающих вибрацию и загрязнение абразивной пылью контролируемого изделия, на расстоянии менее чем 10 м;

- при ярком дневном свете или сильном искусственном освещении, затрудняющем наблюдение изображения на экране дефектоскопа, должны быть приняты меры к затемнению экрана дефектоскопа или мест контроля.

5.2.6 Колебания напряжения в электрической сети, к которой подключают дефектоскопы, не должны превышать значений, указанных в техническом описании дефектоскопа.

При больших колебаниях напряжения дефектоскопы следует подключать через стабилизаторы.

5.2.7 УЗК проводят при температуре окружающего воздуха и контролируемой поверхности от 5 до 40 °С. Допускаются применение тепляков и подогрев металла.

5.2.8 Для изделий, допускающих кантование, проведение УЗК в потолочном положении не допускается.

5.2.9 Проведение ручного УЗК с 0 до 6 ч местного времени не допускается.

5.2.10 Рекомендуется проводить УЗК звеном в количестве двух контролеров. При этом один из них должен иметь право выдачи заключения.

5.2.11 Контролеры должны быть обеспечены специальной одеждой (костюмами, комбинезонами, халатами), обтирочными материалами (обрезками ткани с хорошей смачиваемостью), кремом для рук, мылом, полотенцами, блокнотами и пишущими инструментами. Нормы расхода специальной одежды и материалов устанавливаются предприятием (организацией) в зависимости от объемов и условий работы.

5.2.12 Подготовленные для работы поверхности необходимо проверить на соответствие требованиям 6.8.9, 6.8.10, непосредственно перед УЗК тщательно протереть ветошью и покрыть слоем контактной смазки.

5.2.13 Контактная смазка должна обладать достаточной смачиваемостью, вязкостью и однородностью, быть прозрачной для УЗ в рабочем диапазоне частот, легко удаляться с поверхности, быть безвредной для контролера и пожаробезопасной. При большой кривизне поверхности контролируемого изделия и при работе в вертикальном и/или потолочном положениях следует использовать контактную смазку более густой консистенции.

5.2.13.1 Вещества, входящие в состав контактной смазки, и сама контактная смазка не являются дефектоскопическими материалами и входному контролю не подлежат.

5.2.13.2 Некоторые применяемые типы контактных смазок приведены в приложении А.

5.3 Общие требования при подготовке к ультразвуковому контролю

5.3.1 Подготовку поверхности для проведения УЗК осуществляют соответствующие службы владельца объекта контроля, поэтому в обязанности контролера это не входит. Контроль проводят по ТКК.

5.3.2 Подготовка документации на контроль

5.3.2.1 Документы по 5.3.2 должны соответствовать требованиям настоящего стандарта, иметь номер и отражать рабочую технологию контроля конкретного СС, наплавленного покрытия.

5.3.2.2 ТКК должны содержать информацию о конструкции и категории объекта контроля, степени контроледоступности, схеме и направлениях прозвучивания, ширине зоны зачистки, конкретных номинальных параметрах УЗК (применяемая частота и углы ввода УЗ), параметрах сканирования (шаг), дефектоскопах и ПЭП, способах настройки диапазона развертки и чувствительности, оценку качества сварного соединения, разрядности работ.

5.3.2.3 Документацию по контролю должен разрабатывать специалист, имеющий уровень квалификации не ниже СПВЗ. Каждая ТКК должна быть подписана разработчиком технологии УЗК, проверяющим руководителем службы контроля с указанием даты и иметь учетный номер. При укрупнении объекта контроля (в том числе и на заводах-изготовителях) и на монтаже допускается использовать типовые ТКК.

5.3.2.4 Для серии однотипных соединений разрабатывают одну ТКК или технологический процесс.

5.3.2.5 Выбор схем прозвучивания, параметров УЗК проводят в соответствии с требованиями раздела 6.

5.3.2.6 ТКК, содержащие отступления от требований настоящего стандарта или включающие новые методические решения, должны проходить оценку соответствия в форме испытаний.

6 Требования к проведению ультразвукового контроля

6.1 Методики и операции ультразвукового контроля

6.1.1 Схемы контроля, направление(я) прозвучивания, характеристики ПЭП при УЗК стыковых, угловых и тавровых соединений трубопроводов, сосудов и листовых конструкций выбирают по таблицам 1 - 3 и рисункам 1 - 4, исходя из необходимости обеспечения прозвучивания центральным лучом всего сечения сварного соединения с учетом его толщины и конструкции.

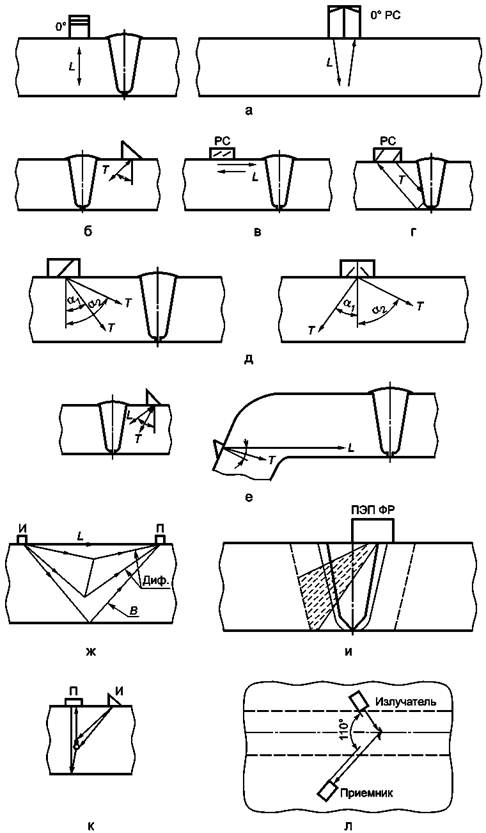

При УЗК СС и наплавок применяют следующие операции прозвучивания:

а) продольными волнами с углом ввода 0° (прямым ПЭП) (рисунок 1а);

б) поперечными волнами с углом ввода более третьего критического угла (33,5°) (рисунок 1б);

в) головными волнами (рисунок 1в);

г) поперечными волнами методом «тандем» или «корневой тандем» (рисунок 1г);

д) поперечными волнами с углом ввода более третьего критического угла двумя УЗ-пучками с одинаковыми и/или различными углами ввода (рисунок 1д);

е) продольными волнами с углом ввода более 10° (с одновременным возбуждением поперечных волн с углом ввода менее третьего критического угла) (рисунок 1е);

ж) дифракционно-временным способом (TOFD) (рисунок 1ж);

и) продольными и/или поперечными волнами с секторным сканированием луча [метод антенных (фазированных) решеток] (рисунок 1и);

к) дельта-методом продольными и/или поперечными волнами (рисунок 1к);

л) стредл-методом (рисунок 1л).

6.2 Стыковые сварные соединения

6.2.1 Стыковые СС толщиной более 60 мм при наличии доступа контролируют прямым лучом с двух поверхностей с обеих сторон шва по схемам, приведенным на рисунке 2а.

6.2.2 Стыковые СС толщиной менее 60 мм, кольцевые швы трубопроводов и сосудов внутренним диаметром менее 800 мм следует контролировать с одной поверхности прямым и однократно отраженным лучами (рисунок 2б).

6.2.3 Стыковые СС с удаленным усилением шва контролируют дополнительно прямым или прямым PC ПЭП, выбираемым по таблице 1.

6.2.4 Проведение УЗК с одной стороны с одной поверхности однократно отраженным лучом допускается в тех случаях, когда конструкция СС или основной металл одного из элементов не позволяют проводить УЗК с обеих сторон (поверхностей) соединения (рисунок 2в), при этом степень контроледоступности понижается на одну ступень, например СС труб с литыми деталями или наличие несплошностей в основном металле.

6.2.5 Стыковые СС, выполненные электронно-лучевой сваркой, контролируют по совмещенной схеме, приведенной на рисунках 2а, б, и по методу «тандем» или «корневой тандем» ПЭП с углом ввода от 45° до 50° на частоте от 1,8 до 2,5 МГц.

Зачистка сварных швов после сварки

В соединении металлических заготовок на сегодняшний день сварочные технологии находятся вне конкуренции. Это и наиболее распространенный, и самый экономичный способ изготовления сложных металлоконструкций. Сварка позволяет получать очень прочное соединение неограниченного количества элементов из металлов с однородным и эстетичным стыком. В то же время сварочный шов может стать самым уязвимым звеном конструкции из-за плохого качества работ. Зачистка дает возможность выявить брак в процессе выполнения соединений и устранить его задолго до начала эксплуатации конструкции.

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием "болгарки" или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

Каждая из технологий отличается нюансами и рекомендована в конкретном случае. В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок. Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность.

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Необходимость зачистки сварных швов

На заключительном этапе сварочных работ специалист очищает шов от шлака и окалины. Весь процесс состоит из трех простых этапов:

- Место сварного соединения по периметру обрабатывается одни из трех выше перечисленных методом.

- После этого поверхность полируется составом, предотвращающим окисление.

- Выполняется лужение сварного стыка.

Зачистка сварных швов производится с целью устранения изъянов поверхности и регламентируется положениями пунктов ГОСТа 9.402-80. К дефектам принято относить: трещины, свищи, лунки и кратеры, которые могут образоваться в местах сварного соединения.

Нужно строго соблюдать технологические нормы выполнения зачистки. Не допускаются любые отклонения от общепринятых стандартов. Желательно полностью использовать все возможности, которые предоставляет современная шлифовальная техника и химические реагенты.

Механическая зачистка сварных швов болгаркой

Наиболее востребованный и самый простой способ механической обработки - зачистка угловой шлифовальной машинкой или попросту болгаркой. Благодаря такому методу воздействия сварной шов можно очистить от окалины, окиси, заусениц и следов побежалости. Способ имеет очень весомое преимущество - низкую себестоимость. Для зачистки подбираются специальные насадки - абразивные круги определенной толщины и диаметра.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Обработка сварных швов химическим способом

Однако наиболее качественный результат достигается при условии комбинирования двух способов зачистки - механического и химического. Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Травление

Обработка выполняется непосредственно перед механической шлифовкой. Используется специальный химический состав, позволяющий создать на поверхности однородный слой. Метод травления успешно применяется в случаях, когда требуется удалить побежалость. Практикуется травление отдельных участков соединения или заготовки полностью. В последнем варианте подразумевается, что заготовка будет полностью погружена в раствор.

В случае полного окунания заготовки нет строго регламентированного времени на выполнение процедуры. При таком методе воздействия срок выдерживания определяется в индивидуальном порядке в зависимости от состава и вида металлов. Нужно подчеркнуть, что зачистка сварного соединения будет более эффективной, если прибегнуть к травлению методом пассивации. Его особенность заключается в том, что стык получает очень существенный бонус: увеличиваются его прочностные характеристики.

Пассивация

Суть процесса состоит в следующем. Для обработки металлической поверхности используется специальный химический состав. После его нанесения по всей плоскости образуется пленка. Она предотвращает старение металла и образование коррозии. С точки зрения взаимодействия реагентов это выглядит так: оксиданты размягчают верхний слой стали, взаимодействуют с ним и растворяют свободные частицы, которые не являются составляющей металлической заготовки. Помимо этого, состав активирует образование на поверхности защитной пленки.

Угловые сварные швы зачищать нужно в соответствии с требованиями Правил Гостехнадзора. Согласно его положениям, качество очистки контролирует сменный мастер, а результаты отображаются в технологической карте ремонта сварочных соединений.

Термическая обработка

Применяется в тех случаях, когда требуется зачистить остаточные напряжения внутренней части. Термообработка необходима в сваривании тонкостенных металлических конструкций. Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Все работы производятся в три этапа. Изначально прогревается шов и рабочая поверхность вокруг него. Он должен выдерживаться нагретым в течение небольшого отрезка времени (второй этап), после чего остыть естественным путем (третий, заключительный, этап). Благодаря таким простым манипуляциям восстанавливается прочность и пластичность металла в районе сварочного шва.

Контролировать соблюдение температурного режима можно разными способами. Наиболее распространенными являются измерения с помощью пирометра. Можно использовать тепловизор - специальное устройство, измеряющее температуру объекта на расстоянии. Менее эффективны методы контроля при помощи термокраски или термокарандаша, которые меняют свой оттенок в зависимости от температуры металла. Для их использования требуются практические навыки.

Зачистка швов после сварки: техника безопасности

При выполнении любого рода сварочных операций прежде всего необходимо подготовить соответствующим образом рабочее место, оборудование и оснастку. Следует использовать специальную защитную одежду и предусмотренные регламентом средства. Строго придерживаться требований норм пожарной безопасности.

Перед началом работ необходимо пройти инструктаж, о чем делается запись в рабочем журнале. К выполнению работ допускают штатные сотрудники в возрасте от 18 лет, прошедшие соответствующую подготовку.

Заключение

Качественный и эстетичный сварной шов получится только после финальной обработки стыка. Это обязательное условие выполнения любых видов сварочных работ. Обработать поверхность можно разными способами. Итоговая цель таких манипуляций состоит в том, чтобы привести элемент в состояние полной готовности. Основная часть операций регламентируется положениями ГОСТа. Удаление остатков сварки - это органичная составляющая процесса, направленного на получение нужного результата.

Читайте также: