Заготовительные операции при сварке

Обновлено: 28.04.2024

В машиностроении под заготовкой принято понимать полуфабрикат, поступающий на механическую обработку, в результате которой он превращается в годную для сборки деталь. Перед заготовительным производством стоит задача получения заготовок с максимальным приближением к форме и размерам готовой детали, максимально увеличить коэффициент использования металла, т.е. оставить на обработку резанием минимально необходимые припуски и уменьшить количество металла, обращаемого в стружку.

Основными методами получения заготовок являются:

– обработка металлов давлением (пластическое деформирование);

– получение заготовок из проката;

– получение заготовок методом сварки.

§ 7.1 Литейное производство

Литейное производство – это отрасль машиностроения, изготавливающая заготовки или детали (отливки) путём заливки расплавленного металла заданного химического состава в литейную форму, полость которой имеет конфигурацию отливки. Рассмотрим некоторые способы литья.

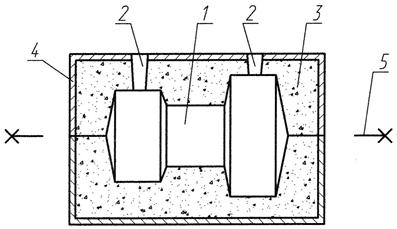

Литьё в земляные формы. Схема литья показана в землю показана на рис. 7.1. На рисунке обозначены 1 – отливка (получаемая заготовка), 2 – каналы для заливки расплавленного металла, 3 – формовочная смесь, 4 – опока (стальной ящик для формовочной смеси), 5 – линия разъёма литейной формы. Сначала изготавливают металлическую или деревянную модель. Эту модель помещают в незатвердевшую формовочную смесь и соединяют две полуформы. Этот процесс называется формовкой. Формовочная смесь состоит в основном из песка и отверждаемой смолы. После затвердевания формовочной смеси полуформы разъединяют, извлекают модель, вновь соединяют две полуформы и в образовавшуюся полость через каналы заливают расплавленный метал. После застывания металла полуформы разъединяют по линии разъёма и извлекают отливку. Формовочная смесь используется один раз, так как при извлечении отливки форма разбивается, рассыпается. Для получения новой отливки необходимо снова производить формовку. Модель используется многократно.

Рис. 7.1 Литьё в земляные формы

Литьё в землю – самый универсальный и распространённый способ литья. Он применяется во всех типах производства (единичном, серийном, массовом) и служит для получения самых различных по массе и конфигурации отливок из любых литейных сплавов.

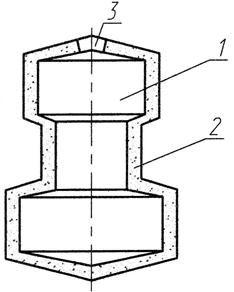

Литьё по выплавляемым моделям. Этот способ основан на применении моделей из легкоплавких материалов, например, из воска. Схема способа показана на рис. 7.2. На рисунке обозначены 1 – модель, 2 – оболочка, 3 – каналы для заливки расплавленного металла. Сначала изготавливают легкоплавкую модель. Затем эта модель покрывается слоем огнеупорных покрытий. После затвердевания оболочки, производят заливку расплавленного металла, не извлекая модель. При заливке металла модель сразу расплавляется до жидкого состояния и вытесняется из оболочки заливаемым металлом. После застывания металла оболочка разрушается и остаётся отливка требуемой конфигурации.

Данным способом можно получат отливки массой до 150 кг. Преимуществами способа являются отсутствие линии разъёма, более высокая точность и меньшая шероховатость по сравнению с литьём в землю.

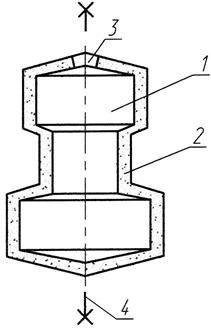

Рис. 7.2 Литьё по выплавляемым моделям Рис. 7.3 Литьё в оболочковые формы

Литьё в оболочковые формы. Схема способа показана на рис. 7.3. На рисунке обозначены 1 – модель, 2 – оболочка, 3 – каналы для заливки расплавленного металла, 4 – линия разъёма формы. Сначала изготавливается металлическая или деревянная модель, которая покрывается слоем огнеупорных красок и покрытий на основе фенолформальдегидных смол. Толщина покрытия составляет 5…15 мм. После затвердевания покрытия получается оболочка. Она разрезается по линии разъёма, модель извлекается, а две полуформы вновь соединяются. Поучается оболочка, внутри которой образуется полость требуемой конфигурации. В эту оболочку заливается расплавленный металл. После застывания металла оболочка разрушается и остаётся отливка требуемой конфигурации.

Данным способом можно получат отливки массой до 150 кг. Преимуществами способа являются более высокая точность и меньшая шероховатость по сравнению с литьём в землю. Модель может использоваться многократно.

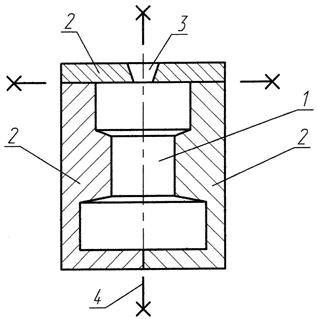

Литьё в кокиль. Кокиль – это металлическая литейная форма. Отливки получают путём свободной заливки расплавленного металла в кокиль. Схема способа показана на рис. 7.4. На рисунке обозначены 1 – полость, 2 – детали кокиля, 3 – канал для заливки расплавленного металла, 4 – линия разъёма формы. Перед заливкой внутренние поверхности кокиля обмазывают огнеупорными красками и подогревают до 300…500ºС. После застывания металла части кокиля разъединяют и извлекают отливку.

Рис. 7.4 Литьё в кокиль

Стойкость кокиля составляет 300…500 отливок. Точность размеров отливки и качество поверхности значительно выше, чем при литье в землю. Недостатком способа является трудоёмкость изготовления самого кокиля. Поэтому, он используется в серийном и массовом производстве.

§ 7.2 Получение заготовок методами

обработки металлов давлением

Обработкой давлением называют процессы получения заготовок и деталей машин методами пластического деформирования материалов. Это деформирование осуществляется силовым воздействием соответствующего инструмента на исходную заготовку из пластического материала.

Ковка. Оборудование – ковочные молоты и прессы. Инструмент называется молот. Он может иметь различную форму. Деформирование исходной заготовки осуществляется при ударном воздействии инструмента. Ковка состоит из чередования основных и вспомогательных операций. К вспомогательным операциям относятся периодический нагрев заготовки и смена инструмента. К основным операциям относятся:

1) осадка – это операция уменьшения высоты заготовки при увеличении площади поперечного сечения;

2) протяжка – это операция уменьшения площади поперечного сечения заготовки при увеличении её длины;

3) прошивка – это операция получения полостей или отверстий в заготовке за счёт вытеснения металла;

4) отрубка – это операция отделения части заготовки по незамкнутому контуру;

5) гибка – это операция придания заготовке изогнутой формы по незамкнутому контуру.

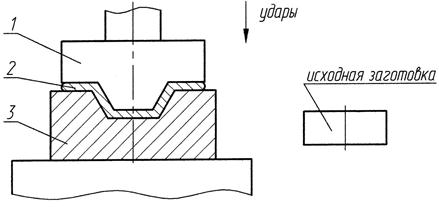

Рис. 7.5 Ковка в подкладных штампах

Для получения ковкой заготовок более сложной формы применяют подкладные штампы (рис. 7.5). На рисунке обозначены: 1 – молот (инструмент), 2 – получаемая заготовка, 3 – подкладной штамп. На рисунке также показана исходная заготовка простой цилиндрической формы. В процессе ковки молот наносит по исходной заготовке удары, осуществляя основные операции ковки. В результате заготовка принимает конфигурацию подкладного штампа. Причем объём и масса исходной и получаемой заготовки одинаковы.

Ковку применяют во всех типах производства, особенно для получения крупногабаритных заготовок. Точность и качество поверхности заготовки после ковки невысоки: 14…17 квалитет, Ra80.

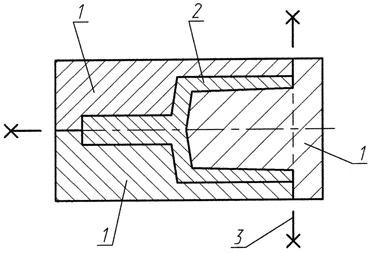

Объёмная горячая штамповка. Штамповка выполняется на различных прессах. Инструмент для штамповки называется штамп. Штамп предназначен для изготовления одного вида заготовки или детали. Он состоит из двух или трёх частей: одной неподвижной и подвижных. Неподвижная часть называется матрицей, подвижная – пуансоном. В соединённом состоянии части штампа образуют замкнутую полость определённой конфигурации. Схема штамповки показана на рис. 7.6, где обозначены: 1 – части штампа, 2 – полость, которая заполняется штампуемым металлом, 3 – линия разъёма частей штампа.

Рис. 7.6 Объёмная горячая штамповка

В качестве исходных для штамповки принимаются заготовки простой формы: цилиндрической, призматической. В процессе штамповки части штампа сводятся вместе, металл исходной заготовки пластически деформируется и принимает конфигурацию полости. Таким образом, в процессе штамповки могут быть получены заготовки сложной конфигурации, с большим приближением к форме будущей детали. Причём объём исходной и получаемой заготовки одинаков.

Штамп – это сложный и дорогостоящий инструмент. В то же время он применяется для получения одного вида заготовок. Поэтому штамповка применяется в серийном и массовом производстве, где штамп обрабатывает большие партии (сотни или тысячи штук) одинаковых заготовок, и стоимость штампа распределяется на все изготовляемые им заготовки. Преимущества штамповки: большое приближение формы заготовки к форме будущей детали и, соответственно, высокий коэффициент использования металла на операциях резания; высокая производительность; более высокая точность и качество поверхности по сравнению с операциями ковки. Приближение формы заготовки к форме детали сокращает количество операций обработки резанием и, соответственно, уменьшает стоимость механической обработки.

§ 7.3 Получение заготовок из проката

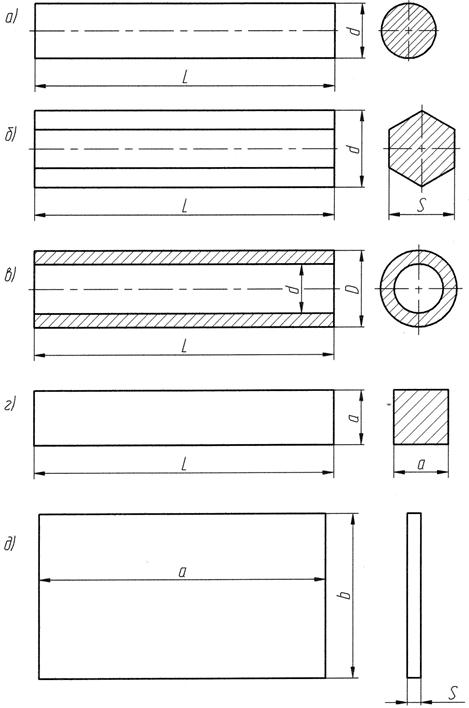

Металлургическая промышленность выпускает прокат различного профиля из различных марок материалов. На рис. 7.7 показаны некоторые виды проката: а) пруток – это прокат круглого сечения различных диаметров; диаметр d прутков регламентируется, длина поставляемых прутков не регламентируется и может быть различной: 4 метра, 6 метров и более.

б) прокат шестигранного сечения; регламентируется размер шестигранника S, диаметр описанной окружности D – это справочный размер.

в) трубный прокат; регламентируются наружный диаметр D и внутренний диаметр d.

г) прокат квадратного или прямоугольного сечения; регламентируется размер а.

д) листовой прокат; регламентируется толщина листа S, длина а и ширина b листа может быть различной, обычно не менее 1500 мм.

Рис. 7.7 Профили проката

Также существует фасонный прокат более сложного сечения. На машиностроительные предприятия металл поставляется большими партиями. Длина проката может быть различной, обычно от 4 до 9 метров. Для получения конкретной заготовки от проката нужного сечения и размеров отрезается кусок требуемой длины. Например, требуется получить заготовку круглого сечения диаметром 25 мм и длиной 100 мм. Для этого берётся пруток диаметром 25 мм и от него отрезается заготовка в 100 мм длиной, которая затем поступает на механическую обработку. Для резки металла используются различные способы: резка дисковой или ленточной пилой, резка абразивным кругом, газопламенная резка, плазменная резка, рубка на гильотинных ножницах и др.

Заготовки из проката имеют простую форму. Над ними не производится дополнительных заготовительных операций, поэтому они существенно дешевле штамповок. Но такая заготовка обычно не похожа по форме на будущую деталь. Поэтому, деталь полностью изготавливается методами обработки резанием, что приводит к увеличению числа операций резания, снижению коэффициента использования металла и, соответственно, повышению затрат на механическую обработку. Заготовки из проката используются в единичном и мелкосерийном производстве в тех случаях, когда экономически нецелесообразно изготавливать дорогостоящий штамп и тратить время на подготовку производства.

§ 7.4 Сварные заготовки

Сварка – это технологический процесс получения неразъёмных соединений из металлов, сплавов и других однородных и неоднородных материалов в результате образования атомно-молекулярных связей между частицами соединяемых материалов. В качестве исходных заготовок для сварки могут применяться прокат и литьё. Исходные заготовки соединяют друг с другом и сваривают. Вследствие этого сварная заготовка может иметь очень сложную конфигурацию при относительно простой и нетрудоёмкой технологии изготовления.

Вследствие неравномерных температурных полей при сварке и остывании сварные заготовки имеют внутренние напряжения. Поэтому, для снятия напряжений ответственные заготовки необходимо отжигать. Вследствие своей небольшой трудоёмкости и универсальности сварку применяют во всех типах производства. Например, в единичном – для получения заготовок корпусных деталей; в серийном или массовом – для соединения крупногабаритной и мелкой заготовки, для присоединения к базовой детали различных кронштейнов, проушин.

§ 7.5 Завершающие операции заготовительного производства

В основном к завершающим операциям относятся очистка заготовок от остатков формовочной смеси, пригаров, окалины, а также удаление облоя и литников (излишний металл на заготовке). Для этой цели используются пескоструйная, дробемётная очистка, галтовка и травление.

Пескоструйная очистка – это очистка заготовки струёй песка, подаваемого сжатым воздухом. Песчинки, летящие с большой скоростью, сбивают с заготовки остатки формовочной смеси, грязь, окалину, оставляя практически чистую металлическую поверхность. При дробемётной очистке вместо песка используется стальная или стеклянная дробь (мелкие шарики).

Галтовка используется для мелких и средних заготовок. Заготовки и песок или дробь засыпаются в барабан, который начинает вращаться в разных направлениях. В результате заготовки в барабане очищаются.

Травление – это очистка заготовок кислотой (для стали и чугуна) или щёлочью (для алюминия). Это самый качественный, но дорогостоящий метод очистки.

Вопросы для самоконтроля

1) В чём состоит сущность процессов литья?

2) Как получают литейную форму при литье в землю?

3) Из каких материалов изготавливают модель при литье по выплавляемым моделям?

4) При каких процессах литья модель используется многократно?

5) Какой способ литья является самым универсальным?

6) При каком способе литья литейная форма используется многократно?

7) Приведите определение термина «кокиль»?

8) В чём состоит сущность способов обработки металлов давлением?

9) Назовите основные операции ковки?

10) Сколько различных конфигураций заготовок или деталей можно получить при помощи одного штампа?

11) На сколько изменяется объём металла в процессах обработки давлением?

12) В каких типах производства целесообразно использовать поковки? Почему?

13) Какие вы знаете профили проката?

14) Какими преимуществами обладают заготовки из проката?

15) Как получить заготовку из проката?

16) Какими преимуществами обладают сварные заготовки?

17) Что используется в качестве исходных заготовок для сварных заготовок?

Охрана труда и использование безопасных способов сварки и резки

Электробезопасность. Поражение электрическим током происходит при касании токоведущих частей электропроводки и сварочной аппаратуры, которая применяется при дуговых, контактных и лучевых способах сварки. Токи, большие чем 0,05 А (при частоте 50 Гц), проходящие через тело человека, могут вызывать тяжелые последствия и даже смерть (> 0,1 А). Сопротивление человеческого организма в зависимости от обстоятельств (утомление, влажность кожи, состояние здоровья) изменяется в широких пределах (от 1000 до 20000 Ом). Напряжение холостого хода источников питания свободной дуги достигает 90 В, а сжатой дуги — 200 В. Поэтому при плохом состоянии сварщика через него может пройти ток, близкий к критическому (0,09 А).

Работающему с электросварочным оборудованием в целях безопасности необходимо соблюдать основные тербования: проверять надежность изоляции, использовать защитные ограждения, автоблокировки, заземление электрооборудования и его элементов, ограничение напряжения холостого хода источников питания (генераторов постоянного тока — до 90 В, трансформаторов — до 75 В).

Длина проводов между сетью и передвижным сварочным агрегатом не должна превышать 13 м. При работе в стесненных условиях или в закрытых сосудах сварочная установка должна быть снабжена блокирующим устройством для автоматического отключения сварочной цепи или снижения напряжения при обрыве дуги до 12 В. При сварке на переменном токе можно использовать устройство УСНТ-4. Корпуса сварочных аппаратов, каркасы распределительных щитов и корпуса шкафов управления должны быть заземлены медным проводом сечением не менее 6 мм 2 или стальным сечением не менее 12 мм 2 . Температура нагрева отдельных частей сварочного агрегата не должна превышать 75 °С.

К индивидуальным способам защиты относится работа в сухой, прочной спецодежде и рукавицах, не впитывающих влагу и металлическую пыль, в ботинках без металлических шпилек и гвоздей.

Необходимо соблюдение определенных условий работы (прекращение работы во время дождя и сильного снегопада при отсутствии укрытия; использование резинового диэлектрического коврика, резинового шлема и галош при работе внутри изделия, а также переносной лампы напряжением не более 12 В; проводить ремонт электросварочного оборудования и аппаратуры специалистами-электриками).

Защита органов зрения и открытой поверхности кожи. Электрическая сварочная дуга создает три вида излучения: световое, ультрафиолетовое, инфракрасное. Световое излучение действует ослепляюще, так как его яркость значительно превышает допустимые нормы. Ультрафиолетовое излучение даже при кратковременном воздействии на протяжении нескольких секунд вызывает заболевание глаз — электроофтальмию. Оно сопровождается острой болью и резью в глазах, слезотечением, спазмами век. Продолжительное действие ультрафиолетового излучения приводит к ожогам кожи. При продолжительном воздействии инфракрасного излучения происходит помутнение кристаллика глаза (катаракта), что приводит к ослаблению или потере зрения; тепловое воздействие вызывает ожоги кожи.

Защита зрения и кожи лица при дуговой сварке обеспечивается использованием щитков, масок или шлемов из жаростойких диэлектриков (фибры, пропитанной специальным раствором, фанеры и т. д.) с защитными стеклами — светофильтрами (размер 52×102 мм), которые задерживают и поглощают излучение дуги. В зависимости от мощности дуги применяют светофильтры различной степени прозрачности. Для защиты посторонних от излучения дуги в стационарных условиях сварку ведут в закрытых кабинах, а в монтажных условиях используют переносные щиты и ширмы. Тело защищают спецодеждой из крепкого брезента или сукна, иногда с асбестовой прослойкой.

Защита от отравления вредными газами, пылью и испарениями. Состав и количество вредных газов, пыли, испарений (аэрозолей) зависят от вида сварки, состава защитных сред (покрытий, флюсов, защитных газов),

основных и присадочных материалов. Количество сварочных аэрозолей и легких соединений при сварке составляет 10…150 мг на 1 кг расплавленного электродного металла. Основными составляющими являются оксиды железа (до 70 %), марганца, кремния, хрома, фтористые и другие соединения. Наиболее вредные из них — хромистые, марганцевые, фтористые соединения. Из газов, загрязняющих воздух, вредными считаются оксиды азота, углерода, фтористый водород и др. Кроме кратковременного отравления, проявляющегося в виде головной боли, обморочного состояния, тошноты, ощущения слабости, рвоты и других симптомов, отравляющие вещества, накапливаясь в тканях человеческого организма, могут вызывать хронические заболевания.

Особое внимание следует обращать на концентрацию марганцевых соединений в воздухе. Если она больше 0,3 мг/м 3 , то могут возникать тяжелые заболевания нервной системы. Больше всего вредных веществ выделяется при сварке покрытыми электродами, меньше — при автоматических способах сварки.

Основными мероприятиями, направленными на защиту от отравления вредными выделениями и на улучшение условий труда, являются:

- устройство общеобменной и, в большей степени, местной вентиляции;

- механизация и автоматизация сварочных процессов;

- применение изолирующих и защитных устройств.

В особо опасных случаях необходимо использовать индивидуальные методы защиты (респираторы с химическими реагентами, противогазы).

Пожарная безопасность. Причинами пожаров при сварочных работах могу быть искры, капли расплавленного металла и шлака (следует помнить, что их температура даже при падении с высоты 5…10 м составляет около 1850°С), неосторожное обращение с пламенем горелки при наличии горючих материалов вблизи рабочего места. Особенно велика вероятность пожара при ремонтных работах на действующих объектах, строительномонтажных работах, короче, в местах, специально не приспособленных для проведения огневых работ.

Основные требования пожарной безопасности изложены в «Правилах пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства». Места выполнения сварочных работ должны быть оснащены огнетушителями, ящиками с песком, лопатами и совками, бочками или ведрами с водой. Деревянные конструкции, расположенные ближе 5 м от места сварки, должны быть оштукатурены или оббиты листовым асбестом или жестью по ткани, смоченной в глинистом растворе.

В зоне попадания искр, брызг металла, шлака не должно быть легковоспламеняющихся или взрывчатых материалов, они должны отстоять на расстоянии не менее 30 м. Деревянные полы, настилы, помосты при необходимости должны быть смочены и защищены асбестом или металлом.

Обеспечение взрывобезопасности при сварочных работах на (или в) емкостях из-под горючих веществ достигается их тщательной очисткой от остатков нефтепродуктов и двухили трехкратной промывкой горячим 10 %-ным раствором щелочи с последующей продувкой паром или воздухом или многочасовым пропариванием с обязательным анализом проб воздуха из емкости. Газопроводы можно ремонтировать только после тщательной их продувки.

Травмы (удары, порезы) случаются при заготовительных и сборочносварочных работах, они обусловлены нарушением правил безопасных методов работы на металлорежущем оборудовании, отсутствием устройств для транспортировки и складирования тяжелых деталей, неисправностью транспортных средств (тележек, рольгангов, тросов, захватов), нарушением правил такелажных работ, неисправностью инструмента (кувалд, молотков, зубил, ключей и т.д).

Мерами по снижению травматизма, согласно основным правилам техники безопасности, являются соблюдение технологии заготовительных и сборочно-сварочных работ, полноценное оснащение рабочих мест и ответственное выполнение персоналом этих правил.

Требования техники безопасности при газовой сварке и резке

Основными источниками опасности при газопламенной обработке являются:

- взрывы ацетиленовых генераторов вследствие обратных ударов пламени, когда не срабатывает водяной затвор;

- взрывы кислородных баллонов в момент их открывания, если на штуцер баллона или на клапан редуктора попало масло;

- пожар в помещении, загорание волос или одежды; ожоги сварщика при неосторожном обращении с огнем;

- ожоги глаз, если сварщик не пользуется светофильтрами;

- отравление вредными газами, которые накопились вследствие отсутствия вентиляции.

Безопасные методы работы изложены в «Правилах техники безопасности и производственной санитарии при получении ацетилена, кислорода и газопламенной обработки металлов», а к выполнению газосварочных и газорезательных работ допускаются работники не моложе 18 лет, прошедшие специальное обучение с проверкой знаний безопасных методов труда.

Запрещается работать без водяного затвора или при его неисправности. Нельзя к одному водяному затвору присоединять несколько горелок или резаков.

Необходимо осторожно обращаться с карбидом кальция: хранить его в сухих, хорошо проветриваемых огнестойких помещениях; на месте выполнения работ хранить карбид кальция в неповрежденных барабанах с плотно закрытой крышкой, открывать ее с помощью инструмента, исключающего образование искр при контакте; защищать барабаны от толчков и ударов.

Кислородные баллоны следует защищать от толчков и ударов при транспортировке, используя специальные рессорные транспортные средства, тележки, носилки, контейнеры. На рабочих местах баллоны должны быть надежно закреплены в вертикальном положении на значительном расстоянии от нагревательных приборов и закрыты от прямых солнечных лучей. Не допускается совместное хранение баллонов с горючими газами и кислородом. Особенно нужно следить за отсутствием следов грязи и масла на штуцере вентиля кислородных баллонов.

Во время газопламенной обработки сварщики должны работать в спецодежде, рукавицах и защитных очках со стеклами Г-1, Г-2, Г-3, а сборщики при них — в очках B-1, В-2, В-3. С увеличением мощности пламени нужно использовать стекла с большим номером.

Если работа проводится в закрытых емкостях, то необходимо устроить приточно-вытяжную вентиляцию. К выполнению работ с жидкими горючими веществами допускаются только специально обученные работники, имеющие соответствующие свидетельства.

Использование жидких горючих веществ при работе в закрытых емкостях запрещается. При работе с бензином, керосином разрешается использовать только бензомаслостойкие шланги по ГОСТ 9356-75 с внутренним диаметром 6 мм и длиной не менее 5 м.

Требования безопасности при дефектоскопии сварных соединений

Большинство средств неразрушающего контроля в процессе работы частично или полностью находится под напряжением, поэтому при их эксплуатации необходимо придерживаться правил электробезопасности.

Особенно опасно эксплуатировать оборудование с напряжением более 1000 В (рентгеновские аппараты). Работающие на них операторы должны пройти производственное обучение и после сдачи экзамена получить свидетельство с указанием квалификационной группы персонала по технике безопасности. При проведении радиационной дефектоскопии нужно руководствоваться «Основными санитарными правилами работы с радиоактивными веществами и источниками ионизирующих излучений» (ОСП- 72/80) и «Нормами радиационной безопасности» (НРБ-76). В соответствии с последним документом установлены предельно допустимые дозы (ПДД) и уровни излучений.

Для лиц категории А (персонал — операторы) установлена ПДД, равная 3 бэр/год, а для лиц категории В (население) — 0,5 бэр/год. К категории Б относятся лица, работающие в помещениях, смежных с теми, где трудится персонал категории А, а также лица, находящиеся в границах санитарнопромышленных предприятий.

Среди лиц категории А выделяют две группы: группа 1 — лица, работающие в условиях превышения 0,3 годовой ПДД; они должны иметь приборы индивидуального дозиметрического контроля (КНД-2, ИФКУ-1, ДК-0,9) и находиться под медицинским наблюдением; группа 2 — лица, условия работы которых таковы, что дозы излучения не превышают 0,3 ПДД (работающие в границах санитарной защитной зоны, а также периодически посещающие контролируемую зону).

Для защиты от излучения нужно использовать экранирование — ослабление излучения слоем тяжелого материала (свинца, свинцового стекла, вольфрама, бетона и т.п). Защита должна обеспечивать снижение дозы на рабочих места до 2,8 бэр/год, а в смежных помещениях до 0,28 бэр/год.

При работе рентгеновских аппаратов и гамма-дефектоскопов на открытых площадках необходимо направлять источник излучений в сторону земли, удалять их от обслуживающего персонала, ограничивать время нахождения персонала возле источника излучения, устанавливать передвижные ограждения и защитные экраны, вещать знаки радиационной опасности. Зарядку и перезарядку источников -излучения должны проводить специализированная организация или персонал при соблюдении определенных условий. Сами дефектоскопы с источником ионизирующего излучения нужно хранить в специальных хранилищах.

Оказание первой помощи при несчастных случаях

При всех несчастных случаях прежде всего нужно вызвать скорую помощь, после чего немедленно приступить к оказанию первой помощи собственными силами. Эта помощь, оказываемая неспециалистами в области медицины, ограничивается остановкой кровотечения, перевязкой раны или ожога, искусственным дыханием, наложением шины при переломе, переносом или перевозкой пострадавшего.

Аптечка скорой помощи на участке или в бригаде должна содержать йодную настойку, бинты, вату, раствор борной кислоты, цинковые капли, капельницы для глаз, нашатырный спирт, соду, марганцовокислый калий, эфирно-валериановые капли, фанерные шины, подушку с кислородом или карбогеном.

При поражении электрическим током пострадавшему нужно оказать первую помощь: освободить от электрических проводов (с соблюдением техники безопасности), обеспечить доступ свежего воздуха, при потере сознания немедленно вызвать скорую помощь и до прибытия врача проводить искусственное дыхание.

При электроофтальмии на глаза нужно наложить повязку, смоченную в холодной воде, а лучше в слабом растворе пищевой соды или в 2 %-ном растворе борной кислоты, а потерпевшего желательно перевести в темное помещение.

При воспламенении на человеке одежды нужно накинуть на него любую тканевую вещь (брезент, мешок, одеяло) и прижать к нему; при наличии воды полить его водой. При потере сознания вынести на свежий воздух. При тяжелых ожогах осторожно снять одежду и обувь (лучше их разрезать), обожженное место смазать, наложить стерильный материал, затем вату и перевязать.

Ожоги от химических веществ смачивать водой в течение 10…15 мин. При ожоге кислотой делают примочку из содового раствора, а при ожоге щелочью — из раствора борной кислоты или слабого раствора уксуса.

При отравлении газами прежде всего необходимо вынести пострадавшего на свежий воздух, расстегнуть одежду, дать понюхать нашатырный спирт, растереть кожу, согреть, если холодно, сделать искусственное дыхание, дать подышать кислородом (особенно при отравлении в СО2).

В случае перегрева в летнее время на открытом воздухе (тепловой удар) потерпевшего нужно перенести в прохладное место, снять одежду, смочить голову и область сердца холодной водой, дать понюхать нашатырный спирт. При остановке дыхания восстанавливать его искусственно, пока потерпевший не придет в себя, дать ему выпить воды с солью.

Основные операции сварочного производства

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварочное производство — это комплекс технологических различных операций по изготовлению сварной конструкции в законченном виде.

Комплекс состоит из следующих операций:

1 — заготовительные (в том числе с дробе- или песко-очисткой);

2 — сборочные;

3 — сварочные;

4 — отделочные;

5 — вспомогательные;

6 — контрольные.

Каждая из перечисленных операций содержит определенный вид работ.

Заготовительные операции предусматривают изготовление заготовок и готовых деталей для сварных узлов различными способами.

Резка механическая и рубка — выполняются на листовых и комбинированных ножницах.

Резка заготовок термическим способом осуществляется ручной и машинной кислородной и плазменно-дуговой резкой.

Пробивку отверстий, гибку деталей и вырубку уступов производят на механических прессах в специальных штампах; гибку — в штампах или гибочных станках.

Правка заготовок, полос, листов выполняется на вальцах, механических и гидравлических прессах.

Зачистку заусенцев, окалины, ржавчины делают в галтовочных барабанах, либо дробеочисткой, а иногда — вручную.

Часто заготовки проходят различные виды механической обработки — точение, строгание, сверление, фрезерование, когда это требуется по чертежу. Заготовки часто подвергаются правке (рихтовке) на гидравлических прессах и механических — фрикционных.

При холодной гибке необходимо соблюдать условие, когда внутренний радиус гиба R≥25Sлиста (или R/S≥25),чтобы не было трещин.

Сборочная операция — предусматривает сборку и прихватку деталей перед сваркой. В процессе сборки детали закрепляют прижимами в приспособлениях, стендах, а иногда устанавливают вручную по разметке перед прихваткой.

Назначение приспособлений — обеспечивать быструю и точную сборку, стыковку элементов с удобством прихватки и последующей сварки с максимальным количеством сварки в нижнем положении.

В производстве чем больше серия изготовляемых деталей, тем выше степень механизации сварочных операций.

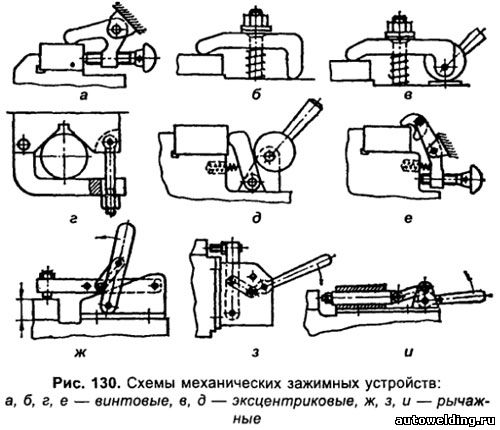

Универсальные приспособления бывают переносные и стационарные. Элементы прижима заготовок в приспособлениях перед прихваткой применяют различные: рычажные, эксцентриковые, клиновые, стяжки, струбцины, пневмо- и гидравлические прижимы.

Стационарные приспособления — по функциональному назначению бывают самые различные, но они также имеют определенные виды прижимов.

Операции сборки под сварку зачастую не представляют особых технических трудностей, но порядок и количество прихваток, а также их размеры влияют на качество сварной конструкции.

Прихватки должны быть длиной не более 20 мм, сечением 0,5 от сечения будущего шва и только в перекрываемых участках шва. Сварочный ток при прихватках должен быть выше сварочного на 20%, чтобы обеспечивался четкий провар при прихватке. Прихватки нужно выполнять «вразброс» — по логике ожидаемых деформаций и внутренних напряжений.

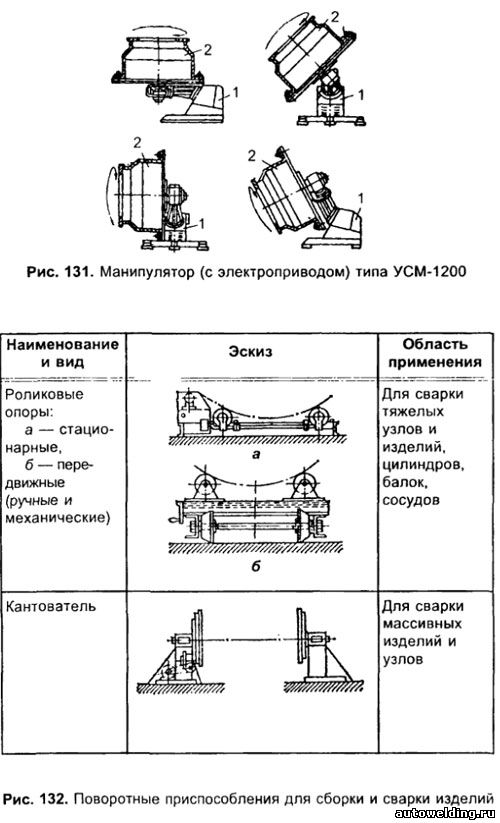

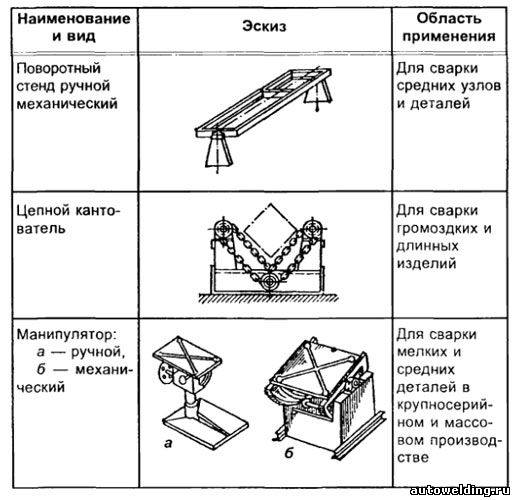

Сварочные операции — выполняются вручную электродами, полуавтоматической и автоматической сваркой — в зависимости от условий работы, конструктивных особенностей изделия. Для удобства и облегчения сварочных работ промышленностью выпускается много наименований вспомогательного сварочного оборудования, различного по назначению, и возможностям и грузоподъемности.

Позиционеры, кантователи различные (в том числе цепные) только поворачивают изделия в нужное положение.

Манипуляторы обеспечивают различный угол наклона изделия и поворота его в нужную позицию, регулируемую (сварочную) скорость вращения планшайбы (стола), а также маршевую скорость — для ускоренного поворота — вращения закрепленного на планшайбе сварного узла. Все вращатели, манипуляторы и позиционеры имеют электропривод с редукторной группой.

Грузоподъемность манипуляторов от 60 кг до 8,0 т (десять различных типов). Манипуляторы специального изготовления — до 100 т. Позиционеры имеют грузоподъемность от 0,5 до 4 т и обеспечивают только маршевую скорость при установке узла в удобном для сварки положении.

Кантователи обычно применяются для поворота нецилиндрических изделий вокруг оси. В зависимости от веса сварного узла они бывают с ручным и электроприводами.

В серийном производстве часто применяются кондукторы сварочные для некрупных узлов, в которых производится сборка, зажим деталей, затем — сварка в зажатом состоянии.

Основой приспособлений является жесткое основание со стойками, на которые устанавливаются прижимы, прихваты и т. д.

Сварочное производство подразделяется на следующие виды: единичное, мелкосерийное, серийное, крупносерийное.

При серийном производстве — специальные поточные линии с отдельно расположенными рабочими местами и иногда связанными между собой транспортными средствами. Ритмичность линии обеспечивается за счет накопителей и промежуточных складов. Широко применяются высокопроизводительные приспособления, полуавтоматы и автоматы для сварки. Примером такой линии может быть линия по производству пропановых баллонов с автоматической сваркой под флюсом стали толщиной 3 мм на остающейся подкладке.

Крупносерийное производство, например, сборка, сварка кузовов автомобилей, дисков автомобильных колес грузовиков, производство сварных труб большого диаметра, бытовых титанов, огнетушителей, различных сварных узлов автотракторного производства. Этот вид производства оснащен и механизирован более совершенными средствами сборки и сварки.

Общее правило для процесса сварки — это равномерное теплораспределение (тепловложение) от дуги по всему сварному узлу небольшими дозами, а значит, грамотная очередность и протяженность наложения всех швов, и по возможности большая скорость сварки, хотя и сечение шва будет невелико. Наложением последующих слоев катет шва доводят до размера. При большой скорости сварки меньше погонная энергия, величина которой влияет на деформации и внутренние напряжения, а также лучше структура шва (мелкое зерно).

Многослойная сварка неширокими швами значительно улучшает сварное соединение по многим причинам. Эта рекомендация проверена автором на производстве при сварке различных нагруженных узлов из ограниченно свариваемых сталей без применения подогрева и отжига.

Отделочные операции предусматривают различные виды зачистки, а также иногда термическую обработку — отжиг после сварки, механическая обработка узла и т. д.Вспомогательные операции — это работы по наладке оборудования, аппаратуры, доставке различных сварочных материалов, транспортно-складские работы, очистка с перемоткой сварочной проволоки и другие подобные работы, связанные со сварочным производством.

Контрольные операции включают в себя входной контроль материалов, контроль качества заготовок, деталей, идущих на сборку-сварку, контроль состояния аппаратуры и оборудования, контроль сборки под сварку и сварки и контроль окончательно готового сварного узла, изделия.

Заготовительные операции

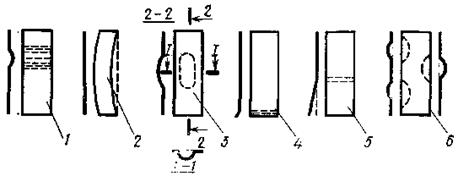

Литые, кованые и штампованные заготовки обычно поступают на сварку в виде, не требующем дополнительных операций. По-другому обстоит дело с деталями из проката. После подбора металла по размерам и маркам стали необходимо выполнить следующие операции: правку, разметку, резку, обработку кромок, гибку и очистку под сварку.

1 – волнистость; 2 – серповидность в плоскости; 3 – местные выпучины;

4 – заломленные кромки; 5 – местная погнутость; 6 – волнистость поперек части листа

Рисунок 38 – Виды деформации листовой стали

Листовой прокат требует правки в том случае, если его поставляют е неправленом виде, а также если деформации возникли при транспортировании. Наиболее часто встречающиеся виды деформирования изображены на рисунок 38.

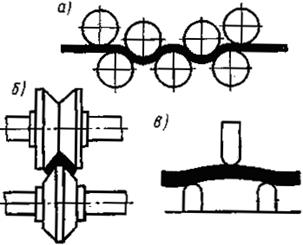

Правка осуществляется созданием местной пластической деформации и обычно производится в холодном состоянии. Для устранения деформаций используют многовалковые машины, листоправильные вальцы,роликовые машины, правильно-гибочные пресса (рисунок 39).

а – на листоправильных вальцах; б – в углоправильных вальцах;

в – на прессе

Рисунок 39 – Схемы правки листовых и профильных элементов

Разметка и резка. Индивидуальная разметка трудоемка. Наметка более производительна, однако изготовление специальных наметочных шаблонов не всегда экономически целесообразно. Оптический метод позволяет вести разметку без шаблона — по чертежу, проектируемому на размечаемую поверхность.

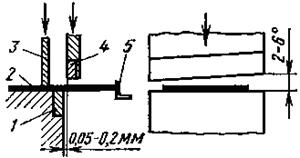

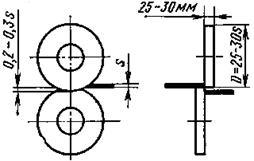

Резка деталей с прямолинейными кромками из листов толщиной до 40 мм, как правило, производится на гильотинных ножницах (рисунок 40, а). Разрезаемый лист 2 заводится между нижним 1 и верхним 4 ножами до упора 5 и зажимается прижимом 3.Верхний нож, нажимая на лист, производит скалывание. Дисковые ножницы (рисунок 40, б) позволяют осуществлять вырезку листовых деталей с непрямолинейными кромками толщиной s=20-25 мм. Для поперечной резки фасонного проката применяют пресс-ножницы с фасонными ножами или дисковые пилы. В некоторых случаях применяют резку гладким диском либо с помощью трения, либо контактно-дуговым оплавлением.

Рисунок 40 – Схема резки металла на ножницах различных типов

Производительным является процесс вырубки в штампах. При номинальных размерах деталей 1–4 м погрешности могут составлять (1,0 - 2,5) мм.

Разделительная термическая резка менее производительна, чем резка на ножницах, но более универсальна и применяется для получения стальных заготовок разных толщин как прямолинейного, так и криволинейного очертания. Наряду с газопламенной кислородной резкой все шире применяют плазменно-дуговую резку, позволяющую обрабатывать практически любые металлы и сплавы.

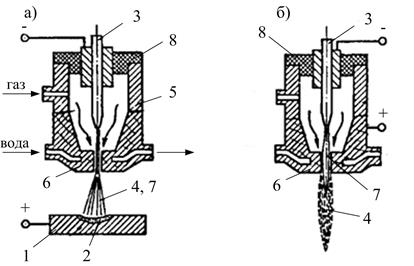

Температура сварочной дуги достигает 7 000 – 8 000°С. Однако эта температура не является для дуги предельной и может быть повышена за счет ее принудительного сжатия. Такое сжатие дуги, а точнее ее плазменного столба с целью повышения температуры и концентрации тепловой мощности, осуществляется в специальных плазменных горелках – плазмотронах (рис. 3.6), при этом в качестве инструмента сжатия используются сопло плазмотрона и поток рабочего газа (аргона, азота, воздуха). При сжатии столба дуги уменьшается площадь его поперечного сечения, что приводит к значительному увеличению числа соударений частиц плазмы, повышению степени ионизации и, как следствие, резкому повышению температуры на несколько тысяч градусов. Сжатая дуга применяется для плазменной резки, сварки и наплавки металлов.

Рисунок – Плазмотроны: а – с дугой прямого действия; б – с дугой косвенного действия;

1 – свариваемые детали; 2 – жидкий металл; 3 – неплавящийся электрод; 4 – плазменная струя; 5 – корпус; 6 – медное сопло; 7 – дуга; 8 – электроизолятор

Получаемая в плазмотронах сжатая дуга может быть прямого или косвенного действия. При сжатой дуге прямого действия (рис. 3.6, а) дуга горит между неплавящимся (чаще всего вольфрамовым) электродом – катодом и обрабатываемой деталью – анодом (таким образом, деталь оказывается включенной в свариваемую цепь). В этом случае столб дуги сжимается стенками сопла плазмотрона и рабочим газом, проходящим через сопло. Последний дополнительно уменьшает сечение столба дуги, одновременно изолируя плазму от стенок сопла горелки. При соответствующем подборе режимов можно повысить температуру плазмы сжатой дуги прямого действия до 30 000 – 35 000°С. Сжатая дуга косвенного действия горит между неплавящимся электродом – катодом и соплом горелки – анодом внутри плазмотрона (рис. 3.6, б). Поток рабочего газа выдувает плазму из сопла горелки в виде факела, температура которого может достигать 10 000 – 15 000°С.

Например, для роспуска листового проката на полосы могут изготавливаться машины портального типа шириной до 6 м и комплектоваться газовыми резаками различной мощности до 28 штук на портале (рисунок 41). Настройка резаков, устанавливаемых на балке, осуществляется вручную.

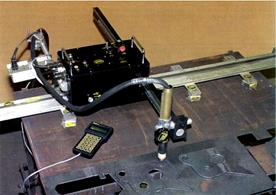

Рисунок 41 – Машины портального типа для резки полос

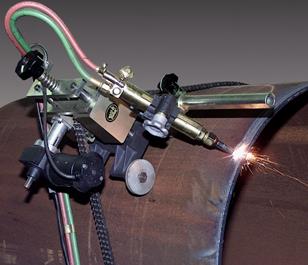

Существует ряд машин для контурной резки, позволяющих производить вырезы по заданному контуру в любом положении. В памяти машины можно одновременно хранить несколько программ контуров и запускать их с пульта ДУ. В качестве инструмента для резки может использоваться как плазменный, так и газовый резак, а для сварки – сварочная горелка. Машина перемещается по рельсу, изготовленному из алюминиевого сплава, который крепится в рабочей зоне в любом пространственном положении с помощью магнитов или вакуумных присосок (если материал опоры немагнитный).

Рисунок 42 – Машины для контурной резки

Кромкоподготовка. Кромкофрезерные станки предназначены для обработки торцов листа после термической резки, а также для создания разделки кромок под сварку. Кромкофрезерный станок способен, в зависимости от типа фрезы, делать V-образную, X-образную или U-образную одно- или двухстороннюю разделку кромки. Толщина обрабатываемого стального листа – до 50 мм, длина листа – до 28 и более метров.

Торцефрезерные станки (рисунок 43) используются для фрезерования торцов сварных и горячекатаных двутавровых балок или балок коробчатого сечения, а также других видов заготовок. Простая конструкция станков позволяет легко и быстро осуществлять их настройку и регулировку. Торцефрезерные станки состоят из следующих основных узлов: вертикальной консоли, скользящего стола, станины, устройства механической подачи, фрезерной головки, электросистемы, рельсового направляющего пути и т.д. Корпус представляет собой сварную конструкцию, обработанную после сварки для снятия напряжений. Это обеспечивает легкий вес конструкции и высокая жесткость.

Рисунок 43 – Кромкофрезерный станок (а), U – образная разделка кромки

Для подготовки кромок перед сваркой используются не только механические кромкострогальные станки но и термические (рисунок 44) способы резки (газокислородная, плазменная).

а – газокислородная, б – воздушно-плазменная

Рисунок 44 – Термические способы подготовки кромок

Гибка.Холодную гибку листовых элементов толщиной до 60 мм для получения деталей цилиндрической и конической формы осуществляют на листогибочных вальцах с валками длиной до 13 м.

При холодной гибке профильного проката и труб используют роликогибочные машины и трубогибочные станки. Когда возникают трудности, связанные с нарушением формы поперечного сечения, целесообразно использовать специальные гибочные станки с индукционным нагревом непрерывно перемещаемой и изгибаемой заготовки.

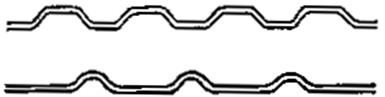

Гофрирование (рисунок 45) повышает жесткость листов. Его предпочтительно производить штамповкой, а не гибкой, чтобы поперечные кромки листов оставались плоскими.

Рисунок 45 – Гофрированные листы

Очистка.Для очистки проката, деталей и сварных узлов применяют механические и химические методы. Удаление загрязнения, ржавчины и окалины производят с помощью дробеструйных и дробеметных аппаратов, а также используют зачистные станки, рабочим органом которых являются металлические щетки, иглофрезы, шлифовальные круги и ленты.

Читайте также: