Заготовительные работы при сварке

Обновлено: 13.05.2024

Сварка — только один из способов соединения деталей, но именно этот метод считается самым надежным, прочным, безукоризненным. Разновидностей сварки существует несколько, но абсолютно для всех технологий один этап, состоящий из нескольких операций, остается неизменным: это подготовка металла к сварке. Качественное сварное соединение мастер получит лишь в том случае, если перед началом «священнодействия» он корректно и тщательно подготовит свариваемые детали. О том, какие операции выполняют, в какой последовательности, об их особенностях, нужно узнать тем, кто только начал знакомиться с этой технологией. Только качественно проведенная работа с элементами позволит избежать ошибок и получить максимально прочный шов.

Что такое подготовка металла к сварке?

В подготовку металла под сварку входят следующие этапы:

- правка, необходимая для деформировавшихся изделий;

- разметка, для дальнейшего раскроя деталей конструкции;

- резка — непосредственно создание всех заготовок;

- гибка отдельных деталей, если она необходима;

- работа с торцами, кромками: разделка, зачистка;

- сборка конструкции перед началом основной сварки.

Самым сложным зачастую становится последний этап, особенно для больших пространственных конструкций. Однако любую из этих операций нельзя назвать незначительной, поэтому пропускать даже один из пунктов не рекомендуют. Чтобы узнать о сути каждого этапа, с ними нужно познакомиться поближе.

Правка

Правка — обязательная подготовительная операция, которую проводят после деформации, неудачной транспортировки или других факторов, влияющих на качество материала. Выравнивание деталей может выполняться горячим или холодным методом: выбор зависит от размеров, от того, насколько серьезны искривления.

Правку делают либо вручную, либо с помощью оборудования. Стальные или чугунные листы выпрямляют молотком либо кувалдой. Металл кладут на плиту, сделанную из аналогичного материала. Если инструменты недостаточно эффективны, то их заменяют ручным винтовым прессом. В состав этого механизма входят две плиты, между которыми помещают деформированную деталь. Оба элемента зажимают винтом, благодаря этому создается давление, выравнивающее заготовку.

Листы, профильный прокат и полосы правят на вальцовочном оборудовании. Металл пропускают через несколько валиков (7-9) до тех пор, пока он не приобретет первоначальную форму. Как правило, требуется 3-5 правок. Профиль угловой требует использования углоправильных вальцов, двутавры и швеллеры — механических, приводных прессов. Сильная деформация — причина, по которой металлу необходим предварительный нагрев.

Разметка или наметка

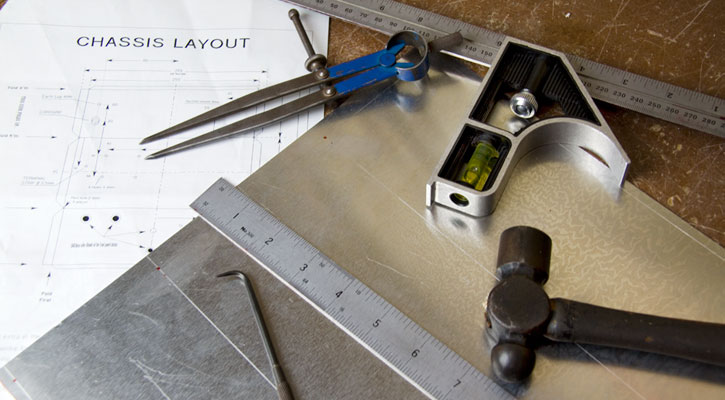

Это следующий этап, который обязательно проводят перед дальнейшей обработкой деталей. Разметка (или наметка) — перенос размеров заготовок с чертежа на металл. Первая состоит в вычерчивании контуров свариваемых элементов. Чтобы все риски были хорошо видны, поверхность советуют предварительно загрунтовать.

Во время операции намечают места сгиба, центры отверстий и т. д. Этот этап наиболее требователен к мастеру: даже небольшая ошибка способна стать причиной изготовления бракованной детали. Разметку производят с помощью металлической линейки, рулетки, угольника, штангенциркуля и чертилки. Керном делают углубления, но исключением для инструмента является нержавеющая сталь.

Максимально упростит работу шаблон, сделанный из тонкого листа металла (алюминия), профиля либо фанеры. Такое изготовление деталей — метод, используемый для массового производства, его называют наметкой. Данный вариант трудно назвать оптимальным, поскольку этот этап получается достаточно трудоемким, отнимает много времени.

Помимо простой разметки-наметки существуют еще две технологии. На производствах используют оптическое оборудование, его называют разметочно-маркировочным. Такие станки программируют согласно размерам будущих деталей конструкции. Наносит разметку на металл пневматический керн. Скорость работы таких машин составляет 10 метров в минуту.

Другой вид разметки — мерная. Здесь также главную роль играет программирование прибора. Операция не предусматривает отдельного этапа: аппарат, в соответствии с введенными размерами, сразу разрезает детали. Эту технологию обычно применяют для длинномерных заготовок.

Поскольку во время сварки детали неизменно укорачиваются, обязательно оставляют небольшие припуски. Для поперечных стыков они составляют 1 мм, для продольных — 0,1-0,2 мм на 1 метр.

Резка

На этом этапе подготовка металла к сварке заключается, как правило, в термической резке. Механический ее вид применяют для создания однотипных заготовок, чаще тех, что имеют прямоугольное сечение. Для прямолинейного разрезания металла толщиной до 20 мм используют гильотинные инструменты, либо пресс-ножницы. Криволинейное рассечение выполняют роликовыми ножницами, но только в том случае, если толщина металла не превышает 6 мм. Фигурные, круглые стержни обрабатывают фрикционными, зубчатыми пилами.

Термическая резка подразумевает расплавление металла по меткам, нанесенным заранее. Для работы используют электродуговую сварку, кислородный резак или плазмотрон. Термическую резку выполняют на автоматических или полуавтоматических станках. В роли горючей смеси для черных металлов выступает ацетилен, коксовая смесь или пропан. Для цветных заготовок используют плазменную резку. Для разрезания заготовок из профиля отдают предпочтение знакомому инструменту — болгарке, ножовке или ножницам по металлу. Альтернативы — гильотины и отрезные станки.

Работа с кромками

Подготовка кромок для сварки — один из важнейших этапов предварительной операции. Цель — гарантировать доступ к удаленной части шва — к его корню. Если заготовки тонкостенные (до 3 мм), то операция упрощается: в этом случае только выравнивают торцы. Деталям до 4 мм нужен зазор до 2 мм, более толстые элементы требуют швов с двух сторон. На их кромках снимают фаску, либо делают скос.

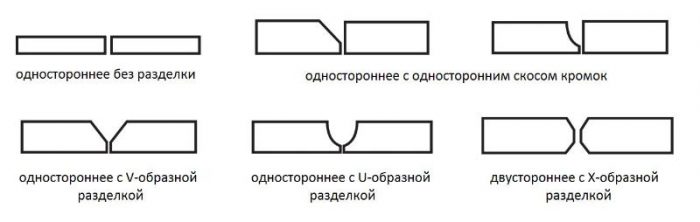

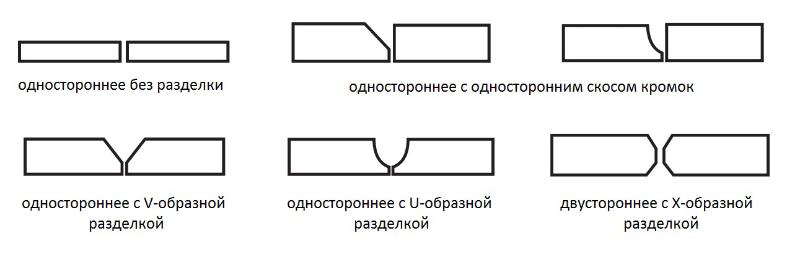

Конфигурация кромок может быть различной — плоской, U-образной, K-образной, Х-образной или V-образной, односторонней и двусторонней. Первый вариант кромки традиционно используют для тонких деталей, второй, третий (и т. д.) способы оптимальны для толстых заготовок. Для односторонней сварки подходят стыки в форме буквы «U» или «V», для двухсторонней — «K» и «X». Когда сваривают детали разной толщины, срезы делают только на толстостенном элементе. Углы сопряжения составляют 45-60°.

Существуют две технологии подготовки металла — холодная и термическая. При холодном методе кромки подрезают инструментами вручную или на станках. При термическом способе используют ручные или автоматические горелки. Холодная работа с кромками — подрезка фасок профилей. Для небольших деталей используют разнообразные ручные инструменты, для крупных заготовок — фрезерные станки.

Если говорить о качестве, то здесь выигрывают кромки, сделанные холодным методом, поэтому проблем с точностью сборки, как правило, не возникает. Фаски, созданные термическим способом, нередко требуют доработки — небольшой коррекции размеров и формы. После изготовления кромок переходят к следующему этапу — к очищению всех поверхностей.

Гибка

Для такой операции существуют ограничения, которые связаны с хрупкостью металла. Радиус сгиба должен быть в 25 раз больше толщины профиля или детали из листового материала. В противном случае возможно появление надломов или трещин.

Гибка вручную практически не позволяет создать на детали идеально точный угол, поэтому данный этап чаще предполагает механизированную операцию. Листовой прокат обрабатывают с помощью гибочных вальцев, либо используют гибочные автоматы.

Толстые полосы пропускают через станки — 3-валиковые или 4-валиковые. Чтобы изменить форму профилей, используют другое оборудование — правильно-гибочные прессы. Перед холодной гибкой проводят полную подготовку деталей к сварке: снимают кромки, размечают, сверлят отверстия и т. д.

Толстостенные заготовки не позволяют производить гибку холодным способом. Для них используют метод горячей деформации в кузницах или кузнечно-прессовых производственных участках. Кромки перед этой операцией не делают, обработкой их занимаются на уже деформированных заготовках.

Зачистка

Эта подготовка металла к сварке сводится к устранению загрязнений, следов защиты (смазки), химического налета, ржавчины или оксидных пленок. Последний дефект довольно стоек к высоким температурам, поэтому его убирают металлической щеткой или болгаркой. Для зачистки нередко используют напильник, наждачную бумагу или другие инструменты с абразивами.

На промышленном производстве зачистку выполняют с помощью дробеструйных, пескоструйных станков, или ванн, наполненных химическими реактивами. Там детали выдерживают определенное время. Есть еще один способ такой обработки, струйный. В этом случае химикаты подаются на заготовки под давлением.

Всегда очищают внешнюю сторону свариваемых деталей. Если используют сквозную сварку, то обрабатывают и внутреннюю. Есть понятие — радиус очистки поверхностей. Оно означает расстояние от шва, в обе стороны. Рекомендуют соблюдать следующие правила:

- Если будет использоваться дуговая, контактная, лазерная или электронно-лучевая сварка, то для деталей толщиной до 5 мм радиус также составляет как минимум 5 мм.

- Когда толщина заготовок составляет от 5 до 20 мм, то при аналогичных видах сварки радиус обязан быть не меньше, чем номинальное значение.

- Если операция будет проводиться методом электрошлаковой сварки, то радиус обязан быть как минимум 50 мм.

5 мм, но не менее — норма для нахлесточных, тавровых, угловых соединений, для вварки труб. Механическую очистку обычно используют для черных металлов, химическую — для цветных. Обезжиривание — обязательный этап, для этой процедуры подходит любой растворитель.

Сборка деталей для сварки

Это последний, но не менее ответственный этап. Сборка должна обеспечить корректное расположение заготовок. Во время операции оставляют зазоры для сваривания. Их величина зависит от линейного расширения конкретного сплава.

Рекомендации

При сборке деталей надо помнить несколько важных правил.

- Необходимо обеспечить максимально свободный доступ к рабочей зоне.

- Пространственная конструкция может потребовать «вмешательства» болтовых соединений.

- Все элементы должны быть закреплены таким образом, чтобы был исключен даже малейший их сдвиг.

- Если для сварки собирают сложную конструкцию, то операцию проводят, последовательно разделяя ее на этапы.

- Для временных или полужестких конструкций используют магнитные уголки, струбцины, планочные гребенки, клинья и т. п.

- Изменять положение подготовленной конструкции не рекомендуется, любые повороты и другие трансформации должны быть минимальными.

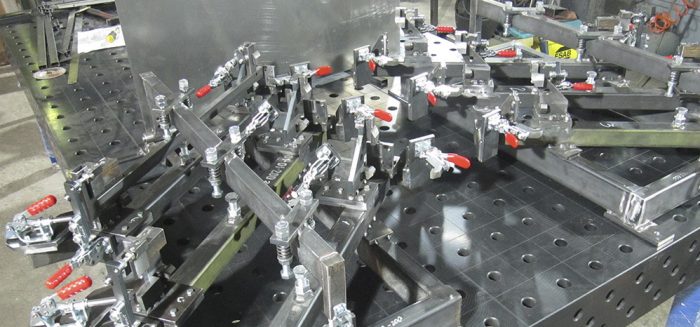

Разнообразных инструментов для фиксации металлических элементов придумано множество. Нередко для облегчения работы используют различные шаблоны, прижимные конструкции или стенды, кондукторы и т. д. Главная задача вспомогательных приспособлений — обеспечение точной стыковки в нужной плоскости.

Прихватки

Что такое прихватки? Это короткие сварные швы. В этом случае также важна подготовка металла к сварке. Участки предварительно зачищают, удаляют оксидный слой. После этого производят прихватку, во время которой соединение полностью не проваривают, а делают короткие, иногда точечные, швы. Чтобы максимально упростить задачу, используют аппарат для точечной сварки.

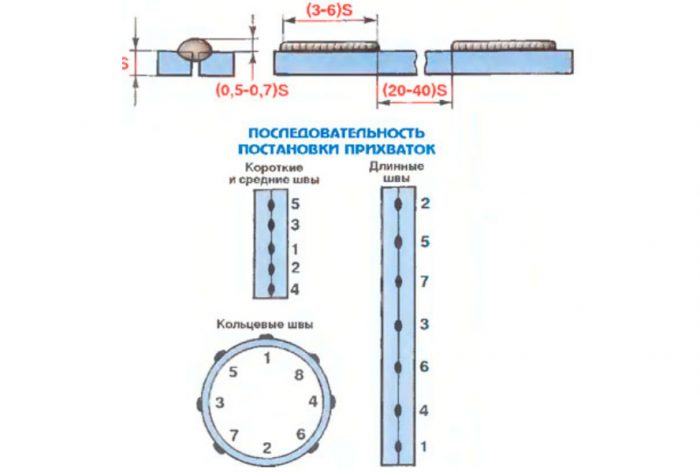

Длина таких прихваток составляет от 5 до 30 мм при толщине металла до 5 мм, для более толстых заготовок — 50-100 мм. Проваривание производят на глубину 1/3, шаг между точками зависит от длины соединения:

- для участков металла толщиной до 5 мм и длиной от 150 до 200 мм рекомендуемое расстояние — 50-100 мм;

- при длине металла от 200 мм — 300-500 мм;

- для больших величин — от 500 до 1000 мм.

Детали рекомендуют соединять со стороны, которая противоположна основному шву. Если у заготовок сложная геометрическая форма, то вместо прихваток используют беглый шов, максимальная его глубина — ½ основного. Его зачищают во время обработки корня основного шва.

Места для коротких швов выбирают тщательно, а не наобум. Их располагают на тех участках, где возможна деформация конструкции, в точках наибольшего напряжения. На перекрестках (местах пересечения) основных сварных швов делать прихватки запрещается.

Особенности подготовки труб

Поскольку такая операция часто требуется для организации инженерных коммуникаций, на ней надо остановиться отдельно. Максимального внимания требуют трубопроводы, работающие под давлением. Главная задача мастера — исключение смещения по оси. В этом случае нужно знать особенности сварки разных изделий.

- Элементы, изготовленные из низколегированной либо углеродистой стали, и предназначенные для аргонодуговой сварки, обрабатывают исключительно холодным, механическим способом.

- Количество прихваток на стыках труб зависит от диаметра последних: их может быть 2, 4 или более. Высота их не должна превышать трети толщины стенок изделий.

- Для резки можно использовать несколько инструментов. Например, ножницы по металлу, болгарку, циркулярную пилу, насадку-фрезу, газовый резак.

- После термической резки фасок обязательно следует их механическая доработка. Глубина, на которую снимают фаску, всегда зависит от марки стали.

- Кромка обязана быть практически идеальной. На ней не должно оставаться вырывов, острых углов, заусенцев, даже небольших перепадов.

- Торец перед операцией проверяют на перпендикулярность. Точно так же тестируют толщину стенок соединяемых торцов труб.

- Снятие фасок — операция, которая обязательна для труб, толщина стенок которых превышает 3 мм.

Для любого вида сварочных работ обязательна предварительная зачистка металла по всей окружности. Исключение может составить использование электродов по ржавчине. В этом случае данный этап пропускается.

Подготовка металла к сварке — совокупность операций, которые, в общем, занимают достаточно большое количество времени, требуют значительных усилий и предполагают дополнительные расходы. Однако от точности выполнения каждого этапа зависит качество, долговечность металлоконструкции, поэтому небрежное отношение к ним недопустимо.

Как происходит подготовка металла к сварке, расскажет и покажет следующее видео:

Как подготовить металл к сварке

Сварка – последний этап монтажа металлоконструкций. Процесс подготовки металла под сварку включает в себя несколько технологических операций. Сначала заготовки выкраивают из проката, придают им окончательную форму, изгибают под нужным углом. Для получения прочных соединений, однородных по структуре, во время подготовки деталей с поверхности удаляют окислы. Температура плавления оксидов обычно выше, чем у сплава. Если не снять верхнюю пленку, сложно будет сформировать ванну расплава.

Немаловажный этап подготовки – укладка заготовок будущей конструкции. Их надежно фиксируют, только затем приступают к сварке. В небольшом обзоре рассказывается об особенностях каждого из этапов подготовки деталей к работе.

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным.

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

- листоправильные станки;

- всевозможные прессы, создающие высокое давление.

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Резка

Это обязательная процедура подготовки деталей, если сварка делается по чертежам. Для работы с металлом применяют различное оборудование:

- ручное (резак, ножницы по металлу), используется для простых геометрических форм из листового или ленточного проката;

- электроинструмент (пила, болгарка, дрель или шуруповерт с фрезой-насадкой);

- термическое (кислородный или газовый резак, дуговую сварку, плазмотрон), можно делать прямые и кривые резы.

Термическая резка состоит в расплавлении металла по заданному контуру. При поточном производстве используют полуавтоматы и автоматы.

При резке металла делают припуски для зачистки и разделки кромок. Раскрой ножницами – самый кропотливый и малопродуктивный. Сварщики чаще применяют термическую резку.

Зачистка

Технология зачистки металла перед сваркой подразумевает снятие:

- ржавчины, чтобы избежать включений в диффузном слое;

- следов смазки, масла, органика снижает качество сварки;

- заусенцы, частички металла, они могут стать причиной брака;

- загрязнения, ухудшают структуру шва;

- оксидный слой, он препятствует образованию ванны расплава.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит:

- глубина проварки металла;

- величина шовного валика;

- расход электродов или наплавочной проволоки.

Подрезка кромок производится вручную, механически или с использованием горелок.

Гибка

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

Сборка деталей под сварку

Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке.

Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил:

- к рабочей зоне должен быть максимально свободный доступ;

- сопряжения укрепляют специальными приспособлениями так, чтобы исключить сдвиг;

- все повороты, изменения положения конструкции в пространстве сводятся к минимуму;

- сборка под сварку сложных конструкций осуществляется поэтапно;

- жесткую фиксацию обеспечивают прихватки на расстоянии 30–80 см друг от друга или беглый шов;

- полужесткую или временную – струбцина, магнитные уголки, клинья, планочные гребенки, другие приспособления;

- объемные связи закрепляют болтовыми соединениями.

Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой.

При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва.

Сборка предусматривает непроизводительные расходы, потерю времени, сил. Однако от надежности положения заготовок зависит прочность металлоконструкции.

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

- делают раскрой ножницами по металлу;

- используют циркулярную пилу, насадку-фрезу или болгарку;

- применяют газовый резак.

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Заготовительные работы для сварочных работ

1. Заготовительные работы для сварочных работ

2. Заготовительные работы для сварочных работ

Заготовительные работы являются важным этапом

технологического процесса изготовления сварных конструкций. Для

таких изделий в основном используют детали, образованные из

заготовок листового полуфабриката, профилей, а также

механически обработанных отливок, поковок и т.п.

Заготовительные работы можно разделить на два основных этапа:

раскрой — разрезание полуфабриката (получение заготовок);

формообразование деталей из полученных заготовок.

При необходимости иногда вводится предварительная очистка и

правка полуфабриката. Раскрой полуфабриката составляет по

трудоемкости порядка 10 % всего объема заготовительных работ, а

формообразование — 90 %, при этом более половины этого

объема связано с формированием деталей из листа.

3. Раскройные работы для сварочных работ

При раскройных работах важным фактором снижения

себестоимости деталей является рациональное использование

материала. Нужно стремиться к максимальному снижению

технологических отходов.

Обычно раскрой выполняется по разметке или шаблонам. Методы

разделения полуфабрикатов на заготовки назначают в зависимости

от поставленных требований, особенностей производства и вида

полуфабриката. Для листовых полуфабрикатов обычно применяют

процессы механической резки с помощью ножниц или штампов

различного типа. Для выполнения прямолинейных резов применяют

гильотинные ножницы, для криволинейных — дисковые и

вибрационные ножницы, вырубные штампы. Для листовых

заготовок со сложным контуром применяют фрезерование на

станках. Для получения заготовок из профилей и труб используют

пресс-ножницы или различного типа пилы: дисковые, ленточные,

абразивные и т.п.

4. Раскройные работы для сварочных работ

Для толстолистового полуфабриката (толщиной 5. 100 мм) при

заготовительных работах широко используют термические способы

резки: газопламенная, газофлюсовая, плазменно-дуговая.

Выпускаемое оборудование позволяет вести процесс в

автоматическом режиме с использованием следящих и копирующих

систем. Одновременно можно вести разделительную резку и

выполнять профилирование кромок под сварку.

5. Формообразование деталей

Формообразование деталей чаще всего производят способами

холодного деформирования (гибка, обтяжка, вытяжка,

выдавливание и т.д.). Высокая производительность, низкая

технологическая себестоимость и высокий коэффициент

использования материала с сохранением его высоких прочностных

характеристик способствуют широкому применению процессов

холодного деформирования в различных отраслях

промышленности. Более 80 % деталей сварных узлов для

современных самолетов, автомобилей, вагонов изготовляют

холодным деформированием, при этом получают детали весьма

сложных конструктивных форм и разнообразных габаритов. При

проектировании конструктивных элементов и назначении способов

формообразования необходимо учитывать особенности таких

процессов и их технологические возможности.

6. Гибка

Гибка является одним из наиболее широко применяемых способов

холодного деформирования. К гибке относятся все процессы

формообразования деталей одинарной кривизны (с кривизной в одной

плоскости), основанные на упругопластическом изгибе внешними

нагрузками на листовых, профильных или трубчатых заготовках. Гибка

производится на универсально-гибочных штампах (свободная гибка) или

прокаткой на валковых или роликовых станках типа ПГ-3; ПГ-4.

1

1

2

2

а

Технологические схемы гибки заготовок на станках типа ПГ-3; ПГ-4: а — свободная

гибка; б — гибка-прокатка; 1 — инструмент; 2 — заготовка; N — сила реакции; Р —

усилие гибки; L — расстояние между опорами инструмента; Н — глубина деформации;

— угол между силами

7. Гибка обтягиванием

Для изготовления деталей переменной кривизны из прессованных и

гнутых профилей симметричного и несимметричного сечений

применяется гибка обтягиванием по оправке на профилегибочных

станках ПГР-6, ПГР-8. Длина используемых заготовок 1000. 9000

мм, угол загиба 220°.

Схема гибки профилей обтягиванием по оправке на станках ПГР-6, ПГР-8: 1 — оправка; 2

— заготовка; 3 — вспомогательный пуансон

8. Формообразование деталей из труб

Формообразование деталей из труб производят механизированной гибкой

на трубогибочных станках типа ТГС-2М по оправке или проталкиванием

через специальные роликовые и фильерные головки, при этом

обеспечиваются высокая чистота поверхности и минимальное искажение

профиля трубы.

Схема механизированной гибки труб на станках типа ТГС-2М: а — по оправке; б — через

роликовую головку; в — через фильеру с нагревом; 1,3 — прижимы; 2 — дорн; 4 — оправка; 5

— труба (заготовка); 6 — тяга; 7 — фильера; 8 — формующий ролик; 9 — индуктор

9. Формообразование крупногабаритных деталей

Формообразование крупногабаритных деталей из листовых заготовок,

отличных от тел вращения, наиболее часто производят обтяжкой по

профилированной оправке — пуансону. Процесс широко применяют для

крупногабаритных деталей двойной кривизны с большим отношением радиуса

кривизны к толщине материала. Процесс обработки сопровождается сложным

изгибом, поэтому применением плоских заготовок удается получать детали с

неглубокими полостями. Возможности процесса значительно расширяются

при использовании предварительно изогнутых заготовок.

1

2

Схема формообразования деталей из листа обтяжкой: а — детали большой кривизны; б —

детали малой кривизны; 1— заготовка; 2 — пуансон

10. Формообразование крупногабаритных деталей

Большие возможности обеспечивает применение заготовок

цилиндрической или конической формы. В зависимости от схемы

приложения сил и формы заготовки различают обтяжку простую на

обтяжных прессах типа ОП-3 и растяжно-обтяжных РО-1М и кольцевую по

разжимному пуансону на прессах ПКД.

Схема формообразования деталей из листа обтяжкой: в — тела вращения; 1—

заготовка; 2 — пуансон

11. Вытяжка

Вытяжка заключается в преобразовании незакрепленной по

кромкам плоской заготовки в полую деталь замкнутого контура с

помощью инструментальных штампов. Сложность этого процесса,

высокие трудоемкость и стоимость инструментальных штампов

делают его применение в условиях производства с малой

программой выпуска экономически дорогостоящим. В этом случае

практический интерес представляют схемы процесса вытяжки,

основанные на замене одного из элементов штампа

универсальным, например эластичной резиновой матрицей в

сочетании с жестким пуансоном — так называемая штамповка

резиной на гидравлических прессах.

12. Выдавливание

Выдавливание используется для формообразования деталей типа тел

вращения из листового полуфабриката. Процесс заключается в

разглаживании вращающейся заготовки по поверхности вращающейся

оправки с помощью роликового инструмента. Под действием инструмента

заготовка принимает форму оправки, точность деталей высокая.

Выдавливание без утончения стенок детали применяют в условиях

единичного и мелкосерийного производства.

Выдавливание с утончением заготовки относится к процессам объемного

деформирования. Из заготовки большей толщины и меньшей длины

получают деталь с меньшей толщиной и увеличением длины путем

разглаживания её по жесткой оправке формирующим роликом.

б

Схема формообразования выдавливанием: а — без утончения; б — с утончением; 1

— оправка; 2 — деталь; 3 — инструмент; 4 — заготовка

13. Формообразования деталей с использованием энергетических импульсов

Изготовление крупногабаритных деталей сложной формы, сферических днищ,

различных оболочек больших размеров из листовых заготовок сопряжено с

необходимостью использования уникального оборудования большой

мощности. Изготовление деталей из некоторых высокопрочных и

жаропрочных материалов известными способами является затруднительным,

а иногда и невозможным. В связи с этим для формообразования деталей все

шире применяются методы с использованием энергетических импульсов:

энергии взрыва, высоковольтного разряда тока, импульсного

электромагнитного поля и др. Возникающие при больших скоростях

деформирования инерционные силы существенно изменяют напряженнодеформационное состояние заготовки, что позволяет получать не только

детали больших размеров, но также детали из высокопрочных и

малопластичных материалов.

Схема формообразования деталей с использованием энергетических импульсов: а —

энергии взрыва; б — электрогидравлическая; 1 — взрывчатый заряд; 2 — вода; 3 —

заготовка; 4 — матрица; 5 — электроды

Подготовка металла под сварку

Подготовка деталей к сварке - первый необходимый этап сварочного процесса. Можно применять дорогое оборудование, соблюдать все правила технологии, но, если на металлических поверхностях останутся лишние частицы, ржавчина, пятно масла, то это приведет к образованию дефектов. Подготовка сварного соединения включает в себя также разделку кромок, разметку поверхностей и их надежную фиксацию.

Необходимо помнить, что проще выполнить подготовку к сварке, чем потом решать трудоемкую задачу по ее переделке, которая к тому же не всегда является успешной.

Правка

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

- вмятины;

- выпучивания;

- коробление;

- волнистость;

- искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая - квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить. Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль. При крупном производстве используются шаблоны.

Кроме контура деталей на металлической детали отмечают места сгибов.

Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно.

Инструменты для разрезания:

- ножницы по металлу;

- гильотина;

- болгарка.

Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак.

В промышленном производстве применяют отрезные станки.

Подготовка металла к сварке включает его зачистку. Невыполнение этого этапа приведет к образованию дефектов. Даже небольшие частички грязи могут вызвать растрескивание детали, появление в структуре сварного шва пор, возникновению в металле очагов напряжения.

Очищение металлических поверхностей - это самый легкий подготовительный процесс, но очень важный. Особо сложных инструментов при этом не потребуется. Применяются щетки из металла, болгарки. На производстве к этому процессу подходят более серьезно и используют дробеструйные и пескоструйные аппараты.

Не следует забывать о необходимости удаления ржавчины, а также оксидной пленки, образование которой получается при контакте металла с кислородом воздуха. Для удаления следов краски и масляных пятен деталь небольшого размера можно погрузить в емкость с растворителем. Металлическую поверхность перед сваркой необходимо просушить.

Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва.

В промышленности используются фрезерные станки, специальные кромкострогальные, пневматические зубила, пламенная резка. Более простые варианты - шлифовка и вырубка. Для механической разделки применяют ножницы по металлу, болгарку, зубило, напильник. Главными параметрами являются скос, угол разделки, ширина зазора, величина притупления. Скос образуется при снятии под углом или закруглением части металла.

Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.

Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений:

- Односторонний скос одной или обеих кромок имеет вид буквы "V". Применяется в большом диапазоне толщин. Является наиболее популярным. При разделке обеих кромок угол составляет 60 градусов, а только одной - 50.

- Двухсторонний скос обеих кромок напоминает букву "X". Применяется для изделий, имеющих толщину 10-60 мм. Угол - 60 градусов.

- Скос в виде буквы "U" выполняется с одной стороны. Такую криволинейную форму используют для металлов с толщиной 20-60 мм. Для начинающих способ является сложным.

- Скос в виде буквы "К" применяют редко. В этом случае для одной из кромок делают двухсторонний скос, а для второй - односторонний.

Обозначение на чертежах скоса "β", а угла раскрытия "α". Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны.

Отдельный вариант - подготовка кромок под сварку труб. При этом процессе необходимо осуществлять контроль перпендикулярности торца трубы к ее оси. Требования изложены в нормативном документе РД 153-34.1-003-01. Общий угол раскрытия, образованный двумя круговыми кромками обеих труб - 60-70 градусов. Притупление делают на размере 2-2,5 мм.

Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос.

Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают.

Подготовительно-сварочные работы включают при необходимости гибку металлов. Если детали имеют форму листов или полос, то находят применение листогибочные машины. Детали с профилем сгибают с помощью специальных прессов.

Если необходимо сделать сгибание небольшого диаметра, а также при большой толщине, то рекомендуется предварительный нагрев. Это сделает металл более податливым и усилий потребуется меньше.

Фиксация

Подготовка деталей под сварку включает их надежную фиксацию друг с другом. Это обеспечит правильное положение при сварке и убережет от их сдвига. Методом, гарантирующим надежную фиксацию, служит выполнение прихваток. Под этим понимаются небольшие швы, выполненные поперек соединения деталей.

Размер их сечения имеет ограничение - оно не должно превышать половины ширины шва. Длина каждой прихватки не более 2 см. Сборка трубопроводов предполагает выполнение более длинных прихваток. Расстояние между ними составляет от 10 до 80 см в зависимости от длины шва. Величина шага зависит также от толщины материалов. Для коротких швов применятся точечное соединение на их краях. Высота прихваток не должна быть слишком большой.

Маленькие швы предотвращают смещение деталей в соединениях, сохраняют постоянство величины зазора между ними и придают конструкции дополнительную жесткость. Особенно это важно для крупных соединений. Прихватки выполняются за один проход.

Прихватки делятся на временные, которые после выполнения сварочного шва удаляют, и те, которые остаются. Выполняют их на оборотной стороне соединения. Перед началом процесса необходимо сделать такую же очистку поверхностей, как и для выполнения основного шва.

Сборка изделий

Подготовка поверхности металла под сварку заканчивается их сборкой. Точность взаимного расположения будет влиять на качество соединения. Перед началом сборки проверяют все детали на соответствие их размеров требованиям чертежей. Для сборки могут использоваться шаблоны, а при серийном производстве используются кондукторы, которые облегчают процесс сборки.

Сборка под сварку проводится на специальных стендах. Допускается применение подпорок и струбцин. По мере формирования шва их убирают.

Подготовка оборудования

Помимо приведения в порядок металлических поверхностей необходимо позаботиться об оборудовании для сварки. Подготовка к работе сварочного полуавтомата или других аппаратов заключается в проверке их работоспособности и установке выбранных режимов.

Интересное видео

Читайте также: