Зона сварочной дуги и ее характеристики

Обновлено: 19.05.2024

Сварочной дугой называют мощный, длительно существующий электрический разряд между находящимися под напряжением электродами в смеси газов и паров. Дуга характеризуется высокой температурой и большой плотностью тока. Сварочная дуга как потребитель энергии и источник питания дуги (сварочный трансформатор, генератор или выпрямитель) образует взаимно связанную энергетическую систему.

Различают два режима работы этой системы: 1) статический, когда величины напряжения и тока в системе в течение достаточно длительного времени не изменяются; 2) переходной (динамический), когда величины напряжения и тока в системе непрерывно изменяются. Однако во всех случаях режим горения сварочной дуги определяется током (IД), напряжением (UД), величиной промежутка между электродами (так называемым дуговым промежутком) и связью между ними.

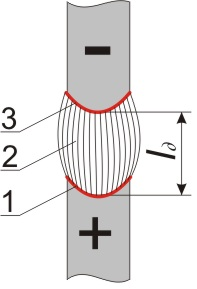

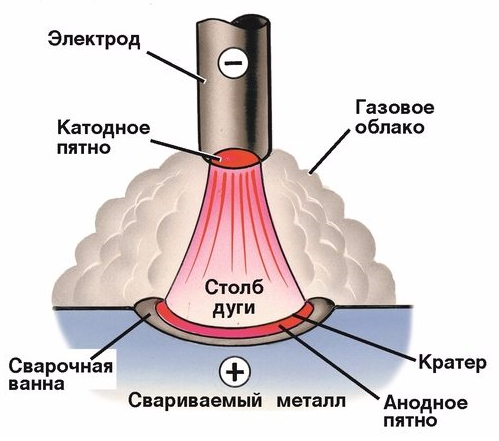

В дуговом промежутке IД (рис. 1, а) различают три области: анодную 1, катодную 2 и столб дуги 3. Падение напряжения в анодной и катодной областях постоянно для данных условий сварки. Падение напряжения в единице длины столба дуги — также величина постоянная. Поэтому зависимость напряжения дуги от ее длины имеет линейный характер (рис. 1, б).

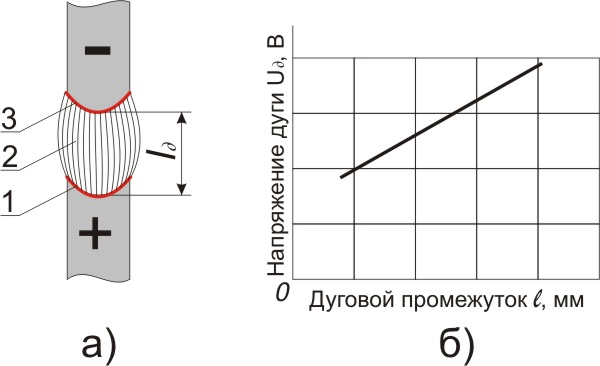

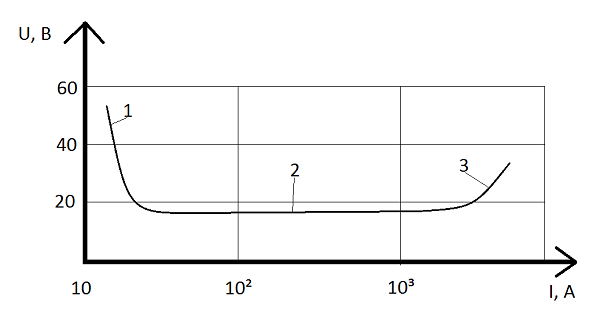

Устойчивость сварочной дуги определяется соотношением между током и напряжением. Графическое изображение этой зависимости (рис. 2) при постоянной длине дуги называется статической вольт-амперной характеристикой дуги. На графике отчетливо видны три основных участка: увеличение тока на участке I сопровождается понижением напряжения на дуге; на участке II напряжение на дуге изменяется мало; на участке III напряжение возрастает. Режимы горения сварочной дуги, соответствующие первому участку, неустойчивы при напряжениях существующих источников питания. Практически сварочная дуга будет устойчивой на втором и третьем участках вольт-амперной характеристики. С увеличением или уменьшением длины дуги характеристики сместятся соответственно в положение 2 и 3 (см. рис. 2). Для электродов меньшего диаметра характеристики смещаются влево, большего диаметра — вправо.

Рис. 1. Сварочная дуга, горящая между неплавящимися электродами:а — схема дуги, б — зависимость напряжения дуги (Уд) от величины дугового промежутка (/д): 1 — анодная область, 2 — катодная область, 3 — столб дуги

Рис.2 Вольт-амперная характеристика дуги (ВАХ)

Показанная на рис. 2 вольт-амперная характеристика дуги снята при постоянной длине сварочной дуги. При сварке плавящимся электродом непрерывно меняется длина дугового промежутка. В этих случаях следует пользоваться характеристиками, определяющими зависимость между напряжением и током дуги при постоянной скорости подачи электродной проволоки (рис. 3, кривые 1 и 2). Каждой скорости подачи соответствует определенный диапазон токов, при котором устойчиво горит сварочная дуга и плавится электрод. В этом случае при малых изменениях тока напряжение изменяется в больших пределах. Эту зависимость принято называть характеристикой устойчивой работы. Она так же, как и вольт-амперная характеристика, зависит от длины вылета электрода и скорости подачи.

Эти закономерности справедливы для постоянного и переменного тока, так как род тока не влияет на форму вольт-амперных характеристик электрической дуги. На форму характеристики влияют геометрия и материал электродов, условия охлаждения столба дуги и характер среды, в которой происходит разряд.

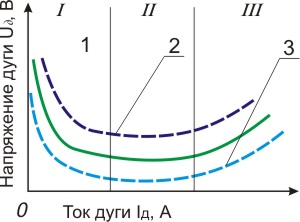

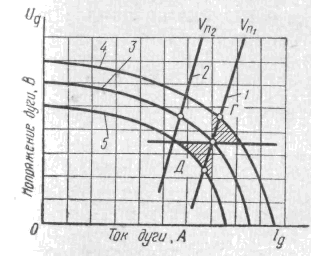

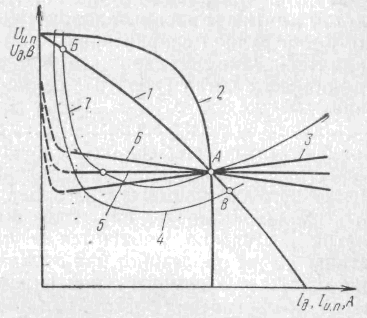

Устойчивость сварочной дуги и режима сварки зависят от условий существования дугового разряда и свойств, параметров источников питания и электрической цепи. Внешней характеристикой источника питания (кривая 3 на рис. 3) называется зависимость напряжения на его зажимах от тока нагрузки. Различаются следующие внешние характеристики источников питания (рис. 4): падающая 1, полого-падающая 6, жесткая 5, возрастающая 3 и вертикальная 2. Источник питания с той или иной внешней характеристикой выбирается в зависимости от способа сварки. Регулировочное устройство каждого источника дает ряд внешних характеристик («семейство характеристик»). Установившийся режим работы системы: «сварочная дуга — источник питания» определяется точкой пересечения А внешней характеристики источника питания (1, 2, 3, 5 или 6) и вольт-амперной характеристики 7 сварочной дуги.

Рис.3 Вольт-амперная характеристика сварочной дуги (ВАХ) 1,2 при постоянной скорости подачи проволоки (характеристика устойчивой работы) и внешние характеристики источников питания 3, 4 и 5

Рис.4 Внешние характеристики источников питания 1, 2, 3, 5, 6 и вольт-амперные характеристики сварочной дуги 4, 7

Процесс сварки будет устойчив, если в течение длительного времени дуговой разряд существует непрерывно при заданных значениях напряжения и тока. Как видно из рис. 4, в точках А и В пересечения внешних характеристик дуги 7 и источника питания будет иметь место равновесие по току и напряжению. Если по какой-либо причине ток в сварочной дуге, соответствующий точке А, уменьшится, напряжение ее окажется меньше установившейся величины напряжения источника питания; это приведет к увеличению тока, т. е. к возврату в точку А. Наоборот, при случайном увеличении тока установившиеся напряжения источника питания оказываются меньше напряжения дуги; это приведет к уменьшению тока и, следовательно, к восстановлению режима горения сварочной дуги. Из аналогичных рассуждений ясно, что в точке Б сварочная дуга горит неустойчиво. Всякие случайные изменения тока развиваются до тех пор, пока он не достигнет величины, соответствующей точке устойчивого равновесия А или до обрыва дуги. При пологопадающей внешней характеристике (кривая 6) устойчивое горение дуги будет также происходить в точке А.

При работе на падающем участке вольт-амперной характеристики дуги внешняя характеристика источника в рабочей точке должна быть более крутопадающей, чем статическая характеристика сварочной дуги. При возрастающих характеристиках дуги внешние характеристики источника могут быть жесткими 5 или даже возрастающими 3.

При ручной сварке, когда возможны изменения длины дуги, она должна обладать достаточным запасом устойчивости.

При прочих равных условиях запас устойчивости возрастает с ростом крутизны внешней характеристики источника питания. Поэтому для ручной сварки применяют источники с крутопадающими характеристиками: сварщик может удлинить дугу, не опасаясь, что она оборвется, или укоротить ее, не боясь чрезмерного увеличения тока.

Саморегулирование сварочной дуги. При автоматической или полуавтоматической сварке плавящимся электродом скорость подачи его (va) равна скорости плавления. При случайном уменьшении дугового промежутка (кривая 4 на рис. 4) ток увеличивается и проволока начнет плавиться быстрее. В итоге дуговой промежуток постепенно увеличится и сварочная дуга достигнет первоначальной длины. То же произойдет при случайном удлинении дуги. Это явление называется саморегулированием сварочной дуги, так как восстановление исходного режима происходит без воздействия какого-либо регулятора. Саморегулирование происходит тем активнее, чем положе внешняя характеристика источника питания и больше скорость подачи электрода. Поэтому для механизированной сварки плавящимся электродом следует выбирать источники питания с пологопадающими внешними характеристиками. При сварке на постоянном токе в защитных газах, когда статическая характеристика сварочной дуги приобретает возрастающую форму, для систем саморегулирования рационально применять источники с жесткой характеристикой. Однако их напряжение холостого хода невелико и может быть даже меньше рабочего напряжения дуги, что затрудняет ее первоначальное возбуждение. В этих случаях желательно применение источников питания, у которых внешняя характеристика в рабочей части жесткая или пологовозрастающая вольт-амперная характеристика, а напряжение холостого хода несколько повышенное, как это показано пунктиром на рис. 4.

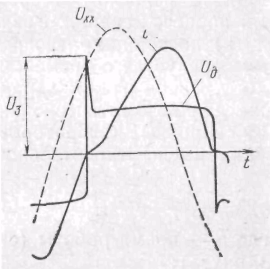

Сварочная дуга переменного тока требует от источников питания надежного повторного возбуждения сварочной дуги. Это достигается правильным выбором соотношений между напряжениями холостого хода, зажигания и горения дуги и параметрами сварочной цепи. Наиболее простой способ получения устойчивой сварочной дуги — включение в сварочную цепь реактивного сопротивления. Благодаря этому, в момент повторного возбуждения дуги напряжение на дуге может резко увеличиться (рис. 5) до значения напряжения зажигания (U3). Пунктирная кривая t/xx изображает напряжение источника питания при холостом ходе. При нагрузке, в связи с наличием реактивного сопротивления, сварочный ток отстает по времени от напряжения.

При обрыве дуги напряжение на дуговом промежутке должно подняться до величины, соответствующей мгновенному значению напряжения холостого хода источника питания. Благодаря отставанию тока от напряжения, такое напряжение оказывается достаточным для повторного возбуждения сварочной дуги (Un).

Перенос металла в сварочной дуге и требования к динамическим свойствам источников питания. Различают следующие виды переноса металла электрода в сварочную ванну: крупнокапельный, характерный для малых плотностей тока; мелкокапельный, струйный, когда металл стекает с электрода очень мелкими каплями. Капли расплавленного металла периодически замыкают дуговой промежуток, либо если не происходят короткие замыкания, периодически изменяют длину дуги. При большой плотности тока в электроде наблюдается мелкокапельный перенос металла, без заметных колебаний длины и напряжения сварочной дуги.

Напряжение, ток и длина дуги претерпевают периодические изменения от холостого хода к короткому замыканию; в рабочем режиме происходит горение дуги, образование и рост капли. В дальнейшем при коротком замыкании между каплей и ванной ток резко увеличивается. Это приводит к сжатию капли и к разрушению мостика между каплей и электродом. Напряжение почти мгновенно возрастает и сварочная дуга снова возбуждается, т. е. процесс периодически повторяется. Смена режимов происходит в течение долей секунды. Поэтому источник питания должен обладать высокими динамическими свойствами, т. е. большой скоростью повышения напряжения при разрыве цепи и нужной скоростью нарастания тока.

Рис. 5 Осциллограмма тока и напряжения дуги при сварке переменным током.

При малой скорости нарастания тока в ванну поступает нерасплавленная проволока. Она сравнительно медленно разогревается па большом участке, которым затем разрушается. Если ток возрастает слишком быстро, мостик между ванной и каплей электродного металла быстро перегревается и разрушается со взрывом. Часть расплавленного металла разбрызгивается и не попадает в шов.

Чтобы избежать разбрызгивания, необходимо повысить электромагнитную инерцию источника питания путем увеличения индуктивности сварочной цепи.

Что такое сварочная дуга

Сварочная дуга используется человечеством для неразъемного, герметичного соединения металлов более века назад. Ее изучением занимался физик Вольт. Затем появились устройства для сварки. Электрический разряд возникает в момент короткого замыкания между электродом и свариваемой деталью. Электрическая энергия преобразуется в тепловую, образуется ванна расплава. Создается диффузный однородный слой металла на месте свариваемого стыка.

Изучив вольт-амперные характеристики процесса, ученые усовершенствовали процесс сварки, создали сварочные аппараты, поддерживающие стабильное горение дуги.

Что такое сварочная дуга, определение

Что можно назвать сварочной дугой – это, по сути, длительный проводник, состоящий из ионизированных частиц, существующий во времени благодаря поддерживающему электрическому полю. Дуговой разряд характеризуется непрерывной формой, высокой температурой, возникает в газовой среде, способной к ионизации.

В учебниках сварщика определение сварочной электродуги звучит следующим образом: это длительный электрический разряд в плазме, состоящей из смеси ионизированных воздушных или защитных газов, а также испарившихся компонентов присадочного и основного металла.

Природа и строение

За короткое время разогреть металл до температуры плавления можно мощной сварочной дугой. Ее свойства характеризуются плотностью тока, вольтамперными показателями. С точки зрения электротехники, дуговой столб – ионизированный газовый проводник между катодом и анодом с большим сопротивлением, способностью к свечению. Детальное рассмотрение строения сварочной дуги поможет понять сущность температурного воздействия. Длина электродуги в среднем составляет 5 мм, она делится на основные зоны:

- анодную, она не более 10 микрон;

- катодную, она в 10 раз меньше анодной;

- столб – видимая светящаяся полоска.

За температуру сварочной дуги отвечает поток свободных электронов. Они образуются на катодном пятне. Оно разогревается до 38% температуры плазмы. В дуговом столбе электроны двигаются к аноду, а положительные частицы – к катоду. У столба нет собственного заряда, он остается нейтральным. Внутри частицы разогреваются до 10 000°С, металл при этом в среднем нагревается до 2350°С, стандартная температура ванны расплава составляет 1700°С.

Место входа и нейтрализации электронов называют анодным пятном. Его температура выше, чем катодного на 4–6%.

Напряжение в анодной и катодной зонах существенно снижается, свечения не возникает. Видима только плазма, излучающая ультрафиолетовые, инфракрасные и световые волны. Они вредны для органов зрения, кожи. Поэтому сварщики используют индивидуальные средства защиты.

Виды сварочной дуги

Существует несколько критериев классификации сварочной дуги. По типу сварочного тока и положению электрода относительно свариваемых элементов выделяют следующие разновидности:

- прямого действия, разряд перпендикулярен заготовке, параллелен электроду;

- косвенного действия, разряд возникает между двух электродов, наклоненных друг к другу под углом от 40 до 60°, и металлом.

Классификация состава плазмы столба:

- открытого типа возникает в воздушной атмосфере благодаря испаряемым из обмазки и металла компонентам;

- закрытая, возникающая под слоем флюса за счет газообразной фазы, образовавшейся из частиц электрода, металла, компонентов флюса при прохождении разряда;

- с подачей газовой смеси или однокомпонентного защитного газа.

Классифицируют дуговую сварку по материалу разжигающего электрода. Используют электроды:

- вольфрамовые тугоплавкие

- угольные или графитовые;

- стальные с различным типом обмазки, в состав которой входят ионизирующие компоненты.

По длительности воздействия различают стационарную (постоянную) электродугу и импульсную, применяемую при контактной сварке.

Условия горения

Сущность сварочного процесса заключается в преобразовании электрической энергии в тепловую.

Для поддержания сварочного столба необходимо создать условия для быстрой ионизации газа: детали прогревают, чтобы воздух вокруг них был теплым, или подают в рабочую зону газ, способный ионизироваться. Легче всего ионизируются частицы щелочных и щелочноземельных металлов. При пропускании тока через стержень их частицы становятся активными.

Чтобы дуговой столб не угасал, важно поддерживать постоянную температуру в катодной области. Она напрямую зависит от химического состава катода, его площади. Нужная температура поддерживается источником тока, в промышленных условиях она достигает 7 тысяч градусов.

Как возникает электрическая сварочная дуга

Как и любой электрический разряд, сварочная электродуга появляется при замыкании цепи. Возникновение тока при касании электрода к свариваемому металлу приводит к выработке большого количества тепла. В точке замыкания появляется расплав, он тянется за кончиком электрода, образуется шейка, которая мгновенно распыляется из-за сильного тока. Происходит ионизация молекул воздуха и защитного облака, они переносят поток электронов.

Направленность потока зависит от рода тока. Дуга разжигается на постоянном токе обратной и прямой полярности, на переменном. Частота угасания и розжига электродуги зависит от параметров рабочего тока.

Чем определяется мощность сварочной дуги

На мощностные параметры электродуги влияют несколько факторов:

- напряжение, возрастание приводит к увеличению мощности только в небольшом диапазоне, существуют ограничения по размеру электрода;

- сила тока, большой ампераж обеспечивает стабильное горение;

- величина напряжения плазмы, пропорциональна мощности.

Длиной сварочной дуги называют расстояние от сварного кратера до кончика электрода. От этой величины зависит объем выделившегося тепла.

По мощности сварочной дуги определяют скорость плавления металла. От этой характеристики зависит время выполнения сварочных работ. Регулировка силы тока производится для корректировки температуры в рабочей зоне, даже на длинном столбе электродуга не будет затухать при большом ампераже. Напряжение редко изменяют в процессе сварки.

Вольт-амперная характеристика

ВАХ описывает зависимость токовых параметров. С помощью этого графика определяют:

- мощность дуги;

- время горения,

- условия гашения.

Динамическая ВАХ описывает неустановившееся состояние электродуги, когда ее длина колеблется. Статическая вольт-амперная характеристика отражает зависимость вольтажа от ампеража при постоянной дуговой длине. График делится на три области:

- падающая – при подъеме силы тока напряжение резко спадает, это связано с формированием столба: площадь сечения плазменного потока возрастает, электропроводность плазмы изменяется;

- жесткая, это участок стабильной плотности тока и падения напряжения, с ростом ампеража от 100 до 1000 А пропорционально увеличивается диаметр дугового столба (анодное и катодное пятна, соответственно, изменяются);

- возрастающая, характеризуется постоянным размером катодного пятна, она ограничена диаметром электрода, при увеличении ампеража по закону Ома увеличивается U, R дугового столба.

Статическая вольт-амперная харакетиристика сварочной дуги: 1 — падающая; 2 — жесткая; 3 — возрастающая.

ВАХ процесса обычной ручной сварки с использованием плавящихся и неплавящихся электродов на воздухе или в облаке защитного газа ограничена двумя первыми областями, до третьей ампераж не доходит. Механизированной сварки с использованием флюсов соответствует графику II и III областей, сварка плавящимся электродом в облаке защитной атмосферы – III.

При использовании оборудования, генерирующего переменный ток, возбуждение сварочной дуги происходит в каждом полупериоде, на пике зажигания. При переходе через ноль электродуга затухает, нагрев активных пятен прекращается. Покрытия электродов, содержащие активные щелочные металлы, повышают устойчивость ионизации. Защитное облако затрудняет розжиг на переменном токе, но поддерживают горение на постоянном. Между полюсами возникает ионизация молекул газа.

При выборе оборудования необходимо это учитывать, что вольт-амперная характеристика электродуги зависит от внешней ВАХ. Работу сварочного аппарата рассматривают как наложение графиков. Для ручной сварки необходимы источники питания с падающими областями ВАХ (повышенным напряжением холостого хода), чтобы была возможность изменять длину дуги, регулируя ампераж. Сила тока короткого замыкания во время падения капли с плавящегося электрода на свариваемый металл на 20–50% выше дугового тока. Для сварки плавящимся электродом используют дугу размыкания. Для розжига дуги вольфрамовым или угольным электродом желателен вспомогательный разряд.

При высоких значениях тока короткого замыкания возрастает риск прожогов металла. При падении капли происходит замыкание, затем резко возрастает до первоначальных значений – ампераж возрастает до величины тока короткого замыкания, образовавшийся мостик перегорает, дуга возбуждается снова. Изменения тока и напряжения в столбе происходят моментально, за доли секунды. Сварочное оборудование должно быстро реагировать на колебания, стабилизировать напряжение.

Особенности дуги

Благодаря особым свойствам, электрическая дуга используется при сварке с тугоплавкими и плавящимися электродами. Она быстро разогревает металл, образуя ванну расплава. Электрический ток эффективно преобразуется в тепловую энергию с минимальными потерями.

По природе происхождения электрическую сварочную дугу можно сравнить с другими видами электрических зарядов. Основные отличительные характеристики дуги:

Информация о сварочной дуге и о том, как она работает

О СВАРКЕ

Сварочная дуга, открытая более 100 лет назад, нашла широкое применение в промышленности. Она обеспечивает прочное соединение металлических заготовок с превращением их в монолитную конструкцию. Чтобы шов получился качественным, следует правильно подобрать источник питания.

Определение сварочной дуги

Данное явление представляет собой устойчивый, не ограниченный во времени электрический разряд в среде, образованной воздушными или защитными газами и парами металлов. Она обладает проводимостью только в ионизированном состоянии, иными словами, когда в ней имеются частицы с положительным или отрицательным знаком. Пребывающий в таких условиях газ называют плазмой. Носителями отрицательного заряда выступают электроны, положительного – лишенные их атомы или молекулы.

Таким образом, определение сварочной дуги может звучать и так: это длительный электрический разряд в плазме, состоящей из воздушных или защитных газов и металлических паров.

Главное свойство данного явления заключается в выделении большого количества теплоты, что всегда наблюдается при протекании тока. Оно вызывает расплавление металла.

Природа возникновения явления

Процесс формирования дуги выглядит следующим образом:

- Сварщик на долю секунды касается электродом металлической заготовки.

- В момент контакта происходит короткое замыкание, сопровождающееся протеканием тока большой силы и, как следствие, мощным выделением тепла.

- Металл в точке прикосновения плавится. Он становится вязким, тягучим.

- В момент отрыва расходника от заготовки за ним тянется капля расплава.

- Удлиняясь, она утоньшается с образованием т.н. шейки. В какой-то момент та испаряется и превращается в облако заряженных частиц. Одновременно вследствие высокой температуры в данной зоне ионизируется воздух или защитный газ.

- Под действием электрического поля носители отрицательного заряда устремляются к аноду, положительного – к катоду. Начинается процесс протекания тока в плазме.

Каждый этап длится миллисекунды, разряд возникает практически мгновенно. Далее ток поддерживается эмиссией электронов на катоде. По пути к аноду они ионизируют газ и пары металла, увеличивая число свободных носителей заряда.

Современные сварочные аппараты оснащаются генератором высокочастотных колебаний (осциллятором). Это устройство позволяет возбуждать дугу бесконтактным способом.

При каких условиях начинается горение

Электрическая сварочная дуга возникает при силе тока от 10 до 1000 А и разности потенциалов 15-40 В. В холодном воздухе розжиг затрудняется, поскольку тот слабо ионизируется. В таких условиях прогревают заготовку либо подают теплый защитный газ.

Источники питания дуги

Для создания разряда используют и постоянное, и переменное напряжение. В первом случае сварной шов получается более качественным, а металл разбрызгивается меньше.

Ток из сети 220 В преобразуется трансформатором, дающим на выходе 15-40 В.

С целью уменьшения его габаритов в современных сварочных аппаратах используют схему, состоящую из таких узлов:

Инвертор превращает постоянный ток в переменный с частотой до 80 кГц. Это позволяет не только уменьшить размеры трансформатора, но и повысить КПД аппарата.

Параметры источника подбирают с учетом способа выполнения работ. Например, при ручной сварке длина дуги колеблется, поэтому нужен аппарат с крутопадающей вольт-амперной характеристикой. Благодаря ему разряд при растягивании не гаснет, а при его укорочении ток не становится слишком большим.

При сварке плавящимся электродом с него стекают на заготовку капли металла. В такие моменты возникает ток короткого замыкания, превышающий дуговой на 20%-50%. Он пережигает образовавшийся металлический мостик, и плазменный разряд образуется снова. Эти колебания происходят в короткие моменты времени, поэтому источник должен быстро реагировать на них, стабилизируя разность потенциалов.

Чем и как определяется мощность

Плазма представляет собой проводник с протекающим по нему электрическим током. Значит, на вопрос о том, чем определяется мощность сварочной дуги, дается тот же ответ, что и для любого резистора: напряжением и амперажем. Скорость выделения тепла равна произведению этих величин.

Увеличение разности потенциалов позволяет нарастить мощность только в небольших пределах. К тому же возможность такой регулировки ограничена размером электрода.

Чаще мощность варьируют силой тока, которая, в свою очередь, зависит от длины дуги. Одновременно меняется и температура нагрева металла, а с ней и скорость выполнения работ.

Строение и зона анодного пятна

В структуре дуги различают 3 участка:

- Катодное пятно. Является местом разгона и эмиссии электронов, имеет отрицательный заряд. Размер этой зоны – примерно 1 мкм (0,001 мм). Здесь выделяется 38% тепла, падение напряжения составляет 12-17 В.

- Столб дуги. Имеет нейтральный заряд, поскольку положительные и отрицательные частицы присутствуют в равных количествах. Средняя длина – 5-10 мм. В этом участке выделяется 20% тепла, теряется 2-12 В.

- Анодное пятно. Бомбардируется электронами, что придает ему вогнутую форму (кратер). Протяженность этой зоны составляет 10 мкм. Выделяется 42% тепла, теряется 2-11 В.

Приведенные данные характерны для сварки тугоплавким электродом.

Как выглядит сварочная дуга

Нагретая плазма излучает 3 вида электромагнитных волн:

- видимый свет;

- инфракрасные;

- ультрафиолетовые.

Визуально она напоминает разряд молнии.

Анодное и катодное пятна видимого света не излучают.

Разновидности сварочной дуги

Различают 2 типа:

- Разряд прямого действия. Возникает между проводящим стержнем (направлен параллельно ему) и заготовкой (перпендикулярно).

- Косвенного действия. Возникает между 2 электродами, расположенными под углом 40-60°.

Виды плазмы в зависимости от состава:

- Открытая. Ток протекает в смеси из воздушных газов, паров металла и обмазки.

- Закрытая. Дуга находится под флюсом, его пары совместно с частицами металла образуют ионизированную среду.

- Состоящая из 1 или нескольких защитных газов.

Используются электроды из следующих материалов:

- вольфрама;

- графита (угольные);

- стали с обмазкой из ионизирующих веществ (плавящиеся).

Дуга может быть 3-фазной. Для этого требуются подключение к соответствующей сети и 2 токопроводящих стержня. К каждому из них подсоединяется по фазе, третья – к заготовке.

При прямой и обратной полярности

Сварка постоянным током может выполняться 1 из 2 способов:

- «Плюс» подключают к заготовке, т.е. она становится анодом. Такую полярность называют прямой.

- К заготовке подключают «минус», так что она становится катодом. Это обратная полярность.

При сварке тугоплавким электродом анодное пятно горячее катодного, поэтому первый способ используют для соединения деталей средней или большой толщины. Сильный нагрев обеспечивает глубокий провар и, как следствие, высокую прочность шва.

Подключение с обратной полярностью используется для соединения тонкостенных заготовок. В противном случае они прогорят.

При сварке плавящимся электродом анодное пятно холоднее, поэтому поступают наоборот.

Характеристики дуги

Основными параметрами плазменного разряда выступают:

Взаимозависимость 2 первых параметров вычерчивается в виде графика.

В нем различают 2 части:

- Динамическую. Соответствует условиям, когда рабочий промежуток меняется.

- Статическую. Отображает зависимость параметров при постоянной длине дугового разряда (установившийся режим).

В графике выделяют 3 области:

- Падающую. Означает резкое снижение разности потенциалов с увеличением ампеража. В этот момент происходит формирование столба: меняется проводимость плазмы, большей становится площадь поперечного сечения тока.

- Жесткую. Соответствует условиям, когда падение напряжения и плотность тока стабильны. Это объясняется тем, что с набором ампеража пропорционально увеличивается площадь сечения плазмы.

- Возрастающая. На этом этапе взаимозависимость разности потенциалов, силы тока и резистивности дуги соответствует закону Ома.

График позволяет оценить мощность разряда.

Область применения

Дуга используется в следующих разновидностях сварки:

- Полуавтоматической. Полуавтоматическая сварка основана на применении тугоплавких вольфрамовых расходников. На дугу подают присадочную проволоку.

- Ручной. Ручные работы наиболее распространены. Это самый простой метод.

- Автоматической. Автоматы на промышленных объектах более распространены, поскольку проще устроены.

При сварке с открытой плазмой используется жесткая дуга, в работах под флюсом или с подачей защитного газа – возрастающая.

Сила напряжения

Данный параметр зависит от 2 других:

Характер взаимосвязи определяется методом выполнения работ. В ручной сварке с уменьшением напряжения источника тока оно падает и на дуге. Это видно на вольт-амперном графике. Автоматической вольтаж дуги зависит только от ее линейного размера, причем прямо пропорционально. Существует предел, выше которого разность потенциалов при растягивании плазменного разряда не поднимается. Она остается на этом уровне до угасания дуги.

Напряжение оказывает влияние на качество шва. Если оно увеличивается, тот становится шире с одновременным уменьшением глубины провара.

Время горения

В зависимости от продолжительности различают 2 разновидности дуги:

Вторая применяется при контактной сварке, когда ток кратковременно пропускают через 2 прижатые одна к другой детали. В результате металл в зоне примыкания плавится, образуется монолитное соединение.

Условия погашения

Дуга горит при величине собственного сопротивления, не превышающей некоторого предела. Этот параметр увеличивается с длиной разряда. Соответственно, при удалении электрода от заготовки дуга гаснет.

Это может произойти и в процессе работы, если параметры сварки будут подобраны неверно. Условием устойчивости дуги является равенство Ue – I*R = Uд, где:

- Ue – разность потенциалов на клеммах источника питания;

- I*R – падение вольтажа на резисторе, включенном в цепь сварочного аппарата;

- Uд – то же на дуге.

При нарушении неравенства гашение становится возможным. Графически это выглядит как расположение вольт-амперной характеристики дуги над прямой, обозначающей падение напряжения на резисторе R.

Зависимость от магнитного поля

Из определения дуги следует, что она представляет собой поток заряженных частиц в плазме. Значит, вокруг нее, как и вокруг любого проводника, образуется магнитное поле. Его силовые линии имеют цилиндрическую форму.

Если дуга окажется в стороннем магнитном поле, оно будет взаимодействовать с ее собственным. Разряд при этом станет неустойчивым.

Ярким примером является т.н. эффект магнитного дутья, возникающий при сварке на постоянном токе.

Он сопровождается следующими вредными явлениями:

- Резким смещением столба.

- Частыми обрывами дуги.

- Изменениями звука, периодическими хлопками.

В результате страдает качество шва, появляются непроваренные участки.

Магнитное дутье вызывается 2 причинами:

- Ток в заготовке наводит сильное поле. Оно оттягивает столб дуги в сторону, противоположную месту подсоединения клеммы.

- Массив железа или сплава на его основе, будучи ферромагнитным телом, вызывает сгущение поля. Это объясняется меньшим сопротивлением прохождению силовых линий по сравнению с воздухом. В результате дуга смещается в сторону массива.

- Поблизости находятся мощные источники электромагнитного излучения.

Эффект дутья наблюдается при сварке большим током, поскольку интенсивность поля находится в прямой зависимости от ампеража.

Меры борьбы с явлением:

- Уменьшение длины дуги.

- Расположение электрода под углом – так, чтобы торец смотрел в сторону действия магнитного дутья.

- Перенос клеммы ближе к дуге.

- Установка защитного экрана.

- Заземление соединяемых деталей.

При сварке переменным током магнитное дутье намного менее выражено.

Температура по длине

Особенность строения сварочной дуги заключается в распределении температур. При сварке тугоплавким электродом катодное пятно нагревается до 2400-2600 °С, анодное – на 4-6% выше, т.е. до 2500-2750 ˚С. Наиболее горячим является столб: его температура достигает 6000-8000 °С.

О чем стоит знать

Ультрафиолетовая составляющая излучения дуги крайне опасна для глаз и кожи, поэтому сварщики используют защитный костюм и маску с затемненным стеклом. Блики, отражающиеся от стен, тоже могут вызвать ожог сетчатки, сопровождающийся сильными болями.

.jpg)

Дуговое напряжение при ручной сварке является небольшим – от 15 до 30 В. Но в процессе замены расходника оно возрастает до 70 В и может стать причиной удара током. От сварщика требуется особая осторожность.

При работе с автоматом риск получения электротравмы существенно ниже.

Как регулировать длину дуги

От этого параметра зависят не только электрические величины, но и качество сварки. Дугу стремятся делать как можно более короткой, в пределах 3-4 мм.

При большей длине наблюдаются следующие негативные явления:

- Капли расплавленного металла с электрода на пути к сварочной ванне успевают вобрать в себя из воздуха много кислорода и азота. В результате шов теряет прочность, пластичность и ударную вязкость.

- Разряд перемещается по поверхности заготовки (блуждание), вследствие чего тепло распределяется по относительно большой площади. Глубина провара уменьшается; капли расплава с расходника, попадая на непрогретый металл, не сливаются с ним, а отскакивают.

Короткая дуга издает сухой треск, напоминающий шипение масла на горячей сковороде.

Выполненный ей шов выглядит аккуратным и имеет следующие признаки:

- Правильную форму.

- Гладкую выпуклую поверхность.

Шов, выполненный длинной дугой, имеет неровные очертания, вдоль него налипают капли расплавленного металла.

Плавящийся электрод в процессе сварки уменьшается. Поэтому его постепенно приближают к заготовке, чтобы длина разряда оставалась постоянной.

О режимах дуговой сварки

Соединение деталей методом сплавления осуществляют в различных условиях. Совокупность мер, показателей и параметров, призванную обеспечить хорошее качество шва в любой ситуации, называют режимом сварки.

Характеризующие его параметры делятся на 2 группы:

К первым относятся:

- положение шва в пространстве;

- скорость выполнения работ;

- состав и толщина металла.

Сила тока определяется свойствами сварочного аппарата и указывается в инструкции к нему. От нее зависит количество выделяемого тепла, а значит, и глубина провара. Толстостенные элементы крупногабаритных металлоконструкций, подвергающихся воздействию больших нагрузок, соединяют током повышенной силы. Тонкую деталь он, напротив, может прожечь, поэтому ампераж снижают.

Диаметр электрода должен соответствовать силе тока.

В противном случае возникают следующие негативные моменты:

- Заниженный диаметр. Повреждается покрытие на стержне, дуга становится неустойчивой.

- Завышенный диаметр. Снижается плотность тока, нестабильными становятся длина дуги и ее положение, шов получается неровным и непрочным.

Параметры режимов ручной сварки приведены в таблице:

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Независимо от толщины заготовок, швы на вертикальных поверхностях и потолке выполняют электродом диаметром 4 мм.

Мощные соединения делают в несколько подходов:

С увеличением скорости процесса уменьшается ширина шва, и наоборот. Данный параметр следует выдерживать в разумных пределах. При слишком высокой скорости металл не успевает полностью расплавиться, в соединении образуются непроваренные участки. При медленной сварке сталь растекается, что тоже негативно отражается на качестве шва.

Ширина соединения и глубина провара зависят от траектории движения электрода. Его перемещают по прямой, зигзагом, елочкой и т.д.

Сварочные аппараты «Дуга»

Надежность соединения зависит от следующих особенностей оборудования:

- качества сборки;

- встроенной электроники;

- используемой оснастки.

Хороший аппарат стоит дорого, а дешевый не позволяет получить аккуратный и прочный шов. Оборудование марки «Дуга» лишено обоих недостатков. Оно имеет доступную стоимость, но только за счет упрощения конструкции, а не потери качества. Производитель не стал оснащать аппараты дорогим инвертором. Он взял за основу трансформаторное изделие и внес ряд усовершенствований, назвав конечный результат «сварочным выпрямителем». Получился простой в использовании агрегат средней мощности, предназначенный для работ в быту на постоянном токе.

Электрическая дуга

Электрическая сварочная дуга – это длительный электрический разряд в плазме, которая представляет собой смесь ионизированных газов и паров компонентов защитной атмосферы, присадочного и основного металла.

Дуга получила свое название от характерной формы, которую она принимает при горении между двумя горизонтально расположенными электродами; нагретые газы стремятся подняться вверх и этот электрический разряд изгибается, принимая форму арки или дуги.

С практической точки зрения дугу можно рассматривать как газовый проводник, который преобразует электрическую энергию в тепловую. Она обеспечивает высокую интенсивность нагрева и легко управляема посредством электрических параметров.

Общей характеристикой газов является то, что они в нормальных условиях не являются проводниками электрического тока. Однако, при благоприятных условиях (высокая температура и наличие внешнего электрического поля высокой напряженности) газы могут ионизироваться, т.е. их атомы или молекулы могут освобождать или, для электроотрицательных элементов наоборот, захватывать электроны, превращаясь соответственно в положительные или отрицательные ионы. Благодаря этим изменениям газы переходят в четвертое состояние вещества называемого плазмой, которая является электропроводной.

Возбуждение сварочной дуги происходит в несколько этапов. Например, при сварке МИГ/МАГ, при соприкосновении конца электрода и свариваемой детали возникает контакт между микро выступами их поверхностей. Высокая плотность тока способствует быстрому расплавлению этих выступов и образованию прослойки жидкого металла, которая постоянно увеличивается в сторону электрода, и в конце концов разрывается.

В момент разрыва перемычки происходит быстрое испарение металла, и разрядный промежуток заполняется ионами и электронами возникающими при этом. Благодаря тому, что к электроду и изделию приложено напряжение электроны и ионы начинают двигаться: электроны и отрицательно заряженные ионы - к аноду, а положительно заряженные ионы – к катоду, и таким образом возбуждается сварочная дуга. После возбуждения дуги концентрация свободных электронов и положительных ионов в дуговом промежутке продолжает увеличиваться, так как электроны на своем пути сталкиваются с атомами и молекулами и "выбивают" из них еще больше электронов (при этом атомы, потерявшие один и более электронов, становятся положительно заряженными ионами). Происходит интенсивная ионизация газа дугового промежутка и дуга приобретает характер устойчивого дугового разряда.

Через несколько долей секунды после возбуждения дуги на основном металле начинает формироваться сварочная ванна, а на торце электрода – капля металла. И спустя еще примерно 50 – 100 миллисекунд устанавливается устойчивый перенос металла с торца электродной проволоки в сварочную ванну. Он может осуществляться либо каплями, свободно перелетающими дуговой промежуток, либо каплями, которые сначала образуют короткое замыкание, а затем перетекают в сварочную ванну.

Электрические свойства дуги определяются процессами, протекающими в ее трех характерных зонах – столбе, а также в приэлектродных областях дуги (катодной и анодной), которые находятся между столбом дуги с одной стороны и электродом и изделием с другой.

Для поддержания плазмы дуги при сварке плавящимся электродом достаточно обеспечить ток от 10 до 1000 ампер и приложить между электродом и изделием электрическое напряжение порядка 15 – 40 вольт. При этом падение напряжения на собственно столбе дуги не превысит нескольких вольт. Остальное напряжение падает на катодной и анодной областях дуги. Длина столба дуги в среднем достигает 10 мм, что соответствует примерно 99% длины дуги. Таким образом, напряженность электрического поля в столбе дуги лежит в пределах от0,1 до 1,0 В/мм. Катодная и анодная области, напротив, характеризуются очень короткой протяженностью (около 0.0001 мм для катодной области, что соответствует длине свободного пробега иона, и 0.001 мм для анодной, что соответствует длине свободного пробега электрона). Соответственно, эти области имеют очень высокую напряженность электрического поля (до 104 В/мм для катодной области и до 103 В/мм для анодной).

Экспериментально установлено, что для случая сварки плавящимся электродом падение напряжения в катодной области превышает падение напряжения в анодной области: 12 – 20 В и 2 – 8 В соответственно. Учитывая то, что выделение тепла на объектах электрической цепи зависит от тока и напряжения, то становится понятным, что при сварке плавящимся электродом больше тепла выделяется, в той области, на которой падает больше напряжения, т.е. в катодной. Поэтому при сварке плавящимся электродом используется, в основном, обратная полярность подключения тока сварки, когда катодом служит изделие для обеспечения глубокого проплавления основного металла (при этом положительный полюс источника питания подключают к электроду). Прямую полярность используют иногда при выполнении наплавок (когда проплавление основного металла, напротив, желательно чтобы было минимальным).

В условиях сварки ТИГ (сварка неплавящимся электродом) катодное падение напряжения, напротив, значительно ниже анодного падения напряжения и, соответственно, в этих условиях больше тепла выделяется уже на аноде. Поэтому при сварке неплавящимся электродом для обеспечения глубокого проплавления основного металла изделие подключают к положительной клемме источника питания (и оно становится анодом), а электрод подключают к отрицательной клемме (таким образом, обеспечивая еще и защиту электрода от перегрева).

При этом, независимо от типа электрода (плавящийся или неплавящийся) тепло выделяется, в основном, в активных областях дуги (катодной и анодной), а не в столбе дуги. Это свойство дуги используется для того, чтобы плавить только те участки основного металла, на которые направляется дуга.

Те части электродов, через которые проходит ток дуги, называют активными пятнами (на положительном электроде – анодным, а на отрицательном – катодным пятном). Катодное пятно является источником свободных электронов, которые способствуют ионизации дугового промежутка. В то же время к катоду устремляются потоки положительных ионов, которые его бомбардируют и передают ему свою кинетическую энергию. Температура на поверхности катода в области активного пятна при сварке плавящимся электродом достигает 2500 … 3000 °С.

Строение дуги

Lк - катодная область; Lа - анодная область (Lа = Lк = 10 -5 -10 -3 см); Lст - столб дуги; Lд - длина дуги; Lд = Lк + Lа + Lст

К анодному пятну устремляются потоки электронов и отрицательно заряженных ионов, которые передают ему свою кинетическую энергию. Температура на поверхности анода в области активного пятна при сварке плавящимся электродом достигает 2500 … 4000°С. Температура столба дуги при сварке плавящимся электродом составляет от 7 000 до 18 000°С (для сравнения: температура плавления стали равна примерно 1500°С).

Влияние на дугу магнитных полей

При выполнении сварки на постоянном токе часто наблюдается такое явление как магнитное. Оно характеризуется следующими признаками:

- столб сварочной дуги резко откланяется от нормального положения;

- дуга горит неустойчиво, часто обрывается;

- изменяется звук горения дуги - появляются хлопки.

Магнитное дутье нарушает формирование шва и может способствовать появлению в шве таких дефектов как непровары и несплавления. Причиной возникновения магнитного дутья является взаимодействие магнитного поля сварочной дуги с другими расположенными близко магнитными полями или ферромагнитными массами.

Столб сварочной дуги можно рассматривать как часть сварочной цепи в виде гибкого проводника, вокруг которого существует магнитное поле.

В результате взаимодействия магнитного поля дуги и магнитного поля, возникающего в свариваемой детали при прохождении тока, сварочная дуга отклоняется в сторону противоположную месту подключению токопровода.

Влияние ферромагнитных масс на отклонение дуги обусловлено тем, что вследствие большой разницы в сопротивлении прохождению магнитных силовых линий поля дуги через воздух и через ферромагнитные материалы (железо и его сплавы) магнитное поле оказывается более сгущенным со стороны противоположной расположению массы, поэтому столб дуги смещается в сторону ферромагнитного тела.

Магнитное поле сварочной дуги увеличивается с увеличением сварочного тока. Поэтому действие магнитного дутья чаще проявляется при сварке на повышенных режимах.

Уменьшить влияние магнитного дутья на сварочный процесс можно:

- выполнением сварки короткой дугой;

- наклоном электрода таким образом, чтобы его торец был направлен в сторону действия магнитного дутья;

- подведением токоподвода ближе к дуге.

Уменьшить эффект магнитного дутья можно также заменой постоянного сварочного тока на переменный, при котором магнитное дутье проявляется значительно меньше. Однако необходимо помнить, что дуга переменного тока менее стабильна, так как из-за смены полярности она погасает и зажигается вновь 100 раз в секунду. Для того, чтобы дуга переменного тока горела стабильно необходимо использовать стабилизаторы дуги (легкоионизируемые элементы), которые вводят, например, в покрытие электродов или во флюс.

Вольт-амперная характеристика дуги (ВАХ)

Статическая вольт-амперная характеристика дуги показывает зависимость между установившимися значениями тока и напряжения дуги при постоянной ее длине.

Характеристика имеет три области

Первая область I характеризуется резким падением напряжения Uд на дуге с увеличением тока сварки Iсв. Такая характеристика называется падающей и вызвана тем, что при увеличении тока сварки происходит увеличение площади, а следовательно, и электропроводности столба дуги.

Во второй области II характеристики увеличения тока сварки не вызывают изменения напряжения дуги. Характеристика дуги на этом участке называется жесткой. Такое положение характеристики на этом участке происходит за счет увеличения сечения столба дуги, анодного и катодного пятен пропорционально величине сварочного тока. При этом плотность тока и падение напряжения на протяжении всего участка не зависят от изменения тока и остаются почти постоянными.

В третьей области III с увеличением сварочного тока возрастает напряжение на дуге Uд. Такая характеристика называется возрастающей. При работе на этой характеристике плотность тока на электроде увеличивается без увеличения катодного пятна, при этом возрастает сопротивление столба дуги и напряжение на дуге увеличивается.

Род тока при сварке - постоянный или переменный, полярность на постоянном токе может быть прямой (минус от источника на электроде), или обратной (минус от источника присоединяется к детали).

Ток обратной полярности применяют при сварке тонкого металла легкоплавких сплавов, легированных, специальных и высокоуглеродистых сталей, чувствительных к перегреву, при полуавтоматической сварке арматуры и металлоконструкций легированной проволокой сплошного сечения, при сварке электродами с фтористо-кальциевым покрытием.

При сварке на переменном токе полярность электродов и условия существования дуги периодически изменяются в соответствии с частотой тока.

В каждом полупериоде ток и напряжение меняют полярности при переходе синусоиды через нулевое значение. Дуга при этом угасает, температура активных пятен и дугового промежутка снижается. Повторное зажигание дуги в новом полупериоде происходит при повышенном напряжении - пике зажигания, которое выше напряжения на дуге.

Для повышения устойчивости дуги переменного тока добавляют в покрытия электродов и сварочные флюсы такие материалы, как мел, мрамор, полевой шпат и др., содержащие калий, натрий, кальций и другие элементы.

Газы, вводимые в зону горения дуги для защиты расплавленного металла, оказывают влияние на зажигание дуги переменного тока. При сварке с инертными газами (гелий, аргон) зажигание дуги затруднено, но возбужденная дуга горит устойчиво.

При сварке вольфрамовым электродом в среде аргона происходит испарение частиц металла с поверхности сварочной ванны и ближайших холодных зон, вместе с которыми удаляются и окисные пленки, что улучшает условия сварки и качество шва.

Углекислый газ при сварке на переменном токе действует отрицательно, поэтому сварка в углекислом газе применяется преимущественно на постоянном токе обратной полярности.

Источники питания сварочной дуги имеют также свои вольт-амперные характеристики, которые могут быть падающими, жесткими и возрастающими.

Для стабильного горения дуги необходимо, чтобы было равенство между напряжениями и токами дуги (Uд, Iд) и источника питания (Uп, Iп).

Источники питания с падающей и жесткой характеристиками применяют при ручной дуговой сварке, с возрастающей характеристикой - при полуавтоматической сварке, с жесткой и возрастающей - при автоматической сварке под флюсом и для наплавки.

Устойчивое горение сварочной дуги возможно только в том случае, когда источник питания сварочной дуги поддерживает постоянным необходимое напряжение при протекании тока по сварочной цепи.

Работу сварочной цепи и дуги нужно рассматривать при наложении статической вольт-амперной характеристики (ВАХ) сварочной дуги на статическую вольт-амперную характеристику источника питания (называемую также внешней характеристикой источника питания) .

Ручная электросварка обычно сопровождается значительными колебаниями длины дуги. При этом дуга должна гореть устойчиво, а ток дуги не должен сильно изменяться. Также часто требуется увеличить длину дуги, поэтому дуга должна иметь достаточный запас эластичности при удлинении, т. е. не обрываться.

Статическая характеристика сварочной дуги при ручной сварке обычно является жесткой, и отклонение тока при изменении длины дуги зависит только от типа внешней характеристики источника питания. При прочих равных условиях эластичность дуги тем выше, а отклонение тока дуги тем меньше, чем больше наклон внешней характеристики источника питания. Поэтому для ручной электросварки применяются источники питания с падающими внешними характеристиками. Это дает возможность сварщику удлинять дугу, не опасаясь ее обрыва, или уменьшать длину дуги без чрезмерного увеличения тока. Также обеспечиваются высокая устойчивость горения дуги и ее эластичность, стабильный режим сварки, надежное первоначальное и повторное зажигание дуги благодаря повышенному напряжению холостого хода, ограниченный ток короткого замыкания.

Ограничение этого тока имеет большое значение, так как при ручной дуговой сварке происходит переход капли расплавленного металла электрода на изделие, и при этом возможно короткое замыкание.

При больших значениях тока короткого замыкания происходят прожоги металла, прилипание электрода, осыпание покрытия электрода и разбрызгивание расплавленного металла. Обычно значение тока короткого замыкания больше тока дуги в 1,2-1,5 раз.

Основными данными технических характеристик источников питания сварочной дуги являются напряжение холостого хода, номинальный сварочный ток, пределы регулирования сварочного тока.

Напряжение холостого хода источника сварочного тока - напряжение на его зажимах при отсутствии дуги, номинальный сварочный ток - допустимый по условиям нагрева источника питания ток при номинальном напряжении на дуге.

В процессе сварки непрерывно меняются значения тока и напряжения на дуге в зависимости от способа первоначального возбуждения дуги и при горении дуги - характера переноса электродного металла в сварочную ванну.

При сварке капли расплавленного металла замыкают дуговой промежуток, периодически изменяя силу тока и длину дуги, происходит переход от холостого хода к короткому замыканию, затем к горению дуги с образованием капли расплавленного металла, которая вновь замыкает дуговой промежуток. При этом ток возрастает до величины тока короткого замыкания, что приводит к сжатию и перегоранию мостика между каплей и электродом. Напряжение возрастает, дуга вновь возбуждается, и процесс периодически повторяется.

Изменения тока и напряжения на дуге происходят в доли секунды, поэтому источник питания сварочной дуги должен обладать высокими динамическими свойствами, т. е. быстро реагировать на все изменения в дуге.

Читайте также: