Чем отличается сплав от чистого металла

Обновлено: 15.05.2024

Из-за низких механических свойств чистые металлы как конструкционные материалы в машиностроении находят ограниченное применение по сравнению со сплавами.

Сплав — это конструкционный материал, полученный путем сплавления нескольких химических элементов (металлов и неметаллов) и обладающий свойствами, присущими основному сплавляемому элементу.

Металлический сплав может быть получен не только сплавлением химических элементов, но и такими способами, как спекание, электролиз, диффузия, плазменное напыление, возгонка и др. Конструкционный материал, полученный не сплавлением, называется псевдосплавом. Если сплав имеет в своем составе 50 % металла и более, то он называется металлическим сплавом.

Металлический сплав имеет более высокие механические и технологические свойства по сравнению с неметаллическим сплавом. Химические элементы, образующие сплав, называются компонентами.

По своему составу сплавы могут быть двухкомпонентными (металл + металл, металл + неметалл), трех- и более компонентными. Внутреннее строение сплавов определяется формой связи между компонентами.

Двухкомпонентные сплавы при нагревании (охлаждении) в силу особенностей взаимодействия друг с другом ведут себя неадекватно и, в связи с этим, имеют различное физическое строение и свойства.

К промышленным сплавам, которые находят широкое применение, относятся:

- чугун и сталь — сплавы железа с углеродом;

- латунь — сплав меди с цинком;

- бронза — сплав меди с оловом и др.

Сплавы имеют атомно-кристаллическое строение, обладают аллотропией (полиморфизмом) и, по сравнению с чистыми металлами, более высокими механическими и технологическими свойствами.

Форма металлической связи сплавляемых химических элементов влияет на образование структуры сплава, их атомно-кристаллическую решетку.

Фазы. Сплавам, так же как и чистым металлам, характерно атомно-кристаллическое строение. Сплав в твердом состоянии может иметь различную связь атомно-кристаллических решеток. Жидкое или твердое состояние химических компонентов, образующих сплав при определенной температуре и давлении, называется системой.

Однородная часть системы, отделенная от других частей условной границей (линией), называется фазой.

Жидкая фаза характеризуется тем, что атомные кристаллические решетки сплавляемых компонентов распадаются и компоненты растворяются друг в друге или не растворяются и присутствуют в сплаве самостоятельно. Эта закономерность присуща многим сплавам.

Твердая фаза — это однородная часть сплава с определенными атомно-кристаллическим строением и массовой долей сплавляемых компонентов. Атомные решетки сплавляемых компонентов взаимодействуют в строго определенном порядке. Атомные решетки химических элементов, образующих сплав в твердом состоянии, образуют мелкие кристаллы — структуры.

В зависимости от внутреннего строения сплавов и металлической или химической связи между сплавляемыми элементами сплавы подразделяются на две группы:

- однородные сплавы;

- неоднородные сплавы.

Однородные сплавы имеют общие атомные кристаллические решетки, в которые входят атомы сплавляемых компонентов.

Неоднородные сплавы имеют самостоятельные кристаллические решетки сплавляемых компонентов.

По характеру взаимодействия сплавляемых компонентов в твердой фазе различают механические смеси, твердые растворы и химические соединения.

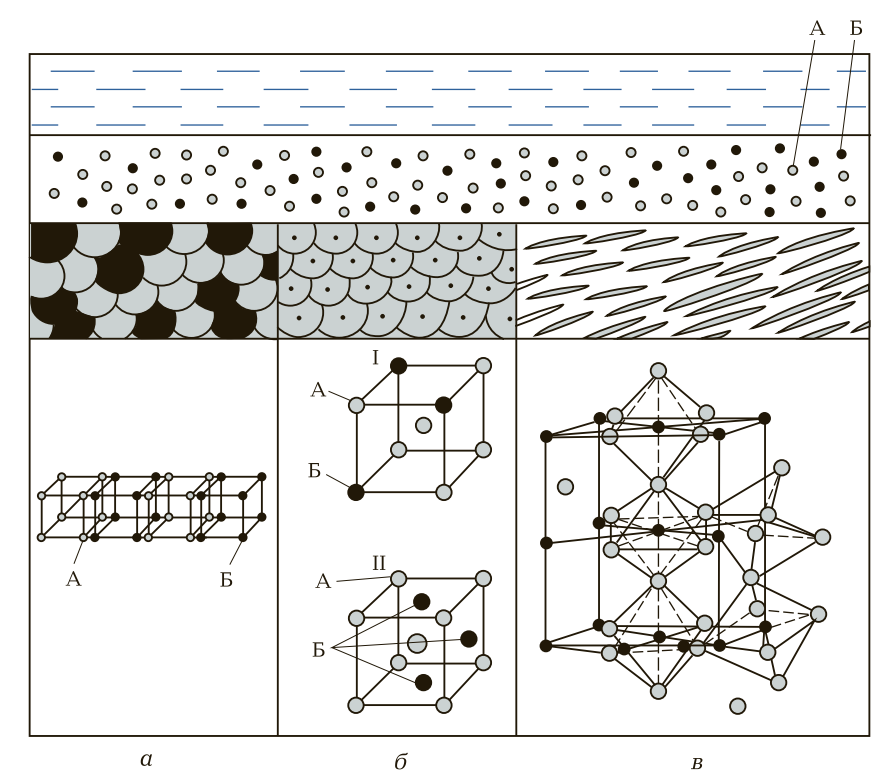

Механическая смесь сплавляемых компонентов А и Б (рис. 1, а) образуется тогда, когда атомные кристаллические решетки сохраняются и не вступают в химическую реакцию с образованием какого-либо нового соединения. Связь между атомными решетками осуществляется за счет металлической связи. Механическая смесь сплава будет неоднородного типа, т. е. сплавляемые компоненты А и Б в сплаве будут самостоятельными и чередоваться между собой в зависимости от их соотношения.

Рис. 1. Схематическое изображение структуры сплава: а — механическая смесь; б — твердый раствор (I — раствор замещения; II — раствор внедрения); в — химическое соединение; А, Б — сплавляемые компоненты

Свойства механической смеси зависят от свойств сплавляемых компонентов А и Б. Как правило, эти микроструктуры имеют относительно высокую твердость, прочность, ударную вязкость, хорошо обрабатываются резанием.

Твердые растворы в зависимости от взаимодействия атомов подразделяются на твердые растворы внедрения и твердые растворы замещения (рис. 1, б ).

На рис. 1, б, I показана атомно-кристаллическая решетка твердого раствора замещения. Атомно-кристаллическая решетка основного компонента А в форме объемно-центрированного куба (девять атомов) сохранилась, но три атома этого компонента замещены атомами сплавляемого компонента Б.

На рис. 1, б, II показана атомно-кристаллическая решетка твердого раствора внедрения. При этом виде образования сплава атомно-кристаллическая решетка основного компонента А сохраняется. Атомно-кристаллическая решетка сплавляемого компонента Б разрушается, и его отдельные атомы внедряются в пространство атомно-кристаллической решетки основного компонента А. Таким образом, в атомно-кристаллической решетке твердого раствора внедрения девять атомов, как в основном компоненте А, плюс два-три атома компонента Б.

Твердые растворы по своим свойствам наиболее близки к свойствам основного компонента. Они имеют низкую твердость, высокую плотность, ударную вязкость, прочность, хорошо деформируются в холодном и горячем состоянии. Микроструктура большинства конструкционных и инструментальных сталей представляет собой твердые растворы внедрения и замещения.

Химические соединения сплава образуются тогда, когда атомно-кристаллические решетки сплавляемых компонентов А и Б распадаются. Отдельные атомы этих компонентов образуют новые атомные решетки, которые по своему типу, форме и числу атомов отличаются от атомно-кристаллических решеток сплавляемых компонентов.

Химические соединения в сплаве образуются при строго определенном массовом соотношении сплавляемых компонентов А и Б. Например, химическое соединение углерода с железом образуется при массовой доле углерода, равной 6,67 %.

Свойства химических соединений также резко отличаются от свойств сплавляемых компонентов. Химические соединения, как правило, очень твердые, хрупкие, тугоплавкие, имеют мелкозернистую или игольчатую микроструктуру. На рис. 1, в показана атомно-кристаллическая ячейка химического соединения углерода с железом. Это сложная ромбическая пространственная атомно-кристаллическая решетка, состоящая из атомов железа и атомов углерода (компонентов А и Б).

В практике чаще всего в сплаве наблюдается смесь нескольких соединений (микроструктур), например механическая смесь химического соединения и твердого раствора или механическая смесь двух твердых растворов.

Диаграммы состояния двухкомпонентных сплавов. Любое изменение химического состава сплава влечет за собой изменение физических параметров: температуры, давления и структуры. Изменение этих параметров на границах фаз происходит скачкообразно или замедленно.

В практике металловедения для определения температур, давления, структуры и взаимодействия сплавляемых компонентов применяют графики — диаграммы состояния сплавов. Для этого нагревают (охлаждают) сплав в закрытом тигле с помощью термопары, по прибору наблюдают поведение этого сплава и по наблюдениям строят соответствующие графики.

На диаграммах состояния отображаются только условия, когда сплав имеет постоянные параметры, — равновесие, поэтому в научной литературе диаграммы состояния также называют диаграммами равновесия. В связи с тем что сплавляемые компоненты (металлы и неметаллы) обладают аллотропией, при нагревании (охлаждении) в сплавах происходят аллотропные изменения. Аллотропные изменения можно наблюдать при лабораторных исследованиях с помощью термического метода, а иногда визуально (цвет сплава становится ярче или, наоборот, тускнеет, или длительное время остается постоянным).

Любое изменение в металле при нагревании (охлаждении) характеризуется определенной температурой, которая называется критической температурой. Критические температуры на прямой отражаются соответствующими точками, которые называются критическими точками. Если рассматривать любой металл или сплав в одном измерении (температура нагрева), то графическая характеристика будет отображена в виде вертикальной прямой, на которой указывают критические температуры (точки). Если состояние металла или сплава рассматривать в двух измерениях (температура нагрева (охлаждения) и время нагрева (охлаждения), то график будет изображен в двух координатах (ось ординат и ось абсцисс).

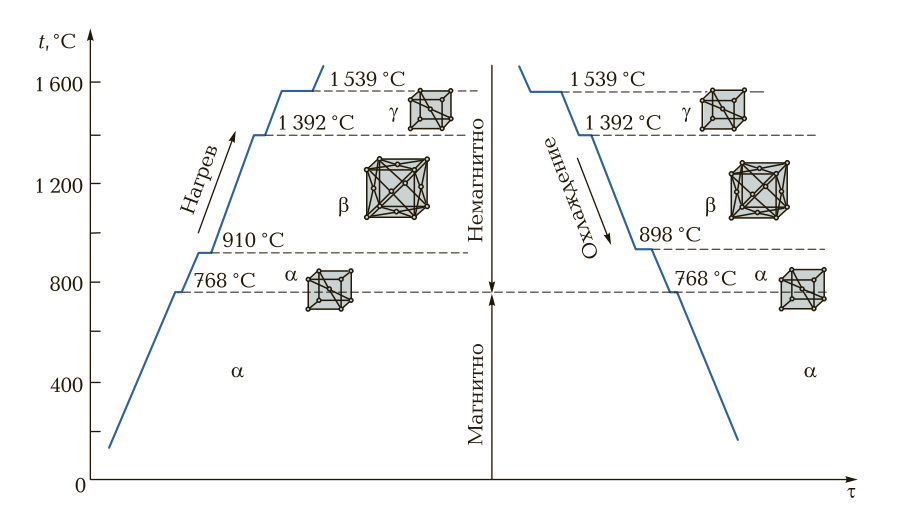

Для примера рассмотрим состояние чистого железа при нагревании и охлаждении. На рис. 2 приведены критические температуры чистого железа при нагревании (охлаждении). Железо имеет следующие критические точки (температуры): 768; 910; 1 392 и 1 539 °С. При температуре 910 °С Fе-α (α-железо) переходит в Fе-β (β-железо). При температуре 1 392 °С Fе-β переходит в Fe-γ (γ-железо). При температуре 1 539 °С Fe-γ начинает медленно расплавляться с поглощением энергии (температуры).

При всех критических температурах на диаграммах показаны задержки перекристаллизации (горизонтальные участки). При охлаждении железа процесс перекристаллизации происходит в обратном порядке.

Для двухкомпонентных сплавов диаграмма состояния — это графическое изображение состояния сплавов в двух измерениях: температура нагрева (охлаждения) и химический состав сплава (концентрация).

Рис. 2. Кривые нагрева и охлаждения железа: t — температура; τ — время

Температуру нагрева (охлаждения) откладывают по оси ординат, по оси абсцисс откладывают массовую долю сплавляемых компонентов (концентрация).

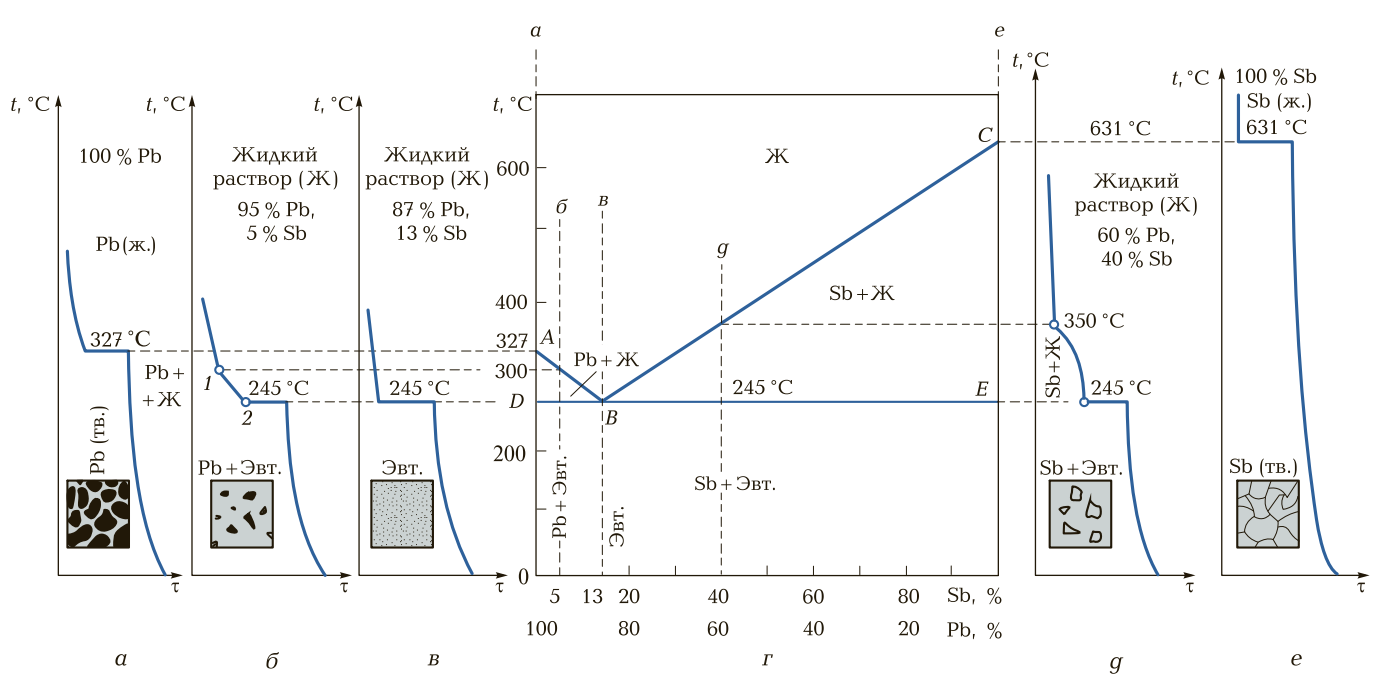

Для примера рассмотрим диаграмму состояния двухкомпонентного сплава свинец — сурьма (рис. 3). На оси абсцисс слева берем 100 % свинца (Pb), справа — 100 % сурьмы (Sb). Свинец и сурьма в жидком состоянии неограниченно растворяются друг в друге, в твердом состоянии — образуют механическую смесь сплавляемых компонентов.

При нагревании (охлаждении) сплава от твердого состояния до температуры плавления (а при охлаждении от жидкого состояния до температуры затвердевания) в сплаве происходит образование механических смесей (эвтектика) и расплавление при различных температурах.

Возьмем чистый свинец. При нормальной температуре и до температуры 245 °С в свинце никаких изменений внутреннего строения не происходит, и свинец будет иметь структуру Рb-α (α-свинец). При температуре 245 °С Рb-α перестраивается в Рb-β (β-свинец). Эта структура остается до температуры 327 °С.

При температуре 327 °С свинец начинает расплавляться. При расплавлении за счет поглощения энергии (температуры) температура свинца остается постоянной — 327 °С. При охлаждении свинца процесс происходит в обратном порядке.

Рис. 3. Кривые охлаждения и структуры (а, б, в, д, е), диаграмма состояния (г) сплавов свинец—сурьма: 1 — температура ликвидуса; 2 — температура солидуса; АВС — линия ликвидуса; DBE — линия солидуса; Ж — жидкость; Эвт. — эвтектика

При нагревании сурьмы до температуры 245 °С никаких изменений в металле не происходит. Структура сурьмы будет Sb-α (α-сурьма). При температуре 245 °С Sb-α переходит в Sb-β. При температуре 631°С сурьма начинает расплавляться. В связи с тем что при расплавлении происходит большое поглощение теплоты, температура расплавления сурьмы на 8 … 10 °С будет ниже. При охлаждении процесс идет в обратном порядке. Далее рассмотрим поведение типовых сплавов свинца и сурьмы: 95 % Рb + 5 % Sb; 87 % Рb + 13 % Sb; 60 % Рb + 40 % Sb. Для составления диаграммы состояния двухкомпонентного сплава свинец — сурьма строим кривые нагрева (охлаждения).

При нагревании (охлаждении) 100 % Pb (рис. 3, а) при температуре 327 °С на графике будет горизонтальный участок. При нагревании (охлаждении) сплава 95 % Рb + 5 % Sb (рис. 3, б) при температуре 245 °С на графике будет горизонтальный участок. Далее при нагревании (охлаждении) при температуре 300 °С будет перегиб кривой, при этой температуре сплав начнет расплавляться (при нагревании) или кристаллизоваться (при охлаждении). При нагревании (охлаждении) сплава 87 % Рb + 13 % Sb (рис. 3, в) при температуре 245 °С также будет горизонтальный участок. При этой температуре сплав начинает плавиться и заканчивает расплавление при температуре 245 °С.

При нагревании (охлаждении) сплава 60 % Рb + 40 % Sb (рис. 3, д) до температуры 245 °С в структуре сплава никаких изменений не происходит. При температуре 245 °С свинец начинает расплавляться — на графике будет горизонтальный участок. При дальнейшем нагревании (охлаждении) при температуре 350 °С сплав расплавляется (при нагревании) или начинает кристаллизоваться (при охлаждении).

При нагревании (охлаждении) 100 % сурьмы (рис. 3, е) до температуры 631 °С сплав будет иметь твердую фазу, и при температуре 631 °С на графике будет горизонтальный участок, сурьма начинает расплавляться. За счет поглощения энергии расплавление сурьмы происходит при температуре несколько ниже 631 °С.

Для наглядного изображения характеристики сплава свинец — сурьма строим следующий график. На оси ординат откладываем температуры нагрева (охлаждения) от нормальной температуры. На этой оси будем откладывать критические точки для 100 % свинца. На оси абсцисс откладываем массовую долю в сплаве свинца и сурьмы. Справа проводим ось температур для 100 % содержания сурьмы. Далее на оси ординат проектируем критические точки, полученные в результате нагрева рассмотренных ранее сплавов.

Как видим из графиков, первое фазовое изменение сплавов происходит при температуре 245 °С. Проводим горизонтальную прямую DE, соответствующую этой температуре. На оси температур свинца проектируем точку, соответствующую температуре 327 °С — температуре плавления чистого свинца. Полученную точку обозначим буквой А.

На оси температур сурьмы проектируем точку, соответствующую 631 °С — температуре плавления сурьмы. Полученную точку обозначим буквой С. На оси абсцисс из точки, соответствующей 87 % Рb и 13 % Sb, восстанавливаем перпендикуляр (пунктиром) до горизонтальной прямой DE (температура расплавления данного сплава). Точку А (критическую температуру 327 °С) на оси ординат соединяем с критической точкой, лежащей на горизонтальной прямой, соответствующей температуре плавления данного сплава (87 % Рb + 13 % Sb). Полученную точку обозначим буквой В.

На оси абсцисс из точки, соответствующей 95 % Рb и 5 % Sb, восстанавливаем перпендикуляр до пересечения с отрезком АВ. В данной точке имеем критическую температуру 300 °С — температуру плавления (затвердевания) сплава 95 % Pb + 5 % Sb.

На оси абсцисс из точки, соответствующей 60 % Рb и 40 % Sb, восстанавливаем перпендикуляр до пересечения с отрезком ВС, получаем точку, которая соответствует критической температуре 350 °С — плавления (затвердевания) сплава 60 % Pb + 40 % Sb.

Таким образом, мы получили диаграмму состояния двухкомпонентного сплава свинец — сурьма. Все сплавы Рb— Sb независимо от массовой доли компонентов до температуры 245 °C имеют твердую фазу — механическая смесь. Сплав по линии DВЕ начинает медленно расплавляться при нагревании и затвердевает при охлаждении. Эту линию называют линией солидуса (от лат. solidus — твердый).

По линии АВС сплавы расплавляются при нагревании, при охлаждении начинают медленно кристаллизоваться. Эта линия называется линией ликвидуса (от лат. liquidus — жидкий). Между линиями DBE и линией АВС сплавы находятся в полужидком состоянии. Сплав с 87 % Рb и 13 % Sb имеет самую низкую температуру плавления (затвердевания). Этот сплав, так же как и чистые металлы, плавится при одной температуре. Такие сплавы получили название эвтектических сплавов.

Эвтектика — мелкодисперсная механическая смесь двух компонентов, образовавшаяся при температуре плавления (кристаллизации), значительно ниже температуры плавления сплавляемых компонентов в процессе затвердевания. Левее эвтектики сплавы называются доэвтектическими, правее — заэвтектическими.

Рассмотрим фазовые состояния сплава свинец — сурьма. Выше линии АВС сплав находится в жидком состоянии (жидкая фаза), между линией АВ и DB — в полужидком (Pb + жидкость). Ниже лини DB сплав состоит из механической смеси свинца и эвтектики. Между линиями ВС и ВЕ сплав будет иметь полужидкую фазу и кристаллы сурьмы. Ниже линии ВЕ сплав будет состоять из механической смеси (эвтектика и сурьма).

Диаграмма состояния сплава Pb — Sb относится к типу диаграмм, в которых сплавляемые компоненты неограниченно растворяются в жидком состоянии и не растворяются в твердом состоянии, образуя механические смеси (эвтектика).

Анализируя диаграмму состояния сплавов, можно изучить следующие характеристики: температуру плавления (кристаллизации), виды структур сплавов, способность образовывать ликвацию, режимы термообработки и обработки давлением. При изучении диаграмм состояния двухкомпонентных сплавов следует обращать внимание на превращение компонентов сплавов в кристаллическом (твердом) состоянии.

В связи с этим различают следующие особенности аллотропных изменений сплавов (типовые диаграммы состояния):

Основы теории сплавов

Чистые металлы характеризуются низким пределом прочности, поэтому в машиностроении применяют главным образом их сплавы. Металлическим сплавом называют сложное вещество, полученное сплавлением (или спеканием) нескольких металлов или металлов с неметаллами. При этом улучшаются эксплуатационные и технологические свойства металлического материала.

Компонентами называют вещества, образующие систему. Чистый металл представляет собой однокомпонентную систему, сплав двух металлов — двухкомпонентную систему и т.д. Фазой называют однородную часть системы, имеющую одинаковый состав, одно и то же агрегатное состояние и отделенную от остальных частей системы поверхность раздела, при переходе через которую химический состав или структура вещества изменяются скачкообразно. Совокупность фаз, находящихся в равновесии при определенных внешних условиях (давлении, температуре), называют системой.

Сплав называют однородным (гомогенным), если его структура однофазна, и разнородным (гетерогенным), если его структура состоит из нескольких фаз.

Под структурой сплава понимают видимое в микроскоп взаимное расположение фаз, их форму и размеры. Твердые растворы образуются в результате перехода в твердое состояние однородных жидких растворов. Твердые растворы бывают следующих типов: твердые растворы замещения и твердые растворы внедрения. Независимо от типа твердые растворы однофазны.

Химические соединения образуются при сплавлении различных металлов или металла с неметаллом. Химическое соединение — однородное кристаллическое тело, имеющее кристаллическую решетку с упорядоченным расположением атомов, которая отлична от решеток элементов, образующих это соединение.

Механическая смесь двух компонентов А и В образуется тогда, когда при кристаллизации компоненты сплава неспособны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения. Рентгенограмма сплава отчетливо показывает наличие двух решеток компонентов А и В.

Температуры, при которых изменяется строение металлов и сплавов, называют критическими точками. При плавлении и затвердевании чистые металлы имеют одну критическую точку, а сплавы — две. В интервале между этими двумя точками в сплавах существуют две фазы — жидкий сплав и кристаллы.

2. Диаграмма состояний для случая неограниченной растворимости компонентов в твердом состоянии

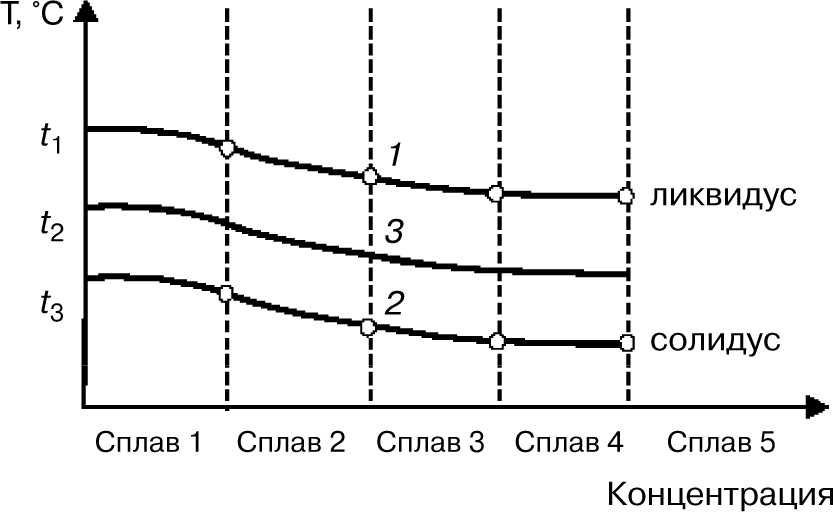

Диаграмма состояния — графическое изображение фазового состояния сплавов в зависимости от температуры и концентрации компонентов. Рассмотрим диаграмму состояния сплавов системы «медь — никель», которая является диаграммой для случая неограниченной растворимости компонентов в твердом состоянии (рис. 3).

Температура плавления меди 1083°С, никеля — 1445°С. Чистые металлы имеют одну критическую точку — температуру затвердевания (кристаллизации), а сплавы — две, т.е. сплавы, в отличие от чистых металлов, кристаллизуются в интервале температур. Например, кристаллизация сплава начинается при температуре t1, при этой температуре из жидкого сплава начинают выпадать первые кристаллы твердого раствора, а заканчивается кристаллизация при температуре t3. При этой температуре затвердевает последняя капля жидкого сплава. Разная температура конца кристаллизации сплавов свидетельствует о том, что состав твердой фазы непрерывно изменяется.

Для построения диаграммы состояния рассматриваемой системы на оси абсцисс сетки в координатах температура — концентрация откладывают составы пяти сплавов и восстанавливают из каждой точки вертикальные линии. После этого переносят на эти вертикальные линии с кривых охлаждения сплавов критические точки, а на левой и правой ординатах температур отмечают температуры кристаллизации чистых металлов — меди (100%) и никеля (100%). Соединив плавными кривыми температуры начала и конца кристаллизации всех сплавов, получают диаграмму состояния сплавов системы «медь — никель» с неограниченной растворимостью компонентов в твердом состоянии.

Верхняя линия на диаграмме обозначает начало затвердевания при охлаждении или конец расплавления при нагреве, нижняя — соответственно конец затвердевания или начало плавления. Эта диаграмма состояния сплава меди и никеля имеет три области. Область существования жидкого расплава

(1) лежит выше верхней линии, соединяющей точки плавления меди и никеля, а область существования кристаллических твердых растворов (2) — ниже нижней линии. Между этими линиями находится двухфазная область (3), в которой одновременно существуют расплав и кристаллы твердого раствора. Верхнюю границу этой области называют линией ликвидус, а нижнюю — линией солидус («ликвидус» в переводе с латинского означает жидкий, «солидус» — твердый). По диаграмме состояния можно определить концентрации твердой и жидкой фаз в сплаве при его кристаллизации.

3. Диаграмма состояний сплавов, образующих механические смеси из чистых компонентов

Диаграммы состояния — показатели фазового состояния сплавов в зависимости от температуры и концентрации компонентов. Диаграммы состояния строят для условий равновесия, т.е. такого состояния сплава, которое достигается при очень малых скоростях охлаждения или длительном нагреве. Диаграммы состояния сплавов в равновесном состоянии являются теоретическими диаграммами, так как истинное равновесие в практических условиях достигается редко.

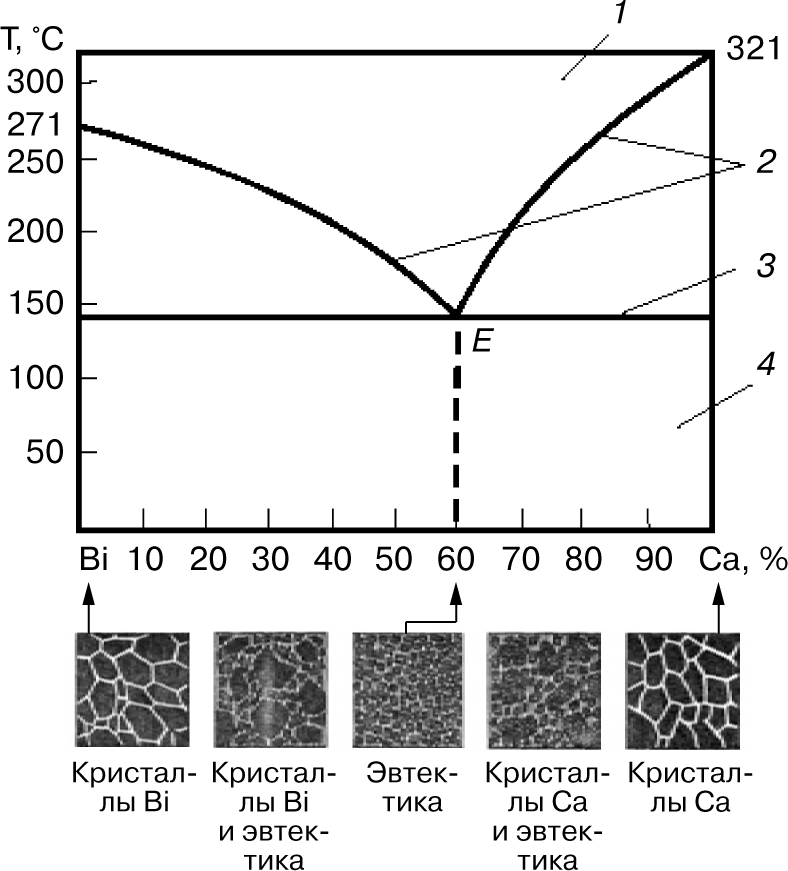

Рассмотрим диаграмму состояний одного из сплавов, образующих механические смеси из чистых компонентов, системы «висмут — кадмий» (рис. 4).

Область существования жидкого расплава ограничена сверху ломаной линией, соединяющей точки плавления висмута и кадмия через точку Е. В точке Е сплав (40% висмута и 60% кадмия) имеет одинаковые температуры ликвидуса и солидуса. Все остальные сплавы системы затвердевают и плавятся в пределах температурного интервала, который снизу ограничен горизонтальной линией солидуса. Сплав в точке Е имеет очень мелкие кристаллы висмута и кадмия, находящиеся в определенном взаимном расположении. Этот сплав называется эвтектикой, что в переводе с греческого означает легко плавящийся. Эвтектика — это механическая смесь двух (или более) видов кристаллов, одновременно кристаллизующихся из жидкого сплава. Твердые сплавы, лежащие левее эвтектической точки Е, и сплавы, содержащие до 40% висмута, называют доэвтектическими, а лежащие правее точки Е и содержащие более 40% висмута — заэвтектическими. Доэвтектические сплавы состоят из смеси кристаллов висмута и эвтектики (кристаллы висмута + кристаллы кадмия), а заэвтектические — из смеси кристаллов кадмия с эвтектикой.

По этому типу диаграммы состояния кристаллизуются также сплавы систем Zn—Sn, Pb—Ag, Ni—Cr, Cr—Mn, Cu—Bi, Al—Si.

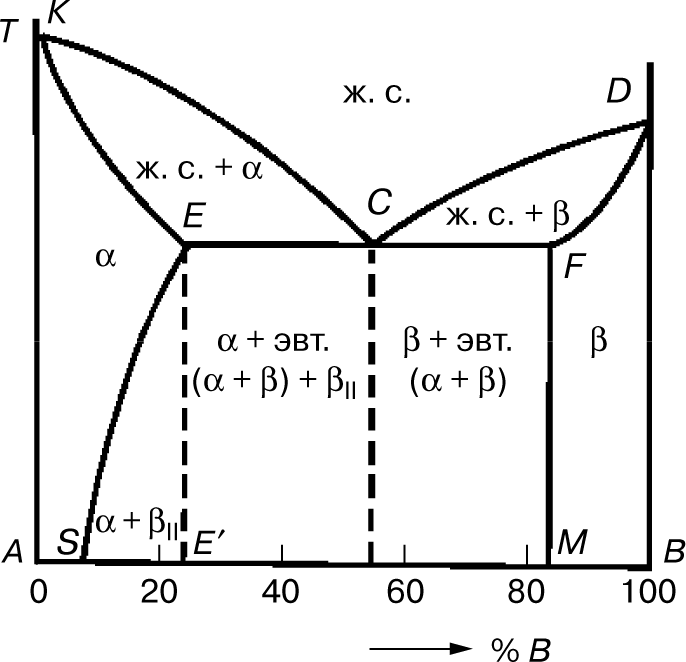

4. Диаграмма состояния сплавов для случая ограниченной растворимости компонентов в твердом состоянии

Эта диаграмма состояний содержит три фазы — жидкий раствор, твердый раствор компонента В в компоненте А () и твердый раствор компонента А в компоненте В (α). Линия диаграммы KCD — линия ликвидуса, линия KECFD — линия солидуса (рис. 5). Кристаллы α выделяются из жидкого сплава (ж. с.) по линии ликвидуса КС, а кристаллы β — по линии CD. Затвердевание сплавов происходит по линии солидуса КЕ с образованием кристаллов α и по линии DF — с образованием кристаллов β. Одновременная кристаллизация α- и β-фаз с образованием механической смеси кристаллов этих фаз происходит на линии солидуса ECF.

Сплав состава точки С после затвердевания называется эвтектическим, поскольку он состоит только из одной эвтектики α + β. Составы сплавов, лежащих левее эвтектической точки С на линии ЕС после затвердевания, называются доэвтектическими сплавами и имеют структуру α + эвтектика (α + β). Составы сплавов, лежащих правее точки С на линии CF после затвердевания, называются заэвтектическими сплавами и имеют структуру β + эвтектика (α + β).

Предельная растворимость компонента В в А характеризуется точкой Е, а А в В — точкой F. При кристаллизации сплавов, состав которых находится левее точки S (или правее точки М), при любой температуре в твердом состоянии все количество компонента В (или А) находится в твердом растворе, и структура таких сплавов состоит из зерен α (или β).

В сплавах, состав которых находится между точками S и Е′, образовавшихся при затвердевании, кристаллы α при понижении температуры ниже линии ES пересыщены компонентом В, и поэтому из них происходит выделение избыточных кристаллов. Это кристаллы β концентрации точки М, называемые вторичными (βII). Такие сплавы после полного охлаждения имеют структуру, состоящую из кристаллов α состава точки S и кристаллов βII, т.е. α + βII.

В сплавах состава линии ЕС, имеющих после затвердевания структуру α + эвтектика (α + β), из кристаллов α выделяются кристаллы β, и после полного охлаждения структура будет α + эвтектика (α + β) + βII.

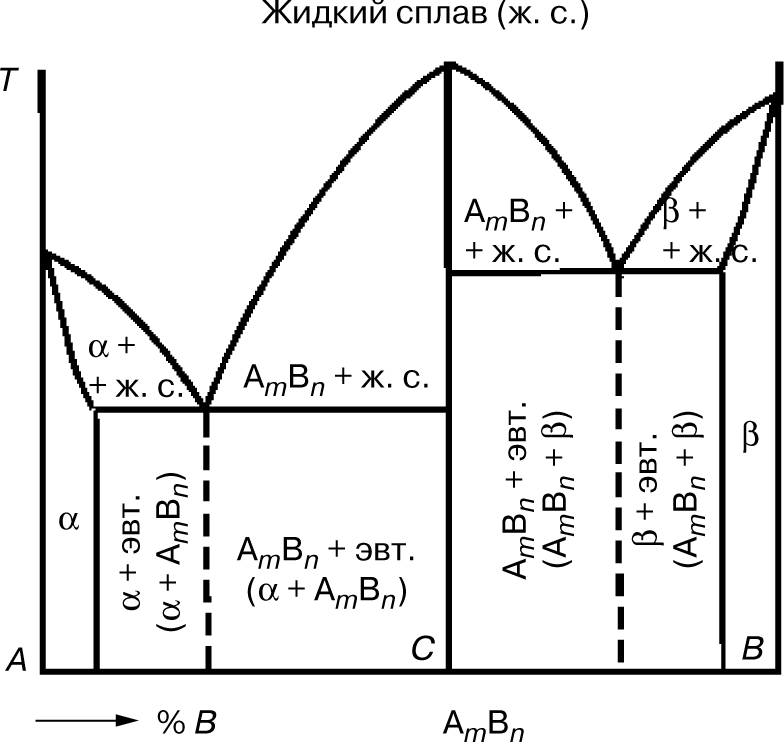

5. Диаграмма состояния сплавов, образующих химические соединения

Сплавы, представляющие собой химическое соединение компонентов А и В, имеют сложную диаграмму состояния. Химическое соединение обозначают АmВn, т.е. в соединении на m атомов компонента А приходится n атомов компонента В. Химические соединения представляют собой сложное соединение с одной точкой плавления, в отличие от сплавов, у которых таких точек две.

В данной системе различают три фазы:

- жидкий раствор;

- твердый раствор компонента В в компоненте А (фаза α) (рис. 6);

- твердый раствор компонента А в компоненте В (фаза β).

Эта диаграмма как бы составлена из диаграмм для двух систем:

- компонент А — химическое соединение АmВn;

- компонент В — химическое соединение АmВn.

В сплавах левее точки С компонента А больше, чем входит

в химическое соединение АmВn. В этих сплавах левее точки промежуточного состояния образуется эвтектика α + АmВn. В сплавах правее точки С компонента В больше, чем может

входить в химическое соединение АmВn. В этих сплавах образуется эвтектика АmВn+ β.

Между составом и структурой сплава, определяемой типом, диаграммой состояния и свойствами сплава, существует определенная зависимость (правило Н.С. Курнакова). В механических смесях свойства (твердость Н, электропроводность Е, вязкость, хрупкость и др.) изменяются линейно. В твердых растворах свойства изменяются по криволинейной зависимости. В химических соединениях свойства выражаются ломаными линиями.

При концентрации, соответствующей химическому соединению, отмечается характерный перелом на кривой свойств, так как химические соединения обладают индивидуальными свойствами, отличающимися от свойств компонентов. По диаграммам можно определять и технологические свойства сплавов, что облегчает выбор материала для изготовления изделий.

6. Структурные составляющие железоуглеродистых сплавов

Основными компонентами, от которых зависят структура и свойства железоуглеродистых сплавов, являются железо и углерод. Чистое железо — металл серебристо-белого цвета; температура плавления 1539°С. Железо имеет две полиморфные модификации: α и γ. Модификация α существует при температурах ниже 91°С и выше 1392°С; γ-железо — при температуре 911…1392°С. В зависимости от температуры и концентрации углерода железоуглеродистые сплавы имеют следующие структурные составляющие:

- Феррит (Ф) — твердый раствор внедрения углерода в α-железе. Растворимость углерода в α-железе при комнатной температуре до 0,005%; наибольшая растворимость — 0,02% при 727°С. Феррит имеет незначительную твердость (НВ = 80…100) и прочность (σв = 250 МПа), но высокую пластичность (δ = 50%; Ψ = 80%), где σв — предел прочности; δ — относительное удлинение; Ψ — относительное сужение.

- Аустенит (А) — твердый раствор внедрения углерода в γ-железе. В железоуглеродистых сплавах он может существовать только при высоких температурах. Предельная растворимость углерода в γ-железе — 2,14% при температуре 1147°С и 0,8% — при 727°С. Аустенит имеет твердость НВ = 160…200 и весьма пластичен (δ = 40…50%).

- Цементит (Ц) — химическое соединение железа с углеродом (карбид железа Fe3C). В цементите содержится 6,67% углерода. Температура плавления цементита около 1600°С. Он очень тверд (НВ » 800), хрупок и практически не обладает пластичностью.

- Графит — это свободный углерод, мягкий (НВ = 3) и обладает низкой прочностью. В чугунах и графитизированной стали содержится в виде включений различных форм (пластинчатой, шаровидной и др.). С изменением формы графитовых включений меняются механические и технологические свойства сплава.

- Перлит (П) — механическая смесь феррита и цементита, содержащая 0,8% углерода. Перлит может быть пластинчатым и зернистым (глобулярным), что зависит от формы цементита и определяет механические свойства перлита. При комнатной температуре зернистый перлит имеет предел прочности σв ≈ 800 МПа; относительное удлинение δ =15%; твердость НВ = 160.

- Ледебурит (Л) — механическая смесь аустенита и цементита, содержащая 4,3% углерода. Ледебурит образуется при затвердевании жидкого расплава при 1147°С. Ледебурит имеет твердость НВ = 600…700 и большую хрупкость.

Помимо перечисленных структурных составляющих, в железоуглеродистых сплавах могут быть нежелательные неметаллические включения: окислы, нитриды, сульфиды, фосфиды — соединения с кислородом, азотом, серой и фосфором.

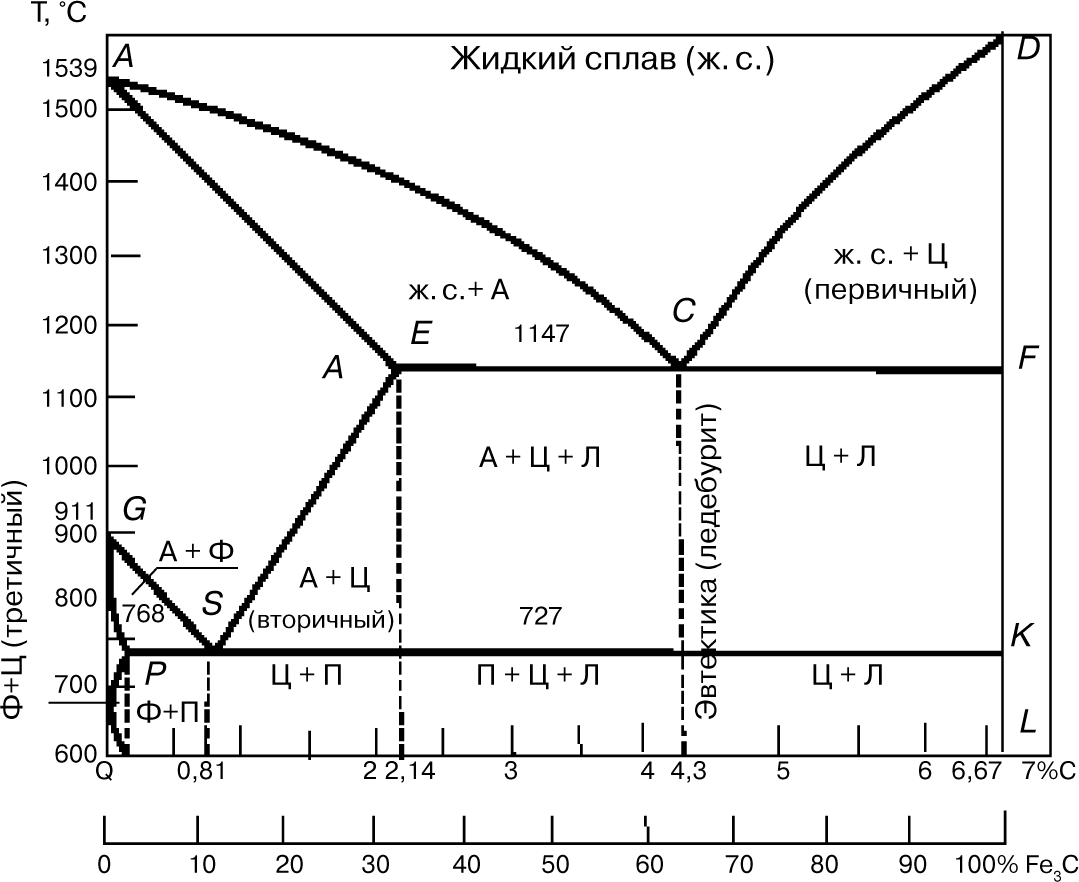

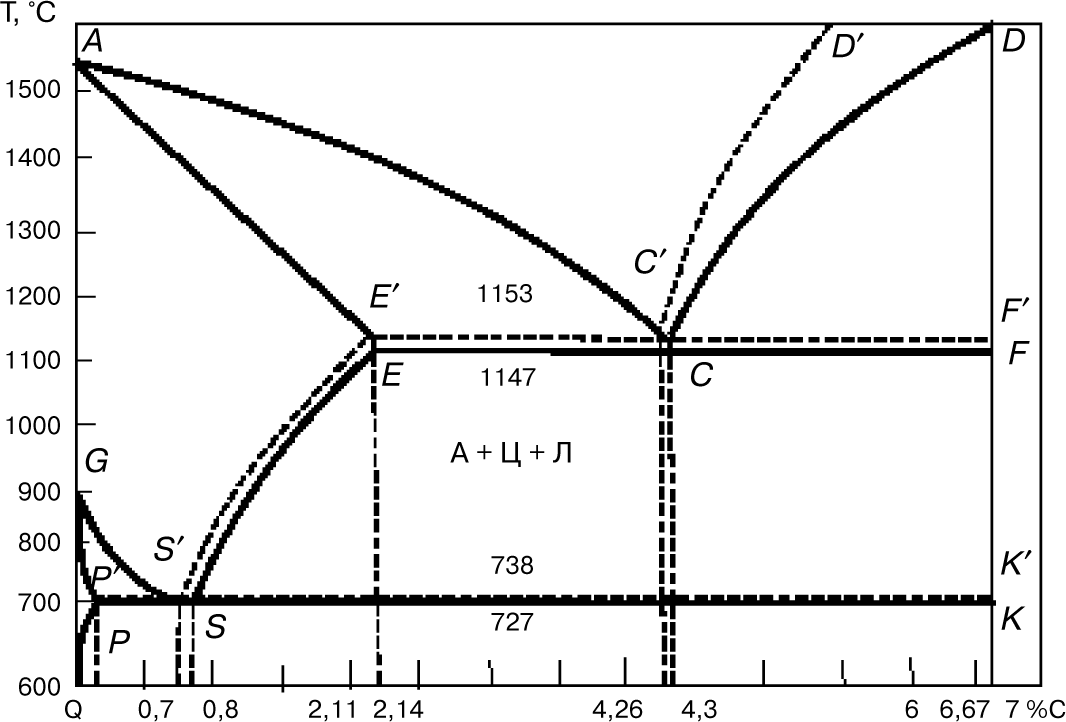

7. Диаграмма состояния «железо — цементит»

Диаграмма (рис. 7) показывает фазовый состав и структуру сплавов с концентрацией от чистого железа до цементита (6,67%). Сплавы с содержанием углерода 2,14% называют сталью, а от 2,14 до 6,67% — чугуном.

Первичная кристаллизация, т.е. затвердевание жидкого сплава, начинается при температурах, соответствующих линии ликвидуса. Точка А на этой диаграмме соответствует температуре плавления 1539°С (затвердевания) железа, точка D — температура плавления (затвердения) ~ 1600°С цементита.

Линия солидуса AEСF соответствует температурам конца затвердевания. При температурах, соответствующих линии АС, из жидкого сплава кристаллизуется аустенит, а линии CD — цементит, называемый первичным цементитом.

В точке С при 1147°С и содержании углерода 4,3% из жидкого сплава одновременно кристаллизуются аустенит (А) и цементит (Ц) (первичный), образуя эвтектику — ледебурит (Л).

При температурах, соответствующих линии солидуса АЕ, сплавы с содержанием углерода до 2,14% окончательно затвердевают с образованием аустенита. На линии солидуса ECF сплавы с содержанием углерода от 2,14 до 6,67% окончательно затвердевают с образованием эвтектики (ледебурита) и структур, образовавшихся ранее из жидкого сплава, а именно: в интервале 2,14…4,3%, С — аустенита, а в интервале 4,3…6,67% С — цементита первичного.

В результате первичной кристаллизации во всех сплавах с содержанием углерода до 2,14% (т.е. в сталях) образуется однофазная структура — аустенит. В сплавах с содержанием углерода более 2,14% (т.е. в чугунах) при первичной кристаллизации образуется эвтектика ледебурита.

Вторичная кристаллизация (превращение в твердом состоянии) происходит при температурах, соответствующих линиям GSE, PSK и GPQ. Превращения в твердом состоянии происходят вследствие перехода железа из одной аллотропической модификации в другую ( в ) и в связи с изменением растворимости углерода в аустените и феррите. С понижением температуры растворимость уменьшается. Избыток углерода выделяется из твердых растворов в виде цементита. В области диаграммы AGSE находится аустенит.

8. Диаграмма состояния «железо — графит»

Систему «железо — цементит» называют метастабильной, т.е. неустойчивой, так как при определенных условиях цементит распадается на аустенит и свободный углерод в виде графита. При очень медленном охлаждении из расплава в процессе кристаллизации углерод выделяется в виде графита. Систему «железо — графит» называют стабильной.

Процесс кристаллизации графита в сплавах железа с углеродом называют графитизацией. Она может происходить и в твердом состоянии, поскольку цементит при высоких температурах неустойчив. В этом случае графитизация происходит в несколько накладывающихся стадий:

- распад цементита и растворение атомов углерода в аустените;

- образование центров графитизации в аустените;

- диффузия атомов углерода в аустените к центрам графитизации;

- рост выделений графита.

На рис. 8 показана совмещенная диаграмма: сплошными линиями изображена метастабильная диаграмма «железо — цементит», штриховыми линиями — стабильная диаграмма. По диаграмме «железо — цементит» в области чугунов получают белые чугуны, а по диаграмме «железо — графит» — серые чугуны.

На диаграмме «железо — графит» горизонтальные линии E′C′F ′ и P ′S′K′ лежат несколько выше, а наклонные линии C′D′ и E′S′ — несколько левее соответствующих линий диаграммы «железо — цементит». На диаграмме «железо — графит» линия AC′D′ — линия ликвидуса. При охлаждении расплава по ветви АС выделяется аустенит, а по ветви C′D′ — графит (первичный).

На линии солидуса E′C′F′ при температуре 1153°С образуется эвтектика, состоящая из графита и аустенита. Ее называют графитной эвтектикой. При понижении температуры в системе «железо — графит» из аустенита будет выделяться графит, который называют вторичным. На линии P′S′K′ при температуре 738°С аустенит, содержащий 0,7% углерода (точка S′), распадается, образуя эвтектоид, состоящий из феррита и графита. Этот эвтектоид называют графитным. После полного охлаждения структура состоит из феррита и графита (эвтектического, вторичного и эвтектоидного).

Чем отличаются сплавы от чистых металлов?

Чистый металл состоит из одного единственного элемента — чистое серебро, чистое золото, чистое железо. В сплаве присутствует несколько металлов или элементов: чугун — железо и кислород, сталь — железо и углерод, бронза — медь и олово, латунь — медь и цинк.

Вы можете войти или зарегистрироваться, чтобы добавить ответ и получить бонус.

Электрод прожигает металл при сварке почему?

В принципе это нормально. Ведь температура дуги под электродом выше, чем температура при которой металл плавится. Но сварщик не допустит сквозного прожигания металла. Если не удерживать электрод на одном месте, а плавно вести его вдоль линии шва, свариваемый металл не успеет прогореть насквозь. . Читать далее

Что за металл латунь?

Дело в том, что латунь - это не совсем металл. Латунь являет собой сплав, состоящий, как минимум, из двух компонентов. Но их число может быть и больше. Первоначально латунь варили из чистой меди с добавлением цинка. В дальнейшем латунью продолжили именовать сплавы чистой меди с никелем, свинцом и . Читать далее

Почему чернеет серебро?

Иногда серебро темнеет при контакте с телом человека, считают что некоторые болезни меняют химический состав клеток кожи и пота, и это влияет на серебряные украшения. Часто бывают потемневшие украшения от долгой носки. В древней мифологии потемнение серебра говорило о порче на человеке и . Читать далее

Как нанести рисунок на металл?

Нанести рисунок на металл можно множеством способов. Проще всего выполнить рисунок обычными красками, которые способны хорошо удерживаться на металлической поверхности. Есть и более сложные, но и более эффектные способы. Рисунок на металле можно выполнить в технике чеканки. При этом рисунок . Читать далее

Упадут ли цены на металл?

Цены на металл уже упали, причем прилично. Это я сужу по пункту приема металлолома. Если 3 месяца назад чермет принимали по 21 рубль за 1 кг, то теперь цена 14 рублей за кг. Алюминий был в среднем по 100 рублей за кг, теперь по 60 руб. Алюминиевая баночка стоила 70 рублей за кг, теперь 45 . Читать далее

Самый легкоплавкий металл — какой?

Самый легкоплавкий металл - ртуть. Латинское название - "hydrargyrym", что в переводе означает "серебряная вода". Точна, чувствительна. Недаром применяется в термометрах. Чуть нагрелась - начинает растекаться. Да чего уж. Может плавиться даже при минусовой температуре. Цена за литр . Читать далее

Сплав олова и свинца как называется?

Обычно сплав олова со свинцом называют оловянно-свинцовым припоем, широко применяющимся при паяльных работах и лужении металлов. Хотя у подобного сплава может быть и иное название - пьютер. В этом сплаве олова может быть девяносто девять процентов, а один процент составляет медь или другая . Читать далее

Как лудить металл?

Все металлы покрывают полудой по единой схеме. Разница лишь в используемых флюсах и припоях, которые подбирают к каждому металлу или сплаву индивидуально. Перед лужением металл подвергают механической зачистке от окислов. Далее, материал обрабатывают флюсом и прогревают до температуры плавления . Читать далее

Разница между сплавом и сталью

Ключевая разница: Сплав представляет собой смесь, состоящую из металла и других элементов. Сплавы обычно изготавливаются для достижения таких свойств, как большая прочность или устойчивость к коррозии. Сталь - это сплав железа. Он в основном состоит из железа с небольшим количеством углерода.

Сплавы изготавливаются путем комбинации двух или более металлов. Однако в некоторых сплавах металл также смешивается с неметаллом. Таким образом, сплавы не являются чистыми элементами и поэтому известны как смеси. Эти сплавы изготавливаются таким образом, что физически их невозможно разделить на исходные составляющие. В настоящее время большинство металлов используются в форме их сплавов.

Важно отметить, что сплав имеет тенденцию обладать характеристиками, отличными от его компонентов. Сплав формируется для получения лучших свойств, чем составляющие элементы. В большинстве случаев эти сплавы предназначены для получения определенных сопротивлений таким факторам, как износ, усталость, температура и т. Д. Никель и кобальт смешиваются с образованием суперсплавов, которые используются в авиационных двигателях. Эти сплавы обладают высокой коррозионной и термостойкостью.

Сплавы изготавливаются с использованием таких методов, как плавление, восстановление и многое другое. При плавлении легирующие компоненты расплавляются, а затем плавятся. При восстановительном способе природные соединения восстанавливаются в электродуговой печи для получения металла.

Сталь также является примером сплава железа. Это сделано комбинацией железа и углерода. Обычно он содержит менее 2 процентов углерода и 1 процент марганца. Исходная кристаллическая решетка железа искажается из-за добавления углерода. Эти искажения приводят к увеличению механической прочности конечного продукта.

Например - нержавеющая сталь изготавливается за счет сочетания элементов хрома, никеля и молибдена, что делает ее более устойчивой к применению. Сталь может также содержать некоторые другие элементы, состоящие из железа и углерода, но в очень небольшом количестве, и это тоже для достижения некоторых уникальных свойств стали. На стали блестящий блеск. Благодаря привлекательной отделке он используется в столовых приборах и архитектуре. Обладает способностью передавать тепло и электричество. Он также известен своей прочностью и устойчивостью к разрушению.

Сталь изготавливается с использованием двух основных методов - интегрированной и электродуговой печи. В Интегрированном методе, методы выскабливания и сырье используются, чтобы создать сталь. Электродуговая печь использует переработанную сталь, а затем ее переплавляют. Есть и другие методы.

Поэтому сталь и сплавы тесно связаны между собой. Сталь является важным сплавом железа, который известен своими многочисленными областями применения.

Сравнение между сплавом и сталью:

сплав

Сталь

Гомогенная смесь металла с другими типами элементов

Это сплав, состоящий из железа и углерода. Он также может содержать некоторые другие элементы, кроме углерода и железа

Латунь (медь и цинк) и бронза (медь и олово)

Нержавеющая сталь, содержащая 0,4 процента углерода, 18 процентов хрома и 1 процент никеля

- Замещающий сплав - некоторые из основных атомов металла замещены другими атомами металла того же размера

- Сплошной сплав - некоторые из дырок в закрытой металлической структуре заполнены маленькими атомами

- Мягкая сталь - она содержит до 0,25 процента углерода

- Среднеуглеродистая сталь - она содержит от 0,25 до 0,45 процента углерода

- Высокоуглеродистая сталь - содержит от 0,45 до 1,50 процента углерода

Большинство сплавов сделано искусственно. Однако некоторые металлы, такие как электрум (сплав золота и серебра) встречаются в природе

Нет. Сталь производится на сталелитейных заводах, которые расположены во многих частях мира.

Некоторые использования / важность

- Алюминиевые сплавы в основном используются при производстве автомобилей и компонентов двигателя

- Медные сплавы известны своими тепловыми характеристиками и высокой пластичностью.

- Никелевые сплавы известны своей коррозионной стойкостью и жаростойкостью

- . Сплавы из нержавеющей стали используются в различных коммерческих применениях, таких как столовые приборы, изготовление труб и т. Д.

- Титановые сплавы известны своей ударной вязкостью и поэтому предназначены для строительства аэрокосмических конструкций.

- Стальные канаты используются в подвесных мостах.

- Стальные стержни обычно используются для различных инженерных целей.

- Он используется в производстве зубчатых передач, электродвигателей, приборов для выработки электроэнергии и т. Д.

- В современных зданиях используется сталь, поскольку она обеспечивает широкий спектр возможностей при проектировании.

- Он также используется в производстве корпусов кораблей.

- Многие бытовые приборы выполнены из стали или покрыты сталью

- Кузова автомобилей также изготовлены из холодного восстановленного стального листа.

Разница между MPEG7 и MPEG21

Ключевое отличие: MPEG обозначает Группу экспертов по движущимся изображениям. MPEG7 был выпущен в 2002 году и является стандартом описания мультимедийного контента. Разница в том, что предыдущие форм.

Читать дальше

Разница между MPEG и MP3

Ключевое отличие: MPEG обозначает Группу экспертов по движущимся изображениям. Это рабочая группа экспертов, которая была сформирована в 1988 году IO и IEC. Целью MPEG было установить стандарты для сж.

Разница между MPEG и MPEG4

Ключевое отличие: MPEG обозначает Группу экспертов по движущимся изображениям. MPEG4 был выпущен в 1999 году и был разработан как метод кодирования для устройств с ограниченными ресурсами, в основном .

Читайте также: