Что такое отделка изделий из тонколистового металла проволоки искусственных материалов

Обновлено: 19.05.2024

Познавательные УУД: поиск и выделение необходимой информации; структурирование знаний; осознанное и произвольное построение речевого высказывания в устной форме; анализ объектов; выбор оснований и критериев для сравнения

Коммуникативные УУД: умение контролировать свои практические навыки, взаимодействовать в группе.

· образовательные

дать понятие зачистки ; познакомить с инструментами используемыми при зачистки;

· развивающие

формировать навыки правильной работы при зачистки; развивать внимательность;

воспитывающие

воспитывать аккуратность в работе.

Тип урока: комбинированный урок.

Методы и формы: закрепление пройденного материала, объяснение теоретических сведений, практическая работа.

Оборудование: плакаты, напильники, наждачная бумага.

Оборудование и материалы для выполнения практической работы:

напильники, заготовки из тонколистового металла.

I. Организационный момент.

II. Тема урока.

Зачистка тонколистового металла, проволоки, пластмассы.

Цель урока: Формирование знаний у учащихся о понятии зачистка тонколистового металла, проволоки, пластмассы

III. Повторение изученного материала.

Опрос учащихся по изученному материалу.

1. Что такое пиломатериалы и древесные материалы.?

2. Что такое древесина?

3. Назначение столярного верстака?

4. Последовательность изготовления деталей из древесины?

5. Разметка заготовок из древесины?

6. Графическое изображение деталей из древесины?

IV. Изучение нового материала.

Зачистка- это процесс удаления поверхностных дефектов. ЗАЧИ́СТИТЬ -Загладить, заровнять (конец, край, поверхность чего-н.). З. напильником. З. срез.

Виды и размеры напильников

Каждый тип насечки имеет свои преимущества и применяется для напильников определенного назначения.

Рис. 1. Напильники :

а — элементы напильника, б — профиль зуба, полученного насечкой, в — простая насечка, г — перекрестная насечка, б — точечная насечка, е — дуговая насечка, ж —углы перекрестной насечки

Простая, или одинарная насечка применяется при изготовлении некоторых видов специальных напильников (например, для заточки пил по дереву). Напильники с простой насечкой целесообразно применять во всех случаях, когда требуется с узкой обрабатываемой поверхности удалить незначительный слой металла.

Перекрестная, или двойная, насечка применяется при изготовлении слесарных напильников общего назначения. В этих напильниках основная насечка выполняется под углом λ = 25°, а вспомогательная — под углом ω = 45° (рис. 1,ж).

Такие углы наклона насечки обеспечивают высокую производительность. Точечная, или рашпильная, насечка применяется при изготовлении напильников-

рашпилей. Рашпили с точечной насечкой имеют крупные зубья и вместительные канавки, что способствует лучшему отделению стружки при опиливании мягких металлов, резины, кожи, пластмасс и др.

Слесарные напильники различаются по двум основным признакам: по форме поперечного

сечения и по числу насечек на один сантиметр длины напильника.

Слесарные напильники (ГОСТ 1465—59) изготовляют по форме поперечного сечения восьми типов: плоские (тип А), плоские остроносые (тип Б), квадратные (тип В), трехгранные (тип Г), круглые (тип Д), полукруглые (тип Е), ромбические (тип Ж), ножовочные (тип К).

По числу насечек слесарные напильники делятся на шесть номеров: 0, 1, 2, 3, 4, 5. Номер насечки является показателем эксплуатационного назначения размерного ряда напильников по величине шага основной насечки.

Напильники с насечкой № 0 и 1, так называемые драчевые, имеют наиболее крупные зубья и служат для опиливания с точностью 0,2—0,5 мм деталей, имеющих припуск на обработку от 0,5 до 1 мм.

Напильники с насечкой № 2, так называемые личные, применяют для чистового опиливания деталей с точностью 0,02—0,15 мм, при этом припуск на обработку составляет от 0,1 до 0,3 мм.

Напильники с насечкой № 3, 4, 5, так называемые бархатные, применяют для окончательной отделки деталей с точностью от 0,01 до 0,005 мм, при этом припуск на обработку колеблется от 0,025 до 0,05 мм.

Напильники изготовляют из инструментальной углеродистой стали У13 или У13А и закаливают на твердость не ниже HRC 54—58.

Рашпили отличаются от слесарных напильников насечкой, зубья у них большие короткие в виде пирамидок. Благодаря большим размерам зубьев и вместительным канавкам позади каждого зуба рашпили пригодны для опиливания мягких металлов. Зубья рашпиля расположены рядами, перпендикулярными его оси. Чтобы при опиливании не получалось канавок, ряды смещены друг относительно друга на половину шага между зубьями.

В медницком и жестяницком деле применяют рашпили общего назначения (ГОСТ 6876— 54) для опиливания деталей из мягких металлов (алюминия, дюралюминия и др.). Рашпили общего назначения изготовляют четырех типов: плоские тупоносые, плоские остроносые, круглые и полукруглые. Рашпили всех четырех типов изготовляются длиной

Для изготовления рашпилей применяют инструментальную углеродистую сталь в основном марок У7А, У10А, закаливаемые до твердости HRC 35—40.

Самые мелкие напильники, так называемые надфили, предназначены для выполнения очень мелкой и точной работы. Они различаются по форме поперечного сечения и по числу насечек на один сантиметр длины напильника.

Надфили (ГОСТ 1513—67) изготовляют по форме поперечного сечения одиннадцати типов: плоские тупоносые, плоские остроносые, квадратные, трехгранные, трехгранные односторонние, круглые, полукруглые, овальные, ромбические, ножовочные и пазовые. По числу насечек надфили делятся на шесть номеров: 1, 2, 3, 4, 5, 6.

Надфили плоские тупоносые, плоские остроносые, квадратные, трехгранные, круглые, полукруглые, ромбические, пазовые изготовляют двух размеров: по длине рабочей части 60 и 80 мм и длине хвостовика соответственно 60 и 80 мм.

Надфили трехгранные односторонние, овальные изготовляют трех размеров: по длине рабочей части 40, 60, 80 мм и длине хвостовика соответственно 80, 60, 80 мм.

Надфили ножовочные изготовляются трех размеров: по длине рабочей части 60, 80, 40 мм и длине хвостовика соответственно 60, 80, 80 мм.

Надфили изготовляют из инструментальной углеродистой стали У12 или У12А и закаливают до твердости HRC 54—60.

Напильник имеет деревянную ручку со стяжным кольцом, которое предохраняет ее от трещин при насаживании на хвостовик напильника. Ручка должна плотно насаживаться на хвостовик напильника, для чего в ней сверлят отверстие диаметром, соответствующим размеру средней части хвостовика, и глубиной, равной длине хвостовика. Затем нагретым докрасна хвостовиком старого напильника такого же размера выжигают отверстие точно

по форме хвостовика на 2/3—3/4 его длины. При надевании ручки на хвостовик нельзя ударять молотком по напильнику, так как возможна поломка его режущей части. При правильном надевании ручкой ударяют о слесарный верстак до тех пор, пока она не сядет плотно на хвостовик. Насаживая ручку на хвостовик напильника, следят за тем, чтобы она была насажена без перекоса.

Ручки изготовляют из дерева (береза, бук) или прессованной бумаги. Деревянные ручки применяются чаще, так как они более практичны. Длина ручки должна быть в полтора раза длиннее хвостовика напильника.

Ручки для напильников общего назначения изготовляют длиной 90, 100, 110, 120, 130, 140 мм, диаметром ее на конце соответственно 12, 16, 20, 23, 25, 28 мм. Размер ручки выбирается соответственно величине напильника.

Для достижения хорошего результата напильник двигают по диагонали к детали, часто меняя направление его движения за счет своего местоположения или вращая тиски. Конечно, человек не робот, чтобы каждое движение напильником выдерживать строго горизонтальным, даже опытные мастера имеют незначительные отклонения от идеальных движений напильником.

Чтобы не увеличивать эти ошибки, следует часто менять направление движения напильника.

V. Закрепление изученного материала. Проверь себя.

Вопрос: Какие виды напильников ты узнал? Какие виды насечек наносят на напильники?

VI. Инструктаж по технике безопасности.

При работе с напильником необходимо соблюдать следующие правила: применять напильники только по назначению; не обрабатывать материалы, твердость которых равна или превышает твердость напильника; предохранять даже от незначительных ударов, которые могут повредить зубья; оберегать от попадания влаги, что вызывает коррозию; периодически очищать от стружкикордовой щеткой; хранить на деревянных подставках в положении, исключающемсоприкосновение напильников между собой.

VII. Объяснение учебного задания. Практическая работа

Учитель организовывает актуализацию способов изучения действий достаточных д ля построения новых знаний. Пробное действие (задание)- Зачистить заготовку из тонколистового металла.

Выполнение этого задания рекомендуется провести в форме деловой игры: для

этого мальчиков делим на бригады по три человека:

- одна – зачищает заготовку напильником с одинарной насечкой.

- вторая – зачищает заготовку напильником с двойной насечкой.

(УУД коммуникативные - сотрудничество , выполнение разных ролей в группе)

Учитель проверяет правильность выполнения задания, выявляя затруднения в

Фиксация затруднения:

- не правильная зачистка (способы решения проблемы)

Выход из затруднения:

Еще раз учитель рассказывает учащимся о приёмах зачистки тем самым организует

учащихся исследовать проблемную ситуацию (УУД - коммуникативные, совместные

VIII. Самостоятельная работа учащихся.

Учащиеся выполняют полученное задания, используя инструкционные карты. Учитель, обходя класс, рабочие места учащихся, контролирует правильность выполнения приёмов работы, соблюдения технических условий, правил техники безопасности.

Во время практической работы выполнить упражнения для снятия усталости глаз.

IХ. Итог урока.

Подведение общих итогов занятия. -Что нового узнали на уроке?

-Научились ли вы чему-нибудь сегодня на уроке?

-Какие затруднения возникли у вас при выполнении практической работы?

- Как вы думаете, пригодятся ли вам знания, полученные на этом занятии, в дальнейшей жизни?

§ 31. Отделка изделий из тонколистового металла, проволоки, пластмассы

Вследствие чего столь популярна порошковая покраска изделий из металла? Перечень хороших качеств очень большой. Порошковые краски очень экономны. В отличии от классической окраски ручным инструментом и особенно пневматического разбрызгивания, потери красящего материала сведены почти что до нуля.

Основная часть порошка осаждается на плоскости окрашиваемого изделия; та часть красителя, которая пробуждается при нанесении, может применяться еще раз. Порошковая покраска изделий из металла не просит применения растворителей, какие используются только в роли носителя для пигментов. Плюс к этому: исключается засорение атмосферы их ядовитыми парами, что благоприятно действует на экологию и ликвидирует причинение урона здоровью сотрудников. Краситель складывается из одного компонента — пигментированного полимерного порошка.

Вся технология покраски — от нанесения порошка пока не получится готового изделия — занимает мало времени. Покрытие наноситься одним слоем. Краситель не просит подготовительной подготовки и разбавки, не загустевает по прошествии какого — то времени и имеет безграничный срок сбережения. Процесс может быть целиком автоматизирован, что предполагает устойчивое качество покрытия не зависимо от профессионализма работников. Слой защиты почти что лишен пор. Причина уже упоминалась — отсутствие растворителей, испаряющихся в процедуре сушки. Напоследок, появление потеков и неравномерное окрашивание невозможны в силу самой применяющейся технологии.

Технология процесса порошковой покраски. Особенно трудная часть работы — готовим поверхность. Она состоит в полной очистке от грязи, коррозии и устаревших покрытий. В условиях в промышленности чтобы это сделать в большинстве случаев применяются пескоструйные установки, применяющие переносимый воздушной струёй кварцевый песок в виде абразива. Фактурная штукатурка: 6 этапов нанесения Пескоструйная очистка плоскости. Интересно: в варианте подготовки непростых поверхностей значительная часть работы делается собственными руками, с использованием ручного электрического инструмента. Сам процесс покраски складывается из 2 — ух технологических операций.

1. Электростатически заряженный порошок распыляется в камере, наделённой фильтрами для его улавливания, при помощи ручных или автоматических пистолетов — распылителей. Благодаря статике он одинаково оседает на плоскости заземленной детали. Напыление порошкового красителя.

2. Потом окрашенное изделие передвигается в печь, где при температуре 150 — 200 градусов красящий порошок оплавляется, образовывая монолитное покрытие, и полимеризуется. После охлаждения на воздухе изделие готово к отгрузке клиенту.

Цинкование горячим способом Данный тип покрытия в большинстве случаев наноситься только в защитных целях: декоративные свойства оцинковки, прямиком нужно сказать, не радуют. Но цинкование обеспечюет долговечность защиты и исключительную прочность: от 65 лет в промышленной обстановке до 120 при работе в условиях быта.

Плюсы Стойкость к ржавчине металла при горячем цинковании приближается к надёжности нержавейки и далековато превышает все лакокрасочные покрытия. Интересно: при малых повреждениях защитного слоя цинка обнажившийся металл не надо покрывать краской или оберегать иными вариантами. Инструкция связана с пластичностью цинка и его предрасположенности благодаря электрохимическим процессам своими руками распределяться по плоскости стали со скоростью около 2 миллиметров в течении года. Цинковая пленка куда устойчивее разных ЛКМ в отношении к ударным действиям.

Технология состоит из 3 этапов:

1. Подготовка изделия под цинкование сводится к его травлению кислотным растворчиком и промывке приличным числом воды.

2. Потом оно загружается в цилиндрический барабан и погружается в ванну с расплавом цинка. Вращение барабана выполняет поток расплава, одинаково наполняющий все неровности и поры металла.

3. Барабан вынимается из ванны и раскручивается для убирания избытков цинка благодаря центробежных сил. Габаритные металлоизделия погружаются в ванну с расплавом без барабана.

Стр. 155. Вопросы

1. Что такое отделка изделий из тонколистового металла, проволоки, искусственных материалов?

Отделка изделий из тонколистового металла, проволоки, пластмасс — окончательная технологическая операция, улучшающая внешний вид изделия.

2. Какие инструменты применяют для отделки металлических изделий?

Напильник с мелкой насечкой, шлифовальная шкурка, кисть.

3. Что даёт, кроме улучшения внешнего вида, окрашивание изделия из стальной проволоки?

Окраска не только улучшает внешний вид, но и защищает изделие от коррозии (ржавчины).

4. Почему деталь из алюминия или меди лучше лакировать, чем красить?

Детали из цветных металлов, меди и алюминия, после нанесения на них защитного слоя лака хорошо сохраняют естественный цвет металла.

5. Что произойдёт, если нанести на поверхность второй слой краски, не дав высохнуть первому?

Произойдет неравномерное нанесение краски, которое приведет к долгому высыханию и некачественной окраске изделия.

6. Нужно ли окрашивать деталь, изготовленную из белой жести?

Нужно окрашивать, чтобы не ржавело.

7. Почему при нанесении краски методом распыления из баллончика не следует долго окрашивать одно и то же место?

Для равномерности нанесения краски не следует долго окрашивать одно и тоже место.

Творческий проект «Подставка для рисования»

Обоснование темы проекта. Выбор лучшего варианта

Я очень люблю рисовать. Когда рисую красками, кисточки часто перекатываются по столу и листам бумаги, оставляя следы краски. Я подумал, что необходима подставка (а может быть, и две) для кисточек и карандашей, в которую также можно было бы установить стаканчик с водой. Поэтому я и выбрал тему творческого проекта «Подставка для рисования» из тонколистового металла.

Каким же требованиям должно удовлетворять данное изделие? Думаю, что критерии должны быть следующими.

1. Малый расход материалов (экономичность).

2. Простота конструкции (мало деталей).

3. Простота технологии изготовления (все технологические операции доступны пятикласснику).

4. Небольшие затраты времени на изготовление.

5. Красивый внешний вид (эстетичность).

6. Надёжность в эксплуатации (стаканчик с водой хорошо закреплён и не шатается).

7. Экологичность (не загрязняет окружающую среду).

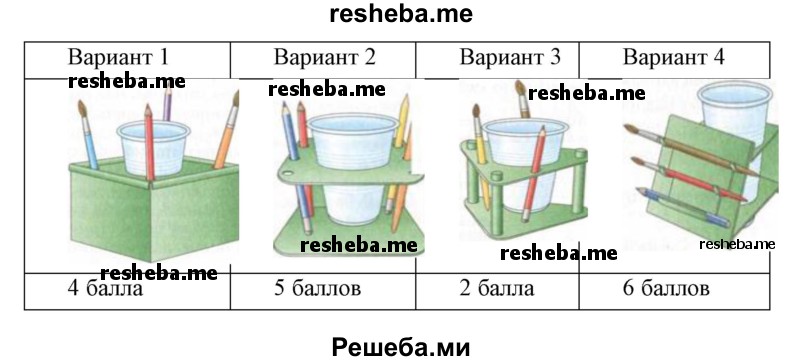

Чтобы выбрать возможные для изготовления варианты изделий, я просмотрел различные журналы, книги, сайты Интернета, а также посетил магазин. В результате поиска соответствующей информации я остановился на четырёх возможных вариантах подставки.

Каждый вариант (в баллах) я оценил на соответствие выдвинутым критериям: соответствует — 1 балл, не соответствует — 0 баллов, результаты записал в таблицу (табл. 1). По итогам оценивания баллы распределились следующим образом:

Таблица 1. Итоги оценки вариантов изделия.

Разработка эскизов деталей изделия

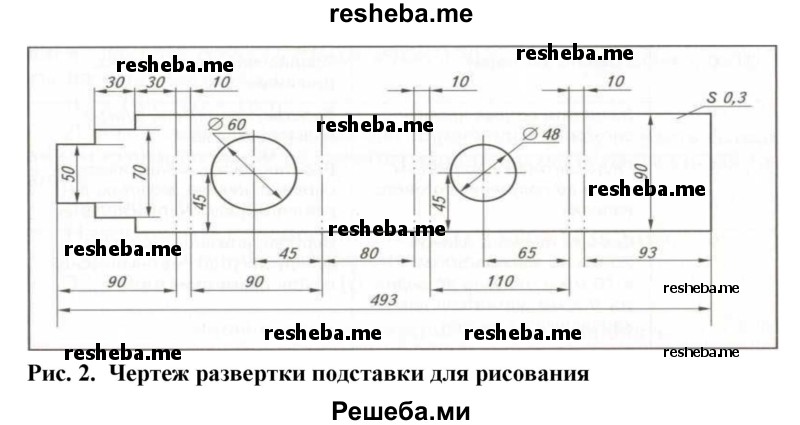

Подставку (см. рис. 1, вариант 4) можно изготовить из листа жести толщиной 0,3. 0,5 мм: прорезать в нём два отверстия и сложить заготовку определённым образом.

Размеры подставки я выбрал таким образом, чтобы с одной стороны в неё можно было установить обыкновенный пластиковый стаканчик (для прочности лучше взять два стаканчика и вставить один в другой).

При этом подставка не должна быть очень большой, чтобы не занимать много места на столе, и на её изготовление не требовалось много материала — жести.

Учитель помог мне выполнить чертёж развёртки подставки (рис. 2). Линии сгиба на нём показаны штрихпунктирными линиями с двумя точками (штрихами).

Рис. 2. Чертеж развертки подставки для рисования

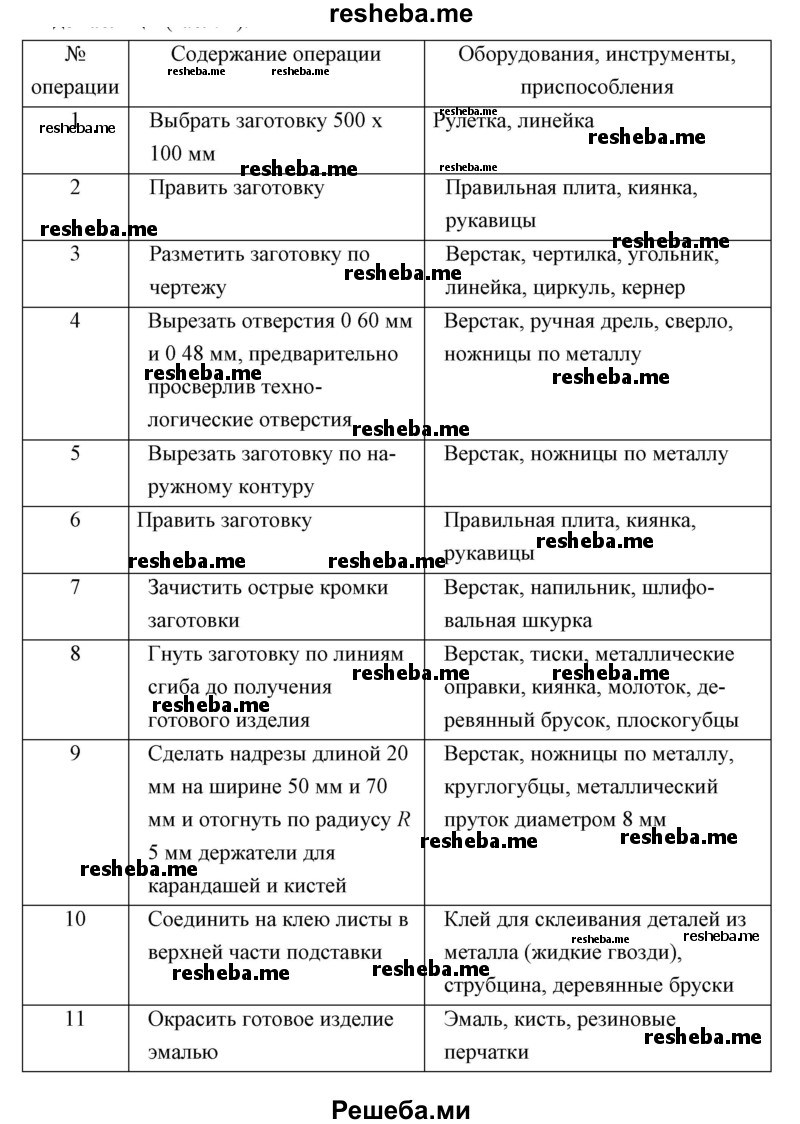

Технологический процесс изготовления изделия

Технологический процесс изготовления подставки я представил в виде таблицы (табл. 2).

Расчёт условной стоимости материалов для изготовления изделия

Размер заготовки из тонколистового металла толщиной 0,3 мм, необходимой для изготовления подставки, составляет: 500 х 100 мм.

Лист тонколистового металла размером 712 х 820 мм стоит 80 р., следовательно, стоимость заготовки равна:

Заготовка № 1 = 80 х (500 х 100) : (712 х 820) « 7 р.

Для соединения на клею потребовалась 1/10 часть тюбика клея «жидкие гвозди» стоимостью 100 р., следовательно, затраты на клей составили:

Заготовка №2 = 100 : 10 = 10 р.

Для отделки изделия эмалью израсходована 1/ю часть банки эмали стоимостью 90 р., следовательно, затраты на эмаль составили:

Заготовка №3 = 90 : 10 = 9 р.

Пластиковые стаканчики для воды у меня есть дома. Общая стоимость материалов составила:

Стоимость всех заготовок =7 + 10 + 9 = 26 р.

Окончательный контроль и оценка проекта

Итак, подставка для рисования готова. В целом она соответствует разработанным критериям. Изделие экономичное, так как на его изготовление ушло не много материалов.

Технология изготовления включает операции обработки металла, которые мы освоили на уроках технологии: разметка, правка, резание, сверление, зачистка и др. Поскольку для меня они были несложными, на изготовление подставки ушло не много времени. Учитель постоянно консультировал меня и контролировал мою работу.

В магазине «Канцелярские товары» я ознакомился с ценами на аналогичные изделия, только сделанные из пластмассы, и убедился, что моя подставка стоит значительно дешевле. Но, конечно же, не надо забывать, что цена готового промышленного изделия включает также затраты на электроэнергию, доставку товара в магазин, заработную плату рабочим, продавцам и др.

Изделие экологичное, так как сделано из экологически чистого материала — тонколистового металла. К сожалению, внешний вид подставки не идеальный, но я надеюсь, что в дальнейшем сделанные мною изделия будут выглядеть лучше.

В качестве испытаний я сам во время рисования. Оказалось, что она лёгкая и устойчивая, кисти и карандаши удобно лежат на держателях подставки.

Защита проекта (текст к перезентации)

При работе над творческим проектом я постоянно пользовался компьютером: для поиска необходимой информации об объекте проектирования, при выполнении эскизов изделия и технической документации, при подготовке к презентации проекта.

К защите творческого проекта я подготовил доклад, в котором:

— обосновал выбор темы творческого проекта «Подставка для рисования»;

— рассказал о вариантах различных конструкций изделия и пояснил выбор лучшего варианта;

— отразил технологию изготовления изделия;

— перечислил особенности изготовления изделия;

— указал стоимость материалов для изделия.

К защите проекта я представлю готовое изделие и отвечу на вопросы учителя и одноклассников.

Источники информации, использованные при выполнении проекта:

Урок 18 (вариант А)

Технология зачистки поверхностей деталей из конструкционных материалов

Технология отделки изделий из конструкционных материалов

Вариант А: Технологии обработки конструкционных материалов.

1. Технология зачистки поверхностей деталей из конструкционных материалов.

2. Технология отделки изделий из конструкционных материалов.

Тип урока: комбинированный.

по теме 1: организовать деятельность обучающихся по ознакомлению с технологией зачистки поверхностей деталей из древесины, металла и пластмассы, приёмами зачистки напильниками и шлифовальной шкуркой, правилами безопасной работы;

по теме 2: ознакомить с отделкой изделий из древесины (тонированием и лакированием), металла и пластмассы (окраской, эмалированием, лакированием).

Содержание урока 18 А

Материальные технологии

Технологии обработки конструкционных материалов

§21. Технология отделки изделий из конструкционных материалов

Отделка изделий из древесины

Отделка изделий из древесины - окончательная технологическая операция, улучшающая внешний вид изделия. Чаще всего применяют такие виды отделки, как тонирование (прозрачное окрашивание) и лакирование.

Тонирование используют для окрашивания древесины в более тёмный, чем натуральный, цвет - от жёлтого до коричневого (например, под цвет ореха) и даже чёрного (под цвет морёного дуба). При этом текстуру древесины не закрашивают. В школьных учебных мастерских для тонирования применяют порошковый краситель на водной основе - морилку.

Не следует готовить очень густой тёмный раствор. Лучше покрыть поверхность слабым раствором, но несколько раз.

Рассмотрим технологию тонирования деревянной детали на примере обработки боковой стенки настольной полки для учебников (см. рис. 86).

Перед тонированием поверхность зачищают мелкозернистой шлифовальной шкуркой вдоль волокон, потому что даже самая мелкая царапина, шероховатость при увлажнении древесины становится заметной.

Окрашивание морилкой выполняют мягкой широкой кистью (рис. 106). Торцовые поверхности древесины впитывают влагу сильнее, чем боковые, поэтому при окрашивании они получаются темнее. Чтобы избежать этого, торцовые поверхности перед окраской смачивают водой.

Лакирование - нанесение на поверхность изделий из древесины тонкого слоя лака - вязкой жидкости специального состава, при высыхании образующей твёрдое прозрачное покрытие, сквозь которое видна текстура древесины.

Лакирование предохраняет деревянные поверхности от попадания влаги и гниения. Лак также подчёркивает цвет и текстуру древесины.

Лак можно наносить тампоном или кистью.

Если лак наносят кистью, то её перемещают по направлению волокон древесины вперёд и назад, наклоняя в сторону движения. У края плоскости детали кисть слегка приподнимают вверх. После высыхания первого слоя лака на поверхности появляются ворсинки - мелкие отслоившиеся волокна древесины. Их зачищают вдоль волокон мелкозернистой шлифовальной шкуркой, после чего наносят второй слой лака.

На деревообрабатывающих и мебельных предприятиях отделкой изделий занимаются отделочники или лакировщики.

Отделка изделий из тонколистового металла, проволоки, пластмассы

Отделку стальных деталей выполняют окрашиванием. Окраска не только улучшает внешний вид, но и защищает изделие от коррозии (ржавчины). Детали из алюминия, меди или латуни часто отделывают лакированием. Рассмотрим технологию отделки детали на примере стальной металлической коробки. Работу начинают с зачистки всех поверхностей. Сначала все заусенцы, острые кромки и углы зачищают напильником с мелкой насечкой (рис. 107, а). После этого все поверхности обрабатывают шлифовальной шкуркой (рис. 107, б), зачищая царапины, неровности и снимая следы ржавчины. Затем поверхности обезжиривают специальными растворами (выполнять под руководством учителя).

Рис. 107. Отделка изделия из тонколистового металла: а - зачистка напильником; б - обработка шлифовальной шкуркой; в - окраска эмалью; г - окрашивание методом распыления из баллончика

Окраску выполняют только тогда, когда поверхности высохнут. Масляную краску тщательно растирают кистью во всех направлениях, а эмаль наносят без растирания (рис. 107, в). После высыхания первого слоя окраску изделия можно повторить. Иногда краску или лак наносят методом распыления из баллончика (рис. 107, г).

Описанная технология окрашивания изделий из металла также подходит для отделки изделий из пластмассы. Однако некоторые виды пластмасс могут быть окрашены только специальными эмалями, так как обычные эмали не удерживаются на их поверхности.

Правила безопасной работы

1. Работать с лаком, красками и эмалями можно только при наличии вытяжного шкафа или в хорошо проветриваемом помещении.

2. Избегать попадания лака, краски и эмали на руки и одежду.

3. По окончании работы тщательно вымыть руки с мылом.

Знакомимся с профессиями

Лакировщик - специалист, который на деревообрабатывающем или мебельном предприятии занимается лакированием изделий из древесины. Он знает, как подготовить поверхности к отделке, выбрать лак, подходящий для лакирования той или иной породы древесины. При этом он умеет пользоваться специальными устройствами для нанесения и сушки лака, чтобы получить ровный лакированный слой на изделии.

Практическая работа № 32

Отделка изделий из древесины

1. Распределите обязанности в группе. Подготовьте рабочее место для тонирования и лакирования деталей, а также морилку, лак, тампоны, кисти.

2. Рассмотрите изготовленное вами изделие (например, разделочную доску «рыбка», настольную полку для учебников и др.) или изделие, выданное учителем; определите необходимость тонирования поверхностей.

3. Очистите поверхности от пыли и нанесите морилку необходимого тона, дайте поверхностям просохнуть.

4. Выполните лакирование поверхностей изделия.

5. Если на поверхности появилось много ворсинок после лакирования, зачистите её и нанесите второй слой лака.

6. Проверьте качество полученного изделия.

Практическая работа № 33

Отделка изделий из тонколистового металла, проволоки, искусственных материалов

1. Распределите обязанности в группе. Подготовьте рабочее место для окрашивания или лакирования деталей, а также краску или эмаль, лак, кисти.

2. Зачистите поверхности сделанных ранее изделий, обработайте раствором для обезжиривания (под наблюдением учителя), дайте поверхностям просохнуть.

3. Выполните окраску или лакирование поверхностей изделия.

4. Если необходимо, нанесите после высыхания второй слой краски или лака.

5. Проверьте качество полученного изделия.

Не забудьте сфотографировать сделанное изделие и поместить его фотографию в портфолио.

Запоминаем опорные понятия

Отделка, тонирование, морилка, лакирование, лак, окрашивание, метод распыления.

Самостоятельная работа

Работа с информацией.

Проверяем свои знания

1. Что такое отделка изделий из древесины; отделка изделий из тонколистового металла, проволоки, искусственных материалов?

2. Какие инструменты применяют для тонирования и лакирования изделий из древесины, окрашивания металлических изделий?

Урок 17 (вариант А)

Технология сборки изделий из тонколистового металла, проволоки, искусственных материалов

Тема урока. Технология сборки изделий из тонколистового металла, проволоки, искусственных материалов.

Цели урока: организовать деятельность обучающихся по ознакомлению с процессами сборки деталей из тонколистового металла (на заклёпках и фальцевым швом), проволоки (скруткой и петлями), пластмассы (на заклёпках) в единое изделие, инструментами и приспособлениями для сборочных работ, правилами безопасной работы; обучить пятиклассников соединять заготовки из жести с помощью заклёпок и фальцевым швом («в замóк»).

Материальные технологии

Технологии обработки конструкционных материалов

§19. Технология сборки деталей из тонколистового металла, проволоки, искусственных материалов

Соединение заклёпками

Соединить детали из листового металла в изделие можно с помощью заклёпок, фальцевым швом, пайкой, сваркой и другими способами. В учебных мастерских вы будете выполнять соединение деталей первыми двумя способами (рис. 89).

Рис. 89. Примеры соединения деталей из тонколистового металла: 1 - заклёпочное соединение; 2 - фальцевый шов

Заклёпка - крепёжная деталь из мягкой стали, меди или алюминия. Она состоит из закладной головки, стержня и замыкающей головки. Диаметр заклёпки зависит от толщины соединяемых деталей.

Чтобы соединить детали заклёпками, в них сверлят отверстия дрелью. Часто сверление выполняют одновременно в двух деталях, скрепив их струбциной или в тисках. После этого заклёпку устанавливают в отверстие. Закладную головку заклёпки (рис. 90, в) помещают в выемку металлического бруска, называемого поддержкой, и ударами молотка по натяжке осаживают и сближают детали одну с другой.

Рис. 90. Последовательность получения заклёпочного соединения:

а - подготовка отверстия под заклёпку; б - размещение заклёпки в отверстии; в - осаживание деталей: 1 - заклёпка; 2 - поддержка; 3 - детали; 4 - натяжка

Затем ударами молотка расклёпывают замыкающую головку (рис. 91, а) и придают ей правильную форму с помощью специального инструмента - обжимки (рис. 91, б).

Рис. 91. Формирование головки заклёпки: а - молотком; б - обжимкой; 1 - заклёпка; 2 - поддержка; 3 - детали; 4 - обжимка

Детали из листовой пластмассы соединяют между собой или с деталями из листового металла также с помощью заклёпок (рис. 92).

Заклёпочные соединения применяют в авиастроении, при строительстве кораблей и мостов, соединении деталей металлической посуды.

Соединение фальцевым швом

Другой способ сборки деталей из тонколистового металла - соединение фальцевым швом. Его получают следующим образом. Сначала отгибают края (шириной 6. 8 мм) соединяемых деталей под прямым углом (рис. 93, 1).

Затем подгибают края так, как показано на рисунке 93, 2, и соединяют их в замок, простукивая киянкой (рис. 93, 3). Для того чтобы соединение не разъединилось, листы подгибают вблизи шва с помощью деревянного бруска (рис. 93, 4). Фальцевые швы применяют при изготовлении банок для краски, консервных банок, вёдер и др.

При соединении деталей из проволоки используют способы, показанные на рисунке 94. Например, соединение деталей подставки для книг (см. рис. 47) выполнено способом, изображённым на рисунке 94, а.

Жестянщик - специалист, который на предприятиях занимается изготовлением изделий из тонколистового металла. Он знает устройство различных станков для резки металла, умеет пользоваться приспособлениями и инструментами для обработки листового металла. Жестянщик изготавливает водосточные и вентиляционные трубы, баки, применяя фальцевый шов, соединяет детали заклёпками вручную или с помощью пневматических клепальных молотков.

Практическая работа № 29

Соединение деталей из тонколистового металла, проволоки, искусственных материалов

1. Распределите обязанности в группе. Изучите технологию получения заклёпочного соединения (см. рис. 90, 91). Просверлите отверстия под заклёпки в деталях изделия, предложенного учителем.

2. Подготовьте необходимые инструменты и заклёпки. Соедините детали с помощью заклёпок. Проверьте качество соединения.

3. Изучите технологию получения фальцевого шва (см. рис. 93). На отрезках жести потренируйтесь соединять детали фальцевым швом.

Читайте также: