Что такое распиливание металла

Обновлено: 18.05.2024

Опиливание наружных плоских поверхностей. Опиливание обычно начинается с проверки припуска на обработку, который мог бы обеспечить изготовление детали в соответствии с чертежом.

Следует отметить, что выполнение этого вида работы является наиболее трудным. Если слесарь научится правильно опиливать прямолинейные поверхности, то он точно сумеет опилить и другие поверхности.

При опиливании плоских поверхностей используют плоский напильник — драчевый и личной. Сначала опиливают одну широкую плоскость (она является базой, т. е. исходной плоскостью для дальнейшей обработки), затем вторую параллельно первой и т. д. Следует стремиться к тому, чтобы опиливаемая плоскость всегда находилась в горизонтальном положении. Опиливание нужно вести перекрестными штрихами. Параллельность сторон проверяют кронциркулем или штангенциркулем.

Качество опиливания по верхности проверяют поверочной линейкой в различных положениях (вдоль, поперек, по диагонали).

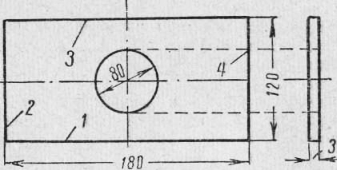

Рассмотрим последовательность опиливания поверхностей у стальной плитки (рис. 137, а) с точностью 0,5 мм.

Рис. 137. Виды опиливания:

а — плоской плитки, б — угольника 90°, в — крепление угольника в тисках

- зажать плитку в тиски поверхностью А вверх и так, чтобы обрабатываемая поверхность выступала над губками тисков не более чем на 4—6 мм;

- опилить поверхность А плоским драчевым напильником;

- опилить поверхность А плоским личным напильником и проверить прямолинейность поверхности линейкой;

- установить плитку поверхностью Б вверх;

- опилить поверхность Б плоским драчевым напильником;

- опилить поверхность Б плоским личным напильником и проверить прямолинейность поверхности линейкой, а параллельность поверхностей Л и Б кронциркулем.

- надеть на губки тисков нагубники и зажать в тиски плитку поверхностью 2 вверх;

- опилить поверхность 2 плоским драчевым напильником;

- опилить поверхность 2 плоским личным напильником, проверить прямолинейность поверхности линейкой, а перпендикулярность опиленной поверхности к поверхности А проверить угольником;

- зажать в тисках плитку поверхностью 4 вверх;

- опилить поверхность 4 плоским драчевым и затем личным напильником и проверить прямолинейность обрабатываемой поверхности линейкой, перпендикулярность к поверхности А угольником и параллельность с поверхностью 2 кронциркулем или штангенциркулем;

- зажать в тисках плитку поверхностью 1 вверх;

- опилить поверхность 1 плоским драчевым напильником по угольнику;

- опилить поверхность 1 плоским личным напильником и проверить ее перпендикулярность к поверхности А и поверхности 2 по угольнику;

- зажать в тисках плитку поверхностью 3 вверх;

- опилить поверхность 3 плоским драчевым напильником и проверить угольником ее перпендикулярность сначала к поверхности А, а затем к поверхности 2;

- опилить поверхность 3 плоским личным напильником и проверить угольником ее перпендикулярность к другим поверхностям;

- снять заусенцы со всех ребер плитки;

- окончательно проверить все размеры и качество обработки плитки по линейке, угольнику, кронциркулю или штангенциркулю.

Опиливание поверхностей, расположенных под прямым углом. Опиливание сопряженных поверхностей, связанное с пригонкой внутреннего угла, сопряжено с некоторыми трудностями.

Выбрав одну из поверхностей в качестве базовой (обычно принимают большую), опиливают ее начисто, а затем обрабатывают вторую поверхность под прямым углом к базовой.

Правильность опиливания второй поверхности проверяют поверочным угольником, одну полку которого прикладывают к базовой поверхности.

Опиливание поверхностей по внутреннему прямому углу ведут так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки.

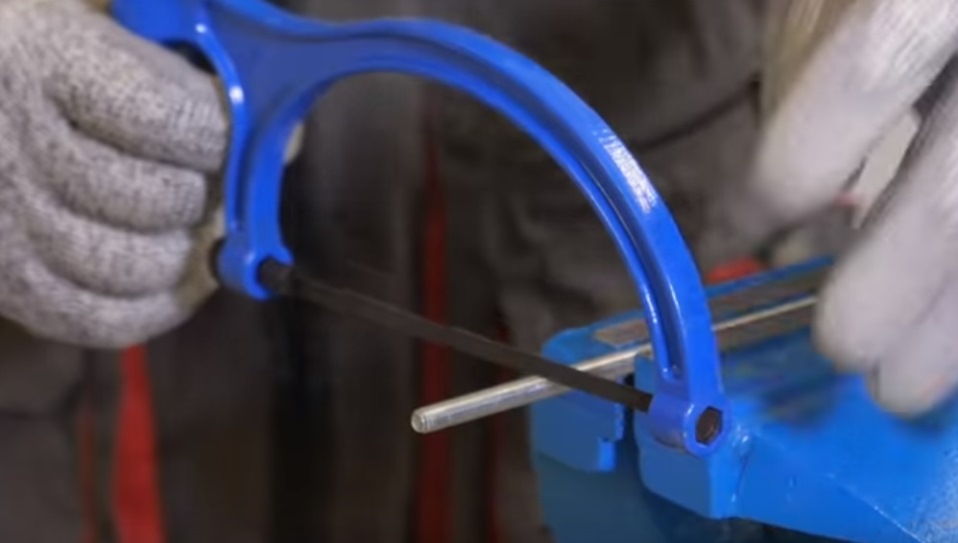

- закрепить заготовку угольника в тисках в деревянном бруске (рис. 137, в);

- опилить последовательно широкие плоскости 1 и 2 сначала плоским драчевым, а затем плоским личным напильниками;

- проверить качество опиливания поверочной линейкой, параллельность поверхностей — кронциркулем, а толщину — штангенциркулем;

- заменить деревянный брусок нагубниками, зажать угольник опиленными поверхностями и опилить последовательно ребра угольника под углом 90°. Для обеспечения точности обработки сначала следует обработать наружное ребро S до получения прямого угла между этим ребром и широкими поверхностями 1 и 2 угольника. Затем в такой же последовательности обработать ребро 8, проверяя его угольником относительно ребра 3;

- в вершине внутреннего угла просверлить отверстие диаметром 3 мм, а затем ножовкой сделать прорезь к нему шириной 1 мм;

- опилить последовательно внутренние ребра 5 и 6 под углом 90°, выдерживая при этом параллельность ребра 5 с ребром 3 и ребра 6 с ребром 8, добиваясь, чтобы внутренний угол между ребрами 5 и б и наружный между ребрами 3 и 8 были прямыми;

- опилить последовательно торцы 4 и 7, выдерживая размеры по чертежу (125 и 80 мм); снять заусенцы с ребер;

- отшлифовать наждачной бумагой все ребра и поверхности угольника, на отшлифованных поверхностях и ребрах не должно быть царапин и рисок.

Приведенный порядок обработки угольника обеспечивает плоскостность каждой поверхности и перпендикулярность ребер между собой и по отношению к поверхностям.

Опиливание квадрата на конце стержня. Эту работу начинают с опиливания первой грани, размер которой контролируют штангенциркулем. Затем параллельно ей опиливают вторую грань, при этом контролируют размер головки квадрата. Третью грань опиливают под углом 90° к опиленным граням и проверяют угольником. Четвертую грань опиливают по размеру и параллельно третьей грани.

Опиливание цилиндрических заготовок. Опиливание цилиндрического стержня на меньший диаметр выполняют в такой последовательности. Цилиндрический стержень (рис. 138) сначала опиливают на квадрат, в размер его сторон должен входить припуск на последующую обработку. Затем у квадрата опиливают углы и получают восьмигранник, из которого опиливанием получают шестнадцатигранник; в процессе дальнейшей обработки получают цилиндрический стержень требуемого диаметра. Слой металла до получения четырех и восьми граней необходимо снимать драчевым напильником, а восьмигранник и шестнадцатигранник опиливают уже личным напильником. Проверку правильности опиливания производят штангенциркулем в нескольких местах.

Рис. 138. Опиливание цилиндрических деталей:

I — цилиндр, II — квадрат, III — восьмигранник. IV — многогранник

Опиливание вогнутых и выпуклых криволинейных поверхностей. Многие детали машин имеют выпуклую и вогнутую форму.

При опиливании и распиливании криволинейных поверхностей необходимо выбрать наиболее рациональный способ удаления лишнего металла.

В одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д. Слишком большой припуск на опиливание ведет к большому расходу времени на выполнение задания, а оставление слишком малого припуска часто ведет к порче детали.

Опиливание вогнутых поверхностей. Вначале на заготовке размечают необходимый контур детали. Большую часть металла в данном случае можно удалить ножовкой, впадине в заготовке нужно придать форму треугольника (рис. 139,а). Затем квадратным или трехгранным напильником опиливают грани и спиливают выступы полукруглым или круглым драчевым напильником до нанесенной риски. Профиль сечения круглого или полукруглого напильника выбирают таким, чтобы его радиус был меньше, чем радиус опиливаемой поверхности.

Рис. 139. Опиливание поверхностей:

а — вогнутой, б — выпуклой

Не доходя примерно 0,3—0,5 мм до риски, драчевый напильник заменяют личным. Правильность формы распиливания проверяют по шаблону на просвет, а перпендикулярность опиленной поверхности к торцу заготовки проверяют угольником.

Опиливание выпуклых поверхностей рассмотрим на примере опиливания носка слесарного молотка (рис. 139, б).

После разметки ножовкой срезают углы заготовки, и она принимает пирамидообразную форму. С помощью драчевого напильника снимают слой металла, не доходя до риски на 0,8— 1,0 мм, а затем личным напильником окончательно осторожно снимают оставленный припуск.

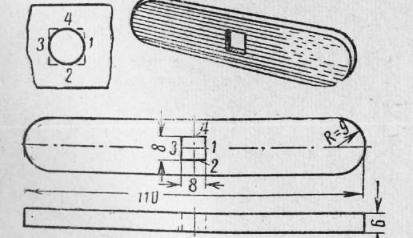

- отмеряют на стальной полосе и отрезают ножовкой нужную длину заготовки для шпонки согласно чертежу;

- опиливают начисто плоскость А, затем размечают и опиливают поверхности 1 и 2, проверку на перпендикулярность выполняют по угольнику;

- размечают поверхности 3 и 4 согласно чертежу (длину, ширину, радиусы закругления);

- опиливают поверхности 3 и 4, проверяя размер штангенциркулем, а перпендикулярность поверхностей — угольником;

- подгоняют опиливанием шпонку к соответствующему пазу; шпонка должна входить в паз без нажима, легко и садиться плотно без качки;

- опиливают поверхность С, выдерживая размер 16 мм.

Рис. 140. Изготовление шпонки

Опиливание тонких пластинок. Опиливать тонкие пластинки обычными приемами опиливания нецелесообразно, так как при рабочем ходе напильника пластинка изгибается и возникают «завалы».

Не рекомендуется для опиливания тонких пластинок зажимать их между двумя деревянными брусками (планками), так как при этом насечка напильника быстро забивается древесной и металлической стружкой и его приходится часто чистить.

В целях повышения производительности труда при этом опиливании тонких пластинок прибегают к склепыванию 3—10 таких деталей в пакеты. Приемы опиливания ребер в пакете те же, что и при опиливании плитки с широкими ребрами.

Можно обойтись без склепывания тонких деталей, а использовать приспособления, называемые наметками. К таким приспособлениям относятся раздвижные рамки, плоскопараллельные наметки, копирные приспособления (кондукторы) и т. д.

Обработка в рамках. Простейшее приспособление представляет металлическую рамку 1 (рис. 141), лицевая сторона которой тщательно обработана и закалена до высокой твердости. Обрабатываемая пластинка 2 закладывается в прорезь рамки и зажимается болтами 3. Затем рамку зажимают в тисках, и обработку ведут до тех пор, пока напильник не коснется верхней плоскости рамки. Поскольку эта плоскость рамки обработана с большой точностью, то и опиливаемая плоскость не требует дополнительной проверки при помощи линейки.

Рис. 141. Опиливание в рамках

Универсальная наметка (параллели) состоит из двух брусков 1 прямоугольного сечения, скрепленных между собой двумя направляющими планками 2 (рис. 142). Один из брусков жестко соединен с направляющими планками, а другой может передвигаться вдоль этих планок параллельно неподвижному бруску.

Рис. 142. Опиливание в универсальных наметках

Сначала в слесарные тиски устанавливают раздвижную рамку, а затем заготовку 3. После совмещения разметочной линии с верхней плоскостью рамки заготовку вместе с планками зажимают в тисках.

Обработка в плоскопараллельных наметках. Наиболее распространенными являются плоскопараллельные наметки (рис. 143), которые имеют точно обработанные плоскости и выступы 1, которые дают возможность обрабатывать плоскости, расположенные под прямым углом, без контроля угольником во время опиливания. На опорной плоскости 2 наметки имеется несколько резьбовых отверстий. С помощью винтов к этой плоскости можно прикрепить направляющие линейки, или угольник, которые дают возможность опиливать детали с заданным углом.

Рис. 143. Опиливание в плоскопараллельных наметках

Обрабатываемую пластинку 4 закладывают в наметку 3, упирая ее базовую кромку в выступ 1. Легкими ударами молотка по пластине подводят ее к размеченной риске до совпадения с верхней поверхностью наметки, после чего окончательно зажимают наметку с пластинкой в тисках и производят опиливание.

При помощи наметки можно опиливать различные профильные пластины как с выпуклыми, так и с вогнутыми участками.

Обработка в кондукторах. Наиболее производительным является опиливание заготовок, имеющих криволинейный профиль, по копиру (кондуктору).

По копиру 1 (рис. 144) опиливают заготовку 2. Рабочие поверхности копира обработаны с точностью от 0,05—0,1 мм, закалены и отшлифованы.

Рис. 144. Опиливание по копиру

Заготовку 2 вместе с копиром зажимают в тиски и опиливают до уровня рабочих поверхностей копира.

Применение таких кондукторов целесообразно при обработке большого количества одинаковых деталей, которые можно обрабатывать как по одной, так и пакетом в несколько штук.

Отделка поверхностей. Выбор способа отделки и последовательность отдельных переходов зависит от обрабатываемого материала и требований к качеству поверхности, ее состояния, конструкции, размеров детали и величины припуска, которые обычно составляют 0,05—0,3 мм.

Ручная зачистка шлифовальной шкуркой. В тех случаях, когда требуется высокая точность обработки, поверхности после опиливания подвергают окончательной отделке бархатными напильниками, полотняной или бумажной абразивной шкуркой и абразивными брусками. При отделке меди и алюминия шкурку натирают стеарином.

При отделке поверхностей пользуются деревянными брусками с наклеенной на них абразивной шкуркой (рис. 145, а). В некоторых случаях полоску шкурки накладывают на плоский напильник, придерживая при работе концы рукой (рис. 145, б). Для отделки криволинейных поверхностей шкурку навертывают на напильник в несколько слоев (рис. 145, в). Зачистку ведут сначала грубыми шкурками, а затем более тонкими.

Рис. 145. Зачистка опиленных поверхностей:

а — аразивной шкуркой, б — напильником со шкуркой, в — зачисткой вогнутой поверхности

Ручная зачистка является малопроизводительной операцией.

Зачистка и полирование шлифовальными шкурками с помощью универсальных переносных машинок. Шлифовальную шкурку склеивают в виде колец и закрепляют на эластичном основании специальных разжимных головок, которые устанавливаются на рабочих концах шпинделей универсальных электрических и пневматических машинок.

Для закрепления шкурки в оправке из инструментальной стали прорезают шлиц размером 0,6 х (25—30) мм, в который вводится конец полотна шкурки. Затем шкурку навертывают на оправку, после 1,5—2 оборотов конец шкурки косо завертывают и хвостовиком напильника прижимают к торцу оправки. Таким образом, шкурка надежно закреплена на оправке.

Отделочные операции производятся шлифовальными шкурками с помощью специальных ручных механизированных инструментов (дисковых шлифовальных машинок), ручными механизированными инструментами с абразивными лентами или на специальных ленточношлифовальных станках.

Распиливанием называется обработка отверстий с целью придать им определенную (заданную) форму. В изделиях и их деталях встречаются отверстия круглые, овальные, трехгранные, квадратные, прямоугольные и других форм. Все такие отверстия можно обрабатывать распиливанием вручную и механическим способом.

Круглые и овальные отверстия распиливают круглыми, полукруглыми и овальными напильниками, трехгранные отверстия— трехгранными, ножовочными и ромбовидными напильниками, квадратные отверстия—квадратными напильниками, прямоугольные отверстия — квадратными и плоскими напильниками.

Для того чтобы боковыми гранями напильника не повредить боковых стенок распиливаемого отверстия, его сечение должно быть меньше размера отверстия.

Для распиливания отверстий в деталях с узкими, плоскими и прямолинейными поверхностями применяются наметки, рамки и параллели.

Рассмотрим несколько примеров распиливания отверстий.

Изготовление из полосовой стали пластины с отверстием в середине.

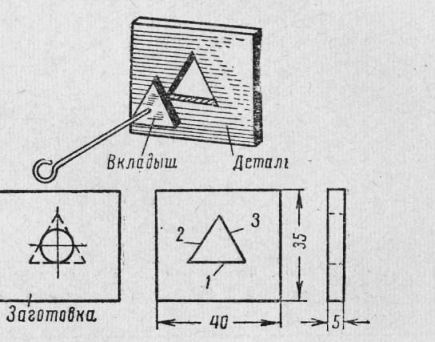

Распиливание в заготовке шаблона трехгранного отверстия по разметке (рис. 2). Точность обработки 0,05 мм по щупу.

Работу нужно выполнять в такой последовательности:

1) нанести разметкой контур распиливаемого отверстия и просверлить его;

2) надпилить в круглом отверстии заготовки три угла трехгранника;

3) последовательно распилить стороны отверстия, не доходя 0,5 мм до риски;

4) распилить стороны /и 2 до риски и подогнать их по угольнику и с помощью контрольного вкладыша;

5) распилить до риски сторону 3 и подогнать ее к сторонам 1 и 2 по угольнику с проверкой вкладышем;

6) подогнать стороны 1, 2 и 3 трехгранника так, чтобы вкладыш входил в отверстие свободно; зазор между стороной шаблона и вкладыша при проверке щупом должен быть не более 0,05 мм; после подгонки снять заусенцы с острых ребер трехгранного отверстия. Распиливание в заготовке воротка квадратного отверстия по разметке.

Отверстие обрабатывают следующим образом:

1) просверливают отверстие в заготовке-

2) наносят риски по границам заданного квадратного отверстия;

3) надпиливают в отверстии четыре угла квадратным напильником, не доходя 0,5 мм до рисок;

4) распиливают (выравнивают) в отверстии стороны квадрата, не доходя 0,5 мм до риски;

5) распиливают все стороны квадрата до риски;

6) подгоняют стороны отверстия по квадратной головке метчика или развертки, при этом сначала припиливают стороны (головка метчика пока должна входить в отверстие только концами и лишь на глубину 1—2 мм), затем припиливают стороны 2 и 4 и после этого окончательно обрабатывают одну за другой все стороны, заканчивая подгонку, когда квадратная головка легко и без качки будет входить в квадратное отверстие;

7) снимают заусенцы с острых ребер квадратного отверстия.

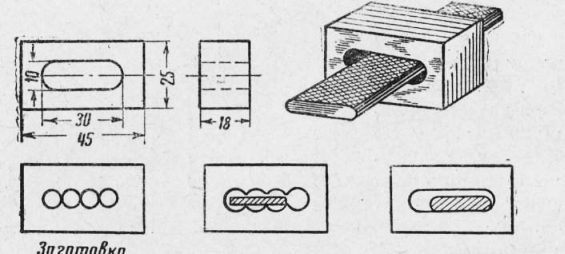

Выпиливание окна в чугунном бруске.

Эту работу нужно производить так:

1) разметить окно по размерам чертежа и удалить крейцмейселем перемычки между круглыми отверстиями заготовки;

2) спилить образовавшиеся выступы до рисок;

3) распилить отверстие в размер по штангенциркулю плоским личным напильником с полукруглыми ребрами;

4) снять заусенцы с ребер выпиленного окна.

Рубка, резание и опиливание при слесарных работах

Рубка — слесарная операция, при выполнении которой с помощью зубила и слесарного молотка либо удаляется с поверхности заготовки слой металла, либо заготовка разрубается на части. Рубку применяют в тех случаях, когда станочная обработка нерациональна или трудновыполнима.

Рубка, как правило, является подготовительной операцией. Точность обработки с помощью рубки не превышает ±0,5 мм. Рубку проводят в тисках. Заготовки из листового материала рубят на части на плите. При рубке заготовок из вязких металлов рабочую кромку зубила следует смачивать индустриальным маслом. Заготовки из хрупких металлов (чугуна, бронзы) рубят от края к середине.

Для облегчения и ускорения рубки широких поверхностей предварительно прорубают канавки крейцмейселем, а затем срубают зубилом оставшийся между канавками металл. Толстые заготовки надрубают с обеих сторон, а затем ломают.

Ударным инструментом при рубке служат ручные слесарные, пневматические или электрические молотки, а режущим — зубила, крейцмейсели, бородки, выколотки. Производительность механизированной рубки возрастает в 4–5 раз по сравнению с ручной. При выборе слесарного молотка учитывают ширину лезвия зубила: на 1 мм ширины лезвия зубила должно приходиться 30…40 г массы молотка, а для крейцмейселя — 80 г. Углы заострения у зубил и крейцмейселей должны быть следующие, °:

Чугун, твердая сталь, бронза — 70

Сталь мягкая и средней твердости — 60

Латунь, медь, титановые сплавы — 45

Алюминиевые сплавы — 35

На монтажной площадке при установке оборудования на фундаменты осуществляют рубку бетонных поверхностей фундаментов и металлических поверхностей подкладок после газовой резки.

Резка — слесарная операция разделения заготовок из листового и профильного материала и труб на части. В зависимости от размера, формы и материала заготовок резку осуществляют с помощью ручного или механизированного инструмента: ножниц, острогубцев, ручных ножовок, труборезов. Различают резку металла со снятием стружки и без нее.

Ручными ножницами осуществляют резку заготовки из тонкого листового и полосового материала (толщиной 0,5…1,0 мм из стали и толщиной до 1,5 мм из цветных металлов). Для резки по прямой линии и окружности большого радиуса используют ножницы с прямыми лезвиями, а для вырезки фигурных профилей с малыми радиусами — ножницы с криволинейными лезвиями.

Режущие кромки ножниц сдвигаются одна относительно другой постепенно. Кромки ножниц в шарнирном соединении должны плотно прилегать друг к другу и иметь легкий ход. При тугом ходе возникает большое трение, вызывающие излишние усилия в работе и быстрое изнашивание режущих кромок. При большом зазоре между режущими кромками разрезаемый материал будет сминаться и заклиниваться. Ножницы держат в правой руке, охватывая рукоятки четырьмя пальцами и прижимая их к ладони, мизинец помещается между рукоятками ножниц. Удерживая лист левой рукой, подают его между режущими кромками, направляя верхнее лезвие точно посередине разметочной линии, которая должна быть видна при резке.

При резке по прямой линии следует применять левые ножницы и соизмерять величину раскрытия их настолько, чтобы они могли захватить лист на длину не более 30 мм по прямой риске. При резке по наружным фигурным контурам лист поворачивают так, чтобы ножницы не закрывали линию резки.

Заготовки режут также ручными ножницами с зажатием одной рукоятки в тисках. Этот прием используют при резке заготовок толщиной до 1,2 мм по прямой линии. Для резки заготовок из листового материала толщиной до 2,0 мм применяют рычажные ножницы. Острогубцами (торцовыми кусачками) режут проволоку диаметром до 5 мм. Перед резкой ее правят, протягивая вокруг круглой оправки. Проволоку помещают между лезвиями так, чтобы она располагалась перпендикулярно к ним. Угол заострения режущих кромок выбирают в зависимости от твердости разрезаемого материала; обычно он равен 55…60°.

Ручные ножовки применяют для резки толстых листов, профильного проката и труб. Ручной ножовкой прорезают шлицы, пазы, обрезают и вырезают заготовки по контуру. Заготовку зажимают в слесарных тисках, размечают; при необходимости трехгранным напильником дают пропил по риске и выполняют резку. Трубы зажимают в специальном трубожиме, закрепленном на верстаке. Место реза должно быть как можно ближе к прижиму.

Для резки ручную ножовку необходимо правильно закреплять и иметь отработанную координацию движений. Движения при работе ножовкой должны быть плавными, без рывков и с таким размахом, чтобы в резке участвовали все зубья полотна. Скорость движений при резке ножовкой должна составлять 30…60 ходов в минуту.

Заканчивая резку, следует ослабить нажим на ножовку, уменьшить скорость движений, чтобы избежать поломки полотна. Полотна ручных ножовок с шагом 0,8…1,0 мм используют для резки тонкостенных труб и листового материала; с шагом 1,25 мм — для резки профильного проката; с шагом 1,6 мм — во всех остальных случаях резки. Перед работой полотно смазывают густой смазкой или индустриальным маслом.

Для резки труб кроме ручной слесарной ножовки применяют ручной труборез, у которого режущими частями являются стальные диски-ролики. Трубу зажимают в прижиме, надевают на труборез и, вращая рукоятку трубореза вокруг своей оси, доводят подвижный ролик трубореза до соприкосновения со стенкой трубы. За рукоятку труборез поворачивают вокруг трубы на один оборот, проверяют соответствие разметки и прорезанной линии, затем вращают труборез вокруг трубы до тех пор, пока ее стенки не будут прорезаны.

При больших объемах резки листового материала по прямолинейному и фигурному профилям с толщиной разрезаемого листа 2,5…4,8 мм используют ручные пневматические и электрические ножницы. Различают ножевые и прорезные ножницы. У ножевых ножниц один нож подвижный, другой неподвижный, а у прорезных ножниц материал последовательно просекается пуансоном.

Опиливание — слесарная операция, при которой с поверхности заготовки снимают слой материала с помощью напильника или надфиля. Опиливанием придают детали требуемую форму и размеры, пригоняют сопрягаемые поверхности по месту. Различают опиливание грубое, когда снимают слой металла толщиной до 1,0 мм, и тонкое, когда слой снимаемого металла не превышает 0,3 мм. Опиливанием обрабатывают плоские и криволинейные поверхности, пазы, канавки, отверстия различной формы и т.д. Точность, достигаемая при опиливании напильниками различных типов, приведена в табл. 3.

Напильник — это многолезвийный режущий инструмент. По числу зубьев на 1 см длины различают напильники шести номеров: 0; 1 — драчевые; 2; 3 — личны’е; 4 и 5 — бархатные. Драчевые напильники применяют для чернового опиливания, бархатные — для доводки поверхности.

При опиливании заготовку зажимают в тисках так, чтобы опиливаемая поверхность выступала над уровнем губок на 8…10 мм. Для предохранения заготовки от вмятин при зажиме на губки тисков надевают нагубники из мягкого материала. Опиливание начинают с проверки припуска на обработку, который должен обеспечить изготовление детали по размерам, указанным на чертеже. В зависимости от требования к параметрам шероховатости поверхности опиливание осуществляют драчевым, личны’м или бархатным напильником. Для получения правильно опиленной прямолинейной поверхности опиливание ведут в перекрестных направлениях под углом 30…40° к боковым сторонам заготовки.

Напильник не следует выводить на углы заготовки, так как уменьшается площадь опоры напильника, снимается большой слой металла — образуется «завал» края обрабатываемой поверхности. Образованию завалов способствует изгиб заготовки. Отклонение от плоскостности поверхности проверяют лекальной линейкой на просвет, накладывая ее в различных направлениях. Для улучшения условий опиливания, исключения завалов и т.п. применяют специальные приспособления: опиловочные призмы, универсальные наметки, кондукторы.

При обработке плоских поверхностей, расположенных под углом 90°, сначала опиливают поверхность, принимаемую за базу, затем — поверхность, перпендикулярную к базе. Контроль осуществляют по внутреннему углу угольника.

Выпуклые криволинейные поверхности обрабатывают с покачиванием напильника: в начале перемещения напильника его носок касается заготовки, а ручка опущена; по мере продвижения напильника носок опускается, а ручка приподнимается; при обратном ходе движения напильника противоположны.

Таблица 3. Достигаемая точность (мм) при опиливании

снимаемого за одно

Вогнутые криволинейные поверхности в зависимости от радиуса кривизны обрабатывают круглыми или полукруглыми напильниками. Напильник совершает сложное движение — вперед и в сторону с поворотом вокруг своей оси. Распиливание отверстий различной формы начинают с разметки и выполняют напильниками соответствующей конфигурации.

Одним из основных условий высококачественной обработки является правильный выбор напильников. Их выбирают по профилю сечения в зависимости от формы обрабатываемого отверстия: для квадратных отверстий — квадратные; для прямоугольных отверстий — плоские и квадратные; для трехгранных отверстий — трехгранные, ромбические и полукруглые; для шестигранных отверстий — трехгранные и квадратные. Напильники должны иметь ширину рабочей части не более 0,6…0,7 размера стороны или диаметра отверстия; длина напильника определяется размером опиливаемой поверхности плюс 200 мм.

Для обработки отверстий с криволинейными контурами применяют круглые и полукруглые напильники, у которых радиус закругления меньше радиуса закругления обрабатываемой поверхности. Надфили предназначены для обработки труднодоступных и узких мест. Контроль осуществляют штангенциркулем или специальными шаблонами.

Взаимная пригонка опиливанием двух деталей, сопрягающихся без зазора с большой точностью, называется припасовкой. Припасовка выполняется как окончательная операция при обработке деталей шарнирных соединений и чаще всего при изготовлении различных шаблонов. Для припасовки используют напильники и надфили с мелкой насечкой.

От стружки напильники и надфили очищают стальной щеткой, а сильно загрязненные опускают в 10 %7ный раствор серной кислоты на 10…12 мин, затем промывают в воде и очищают стальной щеткой. Стойкость слесарных напильников общего назначения при опиливании заготовок из стали составляет в среднем 100 ч, при опиливании заготовок из цветных металлов 140 ч.

Резка металла: применяемые инструменты и основные правила

Резка металла – это такая операция, которую домашним мастерам приходится выполнять довольно часто. Кто-то в этих делах уже ас, кто-то лишь начинает этим заниматься. Сегодняшнюю свою статью я адресую мастерам начинающим и надеюсь, что она поможет им лучше освоить азы слесарных работ.

Что необходимо, чтобы резка металла была качественной и безопасной

Работая с металлом, необходимо соблюдать три базовых правила:

- Рабочее место должно быть прочным и надежным.

- Следует иметь под рукой инструменты, необходимые для выполнения конкретной операции по металлу.

- Также необходимо обзавестись средствами защиты, основными из которых являются перчатки и очки.

Как производится распиливание металла

Распиливание металла производится с помощью специальной ножовки по металлу, основой которой является жесткая рама и режущее полотно.

Особенность режущего полотна состоит в том, что его зубцы имеют определенную направленность. Это можно заметить, если провести по ним пальцем. Проводя в одну сторону, мы просто чувствуем, что зубцы есть. Если же провести в другую сторону, то заметим, что зубцы буквально будут цепляться за кожу. Таким образом, полотно режет металл только тогда, когда мастер толкает ножовку от себя.

Ножовкой по металлу обычно режут круглые и профилированные заготовки, а также трубы. Перед началом резки полотно должно быть хорошо натянуто в раме. Для запила большой палец левой руки приставляют к месту будущего распила, а ножовку тянут на себя только для того, чтобы поставить ею начальную отметину.

Когда появилась достаточно глубокая отметина, пилить начинают обеими руками. Максимальное усилие к ножовке прикладывается в момент распила, т.е. тогда, когда ее толкают от себя.

Если требуется распилить какую-то тонкую заготовку так, чтобы на ней не было заусенцев, нужно воспользоваться ножовочным полотном с мелкими зубьями, которое зачастую вставляется в ножовку немного другого вида.

Резка листового металла

Листовой металл, в зависимости от его толщины, можно резать:

- ножницами по металлу;

- электролобзиком;

- болгаркой.

Обо всех этих способах я расскажу по порядку.

Резка ножницами по металлу

Обычных ножниц по металлу существует 3 типа:

- прямые;

- изогнутые вправо;

- изогнутые влево.

Такими ножницами можно резать лишь довольно тонкие и узкие металлические листы. Если рез должен быть прямым, то берутся, соответственно, прямые ножницы. Однако следует помнить, что использование этого инструмента сопровождается некоторой деформацией отрезаемого материала, который загибается в процессе резки.

Если необходимо разрезать какой-либо тонкий профиль, на который, как правило, монтируется гипсокартон, то сначала ножницами разрезают его бортики.

После этого профиль перегибают и выполняют окончательный рез.

Если необходимо выполнить рез листа, закругленный вправо или влево, то следует воспользоваться ножницами, закругленными в нужную сторону.

Чтобы избежать деформации листа при резке, можно воспользоваться просечными ножницами.

В ходе реза ножницы высекают узкую полоску металла по линии реза, и эта полоска постепенно выходит через верхнюю губку инструмента.

Резка электролобзиком

При резке лобзиком используется специальная режущая пилка, предназначенная для металла. Ее особенности аналогичны ранее описанным для ножовочного полотна. По этой причине лобзик выполняет рез лишь при ходе пилки снизу вверх.

С помощью лобзика можно резать листы толщиной не более 3 мм.

Резка металла болгаркой

Для резки толстых металлических прутов и листов лучше всего пользоваться болгаркой. Причем резку производят специально предназначенными для этого дисками.

Подробную информацию о том, как следует резать болгаркой, вы можете почерпнуть из статьи моего коллеги, которую можно найти вот по этой ссылке.

Разрезаемую заготовку следует надежно закрепить. Болгарку в процессе работы необходимо крепко удерживать двумя руками.

Если разрезать необходимо толстый металлический лист, то начать лучше с того, что по нему выполняется поверхностный рез, который явится своего рода разметкой.

После этого можно приступать непосредственно к отрезанию необходимой заготовки.

Итак, я изложил вам основы того, как должна производиться резка металла с использованием различных инструментов. Повторюсь, что статья является своего рода «школой молодого бойца» и адресуется начинающим домашним мастерам. Надеюсь, собранный мной материал будет интересен и полезен для них.

Я вкладываю в написанные мной материалы всю свою душу и все свои знания в надежде, что это будет полезно посетителям нашего сайта. Буду очень признателен всем, кто решит написать свое мнение о моей работе, свои замечания и предложения в форме для комментариев, имеющейся после каждой из опубликованных мной статей.

Читайте также: