Что такое рихтовка металла

Обновлено: 07.07.2024

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость, коробление, искривления и др. Правка и рихтовка имеют одно и то же назначение, но отличаются приемами выполнения и применяемыми инструментами и приспособлениями.

Листовой материал и заготовки из него могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм. При рассмотрении деформированных заготовок можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от величины прогиба, размеров и материала изделия.

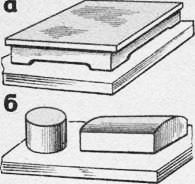

Правка может выполняться ручным способом — на стальной или чугунной плите, или на наковальне — и машинным — на правильных вальцах, прессах.

Правильную плиту изготовляют достаточно массивной, масса ее не менее чем в 80—150 раз больше массы молотка. Пра-вйльные плиты изготовляют из стали, из серого чугуна монолитными или с ребрами жесткости.

Плиты бывают следующих размеров: 400 х 400; 750 х 1000; 1000 х 1500; 1500х 2000; 2000х 2000; 1500х 3000 мм. Рабочая поверхность плиты должна быть ровной и чистой. Устанавливают плиты на металлические или деревянные подставки, обеспечивающие кроме устойчивости и горизонтальность положения.

Рихтовальные бабий используют для правки (рихтовки) закаленных деталей, изготовляют их из стали и закаливают. Рабочая часть поверхности может быть цилиндрической или сферической радиусами 150-200 мм.

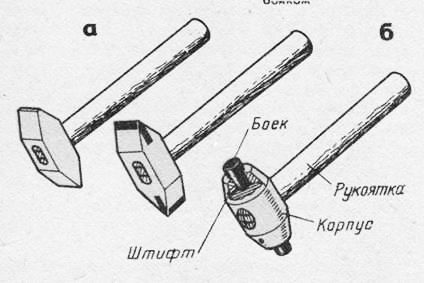

Молотки для правки применяют с круглым гладким полированным бойком. Молотки с квадратным бойком оставляют следы в виде забоин (квадратов, углов).

Для правки закаленных деталей (рихтовки) применяют молотки с радиусным бойком (массой 400 — 500 г) из стали У10. Хорошо зарекомендовали себя рихтовальные молотки, оснащенные твердым сплавом, корпус которых выполняют из стали У7 и У8. В рабочие концы молотка вставляют пластинки твердого сплава ВК8 и ВК6. Рабочую часть бойка затачивают и доводят по радиусу до 0,05-0,1 мм.

Молотки со вставными бойками из мягких металлов применяют при правке деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов и сплавов. Вставные бойки могут быть медные, свинцовые или деревянные.

Гладилки (деревянные или металлические бруски) применяют при правке тонкого листового и полосового металла.

Правку и рихтовку стальных листовых и полосовых заготовок производят для придания им плоскостности. Основным инструментом и приспособлениями для правки и рихтовки деталей при сборочных работах являются молотки, правильные плиты и рихтовочные специальные бабки.

Для правки применяют молотки с круглым сферическим или гладким бойком для того, чтобы не оставлять забоин на заготовке. Для правки закаленных деталей (рихтовки) применяют молотки с радиусным бойком. При изготовлении рихтовочного молотка нужно в прорезь его корпуса плотно запрессовать пластинку из твердого сплава ВК6 или ВК8 и заточить ее радиусом 0,1 — 0,2 мм.

Для правки деталей с окончательно обработанной поверхностью и деталей из цветных металлов и сплавов применяют молотки со вставными бойками из мягких металлов. Вставные бойки могут быть медные, свинцовые и деревянные в зависимости от материала обрабатываемой детали. Правке или рихтовке подвергают детали как в холодном, так и в нагретом состоянии. Выбор приемов и способов правки и рихтовки зависит от величины прогиба, размеров и материала детали.

Правку можно выполнять ручным способом на стальной или чугунной плите или наковальне и машинным — на правильных вальцах.

Правильную плиту изготовляют из стали, серого чугуна, монолитной или с ребрами жесткости, и обязательно устанавливают на массивной деревянной опоре (столе) для того, чтобы в процессе правки поглощался шум. Рабочая поверхность плиты должна быть ровной и чистой. Плиту размером свыше 750X 1000 мм устанавливают на деревянных столах, которые должны обеспечить устойчивость и горизонтальность ее положения.

Рихтовочные плиты используют для правки (рихтовки) закаленных деталей, изготовляют их из стали и термически обрабатывают, затем поверхность шлифуют.

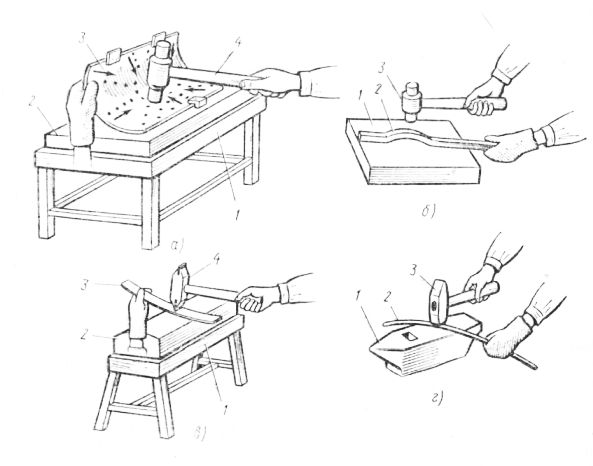

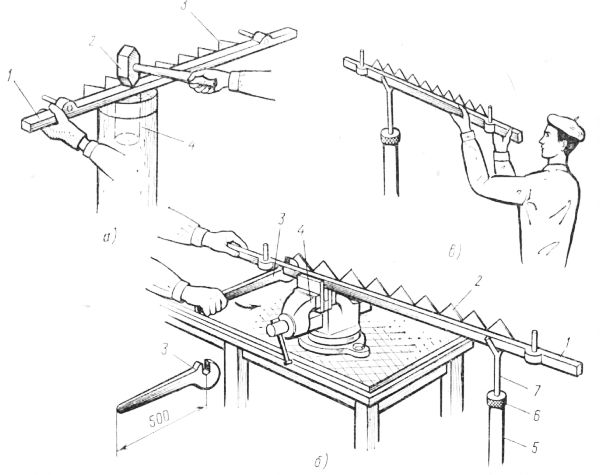

Рис. 4. Приемы рихтовки заготовок из листового (а), полосового (б, в) и пруткового (г) материала

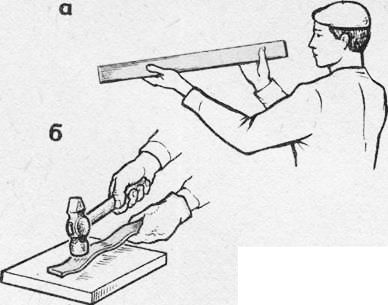

Детали обычно правят вручную с помощью различных инструментов и приспособлений, реже для этой цели применяют гидравлические прессы. При правке и рихтовке независимо от формы и толщины детали необходимо надевать рукавицы.

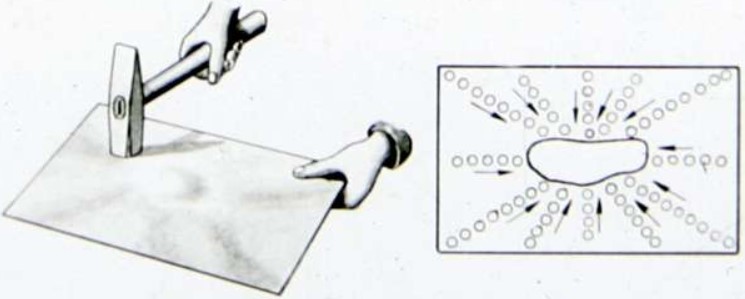

Детали из листового материала (для трактора, автомобиля, комбайна и др.) могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различной формы. При рассмотрении деформированных деталей можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты. Для того чтобы выровнять поверхность детали, нужно положить ее на плиту, установленную на специальном деревянном столе. Правку листового материала толщиной от 0,5 до 1,2 мм производят перекрест ным способом. Удары молотком должны быть частые и легкие их надо наносить от края к центру выпучины. При этом левой рукой придерживая деталь, все время перемещают ее по плите и меняют место нанесения удара молотком.

Выпуклые участки обводят мелом или мягким графитовым карандашом, затем заготовку кладут на плиту выпуклыми участками вверх, так, чтобы края ее не свешивались, а лежали полностью на опорной поверхности плиты. Правку начинают с ближайшего к вмятине края, по которому наносят ряд ударов молотком в пределах, отмеченных мелом. Затем наносят удары по другому краю. После этого по первому краю наносят повторные удары, указанные точками на детали 3, и переходят опять ко второму краю и так до тех пор, пока постепенно не приблизятся к середине. Удары молотком наносят часто, но не сильно, особенно перед окончанием правки. Не допускают несколько ударов по одному и тому же месту, так как это может привести к образованию новой неровности.

Под ударами молотка материал вокруг выпуклого места вытягивается и постепенно выравнивается. Если на поверхности детали на небольшом расстоянии друг от друга имеется несколько выпуклых мест, под ударами молотка выпуклости соединяются в одну, которую правят молотком вокруг ее границ.

Тонкие листы правят легкими деревянными молотками (киянками) или молотками с деревянными наконечниками, медными, латунными или свинцовыми молотками, а очень тонкие листы выглаживают на ровной плите металлическими или деревянными брусками.

Правку полосового металла осуществляют в следующем порядке. Изгиб отмечают мелом, после чего надевают на левую руку рукавицу, в правую берут молоток и в левую полосу. Полосу располагают на плите так, чтобы она лежала выпуклостью вверх, соприкасаясь с плитой в двух точках. Наносят удары по выпуклым частям, регулируя силу удара в зависимости от толщины полосы и величины кривизны (чем больше искривление и чем толще полоса, тем сильнее удары). По мере выправления полосы силу удара уменьшают и чаще поворачивают полосу с одной стороны на другую до полного выправления. При нескольких выпуклостях сначала выправляют крайние, а затем средние.

Результаты правки (прямолинейность заготовки) проверяют на глаз, а при необходимости более точного контроля — на разметочной плите по просвету или наложением линейки на полосу.

После закалки стальные детали иногда коробятся. Правку закаленных деталей называют рихтовкой. В зависимости от характера рихтовки применяют различные молотки с закаленным бойком или специальные рихтовочные молотки с закругленной узкой стороной бойка. Деталь при этом лучше располагать не на плоской плите, а на рихтовочную бабке с выпуклой поверхностью. Удары наносят рихтовочным молотком не по выпуклой, а по вогнутой стороне поверхности полосовой детали 3. Прежде чем приступить к рихтовке детали, нужно в первую очередь определить место изгиба. Затем надеть на левую руку рукавицу и положить деталь на рихтовочную бабку, установленную на деревянном столе. После этого рихтовочным молотком 4 наносят легкие удары по вогнутой поверхности детали, при этом деталь перемещают вверх и вниз по поверхности бабки и периодически проверяют прямолинейность лекальной линейкой или на контрольной плите с помощью щупа.

При правке заготовок из прутка на выпуклой стороне мелом отмечают границы изгибов. Затем надевают на левую руку рукавицу, в правую берут молоток и укладывают пруток на наковальню выпуклостью вверх. Удары молотком наносят по выпуклой части от краев изгиба к середине. Сила удара зависит от диаметра прутка и величины изгиба. По мере выправления изгиба силу удара уменьшают, заканчивая правку легкими ударами при поворачивании прутка вокруг оси. Если пруток имеет несколько изгибов, сначала правят крайние, а затем расположенные в середине.

Рис. 5. Рихтовка заготовок квадратного сечения

Детали квадратного сечения правят в такой последовательности: выявляют покоробленные участки, устанавливают места, где имеется больше вогнутых и выпуклых изгибов, и приступают к правке или рихтовке так, как было указано выше.

На рис. 5, а показан способ рихтовки штанги квадратного сечения с установленными на ней ножами на круглой бабке рихтовочным молотком. Перед рихтовкой надевают на левую руку рукавицу и захватывают конец штанги, после чего укладывают штангу на поверхность бабки так, чтобы вогнутая поверхность находилась в центре металлического рихтовочного диска бабки. Затем бойком рихтовочного молотка наносят легкие поперечные удары по поверхности штанги, а левой рукой перемещают штангу вперед и назад по поверхности диска до тех пор, пока не выровняются плоскости штанги.

Если ножи штанги не параллельны друг другу, ее устанавливают в тиски между планками и на вилку стойки. Вилку закрепляют гайкой, а губки тисков зажимают так, чтобы штанга не провисала. Затем правой рукой снизу на штангу надевают специальный рычаг (плечо рычага 500 мм). Придерживая штангу левой рукой, правой рукой нажимают на конец рычага и выравнивают штангу так, чтобы ножи ее стали параллельны друг другу. Освободив штангу из тисков, устанавливают ее на вилку на уровне глаз и закрепляют гайкой. Затем проверяют параллельность расположения ножей.

Инструменты для рихтовки и работа ими

Как мы знаем, важным этапом кузовного ремонта, является восстановление детали после повреждения. Этот этап называется рихтовкой. Качество рихтовки зависит не только от мастерства специалиста, но и от возможности выбора инструмента и оборудования.

Рихтовочные молотки

Молотки могут отличаться по размеру, форме и весу. Ударные молотки чаще всего являются круглыми или квадратными. Имеются молотки, у которых с другой стороны бойка есть острая ударная головка. Такие виды молотков применяются во время финальной стадии рихтовки без поддержки. Острая часть позволяет устранить возвышенность, добиться исправления ямки. Затем применяется плоская часть бойка, поддержка которого и осуществляет окончательное выравнивание.

Существуют молотки и с ударными головками, которые имеют зубцы, способствующие усадке растянутого металла. Ручки таких молотков обычно делают из дерева или стеклопластика.

Молотки обычно делают с чуть выпуклым бойком, что предотвращает соприкосновение краёв и соответственное повреждение металла.

Удары, которые производятся рихтовочным молотком с поддержкой, не делаются с большим усилием (как при забивке гвоздей). Напротив, они легкие и скользящие. Молоток при этом необходимо держать свободно, во время удара двигается запястье. Опытный мастер способен совершать порядка 120 лёгких ударов в минуту в одном темпе. В то время, как молоток отскакивает, запястье заносит его для другого удара. Пальцы крепко удерживают молоток в начале удара и в его конце. Конец ручки молотка осуществляет движение по короткой дуге во время совершения бойком движения вниз и вверх. Рука при этом спокойна и расслаблена, но продолжает контролировать процесс, чтобы в случае чего успеть схватить ручку молотка после отскока.

Для правильного пользования рихтовочным молотком требуется навык. Молоток всегда находится в состоянии баланса. Несбалансированный молоток приведет к отскокам, его нужно будет крепко удерживать во время удара, а значит лёгкого удара уже не выйдет. А также вы не сможете выдерживать один ритм ударов.

Кузовные ложки и гладилки

Так же, как и молотки, кузовные ложки могут отличаться по форме и размеру. Применение ложки зависит от того, какой она формы. Так, она может использоваться в качестве рычага (для выправления вмятины), поддержки (в труднодоступных местах), вместо молотка (гладилка) или с молотком (для увеличения площади удара).

Есть несколько способ использования гладилки. Она способна осаживать металл, если применяется вместе с поддержкой, которая имеет насечки.

Гладилку чаще всего используют при работе с плоскими поверхностями. Она не приводит к растяжению металла, а значит, удары могут быть более сильными, чем при работе с молотком. К тому же, из-за своей площади, гладилка способна в одно время исправлять вмятину и простукивать изгибы возле этой вмятины.

Иногда применяется метод «молотка через гладилку», в случаях, когда изгибы возникают в тех местах, где использование молотка с поддержкой становится невозможным. Гладилка рассеивает удары, распределив их на большую площадь. Во время этого метода ее помещают над возвышенностями и простукивают до того, пока напряжение металла не исчезнет.

Поддержки

Качественные поддержки делаются из кованого железа. Менее качественные - из чугуна. Поддержка, для достижения универсальности, зачастую состоит из нескольких выпуклостей, соответствующих различным контурам кузова.

В процессе исправления вмятины поддержку удерживают с другой стороны панели под давлением руки рихтовщика. Во время простукивания возвышенности, поддержку держат без давления.

Форма поддержки должна соответствовать форме изгиба ремонтируемой детали. Ею простукивают возвышенности возле вмятины. Каждый удар перекрывает предыдущий на расстояние в половину диаметра головки рихтовочного молотка. Таким образом, происходит выправление вмятины в направлении от периферии к центральной части.

При нанесении ударов слишком большой силы по поддержке металл может сделаться тоньше и растянуться.

Поддержки также различаются по случаям применения. Поддержка общего назначения является тяжёлой и обладает большой закруглённой частью. Такую поддержку можно использовать для первоначального исправления повреждения. Она применяется в разных местах, из-за имеющейся поверхности с изгибами.

Поддержка в форме каблука обладает плоской и слабо выпуклой частью. Поэтому её удобно использовать для того, чтобы выровнять фланцы. Её также применяют на плоских и слабовыпуклых поверхностях, а также во время рихтовки дверей.

Поддержка, по форме напоминающая запятую (или клин), используется при ремонте слабовыпуклых и сильновыпуклых панелей, а также там, где другая поддержка просто не сможет поместиться физически. Её удобно поместить и держать между усилителями.

Кузовной напильник

Данный напильник чаще всего применяется на начальной стадии ремонта для того, чтобы определить структуру повреждения, а также во время заключительной стадии с целью выровнять металл.

Рабочая часть делается из прочной стали, на ней имеются зазубрины. Держатель состоит из двух ручек и винтовой стяжки, которая регулирует степень изгиба напильника.

Уменьшение или увеличение рабочей площади происходит в зависимости от степени изгиба.

Напильники также могут быть разными по размеру, форме. Они могут обладать различным количеством и конфигурацией зубцов. Менее грубые инструменты применяются при работе с алюминиевыми кузовными панелями.

Кузовной напильник способен:

- выявлять структуру повреждения во время начальной стадии рихтовки;

- обнаруживать мелкие углубления и изгибы в процессе финальной рихтовки;

- срезать небольшие по размеру возвышенности;

- использоваться в завершающем процессе выравнивания, в момент применения шпаклёвки;

- расправлять сварочные швы;

- обрабатывать панель после процесса лужения.

Режущая часть напильника всегда направлена наружу, в противоположную сторону от рихтовщика, который его держит.

Напильник во время работы с ним совершает длинные проходы по всей длине детали. Если происходит застревание напильника, то необходимо ослабить давление на него. Все движения делаются только от себя. После завершения прохода напильник поднимается и возвращается в свое исходное положение, затем начинается выполнение следующего прохода.

Сменные полотна обладают зубцами разного размера, которые также расположены с различной плотностью. Во время финальной обработки детали качественный напильник подготавливает поверхность, не оставляя за собой царапин и других дефектов. На результат работы влияет также и форма зубцов (помимо их размера и плотности расположения).

Для того, чтобы выявить неровности, помимо напильника также применяется крупнозернистая шлифовальная бумага с бруском или на шлифовальной машине. Принцип действий при этом остается прежним. Необходимо произвести шлифовку рихтуемой поверхности. Ямки останутся нетронутыми, а выступы отшлифуются сильнее, возле них возникнут неотшлифованные участки. Если имеющиеся возвышенности не будут очень высокими, то они отшлифуются, и после эта зона будет обладать необходимым контуром.

Надувные подушки и вакуумные присоски

Вакуумная присоска иногда применяется при вытягивании плавных вмятин. Она либо имеет ручку, либо находится в составе молотка обратного действия.

В некоторых случаях для исправления сложных повреждений используют споттер.

Заключение

Для качественного восстановления поврежденных участков кузова нужно обладать не только знаниями в этой области, но и иметь необходимые инструменты. Но зачастую и этого будет недостаточно. Если у вас нет специальных навыков работы с металлом, лучше обратиться за помощью к профессионалам кузовного ремонта.

Рихтовка. Основные этапы и понятия

В процессе кузовного ремонта важным этапом является рихтовка поврежденных элементов кузова автомобиля. Для того, что бы качественно выполнить данные работы, необходимо обладать определенными знаниями и навыками.

Рихтовка – это процесс восстановления деформированных металлических поверхностей кузова автомобиля.

Какие виды повреждений подлежат рихтовке?

Все повреждения делятся на следующие виды: прямое и непрямое, то есть второстепенное.

Прямое повреждение – область кузова, которая имела непосредственный контакт с объектом, нанёсшим повреждение. В данном месте может возникнуть нарушение целостности слоя краски или разрыв самого металла.

Непрямое повреждение – погнутый металл, располагающийся в области, которая прилегает к прямому повреждению. В некоторых случаях второстепенная деформация находится на расстоянии десятков сантиметров от зоны прямого повреждения.

Этапы рихтовки

Грамотная рихтовка имеющихся деформаций состоит из трёх этапов:

- Анализ повреждений.

- Восстановление начальной формы детали.

- Удаление мелких дефектов.

1. Анализ повреждений

На первоначальном этапе необходимо определить размеры повреждений и порядок их получения. Определить методы дальнейшего ремонта, используемые материалы и инструменты.

Важно помнить, что исправлять повреждения необходимо в последовательности, противоположной их получению. Так же нужно учитывать тот факт, что некоторые из деформаций могли быть получены одновременно.

Процедура восстановления не должна привести к дополнительным повреждениям.

Для выявления неровностей детали поможет линейка. Её прикладывают ребром к поверхности поврежденной детали. При этом хорошо видны все вмятины и их глубина. Иногда для определения деформации необходимо срезать слой краски. Для этого применяют кузовной напильник. Также можно разогреть поверхность строительным феном и аккуратно снять краску шпателем.

2. Восстановление начальной формы детали

Для придания начальной формы детали выправляют заломы и большие вмятины. При этом необходимо ослаблять области, имеющие напряжение вследствие полученного удара, так как они препятствуют процессу возвращения металла в его изначальное состояние. Некоторое количество легких ударов в эту область, в данном случае будут более уместны и сработают эффективнее, чем пара сильных ударов. Деталь приобретает первоначальную правильную геометрию. Данный этап называют грубой рихтовкой.

Еще в процессе грубой рихтовки простукивают возвышенности и изгибы вокруг вмятин. В этом случае зачастую используется метод «молоток вне поддержки». Также возможно использование молотка и деревянного бруска или специальной надувной подушки для оказания воздействия с обратной стороны деформированной области.

Главная цель второго этапа – восстановление поврежденной детали и придания ей первоначальной геометрической формы, поэтому на небольшие неровности можно пока не обращать внимания. Усадка растянувшегося металла и, если нужно, заваривание разрывов происходят также во время этого этапа.

3. Удаление мелких дефектов.

На данном этапе устраняются все мелкие неровности, таким образом, окончательно возвращая деталь к первоначальному состоянию.

Поврежденная область может быть восстановлена настолько качественно, что потом останется лишь нанести наполняющий грунт, выполнить его обработку и покрасить.

Важно делать всё последовательно, не спеша, внимательно. Именно от этого зависит качество конечного результата.

Инструменты для рихтовки

В процессе работы специалисты используют различные инструменты и приспособления:

- Рихтовочные молотки.

- Кузовные ложки и гладилки.

- Поддержки.

- Кузовной напильник.

- Надувные подушки и вакуумные присоски.

- Аппарат контактного типа сварки (споттер).

Подробнее о применении инструментов читайте здесь.

Техники рихтовки

При восстановлении деталей автомобиля используют различные приемы:

- Техника «молоток вне поддержки».

- Техника «молоток на поддержке».

- Использование молотка с острым бойком без поддержки.

- Использование споттера.

- Подробнее о технике рихтовки читайте здесь.

Усадка растянутого металла

Про методы устранения «хлопуна» читайте здесь.

На первый взгляд рихтовка не является таким уж сложным процессом, однако для качественного восстановления детали необходимо обладать соответствующими навыками по работе с металлом. Незначительные повреждения действительно можно устранить своими руками, но сложные лучше доверить специалистам. Ведь помимо специального оборудования и инструментов, они обладают необходимым опытом и навыками.

Правка и рихтовка металла

Во время эксплуатации либо обработки, детали, выполненные из металла, нередко утрачивают свою первоначальную конфигурацию. Такое же явление может наблюдаться при их неаккуратном хранении. Но чтобы параметры готового изделия соответствовали требованиям технического задания, для корректного выполнения всех дальнейших этапов обработки очень важно совпадение размеров заготовки и ее формы с заданными проектом значениями. Для этого выполняют промежуточно-подготовительную технологическую операцию, получившую название «правка металла».

Разновидности правки

Заготовка цилиндрическая под воздействием внешней нагрузки может искривиться, а имеющая листовую конфигурацию может помяться. Изделия в виде осей, даже не передающих момент вращающей силы, а также валов могут согнуться. Под технологической операцией правки металла понимается ряд действий, по завершении которых выполненной из металла заготовке возвращается изначальная форма. Дефекты/изъяны бывают самыми разными. Чаще всего встречаются такие:

выпуклость. Проявляется на плоском прокате в виде увеличения толщины – размера поперечного сечения листа – от краев по направлению к центру;

вмятина. Углубление на поверхности металлической пластины, обрамленное пологими краями;

волна. Это – отклонение формы поверхности листа от прямолинейности.

Правка бывает двух видов:

ручная. Осуществляется при изготовлении домашними мастерами уникальных по форме изделий. Хоть набор используемого инструмента довольно-таки несложен, к уровню квалификации работника предъявляются высокие требования;

механическая. Используется в условиях промышленного производства. Оборудование весьма сложное, крупногабаритное и имеет большой вес. Но оно характеризуется высоким уровнем производительности, и его конструкция обеспечивает возможность автоматизации технологического процесса правки.

Выполнять такую операцию при отрицательной температуре не допускается. Уровень пластичности материала в данном случае снижается, и он становится хрупким. Более того! Иногда требуется нагревать обрабатываемую деталь до температуры от 140°С до 400°С. После этого ее пластичность повышается

Правка металлических листов

Сложность этой операции зависит от разновидности обнаруженного дефекта. Но особые трудности возникают, когда выявляется их комбинация. Например, выпуклость по центру пластины и одновременно волнистость кромки.

Выпуклость

При правке выпуклости удары следует наносить по окружности. Начинать необходимо с линии, обрамляющей дефект. В ходе работы радиус окружности постепенно нужно уменьшать, перемещаясь от края выпуклости к ее центру. По мере продвижения, частота ударов возрастает, а их сила, наоборот, становится меньше.

Особый подход применяется, когда на листе имеется несколько таких дефектов. В данном случае ударами молотка нужно добиться чтобы выпуклости объединились в одну общую, после чего правка осуществляется по вышеописанной методике.

Волнистость

Правка металлического листа с волнообразными краями выполняется, начиная с его краев с последующим передвижением к центру. Волнистость кромок разглаживается после растяжения пластины в середине.

Тонкие листы

Обработка заготовок с небольшой толщиной с целью возвращения им плоской конфигурации посредством бойков не проводится. Причина – не исключено появление заломов металла в результате его расковки. Тонкий лист правится протяженными ровными плоскостями брусков-гладилок, выполненными из дерева либо из стали. Разглаживание производится по разным направлениям с постепенным усилением нажима.

Работа с полосовой заготовкой, изогнутой в плоскости

Такая правка входит в категорию относительно несложных видов обработки металла. Полосу нужно разместить на плите так, чтобы выгнутая сторона находилась сверху. По мере исправления изъянов, силу ударов нужно уменьшать. Необходимо периодически переворачивать обрабатываемую заготовку, чтобы не допустить образование выпуклости в противоположном направлении. Если полоса изогнута в нескольких местах, начинать ее правку следует с концов, постепенно приближаясь к середине.

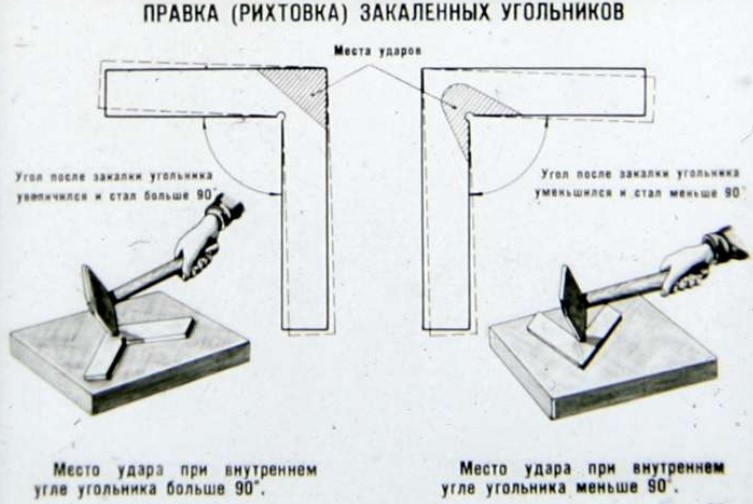

Правка изделий из закаленного металла

В этом случае для рихтовки молотки, оснащенные мягкими бойками, не используются. С этой целью применяют инструмент с подобными элементами, изготовленными из стали с высокими прочностными характеристиками. При этом острую часть бойка – нос – скругляют, то есть придают ему округлую конфигурацию.

Выправка закаленного металла осуществляется нанесением импульсных точечных воздействий по вогнутому фрагменту заготовки. В результате ударов на данном участке обрабатываемой детали наблюдается растяжение структуры материала, из-за чего поверхность становится все более плоскостной. Проводится эта операция:

на рихтовочной/правильной бабке, отличающейся поверхностью полусферической формы;

с попеременным передвижением заготовки снизу-вверх и сверху вниз. Правка закаленного угольника, у которого нарушен прямой угол, выполняется одним из следующих двух способов (см. рис.):

если угол стал острым, направление ударов – ближайший к точке пересечения лучей/сторон внутренний участок поверхности этой детали;

Правка округлых металлических деталей

Метод выполнения правки в данном случае, практически, такой же, как и при обработке полосы. Неровности подлежат маркировке мелом, а заготовку нужно размещать так, чтобы выпуклость была сверху. Удары следует наносить по направлению от периферийных участков дефекта к центральным.

После корректировки основного изъяна:

деталь переворачивается вокруг оси;

сила ударов снижается.

Делается это с целью недопущения деформации обрабатываемой заготовки в противоположную сторону.

Аналогичный подход актуален и при работе с прямоугольным либо квадратным металлопрокатом.

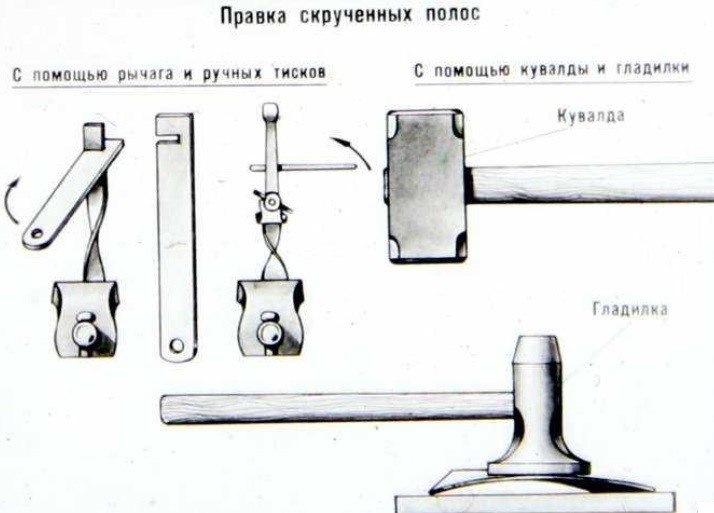

Правка металлической полосы, скрученной по спирали

В данном случае применяется метод раскручивания. Один из концов спирали фиксируется в специальной ручной струбцине, а другой – в тисках, установленных на правильную плиту, и на ней же надежно закрепленных.

При этом степень кривизны определяется на просвет.

Оснастка для выполнения рихтовки/правки

Ручная правка/рихтовка металлических листов и изготовленных из них элементов конструкции осуществляется при помощи молотков на специальной оснастке – рихтовальных бабках, а также правильных плитах.

Рихтовальные бабки

Для изготовления этих приспособлений используются стальные сплавы, подвергнутые термообработке. Рабочая поверхность рихтовальной бабки бывает:

в виде плоского круга на цилиндрическом основании, радиус которого (обозначение R) колеблется в диапазоне 150 мм≤R≤200 мм:

сферической. Это – боковая поверхность усеченного по плоскости симметрии и по краям цилиндра.

Также в домашних мастерских в качестве рихтовальной бабки часто используется железнодорожный рельс, обрезанный до длины от 0,5 м до 1 м. Его удобно перемещать по плите. Кроме того, рельс не подвергается деформации и остается, практически, неподвижным, когда по обрабатываемой детали наносятся удары молотком.

Правильные плиты

Правильные плиты выпускаются в двух модификациях.

Материал изготовления – чугун. Исполнение – конструкция с боковыми ребрами либо сплошная.

Материал изготовления – сталь.

Плита должна обладать большим весом и характеризоваться достаточной устойчивостью, чтобы удары молотка не вызывали ее сотрясение. Что же касается требований к состоянию ее поверхности, то они стандартны: она должна быть идеально ровной, и без присутствия посторонних частиц в виде грязи и остатков металлических осколков, мешающих получить качественный результат рихтовочных работ.

Устанавливать плиты нужно на подставках. Они могут быть и металлическими, и деревянными. Но самое главное, чтобы эти подставки обеспечивали помимо устойчивости еще и требуемую горизонтальность. Для удобства выполнения рихтовки нужно, чтобы вокруг плиты имелось достаточно пространства.

Существует еще один интересный вариант такой оснастки. В качестве материала изготовления плиты правильной выступает плотная резина со множеством небольших выступов, скорее, даже, бугорков с одинаковой высотой. Под воздействием ударов металл сам определяет свое место. В результате наблюдается значительное возрастание производительности процесса рихтовки, если сравнивать с использованием обычной правильной плиты, изготовленной из стали.

Молотки

К молоткам, используемым для правки, предъявляется следующее ключевое требование: они должны быть более мягкими, чем материал обрабатываемой заготовки. Ввиду этого, для рихтовки листовой стали обычно используется ударный инструмент со свинцовыми либо медными бойками. Причем, эти элементы должны характеризоваться закругленной формой. Боек квадратной конфигурации при ударе оставит на металлической пластине забоины. Когда же предстоит обрабатывать мягкие металлы или цветные сплавы, применять необходимо молотки, оснащенные бойками из резины либо дерева.

Удобство работы будет обеспечено при соотношении веса ударного инструмента и этого же параметра правильной плиты, равным 1:100.

В заключение целесообразно будет назвать ведущие предприятия, специализирующиеся на производстве оборудования для рихтовки/правки. Из зарубежных особым спросом пользуется продукция компаний Roundo (Швеция, официальный представитель в России – компания «Дюкон» с головным офисом в Санкт-Петербурге), Kohler (штаб-квартира находится в Германии в городе Lahr/Schwarzwald), МG (Италия, город Фоссано, провинция Кунео). В число ведущих отечественных производителей листоправильного оборудования входят компании Промтехоснастка (штаб-квартира находится в Вологодской области), GROST (головной офис открыт в Санкт-Петербурге) и некоторые другие компании.

Рихтовка и инструменты для рихтования

Рихтование – это процесс восстановления первоначальной формы повреждённой панели кузова. Правильнее будет отделить процесс выколотки и процесс рихтовки. Выколотка – это процесс придания грубой формы деформированного металла автомобиля. Рихтование же – это завершающая операция доведения грубой правки до состояния отштампованной детали, или, по крайней мере, близкого к этому.

При выколотке нужно использовать такие приёмы как выдавливание, вытяжка, а также при необходимости нанесением ударов.

При рихтовке мастер использует различные инструменты и приспособления. Итак, для начала рассмотрим разновидности инструментов, которые помогают рихтовщику.

Молотки

Отличие рихтовочных молотков заключается в разнице форм их рабочей части, массе и материале, из которых они изготовлены. Бойки молотков могут иметь плоскую, выпуклую, заострённую форму, а также поверхность с насечками. Обычно с одной стороны рабочей части молотка одна форма, с другой другая. Разная форма бойков обусловлена предназначением молотка, какую форму профиля панели кузова ему предстоит рихтовать, а также какой тип повреждения.

По типу материала молотки бывают стальные, медные, алюминиевые, из прочного пластика, резиновые. Использование в производстве более мягких материалов и сплавов, чем сталь обусловлено более мягким воздействием. Такие молотки хороши при выколотке, придании грубой формы и при этом дополнительно не растягивают металл.

Поддержки (контропоры)

Поддержка – это дополнение к рихтовочному молотку. Молотком мастер рихтует с одной стороны, а с другой использует поддержку. Поддержки бывают разных форм и сделаны из разных материалов. Желательно, чтобы поддержка повторяла форму профиля рихтуемой детали. Обычно контропора сделана так, что разные её стороны имеют разную поверхность, подходящую под разный профиль детали. Поддержки может быть стальными, а могут быть сделаны из более мягкого металла, таких как медь, алюминий, свинец. Таким образом, используя молоток и контропору из мягкого металла, при рихтовке, не происходит дополнительного растяжения листового металла. Ещё можно отметить, что поддержка должна иметь большую массу, чтобы поглощать энергию удара. То есть чем большую массу имеет поддержка (до разумных пределов), тем меньше след от удара молотком.

Кузовные ложки (лопатки)

Применяются для выгибания и вытягивания смещённых поверхностей. Ложки для кузовного ремонта бывают разных размеров и форм. Некоторые напоминают рычаги, просто отличаются наличием плоского края. Имея вытянутую и выгнутую основу, некоторые ложки удобно использовать как поддержку при рихтовке.

Рычаги и крюки

Рычаги имеют различный изгиб и размер. Рычажный инструмент применяется с обратной стороны повреждённой панели для выдавливания вмятин. Так как площадь места приложения усилия невелика, а усилие рычага значительное, мастера обычно используют подкладки нужной формы в место приложения усилия. Это предотвращает растягивание металла. В некоторых случаях можно давить рычагом напрямую, но нужно очень аккуратно дозировать усилие. Упор рычажного инструмента происходит на прилегающие жёсткие элементы.

Гладилки

Это рихтовочный инструмент, имеющий плоскую рабочую поверхность. Молоток-гладилка позволяет распределить силу удара не в одну точку, а по обширной поверхности, тем самым не растягивает металл. Можете прочитать статью об изготовлении кузовной гладилки своими руками.

Споттер

Говоря о рихтовке нельзя не упомянуть о споттере. Вообще споттер стоит особняком от всех рихтовочных инструментов. Этот прибор может заменить многие из вышеупомянутых инструментов. Но будет разумнее совмещать инструменты в процессе рихтовки. Споттер – это по сути аппарат контактной сварки. В минимальной комплектации споттер даёт нам возможность удобного использования молотка обратного действия без сильного нагрева металла и, соответственно, без значительного ухудшения свойств листового металла.

Процесс рихтовки

У каждого мастера существуют свои убеждения по поводу процесса рихтовки, свои наработки и приёмы. Есть кузовщики, которые по-прежнему не используют споттер. Есть и такие, которые наоборот всегда применяют споттер и не имеют навыков владения другими инструментами для рихтовки. Разумнее будет ознакомиться с методами и приёмами рихтовки и применять то, что Вам удобно в конкретной случае.

Итак, как было упомянуто в начале статьи, рихтовка начинается с придания грубой формы повреждённой панели, постановка основной плоскости и рёбер жёсткости на место. Желательно это делать выдавливанием, если есть доступ к обратной стороне. Для этого используются рычажные инструменты. Также можно использовать и другие инструменты при первоначальной правки, в том числе и ударные, но главная задача дополнительно не растянуть металл.

Перед рихтованием лакокрасочное покрытие можно оставить на поверхности, если, конечно, Вы не хотите сразу использовать споттер. Глянец ЛКП информирует о состоянии поверхности. Сразу видно где ямка, а где бугор.

При выправлении вмятин удар должен наноситься не сильный, лучше достичь желаемого результата серией лёгких ударов, чем одним сильным. При рихтовке нужно быть аккуратным и чувствовать металл. Важно, как говорится, не навредить.

Обширную по площади вмятину выдавливают или выбивают, двигаясь от ее краев к центру повреждения. Глубокие вмятины нужно выправлять в несколько заходов, постепенно поднимая углубление.

Для рихтования нужно выработать навык позиционировать поддержку с обратной стороны панели в то же место, где находится ударный инструмент.

Многие опытные мастера предпочитают чаще использовать молоток-гладилку с насечками на рабочей поверхности. Этот инструмент, изготовленный самостоятельно ещё называют рихтовочным напильником. Его можно изготовить из напильника с крупной насечкой, загнув его под форму мастерка, либо обрезать нужный размер рабочей поверхности и приварить ручку под удобным для работы углом. Молоток-гладилку применяют совместно с поддержкой из мягкого металла. Этой парой инструментов можно как опускать бугры, так и поднимать ямки. Чтобы поднять ямку нужно надавливать на неё поддержкой с обратной стороны, а гладилкой с насечками ударять с лицевой части в место ямки. Таким образом, ямку поднимает поддержка, а гладилка фиксирует за счёт своей поверхности с насечками, как бы зацепляя металл. При выравнивании бугра поддержку нужно держать, не надавливая, а слегка касаясь или же немного навесу. Для более точного выправления конкретного небольшого повреждения нужно ударять кончиком рабочей поверхности рихтовочного напильника.

Рихтовочные молотки нужно использовать на более сложных формах деталей, там, где молоток-гладилка неудобна.

Если панель кузова сжало при повреждении, то местами металл имеет вид «гармошки», то нужно сначала растянуть панель, убрав жимки, а потом рихтовать.

При чистовой рихтовки, «проявить» оставшиеся ямки можно прошлифовав поверхность грубой шлифовальной бумагой p80. Это будет действенно, если краска не счищалась. Если же поверхность зачищена до металла, то можно использовать специальную проявку с баллончика. Краска или проявка отшлифуются, там, где идёт одна плоскость, а там где ямки останется краска или проявка.

В случае с рихтовкой без споттера поднимаем ямки рихтовочным инструментом. Если же используете споттер, то мелкие ямки можно выдёргивать обратным молотком, либо можно подтягивать немного этим же молотком, но не используя груз для выдёргивания. Так не будет оставаться шишек.

Осаживать растянутый металл можно с помощью точечного нагрева и лёгкого простукивания. Для этого можно использовать полуавтомат, нагревая точками. Если есть в наличии споттер, то там есть специальные режимы и электроды для осаживания.

Таким образом, можно отрихтовать панели кузова, получившие достаточно сложные повреждения.

Читайте также: