Что такое выколотка металла

Обновлено: 15.05.2024

Слесарный набор инструментов – это всегда большое количество приспособлений, о которых многие из нас даже не слышали. Выколотка, о которой мы сегодня и поговорим, также относится к категории слесарного оборудования, но давайте обо всем по порядку.

Что такое слесарная выколотка и для чего она предназначена?

В инструментах слесаря всегда найдется такое приспособление, о котором информации нет, и как им пользоваться, одному хозяину и известно. Приспособление, о котором мы сегодня поговорим – не новое, но в обиходе встречается редко, поэтому не все знают, что это такое. Хотя уже из одного названия можно сделать некоторые выводы о том, для чего же такой инструмент предназначен.

Технологический термин “выколотка” происходит от самого процесса, в котором такой инструмент участвует. Таким устройством как раз “выколачивают”, и раз уж владельцем нашего приспособления является слесарь, то и используется он в соответственной сфере, а это, как правило, работа с металлическими запчастями, в которых имеются отверстия, соответственно, в эти отверстия вставляются различные крепежные элементы.

Такими элементами могут быть шпильки, штифты, заглушки, пробки и еще много различных типовых элементов. Но вот когда, к примеру, нет возможности извлечь обычным образом такую деталь, мы обращаемся к слесарю, и уже он с помощью своего инструмента извлекает дефектное изделие, например, срезанную шпильку из болта. После уже спокойно можно отдать гайку и при следующем монтаже установить новую шпильку.

Также нередко такое устройство используется моряками, в такелажном деле. С его помощью приводят в порядок такелаж, выбивают шпильки, с болта скобы которой крепят канаты или тросы. Сразу предупредим, что строительные скобы отличаются от такелажных изделий, поэтому не путайте эти определения.

Набор выколоток – необходимость для мастера

Перед тем, как добавить в свой набор слесарного инструмента такое приспособление, необходимо четко знать, что оно собой представляет, и как выглядит. По внешнему виду это металлический стержень, у которого один конец ударный, а другой – рабочий. Технологически ударная часть всегда имеет утолщенную форму и, соответственно, способна выдерживать нагрузки в виде ударов.

Рабочая же часть утонченная и имеет цилиндрическую форму определенного диаметра. Именно такое устройство помогает инструменту выполнять свои задачи по удалению дефектов во всех отверстиях стандартного диаметра. Исходя из этого, для того чтобы мастер был во всеоружии, и мог найти выход в любой рабочей ситуации, необходимо в своем арсенале иметь набор выколоток, а не одну.

Обычно комплект инструмента – это стандартный набор диаметров, от самого маленького, равного 2 миллиметрам, и до самого большого диаметра, равного 8 миллиметров. Такая комплектация – это основные размеры отверстий, с которыми приходится встречаться слесарю во время работы. Конечно, существуют инструменты и больших размеров, но их, как правило, делают под определенные задачи и заказывают такое приспособление токарю, который по индивидуальным размерам вытачивает нужный диаметр рабочей части.

Инструмент и работы с металлом – разные направления

Очень часто технические термины пересекаются между собой в плане названий, это означает, что термин один, но назначения и сферы деятельности могут в значительной степени отличаться. Не обошло такое явление и наш прибор, предназначенный для слесарно-ремонтных работ. Так, к примеру, выколоткой называют обработку металла на холодную, без нагрева.

В частности, листовой металл при помощи выколоточных молоточков обрабатывают таким образом, что на заготовках появляются различного вида узоры. В данном виде деятельности также имеется свой набор специальных приборов, которые имеют такое же название, но по внешнему виду и специфике работы отличаются. Так что при выборе или просто для того, чтобы понимать, о чем идет речь, необходимо делать уточнение – инструмент, выколотка слесарная.

Особым направлением в данной сфере деятельности является работа с мягкими металлами, например из оцинкованного листа мастера изготавливают различные украшения для фасадов зданий. Бронзовые изделия также являются достаточно популярными видами художественного мастерства и используются, в основном, для изготовления различной символики.

Еще один очень интересный вид деятельности, о котором стоит упомянуть, это медная выколотка, в свое время мастера умудрялись творить шедевры из обычного медного листа. Различные блюда, которые можно было использовать в быту, чаши, подносы, все эти изделия имели огромный спрос и считались произведением искусства. Сегодня, конечно, мало кто использует такую технологию, а те изделия, которые встречаются в обиходе, можно по праву считать раритетом.

Выколотки для шплинтов – применяем на практике

Так как слесарное приспособление, про которое мы сегодня говорим, имеет своеобразную технологическую направленность, то, конечно, в обязательном порядке нужно разобраться, как такой элемент используется на практике. Не будет лишним знать, как правильно работать, а именно – проводить демонтаж детали, которая пришла в негодность или же подверглась коррозии, и обычным способом извлечь ее не удается.

Как пример, мы попробуем выбить шплинт, которым обычно фиксируются гайки. Такой способ крепежа используется, в основном, на движущихся или поддающихся вибрации элементах двигателей и различных механических устройств.

Но давайте не будем углубляться в механику, а рассмотрим более простой случай в качестве примера из такелажной практики. Как мы уже говорили, в такелажном деле скобой крепят якорные цепи или толстые швартовые канаты, но в целях безопасности гайку, которая накручивается на фиксирующий “палец” дополнительно шплинтуют. Но воздействие влаги обычно выводит шплинт из строя, он ржавеет, и, соответственно, в случае необходимости гайку открутить просто так не удастся. Вот тут к нам на помощь и приходят выколотки для шплинтов.

Как пользоваться выколоткой для шплинтов - пошаговая схема

Шаг 1: Подготовка инструмента и обрабатываемой детали

Для работы по извлечению поврежденного шплинта нам понадобится молоток и выколотки соответствующего диаметра отверстия, в котором находится поврежденная деталь. Один из инструментов должен точно соответствовать диаметру отверстия, другой же должен быть на один размер меньше. Перед тем, как начать демонтаж, рекомендуется на место демонтируемой детали налить немного машинного масла или керосина. Сама скоба должна быть плотно зафиксирована, если позволяют условия, в тиски станочные, если нет, любым другим способом.

Шаг 2: Выбиваем шплинт

Для того чтобы извлечь оставшийся в фиксирующем отверстии шплинт, наставляем на него инструмент диаметра, соответствующего отверстию. После наносим легкие удары молотком, теоретически деталь должна поддаться и начать двигаться. Если движения не происходит, попробуйте наносить удары сильнее. Также в процессе можно еще раз обработать место демонтажа керосином, он в данном случае будет являться смазкой и поможет облегчить ход при демонтаже.

Дифовка — древний прием холодной обработки листового металла, производимый непосредственными ударами молотка, под которыми он тянется, изгибается, садится и в результате приобретает необходимую форму. От кузнечной ковки дифовка отличается тем, что она производится в холодном состоянии, а при кузнечных работах металл нагревают докрасна. Кроме того, она выполняется из листового металла не толще 2 мм; ковочные же работы обычно производятся из массивной заготовки. От чеканки дифовка отличается тем, что она выполняется непосредственно молотком, а чеканы (притом деревянные) употребляются редко.

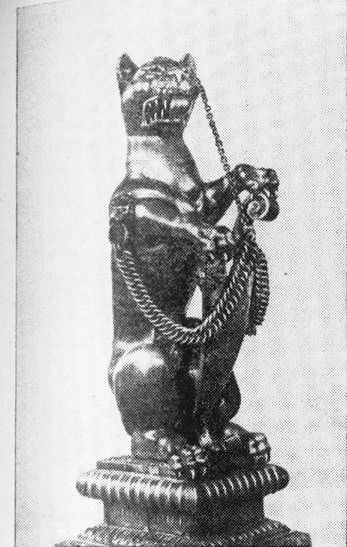

На протяжении своей многовековой истории в зависимости от обрабатываемого металла (золота, серебра, меди, железа) и назначения производимых изделий дифовка приобретала различные виды и свойства (рис. 1).

Виртуозного искусства она достигала в руках величайших античных скульпторов Фидия и Поликлета, которые одевали в золотые одежды свои статуи Афины и Геры, дифуя их из тонких золотых листов.

Древнерусские златокузнецы выколачивали из листового золота и серебра кубки, чаши и ковши, украшенные чеканкой, гравировкой и драгоценными камнями, которые становились образцом ювелирного искусства.

Дифовку применяли для выколотки из стали рыцарских щитов, шлемов, лат и доспехов, с использованием кузнечного ремесла (рис. 2).

Наконец, ее применяли для изготовления больших котлов, трубопроводов и других изделий из меди, объединяемых понятием «медницких» работ и часто выходящих за пределы художественной обработки.

В дореволюционной России и в Западной Европе в XVIII и XIX вв. выколотка применялась довольно широко и носила специальные названия: техника «битой меди» и «кованой меди». Ее также называли «выбивкой» или техникой «репуссе». Скульптура дифовалась из красной меди и устанавливалась на стальных сварных каркасах.

В Москве в 1701 г. была изготовлена фигура Архангела Гавриила для завершения Меньшиковой башни. После пожара в 1770 г. фигура заменена главой с крестом. В 1750 г. выколочен из меди и позолчен трубящий ангел для Красных ворот—архитектор К.А.Ухтомский (сейчас фигура находится в Государственном Историческом музее).

В 1820—1830 гг. по модели скульптора С. С. Пименова из меди была также выколочена объемная композиция — квадрига Аполлона Для фасада б. Александринского театра (в Ленинграде), а в 1863 г. аналогичная композиция по модели неизвестного скульптора (из мастерской Н. П. Витали) — для Московского Большого театра. Сохранились и другие скульптуры.

Примером крупной скульптуры, выполненной в этой же технике, в Западной Европе может служить статуя «Свободы». Она выколочена из листовой меди толщиной 2 мм. Автор этой фигуры французский скульптор А. Бартольди. Стальной каркас для фигуры проектировал и выполнял А. Эйфель. В 1886 г. скульптура была подарена Французским правительством Соединенным Штатам Америки, где ее установили на острове Либерти при входе в гавань Нью-Йорка. Фигура имеет колоссальные размеры — ее высота 46 м, а вместе с пьедесталом составляет 93 м. Размеры этой статуи огромны: длина указательного пальца, например, равняется 2 м, а на факеле, который фигура держит в руке, свободно может поместиться 12 человек.

Из дифованой скульптуры выполненной в нашей стране в советское время, наиболее интересны следующие работы: выполненные в 1938 г. для Химкинского речного вокзала два декоративных фонтана — «Север» (скульптор А. Н. Корда-шев) и «Дельфины» (скульптор И. С. Ефимов). В первом фонтане из красной меди выколочены фигуры гусей с распростертыми крыльями, во втором— дельфины в разнообразных позах и поворотах.

Дифовочные работы выполнены мастером И. М. Овчинниковым, который был прекрасным художником-исполнителем, обладавшим тонким вкусом и высоким мастерством чеканки и дифовки. Из его работ, выполненных из меди и латуни (по модели скульптора И. Ефимова), особенно выделяются небольшие декоративные скульпторы «Сокол», «Карпы», «Аист» и др. Одна из лучших монументальных дифованых работ — это выполненная в 1938— 1939 гг. по модели скульптора С. Д. Меркурова медная фигура В. И. Ленина высотой 7 м для г. Еревана.

Позднее в 1946—1947 гг. по модели того же скульптора выколочена медная фигура Ф. Э. Дзержинского для г. Дзержинска. В 1951 г. по модели скульптора Г. М. Мотовилова исполнены конные фигуры казаков высотой свыше 13 м для Цимлянской ГЭС , а в 1952— 1953 гг. по проекту того же скульптора—четыре двухфигурные группы для главного павильона ВДНХ . Все эти работы выполнены из листовой красной меди.

Из нержавеющей стали выколочена двухфигурная композиция «Рабочий и колхозница» по модели скульптора В. И. Мухиной. Высота фигур достигает 24 м.

Все эти работы и ряд других, не отмеченных здесь, послужили практической проверкой различных приемов и мётодов дифовки.

В настоящее время в области художественной обработки можно выделить следующие виды дифовки: свободная ручная выколотка; механизированная выколотка; выколотка по модели.

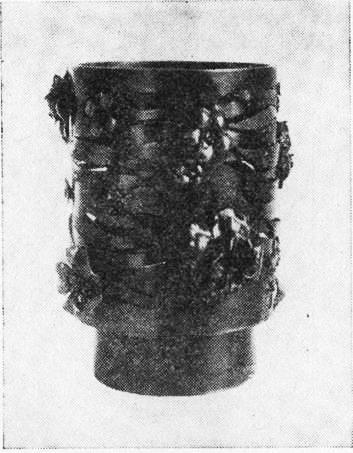

Свободная ручная выколотка. Это древний прием, однако он применяется и сейчас. Задача этой техники — создать из листового металла полое объемное изделие. На прилагаемых рисунках показаны современные декоративные изделия, выколоченные из меди: декоративная ваза (рис. 3), ласточки (рис. 4).

Получение объемной формы из плоской заготовки обусловливается тремя процессами, которые в различных чередованиях и комбинациях составляют свободную ручную выколотку.

Первый процесс — это расплющивание заготовки, лежащей на стальной наковальне, ударами стального молотка, т. е. увеличение площади за счет уменьшения толщины, которое происходит, если молотком равномерно ударять по всей поверхности заготовки. Если же наносить удары на небольшом, ограниченном участке листа, не трогая его краев, то заготовка будет не только расплющиваться — уменьшаться по толщине в том месте, по которому наносится удар, но одновременно и деформироваться, т. е. образовывать сферическую поверхность, вогнутую со стороны удара. Это происходит потому, что нетронутые ударом части листа не дают материалу раздаваться в стороны.

Второй процесс — сгибание листовой заготовки, когда вогнутая сторона претерпевает сжатие, а выпуклая — растяжение. Сгибание производят стальным (или деревянным) молотком на ребре наковальни. Сгибание может происходить под углом и по радиусу, по прямой, по дуге и по сложной кривой. Это достигается благодаря тому, что в качестве опоры выбирается ребро фасонной наковальни соответствующей формы; при этом происходит не только сгибание, но и вытяжка металла.

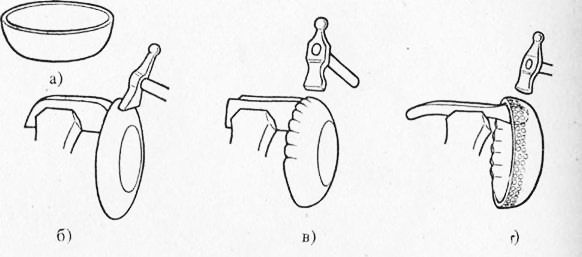

Третий процесс — осадка металла, т. е. в результате удара толщина (поперечное сечение) материала увеличивается. Для этого заготовка предварительно гофрится (рис. 5), а затем гофры осаживаются («выводятся») стальным или деревянным молотком на наковальне. Этот процесс работы является наиболее сложным и требует от исполнителя соответствующих навыков. Гофры, например, должны быть низкими и широкими, их легче осаживать. Высокие и узкие гофры при осадке нагоняются друг на друга, в результате чего образуются трещины и складки. Очень важно, чтобы гофры не были завалены на одну сторону или подсечены. Кроме того, губки круглогубцев или специальных гофрилок должны быть закалены и отполированы, иначе на поверхности металла в процессе гофрирования могут появиться повреждения.

Инструменты, употребляемые при выколотке, делятся на две группы: ударные и опорные.

К ударным инструментам относятся различные по форме молотки, изготовляемые из различных материалов. Очень широко применяются молотки, сделанные из материалов, имеющих твердость меньшую, чем у металлов. Под ударами таких молотков металл меньше гартуется и, кроме того, на обрабатываемой поверхности не остается от них следов (засечек, царапин и т. п.). К ним относятся деревянные молотки с плоскими или фасонными бойками из твердых пород (клена, самшита и др.). Для упрочнения корпус молотка несколько раз обматывается тесьмой на клею и покрывается лаком. Молотки из текстолита служат дольше деревянных и удобны в работе. Резиновые молотки из литой резины или с резиновыми вставками употребляются для выколотки и выглаживания ответственных деталей, и они не оставляют никаких следов от удара. Молотки со вставками из красной меди, алюминия или свинца служат для обработки цветных металлов.

К опорным инструментам относятся:

– различные по форме наковальни и плиты, на которых производятся правка листового металла, а также гибка под углом (на ребре);

– шпераки (бугаи), имеющие обычно два плеча, отличающихся по форме рабочего конца (плоское, округлое, конусное и т. п.);

– прямые и изогнутые стойки—для удобства обработки сложных по форме изделий;

– амбусы — массивные стойки с выпуклой поверхностью, применяемые для выколотки и проковки выпуклых изделий;

– скребки — односторонние, двусторонние, прямые и радиусные — для загибки, подсечки, клепки швов и т. п.

В прошлом количество разнообразных опорных инструментов было также велико, как и молотков, и достигало многих десятков. При работе опорный инструмент либо зажимается в стуловые тиски, либо забивается в тяжелый чурбан.

Кроме этих основных инструментов дифовщики используют многие слесарные инструменты — напильники, шаберы, плоскогубцы, круглогубцы, гофрилки, ручные ножницы для резки металла и т. п.

Свободной выколоткой можно обрабатывать самые различные металлы и их сплавы: золото, серебро, медь, латунь, томпак, алюминий, никелевые сплавы и сталь. Однако свободная выколотка — медленный и трудоемкий процесс, поэтому она применима только Для выполнения в металле первых авторских образцов. Но во всех случаях, где это возможно, ее следует заменять более современными и производительными приемами: давкой на станке или дифовкой по модели, а также использовать специальные механизмы.

Выколотка по моделям. Этот способ в настоящее время применяется для производства художественных барельефов и круглой (объемной) скульптуры из меди, латуни и алюминия, а также нержавеющей стали. Этой техникой можно производить крупные экстерьерные декоративные произведения, монументальные фигуры Для памятников и интерьерную художественную скульптуру.

Монументы, выполненные дифовкой, значительно экономичнее литых — расход металла меньше, они легче по массе, удобны в перевозке; будучи установленными на стальные каркасы, они достаточно пРочны и долговечны.

На рис. 6 представлена голо-ва (деталь монумента «1905 год») выколоченная из медного листа по модели скульптора В. Л. Кербеля.

В настоящее время разработана технология, которая состоит из следующих операций.

1. С авторского оригинала, отформованного в гипсе (в натуральную величину), снимается кусковая гипсовая форма.

2. Посредством кусковой формы по частям изготовляются цементные модели головы, торса, рук, ног и т. п.

3. Для сильно профилированных деталей фигуры (лицо, кисти рук и др.) отливаются баббитовые модели.

4. Иногда для наиболее ответственных и сложных по рельефу деталей отливаются дополнительно баббитовые формы (для чего заформовываются в гипсовую кусковую форму, в которую и производится отливка из баббита). Эти баббитовые формы, подобно матрицам, служат для уточнения рельефа при выколотке.

5. Раскраивается листовой металл для выколотки отдельных деталей (частей) фигуры. Толщина листа в зависимости от размера фигуры для меди, латуни и алюминия берется от 1 до 2 мм, для нержавеющей стали 0,5 мм. Расчет площади листовой заготовки производится приблизительно с учетом вытяжки и посадки. Измерение проводят стальной линейкой по огибу модели.

6. Производится предварительный отжиг листовой заготовки для восстановления пластичности с последующим отбеливанием, промывкой и сушкой. Он применяется для меди, латуни и стали, если материал недостаточно пластичен (нагартован). Алюминий предварительного отжига не требует.

7. Листовая заготовка,, наложенная на баббитовую или цементную модель, дифуется резиновым молотком. Для обколотки по модели применяются также деревянные, текстолитовые и свинцовые молотки. Наиболее углубленные места отрабатываются деревянными чеканами. При сложном рельефе применяют разрезы заготовки или вырезы излишков металла, которые не удается посадить. Затем эти участки зазариваются и швы проковываются стальным молотком.

10. Затем выполняется прочеканка заготовки на смоле стальными чеканами. Для этого заготовка заполняется смолой, состоящей из битума, канифоли и формовочной смеси (литейной), после застывания смоляной массы прорабатывается соответствующими стальными чеканами и наносится фактура. По выполнении чеканки деталь должна соответствовать авторскому оригиналу.

11. После выполнения всех этих операций производится сборка деталей и монтировка фигуры. Эта операция начинается с подгонки и припиловки краев деталей между собой. Излишки металла осторожно обрезаются ножницами и опиливаются напильниками. Листы подгоняют встык и сваривают. После сварки необходимо швы тщательно зачистить. При сварке (от неравномерного нагрева) происходит коробление и деформация заготовки, которые необходимо устранить. Это осуществляется путем выгибания и простукивания заготовки на специальных приспособлениях — амбусах, заменяющих наковальню.

12. Окончательной операцией является монтировка фигуры на стальной каркас. Для этого предварительно готовят стальной каркас, а на внутренней поверхности фигуры из того же материала, из которого дифовалась фигура, приваривают специальные кламеры, к которым и крепят каркас. Соединение стального каркаса с кламерами из цветного металла осуществляют через текстолитовые прокладии во избежание образования гальванопары.

Рис. 6. Монумент «1905 год» (деталь) соответствующие куски кусковой Скульптор в. л. Кербель гипсовои формы специально вновь

Инструмент набор выколоток – что это, виды, состав набора

Разборку конструкций и ремонта слесари, как и древние мастера художественной ковки, осуществляют с помощью различных ударных приспособлений. Их издавна изготавливают из дерева и металла или их комбинации. Называются такие инструменты выколотками, что сразу выдает принцип использования.

Что это такое

Таким термином называется операция, где используется ударный инструмент.

Им «выбивают» из соединений конструкций крепежные элементы или детали в виде:

- штифтов,

- заглушек,

- фиксаторов,

- пробок,

- шпилек,

- шплинтов,

- болтов.

Конструктивно выколотка состоит из:

- рукоятки для удобного удержания в процессе работы,

- затыльника для воздействия молотком, который обычно толще рабочей части цилиндрической формы,

- рабочего наконечника с определенным диаметром, конфигурацией головки.

Главным отличием таких приспособлений для выколачивания от других ударно-режущих инструментов является более прямой и тонкий рабочий профиль наконечника. Прецизионные изделия с направляющей втулкой оснащены подвижным стержнем внутри втулки для направления, поэтому исключается даже минимальное искривление.

Чем отличаются слесарные выколотки

Приспособления отличаются между собой по диаметру, длине, форме наконечника ударной части, который позволяет работать над разными видами крепежа, создавать на поверхностях разметки, насечки, отверстия.

Изделиями с наконечником в виде суженного цилиндра предназначены выбивают заклепки, болты и другие крепления из отверстий цилиндрической формы, а в виде конуса – конусообразных отверстий. Есть приспособления крупных размеров или под специальные задачи. Выколотки не надо специально затачивать, дополнительно обрабатывать под каждую задачу.

Различаются выколотки по материалу изготовления. Одни изготавливаются из твердых металлических сплавов, другие – из мягких металлов типа латуни или твердых пород древесины, толстой резины.

Для подшипников — инструмент из мягких металлов

Подшипники – неотъемлемая часть конструкций автомобилей, бытовой техники и других изделий с подвижными узлами. Демонтаж свободно установленных деталей не требует особых усилий, а для выпрессовки деталей, смонтированных с натягом, необходима сила и сноровка.

Повод для снятия или замены подшипников возникает по разным причинам, но в любом случае важно не повредить поверхности:

Прямые удары по подшипникам могут нанести им вред, поэтому необходимо использование медной или деревянной выколотки. Ее ставят на кольцо детали, и выпрессовывают ударами молотка. Подшипникам качения и скольжения необходимы изделия с центрирующей и направляющей поверхностями. Запрессовка сборочного узла подвижной конструкции производится тоже при помощи выколотки.

Для штифтов — изделия из пластмассы, древесины, мягкого металла

Разборка штифтов осуществляется специальными видами выколоток, изготовленными из:

- латуни,

- меди,

- алюминия,

- пластических масс,

- твердой древесины,

- специальных сплавов

Для эффективной работы используется материал инструмента мягче, чем у детали. Это следует учитывать при подготовке к работе, а также то, что слишком мягкие приспособления быстро деформируются, что сокращает срок их эксплуатации. К тому же, мягкость гасит энергию удара, поэтому требуется больше сил, времени для демонтажа. Производители выпускают модели приспособлений для вращающихся штифтов с круглыми носиками. Такая форма позволяет избежать повреждения хрупких механизмов.

Восьмигранная геометрия изделий препятствует их неожиданному скатыванию с верстака или другого основания.

Удобное использование приспособлений обеспечивает рифленая накатка на рукоятках, чтобы исключить скольжение рук.

Для выбивки прокладок

Уплотнения для герметизации вращающихся конструкций могут быть сделаны из разных материалов:

- войлока,

- резины,

- пластика,

- металла.

Стержнями цилиндрической формы удобно вырубать прокладки круглой формы. Такие инструменты производятся из стали, обеспечивающей устойчивость к деформации.

Что входит в набор выколоток

На современном рынке представлен широкий ассортимент приспособлений для выколачивания в удобных кейсах от разных производителей. Они скомплектованы в зависимости от специфики использования.

Производители предлагают комплекты для:

- автосервисов,

- строителей,

- сантехников,

- художественных оформителей,

- скульпторов.

Большая часть комплектуется стандартными изделиями диаметрами разных размеров – от самого маленького до самого большого. В наборе выколоток из 6 предметов инструменты разного размера точечного направления. Самое маленькое приспособление диаметром 2 мм, самое большое – 8 мм. Это распространенные диаметры бытовых отверстий. Существуют изделия размером больше, но обычно токари изготавливают их для определенных задач по конкретным параметрам.

В наборе выколоток — пистолетов обычно приспособления из твердой стали диаметром 1/16, 3/32, 1/8, 5/32. Некоторые комплекты дополняются пробойником из латуни, молотком с головками из стали, нейлона, латуни, которые можно менять.

Как сделать выколотку самостоятельно

Набор для выбивки может понадобиться в любой момент для различных целей.

С помощью незамысловатого приспособления, сделанного собственными руками из предметов обихода, можно быстро сделать:

- резиновую прокладку,

- отверстие на стене или предмете одежды.

Для изготовления подойдут:

- швейная иголка,

- цилиндрический колпачок диаметром примерно 10 мм,

- поршневые пальцы от бензопил, косилок, мотоблоков и другой техники.

Самый простой способ сделать рукоятку – надеть шаровидный или сферический элемент на один конец стержня. Небольшая фаска на другом конце наконечника будет препятствовать разрушению, удлинит срок службы приспособления. Рационально сделать составной инструмент с металлическим стержнем и ударным концом из мягкого металла, который по мере износа можно заменить. Особенно востребовано такое изделие при исправлении деформации и вмятин на кузове автомобиля, который штампуется из листового металла.

Видеоинструкция: как сделать выколотку-пробойник своими руками

Инструменты, применяемые при выколотке

Конструкция приспособления, по сути, это наконечник. В зависимости от цели работы его использование требует ударных и вспомогательных инструментов, опорных приспособлений. Популярностью пользуются молотки из материалов с меньшей твердостью, чем металлов. Под их ударами металл гартуется значительно меньше, а на поверхности не остается засечек и царапин.

Основные

1. Молотки с отшлифованными головками. Они могут быть металлическими, резиновыми, изготовленными из древесины дуба, клена, самшита, граба, березы.

2. Опорные приспособления в виде:

- плит,

- держателей,

- верстаков,

- стоек,

- болванок,

- наковален,

3. Измерительные инструменты.

Вспомогательные

- Зубила.

- Напильники.

- Плоскогубцы.

Основные операции

Процесс выколотки состоит таких приемов как:

- нанесение ударов,

- выдавливание,

- вытяжка.

Перед демонтажем детали, пришедшей в негодность или подвергшейся коррозии, необходимо приготовить молоток и приспособления соответствующих диаметров. Размер одного из них должен быть аналогичен диаметру отверстия, другого – на порядок меньше.

Затем закрепить деталь, смазать ее машинным маслом или керосином. Установить устройство с диаметром наконечника, равным размеру отверстия по центру, наносить по затыльнику приспособления удары молотком. После извлечения негодной детали коррозия внутри узла удаляется с помощью инструмента меньшего размера.

В целях безопасности лучше использовать устройства, изготовленные специально для того или иного вида деятельности. Самодельные устройства хороши только с точки зрения применения в экстренных ситуациях

Разные направления использования

Наборы выколоток используются не только слесарями. Моряки с их помощью приводят в порядок такелаж, удаляют шпильки с болтов, которыми крепятся тросы. Кроме того, с помощью таких инструментов поверхность листового металла украшается различными рисунками, орнаментами, узорами.

Из оцинкованного листа специалисты изготавливают объемную отделку фасадов. Достаточно популярно художественное мастерство при изготовлении различной символики из бронзы.

Еще одно интересное направление «выколачивания» издревле известно как дифовка. Это обработка листов металла ударами для получения выпуклых или вогнутых элементов разной конфигурации. Технология основана на свойствах металла под ударами:

- гнуться,

- вытягиваться,

- садиться.

В процессе обработки металл деформируется, превращаясь в форму конкретной детали. От ковки она отличается тем, что листы металла не требуют нагревания. А в отличие от чеканки работы выполняются не чеканами, а выколоточными молотками.

Из медных и бронзовых листов профессиональные мастера делали:

- разную посуду,

- подносы,

- кубки,

- рыцарские доспехи,

- щиты,

- шлемы.

Эти старинные изделия – подлинные произведения искусства. Их украшали драгоценными камнями, отделывали чеканкой, гравировкой. Европейцы такую выколотку называли техникой «битой меди», «репуссе». Ее использовали для изготовления скульптур и монументов.

Современники в области художественной обработки используют технику выколачивания:

- свободную ручную,

- механизированную,

- по модели.

Для этого вида деятельности применяется набор специальных приспособлений с таким же названием, поэтому надо обращать внимание, для каких работ изготовлен инструмент. В сапожной сфере выколоткой называется деревянный брусок, на котором размягчаются подошвы, а в типографиях – прямоугольник из дерева, выравнивающий набор для печати.

Основной критерий для покупки

Внешняя привлекательность наборов инструмента, упаковка, удобная для транспортировки и приемлемая цена, безусловно, влияют на выбор инструментов. Но главное — материалы, из которых они изготовлены.

Гарантия их длительной эксплуатации – максимальные параметры прочности, благодаря которой при ударах предотвращаются сколы. Просто стальное приспособление – не самый надежный вариант.

Выгодно приобретать наборы, изготовленные из твердых сплавов. Например, сплав хром-ванадия — гарантия надежности и эффективного использования инструмента. Алюминиевая бронза гарантирует длительный срок эксплуатации.

Для извлечения изделий в форме цилиндра типа штифтов идеально подходит медная выколотка. Некоторые производители предлагают выколотки из цветных и мягких металлов, чтобы избежать вмятин и забоин на обрабатываемых деталях. Так, если необходимо извлечь крепеж, не испортив профиль изделия, лучше приобрести латунную выколотку или из меди.

Бородок слесарный: что это такое, как можно сделать своими руками

При упоминании бородка слесарного многие сейчас недоумённо пожмут плечами. Если несколько десятилетий назад он был в каждом доме, то сейчас им часто пользуются только предприятия по обработке металла да мастера — укладчики вагонки и паркета. Хотя практически все производители инструмента (ручного, слесарного, столярного) предлагают широкий выбор этого удобного, а иногда незаменимого инструмента.

Немного подробнее об инструменте

Бородок представляет собой стальной стержень с рифлёным телом для того, чтобы он не скользил в руке, а иногда с деревянной или пластиковой ручкой. Имеет стальной затыльник, как всякий ударный инструмент. Наконечник (рабочая часть) — цилиндрический или конусный, намагниченный для удержания мелких металлических предметов. Не надо путать его с керном, у которого конец заострённый. Бородок имеет плоскую рабочую поверхность. Длина инструментов 100 — 200 мм. Диаметр рабочей части от 1 мм до 8 мм.

Бородки изготавливают из прочной инструментальной, легированной, закалённой стали. Но, тем не менее, использовать тяжёлые кувалды при работе с ними не рекомендуется. Есть риск сломать или согнуть бородок. Это может привести к заклиниванию в отверстии. Основное правило: чем мягче обрабатываемый металл, тем легче должен быть молоток.

Бородок имеет несколько функций, поэтому разделяется на несколько видов:

- Пробойник;

- Добойник;

- Выколотка.

Бородок-пробойник

Служит для пробивания отверстий в металле, коже. Имеет ударную часть и бойковую (конической формы). Инструмент приставляют к поверхности и ударяют молотком по его стальному затыльнику.

Если керн используют для того, чтобы наметить место будущего самореза или шурупа и облегчить вкручивание, то бородок оставляет после себя готовую лунку. К тому же края отверстия, сделанного пробойником, сужаются к центру, то есть идеально подходят для саморезов и винтов с потайной (конусной) головкой.

Существуют также круглые, овальные, квадратные, треугольные и другие разноформенные наконечники пробойников. Иногда бывает желательно сделать отверстие не круглым. Сверлом этого добиться невозможно, а бородок легко выполнит, скажем, квадратное отверстие в металле для того, чтобы точно посадить мебельный болт с квадратом под шляпкой. Также есть полые пробойники с отверстием для удаления отходов. А также со сменными насадками.

Бородок-добойник

Помощник при забивании гвоздей. Все, кто хоть однажды вбивал маленькие «штапиковые» гвозди при остеклении деревянных окон, понимают всю трудность этого процесса. Молоток должен попадать по гвоздю, но не попадать по пальцам и по стеклу, которое совсем рядом. С подобными трудностями хорошо знакомы и те, кто крепит вагонку.

Гвоздь при этом забивается в узкий край доски, называемый «замком». Всё хорошо, пока шляпка гвоздя находится выше поверхности. А дальше молотком надо забивать гвоздь в шпунт так, чтобы не попадать по самой вагонке и не оставлять вмятин и царапин на поверхности.

Требуется предмет, который отдалял бы молоток от забиваемого гвоздя. Здесь бородок трудно переоценить. Его ставят на шляпку гвоздя и бьют по затыльнику. Гвоздь вбивается точно на место, а молоток находится при этом далеко от поверхности доски.

Считают, что приобретать бородок нецелесообразно (хотя цена его невысока), что его можно заменить напильником или гвоздём, перевёрнутым шляпкой вниз. Но крепость гвоздя-«добойника» гораздо ниже крепости бородка. Удары могут его согнуть. Применение напильника, поставленного для этих же целей на ребро, не всегда возможно. При работе близко к стене для него может не оставаться места. К тому же он неустойчив на шляпке и может соскользнуть. Добойники имеют разные размеры (диаметр и длину) и рабочие поверхности. Существует бородок Авдонина (по фамилии создателя), который имеет диаметр 5 мм и поверхность с рифлением. Насечки глубиной от 0,5 до 1 мм затрудняют скольжение бородка по шляпке, что делает работу точной и быстрой.

Добойник Вугина имеет другие характеристики: диаметр бойка 8 мм, в центре его 5 мм углублены. Глубина эта (0,5 мм) позволяет удерживать внутри шляпку гвоздя, при этом не мешает его полному добиванию.

При работе с бородком важно помнить о том, что между ним и гвоздём не должно быть значительного угла. То есть добойник должен быть как бы продолжением гвоздя. Это предотвратит сгибание забиваемого предмета.

Бородок-выколотка

Используется при разборке для выбивания плотно сидящих в металле или дереве деталей (шплинты, пробки, заглушки, заклёпки, шпильки). Форма выколоток, как правило, цилиндрическая с плоской или сферической поверхностью.

Наставив бородок на выбиваемый предмет, производят один или несколько ударов молотком по бойку. И тут тоже важно помнить о соосности. Некоторые считают, что заменить бородок можно и керном. Но острый наконечник керна при ударах может соскользнуть или обломиться под нагрузкой. К тому же оставляет углубление в выбиваемом предмете, который мог бы использоваться повторно.

Существует европейская модель бородка-добойника. Он представляет собой трубку, внутри которой расположена пружина. Добойник с гвоздем приставляется к нужному месту. При ударе по стальному затыльнику гвоздь, вставленный в трубку, отправляется по месту назначения. Своего рода полуавтоматическая модель мало распространена у нас в силу своей довольно высокой стоимости.

Разновидность бородков – штамп

Плоская рабочая часть его имеет выпуклую букву, цифру или знак. Удар по затылочной части штампа оставляет на поверхности металла соответствующее клеймо. Штампы не являются бородками в прямом смысле. Но, имея такую же форму стержня и соответствующие характеристики крепости, относятся к их близким родственникам.

Стоимость бородка в магазине варьируется от нескольких сотен рублей до 2 – 3 тысяч. Можно приобрести готовый инструмент по своим финансовым возможностям. А можно изготовить его и самостоятельно.

Простейший вариант – отработанный керн.

- Заострённость стачивается, на рабочей поверхности делаются насечки, если готовиться добойник.

- Заготовкой может служить зубило или пика для перфоратора SDS+ или SDS-max, клапан автомобильного двигателя. Брать за основу можно любой предмет из закалённой стали, имеющий форму стержня.

- Обрезаются заострённые части, на торце делаются насечки или углубление под шляпку гвоздя. Для этого можно отдать инструмент токарю, а можно, используя тиски и дрель с борфрезой, сделать самостоятельно.

- Край намагничивается — сделать это можно, положив на пару дней инструмент торцом к динамику аудиоаппаратуры.

Как сделать бородок из клапана своими руками — видео

Не выбрасывайте использованные автомобильные клапаны — они могут пригодиться.

Читайте также:

- Правила препарирования зубов под цельнолитые металлические коронки

- Число электронов на внешнем электронном слое у атомов щелочных металлов

- Узоры на дверь из металла

- Как расстегнуть часы на металлическом браслете

- Из предложенного перечня выберите два металла которые получают только электролизом расплава их солей