Что такое выкрашивание металла

Обновлено: 21.09.2024

Усиленный износ при прогрессивном выкрашивании происходит в связи с тем, что поверхности зубьев становятся неровными, а смазка загрязняется выкрашившимися частицами металла. У прямозубых передач в связи с искажением профиля обмявшихся или износившихся таким образом зубьев, вращение зубчатых колес становится неравномерным, возникают динамические нагрузки и шум - тем большие, чем выше окружная скорость и чем дольше происходил процесс выкрашивания и износа или обмина-ния. [16]

Разрушение зубчатых колес происходит главным образом по причине прогрессивного выкрашивания, которое у вязких и твердых материалов наблюдается на ножках зубьев ( головки зубьев, как правило, выкрашиванию не подвергаются) вблизи полюсной линии ( рис. 24) чаще всего в местах, где оставлены риски от режущего инструмента, или в местах неоднородной структуры металла появляются веерообразные микротрещины, развивающиеся как вглубь, так и по кругу с замыканием у контактирующихся поверхностей. Небольшие частицы металла, охваченные трещинами, выкрашиваются, образуя мелкие оспины ( величиной с булавочную головку, иногда крупнее), которые, постепенно увеличиваясь и распространяясь по поверхности зубьев, поражают все большую площадь, а оставшиеся нетронутыми рабочие участки поверхности зуба сильно перегружаются, что и ускоряет процесс выкрашивания под действием контактных напряжений. [17]

После 90 тыс. оборотов у долот, работавших на обычном глинистом растворе, износ цапфы составил 0 35 мм, шариков - 0 29 мм и беговой дорожки шарошки - 0 22 мм. На многих шариках отмечали усталостные трещины, некоторые шарики были расколоты, что приводило к заеданию и заклиниванию шарошек. Процесс выкрашивания на шариковой беговой дорожке цапфы прогрессирует во времени. На рис. 51, б показана та же опора, которая отработала 50 тыс. оборотов. Отчетливо видно, что осповидное выкрашивание значительно увеличилось. [19]

Кроме поломок зубьев, наиболее частой причиной выхода из строя зубчатых передач, работающих с обильной смазкой, является выкрашивание рабочих поверхностей зубьев в результате появления на их поверхности усталостных трещин. Трещины сначала возникают около полюсной линии, так как в этой зоне напряжения на поверхности зуба наибольшие, а затем распространяются ниже - на ножки зубьев. В процессе выкрашивания число оспинок интенсивно растет, профиль зуба искажается, его поверхность становится неровной, ( а на выступах возникают дополнительные динамические нагрузки) и ниже полюсной линии она разрушается. [20]

Эффективность обработки отливок зависит также от качества абразивного инструмента, главным образом от связки. При хорошо подобранной связке резание металла производят абразивными зернами. После естественного их затупления происходит процесс выкрашивания . При твердой связке затупленные зерна будут удерживаться на поверхности абразивного круга и плохо производить резание металла. [21]

На рис. 98 приводится схема разрушения штыря. В начале испытаний площадка износа имеет незначительные размеры, при этом по всей поверхности видны следы выкрашивания; выкрашивание режущей кромки и абразивное изнашивание идут одновременно. Ведущим в этом случае является процесс выкрашивания , сопутствующим - абразивное изнашивание. Этим объясняется повышенная интенсивность изнашивания в первые минуты работы штырей при взаимодействии с твердыми абразивными породами. [22]

При многократных воздействиях абразивных частиц на поверхности металла наблюдается тепловая знакопеременная нагрузка, вызванная изложенными выше причинами. Образующиеся при этом трещины носят усталостный характер, способствуют концентрации напряжений на поверхности изделия и служат, вероятно, одной из главных причин выкрашивания материала. Таким образом, видно, что кинетика процесса выкрашивания , в том числе и при абразивно-эрозионном разрушении, включает в себя различные виды дефорации и определяется рядом механических свойств металла. [23]

Так же, как и в зубчатых и червячных передачах, выкрашивание является результатом усталости металла от повторных напряжений при качении, сопровождающегося скольжением на площадках контакта. Возникающие при этом усталостные трещины расклиниваются маслом, находящимся под высоким давлением. Поскольку механизм выкрашивания рабочих поверхностей в подшипниках качения и зубчатых колесах носит сходный характер, влияние смазки на процесс выкрашивания в том и другом случае, по-видимому, также имеет одинаковый характер. Следует отметить, что по влиянию смазки на выкрашивание подшипников качения пока накоплен лишь весьма скудный экспериментальный материал. [25]

Сведения об упрочнении режущих инструментов с помощью высокоэнергетических ионных пучков содержатся в ряде зарубежных изданий, в частности в [79], где значительный эффект ( увеличение износостойкости до 10 раз и более) достигается чаще всего при резании легкообрабатываемых материалов, таких, как пластмассы, ацетатная целлюлоза, синтетический каучук и т.п. Однако, как правило, отсутствует объяснение механизмов, ответственных за повышение износостойкости. Ионы азота чаще всего используются для повышения износостойкости твердосплавного инструмента. Для объяснения полученных результатов авторы высказывают предположение, что основной эффект ионной имплантации проявляется в связующей фазе, которая, обладая повышенной износостойкостью, термозит процесс выкрашивания карбидных зерен . Вместе с тем присутствие ионов азота блокирует процесс диффузии кобальта в обрабатываемый материал. [26]

Сведения об упрочнении режущих инструментов с помощью высокоэнергетических ионных пучков содержатся в ряде зарубежных изданий, в частности в [79], где значительный эффект ( увеличение износостойкости до 10 раз и более) достигается чаще всего при резании легкообрабатываемых материалов, таких, как пластмассы, ацетатная целлюлоза, синтетический каучук и т.п. Однако, как правило, отсутствует объяснение механизмов, ответственных за повышение износостойкости. Ионы азота чаще всего используются для повышения износостойкости твердосплавного инструмента. Так, в работе [83] указывается на значительное повышение износостойкости инструментов из сплава ВК. Для объяснения полученных результатов авторы высказывают предположение, что основной эффект ионной имплантации проявляется в связующей фазе, которая, обладая повышенной износостойкостью, термозит процесс выкрашивания карбидных зерен . Вместе с тем присутствие ионов азота блокирует процесс диффузии кобальта в обрабатываемый материал. [27]

Такие подшипники применяют, в частности, в узлах коленчатого вала транспортных дизелей, в том числе тепловозных и судовых. Особенностью-работы таких узлов является то, что система смазки двигателя, его цилиндро - поршневой группы и коленчатого вала, работающих в резко различных условиях, одна и та же. При подборе присадок к дизельным маслам учитывают в основном условия работы цилиндро-поршневой группы, но часто выходят из строя и подшипники коленчатого вала. Установлено, что большое влияние на их работу оказывает качество масла. Интенсивность пластического деформирования поверхности подшипника при трении, образование хемосорбированных пленок, интенсивность температурных вспышек и другие особенности трения могут оказывать существенное влияние на развитие процесса выкрашивания . Кроме того, подшипники выходят из строя в результате большого износа антифрикционного слоя при отсутствии усталостных повреждений. Это, как правило, сопровождается комплектным выходом подшипников вала дизеля. [28]

Такие подшипники применяют, в частности, в узлах коленчатого вала транспортных дизелей, в том числе тепловозных и судовых. Особенностью работы таких узлов является то, что система смазки двигателя, его цилиндро-поршневой группы и коленчатого вала, работающих в резко различных условиях, одна и та же. При подборе присадок к дизельным маслам учитывают в основном условия работы цилиндро-поршневой группы, но часто выходят из строя и подшипники коленчатого вала. Установлено, что большое влияние на их работу оказывает качество масла. Интенсивность пластического деформирования поверхности подшипника при трении, образование хемосорбированных пленок, интенсивность температурных вспышек и другие особенности трения могут оказывать существенное влияние на развитие процесса выкрашивания . Кроме того, подшипники выходят из строя в результате большого износа антифрикционного слоя при отсутствии усталостных повреждений. Это, как правило, сопровождается комплектным выходом подшипников вала дизеля. [29]

Выкрашивание бывает прогрессивным и ограниченным. Прогрессивное выкрашивание рабочих поверхностей зубьев является наиболее частой причиной выхода зубчатых колес из строя. Процесс прогрессивного выкрашивания вязких материалов протекает следующим образом. Сначала на ножках зубьев ( головки зубьев выкрашиванию, как правило, не подвержены) одного из зубчатых колес, около полюсной линии, в результате выкрашивания частиц металла появляются мелкие оспинки величиной с булавочную головку, иногда крупнее ( фиг. Усиленный износ при прогрессивном выкрашивании происходит в связи с тем, что поверхности становятся неровными, и. У прямозубых передач, в связи с искажением профиля обмявшихся или износившихся таким образом зубьев, вращение зубчатых колес становится неравномерным, возникает динамическая нагрузка и шум тем большие, чем выше окружная скорость и чем дольше происходил процесс выкрашивания и износа или обминания. [30]

Большая Энциклопедия Нефти и Газа

Процесс выкрашивания протекает следующим образом. Сначала на трущихся поверхностях образуются усталостные трещины. Масло, попадая в эти трещины, способствует их расклиниванию и выкрашиванию частиц металла, в результате чего на поверхности появляются ямки. Число оспин и размеры их увеличиваются, что приводит к интенсивному износу рабочих поверхностей. На выкрашивание влияют вязкость и твердость материала трущихся пар и контактное давление. [1]

Поскольку процесс выкрашивания носит усталостный характер, он проявляется не сразу, а по накоплении определенного числа циклов нагружения, которое зависит, в первую очередь, от усталостной прочности ( выносливости) материала поверхностных слоев, а также от свойств смазочного масла, величины и направления скоростей качения и скольжения, шероховатости поверхностей и некоторых других менее существенных факторов. [2]

Вследствие этого процесс выкрашивания усиливается и рабочая поверхность зуба ниже полюсной линии разрушается. Нагревание передачи и шум значительно усиливаются. [3]

Эти особенности процесса выкрашивания объясняют вредное влияние смазки, интенсифицирующей разрушение и, в первую очередь - обгоняемой рабочей поверхности ведомого колеса. Однако отказаться от применения смазки в быстроходных передачах невозможно во избежание сильного нагрева и интенсивного абразивного износа рабочих доверхностей колес. [4]

Эти особенности процесса выкрашивания объясняют вредное влияние смазки, интенсифицирующей разрушение и, в первую очередь - обгоняемой рабочей поверхности ведомого колеса. Однако отказаться от применения смазки в быстроходных передачах невозможно во избежание сильного нагрева и интенсивного абразивного износа рабочих поверхностей колес. [5]

Таким образом, видно, что кинетика процесса выкрашивания , в том числе и при абразивно-эрозионном разрушении включает в себя различные виды деформации и определяется рядом механических свойств металла. [6]

Вэй, как и П. А. Ребиндер, вывел заключение, что масло ускоряет процесс выкрашивания , проникая в первичные поверхностные трещины и расклинивая их при сжатии данного объема металла в зоне контакта. [7]

В открытых зубчатых передачах абразивный износ, стирание поверхности зубьев происходит быстрее, чем процесс выкрашивания рабочих поверхностей зубьев . [8]

По-видимому, в зубчатых передачах, работающих с пусками под нагрузкой, в зависимости от величины и длительности действующих во время этого перегрузок возможно, как ускорение процесса выкрашивания , так и его замедление. В частности, опыт эксплуатации крановых передач, работающих с частыми остановками и пусками под нагрузкой, показал, что несмотря на высокие контактные напряжения здесь обычно наблюдается замедление или даже полное отсутствие выкрашивания рабочих поверхностей зубьев, обусловленное их изнашиванием. [9]

Непосредственно выкрашиванию предшествуют образование и развитие трещин в поверхностном слое, отделяющие единичные малые объемы от остального материала. Следовательно, трещинообразование является составной частью процесса выкрашивания и отслаивания материала. Образование трещин вследствие термических напряжений может охватывать значительные участки поверхности и на определенной стадии развития служить браковочным признаком и должно рассматриваться как особый вид повреждения поверхностей трения. [11]

Непосредственно выкрашиванию предшествуют образование и развитие трещин в поверхностном слое, отделяющие единичные малые объемы от остального материала. Следовательно, трещинообразование является составной частью процесса выкрашивания и отслаивания материала. Образование трещин вследствие термических напряжений может охватывать значительные участки поверхности и на определенной стадии развития служить браковочным признаком и должно рассматриваться как особый вид повреждения поверхностей трения. [12]

Непосредственно выкрашиванию предшествует образование и развитие трещин, ограничивающих единичные малые объемы от остального материала. Таким образом, трещинообразование является составной частью процесса выкрашивания , а также отслаивания. Трещинообразование из-за термических напряжений может охватить значительную площадь и на определенной стадии развития трещин может даже служить браковочным признаком, поэтому оно должно рассматриваться как особый вид повреждения поверхностей трения. [13]

Наличие в масле химически активных компонентов, таких, как присадки или продукты окисления, агрессивных по отношению к смазываемым поверхностям, может оказывать на них эффект коррозионного травления. Возникающие при этом неровности в последующем могут служить очагами усталостных трещин и стимулировать тем самым процесс выкрашивания . [14]

Образовавшиеся на поверхности трения трещины, первоначально микроскопических размеров, будут заполняться маслом, при этом тем энергичнее, чем меньше его вязкость и чем больше поверхностное натяжение, которое обусловливает капиллярный эффект. Поэтому вязкость и в меньшей степени полярная активность масла, влияя на интенсивность заполнения и расклинивания усталостных трещин, тем самым существенно влияют на интенсивность процесса выкрашивания . Это положение, разумеется, справедливо и для расклинивания трещин глубинного происхождения, хотя на процесс их начального развития до выхода на поверхность масло непосредственного влияния не оказывает. [15]

Усталостное выкрашивание само по себе иногда является лишь косвенным фактором, способствующим полному разрушению. Так, вследствие выкрашивания материала может произойти заклинивание отдельных деталей, целых узлов и их разрушение. Участки с усталостным выкрашиванием могут явиться очагом зарождения усталостного разрушения, которое в данном случае также называют контактной усталостью в соответствии с характером первичного повреждения. [1]

Усталостное выкрашивание ( питтинг) имеет место на контактных поверхностях и проявляется в виде мелких осповидных выщербин, выкрашивания антифрикционного слоя. Это наблюдается, например, на беговых дорожках опор шарошечных долот и различных подшипников, в местах контакта зубчатых передач и пр. [2]

Усталостное выкрашивание возможно как при трении качения, так и при трении скольжения. При трении скольжения образуется износ. Усталостное изнашивание имеет место в опорах вертлюгов и роторов, приводной части поршневых насосов и роторов, в опорах центробежных насосов, в подшипниках долот. [3]

Усталостное выкрашивание - характерно для передач, работающих в масле. [4]

Усталостные выкрашивания на телах качения и на дорожке качения наружного кольца могут возникать в условиях вращения с высокой частотой ( dmn - 5J - iGs мм - об / мин) из-за значительных центробежных сил от тел качения. [5]

Усталостное выкрашивание ( рис. 4.24, б) является наиболее частой причиной выхода из строя колес закрытых передач, работающих в условиях непрерывного смазывания погружением. Выкрашивание начинается обычно вблизи полюсной линии на ножке зуба, где нагрузка передается одной парой зубьев, а скольжение и перекатывание зубьев направлены так, что смазочное масло запрессовывается в трещины и способствует дальнейшему выкрашиванию частиц металла. В передачах, зубья которых имеют невысокую твердость ( НВ; 350), наблюдается ограниченное или начальное выкрашивание, связанное с приработкой зубьев. При высокой твердости зубьев ( НВ 350) явление ограниченного выкрашивания обычно не наблюдается. Здесь образовавшиеся раковины быстро растут вследствие хрупкого разрушения их краев. [6]

Усталостное выкрашивание наблюдается в передачах с колесами из материалов, стойких против заедания; выкрашивание имеет место только у зубьев колеса. [7]

Усталостное выкрашивание бывает прогрессивным и ограниченным. Усталостному выкрашиванию, как правило, подвергаются только ножки зубьев. При вязких материалах процесс прогрессивного выкрашивания начинается с появления вблизи от полюсной линии д елких оспинок, число и размеры которых постепенно увеличиваются до тех пор, пока рабочие поверхности ножек зубьев не уменьшатся настолько, что произойдет их обминание, интенсивный износ или задир. Прогрессивное выкрашивание создает неровности на трущихся поверхностях зуба, а сопутствующая смазка их загрязненным маслом ( выкрошившимися частицами металла) ведет к усиленному износу зубьев. По мере увеличения глубины износа зубьев процесс их разрушения ускоряется и сопровождается возрастанием шума передачи. [8]

Усталостное выкрашивание поверхностных слоев зубьев является самым распространенным и опасным видом разрушения рабочих поверхностей зубьев большинства закрытых и хорошо смазываемых зубчатых передач. [10]

Усталостное выкрашивание является основным видом выхода из строя подшипников качения после длительной работы их в нормальных условиях. [11]

Усталостное выкрашивание поверхностных слоев зубьев является самым распространенным и опасным видом разрушения рабочих поверхностей зубьев большинства закрытых и хорошо смазываемых зубчатых передач. Выкрашивание зубьев заключается в том, что при больших контактных напряжениях на рабочей поверхности их ( обычно на ножках, вблизи полюсной линии) появляются усталостные трещины. Это приводит к выкрашиванию мелких частиц материала зубьев и образованию небольших осповид-ных углублений, которые затем под влиянием давления масла, вдавливаемого с большой силой сопряженным зубом в образовавшиеся углубления и трещины, растут и превращаются в раковины. Для предотвращения выкрашивания зубьев их рассчитывают на контактную прочность. [12]

Усталостное выкрашивание является основным видом выхода из строя подшипников качения после длительной работы их в нормальных условиях. Поэтому подшипники качения, за исключением невращающихся и весьма тихоходных с частотой вращения вращающегося кольца п g 1 об / мин, в соответствии с ГОСТ 18855 - 73 рассчитывают на долговечность по динамической грузоподъемности. [13]

Усталостное выкрашивание - наблюдается в передачах, работающих в масле, когда образуется жидкостное трение. В этих условиях рабочие поверхности разделяются слоем масла, а износ сводится к минимуму. [14]

Усталостное выкрашивание - наблюдается у подшипников после длительного времени их работы в нормальных условиях. [15]

Механизмы и виды изнашивания при описании в экспертизе

Конструкция автомобиля содержит достаточно большое количество пар трения, в которых одни детали совершают движение относительно других. Взаимодействующие поверхности данных деталей называются трущимися поверхностями. При работе данных поверхностей происходит их изнашивание, которое проявляется в постепенном изменении размеров детали и (или) ее формы. За счет износа фактические размеры, форма детали и шероховатости поверхности изменяются. И при определенной степени изменения деталь уже перестает соответствовать требованиям документации и наступает ее неработоспособное состояние.

В ходе проведения судебных экспертиз в заключении очень часто отражается описательный характер износа. В качестве примера рассмотрим тормозную колодку. Накладка колодки и тормозной диск образуют пару трения. В результате трения накладка колодки изнашивается – снижается ее толщина. Процедура проверки фактического значения толщины накладки предусмотрена эксплуатационной документацией, где также указана минимально допустимая толщина. Если минимальная толщина достигнута – колодка подлежит замене на новую. Аналогичным образом процесс изнашивания протекает и для других поверхностей трения в конструкции автомобиля.

Общепринято выделять следующие виды изнашивания: абразивное, фреттинг, гидроабразивное, газоабразивное, усталостное выкрашивание, кавитационное, коррозионно-механическое.

Абразивное , сущность которого заключается в разрушения материала поверхности трения твердыми абразивными частицами. На рис. 1 показаны трущиеся тела – 1 и 2, между которыми находятся твердые абразивные частицы 3. При работе одно тело воздействует на другое определенной силой – тела прижимаются друг к другу. Находящиеся между поверхностями тел твердые абразивные частицы внедряются (вдавливаются) в каждое из тел на некоторую глубину. При последующем движении одного тела относительно другого внедрившиеся частицы будут вырывать с поверхности тела материал. Вырванный материал (продукты износа) при этом будут становится твердыми абразивными частицами.

Рисунок 1. Абразивное изнашивание в экспертизе

Рассмотрим частный случай абразивного изнашивания, схема которого показана на рис. 1б. Твердость тела 1 ниже твердости тела 2. При этом твердые абразивные частицы внедряются в поверхность тела 1 на значительно большую глубину. Данное явление получило название шаржирование. Глубина внедрения в поверхность тела 2 значительно меньше. При последующем движении одного тела относительно другого будет наблюдаться изнашивание только поверхности тела 2, так как в теле 1 частицы надежно удерживаются за счет большой глубины внедрения – частицы движутся совместно с телом 1. Подобное явление часто используется, например, при полировке. Когда полировочный диск из относительно мягкого материала надежно удерживает твердые частицы, срезающие материал с поверхности металлических деталей, лакокрасочного покрытия или даже стекла.

Аналогичным образом появляются задиры на поверхностях шеек коленчатого и распределительного (фото 1) валов. Данные поверхности имеют очень высокую твердость, полученную путем азотирования, либо закалки. Поэтому такое большое внимание уделяется чистоте системы смазки ДВС и моторного масла в части содержания твердых абразивных частиц.

Фото 1. Задиры на поверхности шейки распределительного вала в экспертизе

Абразивное изнашивание имеет место быть при работе всех пар трения, где наблюдается непосредственное взаимодействие поверхностей. Абразивное изнашивание будет происходить не только за счет твердых частиц, поступивших в зону взаимодействия из внешней среды, но и за счет частиц, являющихся продуктами износа. Казалось бы – если в паре трения нет твердых абразивных частиц, то и нет первоначальных условий для абразивного изнашивания. Однако в реальности дело обстоит несколько иначе. Рассмотрим взаимодействие поверхностей на микроуровне. На рис. 2 эскизно показан контакт реальных тел под значительным увеличением (на микроуровне).

Рисунок 2. Фрикционное взаимодействие тел на микроуровне в экспертизе

Поверхности реальных деталей не являются абсолютно ровными и гладкими – в любом случае будут иметь место отклонения формы, также будут присутствовать шероховатости. И чем больше увеличение, под которым рассматривается поверхности, тем более заметным будет отклонение. Как видно из рис. 2, при контактировании деталей вследствие волнистости их поверхностей контур контакта будет возникать преимущественно на вершинах неровностей (волн). Каждая такая область будет ограничена контуром ΔAc, который носит название контурной площади контакта. Эти контуры удалены один от другого на расстояние шага волны L. Общая контурная площадь будет Аc=ΣΔАc. Внутри контурной площади находятся фактические пятна контакта ΔAr. Площадь, определяемая исходя из размеров макрогеометрии поверхностей трения (для рис. 2а – линейных размеров a и b ), носит название номинальной площади контакта ΔA a , данная площадь фигурирует в качестве основного геометрического параметра пары трения при производимых инженерных расчетах.

С точки зрения работы пары трения наибольший интерес представляет фактическая площадь контакта Ar=ΣΔAr – это площадь, на которой осуществляется контакт микронеровностей, образующих шероховатость поверхности. Именно в пределах данной площади имеет место быть фактическое взаимодействие поверхностей деталей. ФПК обычно мала и занимает не более 1. 10% номинальной площади Аа.

Площадь фактического контакта Аr имеет очень важное значение во всех физических и химических процессах, которые могут протекать на границе раздела деталей машин. Трение и износ, электро- и теплопроводимость контактов, жесткость стыков, контактная химическая коррозия и прочность прессовых соединений – все эти явления в решающей мере зависят от площади фактического контакта твердых тел.

Помимо геометрических параметров зоны взаимодействия трущихся поверхностей необходимо также рассмотреть строение поверхностей трения, которое показано на рис. 2б. Внешней средой для большинства деталей, эксплуатирующихся в атмосфере Земли, является воздух. В воздухе содержится свободный кислород, которым мы дышим и который необходим для работы ДВС. Кислород взаимодействует с поверхностями деталей, в результате чего на них образуются слои оксидов, условно показанные на рис. 2б. Именно через оксидные пленки осуществляется непосредственный контакт поверхностей в зонах фактического контакта. Оксиды в большинстве своем являются твердыми и хрупкими. При взаимодействии трущихся поверхностей происходит скалывание оксидов с поверхности. И эти отколовшиеся фрагменты уже представляют собой твердые абразивные частицы. Почему алюминиевые сплавы характеризуются очень низкой износостойкостью? Потому что при малой твердости самих алюминиевых сплавов оксид алюминия имеет очень высокую твердость и прекрасно «грызет» основной металл.

Одним из основных способов снижения интенсивности абразивного изнашивания является применение смазочных материалов. В состав смазочного материала входят поверхностно-активные вещества, которые откладываются на поверхностях деталей (поверх пленки оксидов). За счет этого значительно снижаются контактные давления в зонах фактического контакта (рис. 2), снижается свободная поверхностная энергия. В итоге снижается коэффициент трения и интенсивность изнашивания.

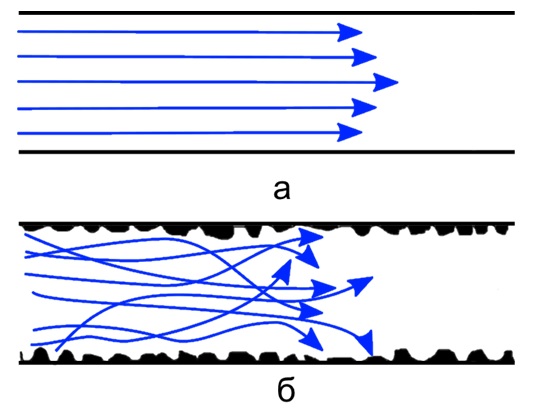

Гидро- и газоабразивное изнашивание образуется в результате механического воздействия на поверхность твердых частиц, перемещаемых потоком жидкости или газа. Схема гидроабразивного (и газоабразивного) воздействия показана на рис. 3.

Рисунок 3. Схема гидроабразивного воздействия в экспертизе

Твердая абразивная частица 1, которая движется совместно с потоком жидкости или газа (на рис. 3 условно не показаны), ударяется о поверхность тела 2. В момент взаимодействия частицы с поверхностью будет наблюдаться изнашивание. При этом будет происходить вырывание частицей материала с поверхности при ее внедрении и последующем перемещении (только в отличие от абразивного изнашивания внедрение и перемещение частицы будет происходить за счет кинетической энергии первоначального движения частицы). Также при гидроабразивном изнашивании будет наблюдаться усталостное выкрашивание поверхности.

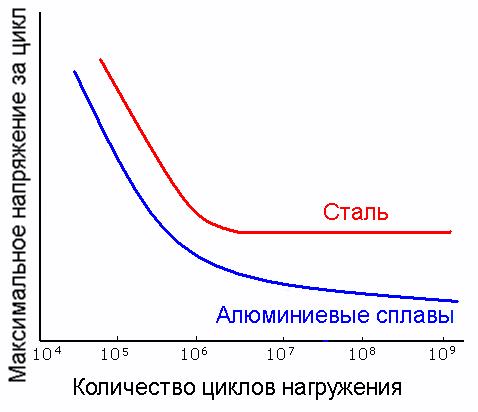

Усталостное выкрашивание происходит в результате накопления в поверхностном слое детали повреждений, приводящих к разрушению поверхностного слоя. Для понимания механизма усталостного изнашивания необходимо разобраться в природе усталостного разрушения. Усталостное разрушение характерно для поверхностей, которые нагружаются многократно (например, циклически). На рис. 4 показана диаграмма Веллера, которая показывает зависимость максимального напряжения за цикл от количества циклов, которое может выдержать материал без разрушения. Для стали имеется такое значение напряжений, которое она способна выдерживать бесконечно долго не разрушаясь – кривая красного цвета после 10 7 циклов нагружения идет практически горизонтально.

Рисунок 4. Диаграмма Веллера в экспертизе

Трущиеся поверхности при воздействии друг на друга, либо твердые абразивные частицы (рис. 1) вызывают в материале поверхностного слоя сжимающие напряжения. Если величина действующих напряжений и количество циклов нагружения будут находится выше, чем кривая Веллера для соответствующего материала, то произойдет разрушение. Наибольшие напряжения при трении, либо гидроабразивном (газоабразивном) воздействии будут наблюдаться на некоторой глубине под поверхностью детали. Соответственно, разрушение будет представлять собой выкрашивание участка поверхности, под которым произошло усталостное разрушение материала. На фото 2 показана поверхность, поврежденная усталосным выкрашиванием.

Фото 2. Выкрашивание металла на поверхности качения кольца подшипника в экспертизе

Кавитационное разрушение наблюдается в ряде случаев на поверхностях деталей, контактирующих с подвижной жидкой средой. Для движущегося потока жидкости закон сохранения энергии может быть записан в виде уравнения Бернулли:

Сущность данного уравнения в следующем: сумма кинетической (зависящей от скорости движения) энергии движения жидкости ( ) и потенциальной (зависящей от давления) энергии ( ) всегда постоянна. Течение жидкости далеко не всегда равномерное. На рис. 5 условно показано ламинарное (а) и турбулентное течение жидкости в трубе. При ламинарном течении потоки жидкости движутся прямолинейно (для прямого участка трубы) с постоянной скоростью и не смешиваются. Скорость потоков в центре несколько ниже, чем у потоков по краям за счет внутреннего трения жидкости. При турбулентном течении направление и скорость потоков имеют достаточно хаотичный порядок, происходит активное перемешивание жидкости. В качестве турбулизаторов выступают различного рода местные сопротивления, например, указанные у стенки трубы на рис. 5 шероховатости.

Рисунок 5. Ламинарное (а) и турбулентное (б) течение жидкости при анализе в экспертизе

При турбулентном течении скорости потока жидкости в отдельных зонах могут быть достаточно высокими. И, в соответствии с рассмотренным ранее уравнением Беррнулли, в данных зонах будет наблюдаться снижение общего давления жидкости. Жидкости при определенных условиях кипят. Данное условие следующее – давление жидкости должно быть ниже давления насыщенных паров для данной температуры. Если при турбулентном течении жидкости давление в отдельных зонах снижается настолько, что жидкость начинает «кипеть», то образуются условия, необходимые для кавитационного изнашивания расположенной рядом поверхности.

Для пояснения процесса кавитационного изнашивания на рис. 6. показана схема поведения пузырька пара. При турбулентном течении жидкости за счет локального снижения давления образовался пузырек пара. При дальнейшем движении данной зоны (с пузырьком) скорость данной зоны снижается и происходит повышение в ней давления. Условия для существования вещества в газообразном состоянии уже не соблюдаются. Пузырек схлопывается. Схлопывание происходит следующим образом – потоки жидкости со всех сторон заполняют паровую полость. И в определенный момент потоки жидкости, направленные с разных сторон сталкиваются. В результате происходит удар – локальное, но весьма заметное повышение давления жидкости. Через жидкость данный удар передается рядом лежащей поверхности детали и нагружает ее. От многократного такого воздействия происходит усталостное выкрашивание поверхности.

Рисунок 6. Схема образования и схлопывания пузырька пара в экспертизе

Отметим, что кавитационное разрушение деталей автомобиля происходит крайне редко. Имели место быть разрушения деталей системы охлаждения из-за ошибок, допущенных при проектировании отдельных ДВС. Отметим, что описанный выше принцип кавитационного разрушения положен в основу работы различных ультразвуковых устройств, предназначенных для очистки деталей ДВС при техническом обслуживании и ремонте. Единственное отличие от описанного выше – локальное снижение давления происходит не за счет локального увеличения скорости, а за счет того, что в жидкости колеблется излучатель с ультразвуковой частотой – при колебаниях излучатель увлекает за собой жидкость, что создает в ней снижение давления.

Коррозионное разрушение вызывается химическим и физико-химическим взаимодействием поверхности детали с окружающей средой. Подобного рода взаимодействие, как правило, приводит к снижению основных эксплуатационных характеристик материала. Яркий пример – «преобразование» стали в ржавчину под воздействием воды и кислорода. С точки зрения работы пар трения особы интерес представляет корозионно-механическое разрушение, сущность которого в увеличении интенсивности изнашивания различных видов (абразивное, гидроабразивное, кавитационное и пр.) материала ослабленного в результате коррозии. Проиллюстрировать это можно следующим образом – сталь подвергается обработке только достаточно прочным и твердым инструментом, а ржавчина (продукт коррозионного разрушения стали) может быть разрушена даже ногтем.

Водородное изнашивание. Сущность водородного изнашивания следующая – если у поверхности детали присутствует ион водорода, то за счет малых размеров данный ион проникает вглубь материала. Как известно, сталь представляет собой сплав железа и углерода. Водород обладает большим сродством к углероду, чем сталь. Соответственно, водород «отнимает» у железа атом углерода и образует с ним молекулу метана ( CH 4). Данная молекула имеет сравнительно большие размеры и после своего образования начинает локально растягивать материал – то есть создает в нем напряжения. Также разрушению способствует то, что растягиваться металл начинает в обезуглероженной зоне (за счет чего прочность материала снижена). То есть водородный износ нельзя назвать износом в полной мере – это явление приводит лишь к интенсивности изнашивания других видов после того, как материал был разупрочнен из-за воздействия водорода.

В объеме данной статьи, надеемся, у Вас получится объективно понимать суждения по заключению экспертов. Возможно, данная информация будет интересно любому специалисту из области диагностики автомобильного транспорта. Эксперт, бесспорно, должен обладать данными знаниями, и использовать их в ходе исследования.

Читайте также: