Диаграмма растяжения пластичных металлов

Обновлено: 05.07.2024

Технический портал, посвященный Сопромату и истории его создания

Диаграммы упруго-пластического деформирования конструкционных материалов

Основным опытом для определения механических характеристик конструкционных материалов является опыт на растяжение призматического образца центрально приложенной силой, направленной по продольной оси; при этом в средней части образца реализуется однородное напряженное состояние.

Форма, размеры образца и методика проведения испытаний определяются соответствующими стандартами, например, ГОСТ 34643—81, ГОСТ 1497-73. По результатам испытаний строится зависимость σ=f (ε) между напряжениями σ=F/A и деформациями ε=Δl/l , которая называется диаграммой деформирования.

Опыты на растяжение образцов выявляют некоторые общие свойства конструкционных материалов—свойства упругости и пластичности. Рассмотрим типичные кривые деформирования при растяжении образцов из материала сталь 30 и сталь 40Х.

Характерные диаграммы растяжения

Если напряжения не превышают предела пропорциональности (первая точка на диаграмме), и зависимость между напряжениями и деформациями линейна, то она описывается законом Гука σ=εЕ , где Е — модуль продольной упругости материала. Размерность модуля упругости — Н/м 2 (Паскаль). Значение модуля упругости Е на кривой деформирования численно равно тангенсу угла наклона линейного участка: Е = tgβ. Таким образом, величину Е можно рассматривать как характеристику упругого сопротивления или как характеристику интенсивности — нарастания напряжения с увеличением деформации.

Физический смысл коэффициента Е определяется как напряжение, необходимое для увеличения длины образца в два раза. Такое толкование довольно искусственно, поскольку величина упругого удлинения у большинства твердых тел редко достигает даже 1%.

Напряжения, являющиеся верхней границей проявления чисто упругих деформаций, соответствуют точке 2 диаграммы и называются пределом упругости σупр .

Точка 3 диаграммы характерна тем, что при достижении напряжениями величины σ = σт ( σт — предел текучести), дальнейшее удлинение образца (для малоуглеродистых сталей) происходит практически без увеличения нагрузки. Это явление носит название текучести, а участок диаграммы, расположенный непосредственно правее точки 3, называется площадкой текучести. При этом полированная поверхность образца мутнеет, докрывается ортогональной сеткой линий (линии Чернова—Людерса), расположенных под углом 45 o к продольной оси образца—по направлению плоскостей действия максимальных касательных напряжений.

У многих конструкционных материалов площадка текучести не выражена столь явно, как у малоуглеродистых сталей. Для таких материалов вводится понятие условного предела текучести σs; это напряжение, которому соответствует остаточная (пластическая) деформация, равная s %. Обычно принимается s = 0,2%. Поэтому условный предел текучести часто обозначается как σ0,2.

После площадки текучести для дальнейшего увеличения деформации необходимо увеличение растягивающей силы. Материал снова проявляет способность сопротивляться деформации; участок за площадкой текучести (до точки 4) называется участком упрочнения. Точка 4 соответствует максимальной нагрузке, выдерживаемой образцом. Соответствующее напряжение называется временным сопротивлением σв (или пределом прочности σпч ).

Дальнейшая деформация образца происходит без увеличения или даже с уменьшением нагрузки вплоть до разрушения (точка 5). Точке 4 на диаграмме соответствует начало локального уменьшения размеров поперечного сечения образца, где, в основном, сосредоточивается вся последующая пластическая деформация.

Диаграмма, приведенная на рисунке выше, является диаграммой условных напряжений, условность состоит в том, что все силы относились к первоначальной площади поперечного сечения образца; в действительности же при растяжении площадь поперечного сечения образца уменьшается. Если учитывать текущее значение площади поперечного сечения при определении напряжений, то получим диаграмму истинных напряжений.

Диаграмма истинных напряжений

Если в некоторый момент нагружения (точка А на рисунке «Характерные диаграммы растяжения») прекратить нагружение и снять нагрузку, то разгрузка образца пойдет по линии АВ, параллельной линейному участку диаграммы 0—1. При этом полная деформация в точке А равна:

ε =ε (е) + ε (р)

где ε (е) = σ/Е — упругая деформация, ε (р) — пластическая (остаточная деформация). Уравнение это справедливо для любой точки диаграммы.

Эффект Баушингера. После того как материал испытал воздействие осевого усилия одного знака (например, растяжение) в области пластических деформаций (σ>σт), сопротивляемость этого материала пластической деформации при действии сил другого знака (сжатие) понижается. Это явление носит название эффекта Баушингера.

При растяжении образца происходит не только увеличение его длины, но и уменьшение размеров поперечного сечения, т. е. в упругой области деформация в поперечном направлении ε’ = -με, где ε— деформация в продольном направлении, μ— коэффициент Пуассона. Для изотропных материалов значения коэффициента Пуассона находятся в пределах от 0 до 0,5 .

Характеристиками пластичности материала являются относительное удлинение δ и относительное сужение ψ при разрыве:

,где l0, А0 — длина рабочей части образца и площадь поперечного сечения до деформации; lк — длина рабочей части образца после разрыва; АК — конечная площадь поперечного сечения в шейке образца после разрыва.

По величине относительного удлинения δ при разрыве проводится разделение состояния материалов на пластичное и хрупкое. Материалы, имеющие к моменту разрушения достаточно большие значения δ>10%, относят к пластическим материалам; к хрупким относят материалы с относительным удлинением δ.

Оценка пластических свойств материала может быть проведена по такой характеристике, как ударная вязкость, равная отношению работы, затрачиваемой на ударное разрушение образца [Дж или H·м] к площади поперечного сечения образца в месте концентратора, [м 2 или см 2 ].

Работа деформации W при разрушении образца может быть определена по диаграмме растяжения σ=f (ε). Так, если первоначальная длина образца l0, то работа деформации, совершаемая силой F на перемещении и:

где uк — перемещение в момент, предшествующий разрушению. Тогда по зависимости σ= F/A0=f (ε) и ε=u/l0, находим

где W1— площадь диаграммы деформирования (работа деформации на единицу объема материала).

Для сталей ударная вязкость 50—100 Н·м/см 2 . Материалы с ударной вязкостью менее 30 Н· м/см 2 относят к числу хрупких.

Некоторые пластичные материалы в районе площадки текучести обнаруживают особенность (например, титан), называемую «зубом текучести»; для таких материалов вводится понятие верхнего и нижнего предела текучести.

Экспериментальное изучение свойств материалов при сжатии проводится на коротких образцах с тем, чтобы исключить возможность искривления образца. Для пластичных материалов характер диаграммы σ=f (ε при сжатии примерно до возникновения текучести такой же, как и при растяжении. В процессе деформации сжатия образец укорачивается; при этом размеры поперечного сечения увеличиваются. Из-за трения между опорными плитами нагружающего устройства и торцевыми поверхностями образца он принимает бочкообразную форму. Для ряда пластичных материалов обнаружить напряжение, аналогичное временному сопротивлению при растяжении, не удается, так как образец сплющивается.

Хрупкие материалы проявляют значительно лучшую способность сопротивляться деформациям сжатия, чем деформациям растяжения; для них разрушающее напряжение при сжатии превышает предел прочности при растяжении в несколько раз. Разрушение хрупких материалов при сжатии происходит за счет образования трещин.

Испытания материалов на растяжение. Диаграмма растяжения

При проектировании строительных конструкций, машин и механизмов инженеру необходимо знать значения величин, характеризующих прочностные и деформационные свойства материалов. Их можно получить путем механических испытаний, проводимых в экспериментальных лабораториях на соответствующих испытательных машинах. Таких испытаний проводится много и самых различных – испытания на твердость, сопротивляемость ударным и переменным нагрузкам, противодействие высоким температурам и т.д. Подробное описание всех видов механических испытаний и применяемых при этом машин и приборов приводится в специальной литературе. Мы же рассмотрим лишь испытания металлов на растяжение.

Наибольшую информацию о механических свойствах металлов можно получить из статических испытаний на растяжение. Испытания проводятся в соответствии с ГОСТом.

Для испытания на растяжение применяют образцы специальной формы – цилиндрические (рис.26). Образцы имеют рабочую часть с начальной длиной l0, на которой определяется удлинение, и головки с переходным участком, форма и размеры которых зависят от способов их крепления в захватах машины. Различают длинные образцы с отношением l0/d0 = 10 и короткие - l0/d0=5. Размеры образцов делают стандартными для того, чтобы результаты испытаний, полученные в разных лабораториях, были сравнимы.

Испытания проводят на разрывных или универсальных машинах. В зависимости от метода приложения нагрузки машины бывают с механическим или гидравлическим приводом. Они обычно выпускаются с вертикальным расположением образца. Передача усилия на образец осуществляется через захваты. Разрывная машина снабжена устройством для автоматической записи в определенном масштабе диаграммы растяжения, т.е. графика зависимости между растягивающей силой Р и удлинением образца Dl. На рис.27 представлена диаграмма растяжения образца из низкоуглеродистой стали.

В начальной стадии нагружения до некоторой точки А диаграмма растяжения представляет собой наклонную прямую, что указывает на пропорциональность между нагрузкой и деформацией – справедливость закона Гука.

Нагрузка, при которой эта пропорциональность еще не нарушается, на диаграмме обозначена Рпц и используется для вычисления предела пропорциональности:

где F0 – начальная площадь поперечного сечения образца.

Пределом пропорциональности sпц называется наибольшее напряжение, до которого существует прямо пропорциональная зависимость между нагрузкой и деформацией.

Зона ОА называется зоной упругости. Здесь возникают только упругие, очень незначительные деформации. Данные, характеризующие эту зону, позволяют определить значение модуля упругости Е, как тангенс угла наклона этой прямой.

После достижения предела пропорциональности деформации начинают расти быстрее, чем нагрузка, и диаграмма становится криволинейной. На этом участке в непосредственной близости от точки А находится точка В, соответствующая пределу упругости:

Пределом упругости sуп называется максимальное напряжение, при котором в материале не обнаруживается признаков пластической (остаточной) деформации.

У большинства металлов значения предела пропорциональности и предела упругости незначительно отличаются друг от друга. Поэтому обычно считают, что они практически совпадают.

При дальнейшем нагружении криволинейная часть диаграммы переходит в почти горизонтальный участок СД – площадку текучести. Здесь деформации растут практически без увеличения нагрузки. Нагрузка Рт, соответствующая точке Д, используется при определении физического предела текучести:

Пределом текучести sт называется напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел текучести является одной из основных механических характеристик прочности металлов.

Зона ВД называется зоной общей текучести. В этой зоне значительно развиваются пластические деформации. При этом происходит изменение внутренней структуры металла, что приводит к его упрочнению. Диаграмма после зоны текучести снова становится криволинейной, образец приобретает способность воспринимать возрастающее усилие до значения Рmax – точка Е на диаграмме. Это усилие используется для вычисления временного сопротивления или предела прочности:

Пределом прочности называется напряжение, соответствующее максимальной нагрузке, достигнутой в ходе испытаний.

Зона ДЕ называется зоной упрочнения. Здесь удлинение образца происходит равномерно по всей его длине, первоначальная цилиндрическая форма образца сохраняется, а поперечное сечение изменяется незначительно, но также равномерно.

При максимальном или несколько меньшем усилии на образце в наиболее слабом месте возникает локальное уменьшение поперечного сечения – шейка. Дальнейшая деформация происходит в этой зоне образца. Сечение в середине шейки продолжает быстро уменьшаться, но напряжения в этом сечении все время растут, хотя растягивающее усилие и убывает. Вне области шейки напряжения уменьшаются, и поэтому удлинение остальной части образца не происходит. Наконец, в точке К образец разрушается. Сила, соответствующая точке К, называется разрушающей Рк, а напряжения – истинным сопротивлением разрыву:

где Fк – площадь поперечного сечения в месте разрыва.

Зона ЕК называется зоной местной текучести.

Помимо указанных характеристик прочности определяют характеристики пластичности.

Относительное удлинение после разрыва d (%) – это отношение приращения расчетной длины образца после разрыва к ее первоначальному значению, вычисляемое по формуле:

Заметим, что относительное удлинение после разрыва зависит от отношения расчетной длины образца к его диаметру. С увеличением этого отношения значение d уменьшается, так как зона шейки (зона местной пластической деформации) у длинных образцов занимает относительно меньше места, чем в коротких образцах. Кроме того, относительное удлинение зависит и от места расположения шейки (разрыва) на расчетной длине образца. При возникновении шейки в средней части образца местные деформации в области шейки могут свободно развиваться и относительное удлинение будет больше, чем в случае, когда шейка возникает ближе к головке образца, тогда местные деформации будут стеснены.

Другой характеристикой пластичности является относительное сужение после разрыва y (%), представляющее собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца:

Диаграмма растяжения характеризует свойства образца, так как зависит от его размеров. Для оценки механических свойств материала диаграмму растяжения перестраивают в координатах «напряжение-деформация»: все ординаты делят на первоначальную площадь поперечного сечения F0, а все абсциссы – на первоначальную длину рабочей части l0. В результате получаем диаграмму напряжений, которая имеет тот же вид, что и диаграмма растяжения, так как F0 и l0 постоянны. Эта диаграмма является условной, поскольку при ее построении не учитывается изменение значений F0 и l0 в процессе испытания.

Поэтому определенные ранее пределы пропорциональности, текучести и прочности являются условными. Истинные же напряжения в каждый момент нагружения будут больше условных. Заметное отклонение истинных напряжений от условных происходит после предела текучести, так как сужение сечения становится более значительным. Особенно сильно возрастает разница между напряжениями после образования шейки. Диаграмма напряжений, построенная с учетом сужения площади поперечного сечения и местного увеличения деформаций, называется диаграммой истинных напряжений.

Некоторые диаграммы растяжения не имеют ярко выраженной площадки текучести, например, для низколегированных сталей, сплавов алюминия (рис.28). В этих случаях вместо физического предела текучести определяют условный предел текучести s0,2 (точка Д) – напряжение, при котором остаточное удлинение достигает 0,2% от рабочей длины образца.

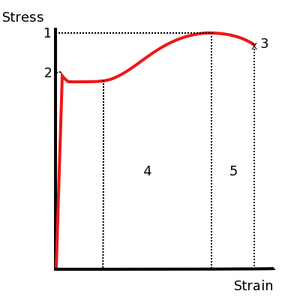

Диаграмма растяжения пластичного материала

Рис. 1. Типичная диаграмма σ — ε для малоуглеродистой стали

1. Предел прочности (временное сопротивление разрушению)

2. Предел текучести (верхний)

3. Точка разрушения

4. Область деформационного упрочнения

5. Образование шейки на образце

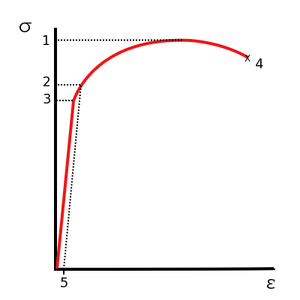

Рис. 2. Типичная диаграмма σ — ε для алюминиевых сплавов

1. Предел прочности (временное сопротивление разрушению)

2. Условный предел текучести (σ0.2)

3. Предел пропорциональности

4. Точка разрушения

5. Деформация при условном пределе текучести (обычно, 0,2 %)

Микроструктура заэвтектоидной стали (1,7 % углерода)

Обычно диаграмма растяжения является зависимостью приложенной нагрузки P от абсолютного удлинения Δl. Современные машины для механических испытаний позволяют записывать диаграмму в величинах напряжения σ (σ = P/A0, где A0 — исходная площадь поперечного сечения) и линейной деформации ε (ε = Δl/l0 ). Такая диаграмма носит название диаграммы условных напряжений, так как при этом не учитывается изменение площади поперечного сечения образца в процессе испытания.

Начальный участок является линейным (т. н. участок упругой деформации). На нём действует закон Гука:

Затем начинается область пластической деформации. Эта деформация остаётся и после снятия приложенной нагрузки. Переход в пластическую область обнаруживается не только по проявлению остаточных деформаций, но и по уменьшению наклона кривой с увеличением степени деформации. Данный участок диаграммы обычно называют площадкой (зоной) общей текучести, так как пластические деформации образуются по всей рабочей длине образца. С целью изучения и точного анализа диаграммы деформации, современные испытательные машины оснащены компьютеризированной записью результатов.

По наклону начального участка диаграммы рассчитывается модуль Юнга. Для малоуглеродистой стали наблюдается т. н. «зуб текучести» и затем площадка предела текучести. Явление «зуба» текучести связано с дислокационным механизмом деформации. На начальном участке плотность дислокаций является недостаточной для обеспечения более высокой степени деформации. После достижения точки верхнего предела текучести начинается интенсивное образование новых дислокаций, что приводит к падению напряжения. Дальнейшая деформация при пределе текучести происходит без роста напряжения от размера зерна, d, выражена соотношением Холла-Петча:

После достижения конца площадки текучести (деформация порядка 2 — 2,5 %) начинается деформационное упрочнение (участок упрочнения), видимое на диаграмме, как рост напряжения с ростом деформации. В этой области до достижения максимальной нагрузки (напряжения (σВ) макродеформация остаётся равномерной по длине испытуемого образца. После достижения точки предела прочности начинает образовываться т. н. «шейка» — область сосредоточенной деформации. Расположение «шейки» зависит от однородности геометрических размеров образца и качества его поверхности. Как правило, «шейка» и, в конечном счёте, место разрушения расположено в наиболее слабом сечении. Кроме того, важное значение имеет одноосность напряжённого состояния (отсутствие перекосов образца в испытательной машине). Для пластичных материалов при испытании на статическое растяжение одноосное напряжённое состояние сохраняется лишь до образования т. н. «шейки» (до достижения максимальной нагрузки и начала сосредоточенной деформации).

Вид диаграммы деформации, приведённый на рис. 1 является типичным для О.Ц.К. материалов с низкой исходной плотностью дислокаций.

Для многих материалов, например, с Г. Ц. К. кристаллической решёткой, а также для материалов с высокой исходной плотностью дефектов, диаграмма имеет вид, показанный на рис. 2. Основное отличие — отсутствие явно выраженного предела текучести. В качестве предела текучести выбирается значение напряжения при остаточной деформации 0,2 % (σ0.2).

После достижения максимума нагрузки происходит падение нагрузки (и, соответственно, напряжения σ) за счёт локального уменьшения площади поперечного сечения образца. Соответствующий (последний) участок диаграммы называют зоной местной текучести, так как пластические деформации продолжают интенсивно развиваться только в области шейки.

Иногда используется диаграмма истинных напряжений, S — e (истинное напряжение S = P/A, где A — текущая площадь поперечного сечения образца; истинная деформация e = Δl/l, где l — текущая длина образца). В этом случае, после достижения максимальной нагрузки не происходит падения напряжения, истинное напряжение растёт за счёт локального уменьшения сечения в «шейке» образца. Поэтому различие между диаграммами истинных и условных напряжений наблюдается только после предела прочности — до точки 1 они практически совпадают друг с другом.

Образцы из пластичного материала разрушаются по поперечному сечению с уменьшением диаметра в месте разрыва из-за образования «шейки».

Диаграмма растяжения стали

Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном стали и других металлов).

Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение.

Для этого стальные образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала.

На рис. 1 показана диаграмма растяжения малоуглеродистой стали. Она построена в системе координат F-Δl , где:

F — продольная растягивающая сила, [Н];

Δl — абсолютное удлинение рабочей части образца, [мм]

Как видно из рисунка, диаграмма имеет четыре характерных участка:

I — участок пропорциональности;

II — участок текучести;

III — участок самоупрочнения;

IV — участок разрушения.

Построение диаграммы

Рассмотрим подробнее процесс построения диаграммы.

В самом начале испытания на растяжение, растягивающая сила F , а следовательно, и деформация Δl стержня равны нулю, поэтому диаграмма начинается из точки пересечения соответствующих осей (точка О ).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

После прохождения точки А диаграмма резко меняет свое направление и на участке II начинающемся в точке B линия какое-то время идет практически параллельно оси Δl , то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова «идет вверх» (участок III ) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая «шейка», вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Рис. 2 Стальной образец с «шейкой»

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягиваещее усилие необходимое для его растяжения уменьшается, и кривая диаграммы «идет вниз».

В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована «шейка»

Работа затраченная на разрыв образца W равна площади фигуры образованной диаграммой. Ее приближенно можно вычислить по формуле:

По диаграмме также можно определить величину упругих и остаточных деформаций в любой момент процесса испытания.

Для получения непосредственно механических характеристик металла образца диаграмму растяжения необходимо преобразовать в диаграмму напряжений.

Испытание на растяжение стали

Лабораторная работа №1 по испытанию на растяжение и разрыв стального образца из малоуглеродистой стали (видео).

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δ l/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч ( σв ) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σ у р и истинное σ и р=Fр/Аш , где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

По диаграмме напряжений можно приближенно определить модуль упругости I рода

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточныеабсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Читайте также: