Гайки из какого металла

Обновлено: 19.05.2024

Гайки можно встретить во многих местах, начиная от детских конструкторов, заканчивая сложнейшими механизмами. Они могут иметь разнообразный вид, но все подчиняются одним требованиям. В этой статье мы осветим некоторые нюансы их производства и маркировки.

Какие есть классы?

- со специальными параметрами (работа в условиях экстремальных температур – 50 и +300 градусов Цельсия, с высокой устойчивостью к коррозийным процессам);

- самоконтрящегося и стопорящего вида.

В соответствии с этим эталоном гайки делятся на две группы.

- С диаметром 0,5 до 0,8 мм. Такие изделия называются «низкими» и служат в тех местах, где не предполагается высокая нагрузка. В основном они предохраняют от раскручивания гайки высотой более 0,8 диаметра. Поэтому они изготавливаются из низкоуглеродистой стали невысокого качества. Для таких изделий существует всего два класса прочности (04 и 05), и они обозначаются числом из двух цифр. Где первая говорит о том, что это изделие не держит силовую нагрузку, а вторая показывает одну сотую часть усилий, при которой резьба может сорваться.

- С диаметром 0,8 и более. Они могут быть нормальной высоты, высокой и особо высокой (соответственно Н≈0,8d; 1,2d и 1,5d). Крепежи выше 0,8 диаметра обозначаются одной цифрой, которая показывает самую большую степень надежности болтов, с которыми гайка может соединяться. Всего классов прочности у гаек высокой группы семь – это 4; 5; 6; 8; 9; 10 и 12.

В нормативном документе указаны правила подбора гаек к болтам по уровню прочности. Например, с гайкой 5 класса рекомендуется использовать сечение болта менее или равно М16 (4.6; 3.6; 4.8), менее или равно М48 (5.8 и 5.6). Но на практике советуют заменять изделия с низким уровнем прочности более высоким.

Условные обозначения и маркировка

Все гайки имеют условное обозначение, оно показывает специалистам основную информацию об изделиях. Также на них наносится маркировка, которая содержит сведения о параметрах и свойствах метизов.

Условное обозначение делится на три вида:

- полное – указываются все параметры;

- краткое – описываются не очень существенные характеристики;

- упрощенное – только самые важные сведения.

В обозначения входят такие сведения:

- тип крепежа;

- класс точности и прочности;

- вид;

- шаг;

- диаметр резьбы;

- толщина покрытия;

- обозначение стандарта, по которому изделие выпускалось.

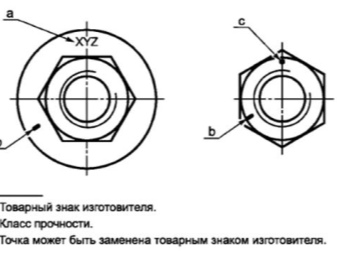

Кроме того, на гайку наносится маркировка, которая помогает идентифицировать крепеж. Она наносится на торцевую грань и в отдельных случаях на боковую. В ней содержится информация о классе прочности и клеймо изготовителя.

Гайки диаметром меньше 6 мм или с наименьшим классом надежности (4) не маркируются.

Надпись наносится методом углубления в поверхность специальным автоматом. Информация об изготовителе указывается в любом случае, даже если класса прочности нет. Полные данные можно получить, изучив соответствующие источники. К примеру, информацию для гаек высокой прочности можно посмотреть в ГОСТ Р 52645-2006. Или в ГОСТ 5927-70 для обычных.

Технология изготовления

В современном мире используется несколько технологий с помощью которых изготавливаются гайки. Некоторые из них используются для выпуска большого количества крепежа с минимальным количеством брака и оптимальным расходом материалов. Процесс происходит практически без участия человека, в автоматическом режиме. Основными методами производства гаек в больших объёмах является технология штамповки холодным способом и горячая ковка.

Холодная штамповка

Она является довольно прогрессивной технологией, позволяющей выпускать крепежи массово с небольшими потерями не более 7% от общего количества изделий. Специальные автоматизированные станки позволяют получать до 400 изделий в течение минуты.

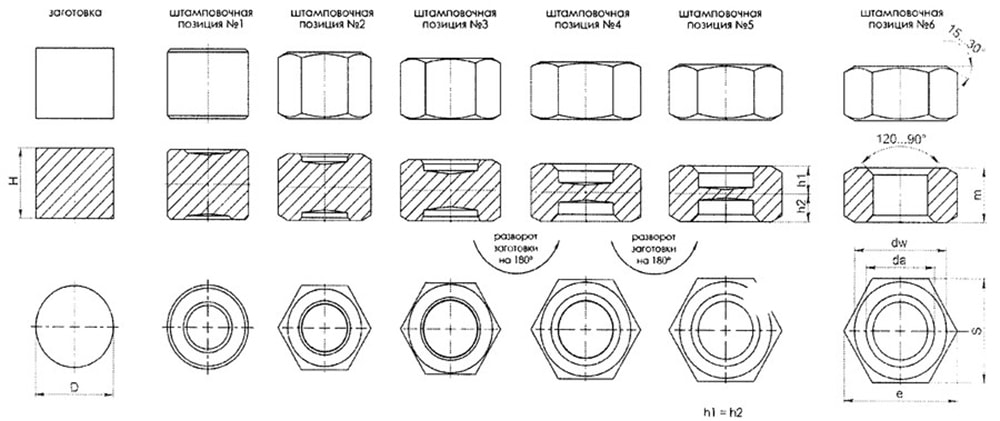

Этапы изготовления крепежа по холодной технологии.

- Готовятся прутки из нужного вида стали. Перед обработкой они очищаются от ржавчины или постороннего налета. Затем на них наносятся фосфаты и особый смазочный материал.

- Нарезка. Металлические заготовки кладутся в специальный механизм и режется на отрезки.

- Подвижным отрезным механизмом отрезаются заготовки гаек.

- Штамповка. После всех предыдущих манипуляций заготовки отправляются на штамповочный гидравлический пресс, где им придается форма и пробивается отверстие.

- Завершающий этап. Прорезание резьбы внутри деталей. Это операция проводится на специальном гайконарезном станке.

После выполнения работ некоторые гайки из партии обязательно проверяют на соответствие заданным заранее параметрам. Это размеры, резьба и максимальная нагрузка, которую сможет выдержать изделие. Для производства метизов по этой технологии применяют определенную сталь, предназначенную для холодной штамповки.

Горячая ковка

Очень распространена также и горячая технология производства гаек. Сырьем для производства метизов этим способом также служат металлические прутки, порезанные на отрезки нужной длины.

Основные стадии производства такие.

- Нагрев. Очищенные и подготовленные прутки разогревают до температуры 1200 градусов Цельсия, чтобы они стали пластичными.

- Штамповка. Специальный гидравлический пресс формирует шестиугольные заготовки и пробивает внутри них отверстие.

- Нарезка резьбы. Изделия охлаждаются, внутри отверстий наносится резьба. Для этого используются вращающиеся стержни, напоминающие метчики. Для облегчения процесса и предотвращения быстрого износа во время нарезки на детали подается машинное масло.

- Закалка. Если изделиям требуется повышенная прочность, производится их закаливание. Для этого они снова нагреваются до температуры в 870 градусов по Цельсию, охлаждаются с высокой скоростью и примерно на пять минут погружаются в масло. Эти действия закаляют сталь, но она становится хрупкой. Чтобы избавиться от хрупкости, сохраняя при этом прочность, метизы примерно час держат в печи при высокой температуре (800-870 градусов).

После завершения всех процессов производится проверка гаек на особом стенде на соответствие требованиям на прочность. После проверки, если метизы ее прошли, они упаковываются и отправляются на склад. На производствах еще сохранилось устаревшее оборудование, нуждающееся в ремонтных и профилактические работах. Для выпуска крепежных изделий к такому оборудованию используют токарные и фрезерные станки. Однако такие работы характеризуются очень низкой производительностью, огромным расходом материалов. Но они нужны в любом случае, и поэтому для небольших партий крепежных изделий эта технология до сих пор остается актуальной.

Процесс изготовления гаек и других метизов смотрите в следующем видео.

Как делают болты: штамповка и ковка

В настоящее время промышленность использует процесс изготовления болтов, называемый холодная штамповка. Благодаря ему достигается высокое качество изделия и разнообразие размеров, форм и видов. Например, существует много форм авиационных, фундаметных, коротких и длинных, прочных и мягких болтов.

Где используются болты?

Болт — это метиз в форме металлического стержня с резьбой по всей длине и готовкой определённой формы на одном конце. Они предназначены для фиксации конструкций при помощи гайки, например в тракторах. Формы головок очень разнообразны:

- Многогранная, из которой самая распространённая в виде шестигранника;

- Потайная или фасонная;

- Полукруглая;

- Закладная;

- Клеммная;

- Стыковая;

Болты имеют самое широкое распространение, например:

- Фланцевое соединение (для ёмкойстей под давлением);

- Башмачное соединение (для гусениц тяжёлой техники);

- Шатунные соединения (в очень тяжёлых конструкциях);

- Ударные соединения (в деталях, с характерными циклическими, статическими или динамическими нагрузками);

Часто используют специальную шайбу, которая увеличивает надёжность.

В зависимости от вида, изделие дополнительно оснащается насечками, углублениями и отверстиями в головке или стержне. Несмотря на то, что болты могут изготавливаться из цветных, тепло или углеродистых сплавов, самыми распространёнными являются изделия из третьей группы.

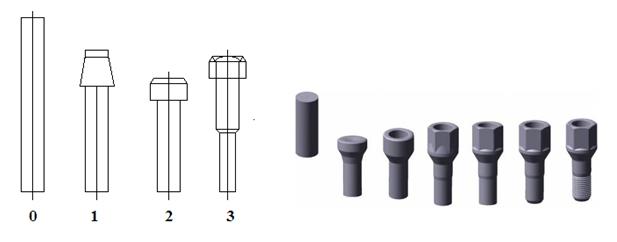

Как делают болты холодной штамповкой?

Болты из углеродистой стали производят методом холодного штампования. Вначале берут специальную катанку и помещают в печь на 30 часов. Далее она опускается в серную кислоту для удаления ржавчины и промывается водой. После этого сталь покрывают специальным химическим веществом — фосфатом для защиты изделия от дальнейшей коррозии уже перед началом формовки.

Перед отправкой на пресс заготовки покрываются смазкой. Процесс штамповки проводится при комнатной температуре. Он заключается в прокатывании стальной проволоки через различные пресс-формы. Первым этапом идёт прокатка для распрямления и удлинения катанки, затем резка на нужные части с излишком длины. Запас необходим для формирования головки.

Каждая заготовка проходит через пресс, который формирует идеально круглый цилиндр. Затем ряд прессов плавно формирует головку по заданному виду изделия. рассмотрим формирование шестиугольника:

- Делается лёгкий выступ;

- Затем формируется внутреннее продавливание;

- Следующая форма округляет заготовку;

- И последняя отпечатывает 6 граней;

После этого наступает этап формирования резьбового конца. Острильная машина делает кромку скошенной, для более лёгкого насаживания гайки. Резьба формируется также методом холодной штамповки. Валики наносят её под высоким давлением и очень быстро — до 300 болтов в минуту.

Из каждой партии отбираются несколько образцов и сверяют их параметры. Микрометром проверяют длину, калибром измеряют ширину головки и кольцевым калибром убеждаются в правильности резьбы.

Как делают болты горячим штампованием?

Технологический процесс начинается с подготовки заготовок. Первым делом проверяют качество поступившего на завод сырья. Затем заготовки нарезают на ленточных станках и отрубном комплексе. Далее в ход вступает индуктор, который под действием тока высокой частоты в 40 к Гц быстро разогревает "болванки" до температуры в 1000 градусов.

Нагретое изделие помещают под форму ударного пресса для изготовления головки. В зависимости от её вида, как и в процессе холодного штампования, этот процесс может происходить в несколько этапов. Далее снимается фаска с торцевой части начала резьбы. Это процесс выполняется механически на фрезерном станке.

Основное внимание уделяют резьбе, ведь она должна быть высокого качества. Это достигается на автоматизированном нарезном станке, который смазывает ещё не готовый болт маслом и вращательным движением изготавливает резьбу при помощи резцов. После этого производится проверка при помощи калибров.

Для защиты готовых метизов от коррозии используют процесс горячего цинкования или химической гальванизации. Процесс состоит из следующих этапов:

- Интенсивная мойка в горячей воде для удаления механической грязи;

- Обезжиривание в растворе с ПАВ (поверхностно активными веществами);

- Повторная мойка в чистой воде, для удаления органических и неорганических веществ;

- Травление в соляной кислоте. Она обеспечивает чистую и блестящую поверхность за счёт хорошего окисления хлорида железа;

- Промывка для нейтрализации остатков кислот;

- Погружение изделия в разогретый до 450 градусов раствор цинка при цинковании или нанесение защитного слоя в электролите при химической гальванизации.

Производственный цикл завершается механической доработкой мелких изъянов и полировкой болтов.

Как делают гайки: какую сталь, методы штамповки и оборудование используют

Гайка — то крепёжное изделие с резьбой внутри, обычно в форме шестигранника по ГОСТу для использования под гаечный ключ. Она соединяется при помощи болта, шпильки или винта.

Виды гаек

Существует много видов этого изделия:

- Корончатые — снабжены дополнительными выступами на одном конце.

- Кузовные — это квадратная гайка с ответной пластиной, которая используется в автомобильной отрасли.

- Барашковые — имеют как минимум две лопасти и предназначены для закручивания вручную.

- Шлицевые — используются для закручивания «заподлицо» при помощи вилковидной отвёртки.

- Нажимные — применяются в приборостроительной промышленности и закручиваются вручную.

- Колпачковые — являются декоративными, так как наверху выполнены в форме колпачка.

- Квадратные — предназначены для вкручивания болтов. Такой вид неподвижно фиксируется в гнезде до начала монтажа.

- Торцевые — выполнены в виде буквы Т и применяются в станкостроительной отрасли.

- Фланцевые — имеют насечки с одной стороны, которые заменяют шайбу.

- Самоконтрящиеся — исключают самостоятельное раскручивание. Применяются при повышенных вибрационных нагрузках.

- Рым-гайка — соединение в форме кольца, которая применяется для такелажных работ.

- Заклёпочные — на одном конце имеют резьбовое соединение, на другом — напоминают обычную заклёпку.

- Соединительные — это обычная гайка удлинённой формы. В неё можно вкрутить два болта.

- Приварные — дополнительно имеют по краям излишки металла для сварки.

- Глухие — закрыты с верхней стороны.

Помимо вышеперечисленных видов, существуют различные формы: низкие и высокие, широкие и узкие.

Из чего делают гайки?

Необходимо отметить, что состав гаек очень разнообразен и зависит от класса прочности и сферы применения. На сегодняшний день самый распространённый материал — сталь. Она подходит для холодной штамповки при помощи прессов. Используют и низкоуглеродистую сталь, но в процессе производства применяют закалку. дополнительно могут использоваться: бронза, титан и латунь. Не очень широкое применение получили дюралюмин и магниевый сплав.

Процесс производства

Как делают гайки в России можно узнать из патентов различных заводов. Есть хорошо зарекомендовавший себя метод по патенту РФ №2361695. В нём применяется метод холодного штампования.

![]()

Процесс выштамповки по ГОСТу

Первым этапом получают заготовку, используя волочение или калибровку. Далее происходит процесс формирования изделия на прессах в пять этапов (способ похож на изготовление болтов):

- На первом-третьем выполняют осадку, формируют цилиндром и намечают предварительное отверстие.

- На четвёртом образовывают перемычку под окончательное отверстие и придают практически законченный вид.

- Пятым — пробивают отверстие посередине.

После прохождения этапа штамповки, на гайке нарезают или накатывают резьбу. Изделие готово, осталось провести его испытания. Основным параметром является нагрузка, которую может выдержать изделие до срыва резьбы. Также проводят различные тесты на разрыв по горизонтали, искусственное старение и деформацию под различными нагрузками.

Очень распространён метод горячей ковки. Обрезанные заготовки нагревают до 1200 градусов. Далее гидравлический молот штампует шестиугольники с отверстиями внутри. Следующим этапом происходит охлаждение и нарезка резьбы с использованием масла. Иногда используется закалка. Для этого изделия помещают в печь при температуре 800 градусов, быстро охлаждают и погружают в масло на 5 минут. Второе нагревание производят на час, чтобы минимизировать хрупкость и сохранить прочность.

Подробный процесс производства показан на видео.

Оборудование для производства гаек

Основным оборудованием для производства являются станки для высадки и нанесения резьбы.

Большинство предприятий закупает оборудование на Тайване. Прессы должны обладать закрытой конструкцией для безопасной нарезки изделий. Формирующие матрицы желательно выбирать в круглой форме, так как она даёт отличные характеристики балансировки. Шатунный механизм должен быть из легированной стали. Важной особенностью является система фильтрования масла (как правило магнитная), которая позволяет снизить издержки.

![]()

Станок для высадки гаек из Тайваня

Для нарезки резьбы рекомендуется использовать пневматические станки с несколькими шпинделями для высокой скорости работы. Такие шпиндели могут программироваться на разный вид работ, например, на длинную и короткую резьбу или на левую и правую. Также стоит позаботиться о предохранителях перегрузки и заклинивания.

Крепеж: металлы и сплавы

![металлы и сплавы крепеж]()

Крепежные изделия — болты, шпильки, гайки и шайбы производятся из различных сталей и сплавов, которым соответствуют разные классы прочности. Большинство крепежных изделий изготавливаются из углеродистых легированных и нелегированных сталей.

Крепежные изделия — болты, шпильки, гайки и шайбы производятся из различных сталей и сплавов, которым соответствуют разные классы прочности. Большинство крепежных изделий производятся из углеродистых легированных и нелегированных сталей. Высокопрочный крепеж изготавливается специальными методами производства — горячая / холодная прокатка, а затем закалка.

Углерод придает любому сплаву твердость. Сталь подлежит обязательной маркировке. Легированные стали отличаются от нелегированных, наличием элементов, специально вводимых в сплав для создания определенных физических и механических свойств.

Крепеж применяется во многих областях народного хозяйства и промышленности, в качестве деталей для соединения частей конструкций.

Изделия эксплуатируются в различных условиях. Повышенным спросом пользуется нержавеющий крепеж, обладающий следующими характеристиками: гигиеничность, надежность, неограниченный срок эксплуатации и коррозиестойкость.

Металлы и сплавы, из которых изготавливают крепеж:

углеродистая конструкционная сталь;

Большинство марок стали и их основные характеристики указаны в ГОСТ 1759.4-87.

Крепеж из углеродистой стали

Крепеж из углеродистой стали применяется в создании долговечных и прочных соединений, в таких областях как приборостроение, машиностроение и строительство. Высокопрочный крепеж также используется во фланцевых соединениях. В качестве основного сырья выступают низкоуглеродные и легированные стали. При избытке углерода, металл становится хрупким, что недопустимо ни в одной отрасли.

Нержавеющий крепеж из мартенситных, аустенитных, и коррозионно-стойких нержавеющих сталей

Нержавеющий крепеж применяется в агрессивных условиях для создания прочных и сложных конструкций и соединений, устойчивых к вибрациям. Крепеж с высоким содержанием легирующих элементов, таких как хром, никель, титан, кобальт и ниобий, не подвержен коррозии, деформации под влияниям перепадов температур и агрессивных условий эксплуатации. Хром увеличивает твердость и прочность сплава, никель повышает устойчивость к коррозии, кобальт повышает жаропрочность и уровень сопротивления ударам, а ниобий улучшает кислотостойкость и коррозиестойкость.

Для агрессивных сред (химические производства) — 12Х17, 08Х18Н10Т, 12Х18Н10Т, 14Х17Н2, 10Х17Н13М2Т.

Для высокотемпературных условий — 2Х13, 20Х13, 30Х13, 40Х13, 08Х18Н10, 10Х11Н23Т3МР, 12Х18Н10Т, 10Х17Н13М2Т, 18Х12ВМБФР.

Для условий с пониженной температурой — 09Г2С, 20ХН3А, 12Х18Н10Т.

Для высоких динамических и статистических нагрузок — 35Х, 40Х, 20ХН3А, 38ХС.

Для фланцевых соединений — 30ХМА, 40Х, 40ХМФА, 25Х1МФ, 20Х1М1Ф1ТР, 20Х1М1Ф1БР, 45Х14Н14В2М.

Для условий с повышенной влажность (антикоррозийные свойства) — 20Х13, 14Х17Н2, 20Х17Н2, 08Х18Н10Т, 06ХН28МДТ, 10Х17Н13М2Т.

Особые физические и механические свойства крепежа зависят не только от марки стали, из которой изготовлен крепеж, но также и от нанесения на поверхность покрытия из другого металла, защищающего изделие.

Механические характеристики крепежа контролируются для проверки предела прочности на разрыв, условного предела текучести, твердости и разрушающего крутящего момента.

Гайки с насечкой, препятствующей откручиванию

При проведении строительных работ используется большое количество различных крепежных элементов. Широкое применение нашли гайки. В магазинах покупатели смогут встретить самые разные типы таких крепежей. Сегодня мы поговорим о гайках, оснащенных специальной насечкой, препятствующей откручиванию.

Описание и назначение

Такие крепежные детали представляют собой небольшие шестигранные или квадратные элементы. В их центральной части находится отверстие. Кроме того, внутренняя часть этого отверстия имеет особую форму, которая предназначена для передачи крутящего момента при помощи инструмента.

Конструкция гаек с насечкой позволяет плотно фиксировать деталь на поверхности.

Такое приспособление чаще называют фланцем. А также существуют образцы с полностью плоским элементом. Такие образцы, как правило, продаются наборами по 100, 200 или 1000 штук в одной упаковке.

Гайки со специальной насечкой, препятствующей откручиванию, считаются более надежными крепежами.

Их конструкция не будет откручиваться в процессе эксплуатации длительное время, обеспечивает прочное и крепкое соединение отдельных деталей между собой. Данные приспособления используются для соединения резьбовых предметов (винт, болт, шпилька), кабельных лотков.

Какими бывают?

Гайки со специальной насечкой, препятствующей отвинчиванию, могут быть разными в зависимости от материала и технологии изготовления.

- Элементы из нержавеющей стали. Данный материал отличается высоким уровнем прочности, надежности и долговечности. Стальные крепежи с насечкой также отличаются особой жаростойкостью, изделия легко выдержат резкие температурные перепады. Модели из нержавейки часто используют при монтаже конструкций, которые будут располагаться на открытом воздухе, так как они являются довольно устойчивыми к воздействиям окружающей среды.

Нержавеющая сталь считается экологически чистым материалом. Она не подвергается образованию ржавчины и налета даже после долгой эксплуатации.

Такая металлическая основа может быть нескольких разновидностей. Так, выделяют аустенитные стали, их делают с небольшим добавлением хрома и никеля, дуплексные стали, они делаются с теми же добавками, включая азот. Отдельно можно выделить и ферритные, мартенситные виды нержавейки.

- Гальванически оцинкованные крепежные модели. Гальваника делается при помощи нанесения на материал различных химических и металлических покрытий. При гальваническом цинковании на металле делают тонкий слой цинка в массе электролита. В процессе электролиза цинк начинает растворяться, после чего его ионы оседают на поверхность изделия.

Гальванически оцинкованная сталь обладает особой стойкостью к образованию коррозийного слоя.

Крепежи из металла с таким покрытием даже в условиях повышенной влажности и резких перепадов температур смогут долго прослужить, обеспечить крепкое и надежное соединение деталей.

- Низкоуглеродистая сталь. Данный материал представляет собой прочный сплав, который не содержит в себе легируемых компонентов. Такой вид стали делают со специальными примесями и добавлением углерода. В составе низкоуглеродистой массы есть марганец и кремний.

Этот металл отличается мягкостью, его нечасто применяют для создания крепежных элементов.

Он не обладает высоким уровнем прочности. Металл отличается малой ударной вязкостью, он довольно чувствителен к механическому старению, потому что при повторных нагрузках он будет чувствовать концентрацию напряжения. Чаще всего при изготовлении гаек из низкоуглеродистой стали применяют специальную закалку, чтобы сделать их максимально прочными и надежными.

Иногда при изготовлении таких крепежных деталей в основной сплав дополнительно добавляют бронзу либо латунь. Некоторые разновидности гаек со специальной насечкой делают из магниевой основы и дюралюминия.

Гайки также могут отличаться друг от друга в зависимости от класса точности. Выделяют следующие группы:

- класс А (данная группа относится к изделиям повышенной точности);

- класс В (гайки нормальной точности);

- класс С (модели грубой точности).

Образцы, которые относятся к классу А, проходят полную тщательную обработку. На их поверхности не должно быть никаких неровностей и других дефектов. Вторая разновидность также подвергается обработке, но при этом могут допускаться незначительные неровности. Крепежные элементы, относящиеся к последней разновидности, могут выпускаться с неточностями, они не проходят такой же тщательной обработки, как первые два типа.

Гайки различаются также в зависимости от их прочности.

Всего существует семь классов прочности: 4, 5, 6, 8, 9, 10, 12.

![]()

![]()

Данные обозначения показывают 1/100 часть предела прочности винта или болта, с которым соединяется гайка.

Размеры и вес

Все размеры указываются на упаковках с крепежными деталями. Основное обозначение относится к диаметру резьбы. Наиболее часто встречаются модели М6, М8, М10. Но также в строительных магазинах можно увидеть изделия М16 и М48.

На упаковках может указываться и масса данных крепежных изделий. Все они обладают относительно малым весом. Модели с самыми маленькими диаметрами резьбы могут обладать массой в 0,32; 0,81; 1,23 грамма. Более крупные крепежные изделия могут весить в пределах 11-64 граммов.

Советы по выбору

Перед тем как приобрести такие крепежные элементы, следует обратить внимание на некоторые нюансы.

Обязательно посмотрите на размер гайки. В данном случае выбор будет зависеть от размеров соединяемых частей.

![]()

![]()

А также учитывайте и материал, из которого произведена гайка. Наиболее прочными и долговечными являются модели, изготовленные из обработанной стали. Поверхность гаек и насечек должна быть тщательно отшлифована, на ней не должно быть неровностей, иначе это может сказаться на надежности соединения.

Качественные модели обязательно имеют специальную маркировку.

Она будет состоять из 4-х цифр и латинских букв. Расшифровка позволяет определить тип резьбы (наружная или внутренняя) и количество зазоров в ней. При выборе важно смотреть на класс прочности и точности.

Качественные изделия должны выпускаться согласно государственному стандарту (ГОСТ 50592). Зарубежные крепежи производятся в соответствии со стандартами DIN (6923), ASA и другими.

Читайте также: