Газ используемый для резки металла

Обновлено: 18.05.2024

Это название относится ко всем газам и газовым смесям, которые могут быть использованы для создания плазмы, а также для самого процесса резки. К плазменной дуге имеют отношение два основных этапа: этап зажигания и этап резки. Таким образом, плазменный газ делится на газ зажигания и газ резки, которые могут отличаться как по типу, так и по объёмному расходу.

Этот газ используется для зажигания плазменной дуги. От него зависит облегчение процесса зажигания и/или продление срока службы электрода.

Этот газ требуется для резки изделия плазменной дугой. От него зависит достижение оптимального качества реза при работе с различными материалами.

Вторичный газ – газ, образующий завихрения – вспомогательный газ

Этот газ охватывает плазменную струю, тем самым, охлаждая и обжимая её. Таким образом, он повышает качество кромок реза и защищает сопло при прожигании изделия и выполнении резки под водой.

4.2 Влияние плазменных газов на качество процесса плазменной резки

От того, какой плазменный газ используется, в наибольшей степени зависит качество и экономическая эффективность процесса плазменной резки. Разные материалы и разные толщины материалов требуют различных сред для создания плазмы. Эти среды могут быть газами, газовыми смесями и водой. В следующем разделе определяются критерии выбора, основное внимание уделяется газам.

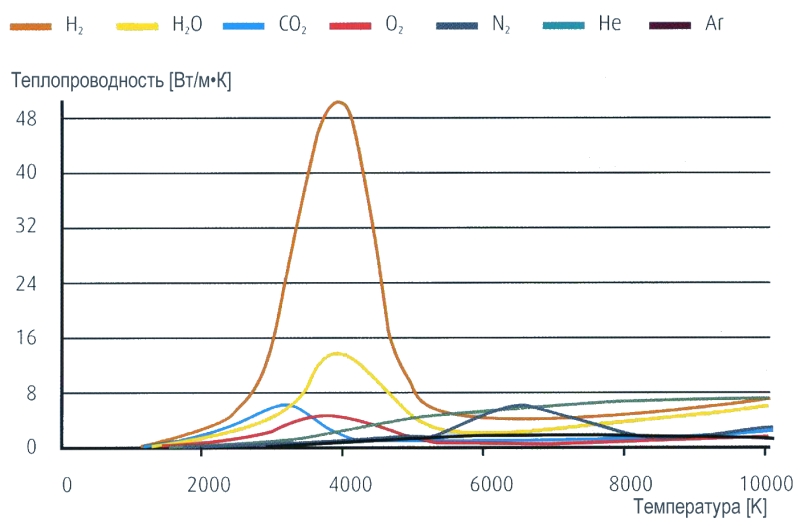

Чтобы исключить необходимость дальнейшей обработки после плазменной резки, для данного материала следует подбирать подходящий плазменный газ. При выборе газа должны рассматриваться физические и механические свойства газов. Для достижения высокой скорости резки и хорошего качества кромки реза, плазменная струя должна содержать большое количество энергии, а также обладать хорошей теплопроводностью, чтобы передавать тепло металлу, а также иметь высокую кинетическую энергию.

Химические свойства: восстановительная активность, нейтральность, окислительная активность, очень сильно влияют на форму кромок реза и, таким образом, на все последующие издержки, связанные с завершающими операциями. Поскольку плазменный газ взаимодействует с расплавленным металлом, он также может в значительной мере влиять на качество кромок реза.

Влиянию подвержены следующие показатели качества:

• закругление верхней кромки

При выборе плазменного газа всегда следует принимать во внимание следующие физические свойства:

• энергия ионизации одноатомного газа

• энергия диссоциации многоатомного газа

• атомная масса и молекулярная масса

В табл. 3 представлено сопоставление основных физических свойств газов, которые обычно используются для плазменной резки.

Таблица 3: Сопоставление основных физических свойств газов, использующихся для плазменной резки

Ar

Воздух

Энергия ионизации [эВ]

Энергия диссоциации [эВ]

Атомная масса [атомная единица массы]

Теплопроводность при 0°С [Вт/м·К]

4.3 Выбор плазменного газа, исходя из материала и используемого метода

Обычно инертные и активные газы, а также их смеси подходят для использования в качестве плазменных газов. Соответствие газов для плазменной резки в отношении их обозначения, точности смешивания и чистоты устанавливается стандартом DIN EN 439.

В качестве плазменных газов можно использовать аргон, водород, азот, кислород, смеси этих газов и воздух. Что касается их преимуществ или недостатков, ни один из описанных ниже плазменных газов не является оптимальной плазменной средой. По этой причине в большинстве случаев используется смесь этих газов. Перед тем как использовать определённую смесь газов, следует проконсультироваться у производителя, подходит ли такая смесь для данной системы. Если смеси не подходят, то это может привести к уменьшению срока службы расходных деталей или к повреждению или поломке резака.

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи.

При низкой энергии ионизации, которая составляет 15,76 эВ, аргон достаточно легко можно ионизировать. По этой причине чистый аргон часто применяется для зажигания плазменной дуги. После того как плазменная дуга прямого действия зажигается, подаётся тот газ, который является собственно плазменным, и, таким образом, начинается процесс резки. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

По сравнению с аргоном, водород имеет очень маленькую атомную массу (1) и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Диссоциация водорода начинается при температуре 2 000 К и прекращается полностью при 6 000 К. Полная ионизация водорода имеет место при температурах около 25 000 К. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Когда дуга достигает поверхности материала, происходит рекомбинация заряженных частиц, которые отдают энергию в виде тепла рекомбинации, повышая температуру расплавленного материала. Вязкие оксиды хрома и алюминия при добавлении водорода восстанавливаются, что делает расплав более текучим. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей (большое содержание энергии и энтальпия) совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию (атомная масса), а также достаточное количество тепловой энергии разрезаемому материалу.

Смеси аргона и водорода

Смеси аргона и водорода часто применяются для резки высоколегированных сталей и алюминия. Добавив всего несколько процентов водорода к аргону, можно добиться значительного улучшения в отношении скорости резания и качества кромки реза. Кроме того, восстанавливающий эффект водорода обеспечивает гладкость и отсутствие окисленного металла на поверхностях реза. Такие смеси часто применяют для резки листов, имеющих толщину до 150 мм.

Часть водорода доходит до 35% по объёму и зависит от толщины материала. Дальнейшее повышение процентного содержания водорода не даёт значительного увеличения скорости резки. Содержание водорода, превышающее 40% по объёму, может стать причиной неровностей на поверхностях реза и увеличения образования грата на нижней кромке изделия.

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом. Имея атомную массу 14, азот значительно превосходит водород, однако ощутимо уступает аргону. Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Смеси азота и водорода

Смеси азота и водорода часто используются для резки высоколегированных сталей и алюминия. Они позволяют выполнять резы с параллельными кромками при значительно более высоких скоростях резки, чем в случае аргона. Окисление на поверхностях реза также меньше, чем когда применяется чистый азот. Такие смеси, имеющие название «формирующие газы», содержат до 20% водорода.

Смеси аргона с водородом и азотом

Смеси аргона с водородом и азотом используются для резки высоколегированных сталей и алюминия. Они обеспечивают хорошее качество кромок реза и в меньшей степени формируют грат по сравнению со смесями аргона и водорода. Большинство смесей, которые обычно используются, состоят на 50 – 60% из аргона, и на 40 – 50% из азота и водорода. Процентное содержание азота обычно составляет 30%. Количество водорода зависит от толщины изделия: чем толще материал, тем больше следует использовать водорода. Добавляя азот в смесь аргона и водорода при резке высоколегированных и конструкционных сталей, можно получить кромки без грата, а также добиться большой скорости резки.

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Благодаря высокой скорости резки ширина зоны, подверженной воздействию тепла очень мала, поэтому механические свойства разрезаемого металла не ухудшаются. Высокая скорость резки объясняется протеканием химической реакции кислорода с материалом изделия.

Углекислый газ обычно не используется в качестве плазменного газа для плазменной резки. В редких случаях его используют как вторичный или охлаждающий газ.

Основными составляющими воздуха являются азот (объёмное содержание 78,18%) и кислород (объёмное содержание 20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими.

Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры. При резке алюминия кромки реза могут изменить свой цвет. Вода (пар)

При определённой температуре вода распадается на водород и кислород. Если добавляется большее количество энергии, вода подвергается диссоциации и ионизации. В случае плазменной резки с впрыскиванием воды и плазменной резки с водяным экраном, часть воды используется для передачи тепла, тогда как другая часть помогает выполнять обжатие плазменной дуги и охлаждать сопло.

| Рисунок 17: Влияние температуры на теплопроводность газа |

|

Таблица 4: Рекомендуемые сочетания газов и их влияние на качество кромки реза

Материал/толщина

Плазменный

газ

Вторичный

газ

Примечание

Конструкционная сталь от 0,5 до 8 мм

Кислород или кислород/ азот или азот

- Допуск неровности сходен с обеспечиваемым лазером

- Гладкие кромки без грата

Конструкционная сталь от 4 до 50 мм

Кислород/азот или воздух или азот

- Допуск неровности до 25 мм сходен с обеспечиваемым лазером

- Гладкие поверхности реза

- До 20 мм без грата

Высоколегированная сталь от 1 до 6 мм

Азот или азот/водород

- Узкий допуск неровности

- Гладкие кромки без грата (1,4301)

Высоколегированная сталь от 5 до 45 мм

- До 20 мм без грата (1,4301)

Алюминий от 1 до 6 мм

- Почти вертикальные резы

- Резы без грата (AlMg3)

Алюминий от 5 до 40 мм

4.4 Подача газа для машин плазменной резки

Машины плазменной резки работают с одним из нескольких отличающихся друг от друга газов. Требуемое давление в линии нагнетания и расход зависят от типа используемого оборудования. Должны неукоснительно соблюдаться условия, определённые производителем. Газ может подаваться в разных формах, например, он может быть в баллоне, в группе баллонов, либо содержаться в баках в сжиженном состоянии.

Форма, в которой подаются нужные газы, газообразное или жидкое состояние, в первую очередь зависит от того, какое количество газов необходимо. Из тех же соображений подбирается размер и тип сосуда для хранения газа. Не следует упускать из виду и экономические факторы, касающиеся конструкции системы подачи газа для плазменной резки. Количество требующейся плазмы и вторичных газов зависит от различных факторов. Оно зависит от диаметра плазменного сопла, давления газа и тока резки, и может быть в пределах от 20 до 100 л/мин. При таких условиях, в зависимости от рассматриваемой работы (работ), для подачи достаточного количества газа может оказаться достаточно и одного газового баллона, а могут потребоваться и стационарные баки. Если потребление газа составляет 200 – 300 м 3 /неделя, газ подаётся в газообразной форме, если же потребное количество больше этой величины, то используется сжиженный газ.

Если расход газа в системе плазменной резки опускается ниже величины, определённой производителем, резак может получить серьёзные повреждения. Для исключения этого первостепенную важность имеет настройка давления на величину, определённую производителем. Необходимо иметь возможность устанавливать давление, по меньшей мере, на 12 бар.

В табл. 5 приведены минимальные требования по чистоте для газов, применяющихся для плазменной резки нелегированных, низколегированных и высоколегированных сталей и алюминия. Несоответствие этим величинам может отрицательно повлиять на качество и экономическую эффективность из-за снижения скорости резки. Примечание: В случаях, когда воздух подаётся от компрессора, а не от баллонов с техническим воздухом, наиболее важным является соблюдение требований, указанных в табл. 5, которые касаются максимального размера частиц, содержания остаточного масла и точки росы, так как повышение содержания масла и влаги может сократить срок службы расходных деталей, а также повысить вероятность поломки резака.

Таблица 5: Требования к чистоте газов, использующихся для плазменной резки

99,999% (5,0) для плазменного газа или

99,996% (4,6) для газа, образующего завихрения

Сухой, без грязи, масла и воды.

Максимальный размер частиц:

0,1 мкм, класс 1 согласно ISO 8573.

Максимальное содержание остаточного масла:

0,1 мг/м3, класс 2 согласно ISO 8573.

Максимальная точка росы:

+3°С, класс 4 согласно ISO 8573

Резка металла газом

Резка металла газом – метод металлообработки, применяемый не только на крупном производстве, но также в быту, сельском хозяйстве, мелкосерийном выпуске. Это по-настоящему универсальный, простой и быстрый способ разрезать толстую металлическую заготовку без длительной настройки оборудования и больших затрат.

Для того чтобы резка металла газом выполнялась правильно, необходимо соблюдать правила, подобрать оборудование и расходные материалы, выполнить остальные условия. О том, как это сделать лучше, читайте в нашем материале.

Что собой представляет процесс резки металла газом

Газовая резка металлов в настоящее время – это достаточно простая технология, при которой работа идет без применения сложной аппаратуры и дополнительных источников энергии. Данный метод используют специалисты для проведения работ в сельском хозяйстве, строительстве и различных видах ремонта. Оборудование для газовой резки металла мобильно, быстро перевозится для использования на другом объекте.

Рассмотрим основной принцип резки с помощью кислорода. Вначале происходит разогрев материала нагревателем в среднем до температуры +1 100 °С. После чего кислород начинает подаваться в зону реза, соприкасается с раскаленной поверхностью и загорается. Стабильная подача кислорода дает мощную струю горящего газа, которая с легкостью режет лист металла.

Для успешной резки газом необходимо, чтобы материал имел температуру горения меньшую, чем плавления. Иначе расплавленный металл будет тяжело убрать из зоны реза, в отличие от сгоревшего.

Следовательно, можно сделать вывод о том, что резка металла газом происходит вследствие его выгорания в зоне действия газовой струи. Основной частью оборудования для резки газом является резак. В нем происходит создание смеси воздуха с газом за счет дозирования и последующее смешивание кислорода с парами жидкого топлива или газами. После чего резак воспламеняет получаемую смесь и дополнительно обеспечивает подачу кислорода в зону реза.

Газовая резка является одним из температурных методов обработки материалов. Ее достоинством стала большая производительность и возможность обрабатывать заготовки практически любой толщины. Один сварщик за смену в состоянии произвести резку нескольких тонн материала. Работники указывают на одно из главных преимуществ – возможность работать вне зависимости от источников энергии. Это особенно важно, когда работа ведется в полевых условиях, где отсутствует какой-либо источник питания.

Рекомендуем статьи по металлообработке

В списке металлов, в работе с которыми используется газокислородная резка, есть исключения: алюминий, нержавейка, медь и латунь.

Преимущества и недостатки технологии резки металла газом

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Резка кислородом имеет большое количество преимуществ перед иными видами. Они делают ее эффективнее экономически. Но существует ряд ситуаций, когда она просто незаменима.

Достоинствами газокислородной резки являются:

- Возможность обрабатывать заготовки большой толщины.

- Высокая сложность выполняемых резов, например, таких как многоступенчатый.

- Удобство выполнения фасонной обработки материалов, т. е. на заданную глубину, а не только сквозного реза.

- Хорошее качество реза при невысокой себестоимости обработки.

- Высокая производительность.

- Автономность и мобильность оборудования позволяет применять ее в труднодоступных местах, в том числе при сборке/разборке корпусов судов, а также сложных производственных конструкций.

Описываемая технология резки газом, помимо достоинств, имеет и недостатки, к примеру:

- Для ее осуществления сварщику требуется достаточный опыт. Специалистам с низкой квалификацией доступны только простые виды реза, например, прямая обработка тонкого листа металла.

- Опасность возникновения пожара или взрыва. Технология требует тщательных подготовительных мероприятий и последующего соблюдения правил техники безопасности при проведении работ.

- Точность реза не слишком высокая, в особенности при ручной обработке. После его выполнения заготовку, как правило, необходимо дополнительно механически доводить до соответствия ее формы и размеров чертежу.

- Термическое воздействие на заготовку иногда приводит к разным формам деформации, таким как кручение, коробление и пр. Это особенно рискованно при раскрое материала и в меньшей степени при демонтаже конструкций.

Эти недостатки способен решить иной метод – плазменная резка с помощью автоматизированных стационарных аппаратов. Однако они не мобильны и не дают возможности выполнять операции в труднодоступных местах.

Какие газы используются для резки металла

Существует несколько методов классификации газовой резки. Она происходит в зависимости от применяемых газов и прочих особенностей. Из них можно выбрать оптимальный для выполнения той или иной операции или задачи. К примеру, электродуговая резка с кислородом возможна в случае подключения аппаратуры к электрической сети. А обрабатывать низкоуглеродистые стали удобнее газовоздушной смесью с пропаном.

Среди профессионалов наиболее востребованными методами являются:

- Резка пропаном. Резка металла газом, например, пропаном, а также кислородом – пожалуй, самый популярный, но имеющий свои ограничения. Он применяется для низколегированных и низкоуглеродистых сталей, титановых сплавов. В случае наличия в составе материала легирующего компонента или углерода в количестве более 1 %, требуется применение иного метода. Резка возможна и с другими газами: ацетиленом, метаном и пр.

- Воздушно-дуговая резка. Довольно эффективным методом резки является кислородно-электрическая дуговая резка. Плавка происходит при помощи электрической дуги. Остатки же расплава убираются воздушной струей. При выполнении операции таким образом подача кислорода происходит вдоль электрода. К недостаткам этого метода можно отнести неглубокие резы. Впрочем, они компенсируются практически любой шириной заготовки.

- Кислородно-флюсовая резка. Ее особенностью является подача в зону реза дополнительного компонента – порошкообразного флюса. Он дает возможность обрабатываемому металлу стать более податливым в процессе флюсовой кислородной резки. Данный метод применяется для металлов, которые образуют твердоплавкие окислы. В процессе его применения создается добавочный тепловой эффект, при котором струя газа эффективно режет металл. Применяется кислородно-флюсовая металлическая резка для обработки меди и медных сплавов, легированных сталей, железобетона и зашлакованных металлов.

- Копьевая резка. Данный метод применяется для работы с промышленными технологическими отходами, большими массивами стали и аварийными скрапами. Особенностью является увеличивающаяся скорость выполнения работ. Технология включает применение высокоэнергетичной струи газа, что приводит к значительной экономии стальных копьев. Скорость же работы увеличивается быстрым, полным сгоранием обрабатываемого материала.

Расход газов при резке металла можно увидеть в таблице:

На показатель зависимости расхода газа от объемов работ сильное влияние оказывает выбранный метод резки. Нормы резки металла газом при использовании кислородно-флюсового метода содержат информацию о несравнимо меньшем использовании газа, чем при воздушно-дуговом.

Помимо способа обработки, расход газа и кислорода при резке металла зависит от ряда параметров, таких как:

- квалификация сварщика – неопытному специалисту потребуется большее количество газа на один метр заготовки, чем мастеру;

- параметры оборудования и его целостность;

- толщина и марка металла, из которого сделана заготовка;

- характеристики реза – ширина и глубина.

В нижеследующей таблице представлена информация, необходимая для специалиста при выполнении реза пропаном:

Основные правила резки толстого металла газом

Газокислородная резка применяется для раскроя сплавов стали толщиной от 0,5 до 6 см. Вследствие реакции окисления выделяется тепло, которое нагревает и расплавляет металл. А продукты, образующиеся из-за сгорания материала, убираются из зоны реза потоками газа.

Существует ряд требований, которые надо соблюдать в процессе подготовки и выполнения газокислородной резки материалов:

- Перед началом работ необходимо аккуратно очистить поверхность вдоль будущей линии реза на расстояние до 10–15 см. Удалению подлежат остатки старой краски, смазок, масложировых пленок. Если их оставить, то во время резки газом может произойти возгорание, а иногда и взрыв. Помимо них, необходимо избавиться от ржавчины, поскольку ее присутствие замедляет работу по причине теплоизоляционных свойств последней.

- В нижней части заготовки должно быть свободное пространство для выхода струи газа. Размер его невелик – 5–10 см. Однако его отсутствие может привести к турбулентности потока газа из-за его отражения, что крайне нежелательно, к тому же отрицательно влияет на скорость выполнения работы, а также вызывает температурную деформацию изделия.

- Угол отклонения резака от вертикали не должен превышать 5°. В противном случае форма факела искажается, точность падает, качество поверхности реза ухудшается.

- Для выполнения работ сварщику необходимы высокая квалификация и достаточный опыт. Выполнение данного требования будет гарантировать высокую производительность и точность реза.

Газ в зону реза подается с помощью запорных вентилей: одним общим и двумя запорными. Использование двух разных запорных вентилей помогает быстро управлять составом смеси и перенастраивать оборудование для резки металла газом.

На рукоятке резака находятся три патрубка с разъемами. Именно с их помощью в зону реза попадают газ для сварки и резки металла: ацетилен или пропан, кислород, а также жидкость для охлаждения. Давление газов при резке металла устанавливается на редукторе баллона. Оно должно быть ≤ 12 атм.

Подача кислорода в факел резака начинается после поджога последнего. Пропан, сгорая, выделяет тепло, которое нагревает изделие, и начинается его окисление. Процесс происходит достаточно быстро. Заготовка режется (прожигается) струей раскаленного газа (кислорода), одновременно этот же поток выметает частицы расплава в образовывающийся рез.

Условия резки металла газом и кислородом

Рассмотрим обязательные условия успешной обработки материалов методом газокислородной резки:

- Температура горения металла в среде кислорода, которая также обозначается как Твоспл, должна быть ниже Тплав (температуры плавления). Разница температур не должна быть ниже 50 °С. В противном случае возможно вытекание расплава, а также увеличение ширины реза. Например, конструкционные сплавы имеют Твоспл, равную +1 150 °С, в то время как Тплав равна +1 540 °С. Температура плавления снижается с возрастанием количества углерода, что затрудняет обработку высокоуглеродистых сплавов, а также чугуна простым резаком.

- Температура плавления заготовки должна быть выше температуры плавления поверхностных оксидных пленок. Такая пленка является тугоплавкой и не дает кислороду достигнуть поверхности металла, в результате чего его горение не может начаться. Например, температура плавления оксида хрома равна +2 270 °С, а конструкционной стали – +1 540 °С. Специалисты рекомендуют в таком случае использовать порошок флюса. Между ним и поверхностной пленкой начинается реакция, превращающая последнюю в продукт с пониженной температурой плавления.

- Появляющиеся в ходе резки газом оксиды должны иметь высокий показатель жидкотекучести. Иначе расплав будет облеплять края реза, мешая работе и не давая основному материалу гореть. Повысить текучесть оксидов можно с помощью специально подобранных флюсов. Однако такое вмешательство делает резку газом существенно дороже.

- Обрабатываемая заготовка должна иметь невысокую теплопроводность – иначе не будет происходить возгорания материала в зоне реза из-за отведения из него тепла. Работу либо вообще нельзя будет вести, либо она будет постоянно прерываться, из-за чего норма расхода газов при резке металла повысится, а следом снизится качество реза и его точность.

Перед тем как начнется резка металла природным газом, необходимо подготовить следующую аппаратуру:

- Емкости, содержащие газ.

- Шланги для подключения газа.

- Резак.

- Определенного размера мундштук.

- Редукторы, контролирующие объем и регулировку.

Перечисленная аппаратура не зависит от ее производителя и имеет стандартную маркировку вентилей.

До работы допускаются только сварщики, прошедшие инструктаж, о чем произведена запись в специальном журнале, и успешно сдавшие зачеты о знании теории и практики резки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Резка трубы газом

Резка трубы газом востребована на рынке металлообработки, так как является одним из наиболее применимых способов резки. Посредством такого метода разрезаются трубы любого диаметра с толщиной стенок до 300 мм.

Существуют разные способы резки трубы с применением газа, для этого используется различное оборудование. О том, как осуществляется данный процесс и какие нюансы необходимо учитывать при подготовке и выполнении работ, читайте далее.

Что такое резка трубы газом

Газовая резка металла (кислородная/автогенная) представляет собой процесс разрезания стальных или металлических заготовок поступающим из специального аппарата кислородным потоком. Металл раскраивается и режется за счет высокотемпературной смеси горючего газа и кислорода, которая подается на обрабатываемый участок изделия.

Сначала заготовку нагревают до температуры +1 300 °С за счет воздействия открытого пламени, после чего на нее направляют кислородную струю, разрезающую металл согласно заданной схеме. Благодаря современным технологиям работать можно с металлическими листами толщиной до 300 мм, а в ряде случаев и до 1 000 мм, независимо от их конфигурации.

При резке газом незначительное количество металла сгорает. Образующиеся под воздействием кислорода окислы (шлак) выдуваются из заготовки кислородной струей.

Резка труб газом подходит для работы с теми металлами, которые под воздействием кислорода воспламеняются при более низкой температуре, чем температура плавления. В качестве примера такого материала можно привести низкоуглеродистую сталь, плавящуюся при температуре +1 500 °С, а воспламеняющуюся при +1 300 °С. Аналогичным образом ведут себя некоторые другие металлы и сплавы, бетон и железобетон. У других металлов (алюминия, чугуна, меди, нержавеющей стали, ряда цветных металлов) температура плавления ниже температуры горения.

Резка труб газом характеризуется:

- невысокой стоимостью;

- отсутствием необходимости в дополнительной обработке краев разреза;

- возможностью обработки изделий под разными углами;

- работой с изделиями независимо от их толщины, включая трубы большого диаметра.

В процессе обработки используются два вида газов: кислород, с помощью которого и выполняется резка металла, и горючий газ (пропан, ацетилен, нефтяной газ, метан, бензин), использующийся для нагрева заготовки.

Основные методы резки трубы газом

Такой метод резки труб газом подходит для изделий большого диаметра, изготовленных из чугуна, нержавеющей и низкоуглеродистой стали. В основе метода лежит прижимание к обрабатываемой поверхности копья, нагретого до температуры плавления материала заготовки. Широко применяется в таких сферах, как машиностроение и металлургия.

Для резки труб, изготовленных из высоколегированных хромистых и хромоникелевых сплавов, используется кислородно-флюсовый способ. Его отличительной чертой является введение в струю кислорода порошкообразного флюса, выступающего в качестве дополнительного источника нагрева.

Трубы разрезаются электрической дугой. Газ при этом поступает вдоль электрода.

Обработка титановых заготовок, труб, выполненных из низколегированных и низкоуглеродистых стальных сплавов, осуществляется с использованием пропана. Максимальная толщина обрабатываемых изделий не может превышать 300 мм.

В процессе кислородной резки некоторое количество материала сгорает, образуя окислы (шлак), выдуваемые кислородной струей. Этот способ используется для металлов, которые воспламеняются при более низкой температуре, чем температура их плавления.

Например, низкоуглеродистая сталь плавится при температуре +1 500 °С, в то время как гореть она начинает уже при +1 350 °С. У большей части высоколегированных сталей и цветных металлов, чугуна температура горения превышает температуру плавления.

Для поставки кислорода используются стальные баллоны голубого цвета объемом 40 л и весом 67 кг. Кислород в баллонах сжижен под давлением 150 кгс/см 2 .

Для поставки ацетилена используются баллоны белого цвета объемом 40 л или 50 л, диаметром 219 мм, весом 52 кг или 64 кг соответственно. На баллоны наносится надпись «Ацетилен». Газ сжижен под давлением 16 кгс/см 2 . Кроме того, возможно получение газа из карбида кальция при помощи ацетиленовых генераторов. Для получения 230–280 л газа необходим 1 кг карбида кальция.

Помимо ацетилена, при кислородной резке используются пропанобутановая смесь, метан, пары керосина, бензина.

Поскольку отличительной чертой смеси горючих газов с воздухом и кислородом является их взрывоопасность, резка труб газом должна выполняться в хорошо проветриваемых и вентилируемых помещениях.

В процессе добычи и переработки нефти и нефтяных газов образуются пропанобутановые смеси, используемые при кислородной резке. Газовая смесь сжижается под давлением от 1 до 8 кгс/см 2 . Для хранения и транспортировки используются тонкостенные стальные баллоны красного цвета объемом 40–55 л, в которых газ находится под давлением не более 17 кгс/см 2 .

Испарение 1 кг сжиженной газовой смеси приводит к образованию 500 л газа.

Основу природных газов, которые получаются при разработке газовых месторождений, составляет метан с небольшой примесью других газов (соотношение составляет примерно 90 % метана и 10 % иных примесей). Чаще всего газы поставляют на места использования по газопроводам, реже – транспортируют в баллонах красного цвета.

Для ацетилено-кислородной сварки и резки труб газом необходимы:

- ацетиленовые генераторы или баллоны с газом;

- кислородные баллоны;

- редукторы, снижающие давление;

- газовые горелки или резаки.

Ацетиленовые генераторы преобразуют карбид кальция в ацетилен под воздействием воды.

Кислород и горючий газ смешиваются в газосварочных горелках в пропорциях, обеспечивающих устойчивое сварочное пламя. В зависимости от принципа действия горелки могут быть инжекторными и безынжекторными.

В отличие от горелок, резаки для кислородной обработки труб дополнены трубкой и вентилем режущего кислорода, а также специальной головкой с несколькими соплами. Резаки классифицируются в зависимости от используемого газа (могут быть ацетиленовыми, для газов, используемых вместо ацетилена, для жидких горючих), а также в зависимости от принципа действия (могут быть инжекторными и безынжекторными).

Чаще всего для резки труб газом пользуются универсальными ацетилено-кислородными устройствами РР53, а также вставными ацетилено-кислородными резаками РГС53 и РГМ53, дополняющими горелки ГС53 и ГСМ53. С помощью вставных резаков облегчается выполнение монтажных и строительных работ, требующих попеременного применения как сварки, так и резки.

Для снижения и поддержания давления сжиженного газа в баллоне до необходимого для работы уровня используются редукторы.

Какое оборудование применяется для резки трубы газом

Обработку металлов выполняют ручным и автоматизированным способами. В первом случае применяется оборудование, предназначенное для резки труб газом.

Газопламенная резка труб производится ручным способом по разметке при помощи специального оборудования, а также на автоматических станках. Для ручной обработки используются ручные ацетилено-кислородные, бензино- и керосинокислородные резаки. Данный процесс достаточно трудоемок и требует от мастера высокой квалификации.

Для заготовок, полученных в результате ручной резки труб газом, характерны неровные края, неправильные углы и формы фасок под сварку. В связи с этим соединение труб и деталей затруднено. По окончании ручного процесса необходима дополнительная обработка кромок, в течение которой им придается нужная форма и размеры. Такая обработка осуществляется с помощью пневматических зубил, шлифовальных машинок и напильников.

Автоматическая резка труб газом более эффективна. Во время обработки используются специальные полуавтоматические приспособления или станки. Такие установки отличаются простыми конструкциями, легкостью обслуживания, небольшим весом, что позволяет пользоваться ими не только в стационарных условиях.

При оборудовании цехов трубозаготовительных баз и заводов используют стационарные станки, предназначенные для резки труб газом.

Принцип работы станка заключается в следующем. Пневмоцилиндр прижимает обрабатываемую заготовку верхним роликом к ведущим роликам фрикционного вращателя. Такое оборудование позволяет работать с трубами разного диаметра без перенастройки. Резак, расположенный на одном рычаге с верхним прижимным роликом, автоматически подводится и отводится от детали.

Эффективность и производительность оборудования увеличена за счет автоматизации основных и вспомогательных операций. Управление станком осуществляется с общего пульта мастером-газорезчиком.

Если необходима магистральная прокладка труб, используется автоматизированное оборудование с несколькими режущими головками. Такой способ обработки отличается высокой точностью и скоростью работы.

Самое простое оборудование, позволяющее выполнять газовую резку труб, включает:

- газовую горелку;

- регулятор давления;

- шланги;

- смесители;

- газовые баллоны.

Газосварочная горелка представляет собой резак, смешивающий кислород и горючий газ в нужном соотношении, создающий и поддерживающий постоянное пламя для резки.

Резак оснащен специальной головкой с определенным количеством сопел. Внешние сопла смешивают горючий газ (ацетилен, пропан, метан) и кислород, нагревая заготовку до нужной температуры. Центральное – подает кислородную струю, разрезающую трубу.

Обработка невозможна без газовых баллонов (кислородного и с горючим газом), двухслойных резиновых шлангов диаметром от 6 до 12 мм, подающих газ. Шланги рассчитаны на воздействие температуры до -30…- 35 °С.

Пошаговая инструкция по резке трубы газом

Резка труб газом требует предварительной подготовки, снижающей вероятность повреждения оборудования, заготовок, травмирования резчика.

Подготовка включает:

- Визуальный осмотр баллонов, соединительных шлангов, крепежных элементов, горелки. Оборудование не должно иметь внешних повреждений, видимых дефектов.

- Оценку запаха воздуха, позволяющая определить утечку газа. Горелка соединяется с баллонами шлангами, зажимаемыми хомутами. Горючий газ не должен прорываться из емкостей.

- Осмотр резиновых уплотнителей. Наличие трещин, измененная форма требует немедленной замены их новыми.

- Визуальный осмотр баллонов и другого оборудования, в процессе которого необходимо установить отсутствие жировых пятен, потеков масла. Даже незначительное количество масла может спровоцировать взрыв.

Резку труб газом осуществляют в соответствии с инструкцией. Необходимо:

- открыть кислородный вентиль;

- открыть вентиль на баллоне с горючим газом;

- поджечь газовую струю, выходящую из сопла горелки;

- отрегулировать скорость газового потока при помощи вентилей;

- нагреть металлическую заготовку до изменения ее цвета на соломенный;

- открыть кислородное сопло на горелке и выполнить непосредственно резку;

- после обработки в первую очередь перекрыть баллон с горючим газом, затем с кислородом.

Какие машины применяются при резке трубы газом

Аппаратура для резки труб газом должна быть:

- портативной, иметь небольшие размеры;

- разборной;

- простой в обслуживании;

- позволять работать при минимуме обслуживающего персонала.

Один из недорогих станков – «Орбита» – позволяет работать как в стационарном цехе, так и на производственных участках.

Среди иностранных аппаратов стоит отметить немецкие станки ZINSER, выпускаемые как с ручным, так и с электрическим приводом.

Аппараты серии CG2 (к примеру, CG2-11G, CG2-11 и т. п.) схожи со станками «Орбита», но у них нет направляющих бандажей.

Важно иметь в виду, что при отсутствии опыта работы с подобным оборудованием его самостоятельное использование для резки труб газом может быть опасным, поэтому оптимальным вариантом будет обращение к специалистам.

Каким газом резать металл: азот, кислород или воздух?

В этой статье мы постараемся максимально подробно рассмотреть все плюсы и минусы, выгоды и слабые места резки металлов различными газами: с помощью азота, кислорода и воздуха. Посмотрим какой газ лучше всего подходит для резки металла, действительно ли воздух бесплатный и какие бывают минусы при работе с каждым из газов.

Виды газов для резки металла

Для начала определим, что газом мы именуем и азот и кислород и воздух, воздух тоже газ.

При резке лазером (причём хоть СО2, хоть волоконным) через сопло вместе с лазером подаётся газ для того чтобы удалить из зоны резки продукты горения или помочь лазеру обрабатывать материал.

Если речь об азоте или кислороде то есть много способов хранения и подачи газа в станок, самый основной — баллон с газом, на баллон накручиваем редуктор для регулировки давления и от редуктора ведём шланг на станок.

Воздух

Компрессор это устройство подачи ВОЗДУХА. То есть только воздуха. Воздухом можно резать небольшие толщины, в среднем до 2-3мм. Система фильтрации нужна для того чтобы воздух который через компрессор идёт на станок был чистым, без воды или масла.

Если система фильтрации плохая то из компрессора вместе с воздухом летят мелкие частицы воды и масла, они оседают на защитном стекле лазерной головы и стёкла быстро выходят из строя. Также загрязняется вообще весь воздушный тракт станка и головы.

Но и это еще не все, в некоторых станках воздух используется еще и для работы пневматических систем, так что стоит разграничивать подачу воздуха к станку для резки и для работы пневматики.

Там чаще всего внутри станка уже стоят нужные очистители, дополнительно не надо ничего.

Кислород или азот для резки металла?

Кислородная резка самая дешёвая. Азотная резка намного дороже, но при обработке практически всех металлов, кроме черных, мы используем азот, если хотим сохранить свойства металла.

Кислородом НЕЛЬЗЯ резать нержавейку. Если мы будем ее резать кислородом, то материал по сути будет гореть, ведь горение — это ни что иное, как окисление при высокой температуре, а кислород – катализатор горения. Таким образом из нержавейки мы делаем ржавейку, окисляем её, то есть попросту убираем все её нержавеющие свойства.

А азот – негорючий газ, он инертный, в нем ничего не горит, он выполняет другую функцию – предохраняет металл от окисления, охлаждает его и удаляет продукты горения из зоны реза.

Кислородом обычно режут черные металлы.

Чернуху можно резать и азотом, но это будет слишком дорого и невыгодно, а так как она не имеет нержавеющих свойств, то нет смысла и сохранять их.

Ещё один нюанс – азотом мы режем всё, кроме титана, который при лазерной резке вступает с азотом в реакцию, крошится, теряет свою структуру и свойства. Для резки титана нужен аргон.

Давление газа при резке металла лазером

Итак, на станке есть два гнезда подключения вспомогательного газа — нерегулируемый тракт для азота или воздуха и кислородный тракт с регулятором давления.

Первый идёт напрямую в рабочую голову: то есть как на баллоне на редукторе выставил давление, так оно и работает.

А второй – кислородный тракт требует очень точной регулировки давления, поэтому здесь и стоит специальный регулятор производства японской фирмы SMC. Он позволяет выставлять точные параметры давления резки напрямую из программы.

Когда мы режем материал, его необходимо сначала пробить. В момент этого пробоя давление должно быть 0,15-0,2 МПа, а в процессе резки – достаточно 0,5-0,6 МПа и станок должен регулировать это расхождение в давлении.

Если кислородом пробивать материал с таким же давлением, с каким режешь, то полетят брызги расплавленного металла, т.к. кислород, как мы выяснили выше – катализатор горения. С азотом таких заморочек нет, можно поставить условные 2 МПа и пробивать и резать на одном и том же давлении.

Регулятор давления газа в металлорезе

Возвращаясь к регулятору давления — на него нельзя подавать более 1 МПа, в лучшем случае он просто будет спускать переизбыточное давление и у вас будет перерасход кислорода, в худшем случае - просто выйдет из строя.

Для резки азотом нормальное давление — 1,6-1,8 МПа, а с кислородом — 0,5-0,6 МПа, т.е. расход газа практически в три раза меньше.

Однако, несмотря на то, что кислородная резка дешёвая – она сложная и требует опыта в настройке параметров.

Чуть-чуть отклонение по давлению, не тот диаметр сопла – и у тебя будет плохой рез.

Но если уметь работать с кислородом, то он получается эффективнее и дешевле, чем азот или воздух.

Кстати про воздух: в чём здесь подвох?

Воздух для резки металла

Если вы собираетесь резать на воздухе, вам нужно озаботиться хорошей системой фильтрации, стоимость которой порой может достигать стоимости самого компрессора.

Люди думают, что я сейчас схвачу Бога за яйца, не буду платить за газ, заплачу один раз за компрессор и все – дёшево и сердито. Но на самом деле нет, воздушная резка тоже стоит денег.

Минусы использования воздуха для резки металла

Просто вложения разовые и большие. Да и компрессор тоже нужно обслуживать – менять масло. И бывает, что фильтры тоже выходят из строя, три месяца нормально работает, потом раз – начал плеваться. Конденсат с ресивера летит, вот это вот всё. И если ты один раз засорил тракт, потом поставил воздух с нормальными фильтрами, это всё равно не поможет, потому что придётся чистить сам тракт, продувать его спиртом.

При работе с воздухом, нужно очень сильно очищать и осушать воздушный тракт, потому что любая влага и масло, которые будут лететь из компрессора, будут оседать на защитных стёклах и придётся менять их по несколько раз в час.

Для нормальной резки воздухом нужно давление 1,6-1,8 МПа, но чтобы после всех осушителей и систем фильтрации добиться такого давления на выходе, до фильтров должно быть 20-25 атмосфер. А такой компрессор уже стоит нормальных денег. Поэтому стоимость компрессора с хорошей системой осушителей будет стоить достаточно дорого.

Подумайте, может вам выгоднее взять газификатор с азотом и просто заполнять его один раз в месяц?

Резюмируем по воздуху

Воздух актуален только если вы режете не больше 1,5 мм и если не гонитесь за цветом кромки.

Воздух – это не бесплатно. Это сложно и дорого. Чтобы вся эта система нормально работала, в неё стоит хорошо вложиться. Если вы режете то чернуху, то нержавейку, то одно, то другое – то лучше работайте на газах.

Газовое оборудование и оборудование рабочего места на металлорезе

- Газ может поставляться в баллоне 40 или 70 литров. Это не очень удобно, так как их приходится часто менять и тратить на это дополнительное время.

- Бывает матрица баллонов — 25 баллонов, обвязанных шлангами. Матрицы баллонов хватает на дольше, но она занимает больше места и сложнее в заправке и транспортировке.

- Может быть газификатор — это большой баллон, в котором газ содержится в жидкой форме. Именно поэтому газ из газификатора очень чистый. К тому же он экономичней.

Не стоит гнаться за чистотой газа три девятки (99,999%), четыре девятки (99,9999%). Девяносто девять сотых (99,99%) – этого уже достаточно. Остальное – избыточно, это финансово не целесообразно и будет стоить космических денег. ОЧ (оч чистый) или ОСЧ (особо чистый) – этого достаточно, потестите и определитесь что вам больше подходит.

В следующей статье мы поговорим про систему управления, программное обеспечение и покажем вам самые крутые функции металлореза, которые значительно упрощают рабочий процесс.

Сервис и ремонт лазерного станка по металлу

Многие могут продать металлорез, но не у всех есть такой опыт и багаж знаний как у наших менеджеров и сотрудников сервисной службы.

Возможно в этой статье было много непонятных для вас терминов, не пугайтесь, мы доступно расскажем вам обо всех нюансах и научим правильно работать на станке. Наше обучение длится три дня, за это время вы узнаете всё что нужно о строении станка и его обслуживании, мы научим вас подбирать настройки под разные типы материалов разной толщины и покажем, как работать с режимами резки, которые упрощают работу и помогают экономить время и материалы.

Мы имеет успешный опыт работы с различными производствами и поэтому можем многому вас научить, поделиться опытом и дать вам уникальные советы, как оптимально настроить ваше производство.

Читайте также: