Горячее цинкование листового металла

Обновлено: 04.07.2024

Цинкование относится к анодным покрытиям металла, когда на обрабатываемую поверхность наносится материал, имеющий меньший электродный потенциал. Этот способ промышленной обработки металлических поверхностей является очень распространенным методом защиты металла от негативного воздействия окружающей среды. Технология цинкования металла зависит от параметров обрабатываемого изделия и предлагаемых условий эксплуатации. В нашей статье мы подробно разберем все разновидности и особенности этой технологии.

Технология гальванического цинкования металла

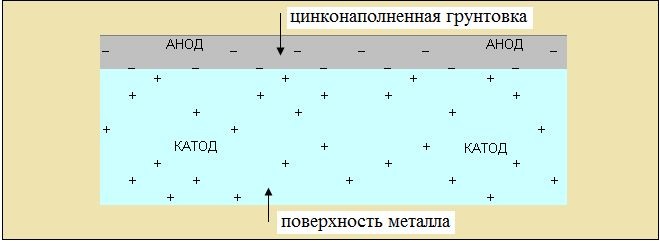

Одним из популярных видов цинкования является гальваническое цинкование. Согласно технологии, электрохимический процесс протекает в специальном барабане. В результате получают белое, голубое, радужное или матово белое покрытие толщиной 10–20 мкм. Из-за столь малой величины покрытие используется в основном с декоративной целью.

Достоинствами гальванизации металла можно считать равномерность покрытия, его хорошие декоративные свойства, точность размеров и высокая производительность метода. Среди недостатков выделяются слабые защитные свойства и, соответственно, низкая устойчивость к коррозии, а также высокая вероятность повышения водородной хрупкости металла, обусловленная анодированием.

Основной сферой применения данного метода является обработка крепежных деталей, стальной сетки и гвоздей с целью защиты от коррозии. Выбор технологии гальванизации объясняется низкой себестоимостью процесса, высокой производительностью агрегатов, выполняющих обработку, и достаточным уровнем защиты крепежа.

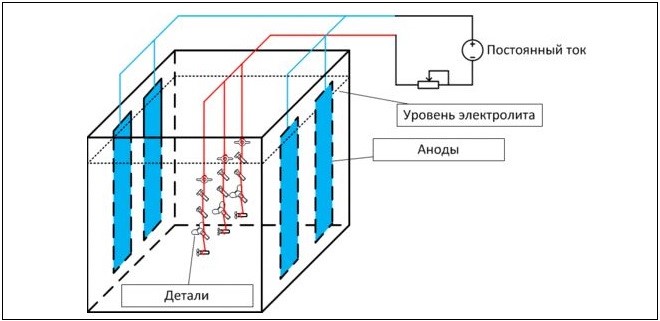

Технология электролитического цинкования основывается на электролизе.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Сутью данного химического процесса является погружение стальных деталей в ванну с электролитом и чистым цинком. Затем к стальным деталям и к цинку подводится ток при помощи электродов. Цинк находится в специальных сетчатых секциях в виде шаров, пластин или любой другой формы.

В процессе электролиза происходит растворение цинка (он является анодом). В результате ионы цинка оседают по всей поверхности стальной детали, создавая гальваническое покрытие. Его толщина может варьироваться от 4 до 20 мкм.

Растворение анода в процессе электролиза вызвано пропусканием электротока с катодной плотностью 1-5 А/дм.

Технология гальванического цинкования металла может выполняться тремя способами: щелочным, цианидным и кислотным.

Самой распространенной технологией является цинкование в слабокислых электролитах. При помощи данной технологии достигается хороший внешний вид цинкового покрытия и высокая степень укрываемости. Помимо этого, снижается водородная хрупкость металла. Это касается углеродистых и легированных сталей. Посредством метода гальванизации можно обрабатывать чугунные и стальные изделия сложной формы.

Технология предусматривает предварительную очистку поверхности от смазки, коррозии, окалины. Затем следует процесс нанесения цинкового покрытия. Для закрепления его осветляют (травят в слабом растворе азотной кислоты) и проводят пассивацию, в результате которой цинковое покрытие становится более стойким к негативному воздействию окружающей среды, также повышаются его декоративные качества (придается блеск и нужный цвет).

Технология горячего цинкования металла

Технология горячего цинкования отличается от других способов обработки металла несомненными достоинствами:

- Данная технология позволяет обрабатывать детали из металла очень сложной геометрической формы. Так, широкое распространение получила оцинковка труб.

- Если произошло механическое повреждение цинкового покрытия, то запускаются процессы самовосстановления. В некоторых случаях постороннее вмешательство даже не потребуется.

- Технология цинкования металла горячим способом приводит к созданию покрытия, особо устойчивого к воздействию жидкой среды. Если сравнивать этот метод с другими методами оцинковки, то устойчивость покрытия будет выше в 6 раз. Такие свойства позволяют использовать технологию с целью обработки труб и разного рода емкостей.

- С помощью этой технологии можно избавиться от различных дефектов обрабатываемой поверхности (поры, раковины и пр.).

- Горячее цинкование позволяет получить детали с надежным покрытием, эксплуатация которых экономически гораздо выгоднее. Такие изделия не надо будет регулярно красить или еще как-то защищать от вредного воздействия окружающей среды. Соответственно, это оптимальная технология для обработки элементов, которые в дальнейшем будут расположены в труднодоступных местах (под землей, в стенах и т. п.).

У этой технологии есть и свои недостатки. Самым весомым из них является то, что можно обработать заготовку только определенного размера, поскольку все зависит от габаритов емкости, куда погружается деталь. В условиях производства есть возможность решать данную проблему за счет использования агрегатов непрерывного горячего цинкования (АНГЦ).

Рекомендуем статьи по металлообработке

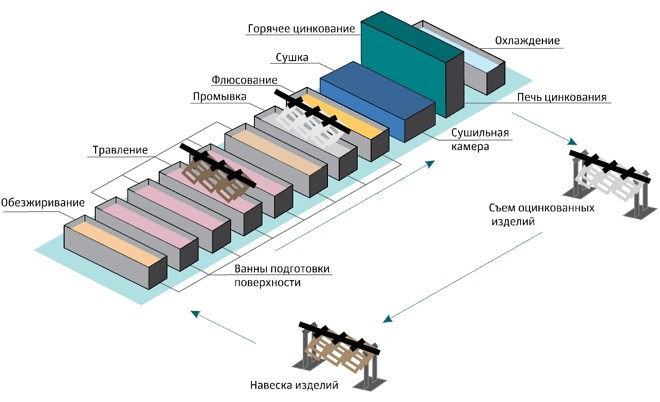

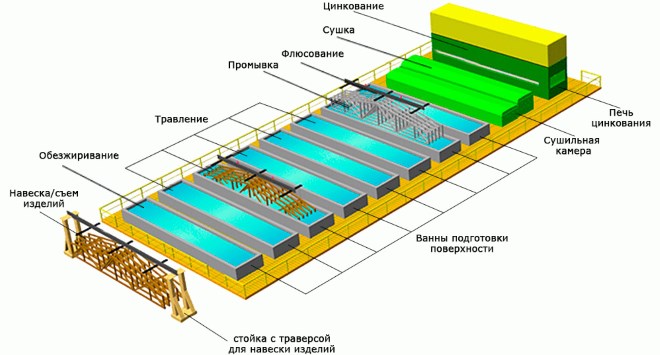

Технология горячего цинкования предполагает два этапа:

- Проводится подготовка изделия к обработке.

- Изделие окунается в расплавленный цинк, находящийся в специальной емкости, где происходит обволакивание металла цинком.

Технология цинкования металла этим способом полностью регламентируется ГОСТом 9.307-89.

В этом стандарте предписано обязательно уделять внимание подготовке поверхности перед проведением процедуры нанесения цинкового покрытия горячим способом. Предварительная подготовка поверхности должна в себя включать несколько этапов:

- тщательная механическая обработка;

- обезжиривание поверхности;

- промывка после обезжиривания;

- травление проблемных участков;

- промывка после травления;

- флюсование поверхности;

- окончательная просушка.

Механическая обработка позволяет устранить все следы загрязнений, окисления, ржавчины и шлаков. Согласно ГОСТу, обязательно удаляются все острые кромки и углы механическим способом. С этой целью могут быть применены пескоструйные установки, обычно имеющиеся в арсенале крупного производства.

Для обезжиривания используют специальные химические реагенты. Перечень подходящих для этих целей средств приведен в соответствующем ГОСТе. После обезжиривания остатки средства удаляют с поверхности изделия путем промывки.

В ГОСТе четко сказано о недопустимости наличия на обрабатываемых изделиях окисленных участков или старого цинкового покрытия. Если таковые все же есть на металлической поверхности, необходимо их обработать методом травления с применением соляной кислоты. Процесс выполняется при комнатной температуре. Концентрация кислоты зависит от степени загрязнения поверхности окислами или коррозией.

После травления также необходимо промыть изделие для удаления остатков химических средств, использовавшихся при очистке.

Технология цинкования металла горячим способом допускает среди подготовительных работ применение флюсования материала. Эта операция предотвращает окислительные процессы на поверхности и повышает сцепление наносимого покрытия с самим металлом. Для выполнения флюсования необходима температура +60 °С. Флюс наносится тонким слоем на поверхность детали. Обычно он состоит из хлорида аммония и цинка, смешанных с водой в соотношении 500 г на 1 л.

Технология цинкования металла предполагает использование специального оборудования, например, линии горячего цинкования или емкости с расплавленным цинком, куда опускают обрабатываемое изделие. Если используется простой способ и цинк находится в емкостях в расплавленном виде, то необходимо соблюдение определенной температуры для поддержания расплава. Температура зависит от габаритов обрабатываемого изделия и в среднем находится в диапазоне +420…+455 °С.

При использовании такого простого оборудования для обработки заготовок погружным методом следует соблюдать ряд условий на производственном участке:

- Должна быть установлена мощная вытяжка для удаления паров, образующихся во время цинкования.

- Скорость погружения изделия в расплав и длительность выдержки в нем должны регулироваться специальным оборудованием.

- Важно обеспечить качественное охлаждение обрабатываемого изделия после обработки цинком.

Если обработке горячим способом подвергаются метизы, то операции выполняются в следующей последовательности:

- Заготовка погружается в цинковый расплав, находящийся в специальной емкости.

- Выдерживается в емкости на протяжении 4–10 минут.

- Заготовка извлекается из емкости. Скорость извлечения может оказать влияние на толщину формируемого покрытия.

- Затем выполняется охлаждение заготовки естественным путем или принудительным способом.

Технология холодного цинкования металла

Метод холодного нанесения цинкового покрытия иногда оказывается более предпочтительным, чем горячего. Основными достоинствами способа холодной защиты металлов можно считать следующие факторы:

- высокий уровень адгезии покрытия, что позволяет добиваться хорошего сцепления различных лакокрасочных средств с оцинкованной поверхностью;

- нет жестких требований по геометрической форме изделия, подвергаемого обработке;

- не требуется серьезных финансовых затрат на проведение предварительной обработки изделия перед оцинковкой;

- изделия с цинковым покрытием, нанесенным холодным способом, хорошо поддаются сварочным работам;

- выполнить оцинковку холодным способом можно даже в бытовых условиях, воспользовавшись малярным валиком, кисточкой или распылительным устройством;

- данный вид работ можно выполнять непосредственно на месте, что позволяет исключить работы по демонтажу конструкций, ее транспортировке на производство и обратно.

Помимо этого, наносить защитный оцинковочный состав холодным способом можно при температуре от -20 до +40 °С. Конечно, есть и недостатки использования данного метода обработки металлов, основным из которых является слабая стойкость к механическим повреждениям поверхности изделия. В некоторых случаях подобным минусом можно пренебречь, поскольку всегда есть возможность заново нанести цинковое покрытие на это же изделие.

Указанная холодная технология цинкования металла выполняется посредством разных антикоррозийных составов. ГОСТ 9.305–84 описывает их структуру и свойства. В нем приводятся характеристики всех существующих неорганических (неметаллических и металлических) покрытий, наносимых посредством химической и электрохимической обработки металла. Согласно стандарту, холодные составы для цинкования применяются на любых металлах, за исключением сплавов магния и сталей повышенной прочности.

По технологии холодного цинкования, большое внимание уделяется предварительной обработке металла до момента нанесения защитного состава. Вся работа выполняется в соответствии с ГОСТом, где прописан каждый этап:

- сначала с металла устраняются любые загрязнения, следы закоксованности и соли путем смыва с поверхности;

- чтобы придать поверхности определенный уровень шероховатости и устранить окалину и ржавчину, производится очистка гидроабразивным, гидродинамическим или абразивоструйным способом;

- затем необходимо просушить поверхность, если она подвергалась воздействию воды;

- финишную очистку делают только ручным способом, механически удаляя заусенцы, варочные брызги, острые кромки и углы;

- завершается подготовка обеспыливанием поверхности металла, что выполняется при помощи струи воздуха под большим давлением.

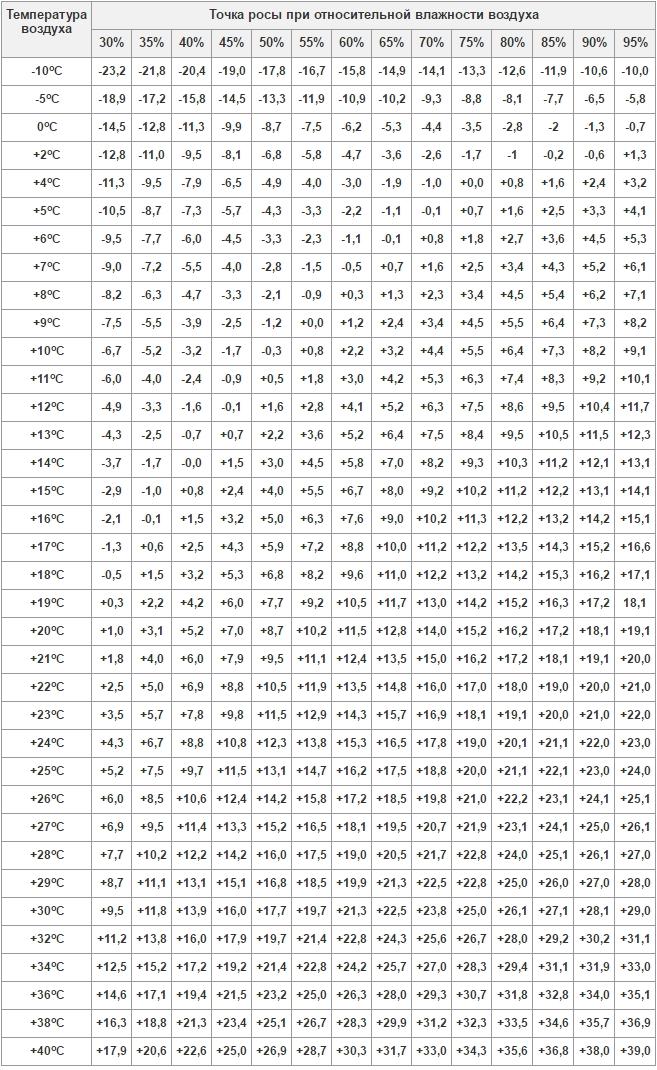

Выполнив предварительную очистку и проверив ее качество, начинают наносить специальный состав для холодного цинкования металла. В соответствии с технологией, необходимо соблюдать определенную температуру воздуха. Для каждого защитного состава она указывается производителем в инструкции. Что касается температуры самого изделия, то поверхность должна быть на 3 градуса теплее точки росы. В противном случае велика вероятность появления влаги на поверхности, что значительно снизит качество защитного покрытия.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Методы цинкования металла

Металл подвержен коррозии, поэтому одной из важнейших проблем является его защита от коррозионных процессов. Решить этот вопрос – значит обеспечить металлическому изделию долгий срок службы. Покрытие слоем цинка – это наиболее распространенное средство защиты от коррозии на сегодняшний день. Известные методы цинкования металла мы разберем в этой статье.

Зачем цинкуют металл

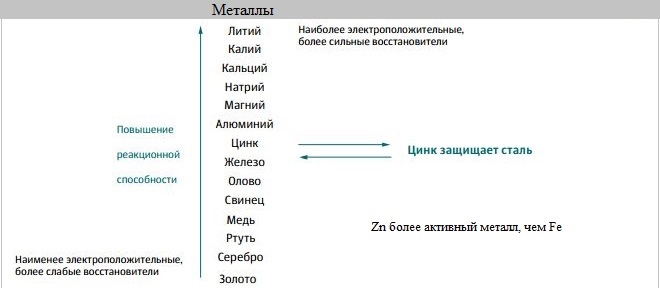

Стальные изделия, как известно, очень уязвимы для коррозии, особенно при использовании во влажной среде. Оцинковка стали дает этому металлу надежную защиту от разрушения. Цинк, вступая в реакцию со сталью, образует с ним гальваническую пару и приобретает большую, чем у стали, степень электроотрицательности.

Первый удар агрессивных факторов принимает на себя именно цинк, сталь же в реакцию не вступает и остается под защитой цинкового покрытия. Соответственно, антикоррозионная защита будет действовать до тех пор, пока оцинковка окончательно не разрушится. Но даже в тех местах стальной поверхности, где она сходит на нет, цинк реагирует с кислородом и водой, образуя гидроксид цинка. Это соединение также неплохо защищает поверхность стального изделия от коррозии.

Оцинковка стали дает не только барьерную, но также и электрохимическую защиту металла. Существует несколько технологий покрытия металла цинком, отличающихся применением разного оборудования. Использование некоторых отдельных методов позволяет осуществлять цинкование в бытовых условиях с приемлемым результатом. В основном используются следующие методы цинкования металла:

- горячий;

- холодный;

- гальванический;

- газотермический;

- термодиффузионный.

Рассмотрим каждый из них в отдельности.

Метод холодного цинкования металла

Оцинковка в данном случае осуществляется с применением антикоррозионных составов, регламентированных ГОСТ 9.305–84. В этом стандарте описаны особенности всех существующих в промышленности неорганических покрытий (включая металлические), произведенных химическими и электрохимическими методами. В частности, там указано, что холодное цинкование допустимо применять на любых материалах, кроме изделий из сплавов магния и высокопрочной стали.

Непосредственно перед нанесением защитного состава на поверхность обрабатываемой детали (в соответствии с ГОСТ) ее следует подготовить. А именно:

- удалить с поверхности загрязнения от атмосферного воздействия, солей и закоксованностей путем тщательного обмывания;

- очистить поверхность изделия с применением гидроабразивных, абразивоструйных или гидродинамических инструментов для придания ей нужной степени шероховатости, а в случае старого покрытия – для удаления остатков ржавчины и окалины;

- после применения гидроабразивного или гидродинамического способа очистки тщательно просушить поверхность изделия;

- провести ручную чистовую очистку поверхности металла от сварочных брызг, заусенцев, острых углов и кромок;

- обеспылить изделие струей сжатого воздуха.

Рекомендовано к прочтению

Качество выполненных процедур затем проверяется. После чего можно наносить состав для холодной оцинковки. В соответствии с технологией, состав наносится при определенной температуре, рекомендуемой инструкцией данного покрытия. Причем эта температура должна превышать точку росы не менее чем на 3 градуса Цельсия во избежание образования на поверхности влаги, которая может ухудшить качество оцинковки.

Перечислим главные преимущества использования защиты металлических изделий методом холодного цинкования:

- высокая степень сцепления оцинкованной поверхности лакокрасочными материалами;

- отсутствие ограничений по размерам обрабатываемых изделий;

- малые затраты на подготовку изделия к оцинковке;

- простота сварки изделий, обработанных холодным цинкованием;

- возможность проведения оцинковки в домашних условиях с применением распылителя, обычной малярной кисти или валика;

- отсутствие необходимости в демонтаже, транспортировке и обратном монтаже обрабатываемой конструкции – все операции производятся на месте.

Стоит также отметить, что холодная оцинковка выполняется в широком температурном диапазоне (от -20 °С до +40 °С). Недостатком данного метода цинкования металла можно считать низкую стойкость нанесенного покрытия к механическому воздействию. Это несущественный минус, поскольку обновить защитный слой можно в любой момент.

Метод горячего цинкования металла

При горячем методе оцинковки металлическая заготовка предварительно обезжиривается, промывается и протравливается, а затем погружается в ванну с горячим расплавом цинка с температурой +450…+480 °С. Как результат, на поверхности металла создается цинковое покрытие необходимой толщины в пределах 30–100 мкм. Обычно толщина слоя цинка составляет 45–65 мкм. Данный метод цинкования стали выгодно отличается от остальных способов преимуществами, приведенными ниже.

- Долговечность и надежность покрытия. Небольшие механические повреждения в виде сколов, вмятин и царапин на покрытии из горячего цинка могут самоустраняться благодаря плотной оксидной пленке. Таким образом, обеспечивается более надежная и долговечная защита металлического изделия даже в агрессивной среде.

- Высокая стойкость покрытия к коррозии. Полученное методом горячего цинкования, оно обладает повышенной стойкостью к коррозии, поскольку защитный слой имеет достаточно большую толщину, достигающую 150 мкм. Обычно величина надежного, сильно прилегающего покрытия не превышает 100 мкм.

- Простой и быстрый процесс цинкования. Метод горячей оцинковки достаточно прост, при этом он легко контролируется, тестируется, а при необходимости автоматизируется. Способ не занимает много времени и производится в короткий срок.

- Экономичность. Если не рассматривать стоимость цинка, которая относительно высока, сам метод горячего цинкования можно назвать экономным. В сравнении с другими методами себестоимость изделия, покрытого с помощью метода горячего цинкования, в перспективе будет наименьшей.

При подготовке поверхности к горячему цинкованию может возникнуть проблема, связанная со сложностью операции травления и ее вредностью для экологии. Также существует риск наводораживания обрабатываемой поверхности металла, в результате чего металл может стать более хрупким.

Помимо травления в кислотных растворах, в процессе подготовки стальная заготовка подвергается обезжириванию растворами щелочей и флюсованию, производимому, как правило, в растворах хлорида аммония и цинка с обязательной сушкой изделия после обработки. Данные операции оказывают негативное влияние на окружающую среду, из-за чего необходимым является нейтрализация опасных отходов, а для этого требуются значительные дополнительные средства и производственные площади.

Другая проблема цинкования горячим способом заключается в больших потерях дорогого цинка в процессе работы. Цинк, реагируя с основным металлом, частично выпадает в осадок на дне ванны в виде шлака (гартцинка).

Тем не менее, из всех других методов антикоррозийной защиты горячее цинкование наиболее оптимально сочетает экономическую эффективность с надежностью защиты и универсальностью применения данного способа к различным видам металлических изделий. Разработанная более 250 лет назад, эта технология сегодня отвечает самым жестким требованиям защиты ответственных объектов от коррозии.

Гальванический метод цинкования металла

В этом случае на заранее подготовленную поверхность изделия электролитическим способом наносится очень тонкий слой цинка. Метод позволяет наносить цинковый слой толщиной всего 5–40 мкм.

Защитные свойства цинкового слоя зависят главным образом от толщины этого слоя и равномерности его нанесения. Значения этих параметров выбираются исходя из условий использования обрабатываемого изделия. Различные методы цинкования металла дают различную толщину защитную покрытия в диапазоне от 5 мкм (гальванический метод) до 1,5 мм. Качество гальванической оцинковки во многом определяется применяемым при цинковании электролитом.

Защитные качества цинкового покрытия можно усилить, используя такие распространенные методы:

- Хроматирование (пассивирование). На поверхности заготовки создается хроматная пленка в результате воздействия хромовой кислоты и ее солей.

- Фосфатирование. Формирование фосфатной пленки на поверхности обрабатываемого металла осуществляется растворами солей фосфорной кислоты.

- Покраска. Наносить лакокрасочное покрытие на изделие лучше после обработки заготовки фосфатированием.

При промышленных масштабах производства оцинкованных изделий (металлических полос, листов и штрипсов) толщину защитного слоя, полученного гальваническим цинкованием, можно увеличить до 0,5 мм. Покрытие образуется в результате осаждения на поверхности заготовки (являющейся катодом) ионов цинка, выделяемых из электролита (водного цинкового раствора) под действием постоянного тока. Анодом должен служить материал из цинка, в процессе восполняющий запас этого вещества в растворе. Катодная плотность тока зависит от используемого режима и варьируется в пределах от 1 до 5 А/кв. дм.

Гальванический метод цинкования является самым распространенным среди остальных способов оцинковки благодаря своим преимуществам:

- высокая производительность операций;

- хорошая степень защиты обрабатываемых металлических изделий;

- низкая себестоимость обработки;

- обеспечение максимально равномерного покрытия и сохранение изначальной формы и размеров заготовки;

- возможность оцинковки форм любой сложности, в том числе пористых структур;

- допустимость декоративной оцинковки, создающей гладкие и привлекательные поверхности без необходимости дальнейшей обработки металла.

Имеются у метода и свои минусы, главный из которых – низкая степень сцепления цинкового покрытия с металлической поверхностью, из-за чего ее необходимо предварительно тщательно очищать. Кроме того, существует риск наводораживания металла обрабатываемого изделия, в результате повышается водородная хрупкость металла и ухудшается внешний вид продукции. Этот риск особенно высок при нарушении режимов гальванического цинкования. Другой значительный недостаток данного метода состоит в выделении вредных для окружающей среды веществ в процессе оцинковки. Поэтому ликвидация этих отходов является обязательным этапом.

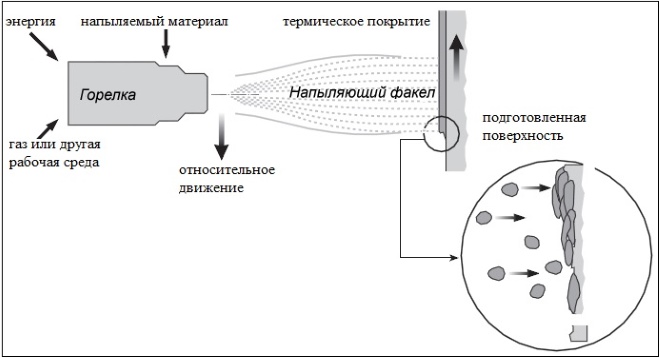

Газотермический и термодиффузионый методы цинкования металла

Газотермический метод заключается в напылении струей цинковой взвеси под углом 45–90 градусов к поверхности обрабатываемого металла. Соответственно, таким способом оцинковываются изделия, поверхности которых позволяют распылять металл под соответствующим углом. В остальном данная технология, отличающаяся мобильностью, может применяться для оцинковки изделий любых размеров.

Стоит отметить, что газотермическое цинкование – достаточно дорогое и превышает по стоимости другие способы оцинковки в 3-4 раза. Среди других недостатков метода – неравномерность толщины цинкового слоя, сложный контроль над выполнением операций. Покрытие, получаемое в результате газотермической обработки, должно отвечать требованиям ГОСТ 28302-89, в соответствии с которым на изделиях недопустимы слишком узкие зазоры (менее 20 мм), слишком глубокие отверстия (более 50 мм), наличие карманов и других недоступных для нанесения защитного слоя мест. Также следует обезопасить обработанные изделия от возможных деформаций.

Термодиффузионный способ цинкования за последнее время был усовершенствован. Используемый метод ТДЦЭ (термодиффузионное цинкование в электромагнитном поле) заключается в помещении реторты в камеру с индуктором. Шихта, расположенная внутри реторты, полностью проницаема электромагнитными волнами, создаваемыми индуктором, благодаря своей парамагнитности и мелкодисперсности. Поэтому шихта нагревается за счет конвекции тепла от корпуса реторты и от обрабатываемых деталей.

Цинкуемые же изделия из металла обладают ферромагнитностью в отличие от шихты. Поэтому в данных изделиях, находящихся в магнитном поле индуктора, образуются вихревые токи, нагревающие изделия внутри реторты до +500…+800 °С. Время термохимической диффузии при этом уменьшается в несколько десятков раз, так как изделия нагреваются всего за 25–30 минут. Точное время нагрева зависит от потребляемой электрической мощности, магнитных свойств детали и ее массы, толщины материала реторты.

Значительную часть покрытия составляют альфа- и бета-фазы. Слой гамма-фазы, ухудшающей качество покрытия, очень незначителен. Верхний слой покрытия имеет толщину 60 мкм и почти полностью состоит из цинка, содержание которого доходит до 98 %. Необходимая толщина всего покрытия определяется в зависимости от времени прогрева детали, заданной температуры оцинковки, характеристик цинкуемых изделий и состава шихты.

Почему следует обращаться к нам

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Горячее цинкование металла: технология, оборудование, ГОСТ

Горячее цинкование – это метод покрытия поверхности металлического изделия слоем цинка, уступающий по своей популярности только гальванической технологии оцинковки. Между тем по стоимости выполнения, а также по долговечности формируемых цинковых покрытий данный способ превосходит электрохимическое цинкование.

Результаты испытаний болтов с различной оцинковкой в растворе соляной кислоты

Ознакомиться с требованиями ГОСТ к горячим цинковым покрытиям можно, скачав документ в формате pdf по ссылке ниже.

Зачем металлические изделия подвергают цинкованию

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Положение цинка в электрохимическом ряду металлов

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

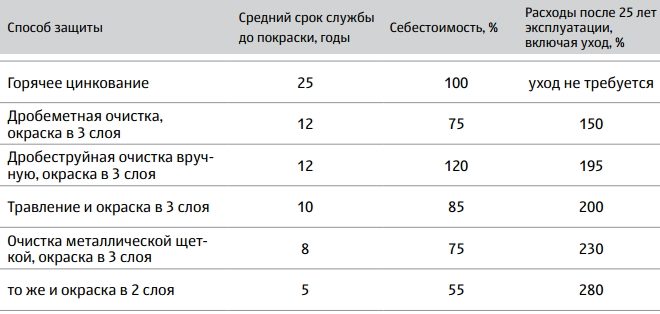

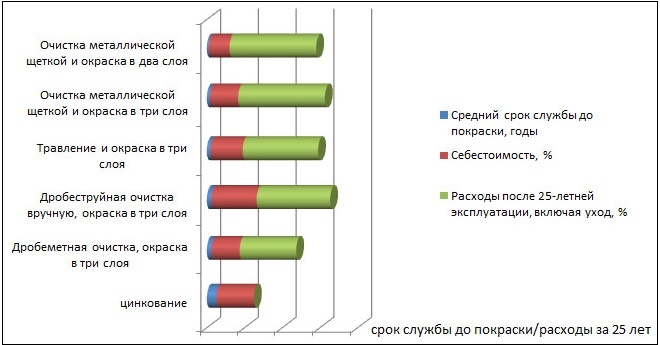

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

- Погружение изделия в емкость с расплавленным цинком.

- Выдержка, время которой может составлять от 4 до 10 минут.

- Извлечение обрабатываемой детали из емкости с расплавом, от скорости выполнения которого во многом зависит толщина формируемого покрытия.

- Охлаждение, которое может выполняться принудительно или протекать естественным путем.

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Холодное цинкование металла: технология, ГОСТ, популярные составы

Холодное цинкование – это методика, при помощи которой поверхность металлического изделия можно эффективно защитить от воздействия коррозии. Суть данной технологии заключается в том, что на металл наносится специальная смесь, в химическом составе которой в большом количестве содержится цинк.

Холодное цинкование магистрального газопровода

Ознакомиться с требованиями ГОСТ к процессу холодного цинкования можно, скачав документ в формате pdf по ссылке ниже.

Альтернатива традиционным методам цинкования

Оцинковка, по мнению большинства специалистов, является одним из лучших способов коррозионной защиты металлических конструкций. Применение методов гальванического и горячего цинкования позволяет обеспечить антикоррозионную защиту металлу на десятки лет (до полувека). Между тем применять такие методы цинкования не всегда представляется возможным, так как это требует значительных финансовых вложений в специальное оборудование и технологическую оснастку.

Во всех случаях, когда использование традиционных способов покрытия металла слоем цинка связано с определенными сложностями, хорошей альтернативой является холодное цинкование металла. При холодном поверхностном цинковании на металлическое изделие наносится цинкосодержащий состав. В результате такой обработки формируется слой, антикоррозионные свойства которого почти ничем не уступают характеристикам покрытий, полученных другими методами цинкования.

К наиболее значимым преимуществам, которыми обладает технология холодного цинкования, надо отнести следующие.

- Краска, используемая для холодного цинкования, отличается хорошей адгезией как по отношению к поверхности обрабатываемого изделия, так и к покрытиям любого другого типа.

- Конструкции, оцинковывание которых выполняется с помощью холодного метода, могут иметь любые геометрические параметры и формы.

- Метод холодного цинкования не требует значительных финансовых затрат для подготовки изделий к обработке.

- Металлические детали, которые были подвергнуты оцинковке по данной технологии, хорошо поддаются свариванию.

- Состав для холодного цинкования может наноситься даже в домашних условиях, для чего можно использовать краскопульт, малярный валик или даже обычную кисть.

- Такой способ покрытия металла цинком не требует демонтажа обрабатываемой конструкции, нет необходимости транспортировать ее к месту выполнения обработки, а затем доставлять обратно и выполнять монтаж.

Оцинковка, проводимая по холодной технологии, отличается еще одним значимым преимуществом. Заключается оно в том, что осуществлять такой процесс можно в достаточно широком интервале температур: от –20 до +40°. Между тем цинковый защитный слой, полученный по данной технологии, характеризуется недостаточно высокой устойчивостью к механическим повреждениям, что можно считать недостатком такого метода цинкования. Однако, учитывая тот факт, что поврежденное покрытие в любой момент можно восстановить, используя состав для холодного цинкования, такой недостаток можно считать незначительным.

Особенности технологии

Используют при холодном цинковании краски – различные цинкосодержащие смеси. Требования к ним, как и к любым цинковым покрытиям, полученным по различным технологиям, регламентирует ГОСТ 9.305-84. Так, в этом документе указано, что холодная оцинковка может выполняться на любых металлических изделиях и конструкциях, кроме тех, которые изготовлены из сталей повышенной прочности или магниевых сплавов.

Чтобы в результате выполнения холодного поверхностного цинкования получить на металлическом изделии или конструкции слой с высокими защитными свойствами, необходимо тщательно подготовить обрабатываемую поверхность.

Заключается такая подготовка, согласно ГОСТу, в выполнении следующих процедур.

- С обрабатываемой поверхности удаляются закоксованные участки, загрязнения различной природы, остатки солей, повреждения, вызванные воздействием природных факторов.

- Металлу придается требуемый уровень шероховатости, для чего может быть использована абразивоструйная, гидроабразивная или гидродинамическая обработка. Таким образом с изделия можно также удалить продукты окисления и ржавчину.

- Проводится финишная ручная очистка металла, выполняемая для удаления с него сварочных брызг, острых кромок и заусенцев.

- С изделия удаляют остатки пыли струей сжатого воздуха.

Этапы холодного цинкования

Для того чтобы оцинкованный слой отличался хорошей адгезией с обрабатываемой поверхностью, на ней не должно быть жировых и масляных пятен. Если такие пятна имеются, их необходимо удалить перед холодным цинкованием, для чего используются растворители углеводородной группы. ГОСТ, в частности, оговаривает следующие требования к качеству подготовки обрабатываемой поверхности.

- Количество и размеры частиц пыли, сохранившейся на поверхности изделия после ее обеспыливания, должны соответствовать требованиям стандарта ISO 8502-3.

- Уровень обезжиривания поверхности, который проверяется при помощи люминесцентной методики, должен соответствовать ГОСТу 12.2.052.

- Степень шероховатости поверхности, проверяемая при помощи профилометра или компаратора, должна отвечать требованиям стандарта ISO 8503-1.

Холодное цинкование кузова автомобиля своими силами

После того как проверено качество подготовки к холодному цинкованию, можно наносить на изделие жидкий цинк – специальную смесь, содержащую данный металл. Используя различные краски или смеси с цинковой составляющей, следует обращать внимание на то, при какой температуре воздуха их рекомендуют применять производители. Надо также иметь в виду, что температура самой обрабатываемой поверхности должна быть минимум на 3° выше, чем точка росы. Если пренебречь этим требованием, можно столкнуться с тем, что на поверхности обрабатываемого изделия будет конденсироваться влага, которая значительно ухудшит характеристики наносимого покрытия.

Для определения точки росы, что требуется не только при проведении холодного цинкования, можно использовать различные измерительные приборы, к числу которых относятся гигрометр, термометр, психрометр или специальные измерительные устройства. Показания приборов, полученные при таких измерениях, сверяются с данными справочных таблиц. Таким образом точно определяется точка росы для конкретного случая.

Зависимость точки росы от температуры и относительной влажности

Краску цинковую можно наносить в несколько слоев. Очень важно, чтобы каждый новый слой наносился только после того, как прежний просохнет до указанной производителем используемого состава степени. Каждый слой краски для холодного цинкования должен наноситься максимально равномерно. Холодная оцинковка, как уже говорилось выше, может выполняться при помощи пневматического краскопульта или безвоздушным методом. Как правило, последний способ, который предполагает применение валиков или кистей, используют в тех случаях, когда защитное покрытие необходимо нанести не на всю поверхность изделия, а только на его отдельные участки.

Толщина сформированного защитного слоя, а также степень его адгезии с обработанной поверхностью обязательно проверяются, для чего используются специальные измерительные устройства. Кроме того, осуществляется визуальный контроль нанесенного покрытия, что позволяет оценить его декоративные характеристики, а также выявить на нем дефекты и плохо обработанные участки.

Используемые составы

Холодная оцинковка может выполняться с применением различных составов, выбор которых делают в зависимости от целого ряда факторов. Применяются такие смеси как в производственных условиях, так и для того, чтобы выполнить холодное цинкование своими руками в домашних условиях.

Одним из наиболее популярных цинкосодержащих составов, при помощи которого выполняется холодное цинкование металлоконструкций, является «Гальванол». Этим средством можно обрабатывать как наружные, так и внутренние части металлических конструкций, элементы оборудования различного назначения.

Фасовка состава для холодного цинкования «Гальванол»

«Гальванол», который относится к категории однокомпонентных смесей, представляет собой жидкий раствор, содержащий электролитический цинк высокой чистоты, а также связующие компоненты и летучие соединения. «Гальванол» обеспечивает очень высокую степень защиты изделия при холодном цинковании.

К значимым достоинствам, которыми обладает «Гальванол», следует отнести:

- хорошую адгезию с поверхностями изделий, изготовленных из черных металлов;

- быстроту и легкость нанесения;

- возможность использования в широком температурном интервале: от –30 до +50°;

- возможность нанесения на ржавые поверхности (при условии, что ржавчина на них держится достаточно крепко);

- возможность использования даже при повышенной влажности окружающего воздуха.

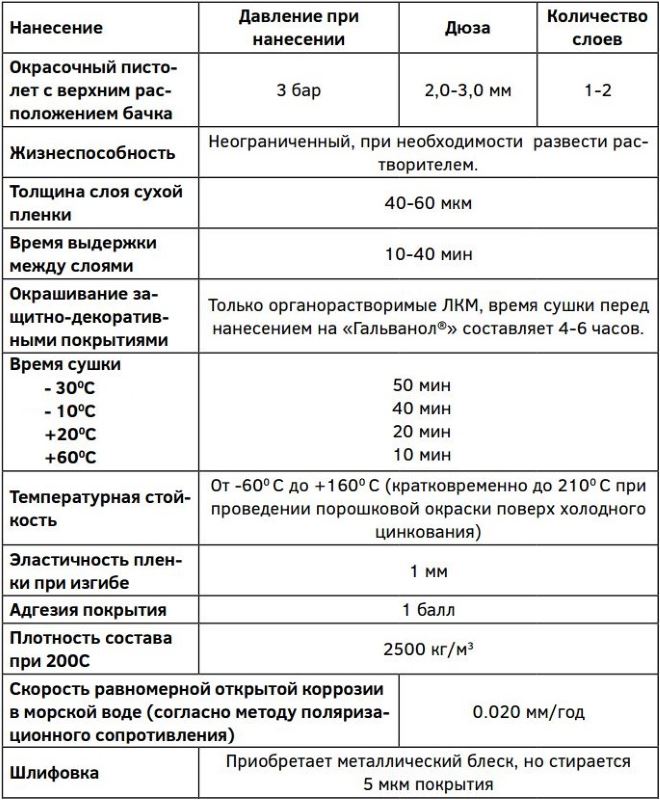

Технические характеристики состава «Гальванол»

Цинковое покрытие, для формирования которого был использован «Гальванол», сохраняет свои защитные свойства при взаимодействии с парами этилового спирта, растворами солей, морской и пресной водой. Важно также, что такой состав для холодного нанесения цинка обеспечивает двойную защиту от коррозии – барьерную (пассивную) и катодную (активную).

Еще одним распространенным составом, при помощи которого выполняется холодная оцинковка, является «Цинотан». Использоваться он может как в комплексных защитных системах, где выступает в роли грунтовочного слоя, так и в качестве отдельного защитного покрытия. Покрытия, сформированные с использованием данного цинкосодержащего состава, сохраняют свои защитные свойства при постоянном контакте с сильнозагрязненной атмосферой и соленой водой.

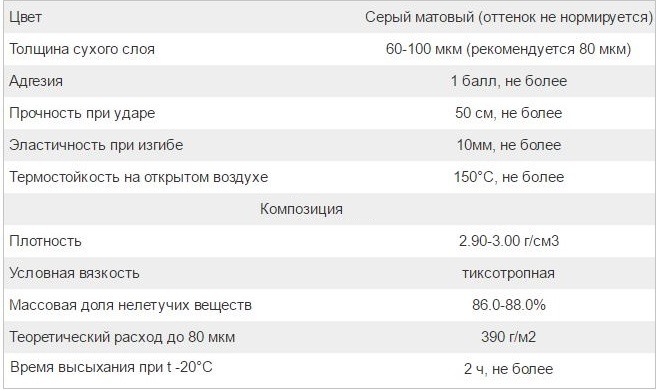

Технические характеристики состава «Цинотан»

Чаще всего «Цинотан» используется для покрытия:

- элементов гидросооружений;

- емкостей для хранения продуктов нефтепереработки;

- элементов ограждающих конструкций;

- резервуаров и труб холодного и горячего водоснабжения;

- опор линий электропередач (ЛЭП);

- промышленных конструкций различного назначения;

- авто- и железнодорожных сооружений.

Важным достоинством «Цинотана» является и то, что использовать такой состав можно практически во всех климатических зонах нашей страны. Не случайно свой выбор в пользу именно данного состава сделали компании, которые являются лидерами отечественной экономики: «РЖД», «Газпром» и др.

При выборе состава для холодного цинкования стоит прислушаться к отзывам людей, на деле опробовавших технологию

К числу популярных составов, применяемых для выполнения холодного цинкования, также следует отнести:

- «Мастер АК-100» (применяется для обработки деталей автотранспортных средств, в том числе кузовов автомобилей, различных строительных конструкций, мостов и элементов ЛЭП);

- «ЦВЭС» (компонентами данного состава для холодного цинкования являются этилсиликат и цинковый порошок, применяют его для обработки высоколегированных сталей);

- «Цинотерм» (кремнийорганический раствор, который может использоваться в комплексе с различными лакокрасочными материалами);

- «Цинконол» (полиуретановая грунтовка, содержащая в своем составе цинк и позволяющая получать покрытия с высокими защитными свойствами, повышенной термической стойкостью и эластичностью).

Решая, какую технологию выбрать – горячее или холодное цинкование, – следует иметь в виду, что конструкция, на которой защитный цинковый слой сформирован с помощью холодного метода, может прослужить даже дольше чем та, для обработки которой применялся другой способ. При этом стоимость выполнения холодной оцинковки ниже, да и провести эту процедуру значительно проще, чем горячее или гальваническое цинкование.

Цинкование металла: разновидности, проведение в домашних условиях

Защита металла от возникновения и развития коррозии является очень актуальным вопросом, решение которого позволяет значительно продлить срок службы металлических изделий, а также сделать их эксплуатацию более надежной. Самым распространенным способом, позволяющим обеспечить такую защиту, является цинкование, подразумевающее нанесение на поверхность металла покрытия, в химическом составе которого может содержаться до 95% цинка. Цинкование металла можно выполнять по различным технологиям, каждая из которых применяется в определенных ситуациях и имеет как достоинства, так и недостатки.

Цинкование получило наибольшее распространение среди других анодных защитных покрытий металлов

Для чего на сталь наносят слой цинка

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности. Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии. Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются. Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится. При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

Преимущества нанесения цинка перед окрашиванием

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

Методы цинкования

На сегодняшний день цинкование металла осуществляется с помощью следующих методов:

- горячего;

- холодного;

- гальванического;

- газотермического;

- термодиффузионного.

Выбор метода, который будет использоваться для цинкования деталей и конструкций, изготовленных из стали, зависит от условий их эксплуатации, а также от характеристик, которым должен соответствовать защитный слой. Вне зависимости от используемой технологии цинкования необходимо заранее определиться с толщиной формируемого защитного слоя, которая зависит от таких параметров технологического процесса, как время воздействия на металл рабочей среды, а также от температуры выполнения обработки. При использовании стальных деталей и конструкций, на поверхность которых нанесен слой цинкового покрытия, следует иметь в виду, что они не должны подвергаться значительным механическим воздействиям, так как защитное покрытие из данного металла отличается высокой хрупкостью и может легко разрушиться.

Чтобы разбираться в том, какие виды цинкования следует использовать в той или иной ситуации, надо хорошо изучить каждый из них.

Горячее цинкование

Горячее цинкование металлоконструкций, хотя и позволяет добиться наилучшего качества и долговечности обработанных изделий, занимает среди подобных технологий только второе место по распространенности. При использовании этого метода возникает проблема экологической безопасности, так как его реализация требует применения сильных химических реагентов для подготовки обрабатываемой поверхности, а сама процедура выполняется в расплавленном цинке.

Промышленная линия горячего цинкования

В процессе оцинкования стали с использованием горячего метода выделяются два этапа:

- подготовка поверхности изделия к обработке;

- сама процедура покрытия металла цинком.

В свою очередь подготовка обрабатываемой поверхности также выполняется в несколько этапов:

- очистка и обезжиривание;

- травление с использованием кислотных растворов;

- промывка после травления и флюсование;

- тщательная просушка.

Погружение опор в ванну с горячим цинком

После того как изделие прошло все этапы предварительной подготовки и полностью просохло, его помещают в специальную ванну, наполненную расплавленным цинком. В результате на поверхности стального изделия формируется тонкий слой, состоящий из железа и цинка (Fe-Zn), который и обеспечивает надежную защиту от коррозии. После извлечения из ванны изделие обдувают сжатым воздухом, за счет чего обеспечивается не только его просушка, но и удаление с обработанной поверхности лишнего цинка. Большим недостатком данного метода цинкования металла является то, что размеры изделий, которые могут быть ему подвергнуты, ограничены габаритами ванны с расплавленным цинком. Между тем на крупных производственных предприятиях процесс оцинкования стали – строительных лесов, мачт освещения, опор ЛЭП (линий электропередачи) – осуществляется именно таким способом.

Поскольку данный метод связан с большими трудозатратами и необходимостью применения сложного технологического оборудования, для цинкования металла в домашних условиях он не применяется.

Холодное цинкование

Широкая популярность, которую метод холодного цинкования стали приобрел в последние годы, объясняется рядом причин. Самая главная из них состоит в том, что при своей высокой технологичности и простоте реализации такой метод цинкования позволяет создавать на поверхности металла слой, отличающийся высокими защитными свойствами. Немаловажным является и то, что при этом не требуется оборудование для цинкования металла, поэтому такую оцинковку можно выполнить своими руками даже в домашних условиях.

Суть технологии холодного цинкования заключается в том, что на поверхность обрабатываемого изделия наносится специальная цинкосодержащая смесь, в качестве которой может быть использован цинконол или любой другой состав. Наносить цинконол или другую смесь можно при помощи обычной кисточки или валика. В тех случаях, когда покрыть такой смесью необходимо изделия сложной конфигурации или труднодоступные места, для ее нанесения можно использовать краскопульт. Цинконол и другие составы, используемые для выполнения холодного цинкования, позволяют получить на поверхности металла защитный слой, содержащий 89–93% цинка.

Схема холодного цинкования

Оцинковка металла с помощью холодного метода является безальтернативной в тех случаях, когда требуется обеспечить защиту от коррозии конструкциям, которые не могут быть покрыты слоем цинка по другим технологиям. К таким конструкциям, в частности, относятся уже смонтированные трубы, опоры линий электропередач, элементы железнодорожных путей, а также другие металлические элементы, которые находятся в смонтированном (стационарном) состоянии.

Цинконол и другие составы для выполнения холодного цинкования широко используются и при ремонтных работах, когда необходимо восстановить поврежденный цинковый слой на металлическом изделии или конструкции. В частности, при помощи данного метода может быть выполнена восстановительная оцинковка кузова автомобиля (более того, использовать цинконол и другие смеси можно и для начального, полного цинкования кузова своими руками).

Составы для холодного цинкования представляют собой полимерные растворы с добавлением высокодисперсионного цинкового порошка

Выполнять холодное цинкование изделий из стали можно в достаточно широком температурном интервале, при этом сформированное покрытие отличается не только высокими защитными свойствами, но и хорошей эластичностью, устойчивостью к механическим повреждениям и температурным расширениям.

Если говорить о недостатках метода холодного цинкования, то к ним можно отнести недостаточно высокую устойчивость сформированного покрытия к механическим воздействиям, а также необходимость в строгом соблюдении техники безопасности при осуществлении такой процедуры, требующей использования органических растворителей.

Гальванический метод

Гальваническое цинкование, при выполнении которого на поверхность обрабатываемого изделия оказывается электрохимическое воздействие, позволяет получать покрытия, не только отличающиеся высокой точностью по толщине, но и обладающие исключительной гладкостью. Такое электрохимическое цинкование обеспечивает формирование на поверхности металла защитного слоя, толщина которого находится в интервале 20–30 мкм.

Гальваническое цинкование позволяет регулировать толщину формируемого защитного слоя, при этом он отличается равномерностью и высокой декоративностью. За счет того, что при выполнении гальванической оцинковки металл и цинк, который наносится на его поверхность, соединяются на молекулярном уровне, готовое покрытие отличается исключительно высокой адгезией с основным металлом. Между тем на степень адгезии оказывает влияние наличие на поверхности обрабатываемого изделия жировых и окисных пленок, удалить которые полностью (особенно в условиях массового производства) практически невозможно.

Гальваническая линия цинкования включает в себя полный комплекс обработки (от подготовки до закрепления)

Гальваническое цинкование выполняют следующим образом. Обрабатываемая конструкция и цинковые пластины помещаются в электролитический раствор, а затем подключаются к положительному и отрицательному контактам источника электрического тока. За счет сформированной таким образом разности электрических потенциалов пластины начинают растворяться в электролите, и молекулы цинка устремляются к поверхности обрабатываемого изделия, оседая на ней и формируя однородный защитный слой.

Большим преимуществом, которым гальваническое цинкование отличается от других технологий, является то, что оно позволяет сформировать на поверхности изделия защитный слой, отличающийся исключительными декоративными характеристиками. Гальваник при этом может регулировать толщину такого слоя.

К наиболее значимому недостатку данного метода можно отнести его достаточно высокую себестоимость, которая складывается не только из стоимости цинковых пластин и электролита. Например, использованный электролит, который содержит достаточно большое количество опасных отходов, необходимо тщательно очищать перед отправкой в канализацию, что также серьезно отражается на себестоимости метода.

Термодиффузионное цинкование

Термодиффузионная технология цинкования металла (ТДЦ), которую часто называют шерардизацией, была разработана еще в 20-х годах прошлого столетия, но долгое время применялась недостаточно активно. С конца прошлого века оцинковывание металла по данной технологии вновь обрело популярность.

Суть данного метода покрытия металлического изделия цинком заключается в том, что обрабатываемую деталь вместе с цинкосодержащей сухой смесью помещают в герметичный контейнер, в котором создается высокая температура – порядка 2600°. Под воздействием такой высокой температуры атомы цинка переходят в газообразное состояние, что значительно облегчает их диффузионное проникновение в поверхностный слой обрабатываемого изделия. Используют такую технологию цинкования преимущественно в тех случаях, когда на поверхности обрабатываемого металла необходимо сформировать защитный слой, толщина которого превышает 15 мкм.

Установка для термодиффузионного цинкования

Термодиффузионное покрытие изделий из металла цинком, подготовка к которому выполняется так же, как и при горячем цинковании, отличается рядом преимуществ, к которым следует отнести:

- полную экологическую безопасность процесса, так как он выполняется в герметичном контейнере;

- практически полное отсутствие пор на готовом защитном покрытии, отличающемся высокой адгезией к обрабатываемой поверхности;

- высокую защитную способность покрытия, полученного по данной технологии (в 5 раз выше, чем у цинкового слоя, сформированного гальваническим способом);

- возможность регулировать толщину цинкового слоя в достаточно большом диапазоне;

- сохранение даже сложной формы и геометрических параметров покрытого цинком изделия;

- отсутствие необходимости в специальной утилизации образующихся отходов.

Так выглядят изделия, покрытые цинком по методу ТДЦ

Есть у данного метода покрытия металлических изделий цинком и свои недостатки, к которым следует отнести:

- не слишком привлекательный грязно-серый цвет готового покрытия и отсутствие металлического блеска;

- невысокую производительность;

- наличие включений цинковой пыли в окружающем воздухе при выполнении такого процесса, что наносит вред человеческому здоровью;

- неоднородность цинкового покрытия по толщине.

Газотермическое напыление цинка

Чтобы покрыть слоем цинка металлический лист или объемную деталь, можно использовать газотермический метод цинкования. Суть такого метода заключается в том, что цинк, присутствующий изначально в составе сухой смеси или проволоки, напыляется на поверхность обрабатываемого изделия в составе газовой среды. Использовать такую технологию оптимально в тех ситуациях, когда цинковый слой надо нанести на крупногабаритные изделия, которые нельзя подвергнуть обработке другими способами.

Принцип газо-термического цинкования

Покрытие металлического изделия цинком при использовании такого метода происходит следующим образом. Частички расплавленного металла, ударяясь об обрабатываемую поверхность, формируют тонкий слой, напоминающий по своей структуре чешую. Такое покрытие, которое характеризуется наличием большого количества пор, дополняется нанесением лакокрасочных материалов. Созданный в результате такого комбинирования слой обладает защитными свойствами, позволяющими металлическому изделию, на которое он нанесен, длительное время успешно эксплуатироваться в достаточно агрессивных средах (высокая влажность, постоянное воздействие морской и пресной воды и др.).

Параметры цинковых покрытий, наносимых всеми вышеперечисленными способами, регламентирует соответствующий ГОСТ, на который и следует ориентироваться специалистам.

Как выполнить процедуру в домашних условиях

Оцинковка в домашних условиях выполняется преимущественно электрохимическим методом или по технологии холодного цинкования, что объясняется простотой данных способов. Чтобы выполнить цинкование своими руками с помощью электрохимического метода, необходимо тщательно подготовить поверхность обрабатываемого изделия. Такая подготовка заключается в очистке и обезжиривании, а также в протравливании кислотой и последующей промывке водой.

Схема гальванической установки для самостоятельного цинкования

Свой аппарат для выполнения гальванического цинкования можно изготовить из источника постоянного тока, выдающего напряжение порядка 6–12 В с силой тока 2–6 А, емкости из диэлектрического материала и устройства, при помощи которого будут фиксироваться электрод и обрабатываемое изделие. Электролитом в данном случае может выступать раствор любой соли, содержащей в своем составе цинк. Приготовить такой раствор можно из аккумуляторного электролита, поместив в него на некоторое время цинк и дождавшись окончания реакции растворения. Полученный состав перед использованием для цинкования следует процедить.

Выполняя оцинковку своими руками, следует иметь в виду, что на толщину и качество формируемого покрытия оказывают влияние следующие факторы:

Читайте также: