Гост ультразвуковая толщинометрия металла

Обновлено: 17.05.2024

Устанавливает требования к методу ультразвуковой толщинометрии бесшовных и сварных горячетянутых стальных труб.

Оглавление

1 Область применения

2 Нормативные ссылки

3 Общие требования

4 Метод контроля

5 Стандартные образцы

6 Калибровка и контроль испытательного оборудования

8 Протокол испытаний

| Дата введения | 01.01.2001 |

|---|---|

| Добавлен в базу | 01.09.2013 |

| Завершение срока действия | 01.09.2015 |

| Актуализация | 01.01.2021 |

Этот ГОСТ находится в:

- Раздел Экология

- Раздел 23 ГИДРАВЛИЧЕСКИЕ И ПНЕВМАТИЧЕСКИЕ СИСТЕМЫ И КОМПОНЕНТЫ ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел 23.040 Трубопроводы и их компоненты

- Раздел 23.040.10 Чугунные и стальные трубы

- Раздел Электроэнергия

- Раздел 23 ГИДРАВЛИЧЕСКИЕ И ПНЕВМАТИЧЕСКИЕ СИСТЕМЫ И КОМПОНЕНТЫ ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел 23.040 Трубопроводы и их компоненты

- Раздел 23.040.10 Чугунные и стальные трубы

Организации:

23.12.1999 Утвержден Госстандарт России 674-ст Разработан ТК 132 Техническая диагностика Издан ИПК Издательство стандартов 2000 г. Издан ИПК Издательство стандартов 2004 г. Seamless and hot-stretch-reduced welded steel tubes for pressure purposes. Ultrasonic thickness testing

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ НАПОРНЫЕ

БЕСШОВНЫЕ И СВАРНЫЕ ГОРЯЧЕТЯНУТЫЕМетод ультразвуковой толщинометрии

ГОССТАНДАРТ РОССИИ

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 132 «Техническая диагностика»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 декабря 1999 г. № 674-ст

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта ИСО 10543-94 «Трубы стальные напорные бесшовные и сварные горячетянутые. Метод ультразвуковой толщинометрии»

4 ВВЕДЕН ВПЕРВЫЕ

Настоящий стандарт распространяется на ультразвуковой метод контроля толщины стенок бесшовных и сварных горячетянутых стальных труб.

В стандарте сформулированы требования к порядку применения методов ультразвуковой толщикометрии, требования к персоналу, проводящему контроль, и основы взаимоотношений между потребителем и изготовителем труб.

ТРУБЫ СТАЛЬНЫЕ НАПОРНЫЕ БЕСШОВНЫЕ И СВАРНЫЕ ГОРЯЧЕТЯНУТЫЕ

Seamless and hot-stretch-reduced welded steel tubes for pressure purposes.

Ultrasonic thickness testing

Дата введения 2001-01-01

1 Область применения

1.1 Настоящий стандарт устанавливает требования к методу ультразвуковой толщинометрии бесшовных и сварных горячетянутых стальных труб.

1 Настоящий стандарт может быть также применен к сварным (кроме изготовленных дуговой сваркой под флюсом) трубам на основе соглашения между потребителем и изготовителем.

2 Контроль толщины труб, о котором идет речь в настоящем стандарте, не означает, что необходимо проведение 100 % - ного сканирования их поверхности.

В отсутствие специальных указаний, содержащихся в стандарте на продукцию, или соглашения между потребителем и изготовителем сканирование поверхности трубы проводят в соответствии с 4.2.

Данный контроль может быть проведен одновременно с ультразвуковой дефектоскопией трубы, проводимой с целью определения наличия расслоений (ГОСТ Р ИСО 10124), с использованием одних и тех же ультразвуковых преобразователей для обоих видов контроля.

В этом случае относительная площадь поверхности трубы, подлежащая сканированию, должна быть определена, исходя из минимально допустимого размера расслоения, обнаруживаемого в соответствии с ГОСТ Р ИСО 10124.

1.2 Настоящий стандарт применим для измерения толщины стенки труб наружным диаметром не менее 25,4 мм и минимальной толщиной стенки 2,6 мм.

2 Нормативные ссылки

В настоящем стандарте использована ссылка на следующий стандарт:

ГОСТ Р ИСО 10124-99 Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля расслоений

3 Общие требования

3.1 Ультразвуковой контроль труб, регламентируемый данным стандартом, как правило, проводят после завершения всех производственных операций, влияющих на толщину трубы.

Контроль должен проводиться персоналом, сертифицированным (аттестованным) в соответствии с действующей системой аттестации и назначенным изготовителем.

В случае осуществления контроля третьей стороной об этом должна быть достигнута договоренность между потребителем и изготовителем.

3.2 Кривизна трубы и состояние ее поверхности должны удовлетворять требованиям применяемых приборов ультразвукового контроля.

4 Метод контроля

4.1 Для определения соответствия толщины стенки трубы заданным требованиям применяют эхо-импульсный метод, используя одно- или многократно отраженные ультразвуковые импульсы, излучаемые перпендикулярно к поверхности трубы.

4.2 Во время испытаний труба и (или) ультразвуковой преобразователь должны двигаться относительно друг друга так (за исключением случаев, описанных в примечании 2, 1.1), чтобы поверхность трубы сканировалась по эквидистантным спиральным линиям вдоль всей длины трубы при шаге не более 150 мм.

4.3 Максимальный размер каждого применяемого ультразвукового преобразователя, измеряемый параллельно оси трубы, не должен быть более 25 мм.

4.4 Ультразвуковая установка должна обеспечивать разбраковку труб (годные и дефектные) посредством автоматического срабатывания на установленное значение браковочного уровня в сочетании с системой маркировки и (или) сортировки.

5 Стандартные образцы

5.1 Ультразвуковую аппаратуру калибруют с использованием стандартного образца, имеющего акустические свойства, аналогичные акустическим свойствам контролируемой трубы. Стандартный образец должен быть трубчатым или частично трубчатым, имеющим тот же номинальный диаметр, что и контролируемая стальная труба.

5.2 Стандартный образец, по выбору изготовителя, может также:

- иметь заранее известную толщину;

- содержать обработанный участок толщиной, отличающейся от заданной.

Толщина стандартного образца, используемого при калибровке ультразвуковой аппаратуры, должна быть задана с точностью ± 0,05 мм или ± 0,2 % максимального значения толщины.

6 Калибровка и контроль испытательного оборудования

6.1 Оборудование должно быть прокалибровано с использованием выбранного стандартного образца таким образом, чтобы толщина стандартного образца определялась с точностью не менее чем ± 0,10 мм или ± 2 % максимального значения толщины и так, чтобы генерировался сигнал браковочного уровня всякий раз, когда достигнуто (достигнуты) предельное (предельные) значение толщины.

6.2 В процессе калибровки оборудования относительные скорости вращения и перемещения должны быть выбраны таким образом, чтобы поверхность трубы сканировалась с шагом не более 150 мм в соответствии с 4.2.

6.3 Проверка калибровки должна осуществляться с регулярными интервалами во время производственного контроля труб одинакового сортамента с использованием выбранного стандартного образца. Периодичность проверки калибровки должна быть не менее 4 ч или один раз на каждые 10 проконтролированных труб независимо от продолжительности контроля. Кроме того, проверку калибровки необходимо проводить всегда, когда происходит смена бригады операторов, обслуживающих оборудование, а также в начале и конце производственного цикла.

Примечание - В тех случаях, когда производственный контроль проводят в течение всей рабочей смены, 4-часовой период может быть увеличен по соглашению между потребителем и изготовителем.

6.4 Оборудование должно повторно калиброваться после любых регулировок системы или всегда, когда происходит изменение сортамента контролируемых труб.

6.5 Если после проверки калибровки требования калибровки не удовлетворены даже после увеличения чувствительности с учетом замечаний 6.5.1, то все трубы, прошедшие контроль после предыдущей калибровки, должны быть вновь подвергнуты контролю после повторной калибровки оборудования.

Повторный контроль не является необходимым после увеличения погрешности измерения толщины из-за дрейфа системы более допускаемого 6.5.1 при наличии соответствующей записи, обеспечивающей разбраковку труб.

6.5.1 Допускается дрейф системы, приводящий к дополнительной погрешности измерения толщины в пределах ± 1 % или ± 0,05 мм ее максимального значения. Это следует учитывать в процессе калибровки оборудования.

7 Приемка

7.1 Любая труба, по своим характеристикам не превышающая браковочный уровень, считается прошедшей контроль.

7.2 Любая труба, по своим характеристикам превышающая браковочный уровень, считается дефектной или же по желанию изготовителя может быть проконтролирована повторно.

7.3 Если при повторном контроле браковочный уровень на превышен, труба считается прошедшей контроль. При превышении браковочного уровня труба считается дефектной.

7.4 Для дефектный труб должны быть предприняты одна или несколько следующих мер в соответствии с требованиями стандарта на продукцию:

- изготовитель может убедительно доказать потребителю, что условия браковки трубы возникли вследствие суммирования сигналов от незначительных дефектов (например групп включений), которые не приводят к недопустимым отклонениям свойств трубы. Такая труба считается прошедшей контроль;

- сомнительные участки труб толщиной менее или более допустимого уровня могут проверены дополнительным методом. Если после проверки установлено, что остаточная толщина стенки трубы находится в диапазоне между допустимыми минимальным и максимальным значениями, такая труба считается прошедшей контроль;

- сомнительные трубы, содержащие небольшие локальные участки толщиной менее или и менее и более допустимых пределов, могут быть классифицированы как принятые только при наличии соглашения между изготовителем и потребителем;

- сомнительный участок должен быть вырезан. Изготовитель должен гарантировать потребителю, что все сомнительные участки удалены.

В противном случае труба считается не прошедшей контроль.

8 Протокол испытаний

После проведения контроля изготовитель должен передать потребителю протокол испытаний, который, как минимум, включает следующую информацию:

- ссылку на настоящий стандарт;

- дату проведения контроля;

- официальный документ о качестве трубы, прошедшей контроль;

- сортамент трубы и номер партии;

- состав и тип использованного оборудования;

- описание стандартного образца.

Ключевые слова: трубы стальные, ультразвуковой метод, стандартные образцы, калибровка, испытательное оборудование

Гост ультразвуковая толщинометрия металла

ГОСТ Р 8.862-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

State system for ensuring the uniformity of measurements. Ultrasonic thickness gauges. Verification method

Дата введения 2015-01-01

Предисловие

1 РАЗРАБОТАН Дальневосточным филиалом Федеральным государственным унитарным предприятием Всероссийский научно-исследовательский институт физико-технических и радиотехнических измерений (ДВ ФЛ ФГУП "ВНИИФТРИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 206 "Эталоны и поверочные схемы" Подкомитет 206.14 "Эталоны и поверочные схемы в области измерений акустических, гидроакустических и гидрофизических величин"

5 ПЕРЕИЗДАНИЕ. Март 2019 г.

Настоящий стандарт распространяется на ультразвуковые эхо-импульсные толщиномеры (далее - толщиномеры) и устанавливает методы и средства их первичной и периодической поверок.

2 Термины и определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

2.1 ультразвуковые эхо-импульсные толщиномеры: Толщиномеры, на основе регистрации времени двойного прохождения упругих волн по толщине контролируемого изделия, требующие настройки на скорость ультразвука в контролируемом изделии.

2.2 влияющие величины: Физические величины, оказывающие существенное влияние на погрешность измерения (для толщиномера - это шероховатость, кривизна поверхности изделия, размеры, форма и шероховатость отражающей поверхности, коэффициент затухания ультразвука).

2.3 эквивалентная ультразвуковая толщина: Приписываемое мере толщины значение толщины для заданной скорости ультразвука, определяют по формуле

где: - значение эквивалентной ультразвуковой толщины меры, если ей приписать скорость ультразвука равную ;

- задаваемая (приписываемая мере) скорость ультразвука;

- действительное значение скорости ультразвука в мере, измеренное специальными техническими средствами;

- действительное значение толщины меры, измеренное средствами измерения геометрических величин.

2.4 номинальное значение скорости ультразвука в мере: Записанное в свидетельстве на комплект мер из одного материала значение скорости ультразвука по результатам их аттестации (как правило, это среднее арифметическое действительных значений скорости ультразвука для данного комплекта).

2.5 номинальное значение эквивалентной ультразвуковой толщины меры: Значение толщины меры, соответствующее приписанной в свидетельстве на комплект мер скорости ультразвука.

3 Операции поверки

3.1 При проведении поверки должны быть выполнены операции в последовательности, указанной в таблице 1.

Определение основной абсолютной погрешности

Определение абсолютной погрешности для влияющих величин

3.2 Полученные значения должны соответствовать требованиям в нормативных документах на толщиномер.

3.3 В случае получения отрицательного результата при выполнении одной из операций для одного из преобразователей, входящих в комплект толщиномера, поверку с этим преобразователем прекращают, а преобразователь бракуют, о чем делают запись в документе, выдаваемом по результатам поверки.

3.4 В случае получения отрицательного результата со всеми преобразователями одного типа, входящими в комплект толщиномера, поверку прекращают, а толщиномер признают не прошедшим поверку.

3.5 При периодической поверке допускается определять погрешность толщиномера в ограниченном диапазоне толщин, предельных значений влияющих величин и скоростей ультразвука контролируемых материалов и с ограничением типоразмеров преобразователей из комплекта толщиномера, о чем должна быть сделана соответствующая запись в нормативно-технической документации на толщиномер и в свидетельстве о поверке.

4 Средства поверки

4.1 При поверке должны применять меры толщины из стали или алюминия с диапазоном эквивалентных ультразвуковых толщин от 0,5 до 300 мм, имеющие погрешность воспроизведения:

- толщины - от 0,01% до 1%, но не более 1/3 погрешности толщиномера;

- шероховатости - не более 20%;

- радиуса кривизны - не более 1 мм;

- диаметра искусственного отражателя - не более 5%;

- непараллельности рабочей и отражающей поверхности - не более 0,5 мм на длине 10 мм, например, комплект мер толщины типа КМТ176М-1.

Допускается применение других средств поверки, в том числе, электронных имитаторов мер толщины, удовлетворяющих требованиям настоящего стандарта.

5 Требования безопасности

Работа с толщиномером и средствами поверки должна проводиться согласно требованиям безопасности, указанным в инструкциях по их эксплуатации.

ГОСТ Р 55614-2013

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Non-destructive testing. Ultrasonic thickness gauges. General technical requirements

Дата введения 2015-07-01

1 РАЗРАБОТАН ООО "Научно-промышленная компания "Луч"" и Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт оптико-физических измерений" (ФГУП "ВНИИОФИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 371 "Неразрушающий контроль"

Настоящий стандарт распространяется на ультразвуковые толщиномеры, предназначенные для измерения толщин изделий в диапазоне от 0,1 до 1000 мм из материалов со скоростью распространения ультразвуковых колебаний в них от 1500 до 12000 м/с, принцип работы которых основан на взаимодействии с изделием излучаемых импульсных или непрерывных акустических колебаний, вводимых в изделие от пьезоэлектрических или электромагнитно-акустических преобразователей, и устанавливает классификацию и требования к ним.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51318.11-2006 Совместимость технических средств электромагнитная. Промышленные, научные, медицинские и бытовые (ПНМБ) высокочастотные устройства. Радиопомехи индустриальные. Нормы и методы измерений

ГОСТ Р 51522.1-2011 Совместимость технических средств электромагнитная. Электрическое оборудование для измерения, управления и лабораторного применения. Часть 1. Общие требования и методы испытаний

ГОСТ Р 51801-2001 Общие требования к машинам, приборам и другим техническим изделиям в части стойкости к воздействию агрессивных и других специальных сред

ГОСТ Р 52319-2005 Безопасность электрического оборудования для измерения, управления и лабораторного применения. Часть 1. Общие требования

ГОСТ Р 52931-2008 Приборы контроля и регулирования технологических процессов. Общие технические условия

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 22782.0-81 Электрооборудование взрывозащищенное. Общие технические требования и методы испытаний

ГОСТ 25874-83 Аппаратура радиоэлектронная, электронная и электротехническая. Условные функциональные обозначения

ГОСТ 26266-90 Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования

ГОСТ 27883-88 Средства измерения и управления технологическими процессами. Надежность. Общие требования и методы испытаний

ГОСТ 30631-99 Общие требования к машинам, приборам и другим техническим изделиям в части стойкости к механическим внешним воздействующим факторам при эксплуатации

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

ГОСТ Р ИСО 16809-2015

Non-destructive testing. Ultrasonic testing. Thickness measurement

Дата введения 2016-03-01

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт оптико-физических измерений" (ФГУП "ВНИИОФИ") на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации N 371 "Неразрушающий контроль"

4 Настоящий стандарт идентичен международному стандарту ИСО 16809:2012* "Контроль неразрушающий. Ультразвуковое измерение толщины" (ISO 16809:2012 "Non-destructive testing. Ultrasonic thickness measurement", IDT).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для привидения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Введение

Стандарт ISO 16809:2012 Non-destructive testing - Ultrasonic thickness measurement был подготовлен Европейским комитетом по стандартизации (CEN) как EN 14127:2011 и принят подкомитетом SC 3 "Ультразвуковой контроль", технического комитета ISO/TC 135 "Неразрушающий контроль".

Настоящий стандарт устанавливает принципы ультразвукового измерения толщины металлических и неметаллических материалов на основе измерения времени прохождения ультразвуковых импульсов.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 5577, Non-destructive testing - Ultrasonic inspection - Vocabulary (Контроль неразрушающий. Ультразвуковой контроль. Словарь)

ISO 16811, Non-destructive testing - Ultrasonic testing - Sensitivity and range setting (Контроль не-разрушающий. Ультразвуковой контроль. Регулировка чувствительности и диапазона развертки)

EN 1330-4, Non-destructive testing. Terminology. Terms used in ultrasonic testing (Контроль неразрушающий. Терминология. Часть 4. Термины, используемые в ультразвуковом контроле)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 5577 и ЕН 1330-4.

4 Режимы измерения

Толщину детали или конструкции определяют путем измерения времени, необходимого для того, чтобы короткий ультразвуковой импульс, излучаемый преобразователем, прошел через толщину материала один, два или несколько раз.

Толщину материала вычисляют путем умножения известной скорости звука в материале на время прохождения и деления на количество прохождений импульса через стенку материала.

Этот принцип можно осуществить путем применения одного из следующих режимов (рисунок 1):

Режим 1: измерение времени прохождения от начального импульса возбуждения до первого эхо-сигнала, минус коррекция нуля для учета толщины протектора преобразователя, компенсации износа и слоя контактной среды (режим однократного эхо-сигнала).

Режим 2: измерение времени прохождения от конца линии задержки до первого донного эхо-сигнала (режим однократного эхо-сигнала линии задержки).

Режим 3: измерение времени прохождения между донными эхо-сигналами (многократные эхо-сигналы).

Режим 4: измерение времени прохождения импульса от излучателя до приемника в контакте с донной поверхностью (теневой метод).

А - передающий/принимающий преобразователь; А - передающий преобразователь; А - принимающий преобразователь; А - раздельно-совмещенный преобразователь; В - испытуемый объект; С - время прохождения акустического пути; D - отметка импульса передачи; Е-Е - донные эхо-сигналы; F - эхо-сигнал от границы раздела; G - задержка; Н - принятый импульс

Рисунок 1 - Режимы измерения

5 Общие требования

5.1 Приборы

Измерение толщины можно выполнить с помощью приборов следующих типов:

a) ультразвуковые толщиномеры с цифровым дисплеем, на котором отображается измеренное значение;

b) ультразвуковые толщиномеры с цифровым дисплеем, на котором отображается измеренное значение, и разверткой типа А (дисплей аналоговых сигналов);

c) приборы, предназначенные для обнаружения несплошностей с разверткой типа А. Прибор этого типа может содержать также цифровой дисплей для отображения значений толщины.

Выбор прибора ультразвукового измерения - согласно 6.4.

5.2 Преобразователи

При ультразвуковом контроле используют преобразователи следующих типов, как правило, это преобразователи продольных волн:

- двухэлементные преобразователи (раздельно-совмещенные);

- одноэлементные преобразователи (совмещенные).

Выбор преобразователя - согласно 6.3.

5.3 Контактная среда

Необходимо обеспечить акустический контакт между преобразователем(ями) и материалом, обычно такой контакт осуществляется с помощью жидкости или геля.

Контактная среда не должна оказывать неблагоприятного влияния на испытуемый объект, оборудование и не должна представлять опасности для оператора.

Информация о контактной среде, используемой в особых условиях измерения - согласно 6.6.

Необходимо выбрать такую контактную среду, которая подходит к состоянию поверхности и неровностям поверхности, чтобы обеспечить достаточный акустический контакт.

5.4 Настроечные образцы

Ультразвуковой толщиномер калибруют на одном или нескольких настроечных образцах, представляющих измеряемый объект, т.е. с сопоставимыми размерами, материалом и конструкцией. Толщина настроечных образцов должна охватывать диапазон измеряемой толщины. Должна быть известна толщина настроечных образцов или скорость распространения звука в них.

5.5 Испытуемые объекты

Измеряемый объект должен обеспечить прохождение ультразвуковых волн через объект, а также иметь свободный доступ к каждому отдельному измеряемому участку. На поверхности измеряемого участка не должно быть грязи, смазки, ворсинок, окалины, сварочного флюса и брызг металла, масла или другого постороннего вещества, которое может мешать измерению.

Если на поверхности есть покрытие, оно должно хорошо прилипать к материалу. В противном случае его необходимо удалить.

При выполнении измерения через покрытие необходимо знать его толщину и скорость распространения звука в нем, если только не используется режим 3.

5.6 Квалификация персонала

Оператор, выполняющий ультразвуковое измерение толщины в соответствии с настоящим стандартом, должен обладать базовыми знаниями в физике ультразвука, хорошим пониманием и подготовкой в области ультразвуковых измерений толщины. Кроме того, оператор должен иметь сведения об изделии (например, марку стали и т.д.).

Ультразвуковое измерение толщины должен выполнять квалифицированный персонал. Для подтверждения квалификации рекомендуется сертифицировать персонал в соответствии с ИСО 9712 или эквивалентным стандартом.

6 Применение метода

6.1 Подготовка поверхности

Применение режима эхо-импульсов означает, что ультразвуковой импульс должен пройти поверхность контакта между контролируемым объектом и преобразователем не менее двух раз: входя в объект и выходя из него.

Поэтому следует предпочесть чистый и ровный участок контакта размером не менее двукратного диаметра преобразователя. Плохой контакт приведет к потере энергии, искажению сигнала и акустического пути.

Для обеспечения ввода звука необходимо очистить поверхность и удалить отслаивающиеся покрытия с помощью щетки или шлифовки.

Нанесенные слои, такие как лакокрасочное покрытие, электролитическое покрытие, эмаль, могут оставаться на объекте, но лишь несколько типов измерительных приборов способны исключить эти слои из измерения.

Часто необходимо выполнять измерения толщины на корродированных поверхностях, например на резервуарах и трубопроводах. Для повышения точности измерения необходимо шлифовать контактную поверхность на участке размером не менее двух диаметров преобразователя. На этом участке не должно быть продуктов коррозии.

Следует принять меры предосторожности, чтобы не уменьшить толщину объекта ниже минимально допустимого значения (при этом шероховатость поверхности должна быть не хуже 40 мкм).

6.2 Метод

6.2.1 Общие положения

Задачу ультразвукового измерения толщины можно разделить на две области применения:

- измерение в процессе производства;

- измерения остаточной толщины стенки в процессе эксплуатации.

Каждая из этих областей применения характеризуется своими особыми условиями, требующими специальных методов измерения:

a) в зависимости от толщины материала, следует использовать частоты от 100 кГц при прохождении через материалы с сильным затуханием до 50 МГц для тонких металлических листов;

b) в случае использования раздельно-совмещенных преобразователей необходимо компенсировать время задержки в призме;

c) на объектах с криволинейной поверхностью диаметр участка контакта преобразователя должен быть значительно меньше диаметра испытуемого объекта;

d) точность измерения толщины зависит от того, насколько точно можно измерить время прохождения ультразвукового импульса, в зависимости от режима измерения времени (переход через нуль, между фронтами, между пиками), в зависимости от выбранного режима (с многократными эхо-сигналами, режим 3, точность выше, чем в режимах 1 и 2), в зависимости от частот, которые можно использовать (более высокие частоты обеспечивают более высокую точность, чем более низкие частоты, поскольку обеспечивают более точное измерение времени).

Ультразвуковые толщиномеры 63 товара

Ультразвуковые толщиномеры применяют для контроля толщины металлических и неметаллических изделий. Подразделяются на толщиномеры общего применения — самые распространенные для всех отраслей промышленности, прецизионные — для получения высокоточных результатов измерений толщины любых материалов, и коррозионные — для определения остаточной толщины изделий из материалов, подверженных воздействию коррозии. Читать дальше.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Типы толщиномеров

Компания «Неразрушающий Контроль» предлагает широкий ассортимент толщиномеров зарубежного и российского производства.

Контроль толщины является одним из обязательных технологических этапов производства металлоконструкций, труб, фольги, полиэтиленовых пленок, а также при нанесении покрытий. Для контроля толщины используют толщиномеры – приборы, измеряющие толщину при одностороннем доступе к объекту контроля без нарушения его целостности.

Существуют три типа толщиномеров: магнитные, вихретоковые и ультразвуковые. Основное отличие между этими типами – физический принцип, на котором основана работа толщиномера.

Ультразвуковые толщиномеры

Принцип действия ультразвуковых толщиномеров заключается в контроле распространения ультразвуковых волн в объекте контроля. Ультразвуковые толщиномеры решают много задач и могут за короткий промежуток времени (не более 2-3 секунд) провести контроль толщины и металла, и покрытия. Их используют при контроле толщины резины, стенок труб, металлопроката и лакокрасочных покрытий. Преимущества ультразвуковых толщиномеров: широкий диапазон контроля толщины, высокая производительность, низкая погрешность, компактность и невысокая цена (в сравнении с другими типами толщиномеров). Из-за этих факторов многие предприятия останавливают свой выбор на ультразвуковых толщиномерах.

Магнитные толщиномеры

Принцип действия магнитного толщиномера основан на эффекте Холла – при помещении объекта в магнитное поле в нем возникает разность потенциалов. Магнитные толщиномеры используют для измерения толщины стеклянных, пластиковых и алюминиевых емкостей, упаковочных материалов, композитных деталей, автомобильных панелей и немагнитных покрытий. Данные толщиномеры подразделяют на магнитоотрывные (для измерения силы отрыва магнита от объекта контроля) и индукционные (для определения изменения магнитного сопротивления). Магнитные толщиномеры отличаются широким диапазоном измерений, высокой производительностью контроля и относительно низкой погрешностью измерений (2-3%).

Вихретоковые толщиномеры

Принцип действия основан на возбуждении вихревых токов в объекте контроля и последующей регистрации изменений поля этих токов, которые обусловлены изменением толщины. Вихретоковые толщиномеры используют для измерения толщины диэлектриков. Они позволяют контролировать толщину резиновых изделий, пластмасс, стекла и покрытий, нанесенных на какое-либо металлическое основание. Преимуществом вихретоковых толщиномеров является незначительное влияние на точность и результаты измерения шероховатости изделия.

Ультразвуковые толщиномеры общего применения

Ультразвуковые толщиномеры общего применения используют при контроле трубопроводов, котлов, резервуаров, сосудов под давлением и прочих объектов промышленности. Это портативные приборы, простые в использовании и обслуживании.

Булат. Серия приборов для измерения толщины металлических и неметаллических материалов в процессе их эксплуатации или после изготовления. Толщиномер Булат-2 обладает возможностью измерения толщины изделий под защитными покрытиями (при использовании преобразователей ТМК). Диапазон измеряемых толщин зависит от материала и используемых преобразователей. Все приборы серии портативные и имеют сертификат Росстандарта.

ТУЗ-2 для контроля толщины изделий из металлов, включая изделия, к которым имеется доступ только с одной стороны. Толщиномер ультразвуковой ТУЗ-2 проводит измерение толщины стенок трубопроводов, котлов, сосудов давления и других опасных промышленных объектов. Возможно определение степени коррозионного износа изделия по остаточной толщине.

ТЭМП-УТ1 обладает возможностью использования любых прямых раздельно-совмещённых преобразователей без дополнительной настройки прибора. Диапазон рабочих температур: от -30 до +60°С.

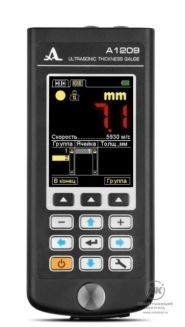

А1207. Компактный ультразвуковой толщиномер с преобразователем на 10 МГц, встроенным в электронный блок прибора. Прибор подходит для проведения экспресс-контроля. Диапазон рабочих температур от -30 до +55°С.

А1207С. Ультразвуковой толщиномер для оценки износа рельсов и измерения фактической толщины деталей из металла и узлов железнодорожного транспорта. Также прибор применяют для контроля толщины стенок пластиковых и металлических труб, сосудов, котлов и обшивок с шероховатостью до Rz160. Радиус кривизны: от 40 мм. Диапазон рабочих температур: от -30 до +60°С.

А1209. Ультразвуковой толщиномер для измерения толщины стенок труб, сосудов, литья, обшивок судов, листового проката, котлов и изделий из черного и цветного металла. А1209 имеет уникальную систему автоматической адаптации к кривизне и шероховатости изделий. Прибор используют для измерения стенок узких корродированных труб и плоских изделий с гладкой поверхностью. Толщиномер рассчитан на использование раздельно-совмещённых преобразователей с частотами от 1,8 до 10 МГц. Базовая комплектация включает преобразователь на 5 МГц.

Серия DM5. Компактные легкие модели в прочном корпусе и массой 223г. В базовую версию входит ЖК-дисплей с подсветкой и набором функций: Min/Max охват, сигнализация, построение В-развертки, дифференциальный режим измерения. Толщиномер DM5E имеет режим измерения DUAL MULTI, который используют при измерении толщины изделий металла через покрытие. Модель DM5E DL имеет встроенную память с объемом до 50000 измерений. Возможен перенос файлов в ПК через коммуникативный порт Mini USB.

DMS-2. Цифровой толщиномер с возможностью совмещения измерений толщины и наблюдения последовательностей эхо-сигналов. DMS-2 используют при измерениях толщины стенки на корродированных изделиях, при высоких температурах и при работе со слоистыми материалами.

PocketMIKE. Толщиномер, в котором электронный блок и преобразователь объединены в единое устройство, как и А1207. Прибор имеет функцию автоматической установки нуля. Степень защиты IP67.

Серия T-Mike. Проводит калибровку по одной или двум точкам. Прибор применяют для быстрого сканирования с возможностью получения данных о минимальной толщине. Дифференциальный режим измерений. Память на 40000 замеров. Режим измерения «через слой краски».

T-Scope III. Возможность отображения формы сигнала. Экран с A-Scan-разверткой отображает амплитуду и форму ультразвукового сигнала. Прибор проводит измерения сильно корродированных объектов (через слой покрытия). Память на 2000 результатов измерений.

UT-301. Портативный ультразвуковой толщиномер для контроля стенок труб, сосудов и котлов в диапазоне от 0,5 мм до 300 мм, а также для измерения скорости ультразвуковых колебаний. Прибор применяют для контроля изделий с малым радиусом кривизны и с грубыми корродированными поверхностями. Возможно запоминание калибровки преобразователя. Диапазон изменения: от 0,5 мм до 300 мм.

ВЗЛЕТ УТ. Толщиномер для измерения толщины объектов газовой, металлургической, машиностроительной и топливной промышленности. Есть режим измерения скоростей распространения продольных волн в изделиях с большим затуханием (со скоростями до 15000м/с). Толщиномер сохраняет параметры настройки, которые остаются доступными для просмотра.

ВЗЛЕТ УТ-М. Морозоустойчивый толщиномер для измерения толщины в металлургической, газовой, машиностроительной и топливной промышленности в условиях низких температур. Диапазон измеряемых толщин: от 1 мм до 300 мм (по стали). Диапазон скоростей ультразвука: от 1000 м/с до 15000 м/с. Рабочие температуры контактной поверхности: от - 20 до + 80 о С.

УТ-93П. Толщиномер для измерения толщины изделий из конструкционных металлических сплавов при одностороннем доступе к ним. Прибор имеет сигнализацию о наличии акустического контакта контролируемого объекта с преобразователем. Время непрерывной работы - до 300 часов. Диапазон измерения: от 0,6 мм до 300 мм (погрешность +/- 0,1 мм).

А1210. Ультразвуковой толщиномер для измерения толщины стенок стальных труб и изделий из металла, чугуна, пластика, а также других материалов с высоким затуханием ультразвука. Прибор работает в двух режимах: в режиме отображения результатов измерений в виде цифровых значений или в режиме с графическим отображением А-Скана сигнала. Диапазон измеряемых толщин (по стали) от 0,7 до 300 мм. Время непрерывной работы 5 часов. Диапазон рабочих температур от - 20 до + 80оС.

38 DL plus для измерения утонения стенок корродированных труб. Герметичный корпус, степень пылевлагозащиты соответствует IP67. В зависимости от материала и датчика диапазон толщин составляет от 0.08 до 635 мм. Толщиномер подходит для контроля поверхностей, нагретых до +500 о С и прошел испытания на устойчивость к ударам.

45MG. Ультразвуковой толщиномер для измерения толщины металлов, пластмасс, композитных материалов, стекла, керамики и других материалов. Прибор также используют для проведения коррозионного мониторинга. Подходит для контроля поверхностей, нагретых до +500 о С. В зависимости от материала и датчика диапазон толщин составляет от 0.08 до 635 мм. Степень пылевлагозащиты соответствует IP67.

УТ-111. Толщиномер общего назначения для ручного контактного измерения толщины изделий из металлов и сплавов, стекла, керамики, полимерных и композиционных материалов и льда. Толщиномер также используют для контроля остаточной толщины изделий и металлоконструкций, находящихся под водой. Диапазон измеряемых толщин (для стали) от 0,6 до 500 мм. Степень защиты соответствует IP65. Диапазон рабочих температур от - 10 до + 50 о С.

УТ-2. Толщиномер общего назначения для для измерения толщины изделий, изготовленных из конструкционных металлических сплавов и неметаллических материалов при одностороннем доступе. Объекты измерений прибора: листы, стенки сосудов, котлов, труб, трубопроводов, изделия различного назначения, в том числе с окрашенными или корродированными поверхностями. Диапазон измеряемых толщин (для стали) от 0,8 до 200 мм. Время непрерывной работы прибора 10 часов. Диапазон рабочих температур от - 20 до + 60 о С.

Серия DMS GO для проведения контроля объектов нефтегазовой и энергетической отрасли. Приборы серии применяют для контроля материалов с покрытием и без покрытия. Степень защиты IP67. Подходят для контроля поверхностей, нагретых до +540 о С.

Ультразвуковой измеритель BoltMike напряжения и усилия зажима резьбовых соединений в ударопрочном пластиковом корпусе. Диапазон контролируемых длин болтов от 19 до 6350 мм. Время непрерывной работы от батарей типа АА до 40 часов.

Ультразвуковой прибор Bondtracer для определения летной пригодности самолета. Это упрощенный прибор для персонала, не имеющего специальной подготовки по проведению неразрушающего контроля. Степень защиты IP 54. Продолжительность работы от батарей типа АА до 8 часов.

Прецизионные толщиномеры

Прецизионные толщиномеры используются для измерения толщины пластмассовых изделий, выполненных методом штамповки или пневмораздува, металлических обрабатываемых изделий или отливок, стенок стеклянных бутылок, колб и резиновых труб, пластмассовых оболочек кабелей, многослойных изделий из стекловолокна и композитов, а также керамических изделий. Точность зависит от состояния материала и подготовки поверхности. В среднем она составляет ± 0,025 мм.

Толщиномер 27MG для прецизионных измерений толщины корродированных стенок металлических труб, при одностороннем доступе к объекту контроля. Компактный и легкий (0,34 кг), работает от батареи типа АА до 2,5 часов. Корпус толщиномера ударопрочный и водонепроницаемый. Диапазон рабочих температур от -10 до +50 о С.

Прецизионный толщиномер СL 5 для проведения прецизионных измерений толщины стенок оборудования. Компактный и легкий (0,34 кг), время непрерывной работы от литиевой батареи составляет 25 часов. Встроенная память прибора запоминает до 10 тыс. результатов измерений. Разрешающая способность проводимых толщиномером измерений: до 0,0001 мм. Диапазон рабочих температур от -10 до +60 о С.

Прецизионный толщиномер СL 400 для ручного контактного измерения толщины изделий из металлов и сплавов. Отличается высокой точностью калибровки с последующей установкой допусков для сигнализации. Диапазон измерения толщины от 0,13 до 762 мм. В зависимости от задач контроля толщиномер комплектуется набором ультразвуковых преобразователей различных типов (совмещенных, раздельно-совмещенных, диалоговых и пр.). У прибора есть опция автоматического распознавания типа преобразователя и автоматической установки нуля в нем.

Универсальный прецизионный толщиномер УДТ-40 с А-сканом. Исключает удвоение показаний и позволяет наблюдать профиль дна изделия. Толщиномер имеет встроенные контуры согласования.

Коррозионные толщиномеры

Коррозионные толщиномеры используют для измерения остаточной толщины стенок металлических труб, резервуаров или баллонов, подверженных коррозии с внутренней стороны. В приборах специальные методы обработки эхосигналов, обеспечивающие измерения минимальной остаточной толщины стенок объектов контроля, имеющих неровные внутренние поверхности.

Легкий толщиномер Krautkramer DM4 (E, DL) для измерения толщины стенок оборудования, различных конструкций и объектов, подвергающихся коррозии. DM4 позволяет провести быструю калибровку при очень легком управлении. Автоматическая коррекция траектории звука обеспечивает линейность измерений в широком диапазоне толщин. Очень удобны для оценки точечной коррозии.

Ультразвуковой многоканальный толщиномер А1250 Corroscan для широкозахватного контроля коррозии на объектах из металлов с двухмерной визуализацией результатов контроля. Область применения прибора – ультразвуковой контроль сосудов высокого давления с толщиной стенки от 2 до 10 мм. Вес прибора 210 гр. Температурный диапазон работы: от -20 до +50°C.

Булат 1S (Авиационный) для измерения толщины изделий и узлов из металлических и неметаллических материалов и конструкций для определения их коррозионного состояния. Измеряет толщину стали в диапазоне от 0,5 до 200 мм. В приборе есть функция автоматической регулировки усиления. Вес прибора 230 гр. Температурный диапазон работы: от -20 до +50°C.

Булат 1S (для подводных работ) для измерения толщины подводных и надводных конструкций, изделий и узлов из металлических и неметаллических материалов и конструкций для определения их коррозионного состояния. Измеряет толщину стали в диапазоне от 0,8 до 200 мм. Степень пылевлагозащиты прибора IP41. Вес прибора 230 гр. Температурный диапазон работы: от -20 до +50°C.

УТ907 определения остаточной толщины стенок труб, баков цистерн и т.д. с целью выявления мест коррозии и механической эрозии металла. Диапазон измерения толщины стальных изделий от 0,5 до 500 мм. В приборе есть функция автоматической настройки электроакустического тракта. Вес прибора 210 гр. Температурный диапазон работы: от -10 до +45°C.

Электромагнитно-акустические толщиномеры

Электромагнитно-акустические толщиномеры сочетают в себе принципы действия магнитных и ультразвуковых приборов. Особенность таких толщиномеров в измерении при сухом контакте с поверхностью, без использования контактной жидкости.

Электромагнитно-акустический толщиномер A1270 для контроля изделий из алюминия, алюминиевых сплавов и сталей без использования контактных жидкостей. A1270 позволяет работать с зазором или через покрытие, а также оценивать степень анизотропии проката. Толщиномер обеспечивает связь с компьютером через USB-порт и запоминает 19800 результатов измерений.

Ультразвуковой толщиномер УТ-04 ЭМА (Дельта) для измерений толщины изделий из токопроводящих материалов при одностороннем доступе и оценки коррозионного поражения недоступных поверхностей. Прибор измеряет толщину без использования контактной жидкости и предварительной обработки поверхности. Диапазон измеряемых толщин от 1 до 200 мм. Толщиномер проводит измерения через толщину непроводящего покрытия до 2 мм. Температурный диапазон работы: от -20 до +60°C.

Толщиномер немагнитных материалов Magna-Mike 8600 для контроля толщины пластика, стекла и немагнитных материалов. Прибор работает на основе эффекта Холла. Диапазон измеряемых толщин от 0,001 до 25 мм. Степень пылевлагозащиты соответствует IP67. Температурный диапазон работы: от -10 до +50°C.

Продажа и доставка ультразвуковых толщиномеров

Консультанты отдела продаж помогут в выборе прибора, подходящего для ваших задач и объектов контроля.

Доставим во все города России, а также в страны СНГ и Таможенного Союза (Казахстан, Белоруссия, Украина, Таджикистан, Республика Молдавия, Кыргызстан).

Читайте также:

- Раздел 23.040 Трубопроводы и их компоненты

- Раздел 23 ГИДРАВЛИЧЕСКИЕ И ПНЕВМАТИЧЕСКИЕ СИСТЕМЫ И КОМПОНЕНТЫ ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел 23.040 Трубопроводы и их компоненты

- Раздел 23 ГИДРАВЛИЧЕСКИЕ И ПНЕВМАТИЧЕСКИЕ СИСТЕМЫ И КОМПОНЕНТЫ ОБЩЕГО НАЗНАЧЕНИЯ