Хорошая адгезия к металлу

Обновлено: 13.05.2024

Наше предприятие выпускает детские игровые и спортивные площадки и в последнее время в аукционах часто звучат требования о следующей системе покрытия: гор. цинк + порошковое покрытие.

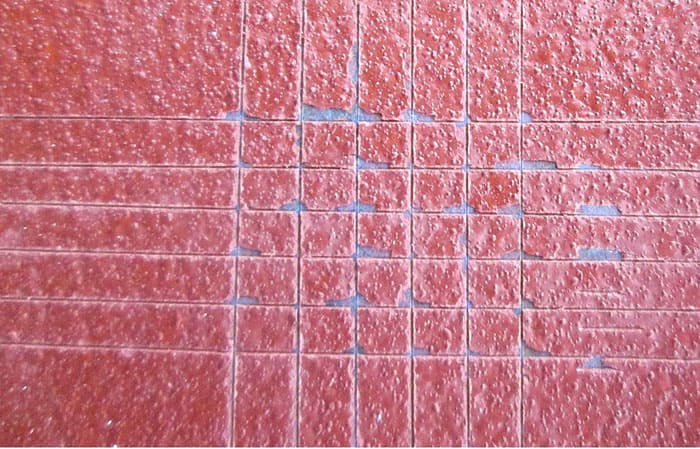

После такой схемы покрытия появляется такой дефект покрытия как плохая адгезия, то есть решетка, нанесенная в соответствии с ГОСТ 15140-78, рушится.

Пробовали снять пассивацию после горячего цинкования слабым раствором ортофосфорной кислоты с последующей промывкой технической водой. Адгезия стала хорошей, но проявились дефекты порошкового покрытия в виде проколов. Пробовали обезводороживать покрытие при температуре 200 градусов в течение 1 часа, результат тот же.

Как добиться хорошей адгезии порошкового покрытия без дефектов покрытия?

Для решения вашей проблемы необходимо понимание сущности такого явления, как адгезия.

Если говорить популярно, то можно сказать, что в природе обычно подобное сочетается с подобным. Так, например, человек сочетается с человеком, образуя семью, металлы хорошо сочетаются друг с другом, образуя сплавы. Оксиды сочетаются друг с другом, образуя стёкла и эмали. Однородные полимеры тоже хорошо сочетаются друг с другом. Всё это объясняется их одинаковой природой.

Разнородные материалы, например, металл и полимер, как правило, не сочетаются друг с другом. Вот именно по этой причине адгезия лакокрасочного покрытия к чистому металлу очень низкая. В этом случае сцепление органического покрытия с металлом может быть обусловлено только за счёт шероховатости или пористости. Такая адгезия называется механической. Механическая адгезия обусловлена либо проникновением лакокрасочного материала (впитыванием) в пористую поверхность, либо за счёт зацепления покрытия за шероховатость. Сцепление за счёт шероховатости даёт очень слабую адгезию. Говорят, что покрытие сидит «чулком».

Сцепление за счёт впитывания имеет место только в случае окраски жидкими красками пористых материалов, либо беспористых, но со специально нанесённым пористым слоем, например, фосфатным слоем.

В случае же порошковых красок в силу специфики технологии их нанесения впитывание порошка даже на пористую поверхность, практически не происходит, так как сухой напыляемый порошок не может проникать в микроскопические поры, а при его оплавлении из-за высокой вязкости расплава впитывания тоже не происходит.

Существует ещё один тип адгезии – хемосорбция. Хемосорбция обусловлена химическим взаимодействием покрываемой поверхности и лакокрасочного покрытия. В результате хемосорбционного взаимодействия образуются химические связи (ионная, ковалентная, координационная) с энергией от 65 до 1000 кДж/моль. Этот тип связи даёт высокую и устойчивую адгезию лакокрасочного покрытия не зависимо от шероховатости поверхности.

Чистый металл не может активно взаимодействовать с полимерным покрытием, так как для этого необходимо, чтобы полимер являлся, например, окислителем.

Хемосорбционное взаимодействие возможно при наличии на поверхности металла каких-либо неметаллических плёнок. В этих плёнках металл находится в окисленном состоянии и при определённых условиях может взаимодействовать с полимером с образованием металлорганических соединений.

Ниже приведён пример взаимодействия полиуретановых составов с оксидами и гидроксидами металлов.

R – N = C = O + MeOH → R – NH – COOMe

Для ещё большей наглядности ниже представлено структурное взаимодействие эпоксидного лакокрасочного материала с окисленной поверхностью металла (например, на поверхности металла есть плёнка гидроксида).

Таким образом, теперь понятно, что для обеспечения хорошей адгезии необходимо на металл нанести какую-либо хорошо сцеплённую с металлом неметаллическую плёнку.

Обычно в качестве таких плёнок используют конверсионные плёнки (нерастворимые соединения, полученные за счёт его взаимодействия металла с окисляющим раствором или с окисляющей газовой средой). Такими плёнками могут быть оксидные, хроматные, хромитные, но наиболее часто используются фосфатные плёнки. Такие плёнки вырастают из самого металла и имеют с ним прочную кристаллохимическую связь.

В свою очередь, лакокрасочное покрытие образует с этими плёнками прочную химическую связь, благодаря чему и обеспечивается прочная адгезия покрытия с основой.

В настоящее время промышленностью выпускаются специальные растворы для формирования на поверхности металла, так называемых, аморфных фосфатных плёнок, предназначенных для нанесения порошковых красок. Аморфные фосфатные плёнки в отличие от кристаллических плёнок бывают очень тонкими и практически беспористыми (как уже было показано выше, пористость для порошковых красок бесполезна и поэтому не нужна).

Примером таких составов являются специально разработанные и широко используемые в промышленности фосфатирующие композиции КФА-8 и КФА-10. Образующиеся на поверхности металла тонкие аморфные фосфатные плёнки обеспечивают высокую адгезию порошковых красок с оцинкованной поверхностью стальных деталей.

В последнее время всё чаще для этой цели на поверхности металла формируют конверсионные оксидные титано-циркониевые плёнки, которые в силу своих особенностей вступают в ещё более прочную химическую связь с лакокрасочным покрытием с обеспечением наивысшей адгезии. Соединения циркония и титана в конверсионном покрытии способны реагировать с функциональными группами краски, особенно с карбоксильными и гидроксильными группами, чем и объясняется высокая адгезия ЛКП.

Конверсионные растворы состоят из фтористоводородной и гексафторциркониевой кислоты H2ZrF6 (или же гексафтортитановой кислоты). Если требуется очень высокая коррозионная стойкость, необходимо их сочетание с органическим (плёнкообразующим) полимером. Раствор образует на очищенной поверхности цинка чрезвычайно тонкие (около 0,01 мкм) бесцветные конверсионные слои, состоящие из комплексного цирконий-цинкового или титано-цинкового продуктов.

Композиции для получения титано-циркониевых плёнок выпускаются как отечественной промышленностью, также имеется очень большой ассортимент импортных продуктов. В качестве одного из отечественных примеров можно назвать композицию ЦКН-85.

В вашем случае одной из причин плохой адгезии могло быть наличие на покрываемой поверхности жировых загрязнений или остатков не отмытого флюса. Если горячее цинкование проводилось на другом предприятии, то нужно выяснить, не проводилась ли какая либо дополнительная антикоррозионная обработка оцинкованной поверхности, например, гидрофобными составами. Если проводилась и в процессе транспортировки поверхность была загрязнена, необходимо проводить операцию обезжиривания.

С одной стороны, снятие хроматной плёнки желательно, так как шестивалентный хром является токсичным и его применение для товаров народного применения запрещено, тем более, что изделия предназначены для детей. С другой стороны, хроматная плёнка должна улучшать адгезию. Формально при наличии хроматной плёнки могут возникнуть проблемы с сертификацией вашей продукции.

Улучшение адгезии после снятия хроматной плёнки может быть объяснено повышением шероховатости и частичной очисткой поверхности в процессе травления в растворе ортофосфорной кислоты.

Появление проколов на поверхности лакокрасочного покрытия заочно объяснить трудно. Это может быть объяснено появлением на поверхности включений, образовавшихся после операции травления. Например, иногда при травлении зажиренной поверхности плёнка жира разрывается и собирается в капельки, которые могут препятствовать слиянию расплавляющихся частичек порошковой краски при оплавлении покрытия.

В любом случае нужно исключить вероятность загрязнения поверхности оцинкованных деталей в процессе транспортировки и хранения.

Адгезия эпоксидных смол к металлам

Эпоксидные смолы применяются как адгезивы для металлов в несиловых конструкциях, а также в качестве конструкционных клеев.

При взаимодействии эпоксидной смолы с металлом на формирование адгезионного контакта оказывает влияние температурный режим. Смола должна обладать определённой подвижностью, чтобы заполнить многочисленные углубления на поверхности металла. Поэтому повышение температуры в момент формирования адгезионного контакта вызывает снижение вязкости и благоприятствует достижения более высокой адгезионной прочности.

В зависимости от количества отвердителя величина адгезии эпоксидных смол обычно изменяется по кривой с максимумом. При малом содержании отвердителя адгезия обусловлена взаимодействием с поверхностью металла свободных эпоксидных групп. С увеличением количества отвердителя число свободных эпоксидных групп уменьшается. Поскольку при этом снижается и адгезия, можно сделать вывод, что связь образовавшихся гидроксильных и аминогрупп с поверхностью окисной пленки металла слабее, чем связь эпоксидных групп. Эпоксидная группа способствует повышению адгезии особенно эффективно в условиях, благоприятствующих раскрытию эпоксидного кольца (при введении веществ, содержащих активные атомы водорода, например бензидина). Раскрытие этиленоксидного цикла сопровождается образованием химических связей с окисной пленкой металла.

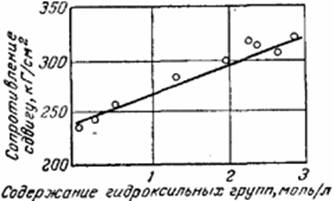

Однако предположения о том, что адгезионные свойства эпоксидных смол обусловлены главным образом наличием эпоксидных групп, разделяются не всеми исследованиями. Имеются эксперименты по зависимости смачиваемости полярных поверхностей эпоксидными смолами от содержания в смоле гидроксильных групп. Сопротивление сдвигу склеенных эпоксидными смолами алюминиевых образцов прямо пропорционально содержанию гидроксильных групп в эпоксидных смолах, отвержденных фталевым ангидридом. Зависимость приведена на рисунке.

Зависимость сопротивления сдвигу клеевых соединений алюминия от содержания гидроксильных групп в эпоксидной смоле (отвердитель – фталевый ангидрид).

Эпоксидная, и гидроксильная группы, будучи весьма полярными и реакционноспособными, играют большую роль в адгезии эпоксидных смол к различным субстратам, в том числе к металлам. Роль какой из этих групп является главнее, однозначно ответить нельзя. Всё зависит от конкретных условий — вида и количества отвердителя, природы поверхности субстрата и других факторов.

При адгезии полимера к металлу роль химической природы адгезива оказывается решающей. Важно чтобы адгезив не просто содержал в определенном количестве полярные группы, а чтобы эти группы обладали способностью вступать в интенсивное взаимодействие с поверхностными группами субстрата, например выполняли роль доноров электронов. Чем более четко выражены электронодонорные свойства функциональных групп, тем выше их адгезия к металлу. Между атомами металла и углеводородами в системе адгезив—субстрат возможны химические связи. Между углеводородом и металлом может возникнуть ковалентная связь.

Несмотря на возможность химического взаимодействия между металлом и углеводородами, значительно больший интерес для адгезионных систем представляет механизм взаимодействия полимерных адгезивов с окисной пленкой, образующейся практически на любой металлической поверхности. Благодаря этому во многих случаях на границе полимер—металл могут возникать ионные связи. Чаще всего этот тип связей реализуется при контакте металлов с карбоксилсодержащими и гидроксилсодержащими полимерами. Между поверхностью металла, покрытой гидратированной окисной пленкой, и функциональными группами полимеров могут возникать различные химические связи. Эпоксидные смолы с поверхностью металла реагируют по схеме:

Известно что окисные пленки на таких металлах, как алюминий, цинк и олово весьма компактны, прочны, имеют небольшую толщину, отличаются хорошими защитными свойствами и хорошей сцепляемостью с металлом. Окисные пленки на меди, наоборот, отличаются большой толщиной, значительным количеством дефектов и слабой связью с металлом. Поэтому влияние окисных пленок на металлах приводит к разным результатам адгезии. В связи с эти применяют различные способы химической обработки поверхности металлов.

Эксперименты по склеиванию металлов полимерными адгезивами, нанесению на металлы лакокрасочных, электроизоляционных и других покрытий свидетельствует о том, что долговечность связи полимер — металл зависит во многих случаях от таких свойств полимеров, как термостойкость, коэффициент теплового расширения, влагостойкость, озоностойкость, морозостойкость, прочность, модуль упругости и др. Чем меньше различие коэффициентов теплового расширения полимера и металла, тем устойчивее оказывается адгезионное соединение полимер — металл к воздействию высоких температур. Напряжения, возникающие в процессе формирования клеевых соединений и покрытий, также влияют на долговечность связи полимер—субстрат

Адгезия: что это такое, для чего нужна, как её улучшить

Черновые материалы

Это сцепление различных по своему составу и структуре материалов, обусловленное их физическими и химическими свойствами. Термин адгезия произошёл от латинского слова adhesion – прилипание. В строительстве дают более узконаправленное и специфическое обозначение тому, что такое адгезия – это способность декоративно-отделочных покрытий (ЛКМ, штукатурки), герметизирующих или клеящих смесей к прочному и надёжному соединению с внешней поверхностью материала основания.

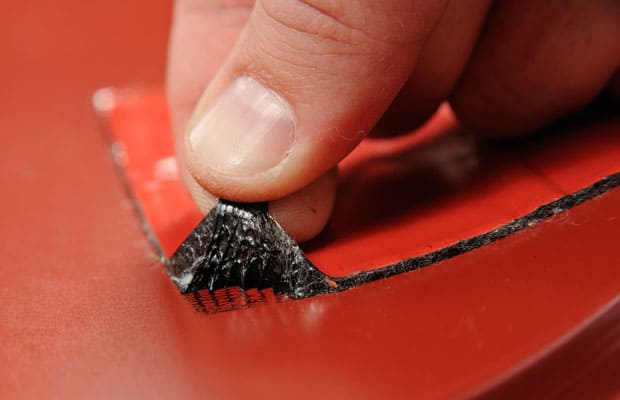

Впечатляющая демонстрация эффекта адгезии современных клеевых составов

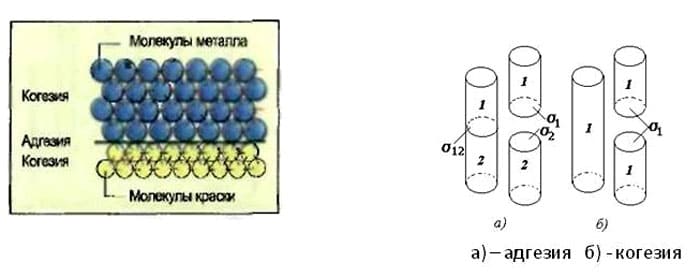

Важно! Следует различать понятия адгезии и когезии. Адгезия соединяет разнотипные материалы, затрагивая только поверхностный слой. К примеру, краска на металлической поверхности. Когезия — это соединение однотипных материалов, в результате которого образуются межмолекулярные взаимодействия.

Схематическое изображение эффекта адгезии и когезии

Адгезия, что это такое – теоретические основы

Адгезия является одним из ключевых свойств материалов в следующих областях:

- Металлургия – антикоррозионные покрытия.

- Механика – слой смазки на поверхности элементов машин и механизмов.

- Медицина – стоматология.

- Строительство. В данной отрасли адгезия является одним из главных показателей качества выполнения работ и надёжности конструкций.

Практически на всех этапах строительства контролируются показатели адгезии для следующих соединений:

Существует три основных принципа адгезионного соединения материалов. В строительстве и технологии они проявляются следующим образом:

- Механический — сцепление происходит путем прилипания наносимого материала к основанию. Механизм такого соединения заключается в проникновении наносимого вещества в поры внешнего слоя или соединении с шероховатой поверхностью. Примером, является окраска поверхности бетона или металла.

- Химический — связь между материалами, в том числе различной плотности, происходит на атомном уровне. Для образования такой связи необходимо присутствие катализатора. Примером адгезии такого типа является пайка или сварка.

- Физический — на сопрягаемых поверхностях возникает электромагнитная межмолекулярная связь. Может образоваться в результате возникновения статического заряда или под воздействием постоянного магнитного или электромагнитного поля. Пример использования в технологии — окрашивание различных поверхностей в электромагнитном поле.

Адгезионные свойства строительных и отделочных материалов

Адгезия строительных и отделочных материалов осуществляется, преимущественно, по принципу механического и химического соединения. В строительстве используется большое количество различных веществ, эксплуатационные характеристики и специфика взаимодействия которых кардинальным образом отличаются. Разделим их на три основные группы и охарактеризуем более подробно.

Лакокрасочные материалы

Адгезия ЛКМ к поверхности основания осуществляется по механическому принципу. При этом, максимальные показатели прочности достигаются в том случае, если рабочая поверхность материала имеет шероховатости или пористая. В первом случае существенно увеличивается площадь соприкосновения, во втором, краска проникает в поверхностный слой основания. Кроме того, адгезионные свойства ЛКМ увеличиваются благодаря различным модифицирующим добавкам:

- органосиланы и полиорганосилоксаны оказывают дополнительное гидрофобизирующее и антикоррозионное действие;

- полиамидные и полиэфирные смолы;

- металлоорганические катализаторы химических процессов отвердения ЛКМ;

- балластные мелкодисперсные наполнители (к примеру, тальк).

Строительные штукатурки и сухие клеящие смеси

До недавнего времени, строительные и отделочные работы велись с использованием различных растворов на основе гипса, цемента и извести. Зачастую, их смешивали в определённой пропорции, что давало ограниченное изменение их основных свойств. Современные готовые сухие строительные смеси: стартовые, финишные и мультифинишные штукатурки и шпаклевки, имеют гораздо более сложный состав. Широко применяются добавки различного происхождения:

- минеральные — магнезиальные катализаторы, жидкое стекло, глиноземистый, кислотоустойчивый или безусадочный цемент, микрокремнезём и т.п.

- полимерные — диспергируемые полимеры (ПВА, полиакрилаты, винилацетаты и т.п.).

Такие модификаторы существенно изменяют следующие основные характеристики строительных смесей:

Важно! Использование полимерных модификаторов даёт более выраженный эффект усиления адгезии. Однако образование устойчивых соединений полимерных плёнок на границе разнотипных материалов (основание — твердеющая штукатурка) возможно только при определённой температуре. Этот термин называется минимальной температурой плёнкообразования – МТП. У разных штукатурок она может быть различной от +5°С до +10°С. Во избежание расслоения, необходимо точно придерживаться рекомендаций производителя относительно температуры, как окружающей среды, так и основания.

Герметики

Герметики, использующиеся в строительстве, различают по трём различным типам, каждый из которых требует определённых условий для высокопрочной адгезии с материалом основания. Рассмотрим каждый тип подробнее.

- Высыхающие герметики. В состав входят различные полимеры и органические растворители: бутадиен-стирольные или нитрильные, хлоропреновый каучук и т.п. Как правило, имеют пастообразную консистенцию с вязкостью 300-550 Па. В зависимости от вязкости, наносятся либо шпателем, либо кистью. После их нанесения на поверхность, необходимо определённое время для высыхания (испарения растворителя) и образования полимерной плёнки.

- Невысыхающие герметики. Состоят, как правило, из каучука, битума и различных пластификаторов. Имеют ограниченную устойчивость к высокой температуре, не более 70 0 С-80 0 С, после чего начинают деформироваться.

- Отверждающиеся герметики. После их нанесения, под воздействием различных факторов: влага, тепло, химические реагенты, происходит необратимая реакция полимеризации.

Из всех перечисленных разновидностей, отверждающиеся герметики обеспечивают максимальную надёжность сцепления с микронеровностями поверхности основания. Кроме того, они устойчивы к высоким температурам, механическим и химическим воздействиям. Они имеют оптимальное сочетание жёсткости и вязкости, позволяющее сохранять первоначальную форму. Однако, являются наиболее дорогостоящими и сложными в использовании.

Как измеряется адгезия?

Технология измерения адгезии, способы испытания, а также все показатели прочности соединения материалов указаны в следующих нормативах:

- ГОСТ 31356-2013 — шпаклёвки и штукатурки;

- ГОСТ 31149-2014 — лакокрасочные материалы;

- ГОСТ 27325 — ЛКМ к дереву и т.п.

Информация! Адгезия измеряется в кгс/см 2 , МПа (мегапаскали) или кН (килоньютоны) — это показатель силы, которую необходимо приложить, для разделения материалов основания и покрытия.

Способ определения адгезии лакокрасочных покрытий методом решётчатого надреза

Если раньше адгезионные характеристики материалов можно было измерять только в лабораторных условиях, то на данный момент существует множество приборов, которые можно использовать непосредственно на строительной площадке. Большинство методов измерения адгезии, как «полевых», так и лабораторных связаны с разрушением внешнего, покрывающего, слоя. Но есть несколько устройств, принцип действия которых основан на ультразвуке.

- Нож адгезиметр. Используется для определения параметров адгезии методом решётчатых и или параллельных надрезов. Применяется для лакокрасочных и плёночных покрытий толщиной до 200 мкм.

- Пульсар 21. Устройство определяет плотность материалов. Используется для выявления трещин и расслоений в бетоне как штучном, так и монолитном. Существуют специальные прошивки и подпрограммы, которые по плотности прилегания, позволяют определить прочность адгезии штукатурок различных типов к бетонным поверхностям.

- СМ-1У. Используется для определения адгезии полимерных и битумных изоляционных покрытий методом частичного разрушения – сдвига. Принцип измерения основан на выявлении линейных деформаций изоляционного материала. Как правило, применяется для определения прочности изоляционного покрытия трубопроводов. Допускается использование для проверки качества нанесение битумной гидроизоляции на строительные конструкции: стены подвалов и цокольных этажей, плоские крыши и т.п.

Факторы, снижающие адгезию материалов

На снижение адгезии оказывают влияние различные физические и химические факторы. К физическим относится температура и влажность окружающей среды в момент нанесения декоративно-отделочных или защитных материалов. Также снижают адгезионные взаимодействия различные загрязнения, в частности, пыль покрывающая поверхность основания. В процессе эксплуатации влияние на прочность соединения лакокрасочных материалов может оказывать ультрафиолетовое излучение.

Химические факторы, снижающие адгезию, представлены различными материалами загрязняющими поверхность: бензин и масла, жиры, кислотные и щелочные растворы и т.п.

Также адгезию отделочных материалов могут снижать различные процессы, возникающие в строительных конструкциях:

- усадка;

- растягивающие и сжимающие напряжения.

Информация! Вещество, наносимое на поверхность для увеличения силы сцепления между основанием и отделочным материалом, называется адгезивом. Основание, на которое наносится адгезив, называется субстратом.

Методы повышения адгезии

В строительстве существует несколько универсальных способов повышения адгезии декоративных отделочных материалов с поверхностью основания:

- Механический – поверхности основания придают шероховатость, чтобы увеличить площадь соприкосновения. Для этого её обрабатывают различными абразивными материалами, наносят насечки и т.п.

- Химический – в состав наносимых защитно-отделочных материалов добавляют различные вещества. Это, как правило, полимеры, образующие более прочные связи и придающие материалу дополнительную эластичность.

- Физико-химический – поверхность основания обрабатывают грунтовкой, изменяющей основные химические параметры материала и оказывающей влияние на определённые физические свойства. К примеру, снижение влагопоглощения у пористых материалов, закрепление рыхлого внешнего слоя и т.п.

Способы увеличения адгезии к различным материалам

Более подробно остановимся на методах повышения адгезии для различных материалов, применяемых в строительстве.

Бетон

Бетонные стройматериалы и конструкции повсеместно применяются в строительстве. За счёт высокой плотности и гладкости поверхности их потенциальные адгезионные показатели довольно низкие. Для увеличения прочности соединения отделочных составов необходимо учесть следующие параметры:

Металл

Ключевую роль в прочности соединения лакокрасочных материалов с металлической поверхностью играет способ и качество подготовки поверхности. В домашних условиях рекомендуется выполнить следующие действия:

- обезжиривание – обработка металла различными растворителями: 650, 646, Р-4, уайт-спирит, ацетон, керосин. В крайнем случае, поверхность протирается бензином;

- матирование – обработка основания абразивными материалами;

- грунтование – использование специальных красок праймеров. Они реализуются в комплекте с декоративными ЛКМ определённого типа.

Важно! Адгезия свинца, алюминия и цинка намного ниже, чем у чугуна и стали. Причина заключается в том, что эти металлы образуют на своей поверхности оксидные плёнки. Поэтому отслаивание лакокрасочных покрытий происходит по оксидному слою. Окрашивание этих материалов рекомендуется осуществлять сразу после удаления плёнки механическим или химическим способом.

Алюминий также подвержен коррозии, особенно при воздействии агрессивных веществ

Древесина и древесные композиты

Древесина является пористой поверхностью с большим количеством неровностей и не испытывает особых проблем с прочностью соединения отделочных материалов. Но нет предела совершенству, поэтому были разработаны различные технологии для улучшения адгезии в сочетании с сохранением защитных и декоративных свойств самой отделки. Их использование, к примеру, в сочетании с акриловыми красками, значительно улучшает атмосферостойкость, устойчивость к ультрафиолетовому выцветанию, придает биологическую защиту материалу. Поверхность древесины обрабатывается самыми разнообразными грунтовками, чаще всего, на основе боразотных соединений и нитроцеллюлозы.

Адгезия при сварочных работах

Сварка является одним из наиболее прочных методов соединения металлических конструкций. Это сцепление молекул двух элементов без использования промежуточных или вспомогательных веществ — клея или припоя. Происходит данный процесс под воздействием термической активации. Внешний слой соединяемых элементов нагревают выше температуры плавления, после чего происходит межмолекулярное сближение и соединение материалов.

Электросварочный шов. Соединение двух деталей электросваркой является адгезией, так как металл, использующийся в электроде, выступает в качестве адгезива

Препятствием к качественной адгезии при сварке могут служить следующие факторы:

- наличие оксидных плёнок. Они удаляются механически или химически при подготовке поверхности или исчезают непосредственно в процессе сварки под воздействием высокой температуры или флюсов;

- несоответствие химического состава материалов и электродов. Особое внимание следует уделять наличию и количеству кремния и углерода в соединяемых деталях. Для соединения сталей разных марок рекомендуется использовать электроды с низким содержанием диффузионного водорода;

- недостаточная глубина проплавления, которая напрямую зависит от силы тока и скорости передвижение электрода.

Подводя итоги

Адгезия является одной из важнейших характеристик многих процессов современного строительства, поэтому для её увеличения разрабатываются всё новые методы. Их применение обеспечит большую долговечность строительным конструкциям и отделочным материалам, что в конечном итоге даст существенную экономию.

Видео: что такое адгезия

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Увеличение адгезии полимера к металлу

- Все вопросы, касающиеся непосредственно пластиков: гомополимеров и сополимеров, например ПЭ, ПП, ПС, ПВХ, ПК, ПЭТФ, каучуки и т.д.

- All questions about plastics and polymers: homopolymers, copolymers, e.g. PE, PP, PS, PVC, PC, PET, etc.

Увеличение адгезии полимера к металлу

Доброго времени суток! Интересуют вопросы адгезии LCP-полимера к металлу (медь, латунь, с никелевым покрытием), наиболее подходящие составы полимеров, обеспечение герметизации соединения Ме-полимер, применение специальных адгезивов для увеличения адгезии. Спасибо!!

Нет. не с бемса. Да, литье полимеров. интересует научная составляющая проблемы. информации много. где можно почитать по-конкретней в современных достоверных источниках. спасибо!

Почитал. спасибо! уточняю свой интерес. нужна информация в рамках технологии производства полимерных корпусов для микросхем, где надо обеспечить герметичность по плоскости раздела Ме-полимер, применяемые герметики (адгезивы).

soldat писал(а): Почитал. спасибо! уточняю свой интерес. нужна информация в рамках технологии производства полимерных корпусов для микросхем, где надо обеспечить герметичность по плоскости раздела Ме-полимер, применяемые герметики (адгезивы).

Это Вам к японцам обращаться надо, либо искать специалистов, насколько помню, с белорусского "Горизонта", которые работали в 1987-89 годах - тогда у них, в самом начале "перестройки" и "открытости и гласности", шли исследования по поводу надежности работы микросхем. Итоговые выводы - на надежность и долговременность работы микросхем влияет кислотность материала корпуса микросхем, у японской пластмассы кислотность была на несколько тысячных меньше чем у аналогичной советской пластмассы.

А герметичность (для бытовой техники), вообщем-то, обеспечивается разными коэффициентами термического расширения металла и полимера.

Изделия "5" и "9" приемок - как правило были в металлокерамических корпусах.

Конструирование и производство микросхем - это специфический вид технологии переработки пластиков.

Я с гермитизацией датчиков в свое время много работал, да и сейчас время от времени приходится сталкиваться.

Про технологию - нанес герметик или клей на металл, потом залил ее в пресс-форме пластмассой с последующей геметизацией стыка не слышал (точнее не искал). Сложно представить что будет с герметиком при заливке пластмассой (особенно LCP) - очень высокая температура, высокая скорость и давление расплава, а если пластмасса будет стеклонаполненой, то это еще и силный абразив. Если искать информацию по данной технологии, то через производителей LCP (Тикона, Дюпонт) и клеев (Локтайт, Пермабонд). Координаты могу скинуть в личку.

Мы в свое время рассматривали два варианта герметизации линии пластмасса-металл - пленочный клей при литье и пропитка линии стыка герметиком с последующим отверждением.

Благодарю за ответ! Изучаю пока информацию. Извините за делетантский вопрос. Адгезия LCP полимеров к металлич. выводам не достаточна для обеспечения НАДЕЖНОЙ герметизации корпуса прибора? И, если можно, по-подробней про упомянутые варианты гермеризации, какие материалы применялись. Спасибо.

soldat писал(а): Адгезия LCP полимеров к металлич. выводам не достаточна для обеспечения НАДЕЖНОЙ герметизации корпуса прибора?

soldat писал(а): думаю нет. поэтому и стоит вопрос о применении адгезивов (клея, герметика). спасибо.

обучающее видео по монтажу и герметизации микросхемПосмотрел. Ребята из Остека конечно молодцы, я с ними общался, когда занимался защитой печатных плат, но на видео практически ничего нет о литье термопластов. Упоминается некая пластмасса Хитачи для корпуса микросхемы, но без разъяснения техпроцесса. Хорошо сказано о диффузии влаги сквозь пластмассу, но насколько я знаю ведутся разработки пластмасс с высокими барьерными свойствами.

Чем больше будете иметь информации по новой теме, тем больше будете "тонуть" в ней. В какой-то момент надо "всплыть" над тем, что накопали и отбросить все лишнее, чтобы четко понимать в каком направлении двигаться дальше.

А еще лучше - начать эксперименты самому. Теория без практии вещь весьма условная.

Список тематических статей

Введение, в качестве добавки, полимеров (менее 10 %), может значительно модифицировать свойства системы. Благодаря полимерной природе эти добавки обладают специфическими преимуществами, они могут являться поверхностными модификаторами, модификаторами ударопрочности, низкомигрирующими добавками.

Полимерные материалы как добавки к полимерам обладают следующими преимуществами: простота в обращении, низкие показатели мигрирующей способности, летучести и токсичности.

В большинстве случаев эти материалы обеспечивают увеличение периода эффективности свойств, например антистатических, повышают адгезию к печатным материалам и краскам, в сравнении с материалами с низкой молекулярной массой или масляными продуктами.

В большинстве случаев, полимеры не смешиваются друг с другом, т.е. являются несовместимыми, что препятствует образованию истинно гомогенного продукта. Существует множество способов регулирования свойств и модификации, в том числе поверхностной, направленных на достижение приемлемого компаундирования и удовлетворение потребностей заказчиков.

Однако, когда адгезия между двумя фазами низка - это истинно в большинстве случаев - механические рабочие характеристики смесей полимеров будут низкими. Низкая адгезия наблюдается между полиолефинами (отсутствие полярных групп) и между полимерами, где не происходит никакого специфического взаимодействия.

По этой причине осложняется или даже становится невозможным получение многослойных изделий (пленки, бутыли и пр.) или изделий из нескольких материалов.

При армировании пластмассы наполнителями или волокнами, межфазная адгезия с полимером является ключевым фактором. По этим причинам, составы, содержащие различные полимеры или наполнители и многокомпонентный конечный продукт требуют хорошей межфазной адгезии. Достигнуть такой адгезии возможно путем введения в полимерную смесь добавок, способствующих совместимости (ДСС) полимерных материалов.

Эти соединения используются при переработке термопластов, композиций, термореактивных материалов и резины. ДСС, действующие на поверхности раздела фаз, уменьшают поверхностную энергию между фазами, способствуют более тонкому диспергированию компонентов в процессе смешивания, приводят к улучшению адгезии между фазами.

Имеются различные семейства добавок, способствующих совместимости:

Блок- и привитые сополимеры ДСС, действующая фактически подобно "поверхностно-активному веществу", локализуется предпочтительно на поверхности раздела между двумя фазами, восстанавливая поверхностное натяжение. В результате улучшается межфазная адгезия и увеличивается дисперсность смеси.

Подобно поверхностно-активным веществам, блок-сополимеры имеют тенденцию создавать мицеллы. Количество полимеров, которые могут служить ДСС достаточно велико, однако немногие блок-сополимеры промышленно выпускаются и являются достаточно дорогостоящими.

-СБС (стирол-бутадиен-стирола триблоксополимер) каучуки, например, используются для компаундирования стирольных смесей. СБС может быть линейным или радиальным, обеспечивая комбинацию свойств сопротивления ударным нагрузкам и прозрачности, например, в пластинах полистирола (ПС).

- СЭБС (стирол-этиленбутадиен-стирол) также используется для смешения ПС / ПЭ или систем, включающих оба материала.

- САН (сополимер стирола и акрилонитрила), привитый к ЭПДК (этиленпропилендиеновый каучук) выпускается серийно как активатор адгезии для стирольных композиций, АБС и даже смесей ПВХ. Полиэфир-блок-полиамид (ПЭБА) часто используется для компаундирования составов с полиамидами.

Полимеры с функциональными группами - очень важное семейство ДСС для полимерных составов, отличающиеся высокой эффективностью. Принцип действия заключается в том, что на поверхности раздела фаз двух полимеров происходит реакция между функциональными группами, за счет которой осуществляется прививка одного полимера к другому.

Совмещение или сцепление также может происходить в результате специфического взаимодействия между полярными группами в полимерах.

Механизм также применим для производства изделий с барьерными свойствами, например многослойных пленок или емкостей. Полимеры с функциональными группами к тому же используются для соединения внутреннего барьерного слоя (например ПА 12, EVON - сополимер этилена и винилового спирта) с внешним (полиолефин). В этом случае, ДСС называется соединительным слоем.

Малеинированные полимеры являются одним из широко известных семейств модифицированных полимеров и используются как активаторы и ускорители адгезии. Они могут быть получены полимеризацией или модификацией непосредственно в процессе компаундирования. Этот процесс называется реактивным вытеснением.

Ангидридные группы могут вступать в реакцию с амино-, эпокси- и спиртовой группами. Малеинированные смолы также используются для увеличения адгезии пластика к металлу, улучшения когезии между полимером и наполнителем (алюминия гидроокись, древесная стружка, слюда, стекловолокно), ударопрочной модификации эпоксидных смол (СЭБС-пр-МА, малеиновый ангидрид привитый к СЭБС).

Эпоксидированные полимеры также являются промышленно выпускаемыми полимерами. Они модифицируются главным образом глицидилметакрилатом. Эпоксидированные полимеры активно взаимодействуют с NH2 -, ангидридной, кислотной и спиртовой группами. Рекомендуется их использование при компаундировании полиэфиров (ПЭТФ - полиэтилентерефталат, ПБТФ - полибутилентерефталат) с полиолефинами или эластомерами.

В таблице представлены примеры некоторых серийно выпускаемых функциональных полимеров и их применения:

Читайте также: