Инструмент для расточки отверстий в металле

Обновлено: 05.10.2024

Растачивание отверстий: виды, инструмент и оборудование. Методы расточки сквозных и глухих отверстий. Технология и установки для восстановления отверстий с помощью наплавки и расточки.

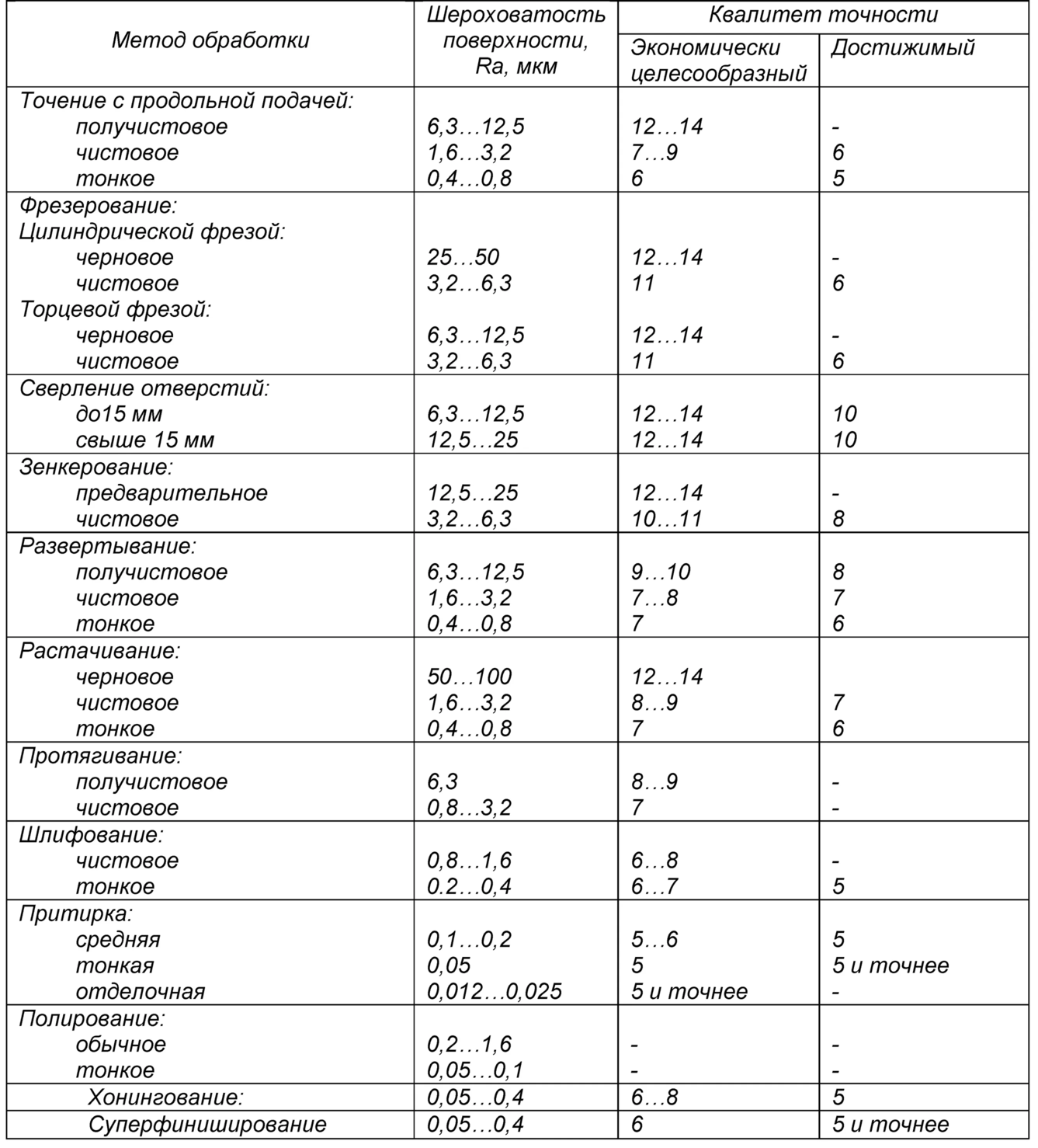

Растачивание отверстий — это обработка лезвийным режущим инструментом внутренних цилиндрических или конических поверхностей для придания им необходимых размера, класса чистоты, прямолинейности или заданного положения относительно оси вращения. Расточке подвергают исходные отверстия в кованых и литых деталях, а также полученные в результате сверления. Кроме того, этот метод обработки используют для восстановления цилиндрической формы рабочих поверхностей, утраченной в результате износа, деформаций или повреждений. В этом случае поверхность перед обработкой при необходимости подвергается наплавке.

Расточка имеет меньшую производительность, чем сверление, но позволяет обрабатывать цилиндрические поверхности большого диаметра (более тысячи миллиметров) с точностью в несколько десятков микрон. Для растачивания используют как универсальные, так специализированные станки токарной и фрезерной групп. В первом случае вращается заготовка, а инструмент (резец) движется линейно в соответствии с продольной и поперечной подачами. Во втором расточная головка вращается в шпинделе, а подача может назначаться как инструменту, так и детали, закрепленной на рабочем столе.

Растачивание сквозных отверстий

В зависимости от размеров отверстия (глубины и диаметра) при сквозной расточке применяют проходные резцы, оправки или борштанги, на которых устанавливают расточные головки или блоки резцов. Проходные резцы для расточки сквозных отверстий имеют ряд отличий от токарного инструмента для наружного точения: задний угол у них затачивается так, чтобы режущая часть соответствовала габариту обработки, а передняя часть державки сужена и имеет вытянутую форму. На токарных станках резец крепится или в оправке с коническим хвостовиком на заднюю бабку, или на резцедержатель суппорта в продольном направлении. На расточных станках используются резцы, которые устанавливаются в специальные оправки.

При сквозной расточке также применяют многолезвийные оправки различной конструкции, имеющие вид толстого удлиненного цилиндра, на котором располагается несколько режущих пластин. Такой инструмент намного дороже резцов, но позволяет обрабатывать гораздо большие глубины и с лучшей точностью.

Борштанги (расточные штанги) применяют для расточки с большой глубиной, повышенной точностью или нескольких соосных отверстий. Этот вид инструмента выполнен в виде длинных цилиндрических стержней повышенной точности диаметром от 30 до 200 мм и длиной от метра до трех. По всей длине борштанги на определенном расстоянии располагаются сквозные выемки (окна) для крепления режущего или измерительного инструмента. Один конец борштанги крепится в коническую оправку и устанавливается в шпиндель, а другой поддерживается люнетом или специальной опорой. Перед началом расточки оси отверстия и борштанги должны выставляться на соответствие с заданной точностью.

Растачивание глухих отверстий

При расточке глухих отверстий применяют проходные упорные резцы или оправки с наклонными режущими пластинами. В обоих случаях возникает проблема обработки дна (внутреннего торца) отверстия, т. к. на его середине остается небольшая коническая зона, не затронутая резцом. Поэтому такая расточка выполняется в следующей последовательности:

- сверление (или рассверливание отверстия) до максимально возможного диаметра;

- черновая расточка, после которой остается припуск в несколько миллиметров;

- обработка дна отверстия специальной торцевой подрезкой до необходимой чистоты;

- чистовая расточка до заданного размера.

При глухой расточке особое внимание уделяется обработке вблизи дна отверстия. Поэтому за 5 мм до достижения полной глубины подача должна снижаться, а последний участок желательно проходить в ручном режиме. Проходные резцы применяют только при небольших глубинах расточки (100÷150 мм). Во всех остальных случаях используются расточные головки различных типов.

Технология восстановления отверстий расточкой

С помощью расточки восстанавливают цилиндрические поверхности, подвергшиеся износу в процессе интенсивной эксплуатации. Такой ремонт может выполняться как в стационарных условиях на токарных и расточных станках (вертикальных и горизонтальных), так и с помощью мобильных установок в полевых условиях. Токарные станки незаменимы в тех случаях, когда необходимо восстановить точность и соосность нескольких посадочных отверстий. А расточные обычно применяют в тех случаях, когда требуется повышенная точность или деталь имеет большие габариты. Наглядным примером массового использования вертикально-расточных станков при ремонте оборудования является восстановление поверхностей цилиндров блоков двигателей внутреннего сгорания.

Мобильные установки применяют для расточки цилиндрических поверхностей непосредственно на месте эксплуатации техники. Этим способом растачивают отверстия в проушинах ковшей горной техники, поверхности вращения шахтных машин, фланцы и запорную арматуру действующих трубопроводов, посадочные места энергетического оборудования и многое другое.

Типичная мобильная установка состоит из электропривода со шпинделем и патроном, борштанги с режущим инструментом, задней и промежуточных опор. Все ее компоненты крепятся непосредственно на изделие, а жесткость, точность и соосность обеспечиваются борштангой.

Восстановление отверстий наплавкой

При восстановительной расточке цилиндрических поверхностей их диаметр значительно увеличивается, иногда на несколько миллиметров. И если при ремонте двигателей внутреннего сгорания эта проблема решается посредством использования ремонтных поршней и гильз большего размера, то для прочих видов техники черновой размер отверстия восстанавливается путем нанесения на его поверхность слоя металла. Для этих целей применяют различные виды сварки, а также напыление и лужение. После восстановления размера отверстия наплавкой оно растачивается до требуемых размеров. Эта технология является одной из самых распространенных, поэтому производители ремонтного оборудования помимо расточных и сварочных установок предлагают потребителям комплексные решения: расточно-наплавочные комплекты различных размера и мощности.

Приходилось ли кому-нибудь на практике участвовать в расточке отверстий на мобильных расточных станках? Если да, то расскажите, пожалуйста, в комментариях, как крепятся и выставляются такие устройства, а также как регулируются у них точность и соосность.

Виды расточных резцов, их маркировки и ГОСТы

Расточной резец – инструмент, применяемый для обработки внутренней поверхности отверстий различного диаметра. Виды резцов: канавочный и отогнутый для глухих и сквозных отверстий.

Отверстия присутствуют в любом механизме. Качество их очень важно в оборудовании, в деталях машин. Поэтому, чтобы получить высокоточные отверстия на производстве, существует целый технологический процесс. Основные характеристики – это диаметр и чистота. Чем точнее диаметр и чище поверхность металла внутри канала, тем лучше. Добиться высоких показателей этих характеристик можно, используя расточной резец. Расточный инструмент в основном устанавливают на специальное оборудование, которое относится к токарной группе. Необходимость использования операции расточки обусловлена невозможностью получить сразу после выполнения сверловки отверстия нужного качества. Применять резцы можно и после литья или штамповки деталей.

Чтобы работать расточными резцами, нужно иметь профильное образование токаря. Не следует при отсутствии опыта применять такой инструмент во избежание порчи заготовок, оборудования и риска получения травм.

Виды и назначение расточных резцов

Резцы расточные нужны, чтобы обрабатывать любые круглые отверстия как глухого типа, так и сквозные. Основные части – это рабочая область, или головка, на которой непосредственно закреплен режущий элемент, и державка – элемент, при помощи которого расточный инструмент крепится в станок. Отверстия бывают разными, и требуются разного рода обработки, поэтому сам инструмент тоже отличается друг от друга.

Выделено несколько подгрупп, куда можно включить тот или иной тип оснастки. В первую очередь резцы можно подавать в разных направлениях. Исходя из этого, созданы правые и левые режущие элементы. По конструктивным признакам бывают резцы:

- Расточные прямые. В них ось режущей головки и ось хвостовика (державки) будут совпадать.

- Расточные отогнутые. Отогнутый элемент не имеет совпадения в осях между рабочей зоной и державкой.

- Режущие элементы с державкой, имеющей изогнутую форму.

- Расточные оттянутые. У них головка по размерам уже, нежели державка инструмента.

Если деталь сложная по конструкции, то может понадобиться совершенно оригинальный инструмент для расточки. Такая оснастка, как правило, не входит в основную классификацию и изготавливается по индивидуальным чертежам.

Резцы расточные также могут различаться по форме хвостовика. Здесь можно выделить круглые державки либо с квадратным или прямоугольным поперечником. Когда для изготовления всех элементов был применен один металл, такой инструмент называется цельным. В случае использования вставных режущих кромок инструмент является составным.

Если внутри отверстия нужно выполнить канавки, применяют расточной канавочный резец.

Резцы для глухих отверстий

Согласно технической документации резец расточной для глухих отверстий изготавливается из инструментальных сталей с твердосплавными пластинами. Сплавы, которые применяются для изготовления пластин: Т5К10, Т15К6 и ВК8. Конструктивно резец такого инструмента имеет форму треугольной пластины и может относиться как к прямому, так и к отогнутому типу.

При обработке глухих отверстий важно правильно закрепить оснастку в держателе станка. Если, кроме расточки канала, необходимо выполнить еще подрезку торца, элемент выставляют четко соосно относительно центра отверстия. В этом случае после обработки в центре торцовой плоскости не останется бобышки. Для предотвращения порчи отверстия величина режущего элемента не должна превышать половины диаметра обрабатываемого канала.

Резцы для сквозных отверстий

Расточной резец, который призван обрабатывать отверстия, просверленные насквозь, имеет режущие кромки из напаек твердого сплава. В зависимости от величины угла переднего у расточной оснастки ею можно обрабатывать те или иные поверхности. Так, угол в 0 градусов позволяет резать вязкие металлы, стали и другой материал. Если угол составляет 10 градусов, под силу работа с хрупкими металлами и чугуном. Наиболее распространены режущие элементы с углом кромки в 60 градусов. Они бывают двух исполнений:

- С рабочей частью конической формы (позволяют работать с диаметрами 34–14 миллиметров).

- С рабочей частью прямоугольной формы, которая имеет скос и позволяет обрабатывать диаметры 110–40 миллиметров.

Работа расточным инструментом осуществляется в направлении вращающейся оси. Закрепление державки в станке осуществляется таким образом, чтобы элемент был смещен от центра обрабатываемого отверстия.

Геометрические параметры

Как упоминалось выше, расточной резец имеет тело, за которое он фиксируется в резцедержателе, и рабочую часть для резки.

Геометрия любого расточного инструмента имеет такие основные компоненты:

- Кромку режущую главную. В ее задачу входит основная работа по удалению слоя металла. По форме главная часть может быть фасонной либо прямой.

- Кромку режущую вспомогательную.

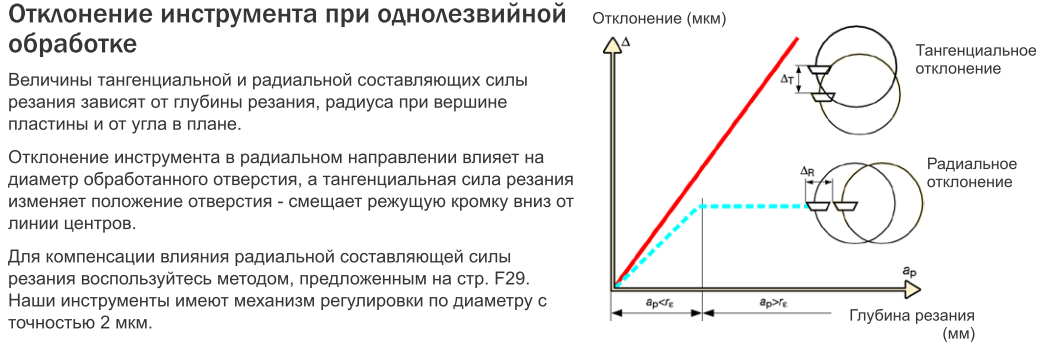

- Вершину схождения режущих кромок.

Кроме этого, режущий инструмент может быть тангенциальным или радиальным. В первом случае рабочая область располагается к обрабатываемой поверхности под углом касательно, во втором такое расположение имеет перпендикулярный характер относительно оси канала. Самые широко применяемые в технологических операциях машиностроения режущие элементы – это радиальные резцы для токарных станков. Их особенность в том, что они легко устанавливаются в резцедержатель и имеют удобную геометрию пластин для резки. Тангенциальную оснастку применяют в тех случаях, когда необходимо добиться чистоты поверхности высокого уровня.

Чтобы отличить левый резец от правого, который имеет иную геометрию, необходимо применить метод ладони. Если наложить ладонь на режущий элемент, то главная режущая кромка левого резца будет под большим пальцем левой руки, а правого, соответственно, правой.

Маркировки расточных резцов согласно ГОСТу

- Для обрабатывающих отверстия глухого типа ГОСТ 18883-73.

- Для обрабатывающих отверстия сквозного типа ГОСТ 18062-72.

Согласно этой технической документации маркировка состоит из кода, где присутствует цифровое и буквенное обозначение. На примере обозначения резца 2145-0013 1 ВК6М принцип кодировки следующий:

- первые четыре цифры определяют тип (в данном случае это резец для сквозных отверстий);

- две последние цифры второго четырехзначного числа скрывают геометрические параметры инструмента;

- единичная цифра указывает на геометрическое исполнение;

- следующий блок из буквенно-цифрового кода указывает на тип стали, из которой он изготовлен.

Точная расшифровка кодировки доступна лишь посредством специальных таблиц, где указаны все параметры инструмента, соответствующие коду.

Советы по выбору расточного резца

Чтобы правильно подобрать расточной резец для обработки конкретного отверстия, необходимо учесть следующие моменты:

- из какого материала должна быть изготовлена рабочая часть: здесь нужно знать, какой металл будет подвергнут обработке и какие режимы обработки;

- геометрию резца – его рабочей части: этот параметр исходит из задач обработки;

- показатель виброустойчивости и прочности тела инструмента и кромки, которая режет: основополагающее здесь – режим обработки, наличие или отсутствие охладителя;

- размер резца и его форма диктуется размером отверстия и задачами обработки;

- конструкцию и способ фиксации режущей пластины, если она съемная;

- тип отделения стружки от поверхности при обработке;

- форму и тип резцедержателя в станке.

Выбор режима резания при растачивании

На выбор параметров режима обработки в первую очередь влияет угол заточки, который имеет резец, материал (тип, марка металла), с каким будут проводиться работы, размер канала в поперечнике и некоторые иные факторы. Основные параметры режима обработки:

- глубина, на которую будет проводиться рез (t);

- скорость подачи инструмента в канал (s);

- скорость съема толщины металла (v).

Так, при обработке получистового характера рекомендуется углубляться в пределах 3.0–0.5 мм, при чистовой обработке – 1.0–0.1 мм. При глубоких каналах и большом съеме металла следует увеличивать подачу инструмента, чтобы снизить вибрацию.

Инструмент для расточки отверстий в металле

Производителей расточных систем (головок) огромное количество, практически каждый бренд в ассортименте среди своей продукции имеет и расточные головки.

В связи с этим, для многих вопрос выбора становится весьма непростым. Цены тоже на расточные системы зачастую отличаются друг от друга иногда в 2-3 раза (иногда и более).

В первую очередь нужно четко определиться с поставленной задачей, что Вам нужно, на каком оборудовании будет производиться обработка, технологичность детали и жесткость как детали, так и ее закрепления, с какой точностью, вылетом инструмента и какой материал у Вас будет в обработке.

Совсем не имеет смысла ставить дорогие расточные головки на старое изношенное оборудование, брать расточные головки с большим запасом по точности и т.д.

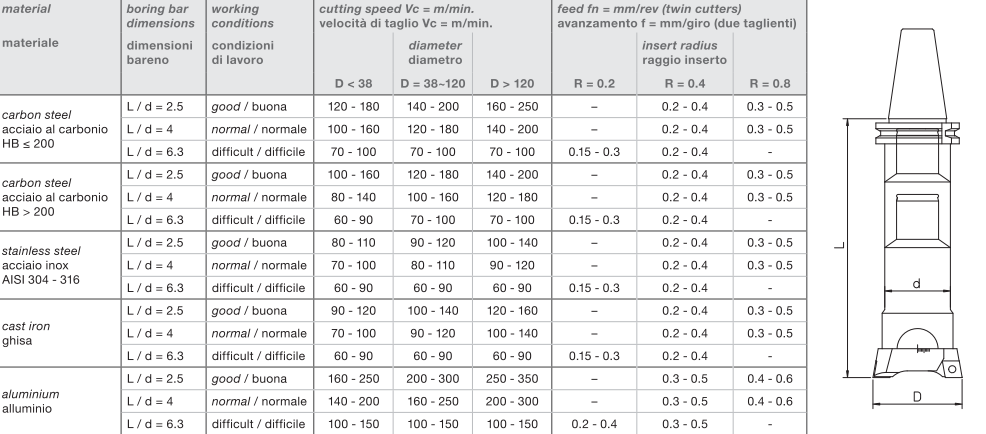

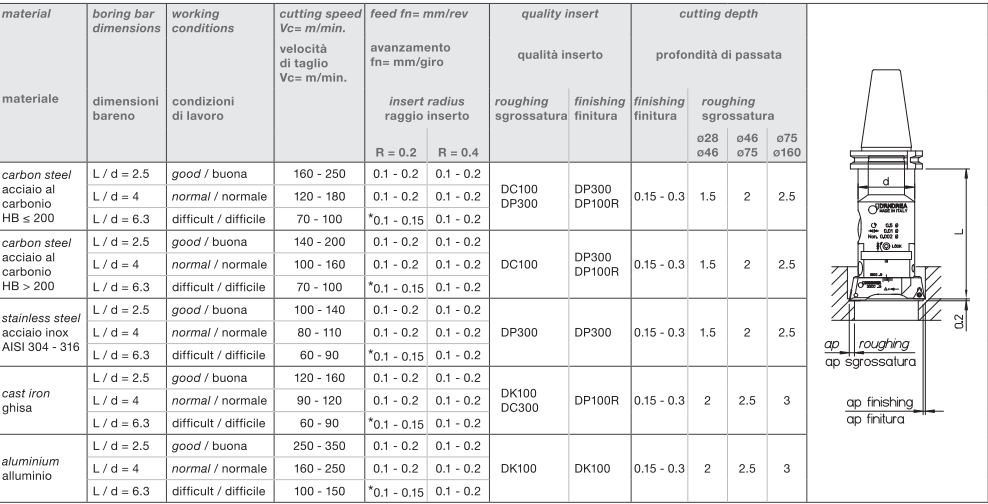

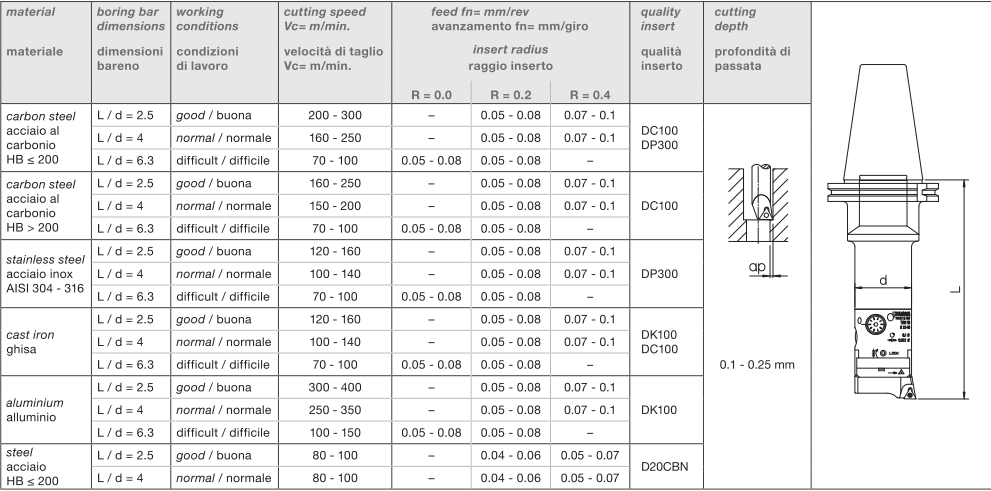

Чистовое растачивание , это, как правило, окончательная чистовая обработка отверстия, точность достигает допусков в диапазоне IT6-IT8 квалитетов, чистота расточенных поверхностей (в зависимости от материалов, технологии, жесткости СПИД и т.д.) может находиться в диапазоне Ra 0.4-2.5.

Расточные головки позволяют производить расточку отверстий в определенном регулируемом диапазоне, исправляют форму отверстия и направление оси, и улучшают точность и чистоту отверстия. Настраивать расточные системы возможно с дискретностью до 0,001 мм.

Существуют конструкции головок на которых совмещаются и черновая и чистовая функции, т.е. установлен один черновой резец, а второй резец имеет микрометрическую настройку.

— выбирайте максимально большой размер соединения или диаметр оправки, при этом нужно собирать расточную систему с минимальным достаточным для расточки детали вылетом;

— необходимо правильно разбить припуска по проходам от чернового, до чистового. чистовой припуск не должен быть слишком маленьким, в противном случае расточную систему может просто отжимать (может возникать вибрация), глубина резания не должна быть меньше 1/3 радиуса пластины;

— для чистовой обработки, для вязких материалов, для получения хорошей чистоты поверхности, при склонности к возникновениям вибрации (при работе с большим вылетом) и т.д. - следует применять односторонние пластины с позитивной геометрией и острой режущей кромкой;

* с одной стороны больше радиус, можно больше назначить подачу и получить ту же чистоту при более производительной обработке, режущая кромка пластины более прочная при большем радиусе

— следует правильно подбирать режимы резания и стружколомы на пластинах, которые обеспечивают хорошее стружкодробление;

— при обработке отверстий высокой точности выполняйте окончательную настройку инструмента на диаметр на станке, это исключит влияние погрешности измерения на радиальное отклонение и износ пластины;

— применение переходников (удлинителей) с виброгашением необходимо при значении соотношения LxD более 4-6 (следует отметить, что применение виброгасителей и при меньшем соотношении LxD обеспечивает более высокую производительность, и улучшает стойкость пластин и качество расточенных отверстий);

— закрепление расточных систем с цилиндрическим хвостовиком для расточки небольших диаметров в гидропластовых патронах, так же улучшает качество обработки и увеличивает срок службы пластин;

Стоит отметить, что качество расточки во многом зависит от жесткости СПИД в целом. И здесь не малую роль играет качество и жесткость самой расточной системы.

Более дорогие бренды применяют в производстве расточных систем более качественные материалы, выполняется качественная термообработка, модульные системы имеют более точное и жесткое соединение отдельных частей и конечно же большой ассортимент различных принадлежностей, переходников, удлинителей и т.д.

Расточные головки имеют высокую предварительную балансировку (многие имеют балансировочные кольца), микрометрические механизмы выполнены из качественных материалов, имеют минимальные люфты, обеспечивают высокую точность настройки и самое главное —обеспечивают долговечную точную работу расточной системы в целом.

У многих производителей в ассортименте есть различные удлинители не только в твердосплавном исполнении (для придания жесткости расточной системе), но и различные динамические виброгасящие удлинители , что обеспечивает наиболее спокойную работу расточных головок (отсутствие вибрации в широком диапазоне скоростей), позволяет увеличить производительность (иногда в разы), улучшает чистоту и точность обработки.

Расточными головками можно не только растачивать отверстия, но и протачивать наружные цилиндрические поверхности, растачивать различные торцевые канавки, а при применении управляемых ЧПУ расточных систем возможна обработка и различных фасонных поверхностей (конусов, сфер, канавок и т.д.)

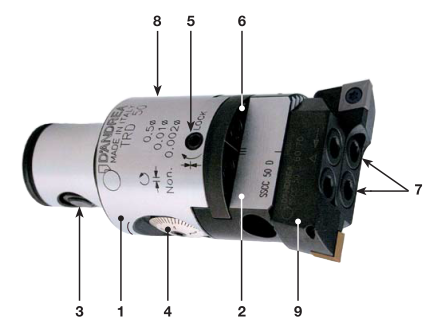

Устройство, виды и принцип работы расточных головок

Расточные головки: конструктивные особенности и применяемое оборудование. Принцип работы инструмента. Виды головок по способу подачи: ручные и автоматические. Виды режущих элементов и роль держателя. Подбор подходящей расточной головки.

Расточная головка – это основной инструмент для выполнения работ по обработке существующих отверстий до заданных параметров. Подобные работы: будь то расширение сквозного отверстия до нужного диаметра или смещение его относительно изначально заданной оси – производятся только по окончании сверлильных работ.

Расточные головки могут устанавливаться на различные типы станков. Существуют специализированные координатно-расточные агрегаты, конструкция которых оптимально подходит для расточных работ. Кроме того, аналогичную обработку можно выполнять на токарных или фрезерных станках.

Конструктивные особенности расточных головок

Конструкция инструмента позволяет разместить одновременно несколько резцов. Практика показала, что оптимальное число режущих элементов – 2 при условии их радиально расположения. Такая конфигурация обладает следующими преимуществами:

- Благодаря сбалансированному расположению точность обработки повышается.

- Снижается уровень вибрации.

- Динамические показатели станка улучшаются.

Увеличение количества резцов негативно влияет на баланс головки. Вследствие этого расточные работы не будут обладать высокой точностью, особенно на высоких оборотах, что снижает производительность станка.

Монтаж расточной головки на металлообрабатывающий агрегат осуществляется на шпиндельный вал, который передает момент вращения от привода станка. Во избежание вылета головки в процессе эксплуатации инструмент фиксируется винтами или гайками.

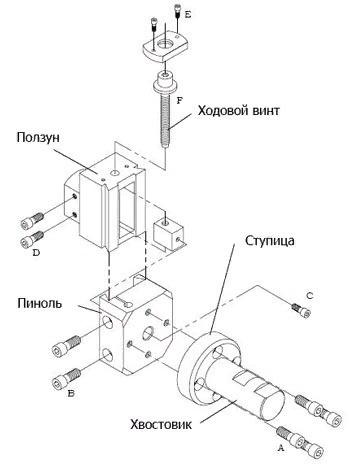

Основными узлами расточной головки являются:

- Ступица. Следуя из названия, ступица устанавливается на шпиндель станка с помощью хвостовика. Для надежного крепления имеются четыре винта, из которых два параллельно фиксируют пиноль.

- Пиноль. Место монтажа рабочего резца расточной головки.

- Ползун. Подвижный элемент пиноли. Движение осуществляется путем вращения приводного винта. Служит регулировочным механизмом для выставления резцов по центрам.

- Хвостовик. Узел для передачи вращательного момента от шпиндельной части к режущим элементам.

Принцип работы инструмента

Хвостовик вставляется в конусное отверстие шпиндельного механизма координатно-расточного станка. Для точной работы без вибрации хвостовая часть головки должна в точности повторять контуры шпинделя. После монтажа хвостовая часть фиксируется штатным винтом станка.

Согласно требованиям технологии обработки заготовку необходимо тщательно зафиксировать в неподвижном положении во избежание смещения во время расточных работ. Такое положение позволяет головке точно выполнять свои функции с минимальным риском получения брака.

При обработке небольших отверстий, диаметр которых не превышает 40 мм, положение резцов регулируется только перемещением ползуна.

При работе с отверстиями большего диаметра после регулировки ползуна его возвращают в начальное положение и после ослабления крепежных элементов пиноль передвигают в ступицу до упора. Таким образом, расточка выполняется за два этапа.

Виды расточных головок

Рассматриваемый металлообрабатывающий инструмент делится на два типа, которые отличаются видом подачи:

Рассмотрим их подробнее.

Головки с ручной подачей

Данный тип использовался на самых первых расточных станках с простейшими системами числового программного управления. Они используются для получистовой обработки отверстий в металлических изделиях с диаметром от 10 до 630 мм. В современных условиях их активно используют в качестве инструмента для выполнения работ, к которым не предъявляют высоких требований по классу точности (до 0,04 мм).

В качестве материала изготовления используется высококачественная инструментальная сталь, которая подвергается высокотемпературной закалке и финишной обработке на шлифовальных станках.

Головки с автоматической подачей

Устройства с автоматической подачей отличаются универсальностью использования. Их применяют для последовательного выполнения следующих видов обработки:

- расточки;

- торцевания;

- точения.

И прочих работ, необходимость в которых может возникнуть в процессе обработки металлических изделий. Универсальная конструкция позволяет устанавливать их не только на фрезерные станки, но на горизонтально-расточное и координатно-расточное оборудование с числовым программным управлением.

В современной металлообрабатывающей промышленности автоматический инструмент играет важную роль, поскольку именно на использование подобного оборудования ориентированы новейшие станки.

Конструкция современных станков, например производства компании SORALUCE, предусматривает установку на одну единицу оборудования сразу нескольких головок. Многошпиндельная модульная система позволяет производить работы различного диаметра и глубины, что увеличивает производительность, исключая затраты времени на замену съемных режущих элементов.

По глубине воздействия выделяют две основные группы:

- Малоглубинные. Используются на начальных этапах работы. Конструкция такого типа отличается простотой исполнения. Режимы использования отличаются скоростью подачи и максимальной глубиной воздействия. Независимо от режима и типа конструкции все головки имеют набор съемных режущих элементов, которые закрепляют специальными фиксаторами.

- Большеглубинные. Данный тип предназначен для расточки отверстий в металле на большой глубине. По сравнению с малоглубинным инструментом конструкция более сложная за счет наличия механизма по удалению металлической стружки, образовывающейся в процессе эксплуатации. Побочные продукты обработки могут выводиться как внешним, так и внутренним способом. Имеется возможность установки съемных резцов.

Резцы для расточных головок

Все резцы независимо от типа состоят из держателя, на который крепится режущий элемент. Держатель монтируют на штатное место рабочего оборудования.

Строение режущего элемента, который называют головкой, имеет свои особенности:

- Цельные головки изготавливают из высококачественной инструментальной или быстрорежущей стали. Такой тип конструкции не предусматривает деления на держатель и режущий элемент. Встречается очень редко ввиду высокой стоимости.

- Рабочая часть представляет собой припаянную пластину из высокопрочного сплава, в состав которого входят различные добавки, улучшающие качество материала. Наиболее распространенный тип.

- Встречаются конструкции, в которых режущая пластина крепится к держателю механическим способом. Данный метод применяется для режущих частей из металлокерамических материалов.

Расточные головки различаются по способу применения:

- Для глухих отверстий.

- Для сквозных отверстий.

На приспособлениях для несквозных отверстий пластина имеет треугольную форму. Это очень удобно при выполнении расточных работ, которые начинают с центра отверстия. Чем длиннее держатель, тем больше диапазон действия инструмента.

Существуют и универсальные расточные резцы, на которых предусмотрена установка сменных пластин различных форм, что позволяет выполнять разнообразные работы одним и тем же держателем.

Правила выбора расточной головки

Прежде всего необходимо определиться с назначением инструмента. Для расточных работ чернового типа используют устройства с двумя лезвиями при условии наличия механизма регулировки припуска. Финишную обработку выполняют одним режущим элементом, что позволяет добиться высокой точности работ.

Важнейшими характеристиками рассматриваемого инструмента являются:

- Рабочий ход ползуна.

- Максимальное количество оборотов.

- Скорость подачи.

Для начинающих токарей рекомендуем использовать продукцию фирмы Sandvik Coromant. Их головки просты в эксплуатации, что позволяет быстро освоить необходимые навыки.

Расточные головки – не самый популярный инструмент, хотя роль данных приспособлений в области металлообработки сложно переоценить. А вы сталкивались с расточными работами? Операции выполнялись на станках с ЧПУ или нет? Опишите ваши впечатления в комментариях.

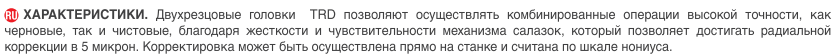

Обработка отверстий: виды операций и используемый инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

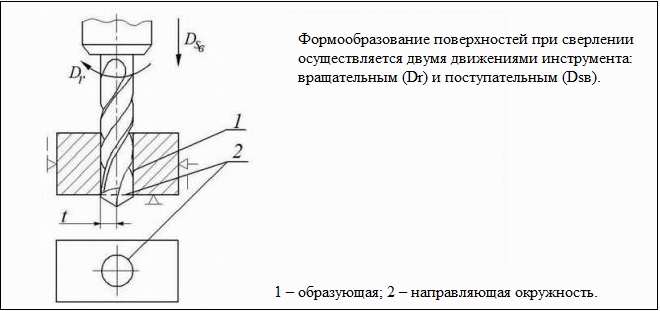

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

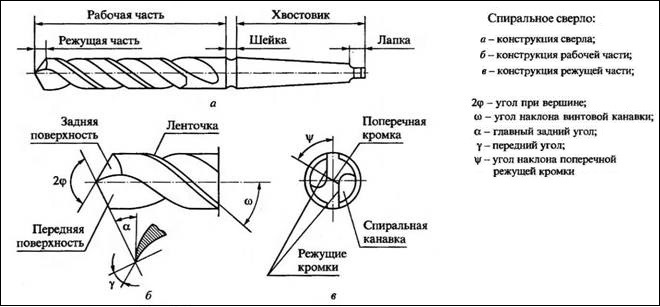

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

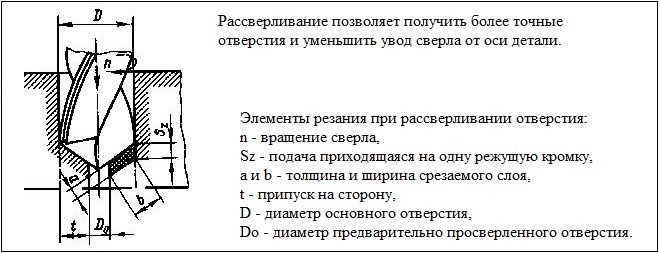

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

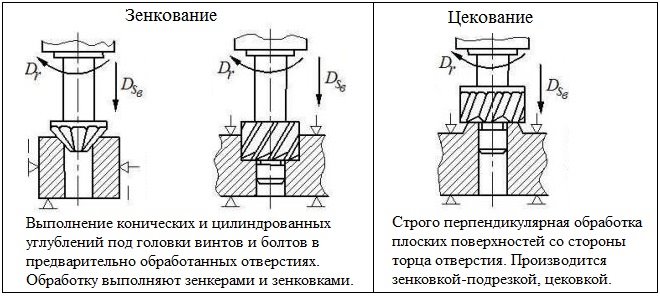

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

Читайте также: