Из какого металла делают клише

Обновлено: 28.09.2024

Для тиснения чего? Даже по коже хватает зачастую 1 мм. Ну, бывает правда и до 3мм. Смотря какой макет. Вообще клиенты приходят убежденными в том, что тем глубже, тем круче и лучше- но когда достаточно образно объяснишь, какое клише "дольше живет"- особенно с тонкими линиями- все меняется до "наоборот"

Да и за глубину и ценник задирать - ведь дольше фрезеровка - тогда и будут заказывать разумно достаточные, а не от балды глубину требовать. За отдельные деньги можно и 20мм сделать глубину коли очень просят.

Лужу, паяю, станки ЧПУ починяю.

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

Это понятно. Основные виды работ, тиснение по папкам из кожзама, ежедневникам. Какая глубина достаточна? И как она зависит от макета? То есть если большие пространства между элементами?

Когда я работал в одной маленькой полигафической компании, где занимались послепечатной обработкой, то клише с большими просветами старались не делать, а набирали на декеле элементы - т.к. зачем гравировать большие пространства, сделали отвод на 4-5 мм от рабочей зоны да глубина на бумагу 0.6мм - и то хлеб - просто станочек -Роланд был слабенький, поэтому и не мучали, хотя одни ребята для поводков собачих заказывали клише 1.5 мм - но и драли с них двойную цену, но это было давно.

Глубина 1.6 мм за глаза. клиенты иогда просят поглубже дескать отпечатывается граница непосредственно клише, тогда поднимаю цену (обижаются. ) , но те кто занимаются тиснением постоянно такие вопросы не ставят хватает 1.6 мм

Roland + ccg + Raylogik + китайский твердотельник ) фрезер WoodTec 1625

Для конгрева делали из специальных паст

Не подскажете, что за пасты и где можно раздобыть? Очень интересует конгрев - хочу попробовать. Только плоским клише с фольгой и без неё тесним, а хочется клиентов удивить))))))))

По пастам - не подскажу - этим занимался с 1998 по 2001 года, а за это время "наука" и поставщики (иных уж нет, а те - далече) двинулись далеко вперед, но в том-же посту привожу альтернативный вариант аддитивного изготовления контрматрицы из отожженой алюминиевой фольги и автомобильной шпатлевки - такие контрматрицы отхаживали до 40тыс оттисков по конфетным картонным коробкам.

Народ, поделитесь ArtCam файлом с режимами обработки клише. Хочу посмотреть какой он должен быть и как примерно он обрабатывается.

Мудрый научный сотрудник

Присоединяюсь к предыдущему посту. Как пользоваться функцией Арт кама "клише-матрица"? И еще поделитесь ссылочкой на полный техпроцесс от изготовления клише до изготовления готового изделия. Чем давить? Какой мат-ал использовать в качестве основы для готового изделия? На примере простенького значка.

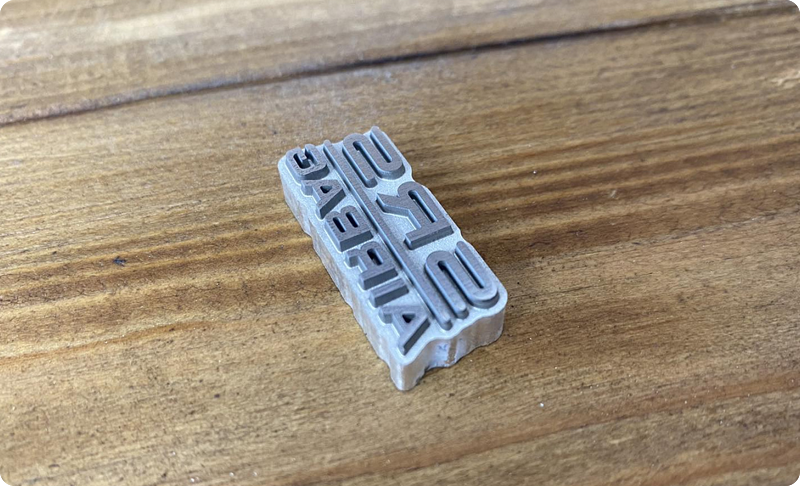

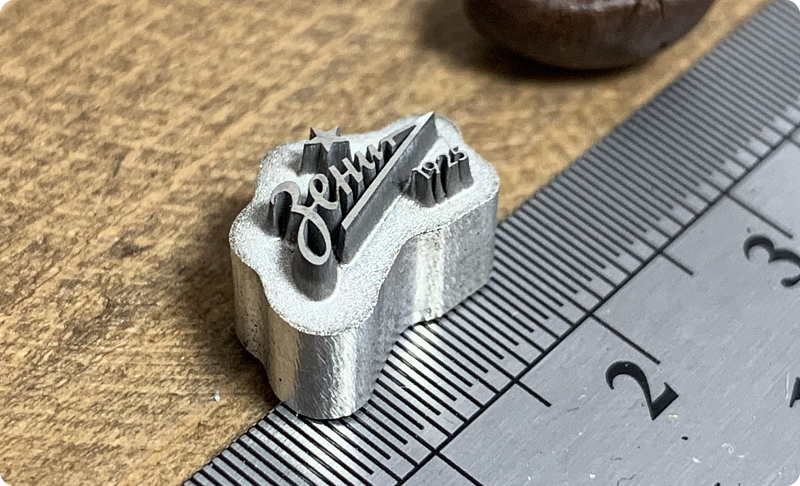

У меня вот такое вчера получилось

Из проблем:

1. Скотч в топку, сначала держит, а потом "плывет". Нужно ваять тиски или зажимы.

2. У Арткама нету наклонного врезания для граверов в стратегии "гравировка", а в обработке рельефа есть. Это исключает использование гравера с нулевой полкой, а надо.

3. Предыдущие посты актуальны.

У меня скорость фрезеровки 2 мм фрезой и заглублением 0,75 мм равна 500 мм\мин (с большим запасом), гравировка 200 мм\мин.

Люди, скинте подготовленый вами клише с упешкой, интересно посмотреть как она обрабатывается и как выгледит. Лучше один раз увидить чем сто раз услышать.

Вот.. В 9-м АртКаме. Простенькое клише, (немного "непричесанное", но то что надо видно) обрати внимание на "смещение цилиндрического инструмента", включенные функции доработки и подрезки углов. Струмент фреза 2 мм, затем гравер 30 град 0,2мм и доработка элемента 30 град 0,1мм. Первое УП для 2мм- это без смещения инструмента. В УП видимость включи-выключи, будет видно как работает смещение..

Прикрепленные файлы

Люди, скинте подготовленый вами клише с упешкой, интересно посмотреть как она обрабатывается и как выгледит. Лучше один раз увидить чем сто раз услышать.

Вот. Файл клише для плоского тиснения. Для Roland EGX-400.

Вот файл ArtCam 9 с упешками. Они может не идеальны но результат есть.

pst.zip 286,74К 1350 скачиваний

В субботу все глючило и мучило.. Бывают такие денечки, у всех бывают.. Но вот под конец рабочего дня объявился представитель винзавода с очередным заказом на клише- порадовал. Первое клише для горячего тиснения, РусАлка, которое я им делал в июле, прошло уже 6000000 оттисков! С нулями не ошибся. 6 миллионов. Здесь конечно в основном заслуга мастеров- наладчиков, но тем не менее.. Раньше винзавод заказывал клише в столице, из магния. Детализация желала быть лучшей, ну и тиражестойкость была максимум 250-400 тыс., обычно гораздо меньше. А теперь мне приятно.. :-) Это я пишу не только "на эмоциональной волне", но и мало-ли.. Коллегам может что в голову придет в таком плане.

Прикрепленные изображения

Благодарю вас за скинутые файлы. Я уже собирался Черновой, Чистовой работой обрабатывать. Представляю сколько бы я времени потерял, на все это.

Подниму немного тему

Замечал ли кто нибудь такую вещь. Создаем в Арткаме стратегию "Гравировка", добавляем фрезу 2 мм, конические граверы 60гр полка 0.5 и 60гр полка 0.1. Тоисть фрезой снимаем большие участки, потом проходим по контуру и мелкие участки гравером 60х0.5 и "заполировываем" по контуру с подрезкой углов гравером 60х0.1. По логике последний гравер должен работать только на углах, но на практике совсем не так. Он конкретно снимает ещё десятку по всему контуру и в результате все элементы клише тоньше на 2 десятки!

Инструмент новый, углы и заточка идеальные, в ноль по Z попадаю идеально. Получается, что Арткам неправильно генерит УП для этого гравера?

По силе привычки клише делал и делаю только через обработку элементов - так меньше пучит металл ( где-то на форуме про это писал) . Еще одна причина почему через них - сила привычки: в далекий 1998 год в 3 версии ArtCAM-а не было обработки гравировка, а элементы уже были, хотя и косячила их математика через раз, как это делает сейчас в гравировке несколькими фрезами, если делать с отступами и с многопроходностью.

Отступы никогда не делаю при гравировке. Врубаю "отклонение цилиндрического инструмента" для двойки фрезы, затем запущаю или гравер 02 или 05 затем 01 с подрезкой и "только остаточным гравированием". Эффекта "излишнего съема" не наблюдал, другое дело если работал с вдребезги переточенным гравером (т.е не только полка переточена, а и кромка), указывал в УП угол заведомо чуть больший. (Ежели что, можно чуть заглубить с пульта:-))

Технология изготовления клише

Попал мне в лапы такая вот штучка. пластина толщиной 7 мм, с одной стороны пленка- не пленка.. или краска. Рельеф высотой 1,8 мм. По краям похоже на литье, но выбранный фон очень гладкий.. На травление тоже не похоже- скос у букв градусов под 40.. Было сделано под тиснение по коже. Что это за зверь?

Похоже на магниевую пластину с фоторезистом для травления.

Наверное сперва была произведена механическая гравировка, а затем травление для сглаживания выборки…

wizard - вначале увидел Этот вопрос на зеноновском форуме, поэтому на нашем форуме дублирую ответ (добавив фотку фрезеровки из такого магния):

Это клише из полиграфического магния (поставляется 2 мм, 7 мм и вроде есть еще одна толщина - он сразу покрыт с одной стороны фоторезистом обычно красного цвета, а с тыльной стороны - зеленоватым защитным составом) изготовлено методом селективного травления методом напрыскивания (такой метод более распространен) или струйным методом (встречается реже) в эмульсии из азотной кислоты и специального масла. С подобного типа травлением имел более двух лет общения.

Регулируя состав травильного раствора, температуру его,скорость наплескивания и время обработки мы можем задавать глубину обработки и угол наклона боковой стенки.

Особенность процесса травления в масленой эмульсиив том, что нет бокового подтрава.

Поставляют такое оборудование и расходники ряд фирм, но одной из первых стало поставлять такое оборудование питерская фирма Бронко.

Эта технология пришла на смену цинковым клише, получаемым селективным травлением (также методом наплескивания), хотя больший тираж отрабатывают медные травленые клише (идеология травления близкая, но составы травильных растворов и оборудование другое - уже травильные машины не из нержавейки, а с пластиковыми кюветами, а пероксидный травильный раствор очень неустойчив и мало живуч).

Кстати - из бракованных таких клише можно фрезеровать замечательные мастер-образцы для ювелиров-литейщиков (на Рекламе 2007 - из такого магния фрезеровал 3 детали для одной медали).

Знаю технику безопасности как свои три пальца.Эксперт - это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

Оченно интересно.. А на чем стальное клише резалось? И как штамповка- латунь уже обрезана по контуру? если-бы можно было на Х-10 по стали такие штучки делать, неплохая-бы была перспективка..

Гравировались вручную, обрезались стальным штампом (делали тоже вручную, нет под рукой электроэрозии). Небольшое количество (например золотых значков) пилят лобзиком. Более крупное клише из стали делали на ЧПУ фрезере, качество хуже ручной работы (доводили руками).

- плоские (плоская рабочая часть) - тогда либо блинтовое тиснение или если горячее - то фольговое;

- Конгревное (придумал английский инженер - в честь которого и назван процесс) - в этом процессе контрматрицей загоняется картон в ямку матрицы клише и принимает его форму. Особенность: выступающий над уровнем листа рельеф (бывает сухое и мокрое тиснение, но это здесь не разбираю);

- Праго-клише - здесь конгревное клише делается с ножом по поверхности кромки, по которому и отсекается фольга при тиснении - ими получаем и удар фольги и объем за один удар.

Для конгрева делали из специальных паст (но голь на выдумки хитра и у нас делали так: толстая отожженая алюминиевая фольга резинкой на ручном прессе вдавливалась в клише и затем образовавшийся объем заливался автомобильной двухкомпонентной шпатлевкой), а для праго-клише - из праготерма (пластик такой есть под эти задачи).

За отсутствием латуни, магния и бронзы поблизости нашел дюраль, сделал клише для горячего тиснения - отлично получилось и с превого раза.

Магний для клише тем и хорош, что обрабатывается очень быстро и качественно, а вот из дюралюминия делать качественное клише заметно трудней - но сделано-же

Второй год режу из магния 6,35 с покрытием

То ak76. Ну так поделись секретами обработки, интересует все от и до ;-). А то пришлось озадачится для нашего Отдела полиграфии. Сделал правда уже несколько штук, они довольные, но все равно, не все гладко ))

Скоро результатами похвастаюсь.

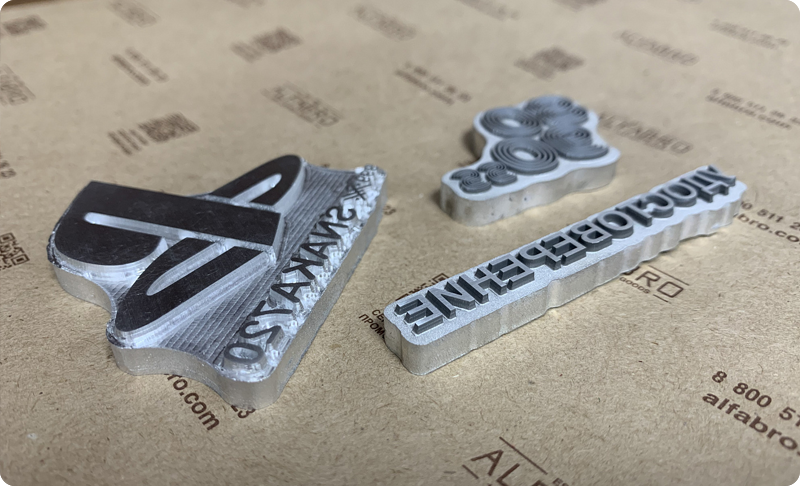

ну извольте , мастер класс по гравировке клише на примере того который показан на фото. сразу оговорюсь, не знаю как это будет на станках других производителей, с другим инструментом и другим материалом , не пробовал. итак дано:

клише макет в кореле, высота элементов 1,6 мм.

заготовка магний с покрытием 6,35 мм куплен в р-техник г.москва.

станок Rolland EGX-300 обрабатываемый габарит 305*230*30 мм, мощность шпинделя 30вт обороты от 5000 до 15000 кулен там же.

инструмент Hanita фреза 3 мм, фреза 1,5 мм, гравер 30 градусов 0,3 мм пятно контакта, гравер 30 градусов пятно контакта 0,1 мм (этот гравер использую если присутствуют очень мелкие элементы , в данном случае высота шрифта 2 мм.) как вы догадались источник тот же.

Программа АртКам. 8,1

Решение:

Импортирую исходный файл в арткам, создаю прямоугольник границу обрезки из расчета x+5 мм, y+5 мм.(в стоимость ее тоже включаю ) она необходима чтобы учесть габарит инструмента производящего обрезку и то что чистовая обработка производится коническим инструментом. перехожу на вкладку УП. выбираю "обработка элемента по вектору" элемент "прямоугольник" задаю 3мм.

нажимаю "вычислить". выбираю "обработка элементов" , ставлю галку в графе "несколько проходов" ставлю количество 10 нажимаю линейное вычисление, инструмет концевая фреза 3 мм подача 4/4 мм\сек, вычислить.

выбираю все элементы в том числе и границу "гравировка" финишный проход 1,6 мм, ставлю галки "внешние вектора границы" для экономии времени при обработке последующим инструментом и "смещение цилиндрического инструмента" для корректного формирования стенки элемента. плоскость безопасности 2 мм потому что шляпки прижимных винтов выступают на 1.5 мм. в графе инструмент вставляем - концевая 3 мм подача по вертикали и горизонтали 4/4 мм/сек, глубина за проход 0,4 мм, шаг 30%, обороты 10000 об\мин. концевая 1,5 мм подача, шаг, обороты и глубина те же. гравер 0,3 мм шаг , глубина и подача те же, обороты 15000 об\мин. ставим галку в графе "подрезка углов" для того чтобы гравер максимально точно обработал все углы. задаем заготовку. нажимаем "вычислить".

снова "гравировка" все элементы выбраны ., финишный проход 1.6 мм инструмент гравер 0,1 мм подача 2\2 мм\сек. глубина за прход 0,4 мм. шаг 30%, обороты 15000 об\мин. ставлю галки в "подрезка элементов" и "только профиль" (экономит время), "вычислить"

снова "обработка по вектору" глубина 6,35.

снова "обработка элементов" фреза 3 мм концевая с теми же параметрами. галка "несколько проходов" ставлю значение 18 - "линейное расположение" и удаляю значения меньше 3 мм. т.к. они обработаны в пункте 1. "вычислить" готово.

Итог: магниевое клише стоимостью 40 р за кв.см (обычно 30 но здесь есть элементы требующие обработки 0,1 гравером)

Сохраняю в "Артспуле" управляющие программы в том порядке в котором их вычислял и отправляю их на резку. первая программа для того чтобы снизить нагрузку на фрезу при "гравировке", последняя обрезка клише.

УФФ вроде все, оговорюсь еще раз это мой способ изготовления на моем оборудовании и с моим инструментом. ни на чем другом я не пробовал, поэтому прошу не воспринимать данный пост как универсальный рецепт для всех типов станков.

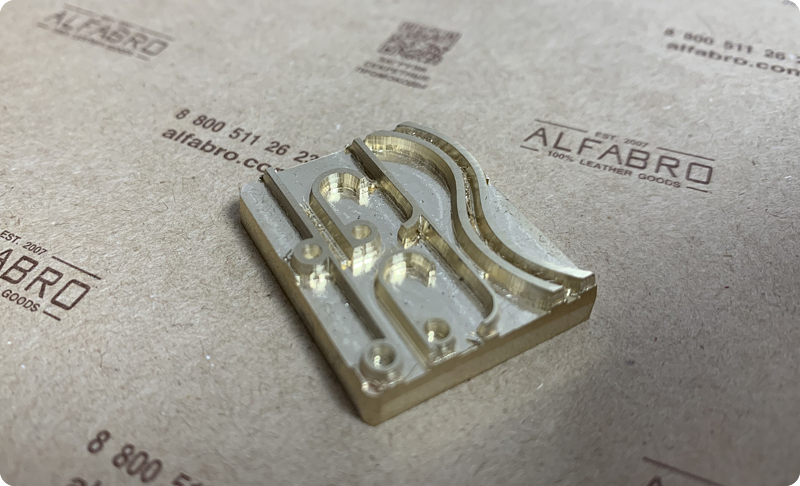

Ну и я тогда расскажу про свое вышеприведенное клише.

Дюраль толщиной 5 мм. Глубина рельефа 2 мм.

В кореле нарисован логотип и прямоугольник вокруг него больше рисунка на 4 мм и перетащен в арткам. В каме выбираю все и создаю УП "гравировка". Параметры: вектора на поверхности, подрезка углов, финишный проход 2 мм. Фреза гравер AJ63002 (30 градусов полка 0,2 ГРАВМАН). Шаг 50%, подача 4 мм/сек, глубина обработки 0,3 мм. Сохраняю УП. Разгруппировываю вектора и выбираю внешний прямоугольник. Создаю УП "Обработка вдоль векторов". Фреза A1LX32008 (одноперая твердосплавная, диаметр 2 мм, максимальная глубина резания 8 мм - ГРАВМАН) подача 5 мм/сек, глубина за проход 0,3 мм, финишный проход 5 мм. Добавляю пару переходов и второе УП готово тоже. Обороты 24000, станок Kingcut X-12. Клише обрабатывалось менее 3-х часов.

Клише для тиснения все-же лучше делать хим.травлением . Устройства есть специальные, братья китайские давно освоили выпуск. Быстро и недорого. Как печати. Из магния, высота 0.6мм и 0.9мм обычно.

И чем-же это лучше? Разве что если на поток дело поставлено. А так можно сравнить изготовление клише из твердого водовымывного полимера- 2 часа плотной возни.. До эпохи фрезера я так и работал. Или 5 минут на подготовку файла (с готовым шаблоном УП) и крепеж и дальше само пилит от 10 минут до 2- часов, а ты своим делом занимаешься?

Не думал об этом, Вам видней . Я сувениркой попутно в сезон занимаюсь, была нужда в клише для тиснения по шорно-седельной коже (до 10мм толщиной)-карты региона,например, легче и быстрее было отдать травить, слишком много на клише мелких деталей. Да и ценник выставлял человек сверхгуманный.

А десяток букв-да полностью согласен с Вами.

Вот и ответ.

Травленые магниевые клише хороши только на потоке - держать заряженную ванну с азотной кислотой и специальным маслом имеет смысл если в день травят не менее 1квадратного метра клише. При том типовой процесс травления позволяет получить только блинтовые клише (которыми можно и фольгировать), хотя при хорошем операторе и серьезном изменении тех процесса можно получить простейшие конгревные клише и даже клише для микротиснения, но сложные конгревные и Праго-клише травлением не получить. Все попытки сделать ножевое конгревное клише с тонким ножом приводили к тому, что магнию не хватало жесткости для формирования праготерма.

Изготовление клише. Выбор технологии и материалов.

Основные методы изготовления клише для горячего плоского, конгревного и блинтового тиснения это химическое травление и механическая гравировка. Клише делают из меди, латуни, магния и цинка. Соответствие материала и технологии изготовления клише смотрите на рисунке ниже.

У каждой из технологий есть свои плюсы и минусы:

1) Травление

Плюсы травления

- Высокая производительность (независимо от размеров клише и толщины линий) благодаря высокой скорости травления (до 30 минут один цикл) и возможности изготовления нескольких клише за один цикл

- Нет необходимости в квалифицированном персонале (в технологии не используются графические программы)

- Возможность получения плоских клише с микроконгревом (множеством тончайших линий)

Минусы травления

- Вредность технологии для экологии (необходимость утилизации отходов и наличия системы вытяжки) и непосредственно для оператора

- Невозможность изготовления трех и более уровневых клише для конгревного тиснения

- Сложность организации производства (обеспечение вытяжной вентиляцией, водопровод, утилизация отходов и др.)

- Дополнительные расходы на химические добавки

2) Гравировка

Плюсы гравировки

- Простота организации производства

- Экологическая безопасность технологии

- Отсутствие промежуточных стадий в технологии: программа передается напрямую с компьютера на станок

- Возможность изготовления любых трех и более уровневых клише для конгрева

Минусы гравировки

- Низкая производительность: скорость изготовления клише напрямую зависит от его размеров и толщины линий.

- Сложность технологии (в технологии используются графические программы)

- Шумность технологии

- Невозможность получения линий тоньше минимального режущего инструмента (реально, минимальная толщина линии 0.15 - 0.2 мм)

- Дополнительные траты на режущий инструмент

Основные критерии выбора технологии изготовления клише:

1. Если в основном клише для горячего (плоского) тиснения, и необходимо изготовление более 2-х клише в день, то лучше выбирать технологию травления.

2. Для изготовления растрового клише (множество тонких линий) подходит технологию травления медных пластин.

3. Если необходимо на одном станке изготавливать клише для горячего (плоского) и конгревного (объемного) тиснения, и необходимо небольшое количество клише (до 2-х клише в день), то лучше выбирать технологию гравировки.

4. На выбор технологии изготовления клише влияет материал, из которого планируют их изготовление. Ниже приводим сравнительный анализ таких материалов

Лучшим материалом для клише является медь. У него наибольшая тиражеустойчивость, малое тепловое расширение (что облегчает приводку) и хорошая теплопроводность (позволяет использовать при большой скорости тиснения). Но при этом медь - это достаточно дорогой металл и технология изготовления медных клише наиболее сложная.

Наиболее популярными являются магниевые клише, т.к. при средних характеристиках, магний отлично обрабатывается и дешево стоит. Магниевые клише занимают около 75% рынка клише для тиснения.

Изготовление клише для тиснения в Екатеринбурге

Клише - это форма, штамп с помощью которого можно перенести изображение на бумажные изделия, картонные, кожаные,деревянные и даже на продукты питания.

Почему мы изготовим для вас лучшее клише?

Современное оборудование

Качество

Решаем сложные задачи

Наша мастерская оборудована по последнему слову техники. Имеются фрезеры, лазеры с автофокусной головкой, оптико-волоконные лазеры. Поэтому при изготовлении клише мы комбинируем установки для лучшего результата.

Мы способны сделать микроклише с детализацией 0,2 мм.

Мы решаем такие задачи, когда “все остальные не взялись”. Наши опытные мастера берутся за любую сложную задачу и в работе применяют комбинированные методы изготовления клише.

Где применяется клише?

В изготовлении сувениров и игрушек

Деловых принадлежностей

Предметов интерьера и мебели

Пиломатериалов

Что мы делаем:

Клише для “слепого” тиснения

Таким способом можно получить бескрасочное изображение за счет воздействия высокой температуры, высокого давления на верхний слой кожи.

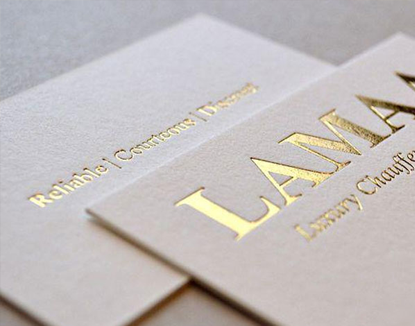

Клише для тиснения фольгой

Выполняется путем 2-х мерной фрезеровки.

Клише нагревается до высокой температуры,настраивается нужное давление, а также резкость удара. Затем, прокладывается фольга между клише и поверхностью для тиснения.

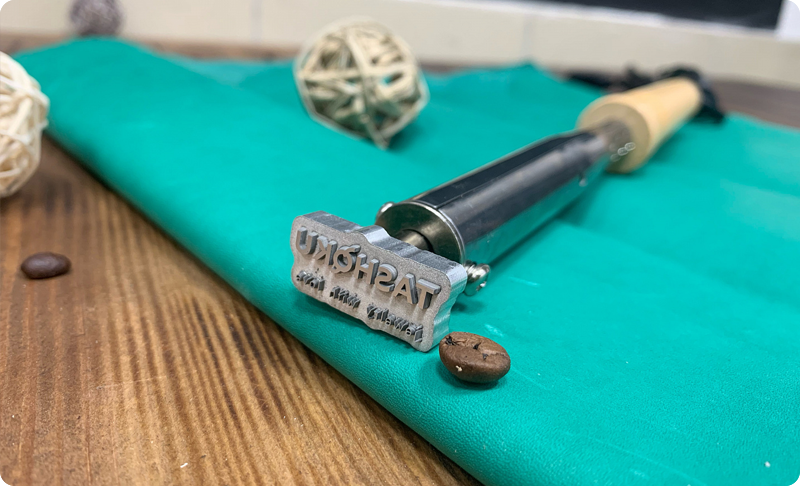

Клише с паяльником

Выполнять работу, без приобретения специального, дорогостоящего оборудования. При помощи паяльника мощностью 300 Ватт, можно нанести рисунок даже на деревянную поверхность, чего невозможно сделать на прессе.

Клише с ручкой

Бюджетная замена клише с паяльником. Компактное, удобно держать в руке. Можно использовать , как штамп для сургуча или краски. Ручка для такого клише выполнена из дерева, чтобы температура не передавалась и нельзя было обжечься. Наилучший вариант нагрева - огонь.

Клише для

“слепого” тиснения

Клише для

тиснения фольгой

Наши работы

Какой матерал выбрать?

Магний

Выдерживает до 650С

Тиражестойкость до 50 тыс. оттисков

Подходит для оттиска полиграфической продукции, картонной, кожаной, продуктов питания и т.д

Латунь

Выдерживает до 880-950C

Тиражестойкость до 100 тыс. оттисков

Подходит для оттиска деревянных изделий, полиграфической, картонной, кожаной продукции

Этапы изготовления

Заявка

Консультация

С вами свяжутся дизайнер и инженер для уточнения заказа

Оплата

Оплачиваете полную стоимость изготовления по наличному/безналичному расчету

Разработка

Дизайнер и инженер разрабатывают макет исходя из ваших требований и размерам

Изготовление конструкции

По согласованному макету изготавливается готовая конструкция

Доставка/монтаж

Изготовленная конструкция доставляется на место установки

Внимание

1) Работа выполняется на основании договора, в четком соответствии с ТЗ

2) Время изготовления зависит от размера и сложности изделия.

3) Цена рассчитывается индивидуально.

Изготовление клише для тиснения в России

Читайте также: