Из какого металла делают колокола

Обновлено: 02.07.2024

- В основном колокола отливают из олова и меди и бронзы, или из различных сплавов, Несмотря на то, что юбка - конусообразная часть колокола - выполнена из металла, она очень хрупкая. В лютые морозы при сильных ударах язычка, юбка может треснуть и даже отколоться. А сам колокол и его ремонт обходится очень дорого

Колокольная бронза (Bell bronze), B20

Также известна как колокольный металл, это сплав, традиционно используемый для создания тарелок высокого качества, гонгов, и, как можно понять из названия, колоколов. Как правило указывается, что состоит сплав из одной части олова к четырем частям меди, то есть 20% составляющая олова, и это является самой распространенной формулой. Но всегда существовали отклонения. Колокола разных размеров отливаются с добавлением различных количеств олова, а некоторые производители колоколов, гонгов и тарелок используют небольшие, но значительно меняющие характер сплава, элементы, а именно — серебро, золото и фосфор. Этот сплав относится к так называемым двухфазным — имеется в виду, что определенная часть олова не растворилась в «зернах» меди, а разместилась между ними. Таким образом металл приобретает твердость, но становится более хрупким, чем однофазные сплавы, это также влияет на то, как металл реагирует на ковку (hammering) и точение (lathing) металла. Таким образом применение механизированных методов производства очень ограниченно.

Выдается из общего ряда в этой группе Фирменный сплав Пайсти (Paiste Signature Alloy), известный раньше как Звуковой сплав (Sound Alloy) и запатентованный во многих странах. Патент США особенно интересен, так как в нем обсуждаются сравнительные преимущества колокольной и ковкой бронзы (см. ниже) , и даются указания на то, что Paiste владеет секретной технологией, которая позволяет делать тарелки из листового металла. В больших оркестрах, как правило, используются тарелки из колокольной бронзы, которые обладают большим динамическим диапазоном, чем любые другие.

Примеры: Anatolian, Bosphorous, Istanbul, Masterwork, Meinl Byzance, Paiste Signature и Traditionals, Paiste 602 и некоторые Exotic Percussion, Paiste Sound Creation и Sound Formula, Sabian HH и HHX, Sabian AA и AAX, большая часть Sabian Signature, Saluda Mist, Saluda Voodoo и Saluda Voodoo EX, Spizzichino, Ufip, Wuhan, Zildjian A и A Custom, Zildjian K и K Custom, Zildjian Z Custom.

Технологии изготовления колоколовСамое трудное в литье колоколов спроектировать профиль церковного колокола.

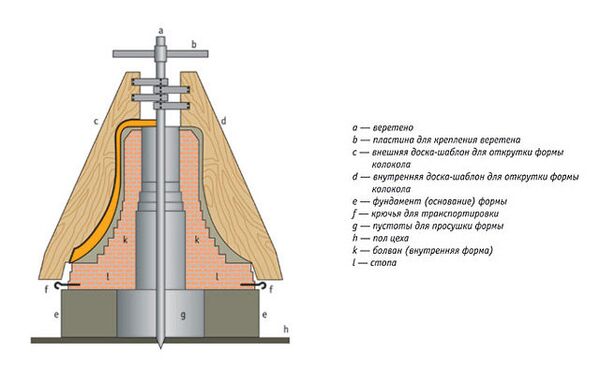

Когда профиль колокола (построение профиля колокола) рассчитан, приступают к изготовлению оснастки. Прежде всего это "кружало": плита, в которую вставлен перпендикулярно металлический или деревянный шест (веретено) . К нему скобами крепится лекало, повторяющее внутренний или наружный профиль изготавливаемого колокола. Лекало делается из твердого дерева, на которое переносятся чертежи. Формовка для изготовления церковного колокола производится по способу шаблонной глиняной мазки, как вольная форма (без опоки) .

Современные технологии изготовления колоколов позволили заменить некоторые традиционные для тех времен материалы при изготовлении колоколов на более совершенные; другие же, наоборот, заменить без потери для качества не удается, и делать этого нельзя ни в коем случае. Сочетание старинных методов литья колоколов с новыми технологическими возможностями изготовления колоколов (подробнее о технологии изготовления колоколов) дает отличные результаты при одном условии: неукоснительном соблюдении всех тонкостей и производственных циклов классической русской технологии.

«Колокола отливаются по старинному рецепту, это специальный металл - сплав меди и цинка. В отличие от промышленной бронзы, здесь важно, чтобы оба металла были максимально чистыми. То есть, 78 процентов меди и 22 процента цинка. Это идеальное соотношение. Некоторые признают 23, некоторые 22. Нет в колоколах золота, нет серебра. Это все лишь легенды. Иногда мы встречаем в литературе утверждения, что у колоколов серебряный звук, потому что в них содержится серебро. Мы провели сотни анализов металла, у всех исторических колоколов, которые были реставрированы. Никогда серебро не было найдено, лишь изредка - следы серебра. Настоящие мастера колокольных дел и в старину знали, что качество звука колокола зависит от чистоты металла. Но не в этом тайна звука. Этим можно все испортить - это да. Но качество, чистота звука не гарантируются лишь составом металла» .

«Чистый металл - это почти стопроцентный, без чужеродных примесей металл. Конечно, стопроцентно чистым металл не бывает, но о цинке говорили как о четырех девятках - 99, 99 процентов был цинк, а одна сотая процента - на примеси. Такой чистоты достаточно. Тоже самое у меди. Например, электротехническая медь считается чистой, так как для сохранения ее свойств в электротехнике необходимо, чтобы она была максимально чистой. Это нельзя назвать лабораторной чистотой, но на 99 процентов - достаточно» .

Производство колоколов

До XVIII века большие колокола отливали в основном на Пушечном Дворе в Москве или непосредственно около колокольни. Первый пушечный двор называвшийся «Пушечной избой» был основан в 1479 году итальянцем Аристотелем Фиораванти у трех мостов из Фроловских ворот в Китай-Городе и сгорел в 1489 году, позже на Неглинке был построен «Пушечный Двор», который просуществовал несколько веков.

Собственную колокольную мастерскую одними из первых в 1686 году основала семья Моториных (потомки создали завод Финляндского в Москве). К середине XIX века число крупных заводов достигло примерно 50, но затем в связи с насыщением колоколами снизилось к началу XX века до 25 с производительностью около 2000 тонн в год, кроме этого существовало несколько мастерских, изготавливающих поддужные колокольчики.

Профессия колокололитейщика, часто совмещавшаяся с литьем пушек, очень ценилась и передавалась по наследству. При этом все литейщики состояли на государственной службе, имели большие льготы: освобождались от военной службы, подушного налога, наделялись землей, а также получали большое денежное жалование и вещевое довольствие.

Не каждый мог стать литейщиком, а только по рекомендации и с поручительства нескольких мастеров и пройдя 3 ступени обучения – от неквалифицированных рабочих до подмастерьев, выполнявших отдельные операции по литью, затем до помощников мастера, которые могли в случае необходимости заменить мастера.

Высшей наградой колокололитейщиков являлось «право герба», т.е. право изображать на своих колоколах государственный герб и поставлять их двору Его Императорского Величества. Это право не передавалось по наследству и наследники должны были его вновь завоевывать. Среди колокольных предприятий три Российских герба имел только завод П.Н. Финляндского, два герба – завод Оловянишниковых в Ярославле, по одному гербу – еще несколько заводов.

Процесс производства любого колокола начинается с разработки профиля.

Расчет профиля производится по модульному методу, т.е. за единицу измерения берется не метрическая единица (метр, сантиметр), а определенный отрезок, чаще всего максимальная толщина в ударном кольце. Формулу подобия колоколов в конце XVIII века вывел австрийский ученый Хладни:

где: F – частота, T – толщина, D – диаметр колокола, Е – модуль упругости и P – плотность металла.

Сзв = √E/p — скорость звука в металле, поэтому:

Звук колокола формируется при ударе языка об ударное кольцо и вызывает два вида колебаний – колебания диаметра и колебания толщины колокола.

Колебания диаметра колокола – унтертон (низкая октава), в связи с большими размерами диаметра колокола (по сравнению с толщиной стенки) колебания редкие и звучат дольше всего.

Колебания толщины колокола – высокая октава, в связи с малыми размерами толщины колебания частые и присутствуют не долго.

Основной тон колокола возникает как воздействие колебаний толщины ударного кольца на колебания диаметра колокола, при этом колебания толщины постепенно затухают, и остается только унтертон – низкое послезвучие.

Чем меньше толщина, тем меньше ее воздействие на унтернтон, таким образом колокола с тонкой стенкой при одном и том же диаметре колокола звучат ниже, но теряют в своем благозвучии.

В итоге расчетов по разработанным профилям изготавливаются 2 шаблона – внешнего и внутреннего контура.

Второй этап – изготовление форм будущего колокола – формовка.

Модель, повторяющая внешнюю поверхность колокола, и стержень, повторяющий внутреннюю, изготавливаются при помощи вращающегося шаблона, закрепленного на строго вертикальной оси. Узоры, орнаменты, иконы и уши изготавливаются из воска и прикрепляются на внешнюю модель, образуя точное повторение будущего колокола, т.н. «фальш-колокол». После этого фальш-колокол накрывается опокой (кожухом) и свободное пространство между колоколом и опокой заполняется формовочной смесью, после снятия опоки вся обнарядка переносится в зеркальном отражении, а воск выплавляется при помощи открытого огня. Перед заливкой металла происходит сборка моделей: внутри – внутренний стержень (болван), снаружи – опока, а образовавшееся пространство займет металл.

Старинные и современные способы формовки можно разделить на несколько групп:

1. Литье в керамику. Воздушная сушка. Самая качественная, быстрая и дорогая из применяемых технологий формовки, т.н. «шоу-процесс».

2. Литье в гипсовые формы. Необходима принудительная сушка в сушильном шкафу. Качество уступает керамическим формам.

3. Литье в глиняные формы. Самая долгая и грубая формовка из применяемых. Формовка происходит в несколько слоев глины (в зависимости от размера колокола

и толщины). Каждый слой укрепляется проволокой или соломой и должен просохнуть некоторое время.

Нестандартные технологии применяются реже:

4. Литье «в землю». Технология новая (не надо путать с литьем в землю в дореволюционное время, когда вместо металлических опок с ребрами жесткости керамическую форму просто зарывали в землю). Данная технология основывается на использовании многоразовых разборных ящиков с формовочной смесью из глины, песка и других. Обычно эта технология используется на крупносерийных заводах, дешевая, но дает самое низкое качество. Поверхность после заливки грубая, делать надписи и изображения на колоколе очень трудно из-за непрочности смеси. Во время заливки формовочная смесь может осыпаться, образуя различные дефекты в виде раковин (пустот), пузырьков и микротрещин.

5. Литье в графитовые или металлические разборные формы (кокиль). Такая технология из-за высокой стоимости самих форм практически не применяется. Пока она используется только для отливки небольших колоколов (до 150 кг) и не дает возможность наносить орнаменты, надписи и иконы. В качестве экспериментов при заливке металла в кокиль возможно использование вакуума или давления, что сильно удорожает процесс производства.

Еще на процессе формовки во внутреннюю модель колокола вставляется закладное кольцо, за которое будет подвешиваться язык.

Третий этап – приготовление металла и заливка.

Приготовление колокольной бронзы (температура плавления 880°C) происходит в печах или тиглях. Сперва в печь закладывается более тугоплавкая медь (1084°C), а перед самой заливкой колокола закидывают олово (232°C), чтобы оно не успело выгореть, в расплав опускают длинный еловый шест, который, обугливаясь, выделяет газы, перемешивающие бронзу.

Тигельная печь – это ковш, предназначенный для плавки металла весом не более 200-300 кг. При помощи подъемных механизмов его можно легко переносить по цеху к формам для заливки и разогревать любым топливом.

Пламенная печь может быть спроектирована для расплавки любого количества металла, в качестве топлива в таких печах используются горючие вещества, дающие длинное пламя (газ, мазут, дрова и т.п.).

Электродуговые и индукционные печи практически не используются, в связи с их дороговизной и малой производительностью (обычно, не более 5 тонн).

Основным материалом для производства колоколов служит «колокольная бронза», состоящая из 80% меди и 20% олова с колебанием 2% . Это соотношение является компромиссом между прочностью колокола и его звучанием. Избыток олова делает колокол очень хрупким, но с более приятным звучанием, а малое количество олова дает противоположные результаты.

Ходящая в народе молва, что добавление серебра улучшает звон колокола ошибочна и, скорее всего, связана с имеющими серебристый блеск кристаллами олова в местах изломов колокольной бронзы. Литейщики также были заинтересованы в этих слухах, принимая от народа серебряные изделия и монеты, якобы, для того, чтобы получить «серебряный» звон. Серебро же кидалось не в сплав, а в топку. После остывания серебро собиралось и отдавалось храму или литейщикам как вознаграждение.

Существует практика переплавки вышедших из строя разбитых колоколов, при этом свойства колокольной бронзы теряются – она становится густой и хрупкой, это объясняется поглощением сплавом кислорода и переходом олова в оловянистую кислоту и выгоранием олова. Для восстановления оловянистой кислоты использовали перемешивание сплава еловыми шестами или добавлением древесного угля, в настоящее время для этого используют фосфор и фосфористую медь.

При остывании жидкий сплав, переходит из расплавленного в твердое-кристаллическое состояние и распадается на составные части интерметалидной структуры (Cu31Sn8), отвечающие за звуковые качества. Этот процесс «ликвации» зависит от температуры заливки сплава в форму и быстроты охлаждения.

Издревле колокольные мастера искали замену колокольной бронзе, пробовали чугун (первые чугунные колокола на Руси были отлиты при Иване Грозном), серебро, стекло, фарфор и другие материалы, в итоге пришли к выводу – самые лучшие результаты дает только использование колокольной бронзы.

Последний этап – обработка колоколов после литья.

После остывания металла (от одного дня на маленьких колоколах, до нескольких суток на больших) колокол осторожно освобождают от внутреннего стержня (болвана) и опоки, отчищают от формовочной смеси различными приспособлениями, а также срезается прибыль (излишек металла, образующийся при заливке колокола и выступающий над маточником).

В дальнейшем поверхность колокола подвергается пескоструйной обработке (песком под большим давлением), что придает ей матовость, а также полируются отдельные части колокола.

С течением времени колокольная бронза подвергается естественному окислению и покрывается темно-зеленой пленкой окиси меди (патиной), которая предохраняет металл от дальнейшего окисления.

По русской традиции колокола не подтачивают, а подбираются в звонницу из множества готовых по благозвучным звуковым интервалам.

Изготовление языка колокола.

Язык является важной частью колокола, определяющей его звук. Он должен быть изготовлен из мягкой стали (например, стали марок Ст. 3 — Ст. 5) и определенного веса в зависимости от размера колокола. При слишком легком языке звон колокола будет неполнозвучным, а слишком тяжелый язык может расколоть колокол.

Для колоколов до 50 пудов вес языка рассчитывается как 1/20-1/25 от веса колокола, от 50 до 300 пудов – как 1/25 – 1/30 и для более 300 пудов – как 1/30 – 1/40.

Форма языка может быть различной, но приближенной к маятнику: тонкая конусообразная ось с шаровидным (лучше бочкообразным) утолщением в нижней части. Язык должен бить точно в ударное кольцо колокола, если язык подвешен выше, то он не извлекает всех обертонов, а если ниже – возможен раскол колокола.

Илья Дроздихин,

руководитель Московской Школы Звонарей

69. Колокольный металл (394 стр. – 397 стр.)

Бросив взгляд на историю колоколов, небезынтересно будет познакомиться и с отливкой их.

Как уже было сказано выше, главное достоинство всякого колокола – его благозвучность, но отлить колокол в требуемый тон и нужного веса не так легко, хотя и существуют различные правила постройки колоколов, но все же даже и опытному мастеру не всегда удается вполне удовлетворить всем требованиям. Многое зависит здесь и от состава металла. Мастеру очень часто предъявляются требования, чтобы с наименьшим количеством металла достичь нужного тона колокола, благозвучности и его прочности.

Как известно, для отливки идет сплав из меди и олова в определенной пропорции, т.е. бронза, которую называют и «колокольная бронза», и «колокольный металл». Неправильность в составе ведет иногда к быстрой порче колокола, т.е. колокол разбивается. Впрочем, часто колокола разбиваются и по другим причинам, как, например, от низко спустившегося языка или от излишнего усердия звонаря, желающего посильнее выколотить звук.

Колокольный сплав должен быть составлен таким образом, чтобы вместе с приятным звуком соединял достаточную жесткость и крепость. Обыкновенно для сплава берут 80 частей меди и 20 частей олова, хотя эти цифры часто колеблются, смотря по чистоте металлов.

Ходящий в народе взгляд, будто бы примесь серебра улучшает звук, совершенно ошибочен. Известные по своему приятному звуку колокола, в которых предполагалось значительное количество серебра, не дали при химическом анализе ни малейших следов серебра. Так, например, знаменитый колокол «Roneni», который, как предполагали, должен содержать золото и серебро, дал при анализе следующие результаты: меди – 71 %, олова – 26%, железа – 1,2%, цинка – 1,2%.

В Руане также находится колокол, долгое время считавшийся серебряным.

Жирарден, анализировавший его, говорит, что присутствие в больших колоколах драгоценного металла сомнительно. Он думает, что литейщики вместо того, чтобы бросать приносимые им драгоценные металлы в тигли, заставляли жертвователей бросать их прямо в огонь. «Благодаря этому серебряная масса вместо того, чтобы быть прибавленной к бронзе, оставалась в золе, откуда литейщики и вытаскивали ее, как только церемония кончалась и мастерская пусте- ла» 1 ).

Народная молва о прибавлении серебра к колоколу имеет свою историю. В старину, церкви, нуждавшиеся в колоколах, отправляли особых сборщиков на телегах, переезжавших из села в село, и остановившись на торговой площади, сборщик звонил и собирал мирские гроши и серебряные рубли от щедрых жертвователей, чтобы колокол был звонче и лучше. Обычай этот сохранился в некоторых губерниях Поволжья.

Кроме того, хороший колокольный металл имеет в изломе серебристый блеск, что также давало повод думать, что в колокол было вплавлено серебро.

Случается, что крестьяне, доставив на колокололитейный завод разбитый колокол и предполагая в нем серебро, просят перелить, а новый не покупают.

Медь для литья колоколов должна быть чистая без каких-либо примесей, тогда легче сделать колокол благозвучным, легче рассчитать правильное соотношение меди с оловом. В обществе наилучшая медь для отливки считается демидовская и заказчики охотно переплачивают лишнее лишь бы иметь колокол из демидовской меди. Медь эта наиболее чистая из всех сортов встречающейся русской меди. Появившаяся в последнее время электролитическая медь по своей чистоте выше, но литейные мастера, не имея с ней опыта, все же предпочитают первую.

Сам металл имеет характерный красный цвет, плавится при температуре 1084°Ц; расплавленная медь жидка и обладает цветом морской воды. При температуре вольтовой дуги, медь летит и окисляясь, дает зеленоватое пламя.

Второй металл для сплава бронзы это олово; белый довольно мягкий с серебристым блеском, имеет кристаллическое сложение и плавится при 228°Ц. Накаленный на воздухе он сгорает ярким белым цветом. Сплавленная вместе медь с оловом, в известной пропорции, дает бронзу. Оба мягкие металла в сплаве делаются твердыми и цвет меди от олова резко изменяется. Цвет сплава в изломе серовато стальной, вид однородный, плотно-мелкозернистый. Неоднородность вида показывает нехорошее перемешивание сплава.

Точка плавления колокольной бронзы около 880°Ц. Бронза при переплавке делается хуже. Она становится густой и ее хрупкость растет с каждой переливкой; это объясняется поглощением сплавом кислорода и переходом при этом металлического олова в оловянную кислоту. Исправление сплава возможно прибавлением к сплаву фосфора, который расплавляясь совместно с бронзой, как бы растворяется в ней и восстанавливает оловянную кислоту.

Были произведены опыты со сплавом, содержащим 9,6% олова и после каждой переплавки % содержания олова падал почти на 1 %.

Жидкий сплав, переходя из расплавленного состояния в твердое, распадается на составные части; явление это называется ликвацией и степень ее зависит от того, насколько сплав был нагрет перед выливанием в форму и насколько быстро он охладился. Для колокольного сплава желательно относительно быстрое охлаждение, чтобы в середине отливки не появились белые пятна, представляющие собой сплав меди с большим содержанием олова.

Точно также в нижней части колокола, меди замечается больше, чем в верхней. Анализ одного старого колокола показал, что взяв три пробы из разных мест колокола: верха, середины и ударной части, получили разные составные части: олово и свинец как легкоплавкие собрались вверху колокола.

На поверхности колокола наблюдается выделение тонкого слоя сплава с большим содержанием олова.

Найденное практикой наилучшее отношение меди к олову в колокольном сплаве, вполне совпало с лабораторными опытами определения свойств бронзы в зависимости от содержания олова и меди.

Диаграмма подобного исследования показала, что наилучшая совместимость свойств бронзы для колокола как-то, ковкость, твердость и вязкость имеются в сплаве меди с оловом при содержании олова около 20%.

Бронза при нагревании расширяется, а при охлаждении сильно сжимается, отчего и получается на поверхности нечистая отливка. Коэффициент осадки для бронзы равен 1 /65; знание его для литейщика необходимо, чтобы рассчитать правильно размеры модели.

Колокольная бронза на воздухе покрывается зеленым основным углекислым порошком меди – патиной, слой этот и предохраняет металл от дальнейшего влияния атмосферы.

Обыкновенно для продажи не на заказ колокола изготовляются не из новых металлов. Отливают их из старых, бывших в употреблении металлов и часто анализ показывает в колокольном сплаве присутствие посторонних металлов, вредных для качества колокола.

Вредными примесями к сплаву являются цинк, свинец и железо. В небольшом количестве цинк допустим, хотя дает хрупкость колоколу и резкий звук. Свинец же и железо совсем не желательны для колокола, – свинец понижает звонкость и твердость сплава.

Чем чище олово и медь, тем лучше выходит звук.

Хороший колокольный сплав имеет мелкозернистый излом, большие же кристаллы излома указывают на недостаток олова, а чуть заметные кристаллы – излишек олова.

Избыток олова делает колокол очень хрупким, но с более приятным звуком, а малое количество олова дает противоположные результаты.

34. Каменные, чугунные, железные, серебряные колокола (259 стр. – 260 стр.)

В XIX веке заметно стремление заменить дорого стоящий бронзовый сплав для колоколов каким-либо другим более дешевым металлом, например, сталью. Но попытки эти нельзя назвать удачными, так как звук их резкий и они непрочны, хотя некоторые церкви Западной Европы и имеют стальные колокола, у которых железные языки устроены с бронзовыми подушками для мягкости звука.

Попытки заменить чем-нибудь колокольный металл встречаются в древности – правда, довольно редко. В Пекине имеется колокол из чугуна, в Тотьме из стекла, в Брауншвейге при церкви св. Власия хранится как редкость один деревянный колокол, очень старый, около трехсот лет, называвшийся некогда колоколом св. пятка, он употреблялся во времена еще католицизма, и в него звонили на страстной неделе. В Абиссинии из глины и в Соловецком монастыре даже из камня 1 ). Известен чугунный колокол, отлитый в Женеве в 1610 году.

Таких каменных колоколов в Соловецком монастыре имеется всего только два. Каким образом они попали в монастырь, неизвестно, вернее всего, что они сделаны на месте братией в то время, когда еще медных колоколов не было в монастыре. Есть основание предположить, что идеей для создания колокола послужило древнее каменное же клепало (сделанное преп. Зосимой).

Нигде в другом месте, насколько нам известно, каменные колокола и била не употреблялись.

Чугунные колокола встречались и в России; так, например, такой колокол находился в Досифеевой пустыне на берегу реки Шексны.

Кто был этот Досифей – неизвестно. Рассказывают, что, когда Иван Васильевич Грозный путешествовал в Кириллов монастырь, на обратном пути он вышел на берег Шексны и в дремучем лесу встретил старца Досифея и посетил его келью. Он велел ему построить церковь и обещал помочь.

Действительно, в Москве он вспомнил свое обещание и прислал в Досифееву пустынь чугунный колокол. Колокол этот сохранился до нашего времени и недавно передан известным ученым Е. В. Барсовым в Московское Археологическое общество, где он теперь и находится 1 ).

Позади церкви во имя Архангелов в селении Пхотрери (Сванетия) висит чугунный колокол западного изделия, тут же большая сигнальная труба 2 ).

В недавнее время сооружен в Харькове, единственный во всем мире, колокол из чистого серебра, конечно, с необходимой лигатурой. Этот колокол предназначен для Успенского Кафедрального собора и сооружен по мысли архиепископа Амвросия в память избавления царской семьи во время крушения поезда близ станции Борок.

Он имеет аршин с четвертью высоты и весит 17 пудов 35 фунтов; на лицевой стороне его находятся вензелевые изображения Государя и Государыни, а под ними расположены пять медальонов с подписями славянской вязью: Николай, Ксения, Георгий, Ольга и Михаил. На оборотной стороне подпись, кто соорудил колокол, а вокруг вала отмечено событие, в ознаменование которого колокол отлит.

Средства для сооружения этого колокола собраны среди духовенства и других сословий Харьковской епархии. Каждый день, в час крушения императорского поезда, производится благовест в этот коло-кол 3 ).

В Руане находится колокол, долгое время считавшийся серебряным. Жирарден, анализировавший его, говорит, что присутствие в больших колоколах драгоценного металла сомнительно. Он думает, что литейщики вместо того, чтобы бросать приносимые им драгоценные металлы в тигли, заставляли жертвователей бросать их прямо в огонь. «Благодаря этому серебряная масса вместо того, чтобы быть прибавленной к бронзе, оставалась в золе, откуда литейщики и вытаскивали ее, как только церемония кончалась и мастерская пустела» 4 ).

"Навоз и сусло — главные компоненты". Как льют колокола

Колокольные "фьючерсы"

Утро житель провинциального городка Тутаева Николай Шувалов обычно начинает с новостей Лондонской фондовой биржи. От котировок на олово и медь зависит цена на его колокола. "Лет 15-20 назад за колокол давали семь долларов из расчета на один килограмм, теперь — не меньше 30", — объясняет он. Более 20 лет завод Шувалова отливает колокола по уникальным технологиям.

"С 1990 года этим занимаюсь. Почему? Да не знаю, не по моей воле точно", — показывает он пальцем вверх.

Николай Шувалов был алтарником Воскресенского собора Тутаева. И вот однажды настоятель говорит: храму нужны колокола. "Тогда даже кирпичи в дар получить было сложно, чего уж говорить про это. Но мы решили попробовать. Отправились на местный моторный завод. Нас там встретили недружелюбно: "Пришли тут опиум для народа разносить". И все же договорились. Только там сказали, что не знают, как вообще эти колокола лить", — вспоминает он.

Тогда Шувалов принес кусок от старинного колокола, разбитого еще в 1930-е годы, и чертежи. "Говорю им: берите, изучайте. Спустя полгода возвращают: "Не, ты уж сам разбирайся с этим". Пришлось вникать. И после разъездов по библиотекам, архивам и монастырям Николай устроил колокольный заводик… прямо во дворе своего дома. "Организовать процесс несложно. Поначалу отливал пудовые. Спустя некоторое время нашли помещение, где стали лить по современной конвейерной технологии, — говорит он.

Но когда новые колокола повесили в храме рядом со старинными и сравнили, "новые издавали такой звук, словно бьют по цинковому ведру". Нужно было восстанавливать утраченную технологию. На это потребовалось шесть лет.

"Было очень трудно. Многих литейщиков попросту уничтожили. Известно, что последний колокол отлил на Валдае мастер по фамилии Крючков. За ним приехали из НКВД, и он сбежал в леса. Там и прятался до войны. А потом за ним пришли уже немцы — причем не просто полиция, а гестапо! Не знаю, что им от Крючкова было нужно. В общем, после войны его след теряется", — рассказывает мастер.

Звучание колокола целиком зависит от формовки. На больших заводах формы делают из гипса, что позволяет штамповать колокола: пять дней — и готово, замечает Шувалов. До революции же формы были глиняные. Это более трудоемко, но зато качество звучания в разы выше. И Шувалов обратился к старинным книгам.

"Для формовки нужна правильная глина. Испробовали разную, откуда только ни привозили — даже из Армении и Болгарии. Все не то! Потом задумались: в Ярославле ведь двести лет работал знаменитый на весь мир завод Оловянишниковых, не может быть, чтобы глину возили за тридевять земель, где-то она здесь, рядом. И мы нашли тот самый карьер!" — говорит он.

Однако одной глины недостаточно. Она лишь часть смеси, состав которой в дореволюционное время был "коммерческой тайной" каждого литейщика. Известно, что туда добавляли квасное сусло, коровью шерсть, сено и конский навоз. С навозом пришлось особенно помучиться.

"Пробовали коровий, благо тут его много — не подошел. Отправились на ярославский ипподром, а затем экспериментальным путем выяснили, что конский навоз надо особенным образом выпаривать, потом высушивать и так далее. Отлили колокол — и действительно: все дело в нем. Звон хороший", — объясняет литейщик.

Колокола для поп-звезд

В Тутаеве Николая Шувалова знают все. "По сути, мой завод — единственное предприятие в городе. Работы тут нет. Конечно, есть еще дорожники, продавцы. Но крупного производства нет, все рухнуло в 1990-е. Тогда мы выживали как могли. Я вон сельским хозяйством занимался", — рассказывает владелец колокольного завода.

Сам он родом с Урала, а сюда перебрался в конце 1980-х. О причине говорит коротко: "Рыбалку сильно люблю". У Николая есть еще два брата. Они тоже занимаются колоколами.

"Я в семье старший. Средний, Владимир, в какой-то момент решил отделиться от нас — у него заводик на правом берегу. А младший тут, со мной трудится. И еще 35 человек. Все местные", — говорит Николай.

Колокольный скульптор Всеволод Алаев — один из тех, кто работает на заводе с момента основания. Вся "творческая" часть производства на нем. Издревле колокола принято украшать иконами, орнаментами, различными надписями. Но как это удается?

"Мы используем мягкую резину, на которой вырезаем объемные иконы, буквы и орнаменты. Затем резина заливается воском. В старину вместо нее брали либо глину, либо гипс. Но этим материалам нельзя застывать полностью, иначе воск очень трудно отделить", — рассказывает мастер.

Затем восковые элементы крепятся на фальш-колокол — точную глиняную копию настоящего. Его изготавливают, нанося один слой глины на другой. Малейший дефект или ошибка в каком-либо из слоев — и вся многодневная работа насмарку. После того как фальш-колокол готов, на него сверху налепляют глиняную "рубашку" — кожух. Сам фальш-колокол держится на основании, которое называется болваном. Кожух, болван и фальш-колокол придают изделию не только нужную форму, но и звучание.

"Внешний облик колокола зависит от воли заказчика. Чаще всего они сами присылают чертежи. Хотя однажды нам поступил заказ на колокола для одной крупной митрополии, и владыка сказал, что мы сами должны придумать узор. Как говорится, хочу, но не знаю чего. Я растерялся. Очень долго работал над этим, заказчик вносил кучу правок, постоянные согласования… Но, слава Богу, все очень хорошо получилось", — делится Всеволод.

У мастера есть уже готовые шаблоны самых известных икон. Но нередко приходится изготавливать резиновый трафарет по присланному заказчиком рисунку.

"Однажды из Чехии поступил заказ. Надписи должны были быть из какой-то их средневековой книги. Нужно было точь-в-точь воспроизвести их на колоколе, — говорит он. — А бывает, что просят изобразить и ныне живущих людей. Недавно друг одного известного музыканта заказал небольшой колокол с его портретом".

Все как в кино

Николай Шувалов указывает на металлические каркасы у формовочного цеха. "Они стягивают кожух, чтобы фальш-колокол можно было поднять. Как-то тут были дети и спросили: "Это что, компьютерная модель колокола?" А я, не подумав, ответил: "Да, она".

Формовка занимает больше месяца. Затем фальш-колокол слегка приподнимают. Между кожухом и болваном образуется пространство, куда и заливают раскаленный металл.

В плавильном цеху, полностью заставленном фальш-колоколами, мастер Олег Яковенко командует молодыми рабочими. Заливка длится секунды, но требует слаженных действий четырех человек. Сначала из огромного чана черпается необходимое количество кипящей бронзы.

"Медь и олово должны быть высшего качества. Соотношение такое: 80% меди и 20% олова. Бронза в чане тщательно размешивается, чтобы не образовывались пузырьки. В противном случае в колоколе будут полости, а это влияет на звук и долговечность", — объясняет Яковенко.

Большой ковш с помощью специального крана аккуратно подносят к форме. Двое молодых рабочих прицеливаются — колокол совсем маленький — и быстро выливают кипящий "бульон". "Вира! Вира!" — машет им Яковенко. Затем они переходят к заливке крепежных балок.

"В последнее время к нам приходит молодежь. Не все уезжают, как видите. Мы их тут с нуля всему обучаем, ведь "костяк" скоро на пенсию уйдет", — грустно говорит Шувалов.

Заходим с ним в местное кафе. На стене у барной стойки телевизор. На несколько секунд литейщик замирает, наблюдая, как Остап Бендер в исполнении Арчила Гомиашвили удирает от толпы. "У нас снимали "12 стульев" и многие другие советские и российские фильмы", — показывает Шувалов на экран.

А кроме киношников город еще со времен перестройки облюбовали зарубежные фотокорреспонденты. "О, их тут много! По окрестным селам разъезжают — снимают, как, мол, спивается Россия. Я однажды был на сельском празднике. Еще ничего не началось, а они уже стоят: фотокамеры в сумках — ждут, когда все напьются и пойдут морды друг другу бить. Показывают нас в неприглядном виде американцам и британцам", — возмущается он.

Возрождение традиций

Впрочем, сейчас подобную экзотику отыскать уже сложно. "Жемчужина на Волге", как называют местные свой город, ежегодно привлекает множество туристов — здесь почти у каждой улицы своя история. В прошлом году хотели даже вернуть Тутаеву дореволюционное название — Романов-Борисоглебск. Но большинство жителей проголосовало против.

"Боялись, что документы менять придется. Хотя нам обещали, что этого не случится. Но знаете, как бывает: через несколько лет могут спохватиться", — объясняет местная жительница Марина.

Читайте также: