Изделия из металла на лазере

Обновлено: 18.05.2024

Компания "СиМП" предлагает резку, гибку, сварку и прочие виды металлообработки. Мы изготовим элементы и конструкции точно в срок и в полном соответствии с полученным техническим заданием. Услуги металлообработки в Москве мы выполняем на собственном производстве и гарантируем обоснованные цены, успешную реализацию самых сложных и нестандартных проектов.

Виды работ

Наше производство позволяет выполнять все виды операций, связанных с обработкой металла и изготовлением деталей. Мы располагаем:

Фирма готова выполнять работы для строительных организаций, для предприятий, занимающихся благоустройством территорий и дизайном, наши мастера изготавливают элементы мебели, стеллажи, прилавки, трубы, сувенирные изделия и многое другое. Если вам необходимы нестандартные элементы или детали, обращайтесь к нашим мастерам, мы поможем найти оптимальное решение.

Компания "СиМП" берется как за разовые работы, так и заключает договора на регулярную поставку деталей, элементов, конструкций.

Наши преимущества

У нас работают высококвалифицированные и опытные специалисты, которые отлично знают технологии обработки стали и гарантируют:

- высокую точность всех операций;

- четкое исполнение всех требований клиентов на всех этапах;

- полное соответствие элементов представленным чертежам;

- ответственный подход к поставленным задачам;

- возможность заказать гибку, сварку, резку любых сплавов;

- выбор методов и технологий в зависимости от индивидуальных параметров, запросов;

- соблюдение действующих стандартов и нормативов.

Клиентам также гарантированы демократичные и «прозрачные» цены на услуги по металлообработке и изготовлению деталей. Все расценки фиксируются в официальном договоре, мы гарантируем отсутствие дополнительных сборов и платежей.

Гарантировать качество продукции и отсутствие брака нам позволяет:

- многоступенчатый производственный контроль;

- автоматизация операций;

- точное инновационное оборудование;

- квалифицированный инженерный и рабочий персонал.

Стоимость работ

Все производственные операции мы выполняем собственными силами, не прибегая к посредникам или сторонним организациям. Это позволяет поддерживать доступные расценки. Посмотреть базовую стоимость работ можно в разделе прайс-листы, для нестандартных заказов смета рассчитывается в индивидуальном порядке после согласования технического задания. При ценообразовании учитывается тип материала, количество процедур и циклов.

Как оформить заказ

Если вам требуется металлообработка на заказ в Москве, связывайтесь с нашими менеджерами. Мы рассчитаем стоимость услуг с учетом технического задания и объема, согласуем время готовности и составим договор.

Лазерная резка металла

Быстрота, низкая стоимость — лишь 2 плюса предоставляемого сервиса. Заказывая дешево услуги лазерной резки металла у нашей компании, вы гарантируете себе высокое качество, достигаемое благодаря использованию оборудования известных брендов. Это, пожалуй, главный критерий при выборе исполнителя.

Цена от 20 руб. м/пог.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Видео с производства

Цены на лазерную резку

Сталь листовая углеродистая Г/К и Х/К

Нержавеющая сталь

Алюминий дюраль(АМГ,АМЦ)

Латунь

Минимальная стоимость заказа за одну операцию

- 5 000 руб. без учета стоимости материалов.

- В случае значительного увеличения объема последующих заказов, сумма 5 000 руб. включается в качестве скидки в следующий заказ.

Возможно срочное изготовление заказа - в день обращения или на следующий день, стоимость рассчитывается индивидуально.

Рекомендации к входящей документации

- Для расчета стоимости производства изделий Вам нужно предоставить чертежи в формате DWG или DXF;

- Масштаб деталей в чертежах 1:1;

- Контуры деталей должны быть в нулевом слое и выполнены в графических примитивах (линия, окружность, арка);

- Использование в чертежах сплайнов и эллипсов крайне нежелательно.

Требования к материалам заказчика

- материал не должен иметь коррозии и заломов;

- допустимый прогиб листа на длине 2500 мм не должен превышать 50 мм;

- заготовка должна иметь прямоугольную форму;

- желательно предоставление чертежей разверток или иной документации в формате DXF или в формате AutoCAD, при отсутствии документации в этих форматах, мы можем помочь Вам их разработать, стоимость подготовки документации определяется для каждого заказа индивидуально, в некоторых случаях мы можем сделать это бесплатно.

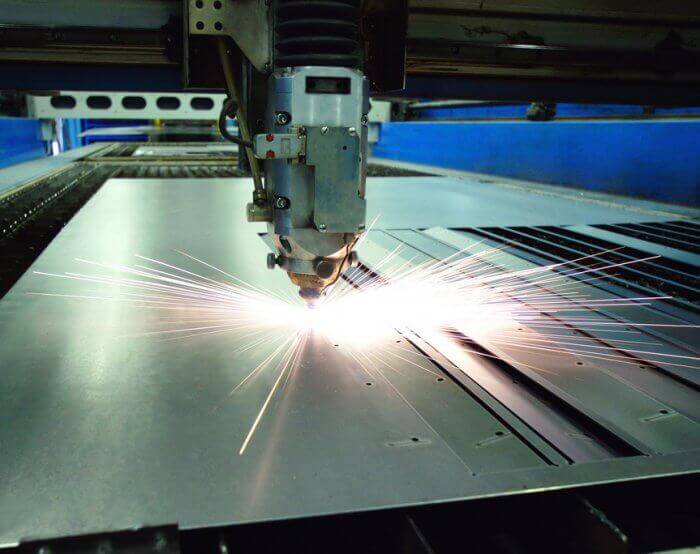

Общее описание

Процедура лазерной резки металла в Москве осуществляется с помощью компьютеризированного оборудования с ЧПУ. Узконаправленный луч света расплавляет нужную область заготовки. В зоне среза материал испаряется. Остается лишь ровная линии с конусностью кромки до 0..2°. Технология позволяет работать практически с любым сырьем:

- нержавейка;

- алюминий;

- латунь;

- сталь;

- медь.

Максимальная толщина обрабатываемого изделия не должна превышать 16 мм. Преимущественно услуга заказывается для разделения листов и прочих объектов толщиной в 1-16 мм. Она не имеет равных при работе с объектами тоньше 6 мм.

Только высокоточное европейское оборудование

Станки которые прошли сертификацию

Пример срезов на наших станках и на станках конкурентов

Наши станки

Недорогие станки из Китая, которые часто решают купить маленькие фирмы, не могут похвастаться стабильностью, из-за чего параметры скорости, фокусного расстояния и диаметра луча изменяются в процессе работы. Результат — кривые резы и плохо совместимые детали. С нами подобного не бывает.

Плюсы технологии

Высочайшая точность — главный плюс. Использование ЧПУ при лазерной резке металла исключило человеческий фактор. В компьютер станка закладывается программный чертеж, после чего тот в автоматическом режиме выполняет операции. Это позволяет делать следующее:

- обрабатывать лазером твердые сплавы;

- резать с незначительным отклонением в 0,05-0,2 мм;

- исполнять сложнейшие детали с узорами, изгибами даже из тонких листов;

- экономить материалы благодаря сведению численности отходов к минимуму;

- исключать появление сколов и прочих дефектов при разделении металлической заготовки;

- подготавливать крупные партии товара в минимально короткие сроки.

Еще о скорости: последний параметр в списке остается для многих партнеров ключевым. Сегодня к нам обращаются клиенты, требующие реализовывать массовые заказы в бесперебойном режиме. Далеко не каждая компания способна гарантировать стабильность, однако благодаря постоянно растущим мощностям, мы точно рассчитываем время изготовления серийных партий. Учитываются даже возможные форс-мажоры, которые в большинстве случаев легко устраняются силами резервных ресурсов.

Плазменная или лазерная резка листового металла? Первая разновидность обработки лучше подходит для изготовления простых изделий из заготовок толщиной более 6 мм. В случае обработки продукта в 20 мм, плазменный станок значительно выигрывает. Когда речь заходит о массовом производстве сложных конструкций, следует выбирать laser даже при работе с толстыми исходниками — отсутствие окалины исключит необходимость в последующей чистке товара, что сэкономит время, затраты труда, а значит и финансы.

Преимущества компании

Достижению наших целей способствует отменное качество и адекватная цена лазерной резки металла в Москве. Сегодня мы входим в 15-20% фирм столицы с самым низким прайсом. Сделать сервис дешевым позволил постоянный поток заказов — 7 из 10 клиентов возвращаются за услугами вновь, потому нам не требуется беспокоиться о недостатке работы и компенсировать простои завышением стоимости.

Персонал со стажем от 5 лет, обладает умением точно подбирать конфигурации для луча, обеспечивая вас первоклассным результатом. С момента открытия у нас не было ни одной жалобы, ни единому клиенту не пришлось ждать продукцию дольше оговоренного срока. Это лучший показатель надежности. Позвоните нам.

Лазер для резки металла

Как известно, лазер для резки металла применяется так же часто, как и механические методы, но при этом он обеспечивает лучшее качество и точность реза, что и определяет популярность этого способа раскроя. Часто можно услышать, что данная технология уже вытеснила остальные и не имеет недостатков, но это не так.

Использование лазера хоть и востребовано, но имеет определенные ограничения. В нашей статье мы расскажем, какой используется лазер для раскроя металла, разберемся в плюсах и минусах данного метода и приведем требования к нему.

Суть лазерной резки металла

В процессе лазерной резки используется луч, генерируемый специальной установкой. Он характеризуется особыми свойствами, а именно: способностью фокусироваться на малой площади и обеспечивать энергию высокой плотности. Благодаря этому лазер вызывает активное разрушение любого материала плавлением, горением или испарением.

Если говорить точнее, то лазер для резки металла способен концентрировать на заготовке энергию плотностью в 108 Ватт на 1 см2. Подобный эффект обеспечивают следующие свойства луча:

- Монохроматичность, то есть постоянная длина и частота волны, что несвойственно, например, световым волнам. Поэтому лазерным лучом без труда можно управлять обычными оптическими линзами.

- Высокая направленность и малый угол расходимости, что требуется для высокой фокусировки.

- Когерентность, то есть полная согласованность большого количества волновых процессов, протекающих в луче. Кроме того, они вступают в резонанс между собой, из-за чего достигается многократное повышение общей мощности излучения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Под действием луча лазера для резки обрабатываемая область металла быстро нагревается и плавится. Зона плавления быстро распространяется вглубь материала, что объясняется сразу рядом факторов, например, теплопроводностью металла. Далее материал в месте контакта нагревается до температуры кипения, начинается его испарение.

Виды лазера для резки металла

Станок для резки металла лазером включает в себя такие основные части:

- рабочую среду, которая обеспечивает необходимое излучение;

- источник энергии или систему накачки, создающую условия для появления электромагнитного излучения;

- оптический резонатор, то есть систему зеркал, призванных усилить излучение.

С точки зрения рабочей среды выделяют:

Твердотельные лазеры

Главным узлом устройства является осветительная камера, в которой расположен источник энергии и твердое рабочее тело. В роли первого выступает мощная газоразрядная лампа-вспышка, а рабочее тело представляет собой стержень из неодимового стекла. Или в качестве материала стержня может применяться рубин, алюмо-иттриевый гранат, который был предварительно легирован неодимом, иттербием.

С торцов стержня находится пара зеркал, одно из которых является отражающим, а второе – полупрозрачным. Рабочее тело испускает луч, он многократно отражается внутри него, усиливаясь, и выходит сквозь полупрозрачное зеркало.

Также к твердотельным относятся волоконные лазеры для резки металла и прочих материалов. Их отличие от первого типа состоит в том, что они усиливают излучение при помощи стекловолокна, а за поступление энергии отвечает полупроводниковый лазер.

Проще всего понять, как работают подобные системы, на примере установки с гранатовым стержнем, в который в качестве легирующего компонента добавлен неодим. Ионы последнего выполняют функцию активных центров, поглощающих излучение газоразрядной лампы.

Они возбуждаются, то есть получают избыточную энергию, но потом приходят в исходное состояние, отдавая энергию как фотон или электромагнитное излучение, свет. Фотон оказывает влияние на другие возбужденные ионы, заставляя их также вернуться в первичное состояние, а реакция постепенно усиливается.

Под действием зеркал луч движется в определенном направлении. Фотоны вынуждены постоянно возвращаться в рабочее тело, что вызывает появление новых фотонов и увеличение излучения. В итоге достигается малая расходимость луча в сочетании с высокой концентрацией энергии.

Газовые лазеры

Здесь в качестве рабочего тела выступает углекислый газ в чистом виде либо в сочетании с азотом и гелием. Насос прокачивает газ через газоразрядную трубку, где тот возбуждается электрическими разрядами. Усилить излучение позволяют отражающее и полупрозрачное зеркала.

Есть разные конструкции газовых лазеров для резки металла: с продольной и поперечной прокачкой и щелевые.

Газодинамические лазеры

Газ со скоростью, превосходящей звуковую, проходит по суженному посередине каналу – его принято называть соплом Лаваля. Так газ резко расширяется и охлаждается, а его атомы приходят в обычное состояние, что сопровождается появлением излучения.

Преимущества и недостатки лазерной резки металла

Резка листового металла и иных материалов лазером позволяет:

- Раскраивать металлы различной толщины. Для меди этот показатель составляет 0,2–15 мм, для алюминия – 0,2–20 мм, для сталей – 0,2–20 мм, а для нержавеющей стали находится в пределах 50 мм.

- Обрабатывать хрупкие и легко поддающиеся деформации детали, что объясняется отсутствием контакта между инструментом и заготовкой.

- Производить изделия любой конфигурации, особенно с использованием ЧПУ для резки металла лазером. В этом случае мастеру нужно только загрузить в программу чертеж, после чего оборудование выполнит работу достаточно точно и без посторонней помощи.

- Проводить раскрой с высокой скоростью – если нужно изготовить небольшую партию, данный подход дает возможность отказаться от штамповки, литья.

- Снизить себестоимость готовых деталей, что позитивно отражается на конечной цене изделий. Эта особенность связана с минимальным количеством отходов и возможностью отказаться от дополнительной обработки кромок за счет получение аккуратного реза.

- Справляться со сложными задачами, так как резка лазером считается практически универсальной операцией.

Однако не стоит забывать о минусах данного метода. Одним из его основных недостатков являются значительные энергозатраты, из-за которых данный способ обработки является наиболее дорогостоящим.

Тем не менее, сопоставление лазерной резки и штамповки показывает, что первый подход является более экономичным, так как для второго нужно дополнительно изготовить оснастку.

Еще один недостаток использования лазера для резки металла кроется в небольшой толщине заготовок, которые могут обрабатываться этим методом – предельный показатель составляет 20 мм.

Нюансы резки лазером различных металлов

Как уже говорилось выше, лазерная резка имеет ограничения по толщине реза. И чем больше толщина листа, тем большие временные затраты требуются на его обработку. При этом ухудшается качество, ровность раскроя.

Применение лазера для резки предполагает такие особенности для разных металлов:

- Сталь 3 не деформируется, даже когда речь идет о тонких листах, ведь в процессе обработки отсутствует контакт с режущим инструментом, используется сфокусированный луч.

- Нержавеющая сталь является очень твердым металлом, поэтому посредством лазера удается значительно сократить временные затраты на раскрой в сравнении с механическим способом.

- Алюминий относится к достаточно мягким металлам, однако при его механической обработке невозможно обеспечить острую кромку – проблема решается при помощи лазерного метода.

- Медь входит в число дорогих материалов, поэтому основным преимуществом использования лазера является возможность сократить ее расход. Данный металл имеет сильные светоотражающие свойства, из-за чего приходится ограничивать толщину листа. В противном случае может быть испорчена режущая головка и есть риск проявления конусности. Специалисты рекомендуют раскраивать медные листы толщиной от 3 мм при помощи плазменной резки, ведь так обеспечивается оптимальная эффективность и качество.

- Латунь имеет свойства, практически полностью совпадающие с характеристиками меди, поэтому может обрабатываться лазером для резки металла при толщине листа до 3 мм. Луч быстро и без искажений раскраивает тонкие листы латуни, заготовки не деформируются, рез не имеет конусности, окалин.

- Черная/оцинкованная сталь разрезается лазером, если имеет толщину в пределах 20 мм. При превышении данного показателя значительно снижается энергоэффективность и качество работы.

- Нержавейка достаточно твердая, поэтому лазер выбирают для раскроя листов толщиной до 10 мм. Большая толщина негативно отражается на качестве края деталей.

- Алюминий режут лазером при толщине до 8 мм. Здесь также происходит снижение энергоэффективности при превышении указанной цифры, поскольку речь идет о тугоплавком металле.

- Медь и латунь обрабатывают этим методом, если толщина листа составляет до 3 мм. На скорости и качестве обработки отрицательно сказываются высокие светоотражающие свойства данных материалов.

- Оформление идеи.

- Подготовка художественного эскиза.

- Формирование технического макета модели.

- Изготовление тестовой детали.

- Проверка параметров, доработка, если она требуется.

- Запуск производства.

- масштаб чертежа 1:1;

- замкнутые контуры, будь то внешние или внутренние;

- CIRCLE, LINE, ARC используются в качестве команд для создания контуров;

- команды ELLIPSE, SPLINE не учитываются;

- наложение линий приводит к тому, что луч повторно проходит по одной траектории;

- в чертеже обязательно фиксируется число деталей и используемый материал;

- вся информация о чертеже содержится в одном файле.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- Плавление — наиболее распространенный способ, который подходит для большого количества материалов. Луч лазера разогревает поверхность металла до температуры плавления, которая различается у видов сырья. При правильно подобранном режиме металл расплавляется только по срезу, целостность кромок сохраняется. В зону обработки бьет поток сжатого газа, который выдувает расплавленный металл, охлаждает края, предотвращает плавление и деформации на срезах. Например, присутствие кислорода при резке нержавеющей стали или алюминия грозит окислением места среза, поэтому поверхность обдувается азотом. Алгоритм движения составлен на базе информации о материале (толщине, температуре плавления) и заложен в программное обеспечение, которое управляет действиями оборудования. Эта технология отличается высокой точность, скоростью и экономичностью.

- Горение — способ лазерной резки металла, который оптимизирует обработку черных металлов, но не подходит для цветных металлов и стали с высоким содержанием легирующих элементов. Воздействие кислорода дает в несколько раз больше тепловой энергии, чем работа лазера. Себестоимость процесса и время обработки уменьшаются. Методика имеет недостаток — горят кромки некоторых материалов. Затраты на постобработку срезов могут превысить экономию непосредственно резки. Выбор технологии лазерной резки “горение” определяет материал. Например, черная сталь в процессе обработки не образует оксидов или позволяет легко удалить их. Сплавы алюминия и нержавеющая сталь при контакте с O₂ окисляются, поэтому при раскрое этих материалов поступление кислорода отсекают струей азота.

- Испарение — используется редко, востребован только при резке тонкостенных изделий или листов малой толщины. Луч работает не сплошной струей, а короткими импульсами, рассчитанными на то, чтобы расплавить и испарить металл, не задев ничего вокруг, например, подложку (в изделиях). Воздушный напор удаляет технический мусор из рабочей области. Эта методика требует значительно большего нагрева материала. Например, алюминий плавится при 660 ํС, а закипает при 2 519 ํС. Соответственно, нужно почти в четыре раза больше энергии. Процесс более затратный, поэтому оправдан только в случаях, где не справляются другие технологии.

- Твердотельные системы. В осветительном модуле располагается твердое рабочее тело и газоразрядная лампа высокой мощности. Рабочим телом может служить стержень из рубина, неодимового стекла и других материалов. Края стержня оснащены зеркалами: полупрозрачным и отражающим. Луч лазера, созданный рабочим телом, набирает мощность, благодаря множественным отражениям и выходит наружу через полупрозрачное зеркало.

- Газовые устройства. В них работает CO₂ (отдельно или в комплексе с гелием и азотом). Углекислый газ активизируют электроразряды. Для увеличения мощности также используют систему зеркал.

- Газодинамические приборы обладают самой высокой мощностью. Активным веществом тоже является оксид углерода (CO₂), разогретый до температуры в диапазоне от 726 до 2726 °С. Он активизируется при помощи дополнительного лазерного луча небольшой мощности. Проходя через специальное сопло, газ меняет состояние и становится источником излучения. Этот вид оборудования самый дорогостоящий.

- Типа и размеров детали;

- Правильной настройки оборудования для лазерной резки;

- Технического состояния ЧПУ-станка;

- Качества разработки макета.

- Лазерная;

- Плазменная;

- Газовая;

- Гидроабразивная.

- Работа с любыми материалами;

- Высокое качество реза благодаря отсутствию пригорания и плавления поверхности;

- Возможность обработки термочувствительного сырья;

- Отсутствие вредных выделений в рабочем процессе;

- Пожаробезопасность работ.

- Формирование идеи продукта.

- Разработка художественного эскиза.

- Создание технического макета модели.

- Изготовление тестовой детали на ЧПУ-станке.

- Контроль параметров и доработки в случае необходимости.

- Запуск серийного производства.

- Масштаб чертежа 1:1.

- Замкнутые внешние и внутренние контуры.

- CIRCLE, LINE, ARC — команды для создания контуров.

- Команды ELLIPSE, SPLINE не поддерживаются.

- При наложении линий друг на друга лазерный резак будет проходить по одной и той же траектории несколько раз.

- В чертеже для лазерной резки должно быть указано количество деталей и рабочий материал.

- Вся информация о чертеже должна быть размещена в одном файле.

- Вид металла. Например, резка черных металлов, стали и нержавейки стоит в 2-3 раза дешевле резки меди, латуни, титана, алюминия и его сплавов.

- Толщина листа. Чем больше толщина, тем выше цена. Нестандартные технические задания рассчитываются индивидуально.

- Сложные формы деталей. Чем больше требуется резов для достижения результата, тем выше цена.

- Твердотельные лазерные станки. Имеют диод и стержень из рубина, граната, неодимового стекла. Заряд энергии направляется мощными лампами на оптический стержень, который проецирует луч на рабочую поверхность. При этом зеркала и призма обеспечивают его фокусировку. Техника данного типа используется при обработке меди, латуни, алюминия и его сплавов.

- Волоконные. В качестве генератора луча выступает оптоволокно. У современного оборудования предусмотрена опция быстрой настройки размера фокального пятна, что позволяет увеличить показатели производительности во время подготовки медной, стальной, алюминиевой продукции лазерной резки.

- Газовые. Гелий, углекислый газ и азот под давлением подаются в газоразрядную трубку, где активируются электрическими импульсами и становятся генераторами луча. Основное достоинство данной технологии – это возможность работы с листами из сплавов высокой прочности.

- Обычная сталь с толщиной листа до 20 мм, при больших показателях придется выбрать иной подход.

- Нержавеющая сталь не толще 16 мм, чтобы в процессе раскроя не образовался облой либо чтобы его можно было удалить без дальнейших проблем. При толщине более 16 мм лазерная резка производится в расплавном режиме, а зона обработки получается шершавой, покрытой трудноудаляемыми частицами металла.

- Латунь толщиной до 12 мм, ведь данный металл отличается достаточно высоким показателем сопротивления. Здесь облой будет образовываться при изготовлении любой продукции лазерной резки, зато его можно без труда удалить.

- Сплав алюминия поддается раскрою при толщине в пределах 10 мм с формированием облоя.

- возможность работы с очень хрупкими заготовками;

- отсутствие деформации металла;

- отсутствие непосредственного соприкосновения с поверхностью материала;

- минимальное количество пыли, отходов;

- качественный, ровный и гладкий срез;

- минимальный процент брака.

- элементы оборудования, запчасти станков;

- детали автомобилей;

- запчасти других видов транспорта;

- составляющие строительных конструкций;

- декоративные изделия;

- фрагменты рекламных конструкций, вывесок;

- корпуса, панели для аппаратуры.

- часы, канцтовары, зажигалки, портсигары;

- ювелирные украшения;

- кошельки, сумки, портмоне и прочие предметы из кожи;

- стрелковое и холодное оружие;

- элементы декора интерьера;

- штампы и печати.

Обычно лазер используют для резки листов металла небольшой толщины, а также в случаях, когда необходимо сформировать геометрически правильные отверстия для точных соединений.

С обработкой листов толщиной свыше 3 мм отлично справляется плазменный станок, не теряя при этом скорости работы. По качеству реза он лишь немного уступает лазеру, но заготовки требуют дополнительной обработки. Под последней понимают, например, удаление окалины с кромки.

Современные станки для лазерной резки

Сегодня на рынке представлен большой выбор техники, осуществляющей раскрой лазером. Многокоординатное оборудование вытесняет шумные механические резаки с низким уровнем производительности.

Мощность конкретного лазера для резки металлов подбирается в соответствии с особенностями производства и экономическими требованиями.

Современные прецизионные станки с ЧПУ обладают точностью раскроя различных материалов до 0,005 мм и могут обрабатывать площадь до нескольких квадратных метров. Также подобное оборудование предполагает высокую автоматизацию производства, а значит, минимальное участие человека во всех процессах.

Для этого в программе задают необходимую геометрию детали. Далее системы настройки фокуса сами устанавливают расстояние, способное обеспечить самый эффективный раскрой.

Рекомендуем статьи

Теплообменники отвечают за регулировку температуры лазерной установки, а оператор получает только контрольные данные по актуальному состоянию всего устройства.

Лазерный станок имеет клапаны, при помощи которых подсоединяется газобаллонное оборудование для подачи вспомогательных газов к месту раскроя. Предусмотренная система дымоулавливания включает вытяжную вентиляцию лишь на время резки, сокращая таким образом затраты на работу этого компонента системы.

Зона раскроя защищена кожухом, что обеспечивает необходимый уровень безопасности персонала.

Вся работа мастера с лазером для резки металла состоит во введении необходимых характеристик, после чего ему остается только забрать готовое изделие. Производительность оборудования определяется параметрами станка, уровнем подготовки оператора, отвечающего за программный код.

Методика лазерной резки металлов может применяться на полностью роботизированных производствах, где персоналу не требуется заниматься тяжелым трудом.

Сегодня существуют как универсальные, так и специализированные лазерные станки. Первые имеют значительно более высокую цену, зато с их помощью удается проводить целый ряд операций, создавать детали сложной формы. Потребитель сам может выбирать модель, исходя из своих потребностей, ведь на рынке представлен богатый выбор предложений.

Подготовка макета для лазерной резки

Производство деталей с помощью лазера для резки металла предполагает выполнение таких этапов:

Создание технического макета требует особого внимания, поскольку точность выполнения работы на данном этапе определяет качество итогового изделия. Любые чертежи для дальнейших операций с применением лазера выполняются в «AutoCAD» или «CorelDraw», поскольку станки работают с форматами именно этих программ.

К макетам предъявляются такие требования:

Лазерная резка стали и цветных металлов сегодня очень популярна. Заказчики небольших партий изделий обращаются в профильные предприятия, ценя их способность быстро выдавать чистовые детали нестандартной формы.

Лазерные технологии нашли применение в декоративном творчестве, применяются для создания дизайнерских украшений, сувениров.

При выборе лазера в качестве инструмента для резки металла важно учитывать окупаемость оборудования, затраты на эксплуатацию. На данный момент подобные системы доступны преимущественно крупным предприятиям, имеющим большой производственный цикл.

Однако развитие технологий неизбежно приведет к снижению цены на станки и сокращению расхода электроэнергии. А значит, в будущем лазеры займут место прочих инструментов для раскроя разнообразных материалов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Технология лазерной резки металла

Лазерная резка металла — это процесс нагревания и разрушения металла при помощи лазерного луча. Международное название технологии — Laser Beam Cutting (LBC).

На сегодняшний день существует 3 основных способа работы лазера по металлу:

Таким образом, лазерная резка методом плавления — оптимальное соотношение цены и качества для большинства материалов.

Оборудование для лазерной резки

Устройства классифицируют по разным параметрам. По типу рабочей среды — источника лазерного излучения — выделяют три вида приборов:

Выбор вида лазерной резки зависит от материала, который необходимо обработать.

ЧПУ, использующие углекислый газ, отлично справляются со сваркой, раскроем, гравировкой металла, стекла, пластика и другого сырья. Оборудование твердотельного типа эффективно для резки алюминия, меди, серебра, латуни. Не работают с неметаллическими материалами.

Качество лазерной резки. От чего оно зависит?

Под качеством лазерной резки обычно понимают точность, качество реза (минимальную шероховатость, прямые стенки), скорость предоставления услуг.

Результат работ зависит от многих составляющих:

Чтобы получить нужный результат, необходимо учесть все эти параметры. При соблюдении правил использования, лазерные резаки обеспечивают точность до 0,1 мм.

Скорость резки обусловлена мощностью оборудования, толщиной и теплопроводностью обрабатываемого материала. Чем выше показатель, тем быстрее отводится тепло с рабочего участка, соответственно требуется больше энергии. Например мощности лазера в 600 Ватт достаточно для резки титана или черных металлов, но мало для меди или алюминия.

Особенности резки отдельных металлов

Индивидуальные свойства материалов требуют применения различных технологий лазерной резки. Сплавы и цветные металлы обрабатывают на станках мощностью не ниже 1 кВт, для работы с черными металлами будет достаточно мощности от 0,5 кВт.

Раскрой высокоуглеродистых сталей осуществляется в основном по газолазерной технологии с применением кислорода. Благодаря сильной тепловой реакции в зоне воздействия лазера, увеличивается скорость обработки металлического листа.

Этот метод дает высокое качество реза. Для фигурной резки, например, заготовок с острыми углами или отверстиями, в комплексе с лазерным лучом используют инертный газ.

При обработке изделий или листов из нержавеющей стали, используют азот, который транспортируют в рабочую область под давлением до двадцати атмосфер. Учитывая высокую прочность сырья, лазерная резка — практически единственный метод качественной обработки нержавеющей и оцинкованной стали.

Работа с цветными металлами требует аппаратов больше мощности, например твердотельного типа.

Для взаимодействия с латунью, алюминием и сплавами с его содержанием используют инертный газ под давлением до десяти атмосфер. Кромки получаются хорошего качество, возможно небольшое образование грата, который легко удалить.

Медь обладает высокими теплопроводными свойствами. Оптимальная толщина листов для раскроя лазером не больше 0,5 мм. Большая толщина требует значительных расходов, что не является экономически целесообразным.

Альтернатива лазерной резке металла

В современной металлообработке эффективно используют четыре технологии резки металла:

Каждый способ имеет свои преимущества и недостатки по отношению к различным видам материалов.

Плазменная резка металла

Плазменная резка — технология раскроя металла, при которой в качестве режущего инструмента выступает струя плазмы. К преимуществам относится возможность работы с любыми сырьем: цветными, тугоплавкими и другими сложными металлами. Еще один плюс технологии — создание резы любой формы, в том числе сложной геометрической.

Плазменная резка немного проигрывает лазерной в качестве кромок, соответственно и в точности. При лазерной обработке кромки имеют большую степень соответствия по перпендикулярности.

Для материалов толще 6 мм плазменный метод занимает меньше времени и затрат энергии по сравнению с лазерным. Однако при работе с тонкими материалами и изготовлении деталей сложной геометрии использование лазера эффективнее ввиду большей точности и максимального соответствия техническому заданию.

Газовая резка металла

Суть процесса газовой резки заключается в следующем: газ ацителен или пропан разогревает материал обработки до 1000-1200⁰С, затем подключается кислород, который загорается при контакте с раскаленным металлом и режет его. Технология подходит для материалов, температура горения которых ниже, чем плавления: для сталей с низким и средним содержанием легирующих элементов. Преимущества метода в невысокой стоимости, простоте, мобильности оборудования. Однако он подходит не для всех материалов, точность резки значительно уступает лазерной и плазменной.

Гидроабразизная резка металла

Рабочим инструментом при гидроабразивной резке выступает смесь воды с абразивными частицами (зерна карбида кремния, электрокорунда, других твердых веществ, гранатовый песок). Вода поступает в режущую головку под давлением до 6000 атмосфер, оттуда она со скоростью около 1000 м/сек (и выше) вырывается в камеру, где смешивается с абразивом. Смешанная струя разрушает целостность металла и смывает отрезанные частицы. Важная особенность гидроабразивной резки состоит в том, что обрабатываемые поверхности практически не нагреваются, что дает методу массу неоспоримых преимуществ.

Технология имеет ряд плюсов:

К недостаткам можно отнести более низкую скорость в сравнении с плазменной и лазерной обработкой, высокую стоимость оборудования и себестоимость процесса.

Из рассмотренных вариантов лазерная резка — наиболее универсальный инструмент. Кроме непосредственного раскроя устройства используют для лазерной гравировки металла, маркировки, разметки и прочих операций.

Практическое применение технологии лазерной резки

Производство изделий при помощи лазерного оборудование состоит из нескольких этапов:

Созданию технического макета нужно уделить особое внимание, так как от его точности будет зависеть качество готового изделия.

Станки используют форматы программ AutoCAD, CorelDraw, поэтому чертежи для лазерной гравировки или резки должны быть выполнены в этих программах.

Требования к макетам для лазерной резки

Ценообразование в услугах лазерной резки металлов

Цена услуг зависит от ряда составляющих и меняется в зависимости от технического задания.

Что влияет на стоимость услуг лазерной резки металла

Эти и ряд других параметров, которые оговариваются с заказчиком, формируют стоимость лазерной резки и гравировки.

О компании

Адрес: Санкт-Петербург, Петровский пр., д.20 литер Я (около д. 20 литер В)

Режим работы:

Понедельник - пятница

10:00 - 18:00

Полезные статьи

Работаем по всей России

Высокоточное производство

Пользовательское соглашение

Продукция лазерной резки

Продукция лазерной резки весьма разнообразна. На станках с ЧПУ для резки лазером можно создавать простые детали из листового металла, например, корпуса для электроприборов, компьютеров. Также с помощью данного процесса делают запчасти и детали сложной конфигурации для машиностроения и других технологичных сфер.

Помимо этого, возможен раскрой цветных металлов, таких как алюминий, медь, латунь. Технология позволяет добиваться высокой точности, минимального процента брака. Из нашего материала вы узнаете, что еще можно создавать на подобном оборудовании.

Виды станков для лазерной резки

Изготовление металлических деталей при помощи лазерных станков предполагает использование кислорода, сжатого воздуха либо смеси газов, таких как аргон и азот. Газ выбирают в зависимости от материала будущей заготовки, ее толщины и необходимости в последующей обработке продукции лазерной резки. Кислород в качестве среды обеспечивает максимальные температуры в процессе раскроя, а для нарезания титана и циркония подходит только аргон.

Сегодня лазеры справляются с металлом толщиной 0,2–40 мм. Под действием луча материал заготовки возгорается, плавится и испаряется, а струя газа выдувает частицы металла из зоны раскроя.

Существует три разновидности техники для листовой лазерной резки. Они отличаются телом, генерирующим луч:

Лазерное оборудование используется при работе с такими материалами:

Нужно помнить, что для каждого металла используется отдельная разновидность лазера.

Важно! Лазерные станки не могут применяться при работе с вольфрамом, титаном, латунью, молибденом, оксидированным алюминием из-за высокой прочности названных материалов. При такой обработке оборудование выходит из строя.

Продукция, получаемая с помощью лазерной резки

Благодаря технологии лазерной резки удается при небольших временных затратах изготовить детали, применяемые в машиностроении. Этим методом производят комплектующие для торгового оборудования, например, для стеллажей, шкафов, поддерживающих установок, полок, а также элементы дизайна помещений, фрагменты вывесок, бигбордов и прочей рекламной продукции. Также при помощи лазерной резки изготавливают трафареты, шаблоны, пр.

Сегодня в строительстве активно используют элементы отопительного оборудования, при производстве которого был задействован лазер. Речь идет о печах, дымоходах, котлах, элементах ограждений, ворот. Без лазерной резки в настоящее время не обходится изготовление немалого количества деталей лифтового оборудования, вендинговых аппаратов.

В целом, лазерная резка незаменима, если требуются заготовки высокого качества с минимальной шириной реза, ровными краями, а изменение цвета металла в области реза не имеет серьезного значения.

Рекомендуем статьи по металлообработке

Лазерные резаки способны осуществлять и другие операции, например, растрировать, гравировать изображения на заготовках. Для этого производится нагрев поверхности металла, за счет чего верхний слой выжигается. Таким образом удается изменить его внешний вид в зоне проведения растровой операции.

Специалисты считают станки лазерной резки с ЧПУ оптимальным вариантом, если необходимо прототипирование и производство. Обычно такая техника устанавливается в механических цехах, где резка больших кусков материала и деталей осуществляется в промышленных масштабах. Либо подобные агрегаты можно встретить у производителей оборудования, которым важно быстро изготавливать дешевые прототипы. Их же выбирают художники для воплощения идей цифрового дизайна в продукции лазерной резки.

Плюсы лазерной резки листового металла

Листовой металл относится к числу наиболее прочных универсальных материалов и используется во всех сферах промышленности и производства. Сегодня существует немало техник его обработки, однако лазерная резка заслужила репутацию самой надежной и прогрессивной.

Лазер позволяет изготавливать детали разных форм из:

При использовании луча достигается аккуратный рез с минимальным браком. Оценив высокую точность, производительность, специалисты отдали предпочтение данной технике, отказавшись от преимущественного использования механической обработки.

Процесс изготовления продукции лазерной резки предполагает, что луч фокусируется на металле и все воздействие осуществляется бесконтактным способом. Таким образом можно делать заготовки нестандартных форм, создавать острые углы, обрабатывать тонкие изделия, выпускать значительные партии одинаковых деталей.

Нужно понимать, что, несмотря на свою высокую цену, используемое при лазерной резке оборудование полностью окупается и оправдывает все ожидания владельца, поскольку обеспечивает такие особенности работы:

Продукция лазерной резки отличается точным резом без погрешностей, которые неизбежны во время механической обработки. Немаловажно, что луч нагревает исключительно зону раскроя, при этом остальной лист металла остается холодным. В результате удается избежать деформации материалов любой толщины. Также данный метод предполагает минимум отходов и пыли.

Этим способом могут изготавливаться детали самых необычных и сложных форм разной толщины.

Среди преимуществ оборудования важно отметить значительный срок службы режущего элемента. Дело в том, что луч не может затупиться, сломаться, что неизбежно происходит с ножами. Нет необходимости приостанавливать производство, чтобы удалять с резака налипшую стружку. Также удается отказаться от покупки расходников, тратить время и средства на сервисное обслуживание режущего элемента.

Лазерный станок может применяться в любых сферах производства. Единственным ограничением здесь становится воображение заказчика и опыт проектировщика.

Среди основной продукции лазерной резки стоит назвать:

Лазер также справляется с гравировкой изображений, надписей, может создавать разнообразные текстуры на поверхности металла, полировать кромки заготовок.

3 вида работ, выполняемых на станке с ЧПУ

Кроме раскроя, лазерный станок с ЧПУ позволяет осуществлять следующие операции:

1. Гравировка.

В данном случае принцип действия оборудования таков: лазер делает тонкие несквозные резы, которые постепенно объединяются в линию нужной глубины и толщины. Интересно, что гравировка производится на любом материале, при этом нет ограничений по выбору изображения. Главное достоинство лазерного станка при осуществлении таких работ состоит в высокой скорости и точности.

На данный момент гравировка, произведенная этим методом, считается наиболее четкой и точной. Готовое изделие не имеет ограничений по сроку годности, не боится трения, воздействия химии, воды. Под управлением компьютера лазер может наносить изображения любой сложности, имеющие минимальные отличия от оригинального эскиза. Немаловажно, что удается гравировать как плоские, так и объемные заготовки при помощи поворотного механизма. Последний крепится к двигателю.

При помощи лазерной резки можно украшать сувенирную продукцию, а также следующие изделия:

2. Маркировка.

Маркировка лазером предполагает нанесение надписей на материалы, готовые изделия. Существуют разные способы маркировки: абляция, вспенивание, отжиг, аннилинг. Также здесь может использоваться упомянутая ранее гравировка. У любого из этих вариантов есть свои плюсы и минусы. При выборе одного из способов отталкиваются от материала заготовки и требуемого качества изображения.

Лазерная маркировка отличается от других методов высокой контурностью и читабельностью, даже когда речь идет о действительно мелких изделиях. Дело в том, что необходимое обозначение наносят при помощи лазерных маркираторов, обладающих небольшой рабочей поверхностью и особым ПО. В последнем содержится большая база шрифтов, все виды штрихкодов и логотипов.

В процессе обработки луч лазера снимает с поверхности изделия необходимое количество слоев материала, чтобы добиться нужной глубины и толщины линии. В итоге при помощи лазерной резки на продукции формируется необходимый рисунок.

3. Сверление.

Раскрой лазером позволяет отказаться от дополнительной зачистки места входа и выхода луча.

Дело в том, что традиционное сверление предполагает поступательно-вращательное движение оборудования, тогда как лазер просто прожигает материал на всю его толщину, либо на требуемую глубину.

При грамотно выставленной фокусировке получается идеальное отверстие. В противном случае ближе к изнаночной стороне заметно сужение стенок.

Перфорацией лазером декорируют обувь, одежду, кожгалантерейные изделия. Также ее могут использовать в других сферах, если требуется точность расположения и конфигурации отверстий.

Читайте также: