Изготовление резцов по металлу

Обновлено: 20.05.2024

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

- Конструктивные особенности токарных резцов

- Геометрия токарных резцов

- Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций

- Классификация по форме головок

- Классификация по конструкции

- Классификация по направлению резания

- Классификация по точности операций

- Прямые проходные токарные резцы и их назначение

- Отогнутые проходные токарные резцы и их назначение

- Проходные упорные токарные резцы и их назначение

- Отогнутые подрезные токарные резцы и их назначение

- Расточные токарные резцы и их назначение

- Отрезные (канавочные) токарные резцы и их назначение

- Резьбовые токарные резцы и их назначение

- Фасонные токарные резцы и их назначение.

Токарные резцы по металлу: конструктивные особенности и классификация

Начнем с конструктивных особенностей резцов.

Конструктивные особенности токарных резцов

Каждый токарный резец состоит из двух частей.

Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

![01_Конструкция токарного резца.jpg]()

Изображение №1: конструкция токарного резца

Геометрия токарных резцов

![02_Углы токарного резца.png]()

Изображение №2: геометрия токарного резца

Расскажем об углах резцов и их назначениях.

Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций

По этим параметрам существуют следующие классификации резцов по металлу.

Классификация по форме головок

По этому параметру резцы делят на 4 типа.

Прямые. Державка и рабочая головка располагаются либо на одной оси, либо на двух, но параллельных.

Изогнутые. Державка имеет изогнутую форму.

Отогнутые. Отгиб головки в сторону заметен невооруженным глазом.

Оттянутые. Ширина головки меньше ширины державки. Головка может быть оттянута влево или вправо. Существуют и симметричные модели.

![03_Классификация резцов по форме головок.jpg]()

Изображение №3: классификация резцов по форме головок

Классификация по конструкции

По конструкции резцы классифицируют на три типа.

Цельные. Такие резцы целиком изготовлены из легированной или инструментальной (редко) стали. Стоят недорого, быстро изнашиваются и не подходят для обработки твердых материалов.

С твердосплавными напайками. Такие резцы сочетают в себе высокую износостойкость и среднюю стоимость. Напайки обычно изготавливают из сталей ВК8, Т5К10 и Т5К6.

Со сменными твердосплавными пластинами. Стоят дороже аналогов. Максимально удобны. Для смены пластин не нужно снимать режущий инструмент.

![04_Классификация резцов по конструкции.jpg]()

Изображение №4: классификация токарных резцов по конструкции

Классификация по направлению резания

Резцы бывают левыми и правыми.

Правые. Такие резцы для токарных станков используются чаще всего и в процессе обработки заготовок подаются справа налево. Если положить сверху на такой резец правую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

Левые. Подаются слева направо. Если положить сверху на такой резец левую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

![05_Правый и левый резцы.jpg]()

Изображение №5: левый (а) и правый (б) резцы

Классификация по точности операций

По этому признаку выделяют следующие разновидности резцов.

Черновые (обдирочные). Предназначены для грубой обработки заготовок.

Получистовые. Точность обработки находится на среднем уровне.

Чистовые. Точность обработки находится на высоком уровне.

Специальные Предназначены выполнения тонких технологических операций.

Маркировка токарных резцов, значения цифр и символов

По стандарту маркировка токарных резцов может включать в себя 9 или 10 символов.

Первый — способ крепления режущей пластины.

Второй — ее форма.

Третий — тип резца.

Четвертый — задний угол режущей пластины.

Пятый — направление резания.

![06_Параметры 1-5.jpg]()

Изображение №6: возможные значения параметров 1–5

Шестой — высота державки.

Седьмой — ширина ее хвостовой части.

Восьмой — общая длина резца.

Девятый — размер режущей пластины.

![07_Параметры 6-9.jpg]()

Изображение №7: возможные значения параметров 6–9

- Десятый указывается при необходимости. Обозначает точность некоторых параметров резцов.

![08_Параметр 10.jpg]()

Изображение №8: возможные значения параметра 10

Классификация токарных резцов по назначению

По назначению принята следующая классификация токарных резцов. Всего выделяют 8 чаще всего применяющихся видов.

Прямые проходные токарные резцы и их назначение

Их применяют для обработки наружных поверхностей заготовок.

![09_Прямые проходные токарные резцы.jpg]()

Фотография №1: прямые проходные токарные резцы

Чаще всего используют инструменты с тремя размерами державок.

Отогнутые проходные токарные резцы и их назначение

Предназначение проходных отогнутых резцов — создание фасок и обработка торцевых поверхностей.

![10_Отогнутые проходные токарные резцы.jpg]()

Фотография №2: отогнутые проходные токарные резцы

Наиболее широкое распространение получили инструменты с державками:

Проходные упорные токарные резцы и их назначение

Их обычно применяют при обработке ступенчатых валиков или иных деталей в случае, если в конце обработки требуется подрезать небольшой уступ.

![11_Проходной упорный резец.jpg]()

Фотография №3: проходной упорный резец

Чаще всего используют проходные упорные резцы со следующими размерами державок.

Изготовление резцов

Токарный резец – инструмент режущего типа, служащий для обработки разнообразных деталей с использованием соответствующих станков. У нас можно приобрести резцы токарные, изготовление которых производится в строгом соответствии с современными стандартами ГОСТ. Вся продукция реализуется по ценам производителя.

Напайка токарных резцов

Кроме производства и заточки токарных резцов мы оказываем услуги напайки. Чтобы более подробно ознакомиться с этим процессом, предлагаем посмотреть небольшое видео ниже.

В производстве резцов для токарного оборудования используется два конструктивных элемента, служащих для:

- обработки металлических изделий – рабочая часть;

- крепления в резцедержателе станка – стержень-державка в форме прямоугольника или квадрата.

Рабочая половина включает в себя:

- переднюю кромку, по которой сходит обрезаемая стружка;

- основную заднюю, повернутую к области обрезания заготовки, часть;

- заднюю вспомогательную, повернутую к заготовке, поверхность;

- грань основную режущую, находящуюся на стыке двух (задней главной и передней) поверхностей;

- грань вспомогательную режущую, находящуюся в области соединения вспомогательной задней и передней части;

- вершину резца, находящуюся в месте, где пересекаются вспомогательная и режущая главная кромки.

Головки рабочие могут быть:

- с пластинами приварными или припаянными;

- целостные;

- с прикрепленными механически пластинами.

Классификация резцов

Производство резцов токарных и разделение их на категории осуществляется по ГОСТу:

- из стали легированной (редко из инструментальной), цельные;

- с твердосплавной напаяной пластиной – самый популярный вариант;

- со съемными пластинками из стали твердосплавной, крепящиеся на рабочей поверхности станка посредством винтов и прижимов.

По характеристикам качества обработки:

- черновые – характеризуются большой скоростью резания, крупной по ширине стружкой;

- получистовые, чистовые – для конечного точения готовой продукции, обладают низкой скоростью резания, снимающейся стружкой небольшой ширины и толщины;

- для тонких технологических манипуляций.

Приспособления для резьбы по металлу также могут иметь разное подающее направление:

- левосторонние – подающиеся слева направо;

- правосторонние – с подающим движением справа налево.

Разновидности резцов

Конструктивно резцы токарные разделяются на основные виды:

- прямые – приспособления с рабочим элементом и держателем, находящимися на одной или 2-х параллельных осях;

- отогнутые – рабочая головка отогнута от оси держателя (заметно сверху);

- изогнутые – с державкой, имеющей изогнутую форму (определяется сбоку);

- оттянутые – державка в ширину не превышает рабочую часть.

- резьбонарезные (нарезание резьбы наружной, внутренней);

- подрезные (подрезание уступов, выполнение торцевания);

- расточные (расточка отверстий);

- отрезные (отрезание заготовок, создание узких канавок);

- проходные (проточка заготовок параллельно оси вращения);

- фасонные (операции индивидуального характера);

- прорезные (прорезание канавок);

- универсальные.

По виду установки:

- радиальные (устанавливаются перпендикулярно к оси детали);

- тангенциальные (устанавливаются вдоль оси резца).

Изготовление резцов по металлу

Токарные резцы по металлу изготавливают в специализированных инструментальных цехах машиностроительных предприятий, на инструментальных заводах. Для изготовления режущих пластин служат в основном марки стали Т5К10, ВК8, Т15К6 (твердые сплавы), иногда Т30К4 и пр.

Державки делают из стали методом свободной ковки, литья в точных формах, горячей штамповки, для приспособлений с прямой рабочей головкой – из металлопроката прямоугольного сечения.

Технология изготовления резцов для токарного станка заключается в:

- отрезке заготовок (в крупносерийном производстве – рубка на эксцентриковом прессе);

- ковке головки державки;

- фрезеровании плоскостей и граней державки;

- снятии заусенцев от фрезерных обработок;

- клеймении изделия;

- напайке пластинок;

- очищении от избытков припоя;

- заточки предварительной режущих граней;

- заточки режущих поверхностей окончательной;

- доводке режущих поверхностей на специальном оборудовании.

Процесс ценообразования

Стоимость конкретного резца токарного по металлу зависит от предназначения рабочего инструмента, расценок на энергоносители, сырье и комплектующие. Если конструкция резца более простая, как, к примеру, у отрезного, то стоимость будет ниже. Резцы для нарезания внутренней и внешней резьбы имеют более сложную конструкцию, в связи с чем их ценник будет дороже. При добавлении в материал изготовления головки дорогостоящего вида металла вырастают расценки всего приспособления.

При выборе обрабатывающего инструмента не рекомендуется обращать внимание на дешевые изделия. Правильнее будет приобрести более надежный вариант от проверенного производителя по высокой цене, который не окажется одноразовым, будет служить долго и таким образом поможет сэкономить. Качественная продукция имеет сертификаты соответствия ГОСТ и ТУ, подтвержденные Декларацией «О безопасности машин и оборудования».

Заводы-изготовители предлагают обширный перечень номенклатуры токарных резцов. При необходимости предоставляется возможность производства нестандартного инструмента с требуемыми характеристиками по чертежам заказчика.

Твердосплавные резцы. Изготовление резцов с пластинками.

![tverdosplavnye-rezcy-izgotovlenie-rezcov-s-plastinkami]()

Изготовление резцов, оснащенных пластинками из твердых сплавов производится в три этапа:

Только при правильном проведении всех операций технологического процесса резец с пластинкой твердого сплава даст надлежащий эффект в работе.

Стержни резцов рекомендуется изготовлять из конструкционной углеродистой или легированной стали, в зависимости от конструкции резца и условий его эксплуатации. Для стержней резцов достаточно устойчивой конструкции (проходные, подрезные и т. п.) применяется конструкционная углеродистая сталь марок 45 и 50 с пределом прочности при разрыве 65—75 кг/мм 2 . Для стержней резцов ослабленной конструкции (отрезные, прорезные, расточные и т. п.) применяется конструкционная легированная сталь марок 40Х или 45Х с последующей термической обработкой до твердости НRс =40 — 45. Для стержней резцов, работающих с небольшими нагрузками (резьбовые, чистовые и т. п.) допускается применение конструкционной легированной стали с пониженными механическими свойствами (марок 35 или 40).

Размеры сечения стержней резцов выбираются в зависимости от размеров оборудования и условий обработки. Рекомендуется выбирать наибольшие размеры сечения стержней для данного станка.

Длина стержней резцов выбирается в зависимости от условий крепления и характера выполняемой работы. Обычно длина стержней резцов с пластинками твердого сплава принимается такой же, как и у быстрорежущих резцов.

Ниже даются основные положения по изготовлению резцов с пластинками твердых сплавов.

1-й ЭТАП — ОБРАБОТКА СТЕРЖНЯ РЕЗЦА.

Заготовка материала для стержня.

Полосовая сталь требуемого сечения разрезается на заготовки предусмотренной чертежом длины.

Эффективнее всего производить разрезку материала на прессоножницах. Эту операцию можно также осуществить:

а) на дисковых пилах;

б) на приводных ножевках;

в) разрезкой на горизонтально-фрезерных станках;

г) кузнечным способом.

Кузнечная обработка головки резца.

Кузнечной обработке подвергаются стержни тех резцов, конструкция которых этого требует.

Обработка головки стержня выполняется ковкой в штампах или свободной ковкой с применением шаблонов и приспособлений. Наиболее эффективна ковка в штампах, при которой одновременно с головкой штампуются и задние грани стержня, что значительно сокращает последующую механическую обработку.

Отжиг после кузнечной обработки.

Стержни резцов, Прошедшие кузнечную Обработку, должны обязательно отжигаться с целью облегчения последующей механической обработки.

Стержни резцов, изготовленные из конструкционных углеродистых сталей марок 45 или 50, отжигаются при температуре 800 -850°, а изготовленные из хромистой конструкционной стали 40Х или 45Х — при температуре 840—870°.

Обработка опорной плоскости стержня.

![tverdosplavnye-rezcy-izgotovlenie-rezcov-s-plastinkami]()

Эта операция необходима для правильной установки стержня в резцедержателе станка и для получения базы для последующей

механической обработки стержня, заточки и доводки, а также для контроля при проверке углов заточки.Наиболее эффективна обработка на мощных плоско-шлифовальных с станках с креплением стержней резцов на магнитной плите; при этом стержни одинаковой

формы и размеров обрабатываются одновременно по несколько штук.

Кроме, того операцию можно выполнить:

а) на вертикально-фрезерных станках торцевыми фрезерными головками;

б) на горизонтально-фрезерных станках цилиндрическими фрезами со спиральным зубом;

в) на поперечно-строгальных станках проходными резцами.

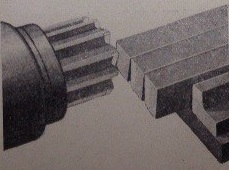

Обработка главной и вспомогательной задних граней стержня.

![tverdosplavnye-rezcy-izgotovlenie-rezcov-s-plastinkami]()

Операция заключается у обработке задних граней стержня для получения заданных углов.

Наиболее производительной является обработка на фрезерных станках с применением специальных поворотных многоместных приспособлений, позволяющих одновременно обрабатывать несколько стержней.

Операцию можно также осуществить:

а) на горизонтально-фрезерном станке угловой фрезой. При этом установка под требуемые углы осуществляется с помощью специальной клиновидной подкладки, либо поворотом тисков в горизонтальной плоскости;

б) на вертикально-фрезерных станках с поворотной головкой или при помощи клиновидной подкладки.

Обработка гнезда под пластинку.

Гнезда открытой формы наиболее эффективно обрабатывать на фрезерных станках в специальном поворотном многоместном приспособлении.

Гнезда полузакрытого типа следует обрабатывать па вертикально-фрезерных станках концевой фрезой в поворотном приспособлении.

Гнезда закрытого типа (врезные) обрабатываются на фрезерных станках дисковой фрезой. Опорная плоскость гнезда не должна быть выпуклой или вогнутой и не должна иметь заусенцев. Размеры гнезда должны соответствовать размерам пластинки твердого сплава.

Твердосплавные резцы. Изготовление резцов с пластинками.

2-й ЭТАП ПОДГОТОВКА К НАПАЙКЕ.

Шлифовка опорных плоскостей пластинок.

Операция шлифовки опорных плоскостей пластинок нужна только в случае необходимости удаления с поверхности пластинок короблений, мешающих плотному прилеганию пластинки к гнезду.

![tverdosplavnye-rezcy-izgotovlenie-rezcov-s-plastinkami]()

Наиболее эффективен метод химико-механического шлифования, основанный на принципе комбинирования процесса разрушения поверхностного слоя пластинки (кобальтовой связки) химическим воздействием раствора медного купороса с процессом шлифования (удаление разрушенного поверхностного слоя).

Процесс химико-механического шлифования осуществляется на специальном станке, при вращении двух дисков (верхнего и нижнего), как это показано на схеме.

Приклейка пластинок твердого сплава к верхнему диску производится клеем, состоящим из одной весовой части воска и трех весовых частей канифоли.

Состав суспензии, применяемой для химико-механического шлифования пластинок:

Вода — 1 литр, медный купорос (сернокислая медь) — 0,25 кг, абразивный порошок (корунд, наждак, электрокорунд) зернистостью 120—170 — 1 кг.

При индивидуальной шлифовке пластинок можно применять ручную зачистку на кругах из зеленого карбида кремния с применением ручных тисов.

Маркировка резца.

Знаки маркировки наносятся па левой боковой грани стержня клеймом

Кроме того, допускается окраска задних торцев стержня резца в следующие цвета в зависимости от марки твердого сплава:

![tverdosplavnye-rezcy-izgotovlenie-rezcov-s-plastinkami]()

Таблица цветовой маркировки резца.

Марка сплава Цвет маркировки ВК2 черный с белой полосой ВКЗ черный ВК6 синий ВК8 красный Т5К10 желтый Т14К8 серый Т15К6 зеленый Т15К6Т коричневый Т30К4 голубой Т60К6 голубой с белой полосой Если статья оказалась вам полезна — поделитесь ею в социальных сетях.

Предназначение, типы и самостоятельное изготовление токарных резцов своими руками

Без токарных резцов сложно представить современную обработку дерева и металла. Особенности конструкции, классификация, изготовление своими руками.

- Особенности конструкции резцовых устройств для токарного станка

- Виды и классификация токарных резцов

- В зависимости от предназначения

- По конструктивным показателям

- По виду обработки

- По виду установки касательно обрабатываемой плоскости

- По типу подачи

- По креплению основной режущей части касательно стержня

- По способу обработки

- По материалу изготовления рабочей части

- Изготовление резцов своими руками: пошаговое руководство

- Подбор необходимой конфигурации напильников или рашпилей

- Крепление режущих частей

- Заточка инструмента

- Доработка и шлифовка

- Советы по выбору качественных резцов при покупке

- Заключение

Если резцы для металла используются часто – владельцы инструмента прекрасно понимают, на какие разновидности он делится. А вот новичкам в этом направлении разобраться порой бывает очень сложно. Предлагаем подробное рассмотрение различных классификаций и особенностей токарных резцов.

Особенности конструкции резцовых устройств для токарного станка

Металл обрабатывают с помощью токарных резцовых приспособлений с двумя основными компонентами:

- Рабочие головки берут на себя основную часть работы по металлу.

- Державка надёжно фиксирует детали на станке.

Когда плоскости соединяются друг с другом, появляются рабочие головки. В комплекте с конструкцией – несколько головок, у которых режущие поверхности. Их выбирают с опорой на тип обработки, характеристики материалов у заготовок. Резец державки обладает поперечным сечением двух типов:

Следующие виды токарных резцов, каждый из которых выполняет своё назначение, выделяют по конструкции:

- Оттянутые. Державка с увеличенной шириной по сравнению с рабочими головками.

- Отогнутые. Название связано с положением, характерным для рабочей головки по отношению к оси державок. При виде сверху характеристика более заметна.

- Изогнутые. При боковом взгляде форма державки становится изогнутой.

- Прямые. Когда одна ось вмещает одновременно рабочие головки с державками. Допустимо расположение на двух осях, но параллельность друг к другу детали сохраняют.

![разные виды токарных резцов]()

Виды и классификация токарных резцов

Поверхность, требующая обработки, определит, какую модель токарных резцов выбрать. Каждая разновидность обладает своими характеристиками.

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

- Гребёнки.

- Кольца.

- Крючки.

- Косые резцы.

- Обрезные резцы.

- Стамески.

- Рейеры.

- Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Выбирая конкретные углы по заострению, опираются на материалы заготовок.

![токарные резцы по дереву]()

Для работ с металлом

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

- Вольфрамовые.

- Титановольфрамовые.

- Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

Установка резцов допустима на станки нескольких видов:

- Специального назначения.

- Револьверно-автоматные.

- Долбёжные.

- Токарные.

- Строгальные.

![токарные резцы по металлу]()

По конструктивным показателям

Цельные

Головка, стержень соединяются в единую систему. Резцы изготавливаются с использованием быстрорежущих металлов. Ещё один вариант – на основе инструментальных углеродистых сплавов. На практике встречаются редко.

С приварными пластинами

Основа – твёрдые, быстрорежущие сплавы. У пластины и головки – прочное соединение. Главное – чтобы при спайке пластин выполнялись условия технического характера. Иначе на рабочей поверхности появляются трещины, в дальнейшем инструмент начинает разрушаться. Сфера использования широкая, инструменты совместимы со станками почти любой разновидности.

С механическим крепежом пластин

Способ крепления головки и пластины – механический. Для металлических пластин такой вариант один из самых выгодных. Это касается сборных и регулировочных разновидностей, державочных инструментов.

![разновидности токарных резцов]()

По виду обработки

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

![виды резцов по металлу]()

По виду установки касательно обрабатываемой плоскости

Тангенциальные

Отличается такими особенностями:

- Начало обработки предполагает установку резца по определённому углу.

- Угол используют любой, кроме прямого. Измерение – по отношении к оси поверхности, проходящей операцию.

- Схема крепежа для внутреннего точения – достаточно сложная.

Такой вариант применяют для станков, при использовании которых можно обеспечить чистоту для итоговой поверхности. Обычно это токарные автоматические, полуавтоматические изделия.

Радиальные

С сохранением только прямого угла относительно поверхности, проходящей обработку. Актуальный вариант для разных сфер промышленности. Преимущество – упрощение крепёжной системы. То же касается удобств для владельца, когда надо выбрать геометрию режущих кромок.

![конструкция токарного резца]()

По типу подачи

Левые

Режущая главная часть находится справа. К неё повёрнут металл, проходящий обработку.

Правые

Слева находят главную часть, режущую материалы. На неё смотрит металлическая поверхность для обработки.

![виды резцов по направлению движения]()

По креплению основной режущей части касательно стержня

Отогнутые

Выгнутая линия – характерная черта для оси проекции в верхнем положении. Боковое расположение предполагает сохранение прямого положения линий.

Прямые

Проекционная ось сохраняет ровную линию, при верхнем положении и сбоку.

Оттянутые

Головка и стержень отличаются размерами, у первой – меньше. На резцовой оси головки монтируют. Для детали допустимо смещение относительно оси резцов, в любую сторону.

Выгнутые

При верхнем положении – проекционная ось с ровной линией. Боковая проекция отличается выгнутой линией.

![прямые проходные токарные резцы]()

По способу обработки

Подрезные

При станке, у которого заготовки подаются поперечно, эти инструменты легко соединить с оборудованием. Обычно речь идёт о краях разных поверхностях, либо ступенчатых деталей. ГОСТ 18871 73 указывает на то, какими характеристиками должны обладать подрезные детали.

Проходные

Выполняет функцию по обработке металла со станками продольной, поперечной подачи. Вариант актуален в случае с подрезкой у торцов, заготовок в виде цилиндра или конуса. После выполненной работы важно получить качественную поверхность с точными размерами. Проходные модели имеют характеристики, строго регламентируемые ГОСТом.

Расточные

Применяются для отверстий сквозной и глухой группы, выемок, углублений.

Резьбовые

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Круглые

Получили название из-за своей формы.

Ровные

Отличаются от предыдущего варианта сохранением прямоугольных граней.

С минимумом отличий от аналогов, только по форме.

Фасонные

Совместимы с фасонными формами сложных конфигураций. Облегчают снятие фасов внутри, снаружи.

![виды токарных резцов по способу обработки]()

По материалу изготовления рабочей части

Из твёрдых материалов

Вот основные группы изделий, представляющие эту разновидность:

- Вольфрамовые резцы. Обозначаются как ВК 8 В, ВК 8, ВК 6 М, ВК 6, ВК 4, ВК 3М, ВК 3, ВК2. Основное назначение – обработка цветных металлов и сплавов из разных сочетаний. Подходят для чугунных заготовок, неметаллических изделий.

- Титановольфрамовые разновидности. С обозначениями Е 5 К 12 В, Т 5 К 10, Т14 К 8, Т15 К 6, Т30 К 4. Применяются при обработке металлов любых видов и составов.

- Тантало-вольфрамо-титанные. Имеют обозначения Тт20 К 9, ТТ 8 К 6, ТТ 7 К12. Больше всего ценятся при необходимости обработать трудные металлы, жаропрочные, ковочные и другие.

Из быстрорежущего материала

Здесь выделяют два подвида инструментов:

- С нормальной эффективностью. Это модели Р 9, Р12, Р 18.

- Когда эффективность повышена. Здесь рассматривают варианты Р6 М3, Р10 К 5 Ф5, Р 18 К 5 Ф 2, Р 9 К 5, Р9 Ф5, Р 14 Ф4, Р 18 Ф2.

Из углеродистого материала

В данной группе – только исходные материалы высокого качества. Изделия обозначаются как У 12 А, У 10 А.

![классификация резцов]()

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Специалисты рекомендуют остановиться на легированном, либо углеродистом быстрорежущим варианте.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

![токарные резцы изготовленные своими руками]()

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Заточка инструмента

Только регулярная заточка резцов позволит получить максимально точные результаты. Необходимость в процедуре возникает не только для инструментов, у которых есть твёрдосплавные пластины одноразового применения. Работа выполняется специализированными станками, когда речь идёт о производственных предприятиях крупного масштаба.

Ограничения по методике для домашних условий практически отсутствуют. Применение допустимо для обычных кругов по заточке, реагентов с химически активным действием. Станки универсального, специализированного назначения – дешёвый вариант, сохраняющий эффективность.

Обрабатывая заднюю часть инструмента, проходят три главных этапа.

- Сохранение такого же угла, что и у самой державки сзади. Увеличение показателя по сравнению с задним углом резания равно 5 градусам.

- Второй этап предполагает обработку поверхности самой режущей пластины сзади. Здесь надо сохранить превышение, равное 2 градусам.

- Доводка составляет третий этап. Он нужен для формирования необходимого заднего угла.

Через несколько этапов обработки проходит и передняя поверхность.

Доработка и шлифовка

Это делают карбидом, на специальном чугунном диске. Приспособление вращается, сохраняя скорость до 1-2 м/с. Направление вращения самого диска – к рабочей кромке, от опорной части инструмента.

Последовательно притирают лезвия, инструментальные поверхности. Резцы практически доводятся до блеска, их избавляют от любых неровностей.

Зачем нужна доводка? Инструмент со временем притупляется и изнашивается, если его используют достаточно часто. Причина – в том, что пластина трётся о заготовки и стружки. Если пластина ровнее, то трение будет меньше. Износ инструмента в такой ситуации замедляется.

![процесс изготовления токарного резца]()

У процесса доводки есть и другие особенности:

- При доводке применяют абразивные пасты, главный компонент у которых – борный карбид.

- Доводка предполагает смачивание инструмента керосином.

- Потом на поверхность зигзагообразно наносят пасту.

- Инструмент подносят к диску.

- Пасту ГОИ можно использовать совместно с керосином.

- Керосин не относится к обязательным этапам, когда применяют современные смазки.

Важно правильно установить стол подручника. После его установки по сравнению с серединной частью диска лезвия резцов с деталью на одних линиях, либо ниже. Вращение диска – к пластине с резьбой, направленное.

Частички пасты начинают измельчаться, когда прижимают инструмент, приступают к доводке. У резца нет сколов и потёртостей при прохождении через кромки. Неровности с резцовой поверхности устраняются благодаря тем самым зёрнам пасты.

![разные виды токарных резцов]()

Советы по выбору качественных резцов при покупке

Чтобы правильно выбрать резцы для того или иного конкретного случая, надо опираться на следующие важные параметры:

- Какой металл подвергается обработке чаще всего? Какие операции выполняются на оборудовании?

- Важно заранее расставить приоритеты, между износоустойчивостью, эффективностью обработок и качеством изделий.

Если токарь только начинает работать, то ему достаточно приобрести инструмент трёх видов:

- Расточные SDQCR.

- Нейтральные наружного типа

- Проходные, для обработки торцов. SDACR.

Наборы с резцами токаря актуальны, если эксплуатация планируется долгосрочная. Преимущество – комплекты со сменными пластинами. Необходимость в покупке новых державок отпадает, достаточно менять расходные составляющие.

![Резец токарный расточной с мех. креплением т/с пластин S16Q SDQCR 07 MBC]()

Что касается производителей, то вот несколько названий, заслуживающих внимания:

- Калибр.

- СиТО.

- Proma из Чехии.

- Hoffman Garant из Германии.

Первые два производителя – российские. Актуальным будет приобретение специальной заточной машинки. Тогда при износе резцов самостоятельное возвращение работоспособности не доставит хлопот. Не нужно тратить время, ожидая мастеров.

Два круга абразивного свойства, поддержка охлаждающей системы становятся важными компонентами для современных агрегатов по заточке, шлифованию. Один диск – из карбида кремния, другой – на основе электрокорунда. Часть резца спереди обрабатывают первой, после неё идут поверхности сзади и дополнение. Цель – получение ровной кромки, способной разрезать материалы.

![Резец отрезной 25х16х140 СИТО]()

Заключение

Державка и рабочая голова – самые важные элементы у этого инструмента. Потому и внимание на них обращают по максимуму. От них зависит качественное выполнение всей работы, в целом. Эта же характеристика позволит заранее узнать, какими размерами будут обладать отверстия в готовом виде.

Неправильный выбор рабочих инструментов приведёт к различным проблемам при проведении обработки, особенно это касается металла. Потому стоит заранее внимательно изучить классификацию и понять, какими особенностями обладает каждая из представленных разновидностей. После этого определиться с подходящей моделью не составит труда.

Производство режущего инструмента на заказ

Производство режущего инструмента на заказ востребовано, когда необходимо изготовить изделия с уникальными характеристиками.

СОДЕРЖАНИЕ

- Выбор материала для корпусов режущих инструментов

- Какие режущие инструменты производятся из твердых сплавов?

Производство режущего инструмента на заказ востребовано, когда необходимо изготовить изделия с уникальными характеристиками. При обращении напрямую к изготовителю можно получить инструменты по своим чертежам, доработать существующие или отремонтировать пришедшие в негодность. Инструмент проектируется с учетом особенностей производственных процессов и пожеланий заказчика и изготавливается из быстрорежущих сплавов и других подходящих материалов на станках с ЧПУ.

![rezhushhii-instrument-1.jpg]()

Разновидности режущего инструмента

Какие инструменты можно изготовить?

Возможно производство на заказ режущих инструментов следующих типов.

- Стандартный монолитный твердосплавный инструмент. Это фрезы для чистовой и черновой обработки с плоскими и сферическими торцами стандартной, увеличенной и уменьшенной длины. Сверла с вращением по часовой и против часовой стрелки, стандартные и удлиненные.

- Нестандартный монолитный твердосплавный концевой инструмент. В эту группу входят ступенчатые сверла, фрезы со сложным профилем, предназначенные для обработки канавок, выступов и карманов, резьбофрезы для нарезания резьб (метрические, дюймовые, упорные).

- Инструмент с напайными твердосплавными пластинами. Используется для работы по цветному металлу и древесине. Максимальный рабочий диаметр — 200 мм.

- Инструмент с режущими кромками из поликристаллического алмаза (PCD). Предназначен для обработки заготовок из цветных металлов, древесины и композитов. Твердосплавные пластины могут быть напаяны на всю режущую кромку или локально.

- Токарный инструмент с напайными пластинами. Возможно изготовление как стандартного, так и нестандартного инструмента.

- Нестандартный профильный инструмент со сменными пластинами. Изготавливаемые пластины соответствуют стандартам DIN и ISO.

Основные этапы производства режущего инструмента

Опишем весь процесс производства режущих инструментов от момента формирования заказа до получения готового изделия.

- Этап 1. Определение номенклатуры инструмента. На производство передают заказ с указанием названий и основных характеристик инструмента.

- Этап 2. Конструирование инструмента. Конструктор измеряет углы заточки и ширину ленточек, определяет форму и размер округления кромки, выбирает материал основы и наносимого покрытия.

- Этап 3. Изготовление инструмента. При производстве режущего инструмента руководствуются конструкторской документацией. При работе следуют таким циклам.

- Заготовительный цикл — обработка металлических заготовок.

- Формообразующие операции — инструменту придают форму, близкую к окончательной, снимая 50–70 % материала с заготовки.

- Основная термическая обработка.

- Шлифовально-заточные операции — инструмент шлифуют и подвергают заточке.

- Дополнительная термообработка.

Станки, которые используются для производства режущего инструмента

Поскольку режущие инструменты имеют сложные поверхности, для их производства используют специализированные станки. Наиболее специфичным в инструментальном производстве оборудованием считаются:

- автоматы для отрезки заготовок сверл и иных инструментов от калиброванных прутков;

- токарные полуавтоматы для обработки цилиндрических и конических поверхностей на заготовках сверл, разверток, метчиков;

- полуавтоматы для фрезерования канавок сверл и метчиков, лапок сверл, квадратов на хвостовике метчиков;

- резьбонарезные станки прецизионные и повышенной точности;

- полуавтоматы для шлифования зуборезных долбяков и шеверов;

- заточные станки, как универсальные, так и специализированные для заточки резцов, спиральных сверл, червячных фрез, фрезерных головок сегментных пил, метчиков, плашек, протяжек;

- заточные инструменты для заточки инструментов с режущими кромками из твердых сплавов;

- профильно-шлифовальные станки для шлифования сложных профилей фасонного инструмента;

- гравировальные и клеймильные станки и агрегаты.

![stanok-dlya-instrumenta.jpg]()

Станок для изготовления и заточки режущего инструмента ANCA TX7

Технология изготовления режущего инструмента на примере фрез

Концевые фрезы, зенкеры и развертки диаметром до 50 мм могут быть изготовлены методом глубинного шлифования по целому. Технология производства этих режущих инструментов выглядит следующим образом.

Указанная технология производства режущего инструмента гарантирует высокое качество фрез и сокращение производственного цикла. Концевые фрезы диаметром до 50 мм изготавливают из шлифованных заготовок из быстрорежущих сталей, подвергнутых термообработке, и монолитных твердосплавных. В этом случае скорость изготовления фрез составит от 6 до 30 минут.

Если листовые заготовки отсутствуют, в качестве альтернативы можно рассмотреть резку проката из порошковых и быстрорежущих сталей на ленточно-пильных станках с последующей термообработкой.

Материалы для производства режущих инструментов

Режущие инструменты обычно представляют собой сборные изделия, корпус которых изготовлен из конструкционной стали, а режущая часть — из инструментальной. При выборе материала заготовок для режущего инструмента в разных производствах обращают внимание на их твердость, прочность, износостойкость, ударную вязкость, термодинамическую и циклическую прочность, теплопроводность и теплоемкость.

![marki-stali.jpg]()

Основные марки инструментальных сталей и быстрорезов для производства режущих инструментов

Чаще всего для производства рабочих частей режущего инструмента используют следующие сплавы.

- Металлокерамика. В том числе твердосплавные вольфрамо-кобальтовые сплавы (марки ВК6, ВК8, ВК10 и др.), вольфрамо-титановые сплавы (марки Т5К10, T15K6, Т14К8 и др.), титано-тантало-вольфрамовые сплавы (марки ТТ7К12, ТТ20К9 и др.).

- Минералокерамика. Производится на базе корунда (марки: Р18, Р6М5, Р18К5Ф2).

- Быстрорежущая сталь ГОСТ 19265-73. Содержит до 18 % вольфрама и ряд дополнительных компонентов: хром (до 4,5 %), молибден, кобальт, ванадий, углерод и т. д.).

- Углеродистая инструментальная сталь ГОСТ 1435-74. Содержит 0,65–1,3 % углерода. Обозначается маркировкой «У» (У7, У8, У9 и т. п.).

- Легированная инструментальная сталь ГОСТ 5950-73. Содержит 0,65–1,3 % углерода, плюс легирующие добавки хрома, ванадия, вольфрама. Распространенные марки: 9ХС, ХВГ, ХВ5.

- Алмаз поликристаллический. Сверхтвердый композит, включающий частицы природных или синтетических алмазов, связанные тугоплавкими металлами.

Выбор материала для корпусов режущих инструментов

Материалы, которые используются для производства корпусов режущих инструментов, должны соответствовать таким требованиям:

- высокая прочность и теплопроводность;

- стабильность формы и размеров в процессе обработки;

- способность образовывать прочное соединение с режущей частью после сварки или напайки;

- способность качественно обрабатываться.

В полной мере этими свойствами обладают конструкционные углеродистые стали марок 40, 45, 50 и качественные стали марок 40Х, 45Х, 40ХН.

Углеродистые стали используют для изготовления сборных конструкций: державок резцов, корпусов сборных разверток, втулок, клиньев, винтов. Другие корпусы сборных инструментов (в том числе ножи под напайные пластины из твердых сплавов) производят из качественной стали марки 40Х, которая характеризуется повышенной прочностью и гарантирует наименьшее коробление при термообработке.

Если инструмент должен обладать повышенной износостойкостью, его корпус изготавливают из инструментальных сталей У7А, У8А, 9ХС. К примеру, если корпус сверла с напаянными пластинами из твердого сплава трется об обработанную часть детали, его производят из стали 9ХС.

Какие режущие инструменты производятся из твердых сплавов?

Твердые сплавы используют для производства режущих инструментов, предназначенных для механической обработки металла и композитных материалов. В эту группу входят:

- токарные резцы — для резки, наружного и внутреннего точения, нарезания резьбы;

- фрезы — торцевые, концевые, фасонные, профильные;

- сверла — центровочные, спиральные, ружейные;

- пилы — ленточные, дисковые;

- резьбонарезной инструмент — метчики, плашки, резьбонакатные ролики, резьбофрезы;

- инструмент для обработки отверстий — зенкеры, зенковки, развертки.

![tverdospavnye-mono-instrumenty.jpg]()

Твердосплавные монолитные режущие инструменты

Вопросы и ответы

Как проходит процесс производства режущего инструмента из твердых сплавов?

Режущие инструменты из твердых сплавов изготавливают методом порошковой металлургии. Принцип состоит в формовании, прессовании и спекании металлических порошков с неметаллическими. При производстве металлокерамических пластин для режущего инструмента используют порошковую смесь из микрочастиц карбидов твердых керамик и связующего металла.

Если используется однокарбидный сплав вольфрамовой группы, в состав смеси включают рабочий материал (карбид вольфрама), и связку (кобальт). Смесь сначала дозированно засыпают в пресс-формы, затем спрессовывают под давлением до 1000 Па в прочный брикет с геометрией и размерами готового инструмента. Затем эту заготовку спекают в печи.

Какие свойства твердые сплавы придают режущему инструменту?

Благодаря своим уникальным свойствам твердые сплавы практически незаменимы при производстве режущего инструмента. Изделия из этого материала отличаются высокой производительностью и хорошей износостойкостью и могут обработать большее количество деталей на одну режущую кромку. Долгий срок службы твердосплавного инструмента уменьшает его расход.

Где заказать производство режущего инструмента?

Заказать производство режущего инструмента по своим эскизам и чертежам вы можете в компании «Ринком». Возможно изготовление изделий любой сложности из инструментальных сталей и твердых сплавов, в том числе сверл, разверток, фрез, метчиков и плашек, зенкеров и т. п.

![plashka-levaya-rinkom.jpg]()

Левая плашка М 75х1,5 производства «Ринком»

Сроки изготовления — от 5 рабочих дней. Ограничения в виде минимальной суммы заказа отсутствуют. Возможно нанесение маркировки и доставка во все регионы РФ.

Читайте также: