Изменение структуры и свойств металла при горячей деформации

Обновлено: 01.06.2024

Изменение структуры и свойств металла при обработке давлением определяется температурно-скоростными словиями деформирования, в зависимости от которых различают холодную: горячую деформацию.

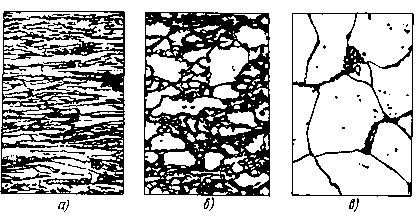

Холодная деформация характеризует-ся изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металлов (рис. 3.1, а). При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом). Изменение механических свойств состоит в том, что при холодной пластической деформации по мере ее увеличения возрастают характеристики прочности, в то время как характеристики пластичности снижаются. Металл становится более твердым, но менее пластичным. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки в процессе холодного деформирования (накопления дислокаций у границ зерен).

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом). В этом случае происходит внутренняя перестройка, при которой за счет дополнительной тепловой энергии, увеличивающей подвижность атомов, в твердом металле без фазовых превращений из множества центров растут новые зерна, заменяющие собой вытянутые, деформированные зерна. Так как в равномерном температурном поле скорость роста зерен по всем направлениям одинакова, то новые зерна, появля- ющиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

Явление зарождения и роста новых равноосных зерен взамен деформированных, вытянутых, происходящее при определенных температурах, называется рекристаллизацией. Для чистых металлов рекристаллизация начинается при абсолютной температуре, равной 0,4 абсолютной температуры плавления металла. Рекристаллизация протекает с определенной скоростью, причем время, требуемое для рекристаллизации, тем меньше, чем выше температура нагрева деформированной заготовки.

При температурах ниже температуры начала рекристаллизации, наблюдается явление, называемое возвратом. При возврате (отдыхе) форма и размеры деформированных, вытянутых зерен не изменяются, но частично снимаются остаточные напряжения. Эти напряжения возникают из-за неоднородного нагрева или охлаждения (при литье и обработке давлением), неоднородности распределения деформаций при пластическом деформировании и т. д. Остаточные напряжения создают системы взаимно уравновешивающихся сил и находятся в заготовке, не нагруженной внешними силами. Снятие остаточных напряжений при возврате почти не изменяет механических свойств металла, но влияет на некоторые его физико-химические свойства. Так, в результате возврата значительно повышается электрическая проводимость, сопротивление коррозии холод-нодеформированного металла.

Формоизменение заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения и рекристаллизации.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микро-

структура после обработки давлением оказывается равноосной, без следов упрочнения (рис. 3.1, б).

Лекция 10. Тема № 6. «Особенности горячей деформации металлов и сплавов»

Процессы, происходящие при горячей деформации стали. Упрочнение, разупочнение. Виды разупрочнения – статическое и динамическое. Влияние условий окончания деформации на структуру и свойства горячедеформированного металла. Зависимость между размером зерна и полученными механическими свойствами. Явления неоднородности и сверхпластичности при горячей деформации. Особенности горячей деформации углеродистых и легированных сталей. Другие виды деформации – теплая деформация, НТМО, ВТМО и др.

МЕХАНИЗМ ГОРЯЧЕЙ ДЕФОРМАЦИИ

- деформация проходит за несколько проходов (прокатка, ковка, объемная штамповка) – ступенчато:

- деформация осуществляется через определенные промежутки времени;

- температура деформации в каждом последующем проходе ниже;

- во время промежутка между деформациями происходит частичное восстановление структуры;

- окончательная структура формируется при наложении статических и динамических рекристаллизационных процессов.

При деформации в горячем (аустенитном) состоянии происходит:

-увеличение плотности дислокаций (наклеп);

- перестройка и перераспределение дислокаций (разупрочнение).

Наклеп в процессе деформации

Разупрочнение в процессе деформации и после нее Процессы накладываются друг на друга

В первой клети (высокая температура, малые степени деформации)

Упрочнение происходит внутризеренное скольжение дислокаций, двойникование.

Образуется ячеистая структура.

При ε = 25-30 % - неоднородное накопление дислокаций – возможность начала динамической рекристаллизации.

При ε = 35- 50 % при наклепе образуется развитая ячеистая структура.

Разупрочнение происходит путем динамической рекристаллизации (первичной). При этом происходит перемещение большеугловых границ и их рассыпание (коалисценция зерен).

При последующей деформации в рекристаллизованных зернах опять увеличивается плотность дислокаций (наклеп) и в дальнейшем опять происходит разупрочнение.

Динамическая рекристаллизация никогда не приводит к полному разупрочнению, т.к. в структуру вводятся новые дислокации.

После окончания деформации структура субзерна рекристаллизации, -вытянутые в направлении деформации.

Субзерна по разному ориентированы в направлении деформации. Углы разориентировки от 9 до 50 0 .

Возможно прохождение собирательной динамической рекристаллизации.

Это нежелательно т.к. приводит к разнозернистости .

В процессе прохождения заготовки между первой и второй клетями происходят статические возврат и рекристаллизация, (т.к. температура при выходе из первой клети намного больше температуры рекристаллизации).

При малых степенях деформации ε ≈ 10% - статическая полигонизация.

При ε ≈ 20% статическая полигонизация и рекристаллизация.

При ε > 20 % - статическая рекристаллизация (собирательная и первичная).

Во второй клети те же процессы динамического упрочнения и разупрочнения (температура деформации ниже). Процессы происходят медленнее т.е. степень разупрочнения () меньше.

В последующих клетях Т 0 С, (), динамическая рекристаллизация происходит медленнее.

Статическая рекристаллизация зависит от температуры и длительности пауз (от скорости прокатки).

ОСОБЕННОСТИ ГОРЯЧЕЙ ДЕФОРМАЦИИ

| Вид деформации | Т 0 С |

| Холодная | < 0,3-0,5 Тпл |

| Горячая | >0,3-0,5 Тпл |

малые скорости деформирования

I – стадия упрочнения

II – отсутствие упрочнения (σ = const)

1 – 0,5 Тпл; 2 – 0,6 Тпл; 3 – 0,7 Тпл; 4 – 0,8 Тпл.

При высоких температурах подвижность точечных и линейных дефектов высока. Это приводит к разупрочнению в процессе горячей деформации.

1. Динамический возврат

На I этапе упрочнения при малых степенях деформации происходит увеличение количества дислокаций, их перемещение, пересечение друг с другом, что приводит к образованию ячеистой структуры.

При горячей деформации одновременно происходят процессы упрочнения и разупрочнения, что связано с высокими температурами. При малых степенях деформации преимущественно происходят процессы упрочнения (увеличение плотности дислокаций, скопление дислокаций по границам зерен, образование линий поперечного скольжения, порогов и образование ячеистой структуры). В связи с большой подвижностью дислокаций при этом происходит и их частичное уничтожение.

С увеличением температуры и степени деформации – плотность и подвижность дислокаций увеличивается, что приводит к равной скорости генерирования и аннигиляции дислокаций – период устойчивого деформирования.

В зависимости от температуры и степени деформации образование ячеистой структуры происходит по-разному.

I – дислокационные клубки и слаборазвитые ячейки

II – хаотическое распределение дислокаций

III – переходная структура

IV, V – развитая ячеистая структура

V – оптимальные режимы деформации

Т.е. при горячей деформации процессы упрочнения практически всегда сопровождаются процессами разупрочнения, динамическим возвратом и динамической рекристаллизацией.

Взаимодействие процессов упрочнения и разупрочнения зависит:

1. От температуры

2. От степени деформации

3. От скорости деформирования – при малых скоростях деформирования металл успевает полностью разупрочняться, а при больших – частично.

Динамический возврат заключается в образовании субзерен и их росте, рекристаллизации – в возникновении центров рекристаллизации и их дальнейшем росте: первичная, собирательная, вторичная. При горячей деформации также образуется текстура деформации.

Окончательный размер зерна в горячедеформированных металлах зависит от скорости деформации, степени и температуры, температуры окончания деформации.

После окончания деформации до полного охлаждения металла – также протекают рекристаллизационные процессы – статическая рекристаллизация (и в перерывах между операциями деформации).

В условиях деформирования поликристаллического вещества деформация протекает неравномерно в разных зернах, в различных участках зерен и различных участках металла. Отсюда следует различность неоднородности трех видов.

I рода – Субкристаллическая неоднородность – в пределах зерна.

Рассмотрено ранее. Даже при степени деформации в 1% в разном зерне можно обнаружить участки, отличающиеся по степени деформации в 10 раз.

II рода – Микроскопическая неоднородность – определяется взаимодействием зерен.

Рассмотрено ранее. Даже при степени деформации в 20% в структуре можно обнаружить зерна со степенью деформации от 0% до 70%.

При повышении температуры деформации – неоднородность увеличивается.

Обусловлено, кроме рассмотренных ранее факторов, наличием жестких и пластичных фаз (Ф и Ц).

III рода – Макроскопическая неоднородность – определена характером внешнего деформирующего воздействия.

При сжатии образца на 25% по высоте деформация может изменяться от 10% до 50 %.

При каждом виде деформации можно выделить очаг, в котором она локализована

Коэффициент показания деформации:

| Ψ, % | К |

| < 20 | |

| 20-60 | |

| 60-90 |

I фактор - т. о. на разных этапах деформации скорость течения металла неодинакова

II фактор - влияние сил трения между металлом и поверхностью инструмента

На силу трения влияют: температура инструмента, его размер, смазка.

где а – вход металла в валки;

b – выход металла из валков;

lk – поверхность контакта металла с валками.

2 – поверхность полосы

Неоднородность приводит к возникновению остаточных напряжений I, II, III рода, которые могут приводить к образованию трещин, снижению пластичности и неоднородность упрочнения.

ВЛИЯНИЕ УСЛОВИЙ ОКОНЧАНИЯ ДЕФОРМАЦИИ НА СТРУКТУРУ И СВОЙСТВА СТАЛЕЙ

ВЛИЯНИЕ ПЕРВОНАЧАЛЬНОЙ ТЕМПЕРАТУРЫ НАГРЕВА ПЕРЕД ДЕФОРМАЦИЕЙ:

При первоначальном нагреве металла выше критических температур, сталь приобретает крупнозернистую аустенитную структуру. В процессе последующей деформации и охлаждения, температура снижается и происходит превращение аустенита в феррито-цементитную смесь, при этом: чем крупнее были зерна аустенита, тем крупнее получается и феррито-цементитные зерна.

ВЛИЯНИЕ СКОРОСТИ ДЕФОРМАЦИИ:

Скорость деформации влияет на процессы структурообразования на всех этапах деформирования.

Чем выше скорость деформации, тем меньше успевают пройти процессы динамического разупрочнения.

Особенно важно это влияние при деформации в последнем и предпоследнем проходах.

ВЛИЯНИЕ СТЕПЕНИ ДЕФОРМАЦИИ:

При больших степенях деформации быстрее происходят рекристализационные процессы, следовательно, быстрее металл разупрочняется.

ВЛИЯНИЕ ВРЕМЕНИ ВЫДЕРЖКИ МЕЖДУ ДЕФОРМАЦИЯМИ:

Время выдержки влияет на возможность прохождения статической рекристаллизации.

Чем больше временной интервал между деформациями, тем больше разупрочнение металла.

ВЛИЯНИЕ ТЕМПЕРАТУРЫ ОКОНЧАНИЯ ДЕФОРМАЦИИ:

При выборе температуры окончания деформации следует обращать внимание на:

1) возможность процессов статической рекристаллизации при последующем охлаждении;

2) образование той или иной структуры при охлаждении (диаграмма Fe – C).

Для доэвтектоидной стали температура окончания деформации находится между А1 и А3.

Для эвтектоидной стали – чуть выше А1.

Для заэвтектоидной стали – между А1 и АСm, но чтобы не образовывалась цементитная сетка (точка 2).

ВЛИЯНИЕ СКОРОСТИ ОХЛАЖДЕНИЯ ПОСЛЕ ДЕФОРМАЦИИ:

Скорость охлаждения после деформации приводит к образованию феррито-цементитной структуры с разным размером пластинок.

Чем быстрее охлаждение, тем мельче феррито-цементитная структура, следовательно, выше прочность, ниже пластичность.

При сматывании листа в рулоны скорость охлаждения в центре рулона и на поверхности существенно отличается.

Для получения одинаковой температуры и структуры, рулон не сматывают плотно, оставляя воздушный зазор между слоями.

При выборе режима окончания деформации, обращают внимание на процесс окалинообразования. Минимальное количество окалины образуется при температуре 700*С. Поэтому охлаждение до этой температуры проводят более быстро.

Вывод:

1) необходимые технологические параметры деформации зависят от того, какие свойства и структуру мы должны получить;

2) рассматривать влияние технологических параметров на структуру и свойства можно только в комплексе.

При подборе температурно - скоростных условий деформации и охлаждения важно регулировать процесс структурообразования.

Контролируемой – называется прокатка которую проводят в строго определенном режиме для получения мелких, однородных зерен с заданными параметрами структуры (размер зерен, распределение дислокаций)

При этом изменяют:

1) температура нагрева стали;

2) распределение температуры и степени деформации по клетям;

3) величины пауз между клетями и последеформационной выдержке;

4) температура конца прокатки и смотка;

5) скорость охлаждения.

Это приводит к повышению прочности на ≈20%, пластичности и вязкости на ≈30%.

Уравнение Холла- Петча должно быть дополнено:

где К1 – коэффициент определяет вклад субграниц в развития деформации;

dc – средний размер субзерен;

Влияние dc иногда превышает влияние D3 .

Т.о. свойства стали изменяются только благодаря измельчению зерен и за счет создания полигональной структуры.

Конечный размер D3 регулируют следующие параметры.

1) температуру нагрева перед прокаткой. Понижение ее уменьшает размер зерна А→ и П (от 1250 до 1050 0 С на 1 балл).

2) степень деформации. Увеличение степени деформации в последних клетях → → ≤ D3.

Режим контрольной прокатки должен исключать динамическую собирательную рекристаллизацию. Помогает легирование (нитридо и карбонитридообразующих элементов).

Температуры нагрева и конца прокатки должны привести к выделению дисперсных соединений. Подбираются опытным путем Т 0 С кп – 950-850 0 С; общая степень деформации – 50-70%. В конце ускоренное охлаждение.

При одинаковом размере зерна прочность выше у металла с развитой полигональной структурой.

С увеличением ε - dc меньше, θ – больше (повышается плотность дислокаций). Изменения зависят от температуры. Чем больше температура тем медленнее уменьшается dc .

Эффект упрочнения за счет создания малоподвижных дислокаций и создания атмосфер Котрелла (динамическое деформационное старение). Максимальное упрочнение при 300 0 С (синеломкость). Температура деформации не должна совпадать.

Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов.

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго.

При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация.

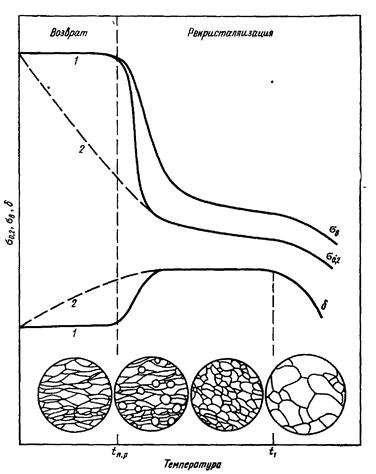

Т.е. процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию. В свою очередь, при возврате различают отдых и полигонизацию.

Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки.

Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Имеет место при температуре

..

Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации.

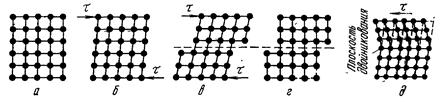

Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций.

При температурах возврата возможна группировка дислокаций одинаковых знаков в стенки, деление зерна малоугловыми границами (рис. 8.3).

Рис. 8.3. Схема полигонизации: а – хаотическое расположение краевых дислокаций в деформированном металле; б – дислокационные стенки после полигонизации.

В полигонизированном состоянии кристалл обладает меньшей энергией, поэтому образование полигонов — процесс энергетически выгодный.

Процесс протекает при небольших степенях пластической деформации. В результате понижается прочность на (10…15) % и повышается пластичность (рис.8.4). Границы полигонов мигрируют в сторону большей объемной плотности дислокаций, присоединяя новые дислокации, благодаря чему углы разориентировки зерен увеличиваются (зерна аналогичны зернам, образующимся при рекристаллизации). Изменений в микроструктуре не наблюдается (рис.8.5 а). Температура начала полигонизации не является постоянной. Скорость процесса зависит от природы металла, содержания примесей, степени предшествующей деформации.

Рис. 8.4. Влияние нагрева деформированного металла на механические свойства

Рис. 8.5. Изменение структуры деформированного металла при нагреве

При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация.

Рекристаллизация– процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен.

Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен.

Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние.

Температура начала рекристаллизации связана с температурой плавления

для металлов для твердых растворов для металлов высокой чистотыНа свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. В результате образования крупных зерен при нагреве до температуры t1 начинает понижаться прочность и, особенно значительно, пластичность металла.

Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации (рис. 8.6).

Рис. 8.6. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации

С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической.

1. Что называется деформацией?

2. Какие виды деформации вы знаете? Приведите примеры.

3. Как осуществляется пластическая деформация в кристалле? Назовите две разновидности пластической деформации.

4. Дайте понятия «монокристалл» и «поликристалл».

5. Что такое «нагартовка» - «наклёп»?

6. Как вы понимаете понятие «текстура»?

7. Каким образом получают нагартованную текстуру?

8. Какие отрицательные свойства появляются у металла после нагартовки?

9. Что такое «возврат»? Виды возврата нагартованного металла.

10. Что такое «рекристаллизация»? Какие вам известны стадии рекристаллизации?

11. Медь имеет решётку ГЦК, а цинк - ГПУ. Какой из этих металлов пластичней?

12. Стальная проволока для тросов производится методом холодной вытяжки. Чем объясняется высокая прочность тросов?

Зарисуйте таблицу «Явления возврата и рекристаллизации наклёпанного металла» и заполните её.

Пластическая деформация металлов

Деформацией называется изменение размеров и формы тела под действием приложенных сил. Деформация делится на упругую и пластическую.

Упругая деформация. Упругой деформацией называют деформацию, влияние которой на форму, структуру и свойства тела полностью устраняется после прекращения действия внешних сил. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит только незначительное относительное и полностью обратимое смещение атомов.

Пластическая деформация. При возрастании касательных напряжений выше определенной величины (предел или порог упругости) деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть же деформации, которую называют пластической, остается.

Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием. Скольжение (смещение) отдельных частей кристалла относительно друг друга происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенной критической величины (τк).

Схема упругой и пластической деформаций металла с кубической структурой, подвергнутого действию касательных напряжений, показана на рис. 18. Эта схема дает наглядное представление о смещении атомов в соседних плоскостях при сдвиге на одно межатомное расстояние.

Скольжение в кристаллической решетке протекает по плоскостям, и направлениям с наиболее плотной упаковкой атомов где величина сопротивлению сдвигу (τк) наименьшая, а сама величина τ значительна. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т. е. связь между ними наименьшая.

Чем больше в металле возможных плоскостей и направлений скольжения, тем выше его способность к пластической деформации. Металлы, имеющие кубическую кристаллическую решетку, обладают высокой пластичностью, так как скольжение в них происходит во многих направлениях. Металлы с гексагональной плотноупакованной структурой менее пластичны и поэтому труднее, чем металлы с кубической структурой, поддаются прокатке, штамповке и другим способам деформации.

Процесс скольжения не следует, однако, представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий или синхронный сдвиг потребовал бы напряжений, в сотни или даже тысячи раз превышающих те, при которых в действительности протекает процесс деформации.

Рис. 18. Схема упругой и пластической деформации металла под действием напряжения сдвига:

а – первоначальный кристалл; б – упругая деформация; в – увеличение упругой и пластической деформации, вызванных скольжением, при нагружении, большем предела упругости; г – напряжения, обусловившие появление сдвига (после сдвига сохранилась остаточная деформация); д – образование двойника.

Рис. 19. Движение краевой дислокации, приводящее к образованию ступеньки единичного сдвига на поверхности кристалла:

а – схема движения дислокации; б – краевая дислокация в кристаллической структуре; в – дислокация переместилась на дно; г – на два межатомных расстояния в решетке под влиянием приложенного напряжения; д – выход дислокации на поверхность и появление сдвига.

Скольжение осуществляется в результате перемещения в кристалле дислокаций, что показано на рис. 19. Чтобы дислокация из исходного положения 1 переместилась в соседнее положение 14, не нужно сдвигать всю верхнюю половину кристалла на одно межатомное расстояние.

Достаточно, чтобы произошли следующие перемещения атомов: атом 1 в положение атома 2, атом 3 — в 4, атом 5 — в 6, атом 7 — в 8, атом 9 — в 10, атом 11 — в 12, атом 13 — в 14, атом 15 — в 16 и атом 17 — в 18. Также смещаются атомы не только в плоскости чертежа, но и во всех атомных слоях, параллельных этой плоскости.

Незначительные перемещения атомов в области дислокации приводят к перемещению дислокаций на одно межатомное расстояние.

Следует иметь в виду, что перемещение дислокаций, образовавшихся в процессе кристаллизации, ограничено. Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации.

Двойникование. Пластическая деформация некоторых металлов, имеющих плотноупакованные решетки К12 и Г12, помимо скольжения, может осуществляться двойникованием, которое сводится к переориентировке части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования. Двойникование подобно скольжению сопровождается прохождением дислокаций сквозь кристалл.

При большой деформации в результате процессов скольжения зерна (кристаллиты) меняют свою форму. До деформации зерно имело округлую форму, после деформации в результате смещений по плоскостям скольжения зерна вытягиваются в направлении действующих сил τ, образуя волокнистую или слоистую структуру. Одновременно с изменением формы зерна внутри него происходит дробление блоков и увеличение угла разориентировки между ними.

Текстура деформации. При большой степени деформации возникает преимущественная кристаллографическая ориентировка зерен. Закономерная ориентировка кристаллитов относительно внешних деформирующих сил получила название текстуры (текстура деформации).

Наклеп. С увеличением степени деформации свойства, характеризующие сопротивление деформации (σв, σт, НВ и др.), повышаются, а способность к пластической деформации — пластичность (δ и φ) уменьшается. Это явление роста упрочнения получило название наклепа. Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов).

Все дефекты кристаллического строения затрудняют движение дислокаций, а следовательно, повышают сопротивление деформации и уменьшают пластичность. Наибольшее значение имеет, увеличение плотности дислокаций, так как возникающее при этом взаимодействие между ними тормозит дальнейшее их перемещение. В результате деформации уменьшается плотность, сопротивление коррозии и повышается электросопротивление. Холодная деформация ферромагнитных металлов, например железа, повышает коэрцитивную силу и уменьшает магнитную проницаемость.

Свойства пластически деформированных металлов.

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства — электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5-10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 10 9- 10 12 см -2 ) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации (рис. 20).

При деформировании увеличиваются прочностные характеристики (твердость;σв; σ0,2; σупр) и понижаются пластичность и вязкость (δ; φ; ан). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40%-ной деформации механические свойства меняются незначительно. С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления).

Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается.

Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5-3 раза, а предел текучести — в 3-7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. Среди сплавов с ГЦК-решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, интенсивно наклепываются аустенитная сталь; алюминиевая бронза с 7% А1; никель; а алюминий упрочняется незначительно).

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости. Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

Влияние нагрева на структуру и свойства холоднодеформированных металлов.

Неравновесная структура, созданная холодной деформацией у большинства металлов устойчива при комнатной температуре. Переход металла в более стабильное состояние происходит при нагреве. Процессы, происходящие при нагреве подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах, рекристаллизация — при более высоких.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т. е. размер и форма кристаллов при возврате не изменяются.

Рекристаллизацией называют зарождение и рост новых кристаллов с меньшим количеством дефектов строения; в результате рекристаллизации образуются совершенно новые, чаще всего, равноосные кристаллы.

Возврат. Стадию возврата, в свою очередь, разделяют на две возможные стадии: отдых и полигонизацию. Отдых при нагреве деформированных металлов происходит всегда, а полигонизация развивается лишь при определенных условиях.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой вследствие перемещения атомов уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов, таких как алюминий и железо, отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений.

Отдых вызывает значительное уменьшение удельного электросопротивления и повышение плотности металла. Если при отдыхе уменьшается плотность дислокаций, то наблюдается уменьшение твердости и прочности металла (алюминий, железо); если плотность дислокаций при отдыхе не меняется, то отдых не сопровождается изменением механических свойств (медь, латунь, никель).

Полигонизация — это процесс разделения деформированных зерен металла на полигоны — области с малой плотностью дислокаций. Эти области называются блоками. Процесс полигонизации протекает в интервале температур отдых — рекристаллизация и заканчивается созданием блочной структуры.

Полигонизация приводит к дальнейшему снятию упругих искажений кристаллической решетки и более полному восстановлению физических свойств металла. Механические свойства его при этом изменяются незначительно. Текстура сохраняется, хотя и становится блочной.

Вслед за возвратом протекает рекристаллизация, заключающаяся в зарождении и росте новых неискаженных равноосных зерен (рис. 21).

При первичной рекристаллизациив деформированной среде зарождаются и растут равноосные зерна до тех пор, пока полностью не исчезнет текстура, созданная деформацией. Зародышами зерен являются отдельные энергетически выгодные блоки (центры рекристаллизации). После исчезновения текстуры металл приобретает равновесную мелкозернистую структуру.

Суммарная протяженность границ мелких зерен велика. Граничные зоны зерен представляют собой тонкие (в несколько атомных слоев) сильно искаженные области, так как здесь сопрягаются кристаллические решетки различно ориентированных стыкующихся зерен, сюда стекаются точечные дефекты и дислокации. Поэтому граничные зоны зерен и характеризуются высокими значениями энергии (поверхностной энергии), которая уменьшается за счет округления зерен и дальнейшего их роста путем фронтального перемещения граничных зон растущих зерен и поглощения мелких.

Атомы из мелких зерен диффундируют через границу в растущие зерна, отчего первые постепенно исчезают, а вторые разрастаются. В результате число зерен структуры металла уменьшается, а их размеры увеличиваются. Рост одних равноосных зерен за счет исчезновения других представляет собой собирательную рекристаллизацию.

Температура начала рекристаллизации зависит от многих факторов и прежде всего от степени деформации материала и содержания примесей в нем. Определено, что

где Трекр— абсолютная минимальная температура рекристаллизации; α — коэффициент, учитывающий вышеперечисленные факторы; Тпл — абсолютная температура плавления данного вещества.

Минимальная температура рекристаллизации железа и других металлов технической чистоты определяется по формуле А. А. Бочвара:

Термическая операция, заключающаяся в нагреве деформированного (текстурованного) материала до температуры выше Трекр, выдержке и последующем медленном охлаждении (в печи), называется рекристаллизационным отжигом.

Рис. 21. Влияние нагрева на механические свойства и структуру металла, упрочненного деформацией.

Практически температура рекристаллизационного отжига выбирается выше расчетной (обычно на 200. 300°С), так как чем выше температура нагрева, тем быстрее протекает рекристаллизация, характеризующаяся, в частности, уменьшением твердости металла. Для железа и низкоуглеродистой стали температура рекристаллизационного отжига принимается равной 650. 700°С.

Для того чтобы в металле при нагреве протекала рекристаллизация, необходима его хотя бы минимальная предварительная холодная обработка (критическая степень деформации εкр для железа равна 5. 6 %, для малоуглеродистой стали — 7. 15, для меди — около 5, для алюминия — 2. 3 %).

При рекристаллизации после деформирования материала с εкр зерно растет в нем особенно сильно и может увеличиться по сравнению с исходным во много раз. Выбирая степень деформации и температуру рекристаллизационного отжига, можно получить в металле зерно нужного размера. Рекристаллизационный отжиг широко используют для управления формой и размерами зерен, текстурой и свойствами металлов и сплавов.

Создание текстуры и наклеп возможны только в случае холодного деформирования металла. Обработка давлением называется холодной, если она совершается при температурах ниже температуры рекристаллизации, горячей — при температурах выше температуры рекристаллизации.

При горячей обработке давлением одновременно с пластической деформацией металла протекает рекристаллизация, которая продолжается и после деформации до тех пор, пока температура металла не станет ниже Трекр. При этом в металлах не возникает текстура и они не наклепываются. Такая обработка широко используется при производстве горячекатаного стального полуфабриката различного профиля.

Влияние нагрева на структуру и свойства деформированного металла

Около 10…15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем. Остальная часть энергии идет на нагрев металла.

Деформированный металл находится в неравновесном, неустойчивом состоянии, и в нем могут протекать процессы, направленные на достижение устойчивого состояния. Этот переход связан с уменьшением искажений в кристаллической решетке и снятием напряжений, что в свою очередь определяется возможностью перемещения атомов.

С повышением температуры подвижность атомов увеличивается и начинают развиваться процессы, приводящие металл к равновесному состоянию. По мере нагрева деформированный металл проходит стадии возврата и рекристаллизации, в результате чего изменяются его структура и свойства (рисунок 20).

В области возврата (при нагреве до 0,3 Тпл) происходит повышение структурного совершенства металла в результате уменьшения плотности дефектов строения. При этом не наблюдается заметных изменений структуры, видимой в оптический микроскоп. Механические свойства металла изменяются незначительно, порядка на 5…7 %.

При низких температурах (ниже 0,2 Тпл) протекает первая стадия возврата — отдых, когда происходит уменьшение точечных дефектов (вакансий) и перераспределение дислокаций без образования субграниц. При нагреве вакансии поглощаются дислокациями, которые двигаются к границам зерен. Часть дислокаций противоположного знака уничтожается.

Вторая стадия возврата — полигонизация, под которой понимают дробление (фрагментацию) кристаллов на субзерна (полигоны). При нагреве беспорядочно распределенные дислокации одного знака выстраиваются в дислокационные стенки, что приводит к образованию в монокристалле или в зерне поликристалла субзерен (полигонов), свободных от дислокаций и отделенных дислокационными границами (рисунок 21).

Этот процесс протекает обычно при небольших деформациях при температуре (0,25…0.3)Тпл, и им создаются условия для образования в структуре металла зародышей новых зерен.

Рисунок 21 — Схема процесса полигонизации

Стадия первичной рекристаллизации в деформированном металле происходит при его нагреве выше 0,3Тпл. При высоких температурах подвижность атомов возрастает и образуются новые равноосные зерна.

Образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного металла называется первичной рекристаллизацией.

В деформированном металле на участках с повышенной плотностью дислокаций образуются и растут зародыши. Образуется совершенно новое зерно, по размерам отличающееся от исходного до деформации. Наклеп практически полностью снимается, и свойства приближаются к их исходным значениям.

Температура, при которой начинается процесс рекристаллизации называется температурным порогом рекристаллизации.

Температурный порог рекристаллизации (Тр) связан с температурой плавления металла зависимостью А.А.Бочвара:

где Тпл — абсолютная температура плавления, К;

а — коэффициент, зависящий от чистоты металла.

Для металлов высокой чистоты а = 0,1…0,2; для технически чистых металлов а=0,4; для сплавов твердых растворов а = 0,5…0,6.

Для некоторых металлов значение температурного порога рекристаллизации приведено в таблице 2.

Рекристаллизационный отжиг малоуглеродистых сталей проводят при 600…700 0 С, латуней и бронз при 560…700 0 С, алюминиевых сплавов при 350…450 0 С, титановых сплавов при 550…750 0 С.

Собирательная рекристаллизация проходит после завершения первичной рекристаллизации в процессе дальнейшего нагрева. Она заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

Таблица 2 — Температура начала рекристаллизации технически чистых металлов

| Металл | Температура плавления, 0 С | Температура рекристаллизации, 0 С |

| Вольфрам | 3400 | 1200 |

| Молибден | 2625 | 900 |

| Железо | 1539 | 450 |

| Медь | 1083 | 200 |

| Алюминий | 660 | 100 |

Особенность собирательной рекристаллизации состоит в том, что рост происходит не в результате слияния нескольких мелких зерен в одно более крупное зерно, а одни зерна растут за счет других зерен, ”поедая” их вследствие перехода атомов через границы раздела. Зерна с вогнутыми границами растут за счет зерен с выпуклыми границами (рисунок 22). Атом на вогнутой поверхности имеет большее число соседей и, следовательно, меньшую энергию, по сравнению с атомами на выпуклой поверхности. Малые зерна постепенно исчезают. Собирательная рекристаллизация, вызывающая образование крупного зерна и разнозернистости, способствует снижению механических свойств металлов и поэтому чаще всего недопустима для наклепанного металла.

Рисунок 22 — Схема роста зерен при собирательной рекристаллизации

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень производительной пластической деформации (рисунок 23).

Величина зерна возрастает с повышением температуры нагрева и времени выдержки. При температурах Т1 и Т2 (выше Тр) образование рекристаллизованного зерна происходит не сразу, а через некоторый отрезок времени t1 и t2, который называется инкубационным.

Рисунок 23 — Влияние температуры (а), продолжительности нагрева (б) и степени деформации (в) на величину рекристаллизованного зерна

Наиболее крупные зерна образуются после незначительной предварительной деформации, обычно порядка 3…15 %, такую степень деформации называют критической.

Критической называют такую минимальную степень деформации, выше которой при нагреве становится возможной первичная рекристаллизации.

Читайте также: