Изменение структуры металла в зоне сварки

Обновлено: 08.05.2024

Зоной термического влияния (ЗТВ) называют участки в области шва. В процессе сварки металл в этом месте испытывает различную термонагрузку, она влияет на изменение структуры сплава. В околошовной области влияние нагрева проявляется внутренними напряжениями, трещинами. Прочность соединения снижается. Хотя металл в ЗТВ полностью не расплавляется, он нагревается до критических температур. Структура и физические свойства сплава в области нагрева изменяются. Это сказывается на прочности сварного соединения.

Свойства

На протяжении зоны термического влияния у металла свойства меняются. Они определяются термопластическим циклом, зависят от локальности нагрева. Под воздействием температуры образуется зернистость. Чем дольше сплав прогревается до температуры фазового перехода, тем крупнее зерна. Меняются показатели ударной вязкости, пластичности. Это основные физические свойства металлоизделий.

Как же изменяется ширина зоны термического влияния с увеличением скорости сварки?

Чем быстрее нагревается и остывает деталь, тем меньше ЗТВ. При снижении силы тока сокращается влияние температуры, уменьшается размер ЗТВ.

Структура и размеры зоны термического влияния

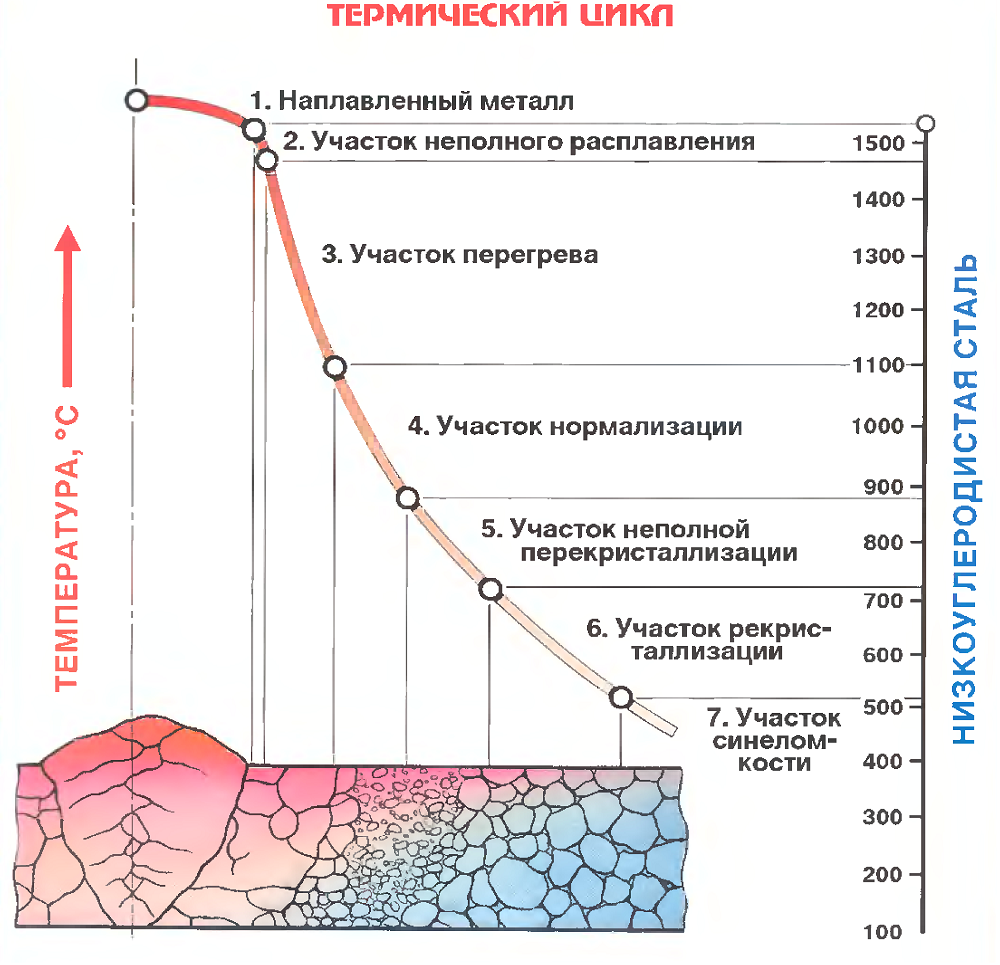

Исходя из понятия зоны термического влияния (это нагреваемая область), нетрудно предположить, что на разном удалении от шва деталь нагревается. Для наглядности представим участок околошовной зоны сварки низкоуглеродистой стали.

Схема структурных изменений в зоне термического влияния делится на несколько участков:

1 – неполного расплава. Он является переходным, металл находится в состоянии диффузии наплавки и основного сплава, соединяются две фазы – жидкая и твердая. Протяженность участка небольшая, от 100 до 500 микрон. При температуре 1500°С начинается образование крупных зерен.

2 – перегрева (длина 3–4 мм), в сплаве образуются крупные зерна, характерные для закалочного процесса, сс-железо переходит в у-железо. Ударная вязкость и пластичность стали снижаются. Температура постепенно падает с 1500 °С до 1100°С.

3 – нормализации или перекристаллизации (длина от 200 мкм до 1,5 мм, t – от 1100 до 900°С). Металл находится в температурном интервале. Образуются вторичные мелкие зерна (ферритовая фаза), физические свойства сплава близки к начальным.

4 – неполной перекристаллизации (длина от 500 мкм до 1,2 мм, t – от 900 до 725°С). Мелкие зерна чередуются с перлитными пластинками. Физические свойства хуже, чем на 3-м участке.

5 – рекристаллизации или старения (длина до 1,5 мм, t – от 725 до 450°С). Структура, характерная для нагартованного металла, разрушается. При нагреве до точки пластичности металл восстанавливается, формируются зерна стандартной величины.

6 – синеломкости, переход к основному металлу, температура понижается до 200°С. На сплаве видны синеватые пятна побежалости. Происходит насыщение поверхностного слоя азотом, водородом и углекислым газом с образованием нитридов, карбидов. Прочность стали повышается, пластичность снижается.

При сварке других сталей, в многопроходных швах структура ЗТВ меняется. Размеры зоны термовлияния зависят от нескольких факторов: толщины заготовок, химического состава стали, вида сварочного аппарата, они установливаются экспериментальным путем.

Термообработка сварных швов

При сварке структура металла шва и прилегающей зоны под действием высокой температуры изменяется. Это может привести к преждевременному разрушению деталей. Для устранения негативных последствий сильного нагрева после наложения швов выполняют термообработку сварных соединений.

Для чего нужна термообработка

При сварке в зоне нагрева происходят негативные изменения кристаллической решетки и свойств металла:

- Из-за перегрева в месте горения дуги структура становится крупнозернистой, что приводит к снижению пластичности. Процесс сопровождается выгоранием марганца и кремния, что также способствует преобразованию структуры. После остывания шов становится жестким, склонным к образованию трещин при изменении нагрузки во время эксплуатации. Например, к сварным соединениям технологических трубопроводов прилагаются дополнительные воздействия, возникающие при температурном расширении/сжатии.

- В зоне возле сварного соединения металл нагревается до температуры достаточной для закалки. Поэтому происходит снижение пластичности и стойкости к ударным нагрузкам.

- На более удаленных участках с умеренным нагревом происходит разупрочнение металла, но пластичность остается на прежнем уровне.

- Из-за неравномерности нагрева происходит образование внутренних напряжений, приводящих к деформации деталей с образованием трещин.

После проведения термообработки сварных швов и прилегающих участков восстанавливается структура и характеристики металла по прочности, пластичности, коррозионной стойкости. Термическую обработку сварных соединений для снятия напряжений в обязательном порядке выполняют при монтаже объемных конструкций из тонкостенного металла.

Термообработка защищает сварной шов от коррозии и улучшает механические свойства.

Особенности проведения

Термообработку выполняют поэтапно:

- нагревают только шов или вместе с участками возле него;

- поддерживают температуру в течение определенного времени;

- планомерно охлаждают до температуры окружающей среды.

В зависимости от решаемых задач термообработку после сварки выполняют при температуре от 600 до 1100⁰C. Разработано несколько методов обработки с разными графиками нагревания, временем выдерживания, охлаждения. Способ и оборудование выбирают в зависимости от марки металла, толщины и конфигурации деталей.

Термообработке должны подвергаться сварные швы трубопроводов большой протяженности, соединения на грузоподъемных механизмах, сосуды и емкости, работающие под давлением. Процедуру нельзя откладывать на срок больше трех суток. Для повышения стойкости к коррозии термообработку проводят сразу после завершения сварки.

Из достоинств отмечают:

- увеличение надежности и долговечности сварных соединений;

- возможность улучшения нужных параметров.

К недостаткам термообработки относят:

- Невозможность исправления брака при нарушении технологии термообработки. Соединение придется заново переваривать.

- Большую цену и габариты оборудования.

- Для выполнения термообработки нужен квалифицированный персонал.

- Повышенный расход энергоресурсов.

Продолжительность процесса

Длительность термической обработки сварных соединений зависит от вида и толщины металла. Хромомолибденовые марки стали и ее сплавы с включением ванадия нагревают радиационным или индукционным способом. Длительность процесса определяют по таблице:

| Толщина, см | Радиационный, минуты | Индукционный, минуты |

|---|---|---|

| До 2.0 | 40 | 25 |

| 2.1 — 2.5 | 70 | 40 |

| 2.6 — 3.0 | 100 | 40 |

| 3.1 — 3.5 | 120 | 60 |

| 3.6 — 4.5 | 140 | 70 |

| 4.6 — 6.0 | 160 | 90 |

| 6.1 — 8.0 | 160 | 110 |

| 8.1 — 10 | 1600 | 140 |

Перед нагревом сварной шов очищают от шлака. Индукционным способом процедура выполняется быстрее, но расход электроэнергии больше.

Важно!

Длительность термической обработки сварных соединений зависит от вида и толщины металла.

Применяемое оборудование

Для термической обработки сварных швов применяют следующие виды оборудования:

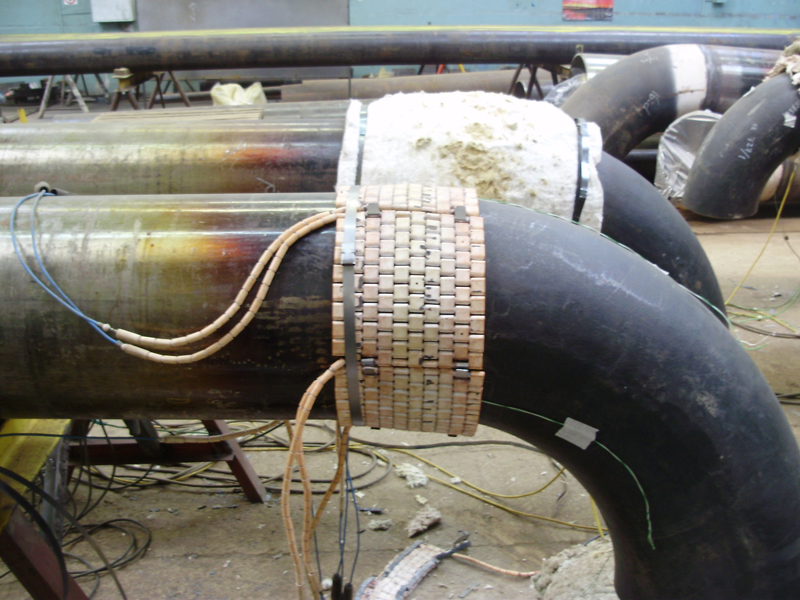

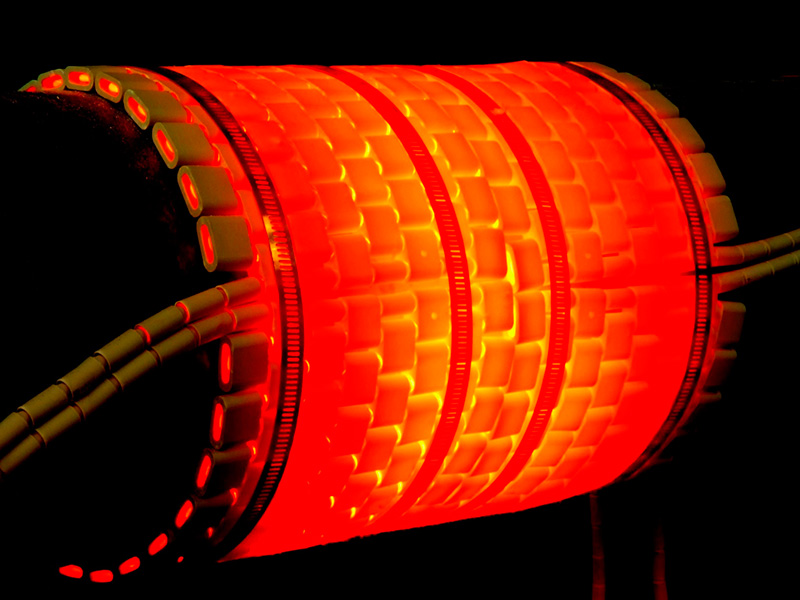

- Индукционное. Принцип работы основан на нагреве металла вихревыми токами, создаваемыми индукционной катушкой (индуктором), подключенной к высокочастотному генератору. Нагреваемый участок предварительно накрывают асбестом. Поверх него гибким проводом наматывают витки катушки с шагом 2,5 см на расстоянии 25 см по обе стороны от стыка. В качестве индуктора также используют накладки с расположенными внутри проводами. Технология обеспечивает быстрый, равномерный нагрев участка соединения независимо от положения деталей.

- Радиационное. Нагрев осуществляется теплом от проводов из нихрома, по которым проходит электроток. Гибкие нагревательные элементы удобны для обработки соединений сложной формы. Радиационное оборудование эффективней индукционного при работе с металлами с низкими электромагнитными характеристиками.

- Газовое выгодно для применения, так как не нуждается в электроэнергии. Однако на нагрев уходит много времени. Поэтому оборудование используют на небольших конструкциях. Для обеспечения равномерного прогрева соединения работу выполняют двумя многопламенными ацетиленовыми горелками одновременно с обеих сторон.

- Для работы с деталями небольшого размера применяют муфельные печи. Их также используют на трубопроводах малого диаметра.

Виды термической обработки

Способ термообработки сварного шва выбирают в зависимости от поставленной цели:

- После термического отдыха уменьшается остаточное напряжение и количество водорода внутри шва. Процесс проводят при температуре до 300⁰C с выдержкой в течение 1,5 — 2 часов. Этим способом обрабатывают сварные соединения на толстостенных конструкциях, когда нет возможности применить другие виды.

- Отпуском за счет разрушения закалочных структур добиваются уменьшения напряжения на 90%, увеличения пластичности и стойкости к ударным нагрузкам. Нагрев до 600 — 700⁰C, выдержка до 3 часов. Метод применяют на перлитных сталях.

- Нормализацию выполняют при 800⁰C с выдержкой 20 — 40 минут на тонкостенных деталях. После завершения процесса структура становится мелкозернистой и однородной.

- Аустенизацию проводят на высоколегированных видах стали для снятия напряжений и восстановления пластичности. Нагрев до 1100⁰C, двухчасовая выдержка с последующим естественным охлаждением.

- Для отжига после сварки термообработку выполнят при 970⁰C с выдержкой в течение 3 часов и остыванием в естественных условиях. Используют при работе с высоколегированными сталями для улучшения стойкости к коррозии.

Температуру контролируют по изменению цвета меток, нанесенных на поверхность деталей термокарандашом или термокраской. Однако точность измерения этим способом невысока, поэтому чаще пользуются пирометрами и тепловизорами. Они могут быть ручными или встроенными в системы автоматического поддержания температуры на заданном уровне.

Если к качеству сварных соединений предъявляются высокие требования, выполнение термообработки обязательно. После ее проведения на швах не появятся трещины, разломы, коррозия. При использовании современного оборудования термообработка не займет много времени.

Строение и кристаллизация сварного шва

Сварочная ванна представляет собой участок расплавленного метала, перемещающийся вместе со сварочной дугой вдоль шва со скоростью сварки. Она имеет в продольном сечении форму, показанную на рисунок справа. В головной части ванна глубже, так как здесь жидкий металл находится под давлением дуги РД, обусловленным давлением газов, ударами заряженных частиц о поверхность металла и электромагнитным дутьем дуги. Глубина ванны зависит от плотности тока и скорости сварки, возрастая с повышением плотности и уменьшением скорости.

Жидкий металл ванны находится в непрерывном движении и перемешивании. Давлением дуги он вытесняется со дна ванны на ее боковые поверхности, образуя кратер.

Жидкий металл откладывается отдельными порциями и давление дуги периодически изменяется, отчего при затвердевании металла шва на его поверхности образуются волны (чешуйки). Чем толще слой шлака над расплавленным металлом шва, тем чешуйки будут тоньше, а поверхность шва — более ровной и чистой. Особенно чистой поверхность шва получается при автоматической сварке под флюсом.

При сварке под флюсом размеры ванны примерно следующие, мм: длина = 80-120, ширина = 20-30, глубина = 15-20.

Время, в течение которого металл ванны находится в жидком состоянии, зависит от способа и скорости сварки. Например, при ручной сварке током 150—200 а со скоростью от 3 до 11 м/ч это время составляет от 24 до 6,5 сек при автоматической под флюсом со скоростью 50 м/ч — 4,4 сек.

По линии АБВ ванны (см. рис. 32) протекает процесс плавления основного металла, а по линии ВГА — кристаллизации металла шва.

Кристаллизацией называется процесс образования зерен (кристаллитов) расплавленного металла при переходе его из жидкого состояния в твердое. Это, так называемая, первичная кристаллизация. Существует еще вторичная кристаллизация, при которой происходит изменение структуры уже затвердевшего металла. Первичная кристаллизация металла шва начинается в результате его охлаждения при отводе тепла в толщу твердого металла, окружающего сварочную ванну. Сначала возникают отдельные центры кристаллизации, а от них начинают расти уже сами кристаллы, образующие зерна металла.

Первичная кристаллизация зарождается в первую очередь по линии сплавления I—II (рис. 33, а), на границах частично оплавленных зерен твердого металла, так как именно здесь начинается охлаждение ванны. Кристаллы растут в сторону толщи металла шва, как показано стрелкой, перпендикулярно плоскости отвода тепла. Количество, форма и расположение зерен зависят от места зарождения центров кристаллизации, скорости роста зерен, скорости охлаждения и направления отвода тепла, а также от наличия в расплавленном металле посторонних включений. При затвердевании металла сварочной ванны (рис. 33, б) сначала возникают быстрорастущие кристаллы вследствие интенсивного отвода тепла в основной металл. Между ними появляются более мелкие и медленнее растущие кристаллы, поскольку от них тепло отводится не так быстро. Затем зерна смыкаются и из них продолжают расти только те, которые расположены перпендикулярно поверхности раздела между твердым и жидким металлом. При уменьшении скорости охлаждения центры кристаллизации возникают более равномерно по всему объему металла, а зерна растут во все стороны. Первичная кристаллизация металла шва протекает периодически и при специальном травлении в нем можно различить слоистое строение.

Металл шва в результате первичной кристаллизации получает или гранулярную (зернистую) структуру, при которой зерна не имеют определенной ориентировки, а по форме напоминают многогранники, или столбчатую и дендритную структуру, при которой зерна вытянуты в одном направлении (рис. 33, в). При столбчатой структуре зерна имеют компактную вытянутую форму, при дендритной — ветвистую, напоминающую дерево. Дендриты обычно располагаются в столбчатых зернах, являясь их основой.

Чем быстрее охлаждение металла, тем больше образуется центров кристаллизации и тем мельче будут зерна. При медленном охлаждении в процессе затвердевания металл приобретает крупнозернистое строение. Столбчато-дендритная структура с крупными зернами (см. рис. 33, в) характерна для сварки под флюсом, где охлаждение металла шва происходит медленнее, чем при ручной сварке. Гранулярная структура присуща сварке покрытыми электродами. Она может быть крупной и мелкой, в зависимости от условий охлаждения и кристаллизации. Мелкозернистая гранулярная структура повышает механические свойства наплавленного металла.

Зерна основного металла отличаются по форме от зерен металла шва тем, что они деформированы и вытянуты в направлении прокатки.

Находящиеся в жидком металле примеси и загрязнения (окислы, шлаки и др.) имеют более низкую температуру затвердевания, чем металл, и при застывании располагаются по границам зерен, ухудшая их сцепление между собой. Это снижает прочность и пластичность наплавленного металла. Чем чище наплавленный металл, тем выше его механические свойства.

Форма шва имеет значение для направления кристаллизации и расположения неметаллических включений. При широких швах (рис. 33, г) эти включения вытесняются наверх и могут быть легко удалены; при узких швах (рис. 33, д) включения часто остаются в середине шва между зернами.

Строение сварного шва

Рассмотрим вопрос о строении сварного шва на примере сварки низкоуглеродистой стали, имеющей наибольшее применение в сварных конструкциях.

На тщательно отшлифованной поверхности разреза сварного шва, протравленной специальным раствором, можно ясно видеть отдельные участки, имеющие различное строение зерен и называемые зонами сварного шва. Эти зоны следующие.

Основной металл, который в процессе сварки нагревается и частично расплавляется. Чем выше температура нагрева, тем большие изменения будет претерпевать металл. В той зоне основного металла, где температура нагрева углеродистой стали не превышает 720° С, сталь сохраняет те же свойства, которыми она обладала до сварки.

Металл шва образуется в результате кристаллизации расплавленных основного и электродного (присадочного) металла. Доля электродного металла шва составляет при ручной дуговой сварке от 50 до 70%, при сварке под флюсом от 30 до 40%. Химический состав металла шва может значительно отличаться от состава основного металла вследствие химических реакций и перемешивания, происходящих в сварочной ванне. На химический состав металла шва влияет также состав покрытия, флюса, режим сварки, защита дуги от окружающей атмосферы и пр.

Зона сплавления, расположенная на границе между основным и наплавленным металлом. Если зерна основного и наплавленного металла хорошо срослись и как бы проникают друг в друга, то такие швы обладают наибольшей прочностью. Зона сплавления имеет очень малую ширину и трудно различима, так как сливается с границей шва. Если между зернами основного металла и металла шва имеется пленка окислов, то в этом месте шов обладает пониженной прочностью из-за нарушения сцепления частиц основного и наплавленного металла.

Зона влияния. За зоной сплавления располагается участок основного металла, где он не изменяет своего первоначального химического состава. Однако структура основного металла, на этом участке меняется под влиянием нагревания при сварке. Этот участок носит название зоны термического (теплового) влияния или просто зоны влияния.

Строение зоны влияния при ручной дуговой сварке низкоуглеродистой стали схематически показано на рис. 34, а. Рядом с металлом шва расположена зона сплавления, с которой граничит участок перегрева. Здесь основной металл уже не нагревается до температуры плавления, хотя температура его достаточно высока и лежит в пределах 1100—1500° С, что вызывает значительный рост зерен на данном участке, и почти всегда сопровождается образованием игольчатой (видманштеттовой) структуры. Эта часть шва обычно является наиболее слабым местом и металл здесь обладает наибольшей хрупкостью, хотя это существенно не влияет на прочность сварного соединения в делом, за исключением тех случаев, когда перегрев значителен.

По мере удаления от оси шва температура металла понижается. В пределах температур 900—1100°С находится участок нормализации, характеризующийся наиболее мелкозернистым строением, так как здесь температура нагрева лишь незначительно превышает критическую* температуру. На участке нормализации металл сварного соединения обладает наибольшей прочностью и пластичностью.

Следующий участок основного металла, лежащий в пределах температур 720—900° С, подвержен лишь частичному изменению структуры и потому называется участком неполной перекристаллизации. В нем наряду с довольно крупными зернами имеются скопления мелких зерен. В этой части металла подведенного тепла уже оказалось недостаточно для перекристаллизации и измельчения всех зерен. Участок, соответствующий нагреву от 500 до 720°С, называется участком рекристаллизации; в нем структура стали не изменяется, а происходит лишь восстановление прежней формы и размеров зерен, разрушенных и деформированных при прокатке металла. При дальнейшем понижении температуры от 500° С и ниже нельзя заметить признаков теплового воздействия на основной металл.

Наименьшую ширину (около 2,5 мм) зона термического влияния имеет при ручной дуговой сварке голыми и тонкопокрытыми электродами. При ручной сварке толстопокрытыми' электродами зона влияния больше и составляет 5—6 мм. При газовой сварке она наибольшая и достигает 25—27 мм. Ширина зоны влияния зависит от основных условий процесса сварки, определяемых толщиной и видом свариваемого металла (величины тока, скорости сварки, условий отвода тепла от места сварки). Так, например, при автоматической сварке низкоуглеродистой стали толщиной 40 мм, со скоростью 10—12 м/ч, током 2000—2500 а ширина зоны влияния достигает 8—10 мм; при автоматической сварке этой же стали толщиной 2 мм, током 1200—1400 а, при скорости 360 м/ч ширина зоны влияния всего 0,5—0,7 мм.

При сварке среднеуглеродистых и низкоуглеродистых сталей, склонных к закалке, структура металла в зоне влияния будет несколько иной (рис. 34, б). В этом случае за участком сплавления будут расположены (в направлении слева — направо): 8 — участок закалки, 9 — участок неполной закалки, 10— зона отпуска, 11 — основной металл.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Деформации и напряжения при сварке

Деформации и напряжения, возникающие от неравномерного нагревания и охлаждения изделия, называются тепловыми, или термическими. Как известно, при нагревании все металлы расширяются, а при охлаждении — сжимаются. Незакрепленный участок металла, будучи нагрет и затем охлажден до первоначальной температуры, примет те же размеры, которые имел до нагревания.

Величина расширения металла зависит от температуры нагрева и коэффициента линейного расширения. Коэффициенты линейного расширения металлов следующие:

Допустим, что стержень 1, длина которого равна заштрихованной части (рис. 38, а), закреплен в жесткой рамке 2. Нагревание стержня вызвало бы его удлинение на длину А Б, если бы он мог свободно расширяться в рамке.

Так как стержень не может удлиняться, то он начнет оказывать давление изнутри на рамку, которая в свою очередь сжимает стержень с концов, вызывая в нем напряжения сжатия. Вследствие этого нагретый стержень, длина которого должна остаться без изменения, получит пластическую деформацию.

В сечениях I—I и II —II рамки возникнут напряжения растяжения, которые будут тем больше, чем выше температура нагрева стержня. Если взять толстый стержень и слабую рамку, то она может разорваться по сечениям I—I и II—И. Если рамка жестче и прочнее стержня, последний изогнется и примет положение, показанное на рис. 38, а штрихом.

При последующем охлаждении стержень, подвергшийся пластической деформации, стремится сократить свою длину на величину АБ В этом случае споротивление рамки вызовет в стержне напряжения растяжения и он может или разорваться или изогнуть рамку 2. Это же произойдет, если будем нагревать рамку 2 в сечениях I—I и II—11, оставляя стержень холодным.

На величину деформации влияет теплопроводность свариваемого металла: чем выше теплопроводность, тем равномернее распределяется тепловой поток и тем меньше деформация. Поэтому при сварке нержавеющих сталей, обладающих меньшей теплопроводностью и большим коэффициентом линейного расширения, деформации получаются большими, чем при сварке низкоуглеродистой стали. Алюминий же, обладающий более высоким коэффициентом линейного расширения, но значительно лучше проводящий тепло, дает при сварке меньшие деформации по сравнению с низкоуглеродистой сталью.

Термические напряжения при сварке возникают без воздействия внешних усилий. Такие напряжения в металле называются внутренними или собственными. Из собственных термических напряжений наибольшее значение имеют те, которые возникают во время охлаждения изделий (рис. 38, б). Если эти напряжения 1 действуют только вдоль шва, то они не влияют на прочность сварного соединения. Более опасны напряжения 2, действующие перпендикулярно оси шва (поперечные), так как они могут вызвать появление холодных трещин в шве и околошовной зоне. Если деформации и напряжения появляются в изделии только в процессе сварки и исчезают при остывании после сварки, они называются временными. Деформации и напряжения, которые сохраняются после сварки при полном охлаждении швов, называются остаточными. Когда металл обладает пластичностью и работает при статических нагрузках, остаточные напряжения практически не влияют на прочность сварной конструкции. Складываясь с напряжениями от рабочих нагрузок, общие напряжения вызывают пластическую деформацию металла и тем снимаются.

В толстом металле (более 40 мм) возникают объемные остаточные напряжения, действующие в трех взаимно перпендикулярных плоскостях. Такие напряжения наиболее опасны для прочности конструкции, так как вызывают хрупкость металла. При наличии концентраторов напряжений (надрезов, непроваров, трещин и пр.), низкой окружающей температуры и повышенной жесткости конструкции возникновение пластических деформаций затруднено и в данном месте может появиться хрупкое разрушение металла. Для устранения остаточных напряжений в этом случае применяют термообработку после сварки.

Остаточные деформации, если они выходят за пределы, допускаемые техническими условиями на изготовление данного изделия, требуют его правки после сварки.

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ НАПРЯЖЕНИЙ И ДЕФОРМАЦИИ ПРИ СВАРКЕ

Неравномерное нагревание металла. Наличие сосредоточенного источника тепла (сварочное пламя, электрическая дуга), перемещающегося вдоль шва с какой-то скоростью и вызывающего неравномерное нагревание металла при сварке, является основной причиной возникновения внутренних напряжений и деформаций в сварных изделиях.

Так, например, при сварке продольным швом двух листов, расположенных симметрично относительно оси шва (рис. 38, в), листы нагревают в средней зоне шириной b. При остывании шов от продольной усадки укорачивается с обеих сторон на величину Al, чему препятствуют наружные участки листов, менее нагретые. Вследствие этого в средней полосе после сварки возникнут напряжения растяжения ( + ), а в наружных полосах — напряжения сжатия (—), расположенные симметрично относительно шва. График этих напряжений показан на рис. 38, в, справа.

Усадка наплавленного металла. Усадкой называется уменьшение объема металла при переходе из жидкого состояния в твердое.

В результате усадки металла шва возникают растягивающие напряжения в соседних участках детали, которые вызывают в них соответствующие деформации. Различные металлы имеют разную усадку, обычно измеряемую в процентах от первоначального линейного размера: алюминий 1,7— 1,8, бронза 1,45—1,6, латунь 2,06, медь 2,1, сталь низкоуглеродистая литая 2,0, чугун серый литейный 0,7—0,8.

Напряжения, вызванные усадкой, возрастают до момента перехода упругих деформаций в пластические. Если металл недостаточно пластичен, деталь может дать трещину в наиболее слабом месте, каким иногда является зона термическго влияния. Напряжения от усадки являются также одной из причин горячих трещин, возникающих во время затвердевания металла шва.

При сварке происходит продольная и поперечная усадки. Если центр тяжести поперечного сечения шва не совпадает с центром тяжести сечения свариваемого элемента, то в результате продольной усадки возникает коробление в продольном направлении (рис. 39). Поперечная усадка дает угловые деформации, т. е. коробление листов (рис. 40) в сторону большего объема наплавленного металла. Поэтому при поперечной усадке листы будут коробиться вверх, в сторону утолщения шва. Если деталь закрепить, создав препятствие деформациям усадки, то в изделии появятся напряжения. При пластичном металле эти напряжения вызывают пластические деформации и не представляют опасности для прочности конструкции.

Величина деформации и связанных с ней напряжений зависит от величины зоны нагрева. Чем больший объем металла нагревается, тем сильнее будут деформации. Поэтому различные способы

сварки дают различную величину деформаций. Большая величина нагрева и деформации получается при газовой сварке кислородно-ацетиленовым пламенем, меньшая — при дуговой сварке металлическим электродом.

Размеры и положение швов также влияют на величину деформаций. Наибольшие деформации вызывают длинные швы, швы с большим сечением, а также швы, расположенные несимметрично относительно главных осей сечения свариваемого профиля. Чем сложнее форма детали, чем больше в ней различных швов, тем скорее можно ожидать появления деформаций и напряжений при сварке. При односторонней наплавке плоских деталей уменьшение глубины и площади проплавления основного металла резко уменьшает коробление изделия.

Искусственное охлаждение детали в процессе сварки уменьшает величину деформации.

Структурные превращения в металле. При изменении структуры металла происходит изменение размеров и взаимного расположения его зерен (кристаллитов), сопровождающееся изменением объема металла, что вызывает внутренние напряжения. Напряжения, возникающие вследствие изменения структуры металла, могут иметь практическое значение только при сварке легированных и высокоуглеродистых сталей, склонных к закалке.

При сварке низкоуглеродистой и низколегированной сталей, которые не закаливаются, возникающие от изменения структуры напряжения незначительны и не принимаются в расчет при изготовлении сварных конструкций.

ОСНОВНЫЕ МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ ПРИ СВАРКЕ

Для уменьшения деформаций и напряжений при сварке нужно руководствоваться следующими рекомендациями:

1. Применять такие марки электродов, которые дают пластичный металл шва.

2. Выполнять швы с меньшим количеством наплавленного металла, симметрично расположенные относительно центра тяжести сечения элемента; использовать прерывистые швы с расстоянием между ними не менее 30—40 мм.

Металлургические процессы при газовой сварке

В процессе сварки металл соприкасается с газами пламени, а вне пламени - с окружающей средой, обычно с воздухом. В результате этого взаимодействия металл подвергается изменениям, характер которых зависит от свойств металла, способа и режима сварки.

Наибольшим изменениям подвергается металл, расплавляющийся в процессе сварки. При этом изменяется содержание примесей и легирующих добавок в металле, а также может происходить обогащение его кислородом, а при некоторых условиях - водородом, азотом и углеродом (см. § 18). Так, при сварке стали, представляющей собой сплав железа с углеродом с присутствующими в виде примесей и добавок Mn, Si, S, Р, общая схема реакций в жидком металле сварочной ванны имеет вид, представленный на рис. 38.

Поступающая с кромок расплавляемого металла, а также образующаяся на поверхности жидкого металла закись железа растворяется в ванне и реагирует с различными элементами внутри сварочной ванны:

FeO + С = Fe + СО - 37,3 ккал/г·мол;

2FeO + Si = 2Fe + SiO2 + 63 ккал/г·мол;

FeO + Mn = Fe + MnO + 2,4 ккал/г·мол.

Вероятность протекания реакций раскисления в сварочной ванне определяется сродством различных элементов к кислороду и их количеством в сварочной ванне.

Обладая в конкретных условиях большим сродством к кислороду, чем железо, Mn, Si и С в реакциях (приведенных выше) могут связывать в сварочной ванне кислород: удалять его либо в виде газообразного продукта СО, либо неметаллических жидких или твердых соединений МпО, SiО2 и др. В металле ванны при этом уменьшается содержание кислорода - происходит раскисление. Такое раскисление называется осаждающим.

По мере уменьшения количества раскислителя в жидком металле вероятность его соединения с кислородом уменьшается и равновесное ему содержание кислорода увеличивается. Так, применительно к реакции (FeO + Mn = Fe + MnO + 2,4 ккал/г·мол) связь между равновесными количествами раскислителя Мn и закисью железа FeO (а следовательно, и кислорода в жидком металле) определяется формулой

[FeO] [Mn] = K = const

Качественно зависимость конечного содержания закиси железа (кислорода) в сварочной ванне при какой-то температуре показана на рис. 39.

На конечное содержание кислорода в ванне также будут влиять и количества Si, С, А1 и других раскислителей. При изменении температуры эта зависимость может смещаться либо в сторону ослабления действия раскислителя (вправо вверх), либо в сторону усиления его действия (влево вниз). Так, для экзотермических реакций раскисления марганцем и кремнием повышение температуры (+AТ) смeщает зависимость вправо вверх, при понижении температуры (-AT) - влево вниз. Углерод, дающий эндотермическую реакцию, при изменении температуры смещает эту зависимость в обратных направлениях.

В целом увеличение количества раскислителей в ванне способствует ее освобождению от кислорода. Это обстоятельство следует учитывать при сварке таких металлов, в составе которых раскислители практически отсутствуют (чистой меди, никеля высокой чистоты и др.), что приводит к возможности значительного окисления ванны при сварке.

Основным способом введения раскислителей для осаждающего раскисления является применение присадочного металла, содержащего такие составляющие. Так, например, в присадочный металл для сварки сталей обычно вводят повышенные по сравнению со свариваемым металлом количества Мn или Мn и Si.

При сварке нежелезных металлов и сплавов применяются и другие раскислители.

При сварке следует учитывать влияние водорода. При охлаждении сварочной ванны в расплавленном металле растворяется атомарный водород, который по мере понижения температуры стремится выделиться из раствора (рис. 40). Если охлаждение металла и затвердевание (кристаллизация) происходят достаточно быстро, выделившийся водород в виде отдельных газовых пузырей (обычно на дне ванны или на неметаллических включениях, находящихся в ванне) приводит к пористости или увеличивает поры, полученные от образования в ванне СО по реакции (первой). При дальнейшем охлаждении металла водород продолжает выделяться в оставшиеся полости и пустоты у границ зерен, создавая возможность разрыва спайности зерен. Это приводит к пороку - флокенам, особенно при сварке легированных закаливающихся сталей, а иногда и при сварке углеродистых сталей с несколько повышенным содержанием углерода.

При реакции водорода с окислами металлов в процессе кристаллизации могут также образовываться нерастворимые в металле пары воды:

Это приводит к появлению внутренних надрывов (водородной болезни) и ухудшению механических свойств металла.

В пламени могут присутствовать SО2 или Р2О5, которые, взаимодействуя с расплавленным металлом, увеличивают в нем содержание S и Р, что может быть весьма вредным (в частности, увеличение содержания S приводит при кристаллизации к образованию горячих трещин). Поэтому при сварке металлов, чувствительных к таким загрязнениям (например, Ni в отношении S), количество вредных примесей в пламени необходимо сводить к минимуму, применяя только очищенный ацетилен.

Флюсы

В ряде случаев количество окислов, получающихся при сварке или пайке металлов, является столь значительным, что мешает получению хорошего сварного (или паяного) соединения.

С целью получения качественных соединений в таких случаях применяют флюсы. Флюсы - это вещества, которые вводятся в реакционное пространство при выполнении сварки или пайки для предотвращения окисления кромок твердого металла, извлечения из жидкого металла окислов и неметаллических включений, а иногда и для частичного ввода в расплавленный металл благоприятно действующих элементов. Будучи в основной своей части нерастворимыми в металле, расплавленные флюсы образуют на поверхности металла пленку шлака, предохраняющую его от непосредственного воздействия газов пламени и воздуха.

Освобождение металла от окислов воздействием флюса может быть осуществлено посредством физического растворения окислов, химического связывания окислов в комплексные соединения и введения посредством флюса раскислителей.

Принцип физического растворения можно представить следующим образом. Если расплавленный металл покрыт шлаком, состоящим из окисла этого же металла, то количество растворенного окисла в металле определяется константой распределения. Для каждого конкретного металла (Me) такая константа применительно к равновесию системы для постоянных условий (температуры жидкого металла и шлака) имеет определенную величину. Эта величина константы (LMeO) определяется отношением концентрации свободного окисла в шлаке (МеО)ш и его концентрации в расплавленном металле [МеО]м

В этом случае любая добавка к шлаку (даже инертной примеси) уменьшит концентрацию (МеО)ш, и часть окислов из металла перейдет в шлак, уменьшая соответственно [МеО]м. В качестве таких физических растворителей используется ряд галлоидных солей: CaF2, NaF и др.

Большое значение имеет химическое связывание растворимых в металле вредных окислов в комплексные нерастворимые в металле желательно более легкоплавкие соединения и соли. Так, FeO растворим в расплавленном Fe и оказывает вредное действие на металл. Являясь основным окислом, FeO может образовывать комплексные соединения с кислыми окислами, например с SiО2;

Эти комплексные соли нерастворимы в металле и уходят в шлак. Таким образом происходит раскисление металла, которое называется диффузионным.

Для того чтобы связать большее количество окислов основного типа, необходимо во флюсе (шлаке) иметь также большее количество свободных кислых окислов, а образующиеся комплексные соединения должны быть достаточно стойкими, не распадаться, не диссоциировать.

При газовой сварке и пайке в целях интенсификации связывания основных окислов (FeO, Cu2О и др.) в комплексные соединения обычно используют не относительно тугоплавкий кислый окисел SiО2, а окись бора В2О3. Для этого в состав флюсов вводят борную кислоту Н3ВO3.

Если при сварке сплава (например, чугуна) образуется значительное количество кислых окислов (SiО2 при окислении Si), то для их связывания надо вводить сильные основные окислы - основания (К2О, Na2О и др.). С этой точки зрения полезно введение в качестве флюса буры (Na2B407), которая при разложении выделяет Na2О.

В качестве основных флюсов также используются углекислые соли натрия и калия. Связывание кислых окислов можно видеть на примере следующей реакции:

Введение раскислителей посредством флюсов имеет место, например, при сварке меди, когда применяются фосфорнокислые легко распадающиеся при сварочных температурах соли. Освобожденный при этом фосфор восстанавливает окислы меди.

При сварке Al, Mg и сплавов на их основе раскислить окислы практически не удается, и для удаления А1203 и MgO применяются флюсы на базе галлоидных соединений щелочных металлов. Для того чтобы флюсы были достаточно активными при температурах процесса сварки (или пайки), они должны находиться либо в газообразном, либо в жидком состоянии, т. е. должны иметь температуру плавления ниже температуры процесса сварки (пайки).

Флюсы вводятся в реакционное пространство непосредственно (насыпаются рукой или ложкой) либо предварительно наносятся на кромки основного металла в виде раствора или пасты, либо вводятся совместно с присадочным металлом или припоем. Разработаны специальные устройства (например, КПФ-1-56 с горелкой ГАФ-1-56) для пневматической подачи порошкообразного флюса непосредственно в пламя.

Для сварки, наплавки и пайки некоторых цветных металлов и сплавов разработаны газообразные флюсы, представляющие собой легко испаряющуюся борорганическую жидкость, которая в виде дозированного количества паров смешивается с горючим газом, при его пропускании через бачок с жидкостью. В этом случае применяется специальная установка К.ГФ-1.

Флюсы, как правило, замедляют сварку, увеличивают ее стоимость и поэтому должны применяться только в тех случаях, когда без них нельзя получить доброкачественных соединений.

Кристаллизация и перекристаллизация металла шва и околошовной зоны

В процессе газовой сварки кроме расплавления металла сварочной ванны происходит нагрев и основного свариваемого металла до достаточно высоких температур, приближающихся к температуре плавления на границе раздела со сварочной ванной. Поэтому при сварке одновременно происходит ряд сложных процессов, связанных:

1) с расплавлением металла, его взаимодействием с газами и шлаками, а также последующей кристаллизацией;

2) с нагревом и охлаждением металла в твердом состоянии как в пределах шва, так и в основном металле, в зонах, прилегающих к шву.

Расплавленный металл сварочной ванны представляет в общем случае сплав основного и присадочного металлов. В результате воздействия газов пламени или флюсов расплавленный металл ванны иногда изменяет свой состав. По мере удаления сварочного источника тепла металл затвердевает (кристаллизуется) в задней части ванны. Как и во всех случаях сварки плавлением, кристаллизация металла осуществляется на зернах основного металла, выходящих на границу сплавления и являющихся как бы «подкладкой» для кристаллизующегося расплавленного металла.

Более медленный прогрев при газовой сварке по сравнению с дуговой сваркой приводит к большому росту зерен нерасплавленных кромок основного металла и, следовательно, к уменьшению их числа на единице поверхности границы сплавления в момент ее контакта с жидким металлом. Это уменьшает число зерен «подкладки», на которой кристаллизуется металл ванны, что способствует более крупнозернистому строению литого металла шва. Крупнозернистому строению первичной кристаллизации также способствуют умеренные скорости охлаждения при газовой сварке. Поэтому первичная структура при газовой сварке, как правило, является худшей, чем при дуговой сварке.

Несмотря на замедленную кристаллизацию ванны при газовой сварке ликвация в металле шва почти отсутствует, хотя некоторая слоистость в расположении ликвирующих примесей имеет место. В связи с этим химический состав металла сварного шва в различных микрообъемах при сварке в один проход можно считать примерно равномерным. Средний химический состав шва может быть определен по формуле:

где [Х]м.ш, [Х]0.м, [Х]пр - концентрация элемента X соответственно в металле шва, основном металле и присадочном;

m - доля расплавленного основного металла в металле шва (рис. 41),

n - доля наплавленного присадочного металла в металле шва.

В связи с относительно незначительным окислительным влиянием газового пламени на выгорание различных примесей в металле формула (44) позволяет достаточно точно определить средний химический состав шва по всем элементам, кроме имеющих весьма большое сродство к кислороду (например, Al, Ti, С и в некоторой степени Si при сварке стали), содержание которых в шве обычно оказывается ниже, чем рассчитанное по формуле (44).

Закристаллизовавшийся металл сварочной ванны, образующий металл шва, имеет структуру литого металла с вытянутыми достаточно крупными кристаллитами, направленными от зерен-подкладок основного металла к центру шва.

Микроструктура металла швов, кроме того, зависит и от вторичных процессов перекристаллизации, определяемых как составом металла, так и скоростью его охлаждения после затвердевания.

Металл, не расплавлявшийся при сварке, т. е. оставшийся при сварке в твердом состоянии, но нагревавшийся до тех или иных температур, как правило, в определенной зоне меняет свою структуру. Всю область основного металла, изменившего в результате сварки свою структуру и свойства, называют зоной термического воздействия.

Рассмотрим как типичный случай изменение структуры в зоне термического воздействия при сварке углеродистых и низколегированных сталей. Всю зону термического воздействия (влияния) можно разделить на ряд участков, характеризуемых различными структурами, определяемыми главным образом их максимальной температурой нагрева в условиях сварки.

Общая схема изменения структуры основного металла углеродистой стали с содержанием углерода -0,2% в зоне термического влияния показана на рис. 42. Изменения структуры связаны с диаграммой состояния Fe-С и кривой максимальных температур, достигаемых различными участками этой зоны при сварке.

Непосредственно к металлу шва прилегает участок зоны термического влияния, в котором металл нагревался ниже температуры ликвидус (температура полного перехода металла в жидкое состояние) и выше температуры солидус (температура появления начальных порций жидкости в твердом металле), т. е. при сварке металл в этом участке находился в двухфазном твердо-жидком состоянии. Ширина этого участка неполного расплавления зависит от температурного перепада солидус-ликвидус и интенсивности спада максимальных температур от шва в околошовную зону. При газовой сварке низкоуглеродистых сталей она составляет около 0,2 мм, а для стали, содержащей около 0,5% С, примерно 0,6 мм. Этот участок имеет, как правило, крупнозернистую структуру с видманштедтовой ориентацией ферритных выделений. По существу этот участок является переходным от металла шва к основному и его называют зоной или (при малой его ширине) границей сплавления.

Следующий за ним участок перегрева характеризует область металла, который не расплавлялся, но нагревался до температур, близких к солидусу (например, при сварке сталей выше 1100- 1200° С). Здесь происходит процесс перекристаллизации металла в твердом состоянии, и обычно этот участок имеет также крупнозернистое строение (даже у закаливающихся при сварке сплавов зерна неравновесной структуры в этой зоне являются достаточно грубыми).

Ширина этого участка при газовой сварке значительно больше, чем при дуговой сварке.

При сварке незакаливающихся сталей участок перегрева постепенно переходит в участок нормализации. Структура здесь дезориентирована даже при сварке прокатанного металла и мелкозернистая. При сварке сталей с малой критической скоростью охлаждения (закалки) этот участок и участки, расположенные ближе к шву, обычно имеют структуру закаленного металла и обладают относительно низкой пластичностью.

Еще дальше от шва расположен участок неполной перекристаллизации, имеющий в незакаливающихся сталях структуру с некоторым измельчением перлитных образований, а в закаливающихся - структуру неполной закалки.

Общая ширина участков околошовной зоны при газовой сварке сталей составляет примерно от 8 мм (при сварке металла малой толщины) до 25 - 28 мм (при сварке металла средних и больших толщин). Металл околошовной зоны в связи с изменением структуры в различных участках имеет различные механические свойства.

При сварке металла с напряженной структурой зона изменения структуры и свойств, как правило, распространяется в область и более низких температур и, следовательно, имеет еще большую ширину. Так, при сварке холоднокатаных сталей или холодно-штампованных деталей появляется участок рекристаллизации, ограничиваемый температурой нагрева около 500°С. Металл в этом участке крупнозернистый и легче разрушается, чем металл соседних зон.

При сварке предварительно закаленных деталей сварочный нагрев приводит к отпуску. Ширина участка отпуска закаленных сталей при сварке ограничивается температурой нагрева 200- 250° С. В этой зоне исходные свойства закаленного основного металла несколько снижаются.

Характер изменения структур других металлов и сплавов зависит от их состава, диаграммы состояния и состояния металла перед сваркой. Так, например, при сварке металлов и сплавов, не имеющих аллотропных превращений при нагреве до температур плавления и охлаждения, зона термического влияния характеризуется постепенным укрупнением зерна по мере увеличения максимальных температур при выполнении сварки (т. е. от основного металла к границе сплавления). Иногда в зоне термического влияния выпадают особые фазы-карбиды, интерметаллиды и пр.

Для улучшения структуры и свойств сварных соединений, выполненных газовой сваркой, в некоторых случаях применяется термомеханическая обработка (обычно горячая проковка швов) и общая или местная термообработка. Местная термообработка часто производится с применением нагрева пламенем той же сварочной горелки.

Читайте также: