К легирующим металлам относятся

Обновлено: 05.07.2024

В статье мы подробно разберем легированные стали: их классификацию, виды и маркировку. Рассмотрим сферы и примеры применения таких сплавов.

Что такое легированные стали

Легированием называют процедуру добавления примесей в сплав либо шихту, изменяющие свойства стали. Добавками выступают разнообразные химические элементы.

Легированная сталь – это сплав железа, углерода и легирующих компонентов, придающих материалу определённые свойства. Люди обрабатывают металл много тысячелетий, но первые удачные эксперименты с легирующими добавками датируются началом 1850-х годов. В 1882 г. с появлением стали Гатфильда начинается новая эпоха в металлургии. С того времени появилось целое направление в физике металлов.

Классификация

Рассмотрим маркировку и способы классификации легированных сталей.

По количеству добавок

По степени легирования различают такие стали:

- Низколегированная – менее 2,5 % примесей в сплаве.

- Среднелегированная – 2,5 – 10 %.

- Высоколегированная сталь – от 10% добавок, в отдельных сортах цифра достигает 45 – 50%.

По назначению

- Судостроительная хладостойкая – противостоит износу, разрушению при отрицательной температуре.

- Строительная – для возведения разнообразных конструкций: здания, мосты.

- Рельсовая – полотна железных дорог.

- Массовая – металлопрокат.

- Стали для горячих жидкостей.

- Сорта с повышенной прочностью, где карбонитритное упрочнение способствует формированию мелкозернистой структуры.

- Низкоотпущенные сорта повышенной прочности – авиационная.

- Упрочнённая прокатанная при 700 – 850 °C.

По структуре

В зависимости от получившейся вследствие добавления сторонних компонентов структуры сталь бывает:

- Аустенитной – у неё высокая стойкость к коррозии, химическому воздействию.

- Мартенситной – твёрдая, прочная.

- Ферритно-мартенситной – отлично вытягивается, имеет повышенное деформационное упрочнение.

- Ферритной – коррозионная стойкость, низкая растрескиваемость.

По качеству

В зависимости от сферы применения и технологического процесса легированные стали разделяют по качеству:

- Обычные – характеризуются наличием нежелательных примесей, часто это сера, азот, фосфор.

- Качественные – повышенной очистки, в маркировке появляется буква А.

- Высококачественные, полученные путём переплавки электрошлаковым методом (Ш).

- Высококачественные, изготовленные посредством вакуумно-дуговой переплавки (ВД).

- Специального назначения (Э).

У 2-й и 3-й групп меньший процент вредных элементов: сера, азот, фосфор – ухудшают механические свойства материала, после их удаления повышается ударная вязкость, пластичность стали.

Химический состав

Самые распространённые металлы для легирования стали и влияние элементов на свойства материала приведены ниже:

- Алюминий – противостояние появлению окалин.

- Ванадий – текучесть, мелкозернистая структура.

- Вольфрам – твёрдость при нагреве, снижение ломкости после термической обработки.

- Кобальт – жаростойкость, устойчивость к ударным нагрузкам.

- Медь – вязкость.

- Молибден, вольфрам – прочность при термообработке, коррозионная стойкость.

- Никель – пластичность, вязкость, обработку материала резанием.

- Ниобий – кислотостойкость.

- Титан – снижение зернистости – стойкость к растрескиванию.

- Хром – твёрдость, сопротивляемость ударным нагрузкам, защита от коррозии.

Легированную сталь получают путём внедрения в сплав неметаллических легирующих компонентов:

- Бор – прокаливаемость.

- Кремний – вязкость, магнитная проницаемость.

- Марганец – защита от окисления.

- Селен – обработка резанием.

- Фосфор – добавка повышает текучесть, вязкость.

- Углерод – улучшает механические свойства с ростом концентрации до ~2%. Её увеличение в диапазоне 1,2% – ~2 % повышает прочность, упругость, твёрдость стали, но ухудшает её обрабатываемость ковкой и резанием, она хуже сваривается, теряет пластичность. Сплав, куда включено от 2% углерода отличается потерей прочности, при концентрации 2,14% получается чугун. Порошковые стали могут включать до 3% карбона (C).

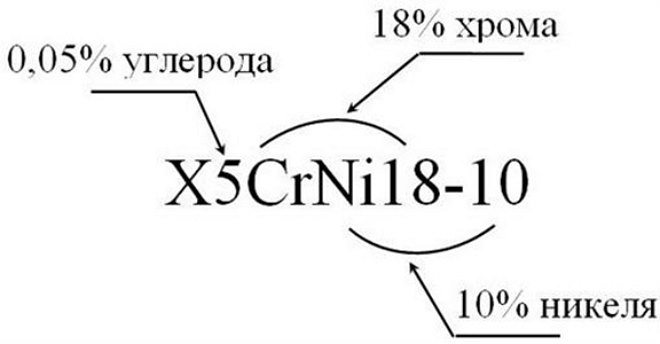

Марки легированной стали

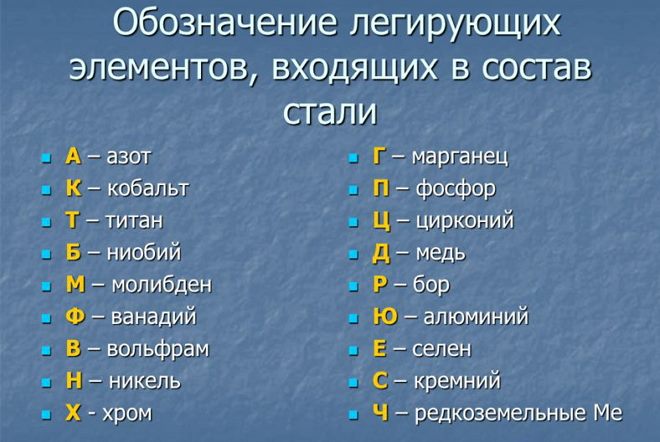

Низко-, высоко- и среднелегированные стали имеют маркировку, дающую представление о составе материала. Для этого применяют буквы с цифрами. Обозначения приведены ниже.

Таблица 1 – Соответствие марок сплавов типов CM и FЕ по стандартам ИСО

Таблица 2 – Обозначение легирующих элементов в сталях

Советский ГОСТ для маркировки легированных сталей действует и ныне.

Первая цифра – объём углерода (сотые доли процента), буквы описывают легирующие элементы, цифры – их масса в % от общей. При содержании компонента ~1% число иногда опускают. А, Ш, ВД в конце определяют качество материала. Перед названием могут использовать следующие буквы:

- Л – полученная способом литья;

- Р – быстрорез;

- Ш – шарикоподшипниковая, например, ШХ;

- Э – электротехническая.

«А» посреди маркировки символизирует о наличии азота, АА в конце указывает на дополнительную очистку сплава от серы, фосфора.

Есть и исключения:

- В шарикоподшипниковых сортах после ШХ идёт цифра, указывающая на содержание хрома: в ШХ15 – 1,5% Cr.

- Быстрорежущая – после Р указывается процент вольфрама: Р6, Р18.

Углерода в быстрорежущей и шарикоподшипниковой стали по 1%.

Рассмотрим на примере:

- Р6М5 – быстрорежущая сталь со следующим составом: 6% вольфрам, 5% – молибден.

- 18ХГТ – 0,18% углерод, 1% – хром, 1% марганца, менее 1% (обычно 0,1%) титана.

Отличия легированной стали от углеродистой

Различают два сорта стали – углеродистые и легированные. В состав первых включено железо, углерод (до 0,025), доли процента неизбежных примесей. Сталь легированная – углеродистая сталь с добавлением легирующей добавки (нескольких).

Легирование стали осуществляют двумя методами:

- Объёмный – химический элемент попадает в структуры материала в его жидкой фазе.

- Поверхностный – диффузное внедрение или напыление – покрытие верхнего слоя материала.

Приведённые цифры не указывают на точное процентное соотношение соответствующих примесей. ГОСТ допускает их колебание в определённых пределах. Для понимания возьмём конструкционную сталь 40ХА. Допустимая норма:

«А» – указание на принадлежность к качественным сортам.

Виды легированных сталей делят на категории.

Инструментальные

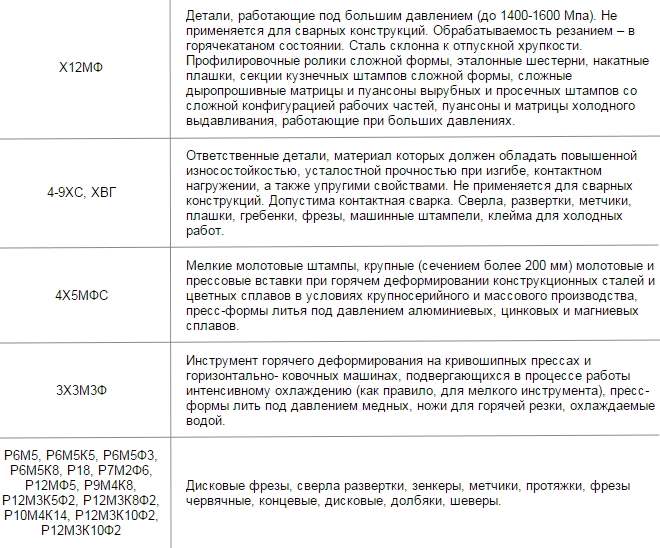

Сырьё для инструментов, их компонентов: режущие, быстрорежущие, штампы, наковальни, ударный инструмент. Разделяются на пять больших групп с собственными требованиями: твёрдость, красностойкость, подверженность ударным нагрузкам, удержание заточки.

Для штампов, применяющихся при формировании деталей и заготовок методом ковки, важны износоустойчивость, устойчивость к отпуску, постоянство размеров при изменяющейся температуре, физических нагрузках (ударных).

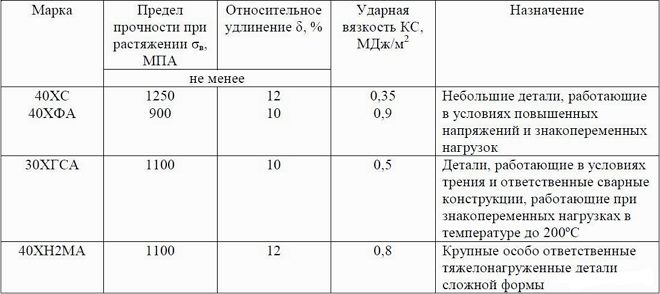

Конструкционные

Наиболее распространённая группа сплавов. Применяют для производства оснований для станин, машин, металлопроката. Высокопрочная сталь со значительными пластичностью, вязкостью, хорошими обрабатываемостью и свариваемостью. Они жаропрочные, устойчивые к растрескиванию, деформациям, эрозии.

Примеры: 2Х18Н9, 12Х2Н.

Конструкционные цементируемые

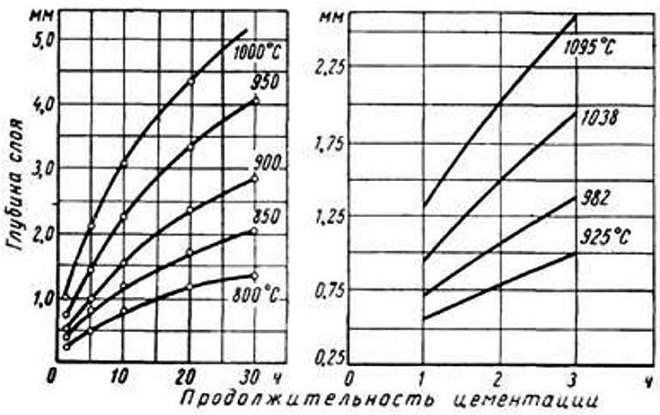

Распространены в строительстве – цементируюся. Обладают достаточной скоростью диффузии углерода из цемента в сталь. Науглероженный слой должен поглощать нужное количество углерода для получения структуры мартенсита. Цементируемая легированная сталь отлично режется, подвергается деформациям в нормализованном либо отожжённом состоянии, ведь в строительстве требуются детали нестандартной формы. Она обладает минимальным короблением при закалке, высокими усталостной прочностью, износо-, устойчивостью к коррозии, вязкому разрушению.

Примеры: 14ХН, 37ХН.

Жароупорные и теплоустойчивые

Основа для производства комплектующих, что эксплуатируются при высокой температуре. Теплоустойчивые сорта сохраняют свойства при +550 °C; жаропрочным свойственно постоянство параметров, коррозионная стойкость, низкая текучесть.

Марки жароупорных сталей: Х18Н25С2, 1Х14Н14А2М.

Примеры теплоустойчивых сталей: 20ХМЛ, 15X1М1Ф, 12Х1МФ.

Коррозионные (нержавеющие, кислотостойкие)

Сталь легированная коррозионная – сырьё для литься основ для машин, эксплуатируемых в агрессивных условиях. Нержавеющие марки идут на производство посуды, инструментов, которые не поддаются коррозии, окислению.

Нержавеющая сталь отменно противостоит коррозии в рабочей среде. В её состав добавляют титан, медь, селен, алюминий, хром, марганец.

Примеры: 12Х18Н9, Х25Н18, 08Х22Н6Т.

Кислотостойкие стали устойчивы к кислотной среде. Они практически не подвергаются межкристаллической коррозии вследствие действия фосфорной и серной кислот на протяжении определённого времени. Стойкость сортам придаёт хром, образующий на поверхности материала прочный защитный слой. Включения никеля делают структуру материала однороднее, а титан с молибденом улучшают механические характеристики сплава.

Кислотостойкие нержавеющие стали: 12Х18Н10Т, 06ХН28МДТ.

Устойчивые к воздействию водорода, сероводорода

Сырьё для изготовления аппаратуры, труб для синтеза метанола, аммиака, сырья для получения искусственного каучука. В них производят буроугольный бензин, проводят гидрогенизацию алдола, транспортируют нефтепродукты.

Устойчивые к воздействию водорода стали ударопрочные, стойкие к хрупким повреждениям при отрицательных температурах, если того требуют условия эксплуатации. Уровень фосфора в них не превышает 0,015%, серы – 0,008%. Кальциевая обработка улучшает коррозионную стойкость. Сорта имеют преимущественно мартенситовую структуру, разрабатываются преимущественно под требования заказчика.

Примеры: 09ГСНБЦ, 03Х21Н32М3Б.

Высокопрочные низколегированные стали (HSLA)

Основные требования – прочность на протяжении многих лет, снижение веса металлоконструкций. Требования к таким сортам легированной стали зависят от сферы применения. Это: ударная вязкость, предел прочности, пластичность. Нужных характеристик добиваются путём добавления до пяти – девяти легирующих добавок, среди которых: хром, ванадий, цирконий, медь.

Сорта: 14Г2АФ, 16Г2АФ.

Сварка сплавов

Легированные стали имеют массу особенностей при сваривании из-за разного поведения при нагреве и протекающих химических реакций. Типы сварки и электроды для большинства случаев подбирают индивидуально, соблюдая требования технической документации.

Низколегированных

Хорошо свариваются, но швы нередко повреждаются при сильных нагрузках. Если свариваемые поверхности предварительно не прогреть и резко остудить, велика вероятность возникновения холодных трещин, понижения сопротивляемость хрупким разрушениям. Для сваривания работают электродами с низководородным фтористо-кальциевом покрытием, полярность – обратная. Шов сваривается за один проход, широкие швы обрабатывают за два – три прохода.

Среднелегированных

Среднелегированные сорта сваривают электродами, с такой как в стали или большей концентрацией легирующих добавок, ведь часть компонентов во время сварки выгорает. Легирование шва повышает его свойства. При широких и глубоких швах нужны электроды с материалами, обладающими повышенной деформационной способностью. Применяют специальные электроды, соответствующие химическому составу стали. Их желательно подвергнуть прокалке. Тонкие швы получают аргонодуговой сваркой и неплавящимися электродами.

Высоколегированных

Высоколегированные стали имеют индивидуальные требования к условиям сварки. Из-за невысоких коэффициентов теплопроводности и расширения материала увеличивается глубина прогрева детали, нагрев сильно изменяет её геометрию. ГОСТ регламентирует применение электродов, покрытых фтористокальциевым составом. Кислотостойкие сорта сваривают в среде аргона плавящимися либо неплавящимися электродами. Толстые детали сваривают ручной дуговой сваркой.

Многие производители электродов указывают, для каких видов металлов и их сплавов предназначена та или иная продукция.

Сферы применения

За полтора века легированная сталь нашла применение в сотнях отраслей. Инструментальные – сырьё для штампов холодного и высокотемпературного деформирования (ковки) металла, режущего инструмента: развёртки, свёрла, метчики, фрезы. Из конструкционных сортов производят детали и узлы станков, различных механизмов.

Жаро- и теплостойкие легированные стали – сырьё для изготовления механизмов, работающих при высокой температуре: свечи зажигания, трубы, термопары. Из конструкционных цементируемых сортов изготовляют железобетонные конструкции. Отдельно выделяют рельсовые стали, из которых делают железнодорожное полотно. Нержавейка – это хирургические инструменты, кухонные приборы, посуда, инструменты, сантехника, детали двигателей. Кислотостойкие сорта – сырьё для труб, ёмкостей, деталей агрегатов, которые эксплуатируют в агрессивной среде с повышенной кислотностью.

Теперь вы знаете, что такое легированная сталь. Её основное отличие – добавление металлов либо неметаллических вкраплений. Стали различают объёмом добавок, получаемой кристаллической решётки, чистоты сплава. От назначения материала зависит его состав, технология производства.

Что представляют собой легирующие металлы

Легирующие металлы имеют значение в современной промышленности. Проанализируем некоторые из них, выделим их отличительные и сходные характеристики.

Примеры легирующих металлов

Титан является элементом, широко распространенным в природе. Существует около 60 минералов титана, имеющих промышленное значение, но лидерство принадлежит ильмениту и рутилу.

Рутил в своем составе имеет около 60 процентов титана. Плотность минерала 4,3, твердость равна 6. Своим названием он обязан Ильменским горам, где его впервые обнаружили. В наши дни данный минерал представлен в виде основного источника выделения титана.

Характеристика титана

В середине прошлого века были обнаружены уникальные характеристики данного элемента. Он имеет высокую температуру плавления при низкой плотности. Все легирующие металлы, включая и титан, имеют высокую прочность, коррозионную стойкость. Именно механические и химические характеристики титана сделали его востребованным в ракетной, самолетной, авиационной промышленности.

В наши дни разработаны десятки разнообразных марок прочных, жаропрочных, коррозионностойких сплавов титана с хромом, кремнием, алюминием, марганцем, медью, железом.

Особенности материалов

Отмечая на вопрос о том, что такое легирующие металлы, отметим, что речь идет о тех добавках, которые позитивно влияют на технические и эксплуатационные характеристики получаемых сплавов.

Титановые сплавы показали свою устойчивость к морской воде, воздушной среде, агрессивным средам. Минимальная коррозия сделала титан одним из самых востребованных в качестве добавок при создании сплавов.

Распространение в природе

Высоко легирующие металлы в природе находятся в виде руд. Например, в железных малкинских рудах (Северный Кавказ) содержится достаточное количество титана. Он также обнаружен в базальтовых породах Карачая. Перспективными считают титано-магнезитовые руда в Армении.

Характеристика ванадия

Перечисляя легирующие металлы, необходимо назвать и ванадий. В земной коре он находится в горных породах, а также в рудах в рассеянном виде. Для выделения в промышленных масштабах используют такие минералы, как карнотит, патронит, ванадинит. Чистый ванадий имеет серый цвет, обладает металлическим блеском.

Применяют ванадий в металлургической промышленности, с его помощью изготавливают высококачественные стали. У материалов, получаемых с добавлением ванадия, повышенные механические свойства.

Такие легирующие металлы нужны для получения материалов в металлургии, автомобилестроении. Оксиды ванадия применяют в химической промышленности как катализатор, востребованы они в фотографии, живописи, красильном производстве.

Какие еще можно использовать легирующие металлы? Список включает тантал, хром, ниобий, титан, ванадий. Они нужны для получения коррозионностойких и жаропрочных сплавов, применяемых в различных областях техники.

В чистом виде ванадий применяют в атомной энергетике для выпуска электронных приборов.

Характеристика никеля

Отвечая на вопрос о том, какие металлы являются легирующими для сплавов алюминия, выделим никель. Этот серебристо-белый металл повышает механическую стойкость и магнитные свойства. Это актуально для реактивной техники и при производстве газотурбинных установок. Хромоникелевые сплавы отличаются повышенными жаростойкими и жаропрочными характеристиками, поэтому востребованы в атомных реакторах, антикоррозионных покрытиях, создании щелочных аккумуляторов.

Из сплавов с добавкой данного металла в химической промышленности создают химическую аппаратуру, применяют их в виде катализаторов.

Никелевые руды встречаются на территории Армении, Грузии, на Северном Кавказе.

Характеристика кобальта

В земной коре его содержание не превышает 0,004 процентов. Из минералов, которые востребованы в промышленности, отметим: асболан, кобальтин, линнеит, смальтин.

Кобальт используют для изготовления сплавов, отличающихся повышенной магнитной индукцией, создания жаропрочных и жаростойких сталей. В керамической, стекольной промышленности из соединений кобальта создают качественный минеральный пигмент синего цвета.

Выявлено месторождение кобальта в Азербайджане, именно здесь его добывают в промышленных объемах.

Характеристика молибдена

Данный металл обладает физическими свойствами, делающими его сходным со свинцом. Для промышленного производства применяют молибденит, содержащий около 70 процентов металла. В промышленности его начали использовать в тридцатых годах прошлого века для создания специальных сплавов. При добавлении молибдена существенно повышается прочность и пластичность стали.

Это необходимо для авиации, машиностроения. Твердые сплавы его с хромом, ванадием, никелем, вольфрамом, применяют для изготовления кислотоупорных и инструментальных сталей. В чистом виде молибден необходим для создания нитей накаливания электрических плит, а также в радио- и электротехнике. Его оксид проявляет каталитические свойства при переработке нефти, востребован при создании красок, химических реактивов.

Заключение

Разнообразные легирующие металлы, применяемые в настоящее время при изготовлении сталей, позволяют придавать сплавам определенные характеристики. В завсимости от того, какие требования предъявляются к выпускаемым сталям, предполагается применение определенных добавок металлов. Например, добавление вольфрама позволяет получать жаропрочные стали, в которых нуждается космическая промышленность.

Легирующие элементы и примеси в сталях: краткий справочник

Характеристики углеродистых сталей далеко не всегда соответствуют требованиям, которые предъявляют к материалам различные отрасли промышленности. Чтобы откорректировать их свойства, используют легирование.

Чем отличаются легирующие элементы от примесей

В углеродистых сталях, помимо основных элементов – железа и углерода, есть и другие: марганец, сера, фосфор, кремний, водород и прочие. Их считают примесями и делят на несколько групп:

- К постоянным относят серу, фосфор, марганец и кремний. Они всегда содержатся в стали в небольших количествах, попадая в нее из чугуна или используясь в качестве раскислителей.

- К скрытым относят водород, кислород и азот. Они тоже присутствуют в любой стали, попадая в нее при выплавке.

- К случайным относят медь, мышьяк, свинец, цинк, олово и прочие элементы. Они попадают в сталь из шихтовых материалов и считаются особенностью руды.

Для каждой из перечисленных примесей характерно определенное процентное содержание. Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Химический состав стали, формируемый в процессе выплавки, напрямую влияет на ее механические свойства

Как примеси влияют на свойства сталей

Примеси оказывают разное влияние на характеристики сталей:

- Углерод (С) повышает твердость, прочность и упругость сталей, но снижает их пластичность.

- Кремний (Si) при содержании в стали до 0,4 % и марганец при содержании до 0,8 % не оказывают заметного влияния на свойства.

- Фосфор (P) увеличивает прочность и коррозионную стойкость сталей, но снижает их пластичность и вязкость.

- Сера (S) повышает хрупкость сталей при высоких температурах, снижает их прочность, пластичность, свариваемость и коррозионную стойкость.

- Азот (N2) и кислород (O2) уменьшают вязкость и пластичность сталей.

- Водород (H2) повышает хрупкость сталей.

Как легирующие элементы влияют на свойства сталей

Легирующие добавки вводят в стали для изменения их характеристик:

- Хром (Cr) повышает твердость, прочность, ударную вязкость, коррозионную стойкость, электросопротивление сталей, одновременно уменьшая их коэффициент линейного расширения и пластичность.

- Никель (Ni) увеличивает пластичность, вязкость, коррозионную стойкость и ударную прочность сталей.

- Вольфрам (W) повышает твердость и прокаливаемость сталей.

- Молибден (Mo) увеличивает упругость, коррозионную стойкость, сопротивляемость сталей растягивающим нагрузкам и улучшает их прокаливаемость.

- Ванадий (V) повышает прочность, твердость и плотность сталей.

- Кремний (Si) увеличивает прочность, упругость, электросопротивление, жаростойкость и твердость сталей.

- Марганец (Mn) повышает твердость, износоустойчивость, ударную прочность и прокаливаемость сталей.

- Кобальт (Co) увеличивает ударную прочность, жаропрочность и улучшает магнитные свойства сталей.

- Алюминий (Al) повышает жаростойкость и стойкость сталей к образованию окалины.

- Титан (Ti) увеличивает прочность, коррозионную стойкость и улучшает обрабатываемость сталей.

- Ниобий (Nb) повышает коррозионную стойкость и устойчивость сталей к воздействию кислот.

- Медь (Cu) увеличивает коррозионную стойкость и пластичность сталей.

- Церий (Ce) повышает пластичность и прочность сталей.

- Неодим (Nd), цезий (Cs) и лантан (La) снижают пористость сталей и улучшают качество поверхности.

Виды легированных сталей

В зависимости от содержания легирующих элементов, стали делят на три вида:

- Если легирующих элементов менее 2,5 %, стали относят к низколегированным.

- При их содержании от 2,5 до 10 % стали считаются среднелегированными.

- Если легирующих элементов более 10 %, стали относят к высоколегированным.

Примеси неизбежно присутствуют в сталях, но ряд из них являются вредными (к ним относятся скрытые примеси), поэтому их содержание стараются минимизировать. Легирующие элементы добавляют в стали целенаправленно для улучшения их свойств или получения специфических характеристик.

Легированные стали: классификация и маркировка

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

- (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода); (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Читайте также: