Как работает саморез по металлу

Обновлено: 28.09.2024

Наблюдая за работой мастера, многие люди думают, что пилить, строгать, забивать – это просто, особенно при наличии современного инструмента. Но стоит взять этот инструмент в руки, и оказывается, что даже такую простую задачу, как вкрутить саморез в металл или в дерево, выполнить не так легко, как казалось. Для всякого дела нужна сноровка, опыт и знание множества нюансов технологии. Тем не менее, уметь выполнять мелкий ремонт по дому должен каждый хозяин. Чтобы всякий раз не искать, кто повесит новую полку или закрепит оторвавшуюся штакетину. Предлагаем начать с простого и научиться осуществлять крепёж саморезами.

Как научиться различать саморезы для разных материалов

Домашнему мастеру чаще всего приходится работать с металлом, деревом и такими материалами, как фанера, древесно-стружечные плиты, ОСП. В каждом случае нужно подбирать саморезы не только по размеру, но и по назначению.

Различаются они шагом резьбы.

- Метизы с редким шагом предназначены для дерева.

- С частым – для металла и других плотных материалов.

Так называемые саморезы по металлу на самом деле универсальны – ими можно прикручивать все, кроме деревянных деталей. Связано это со структурой материала. У древесины она волокнистая и довольно рыхлая. Частая резьба просто сомнёт волокна, поэтому её делают разреженной, чтобы древесина улеглась между выступами металлической спирали.

Фанера и ДСП обладают более плотной и однородной структурой, для них лучше подходят универсальные метизы с мелкой резьбой. А вот если нужно прикрутить тонкий стальной лист к деревянному основанию, выбирают саморезы по дереву, так как именно оно выполняет несущую функцию.

Каким инструментом пользоваться

Выбор приспособлений, чем закручивают саморезы, не слишком велик. Это отвёртка и шуруповёрт, вместо которого иногда используют безударную дрель. Отвёртка – инструмент полезный, но малофункциональный. Она выручит, если нужно выполнить всего несколько креплений в дерево или другой достаточно мягкий материал.

С большим объёмом работ лучше справится шуруповёрт, особенно если предстоит вкручиваться в металл или твёрдую древесину.

Кроме того, биту в этом инструменте можно менять на сверло для изготовления монтажных скважин, что бывает необходимо при работе с тонкими деревянными деталями или толстым металлом.

Перед тем как вкрутить саморез, нужно убедиться, что ваш шуруповёрт с этой задачей справится. Недорогие китайские модели обладают малой мощностью и применяются только для работы с деревом, гипсокартоном, пластиком. Если нужно закрепиться в бетонной или стальной конструкции, потребуется профессиональный инструмент. Иногда для такой работы мощности аккумуляторного шуруповёрта мало, может потребоваться инструмент, работающий от сети.

Большое значение для выполнения надёжного крепежа имеют и биты – насадки с разной формой головки. Они должны быть качественными и точно соответствовать типу шлицов на саморезах.

Технология вкручивания саморезов

Существуют общие правила применения самонарезающих шурупов для всех материалов.

- Сначала выполняется разметка точек установки крепежа.

- При необходимости в твёрдом материале место установки намечается тонким сверлом или просто ударом молотка по саморезу, установленному острием в точку.

Для справки! Обычно, перед тем, как вкрутить саморез в дерево, эта операция не требуется – метиз легко входит в мягкие материалы и без предварительного кернения.

- До тех пор, пока резьба самореза не начнёт нарезать бороздки и он не займёт стабильное положение, вкручивание осуществляют на минимальной скорости.

- Затем скорость и нажим увеличивают.

- При приближении шляпки к поверхности материала обороты снова снижают и докручивают метиз аккуратно, чтобы не перетянуть и не сломать его.

Видео описание

Предлагаем к просмотру отличное видео с полезными советами и лайфхаками для работы с саморезами:

Но у каждого материала свои особенности, и их необходимо учитывать, когда нужно закрепить на них что-то с помощью саморезов.

Мягкий или тонкий металл

До того как закрутить саморез в металл, подбирают подходящий крепёж. При соединении металл-металл используют универсальные метизы с мелкой резьбой. Если же нужно прикрепить тонкий лист к деревянному основанию, выбирают саморезы по дереву.

Все они имеют острый кончик, который легко протыкает материал толщиной до 0,5 мм, нужно лишь предварительно накернить отверстие и приложить небольшое усилие при вкручивании.

Без сверления можно вкручивать саморезы и в изделия толщиной до 1-1,5 мм, но они должны иметь на конце собственное сверло.

Чтобы закрепиться в толстостенной конструкции из мягкого металла, например, алюминия, в ней необходимо просверлить отверстие, диаметр которого должен быть меньше диаметра самореза. Оно просто задаёт направление, а бороздки в теле конструкции метиз нарежет сам.

Твёрдый металл

Если стальное изделие имеет толщину больше 1,5-2 мм, закрепиться в нем будет не так просто, как вкрутить шуруп в дерево или листовой металл. Сначала придётся сверлить отверстие, причём его диаметр нужно определить максимально точно. Для этого с помощью штангенциркуля измеряют сечение стержня самореза без учёта резьбы и подбирают соответствующее сверло. Оно должно быть таким же либо чуть больше.

При сверлении и закручивании метиза важно удерживать их строго под прямым углом к поверхности. Если вкручивание идёт туго, можно смазать саморез машинным маслом. Желательно при этом не удерживать стержень пальцами, чтобы не получить травму от вращающегося метиза с острыми краями.

Посмотрите видеоролик о том, как правильно сверлить металл и вкручивать в него саморез:

Обратите внимание! Очень твёрдые металлы и сплавы, например, чугун, рекомендуется крепить не саморезами, а болтами.

Дерево

При работе с деревом тоже есть свои нюансы, связанные с твёрдостью древесины, толщиной изделий и расположением точек крепления.

Никаких проблем не возникает с крупноформатными деталями большой толщины из мягких пород. Их не нужно предварительно засверливать, кернить отверстия. Перед тем как закрутить длинный саморез в дерево шуруповёртом, нужно только подобрать биту, установить метиз по разметке, а затем следовать общей инструкции. При желании сделать это можно и отвёрткой.

Если же вы имеете дело с дубовыми досками или пиломатериалами из других твёрдых пород, их желательно просверлить тонким сверлом, создав принимающее отверстие.

Сверло придётся использовать и при работе с тонкими рейками или креплении близко к торцу, так как вкрутить саморез в дерево, чтобы не треснуло, в этих случаях будет сложно.

Для предотвращения растрескивания деревянные детали лучше просверлить по отметкам Источник prihozhaya.guru

Несколько советов

Осталось заострить внимание ещё на одном моменте: цвете используемых саморезов. Некоторые далёкие от строительства люди считают, что белые или жёлтые метизы – декоративные, они лучше смотрятся, поэтому применяются для видимых креплений. На самом деле цвет им придает специальное антикоррозионное покрытие, которое препятствует ржавлению крепежа, установленного на улице или во влажных помещениях.

Черные саморезы такого покрытия не имеют, поэтому ими рекомендуется крепить только сравнительно лёгкие ненагруженные конструкции в сухих помещениях.

Ещё один частый вопрос: можно ли саморезы по металлу вкручивать в дерево. Ответ – нет. Мелкая резьба не удержит крепёж в рыхлом материале, и со временем или при нагрузке он вывалится из отверстия.

Коротко о главном

Как вкрутить саморез в металл?

Как видим на его конце имеется свёрлышко, которое с успехом просверлит не толстый металл. Правда есть одно но, некоторые саморезы не хотят вкручиваться, видимо сверло не так как нужно заточено, так не стоит терять на них время и лучше сразу заменить на другой (крутил недавно забор и столкнулся с этим явлением). Скорость шуруповёрта лучше уменьшить и крутить на пониженных оборотах, так будет быстрее. Если же металл толстый, то ничего не останется делать, как просверлить отверстие в металле, немного меньшее, чем резьба в саморезе, а уж потом закрутить туда саморез. Особых проблем это вызвать не должно.

Как вкрутить саморез в металл.

Честно говоря мне часто приходится при ремонте собственного автомобиля пользоваться саморезами.

И так как приходится вкручивать саморезы именно в метал, то естественно , или как говорится на практике проверено, что нужны саморезы именно для металла.

И необходимо отметить, что саморезы по металлу и для дерева сильно отличаются. Вот как выглядят эти саморезы в сравнении.

На рисунке четко видно, что саморезы по металлу и по дереву различаются прежде всего именно шагом резьбы.

Конечно в тонкий метал можно и без предварительного сверления вкрутить саморез, но наживить его нужно.

Но конечно в любом случае лучше, а порой просто необходимо просверлить отверстие дрелью чуть меньше диаметра самореза.

Да и при вкручивании саморезов обязательно их надо смазать смазочным материалом.

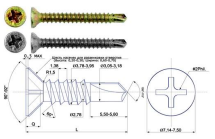

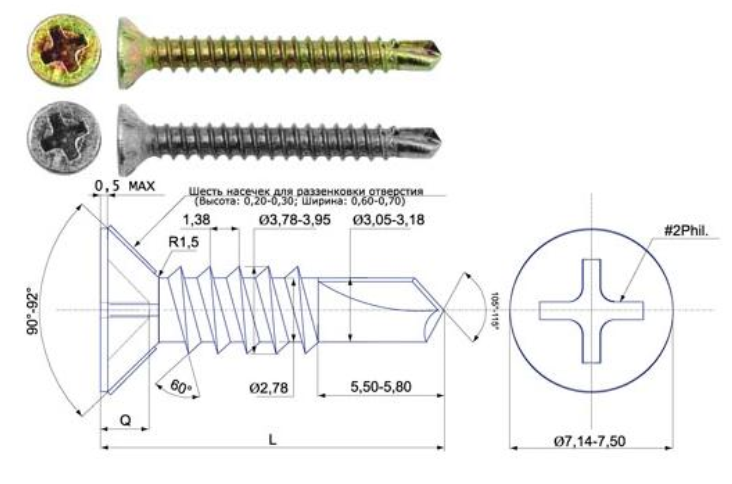

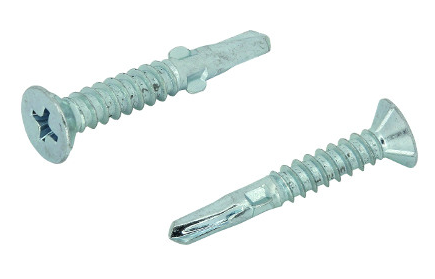

Но в настоящее время появились саморезы на конце которых находится сверло.

И их можно вкрутить шуруповертом с достаточной мощностью ( это около 30 - 40 ньютонов ).

Сейчас на рынке есть специальные саморезы по металлу. Они отличаются от обычных наличием сверла на конце самореза. Сделано это для того чтобы избавить нас от лишней процедуры сверления отверстий под закручиваемый саморез. Такие саморезы можно закручивать в металл толщиной до 5-7 мм, в зависимости от сверла на конце. Ну и качество самореза тоже может быть разным, сверло может оказаться как очень острым так и очень тупым. Закручивать такие саморезы нужно профессиональным шуруповертом с достаточным количеством тяги (25-35 Ньютонов). Китайские дешевые модели зачастую не справляются с этой задачей.

Чтобы вкрутить саморез в металл нам понадобится сделать отверстие в заготовке. Для монтажа понадобится саморез по металлу. Отверстие нужно делать чуть меньше диаметра самореза. Для простоты вкручивания, саморезы или отверстие желательно смазать машинным маслом или другим смазочным материалом.

Первый момент - используйте саморезы именно по металлу, они не просто так придуманы и отличаются от саморезов по другим материалам.

Далее - хоть и они называются "саморезы по металлу", но имеют как минимум два вида:

1 вид - обычные саморезы у которых на конце просто остриё и дальше идёт резьба с мелким шагом. Такие саморезы предназначены для такого металла, как например консервная банка, т.е. примерно до толщины в 0,8 миллиметров. Их нужно вставить в паз биты и сильно нажимая включить вращение шуруповёрта. Или делать тоже самое, но отвёрткой.

2 вид - это саморезы со специальным буром на конце, они называются по разному, в основном - самонарезающие саморезы

Как видим из фото, на конце у такого самореза есть бур, который в прямом смысле этого слова - сверлит металл. Такими саморезами можно просверлить толщину металла до 1,5-2 миллиметров.

Но свыше 2 миллиметров закрутить саморез очень тяжело, поэтому в таких случаях нужно предварительно просверлить отверстие по диаметру используемого самореза минус резьба.

В первую очередь надо чётко определиться с каким металлом предстоит работать (есть мягкий металл к примеру алюминий, есть сталь).

Толщина металла так же не на последнем месте.

Если работаем со сталью, то лучший вариант это предварительно в металле просверлить отверстие.

Что бы сверло по металлу не "гульнуло" на входе, необходимо место захода сверла накернить (после разметки).

Дрель устанавливаем на средние обороты и сверлим с охлаждением сверла (можно водой).

Саморез должен быть уже куплен, то есть мы должны знать диаметр "тела" самореза и отверстие делать чуть меньше.

После того как просверлили отверстие, можно закручивать саморез и даже отвёркой (без шуруповёрта).

Конечно и саморез должен быть по металлу

Что касается алюминия, то я загоняю саморезы и без предварительного сверления отверстия, правда тут нужен шуруповёрт, если его нет, то всё тоже самое (предварительное сверление под отверстие).

Без применения саморезов в ходе ремонта зачастую невозможно обойтись. Чтобы вкрутить крепежное изделие нужно обладать навыками такой работы, поскольку из-за незнания могут ломаться, гнуться такие конструкции в неумелых руках. Саморез для металла имеет небольшой шаг резьбы.

Требуются специальные инструменты, чтобы в металл вкручивать саморезы правильно. Важно сделать прочным сцепление , поскольку весьма твердым является металл. Этим обусловлено , что частый шаг имеет резьба на саморезе для металла. Предварительно нужно просверлить отверстие меньше, чем у самореза диаметр, на твердых металлах( сталь, чугун). Жесть предварительно сверлить не требуется. После разметки важно установить кернер и место захода сверла точно обозначить. А затем саморез профессиональным шуруповертом просто вкручиваем.

Прежде чем вкрутить саморез в металл (и мягкий (алюминий), и твердый (сталь)) следует просверлить отверстие под него. Для мягкого металла отверстие должно быть немного длиннее длины самореза а диаметр чуть-чуть меньше диаметра стержня самореза (без резьбы). Для твердых металлов диаметр отверстия должен быть равным диаметру стержня.

В такие металлы как чугун или толстая сталь саморезы лучше не вкручивать, лучше воспользоваться болтом.

Если "металл" о котором говорится в вопросе, представлен в виде жести, толщиной до 0,5 миллиметра (обычно это профлист, или оцинковка) то вкрутить саморез в него труда не составит.

Если саморез по металлу с острым концом, то можно просто стукнуть по нему, что бы пробив жесть, он смог "ухватиться" первыми витками резьбы за края металла, и пошел дальше сам.

Если саморез засверливающийся, с подобием сверлышка на конце, то жесть он пройдет сам, благодаря сверлению. При вворачивании таких саморезов, со сверлом на конце, сначала начинает работать это сверло, прогрызая путь для резьбовой части. Умеренно надавливаем на саморез при вкручивании, для того что бы происходило сверление.

Саморезы "самозасверливающие" главное удержать в перпендикулярном к поверхности положении, до той поры пока он не просверлит себе отверстие. Вот это как ра и требует некоего навыка и должного инструмента - бита отвертки и шуруповерта, должна быть качественной и удерживать в себе головку самореза без поддерживания его в положении стоя другой рукой, ибо острые края витков резьбы могут травмировать пальцы.

Отступление - кстати, вот именно такие "саморезы со сверлом" и должны бы называться таковыми, а с острым концом, по моему это просто "шурупы" хотя и те и другие зовут одинаково.

Разновидности и размеры различных кровельных саморезов

Сегодня большим спросом для финишной отделки крыши пользуются различного рода цветные покрытия: ондулин, мягкая и металлическая черепица, профнастил. Для их монтажа производители предлагают на выбор специализированный крепеж. Рассмотрим, что собой представляет саморез кровельный: размеры, разновидности. Ознакомимся с преимуществами современных метизов на фоне некогда традиционных шиферных гвоздей.

Общее описание

Кровельные саморезы – группа крепежных элементов, которая предназначена для монтажа листовой, черепичной кровли или дранки. Так как материал эксплуатируется в агрессивных условиях относительно окружающей среды и постоянно подвергается механической нагрузке, для производства изделий применяется углеводородистая сталь высоких марок. Далее заготовки подвергаются процессу оцинкования. Также может быть использована «нержавейка». Из нее продукт лучше справляется с природными явлениями и стоит дороже.

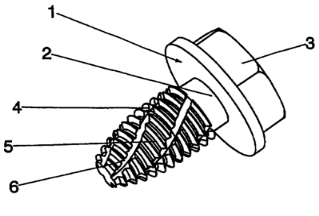

Конструктивно метизы представлены тремя функциональными «частями»:

Это стержень с наружной резьбой, как правило, по всей длине. В зависимости от шага между витками саморезы выбираются для вкручивания в деревянную или в металлическую обрешетку.

Здесь может быть исполнение в двух вариантах: заостренный либо в виде бура. Первый подходит для погружения в мягкие материалы, второй так называемый самонарезающий способен самостоятельно проходить сквозь твердое основание. То есть не нужно подбирать сверло под кровельный саморез.

Наружная часть саморезов выполняет несколько задач. Главная из них – опорная часть для инструмента, с помощью которого осуществляется вкручивание крепежа в тот или иной предмет. Вторая функция второстепенная – «заглушка» для проделанного отверстия, что защищает поврежденный участок от протекания и засорения лунки.

Отличительной чертой кровельных саморезов от прочих метизов является шайба. В комплекте с метизами идут эластичные уплотнители, которые имеют диаметр больший, чем у шляпки. Они должны длительное время сохранять свои качественные характеристики после многократного воздействия перепадов температур и влажности. Основная задача этих элементов – герметизация отверстий, компенсация теплового расширения фиксируемого кровельного настила.

Стандартизация

Производство кровельных саморезов попадает под контроль ГОСТа Р ИСО 10510 от 2013 года («Винты самонарезающие с шайбами в сборке с плоскими шайбами»). Здесь прописаны требования относительно размеров и технических характеристик материалов. Вот несколько выделенных исключений по первому критерию:

- диаметр ножки должен позволять свободно вращаться шайбе, но резьба должна создавать препятствие для ее выпадения;

- промежуток между первым витком и нижней границей головки должен превышать толщину уплотнительной прокладки;

- в сторону к наконечнику диаметр стержня должен быть уменьшен по отношению к основной части с резьбой.

Относительно механических свойств в документе имеется отсылка на требования по ГОСТ Р ИСО 2702 от 2009 года. Здесь речь идет о самонарезающих винтах, которые в процессе изготовления подвергались термообработке. Для кровельных саморезов эта процедура также проводится.

Разновидности изделий

Для классификации метизов рассматриваются три признака. Они все касаются конструктивного исполнения кровельных саморезов. В частности: головка, резьба и наконечник. Рассмотрим детальнее особенности разных типов крепежных элементов.

Природа основания под кровлю

Главным образом рассматриваются два варианта: метизы для работы с металлокаркасом подходят или с деревянной обрешеткой. В упрощенном варианте это кровельные саморезы по металлу или по дереву. Различия между образцами сводятся к трем признакам. Так, для первого типа крепежа характерны:

- между узкими витками резьбы минимальное расстояние;

- сечение стержня в целом имеет большее значение;

- наконечник изготавливается в виде бура, сверло удлиненное, его диаметр практически идентичен диаметру стержня без учета резьбы.

Среди кровельных саморезов по металлу выделяется два вида:

Такие метизы подходят для фиксации стальной тонколистовой кровли к деревянной либо металлической обрешетке. Допустимая толщина металла ограничена 2-мя мм, но при предварительном сверлении посадочного места предел отсутствует. Главное, чтобы отверстие было меньшим по диаметру, чем стержень для обеспечения максимально плотного сцепления основания с крепежом. Головка может быть изготовлена под разный шлиц отвертки или под ключ.

Здесь стержень заканчивается не резьбой, а вертикальными дугообразными лезвиями. Они заменяют сверло для формирования отверстий в плотном основании. То есть такие саморезы вкручиваются в металл без предварительного просверливания посадочного места. Но стоит отметить, что этот бур быстро выходит из строя при работе с заготовками толщиной более 2 мм.

В таблице ниже представлена краткая информация о трех типа сверла на кровельных саморезах по металлу.

| Тип сверла | Природа обрешетки | Предельная толщина металла (в мм) |

| 1 | Дерево | 0,91-2 |

| 2 | Металл | 0,91-5,3 |

| 3 | 0,91-4,17 |

У кровельных саморезов по дереву наконечник изготавливается заостренным либо с коротким сверлом. Второй нужен только для формирования отверстия в тонколистовой кровле (менее 1,2 мм). Шаг резьбы и уклон здесь заметно больший, а витки шире. Если используются метизы длиной свыше 150 мм и сечением более 4 мм, то рекомендуется предварительно сформировать отверстие диаметром немного меньшим, чем у ножки без резьбы. Если этого не сделать, то от силы трения и перегрева стержень может лопнуть.

Еще одна рекомендация касается деревянного основания. Саморезы с мелкой резьбой для работ по металлу недопустимо использовать. Причина в том, что узкие витки будут оказывать давление на большую площадь и за волокна цепляться практически не будут. Здесь даже сила трения как в случае с гвоздями будет меньшей. То есть для вырывания такого крепежа, а значит ухудшения фиксации кровельного полотна, понадобится меньше усилия.

Варианты инструмента для монтажа

Головки кровельного самореза могут отличаться размерами и формой. Первое, что рассматривается – это с помощью какого инструмента можно вкручивать метизы. В советские времена чаще встречались варианты под отвертку с прямым шлицем, сегодня с крестообразным. Первые неудобны в обращении, так как из-за скольжения шлица антикоррозионное покрытие повреждается. А из-за сложности отцентровать положение отвертки саморез, как правило, погружается в основу не под прямым углом. Это нарушение технологии монтажа металлической кровли.

Углубление в форме креста позволяет решить перечисленные проблемы. Для проведения ремонтных и строительных работ сегодня большим спросом пользуются черные саморезы по дереву или металлу. Они изготавливаются с головками, крестообразное углубление в которых подходит под биты с маркировкой PH2. Поэтому кровельный крепеж производится под те же насадки.

Другой вариант головки – шестигранная шляпка с круглым основанием. Такой вариант сводит к минимальной вероятность вкручивания самореза с отклонением от прямого угла. Здесь бита надежно держится за грани головки и риск прокручивания отсутствует. Некоторые производители предлагают на рассмотрение метизы, для работы с которыми можно использовать и крестообразную отвертку, и гаечный ключ чаще на 8, 10, реже на 13 либо 17 мм.

В этом видео мастер делится своим решением, которое позволяет вкручивать кровельные саморезы точно под нужным углом:

Варианты изготовления и обработки

Нержавеющая сталь отличается высокой прочностью, стойкостью к коррозионным процессам, огню и служит длительное время. С целью улучшения технических характеристик в состав могут быть добавлены сера, никель. Такая сталь называется легированной. Улучшения здесь в большей степени отражаются на стойкости саморезов к химическим реагентам и механической нагрузке.

Углеродистая сталь отличается хорошей пластичностью. После процесса оцинкования поверхность крепежных изделий приобретают желтоватый или серый оттенок. Если цвет черный, то это оксидированное или фосфатированное покрытие.

Окрашиванию порошковыми красками подлежат только шайбы с головками. Как, правило, это шляпки с выступом под шестигранный ключ. Цвет производитель подбирает с учетом покупательского спроса на металлочерепицу и профнастил, другие тонированные кровельные материалы. Чаще это следующие варианты:

- RAL 3005 – красное вино;

- RAL 6005 – зеленый мох;

- RAL 8004 – медно-коричневый;

- RAL 8017 – шоколадно-коричневый;

- RAL 8023 – оранжево-коричневый;

- RAL 8023 – терракотовый.

Перед нанесением краски заготовки обрабатываются специальным грунтом. Декоративное покрытие используется с содержанием полимерных связующих. Они отличаются высокой устойчивостью к природным явлениям, длительное время сохраняют цвет.

Физические параметры изделий

Рассматривая размеры кровельных саморезов с резиновой прокладкой мастера обращают внимание на два параметра. Это длина стержня и головки (без выступающей части под шестигранник) и его диаметр с учетом резьбы. Условно они обозначаются как «L» и «dk» соответственно.

В этой таблице представлены общие размеры наиболее востребованных кровельных саморезов (в мм):

В таблице ниже представлены основные размеры кровельных саморезов по дереву и их вес.

| L (в мм) | dk (в мм) | Вес 1000 штук (в кг) |

| 19 | 4,8 | 4,04 |

| 25 | 4,61 | |

| 28 | 5,16 | |

| 35 | 5,7 | |

| 38 | 6,18 | |

| 40 | 6,25 | |

| 50 | 7,81 | |

| 60 | 9,4 | |

| 70 | 10,7 | |

| 90 | 13,76 |

В таблице ниже представлены основные размеры кровельных саморезов по металлу и их вес.

| L (в мм) | dk (в мм) | Вес 1000 штук (в кг) |

| 19 | 4,8 | 4,15 |

| 19 | 5,5 | 5,04 |

| 25 | 5,74 | |

| 32 | 6,43 | |

| 38 | 7,2 | |

| 45 | 8,13 | |

| 50 | 8,53 | |

| 60 | 9,81 | |

| 70 | 10,92 |

В таблицах представлена информация о метизах, которые чаще используются кровельщиками. Единого стандарта для производства метизов по тем или иным физическим параметрам нет, поэтому ассортимент у каждого бренда может отличаться. В целом стоит выделить, что диаметр кровельных саморезов находится в пределах от 4,8 до 6,3 мм, длина ножки – от 16 до 150 мм.

В зависимости от размеров кровельных саморезов по металлу рассматриваются различные варианты их использования:

- до 25 мм – фиксация поликарбоната, профнастила на крыше и ограждениях, соединение металлических листов на местах перехлеста;

- до 51 мм – обшивка листовыми материалами металлического каркаса;

- до 76 мм – установка доборных элементов на конструкции с профнастилом по металлокаркасу;

- свыше 76 мм – устройство кровельного пирога с металлическим каркасом, деревянной контробрешеткой, утеплителем и прочими прослойками.

Метизы по дереву длиной до 38 мм актуальны для установки отлива, формирования кровельного настила из металлочерепицы, профнастила, сайдинга поверх деревянной обрешетки сечением в пределах 30-50 мм. Средний крепеж применяется для работы доборными элементами к кровле и с опорным брусом высотой около 50 мм. Длинные образцы (свыше 60 мм) рассматриваются для установки доборных элементов.

В этом видео рассказывается о правильном выборе кровельных саморезов на примере проекта металлочерепичной крыши:

Преимущества кровельных саморезов перед шиферными гвоздями

Специализированный крепеж для листовой и штучной кровли не так давно ограничивался оцинкованными гвоздями. Шиферные образцы отличались от обычных более широкой шляпкой и наличием шайбы. Для гидроизоляции отверстий в металлическом полотне дополнительно использовались резиновые прокладки.

Сегодня предпочтение отдается кровельным саморезам по ряду причин. Такой крепеж надежнее и дольше держится в заданном положении. Для его производства используется в соответствии с требованиями стандарта высококачественное сырье. Глубину погружения этих метизов проще контролировать, что снижает вероятность повреждения отделочного материала. Кроме прочего не менее важной считается эстетическая сторона в случае с цветным покрытием крыши.

В этом видео проведен детальный обзор крепежных элементов, которые могут понадобиться в разные моменты при монтаже металлочерепицы:

Кровельные саморезы отличаются от обычных наличием уплотнительной шайбы для герметизации отверстия.

Производство метизов контролируется двумя основными стандартами: ГОСТ Р ИСО 10510 от 2013 года и ГОСТ Р ИСО 2702 от 2009 года.

Различаются кровельные саморезы по типу наконечника, шагу и ширине резьбы, варианту исполнения шляпки.

Для производства используется сталь высокого качества: углеродистая, оцинкованная, легированная или нержавеющая.

Большим спросом пользуются кровельные саморезы с шестигранной головкой, которая дополнительно покрыта порошковой краской.

Саморезы и шурупы

ГОСТ 27017-86 определяет шуруп как крепежное изделие в форме стержня с наружной специальной резьбой, резьбовым коническим концом и головкой на другом конце, образующие резьбу в отверстии соединяемого деревянного или пластмассового изделия. Из этого определения становится ясно, что шуруп вворачивается в предварительно подготовленное отверстие и используется для крепления на деревянных или пластмассовых основах. Такие шурупы, изготавливаемые обычно из малоуглеродистых сталей (Ст1, Ст2, Ст3, 10кп), реже из коррозионностойких сталей без покрытия и из латуней, традиционно выпускались и выпускаются отечественной метизной промышленностью и поныне.

Однако уже давно на российском рынке появились крепежные изделия, которые по формальному определению соответствуют термину «шуруп», но имеют существенные отличия:

- принципиально усовершенствованы их основные конструктивные элементы: головки, резьбы на стержне, концы и шлицы;

- использованы высококачественные стали и сплавы с современными защитно-декоративными покрытиями.

В результате существенно расширились функциональные возможности этих изделий:

- стала возможна их установка без предварительного сверления отверстий, что существенно упрощает и ускоряет процесс монтажа закрепляемых изделий;

- расширился круг материалов, в которые можно устанавливать эти изделия: к дереву и пластмассе добавились стали, алюминиевые и медные сплавы, композиционные материалы, бетон, кирпич.

Столь значительные отличия новых изделий от шурупов потребовали появления специального термина. И такие изделия стали называть самонарезающими винтами, короче – саморезами.

Основные конструктивные элементы шурупов или саморезов это:

- головка – часть крепежного изделия, имеющего стержень, служащая для передачи крутящего момента и образования опорной поверхности;

- шлиц – углубление специальной формы в торце головки, служащее для передачи крутящего момента от инструмента;

- стержень с резьбой;

- конец.

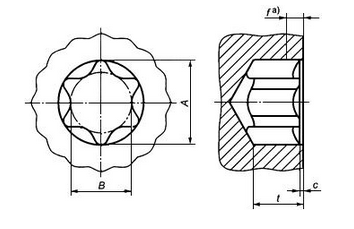

Основные типы головок саморезов и шурупов

Использование того или иного типа головки определяется условиями и особенностями монтажа. Наиболее часто употребляются следующие типы головок:

- цилиндрическая со сферой, с плоской опорной поверхностью, выступающая над плоскостью установки;

- потайная – с конической опорной поверхностью, утапливающаяся в плоскость установки;

- потайная – с конической опорной поверхностью и зенкующими кромками на ней, утапливающаяся в плоскость установки; зенкующие кромки подготавливают углубление под установку изделия «в потай»;

- потайная рожковая – с вогнутой опорной поверхностью, утапливающаяся в плоскость установки; незаменима при креплении гипсокартонных плит, т.к. обеспечивает легкое и надежное заглубление самореза «в потай» без предварительной раззенковки;

- плоская с прессшайбой – с опорной поверхностью, выступающая над плоскостью установки;

Основные типы шлицов саморезов

Существуют следующие типы шлицов саморезов:

- шлицы Phillips: Ph0, Ph1, Ph2, Ph3, Ph4;

- шлицы Pozidrive: Pz0, Pz1, Pz2 Pz3, Pz4;

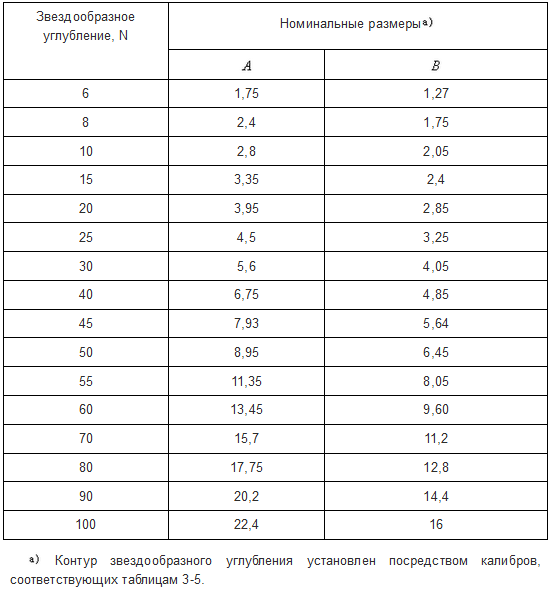

- шлицы TORX: T (или TX) 2, 3, 4, 5, 6, 7, 8, 9, 10, 15, 20, 25, 27, 30, 40, 45, 50, 55, 60, 70, 80, 90, 100.

- диаметр;

- шаг;

- количество заходов.

Основные размеры шлицов саморезов Phillips, Pozidrive, TORX

Каждый из основных типов шлицев также различается и по размерам. При этом для каждого типа шлица образуется стандартизованный и пронумерованный ряд:

Иначе расположенные кромки шлица Pz образуют более устойчивое сцепление c инструментом, которое уменьшает его износ, снижает вероятность «срыва». Это дает возможность приложить большее крутящее усилие к инструменту.

Российская версия шлица TORX по ГОСТ Р ИСО 10664-2007 (размеры указаны в мм)

Для каждого типа шлица и его размера (номера) требуется строго соответствующий инструмент: отвертка или бита. В противном случае возможен быстрый износ или даже разрушение элементов привода.

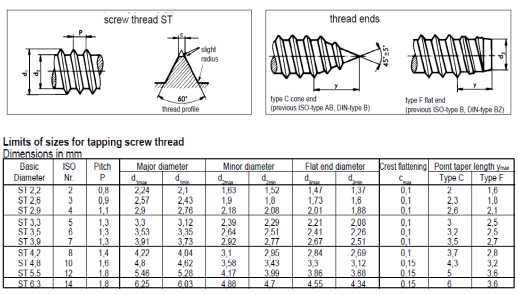

Основные типы резьбы саморезов

В зависимости от того, какие материалы необходимо соединить, выбирают саморез с тем или другим типом резьбы. При этом учитываются следующие традиционные для резьб количественные характеристики:

Но кроме них существенное влияние на самонарезающие свойства изделия оказывает угол при вершине профиля резьбы α. Чем меньше указанный угол, тем легче закручивается изделие, легче формируется резьба в отверстии, выше самонарезающие свойства.

Традиционные шурупы, выпускаемые отечественной промышленностью (ГОСТ 1144 -80, ГОСТ 1145-80), имеют этот угол равным 60º, как у метрической резьбы.

Современные саморезы изготавливаются с углом α=45º и меньше. Особенно эффективны такие острые резьбы при установке изделий в сравнительно мягкие материалы: дерево, ДСП, пластик и т.п

Саморезы же, предназначенные для вворачивания в металл (DIN 7976, 7981…7983), изготавливаются с большими углами (в основном 60º) для повышения прочности нитки резьбы у основания профиля. Кроме того режущая кромка изделия подвергается специальной упрочняющей термообработке, что обеспечивает твердость на ней 450HV.

Саморезы по металлу относятся к высоко стандартизованным изделиям и их резьбы изготавливаются по стандартам ISO 1478, EN 2478, DIN 7970. В чертежно-конструкторской документации перед диаметром их резьбы ставятся буквы ST (SCREW THREADS).

В таблице представлены основные размеры для острого (тип C) и притупленного (тип F) концов.

Для уменьшения времени закручивания в дерево, а также для предотвращения растрескивания древесины используются специальные насечки на резьбе, создающие дополнительные режущие кромки, и собственно волнообразная режущая кромка резьбы.

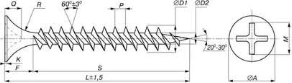

Основные типы концов саморезов

В зависимости от технологии установки, саморез следует выбирать с тем или иным концом. Наиболее распространены шурупы с традиционным острым концом, которые могут отличаться друг от друга величиной угла захода β. Понятно, что с его уменьшением облегчается внедрение стержня в материал, и увеличиваются самонарезающие свойства изделия.

У традиционных шурупов (по ГОСТ 1144-80, ГОСТ 1145-80, ГОСТ 1146-80) этот угол составляет 40 о .

У популярных саморезов по гипсокартону (т.н. «черных») он значительно меньше: 26…280.

У широко распространенных универсальных еще меньше: 20…300.

Для повышения самонарезающих свойств применяются специальные конструкции конца.

Наиболее эффективны в этом плане саморезы с буром (сверлоконечные). Они действуют при установке, как последовательно работающие сверло и саморез. Сперва сверло создает в материале основы отверстие, а затем в него вворачивается саморез. Таким образом, установка происходит как единая операция ввинчивания.

Резьбонарезающий винт имеет конец в виде метчика, которым он нарезает метрическую резьбу в предварительно высверленном отверстии.

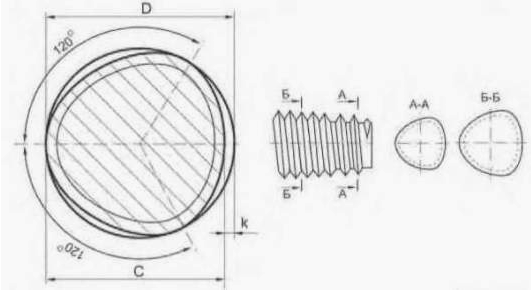

Конец на трехгранном стержне с заходной часть и плавным сбегом резьбы характерен для так называемого резьбовыдавливающего винта. Его вворачивают в гладкое отверстие, в котором он сам раскатывают соответствующую резьбу. Это удобно при установке изделий в условиях односторонне доступом и существенно увеличивает плотность соединения, особенно с металлическим листом.

Конец сверлоконечного шурупа типа Flügel, предназначенного для крепления дерева к металлу, имеет специальные крылышки на переходной части от сверлильного острия к резьбе. Они проделывают отверстие в древесине и срезаются на металлической поверхности. Далее наружная резьба шурупа формирует в металле ответную резьбу.

Размеры саморезов и шурупов

Основными для шурупов и саморезов являются два размера: диаметр и длина.

За номинальный диаметр шурупа или самореза принимается диаметр окружности выступов его резьбы.

В настоящее время шурупы выпускаются следующих диаметров: 1.6, 2.0, 2.2, 2.5, 3.0 (2.9), 3.5, 3.8 (3.9), 4.0, 4.2, 4.5, 4.8, 5.0, 5.5, 6.0, 6.3, 7.0, 7.5, 8.0, 10.0, 12.0 мм.

При этом следует иметь в виду, что саморез того или иного типа вовсе не обязательно выпускается всех возможных диаметров. Наиболее широкий ряд производимых диаметров имеют универсальные саморезы, специализированные саморезы имеют более узкие размерные ряды.

Длина самореза или шурупа измеряется по разному для потайной и выпуклой головки изделия. Для потайной за номинальную длину принимается полная длина изделия, а для выпуклой – расстояние от опорной поверхности головки до конца самореза.

Длины шурупов и саморезов нормализованы и имеют одинаковый размерный ряд: 4.5, 6.5, 7, 10, 11, 12, 13, 14, 16, 18, 19, 20, 22, 25, 29, 30, 32, 35, 36, 38, 40, 41, 45, 50, 51, 55, 57, 60, 64, 66, 70, 76, 80, 89, 90, 100, 102, 120, 140, 160, 180, 200, 230, 250, 280, 300 мм. Для некоторых специализированных изделий могут применяться и другие длины. Естественно, что шурупы одного диаметра выпускаются с ограниченным рядом длин.

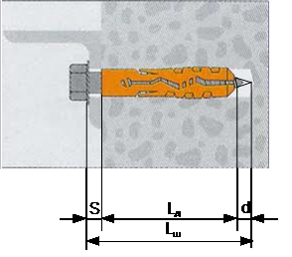

Выбор диаметра и длины шурупа определятся в первую очередь нагрузкой, которую должно выдерживать соединение, а кроме того размерами соединяемых деталей, материалом установки и другими факторами. При определении диаметра шурупа вворачиваемого в пластмассовый распорный дюбель следует ориентироваться на рекомендации производителя, приведенные в каталогах или на упаковке дюбелей. Дело в том, что с одной стороны, чем больше диаметр шурупа – тем прочнее соединение, но, с другой стороны, требуемый для установки крутящий момент при этом возрастает. И тогда могут быть превзойдены возможности инструмента или сорвана головка самореза.

Длина шурупа (Lш) вычисляется как сумма номинальной длины дюбеля,(Lд) толщины прикрепляемой детали (S) и диаметра шурупа (d). Последнее слагаемое обеспечивает выход конца самореза из дюбеля.

Для классических шурупов (с углом на конце 40 0 ) этого достаточно, но для остроконечных саморезов длину требуемого шурупа необходимо увеличить, чтобы весь его наконечник вышел из дюбеля при закручивании.

Читайте также: