Как сделать корпус из металла

Обновлено: 17.05.2024

Понятие самостоятельной сборки электронных устройств в домашних условиях включает в себя не только умение спаять, по имеющейся схеме, электронные компоненты в единое целое и произвести их настройку (регулировку), но и поместить в соответствующий корпус, который будет удовлетворять всем необходимым требованиям эксплуатации данного изделия. В подавляющем большинстве случаев необходимый корпус подбирают из того, что было ранее припасено и что более или менее подходит в данном случае. На втором месте следует покупка корпуса в магазине, торгующем радиотехническими товарами, где выбирается что-нибудь опять же более или менее подходящее. А вот корпус, специально изготовленный для конкретного самодельного устройства большая редкость. Как правило, это корпус из металла, а если точнее то из тонколистовой стали толщиной от 0,5 до 1 мм, редко до 1,5 мм. Бытует мнение, что такой корпус заказывается у специалиста, а то и вообще где-то на металлообрабатывающем заводе, изготовление качественного металлического корпуса дома невозможно в виду отсутствия необходимого оборудования. Да действительно поместить производственное оборудование в квартире невозможно, а вот место для приспособлений, которые помогут выполнить гибочные операции, всегда найдётся. Размер этих приспособлений прямо пропорционален размеру изготавливаемого корпуса и толщине используемого металла.

Приспособа для гибки металла

Приспособление состоит из двух частей:

- а) удерживающего лист, далее «держатель»

- б) гнущего лист, далее «гиб»

В комплекте подразумевается наличие одного держателя и нескольких гибов, причем, чем больше в комплекте гибов тем более широкий ассортимент гибочных работ ему «по плечу».

Держатель в свою очередь также состоит из двух частей: «опоры» и «прижима». В качестве опоры может быть использован как деревянный элемент, например доска, так и металлически, например уголок. Использование доски придаёт держателю устойчивость, использование уголка даёт возможность быть закреплённым в слесарных тисах. В качестве прижима всегда лучшим вариантом будет использование металлического уголка. Между собой они соединяются при помощи пары крупных болтов с гайками, которые также выполняют функцию механизма зажатия в прижиме изгибаемого тонколистового металлического листа.

Гиб состоит из двух совершенно одинаковых металлических уголков с отверстиями по краям, через которые они скрепляются также болтами с гайками производящими и зажим гиба на изгибаемом тонколистовом металлическом листе. Посередине одного из уголков имеется отверстие для установки длинного болта крепящегося при помощи гайки. На него одевается в качестве рукоятки толстостенная трубка подбираемой опытным путём длины.

Изготовление гиба несколько более сложная операция, чем изготовление прижима. Выбранные уголки должны быть одинаковы по профилю, по длине и отверстия на них необходимо сверлить на обоих в скреплённом состоянии за один проход сверла. Для этого они зажимаются например в струбцины, причём так чтобы все их внешние габариты были совмещены друг с другом. При несоблюдении этого условия будет невозможно произвести правильный изгиб заготовки (например строго перпендикулярный сторонам изгибаемого листа).

На фото заготовка из тонколистового металлического листа (0,75 мм) зажата в держатель, опора которого из металлического уголка и находится зажатой в слесарные тисы. Между держателем и гибом устанавливается зазор на толщину полотна ножовки по металлу, через который в преддверии операции изгиба режущей частью этого самого полотна вручную производится поверхностный надпил – прочерк на глубину нескольких микрон места предстоящего изгиба на металлической заготовке. После этого производится операция гибки путём поворота трубчатой рукояти в вверх (в вертикальное положение), в результате получаем изгиб заготовки под углом 90 градусов.

Металл после сгибания

Профили угла изгиба с радиусом 10 мм (левый на фото) и фигурный (правый на фото), он выполняется постукиванием молотка по гибу уже после того как заготовка была изогнута). Заготовка в держателе всегда сжимается болтами «до отказа», а вот в гибе по-разному. От степени сжатия заготовки в гибе будет зависеть радиус изгиба. Чем сильней сжатие, тем радиус меньше. Если сделать, в месте изгиба, пропил на треть толщины металла, то при правильно зажатой заготовке, угол изгиба будет практически прямой (90 градусов).

Примеры самодельных металлических корпусов

А это образцы творчества. Верхний снимок коллажа это, по сути, пробные экземпляры – «руку набивал», а вот нижние снимки это корпуса готовых изделий (были и ещё, но, увы, делал на заказ и за суетой не сфотографировал).

Эскиз приспособления для гибки

Эскиз приспособления для заинтересовавшихся. Размеры узлов данного варианта соответствуют необходимому запасу прочности для работы с тонколистовым железом толщиной до 1,1 мм. Какой-либо сложности применение этого приспособления не представляет. А если не поленится и изготовить десяток гибов различной длины, то можно делать корпуса самого различного размера и сложности. А про метод производства корпусов из пластика читайте по ссылке. Автор проекта – Babay iz Barnaula.

Как разработать корпус из металла

Многие пользователи Protocase являются настоящими специалистами в своей области, но не всегда обладают знаниями в сфере дизайна или производства изделий из металлов. Но разработка оптимального дизайна для корпуса, который будет отражать вашу задумку и требования, — задача серьезная. Поэтому последнее десятилетие мы создавали информационный ресурс, содержащий наши знания о листовом металле и основах дизайна корпусов из него. Мы надеемся, что они помогут вам начать работу и сэкономить время, избежав многократных переделок в дальнейшем.

Эта статья освещает пять ключевых элементов разработки: подбор металла, гибка металла, самозажимной крепёж, сварка и отделка.

Выбор металла

При разработке корпуса в первую очередь необходимо подобрать тип материала и его толщину. Среди основных материалов, использующихся для корпусов РЭА, — алюминий, нержавеющая сталь, углеродистая сталь (оцинкованная и холодного проката) и медь. Ниже приведено описание характеристик каждого из этих металлов.

Алюминий

— легковесный коррозионностойкий металл, отлично подходящий для корпусов и изделий из листового металла. Может быть обработан порошковым покрытием или оставлен без покрытия, с шлифовкой или без неё. При необходимости электрического контакта алюминий хроматируют. Также алюминий можно анодировать — этот процесс создаст твердое и прочное оксидное покрытие.

В ряде случаев алюминий может иметь коэффициент жёсткости ниже, чем сталь; вероятно, может потребоваться большая толщина корпуса для особых случаев.

Наиболее распространенные сплавы:

1. Алюминий 5052 — идеально подходит для корпусов и деталей из листового металла, поскольку может изгибаться на малый радиус без образования изломов. Он прост в сварке и обработке.

2. Алюминий 6061 — легко обрабатывается, но более склонен к образованию изломов при сгибании на малый радиус.

Сталь холодного проката

— как и алюминий, широко применяется при изготовлении корпусов. Отличается хорошей комбинацией цены и прочности, а также долговечностью при условии применения порошкового покрытия и использования изделия в помещении. Однако сама по себе такая сталь не обладает стойкостью к коррозии; если это свойство важно, необходимо использовать алюминий, нержавеющую или оцинкованную сталь.

Нержавеющая сталь

— обладает прочностью и жёсткостью стали холодного проката, но при этом устойчива к образованию коррозии благодаря содержанию хрома и никеля. Поставляется с порошковым покрытием, непокрашенной или отшлифованной, что придаёт ей зачищенный вид.

Оцинкованная сталь

— низкоуглеродистая сталь с защитным покрытием из цинка, полученным при помощи гальванизации (предотвращающей отшелушивание). Такое покрытие препятствует образованию коррозии при использовании изделия во влажных помещениях. Хотя устойчивость к коррозии при этом не столь высока, как у алюминия и нержавеющей стали.

— мягкий, гибкий и ковкий металл с высокой степенью тепло- и электропроводности. Как правило, используется при создании шин, но может применяться и для изготовления корпусов. Работая с этим металлом, затягивайте крепления с осторожностью, поскольку мягкая медь деформируется при чрезмерном усилии. Оптимальным выходом будет использование самозажимных крепежей.

Заказные отверстия

Металлические корпуса часто имеют вырезы разнообразных форм и размеров. Как правило, это отверстия для разъёмов, дисплеев, переключателей и т.п. Также это могут быть вырезы нестандартной формы и назначения, включая логотипы, бренды или названия изделий, а также нестандартные вентиляционные отверстия, комбинирующие эстетическую форму и функциональность.

Гибка металла и радиус изгиба

Корпуса и изделия из листового металла гнутся листоштамповочным прессом или гибочной машиной. Как правило, металл не может быть согнут под идеальным прямым углом и чаще всего имеется небольшой радиус, как видно на рисунке ниже.

Использование различных инструментов и методик позволяет добиться разного угла изгиба. Проектируя корпус, вы контролируете этот параметр заданием радиуса изгиба — это радиус внутренней поверхности изгиба (внешний радиус — это сумма внутреннего радиуса и толщины металла).

Ключевые факторы подбора угла изгиба:

Функциональные соображения: вам неизвестен размер плоской части для зажимов, компонентов или вырезов до момента чёткого подбора радиуса изгиба.

Эстетические соображения: к примеру, дизайн в ретростиле зачастую подразумевает больший радиус для более округлого внешнего вида.

Учитывайте эти соображения при выборе радиуса изгиба.

Необходимо уделить особое внимание пересечению двух линий изгиба (т.е. углу) корпуса. В частности, необходимо удалить избыток материала для предотвращения создания препятствий между углами; это называется «высвобождением угла» («срезанием угла» в CAD-системах).

Как правило, вырезы должны находиться на определенном минимальном расстоянии от углов изгиба во избежание развальцовки или растяжения отверстия. Это расстояние определяется типом материала, его толщиной и инструментом, используемым для изгиба, а также значением радиуса. Какое бы минимальное значение изгиба вы ни подобрали, убедитесь в том, что отверстия находятся минимум на таком же расстоянии от места изгиба. Например, при использовании нержавеющей стали 14 калибра и стремлении к минимальному изгибу в .275" вырезы должны находится не ближе, чем .275", к месту изгиба.

При необходимости размещения отверстия близко к месту изгиба детали нужно обсуждать с производством. Существует возможность вырубки выреза в области изгиба, что позволит сохранить требуемую форму отверстия:

Самозажимной крепёж

Самозажимным крепежом называются резьбовые гайки, штифты и другие подобные изделия, запрессованные в листовой металл для создания монолитных точек крепления. Гайки могут подходить для винтов (более надёжное решение, чем нарезание резьбы метчиком непосредственно в металле), стоек для монтажа на них печатных плат и штифтов для крепления разъёмов. Самозажимные крепежные элементы, обозначенные аббревиатурой PEM (стойки производства Pennsylvania Engineering and Manufacturing) крайне удобны и помогают решать множество задач по креплению компонентов.

Ниже приведён ещё пример использования самозажимного крепежа:

Сварка

Сварку применяют для решения различных комплексных задач, например, при создании сложных деталей (сварка разных частей в единое изделие), герметизации соединений или усилении корпуса.

Точечная сварка

— быстрый, эффективный и недорогой метод постоянного соединения двух деталей из листового металла в одной или более точках. В отличие от применения резьбовых соединений, точечная сварка оставляет небольшой след. Существуют некоторые ограничения в применении этого способа сварки, связанные с геометрией сварочного оборудования (см. рисунок ниже). Точечная сварка применима ко всем видам холоднопрокатной, нержавеющей и оцинкованной стали.

Максимальная толщина сварного шва: 15″ (375мм)

Максимальная высота: 5″ (125мм)

Шовная сварка

— подходит для постоянного соединения двух и более деталей из листового металла с эффектом бесшовности. Мы используем метод холодной передачи металла (Cold Metal Transfer — CMT), похожий, на первый взгляд, на дуговую сварку плавящимся электродом в среде инертного газа (MIG). Тем не менее, при MIG-сварке присадочный металл передаётся напылением при крайне высокой температуре. При CMT-сварке сварочная проволока нагревается для расплавления кончика, и передача происходит при физическом контакте. При использовании CMT-сварки тепловыделение составляет всего 1/10 от тепловыделения MIG-сварки, что предотвращает искажение металла, даже для тонких изделий. Чаще всего избыток металла впоследствии удаляется шлифовкой. Получившиеся в итоге места соединений осуществляют защиту от внешних погодных факторов и снижают электромагнитные помехи, а также придают изделию бесшовный вид.

Сварка прихваточным швом

— осуществляется аналогично шовной сварке, но по отдельным частям изделия:

Отделка

Порошковое напыление

При порошковом напылении краска ложится дополнительным слоем на корпус. Габариты на чертежах обозначают только размеры металла, без покрытия. Рекомендуется прибавить дополнительные 1-2 миллиметра с каждой стороны для вырезов (например, если в вырезанное отверстие вставляется деталь с габаритами 25 мм, размер отверстия должен составить от 25 до 26 мм). В противном случае отверстия могут оказаться слишком маленькими, и деталь в них не поместится.

Цифровая печать и шелкография

добавляют вашему дизайну впечатление профессионального продукта. Обе этих техники позволяют нанести чёткие обозначения для разъёмов, входов, переключателей и прочего. Цифровая печать также превосходно справляется с нанесением изображений, например, логотипа компании.

Цифровая печать и шелкография наносятся на плоские панели, детали и собранные корпуса.

Несмотря на то, что цифровая печать является де-факто стандартом для многих дизайнеров, обе техники имеют свои преимущества, которые стоит учесть при выборе наиболее подходящего для Вас способа.

Химическое конверсионное покрытие

— зачастую называется химической пленкой или хроматированием. При хроматировании на поверхности металла создается коррозионностойкое и прочное покрытие (подобное нержавеющей стали) со стабильной электропроводностью.

Анодирование

— электрохимический процесс, применяемый для подготовки поверхности неферритных материалов, в основном, алюминия, для снижения образования коррозии и повышения прочности. Анодированная поверхность становится частью алюминия — таким образом, она не отдирается, не скалывается и не шелушится. При нормальных условиях эксплуатации она не изнашивается.

Покрытие оловом

— применяется для нанесения слоя чистого олова на медную поверхность. Оловянное покрытие применяется для усиления стойкости к коррозии, лучшей электропроводности и пайки.

Чистое металлическое покрытие

— предлагается в трёх базовых вариантах для алюминия и нержавеющей стали:

Отсутствие покрытия – деталь шлифуется без нанесения дополнительного покрытия, поэтому на поверхности могут быть видны небольшие царапины или отметины. Такие детали экономичны, но неприменимы для видимых частей изделия.

Зернение – деталь шлифуется и карцуется щёткой.

Галтовка – сглаживает поверхность с помощью абразивного материала (визуально напоминает заиндевевшее стекло).

Допуски

Важной частью разработки корпуса является учёт производственных допусков. Источниками ошибки являются погрешность позиционирования и колебания при резке отверстий, отклонения, связанные со структурой металла и неидеальным моделированием растяжений, возникающих при сгибании. Также важно помнить о том, что габариты предоставляются для чистого металла без учёта покрытия — при порошковом покрытии сверху добавляются от 0.07 до 0.1 мм.

Готовый продукт

Как не промахнуться с бюджетом на серийное производство корпусов: 20 примеров из практики бюро по инженерному дизайну

Публикация всего двух статей о том, как самостоятельно оценить стоимость производства корпуса для прибора (первая и вторая) подняла просто волну запросов из серии «А вот сколько будет стоить наш корпус при тираже 5-100-1000- ∞ штук?»

Как выясняется в ходе общения, большинство запрашивающих ошибается в оценке затрат на производство на порядок. Не шучу.

Однако написать простую инструкцию (или ещё проще — сделать калькулятор) по оценке этих затрат я не смог: для этого придётся учесть слишком много параметров. Поэтому просто покажу на примерах тираж и цену. Да, вы не сможете точно оценить свой проект, но уже будет ясно, сколько вам потребуется денег — 100 000 рублей, миллион или больше.

А если вы напишете в комментариях, что конкретно вас интересует, постараюсь ответить с примерами: их есть у меня (с) огромное количество — от корпусов миниатюрных устройств до корпусов станков размером с дом.

I. Производство пластиковых деталей

Cтоимость производства мелких, небольших и крупных деталей

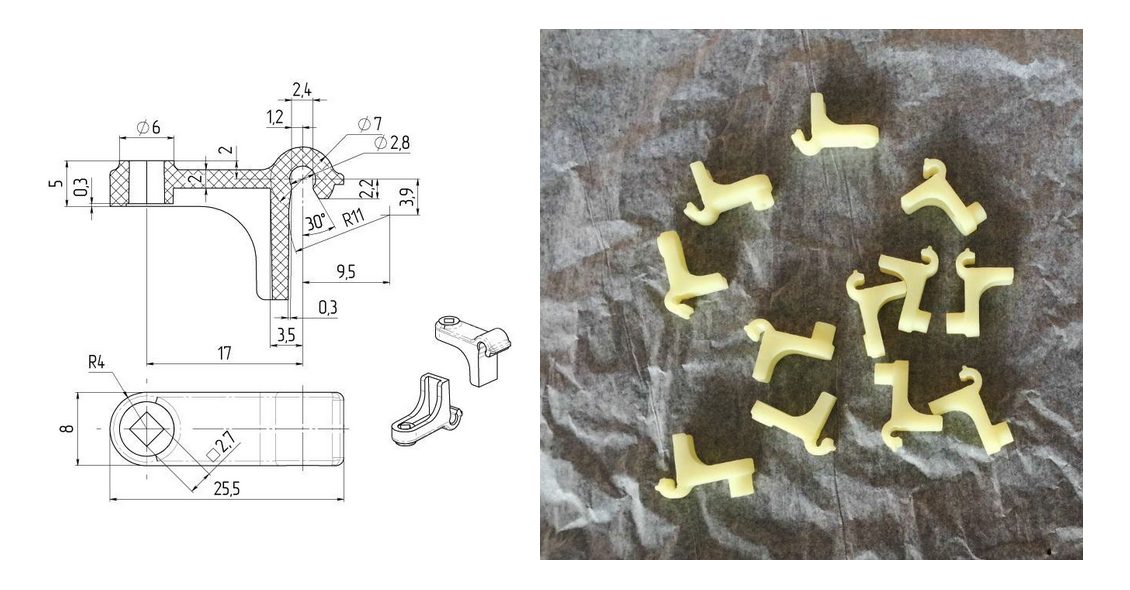

Деталь размерами 25х20 мм

Одна крепёжная деталь из ABS-пластика.

Стоимость прототипа — $60.

Стоимость форм — $1.500 (восьмиместная форма).

Ресурс форм — 300 тыс. циклов.

Стоимость одной детали — $0.08 при тираже 8 000 штук.

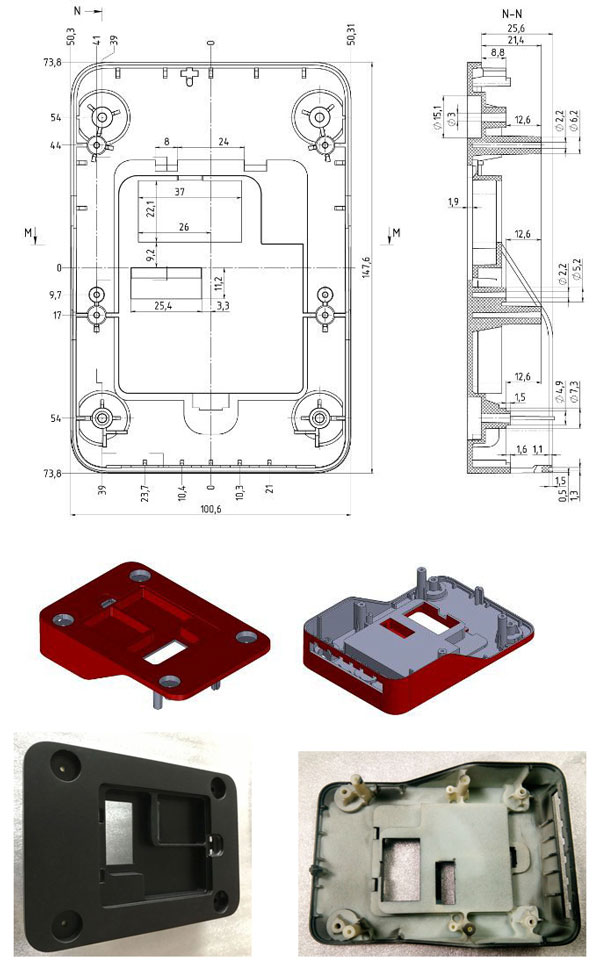

Деталь размерами 150х100 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $4.300.

Ресурс форм — 200 тыс. циклов

Стоимость одной детали — $0.5 при тираже 1 000 штук.

Деталь размерами 170х170 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $230.

Стоимость пресс-формы — 5.000$

Ресурс пресс-формы — 200 тыс. циклов.

Стоимость одной детали — $1.1 при тираже 10 000 штук.

Деталь размерами 530х120 мм

Материал — ABS-пластик.

Стоимость прототипа — $350.

Стоимость пресс-формы — $12.000.

Ресурс пресс-формы — 300 тыс. циклов.

Стоимость одной детали — $1.4 при тираже 10 000 штук.

II. Производство пластиковых корпусов

Cтоимость производства мелких, настольных, настенных, высоких и крупных корпусов

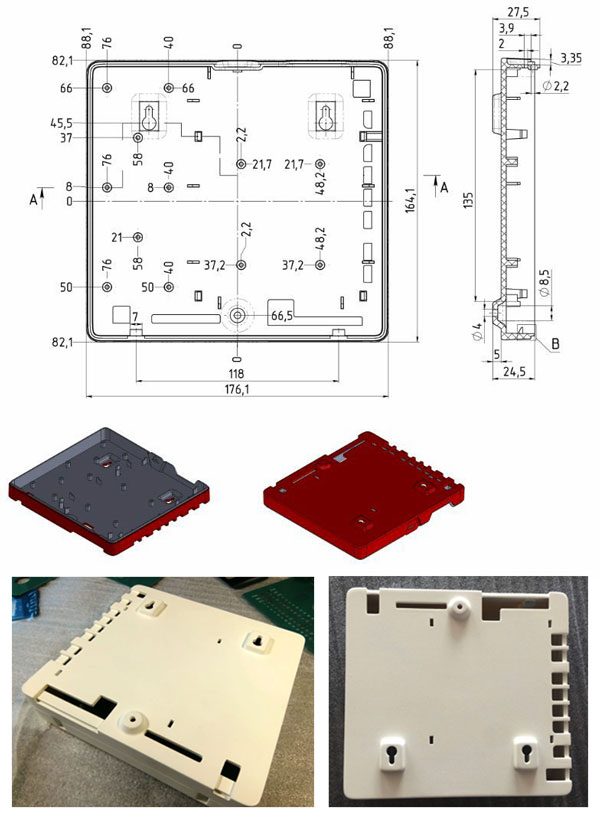

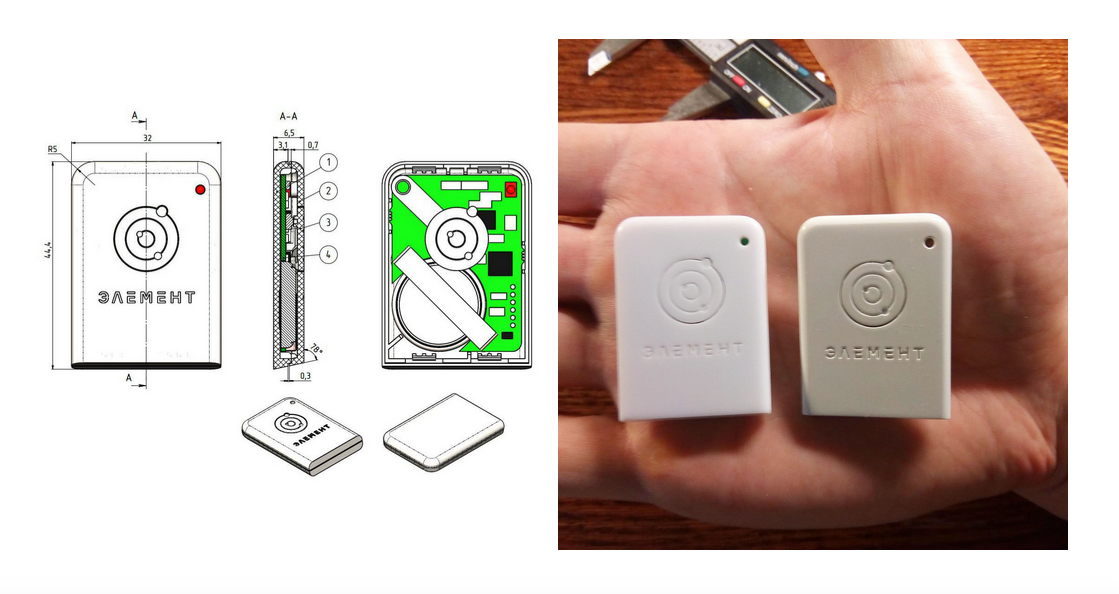

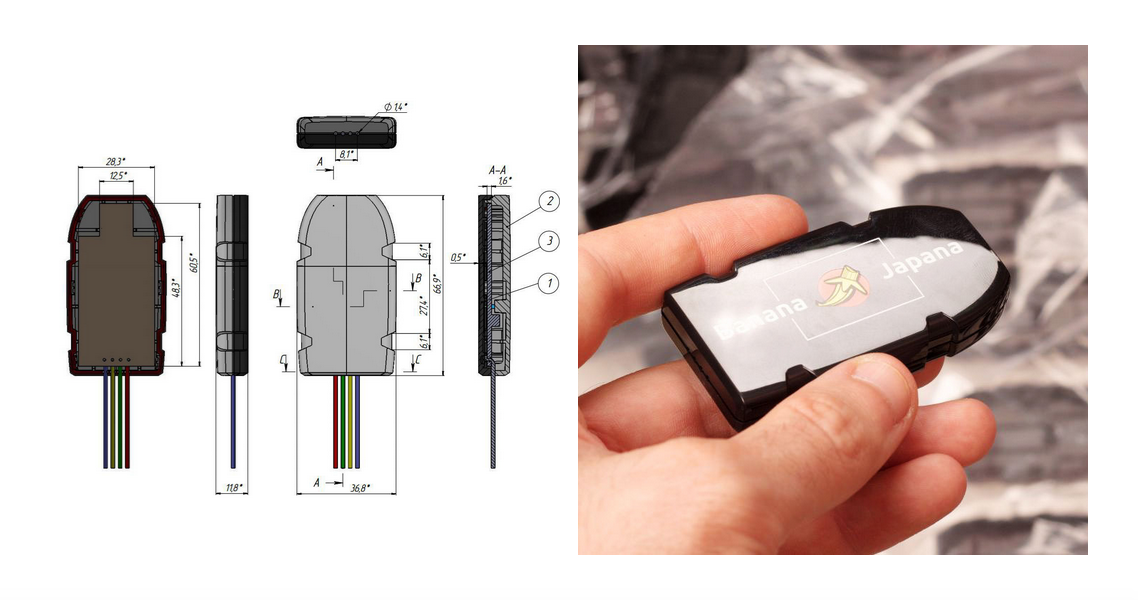

Корпус размерами 44х32 мм

Две корпусные детали и одна кнопка из ABS-пластика.

Стоимость прототипа — $150.

Стоимость пресс-формы — $2.500 (одна форма на три места).

Ресурс пресс-формы — 50 тыс. циклов

Стоимость комплекта деталей — $0.5 при тираже 5 000 штук.

Корпус размерами 60х30 мм

Две корпусные детали из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $5.000 (одна форма на два места).

Ресурс пресс-форм — 50 тыс. циклов

Стоимость комплекта деталей — $0.8 при тираже 1 000 штук.

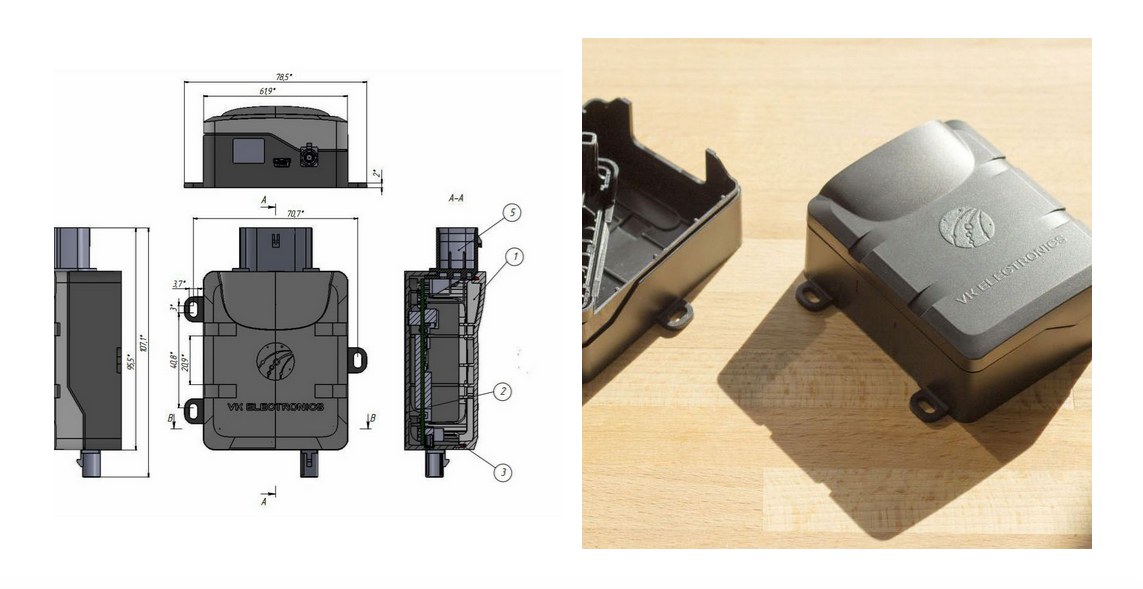

Герметичный (IP-66) корпус размерами 80х60х30 мм

Две корпусные детали из ABS-пластика и один резиновый уплотнитель.

Стоимость прототипа — $280.

Стоимость пресс-форм — $5.500 корпус (двухместная форма) и $1.500 — уплотнитель.

Ресурс пресс-форм — 50 тыс. циклов.

Стоимость комплекта деталей — $1.3 при тираже 1 000 штук.

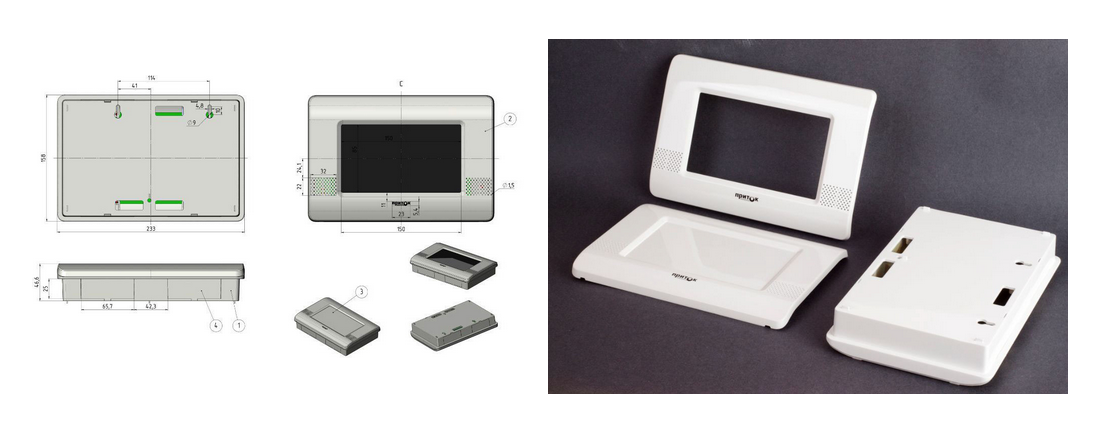

Корпус размерами 230х160х45 мм

Две корпусные детали из ABS-пластика, три крепёжные детали из ABS-пластика.

Стоимость прототипа — $750.

Стоимость пресс-форм — $12.000 ($5.000 задняя крышка, $4.000 передняя крышка на два места, $3.000 крышки и шарниры на три места).

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $3 при тираже 5 000 штук.

Корпус размерами 300х200х65 мм

Две корпусные детали из ABS-пластика, одна крышка, одна рамка и один комплект кнопок из ABS-пластика.

Стоимость прототипа — $1.200.

Стоимость пресс-форм — $14.000 ($7.000 основание, $4.500 верхняя крышка, $2.500 крышка и кнопки).

Ресурс форм — 500 циклов.

Стоимость комплекта деталей — $6 при тираже 500 штук.

Корпус размерами 470х190х250 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $2.500.

Стоимость пресс-формы — $32.000.

Ресурс пресс-формы — 50 тыс. циклов.

Стоимость детали — $8.2 при тираже 1 000 штук.

Корпус размерами 800х800х380 мм

Две корпусные детали из ABS-пластика, комплект лопастей, рамка, фиксаторы

из ABS-пластика.

Стоимость прототипа — $5.000.

Стоимость пресс-форм — $150.000.

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $20 при тираже 10 000 штук.

III. Производство корпусов из листового металла

Cтоимость производства металлических корпусов методами резки и гибки — от небольших приборов до промышленных станков.

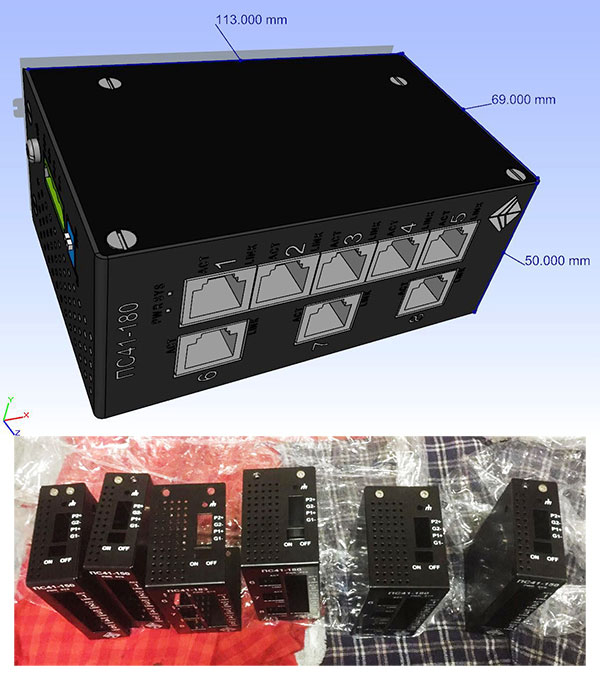

Корпус размерами 110х70х50 мм

Две металлические детали.

Стоимость прототипа — 20 000 руб.

Стоимость комплекта деталей — 500 руб. при тираже 1 000 штук.

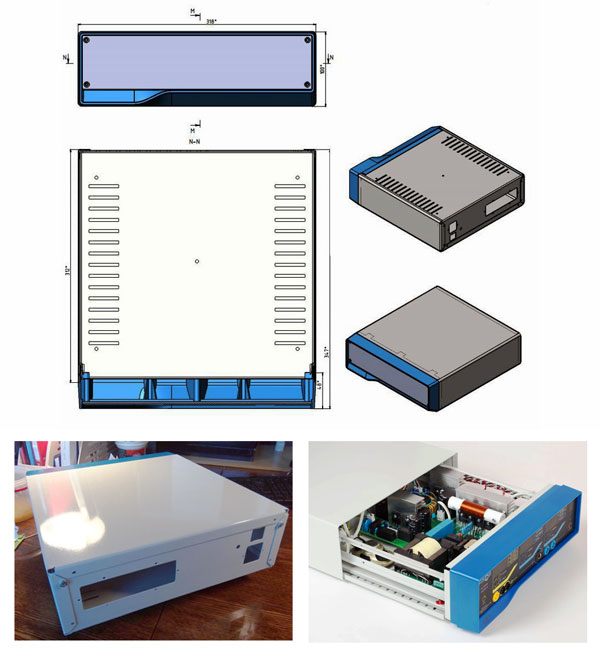

Корпус размерами 350х350х100 мм

Одна деталь — пластик, три детали — металл.

Стоимость прототипа (металл) — 20 000 руб.

Стоимость корпуса — 2 500 руб. при тираже 1.000 штук.

Стоимость прототипа (пластик) — 3 000 руб.

Стоимость пластиковой панели — 900 руб. при тираже 1 000 штук.

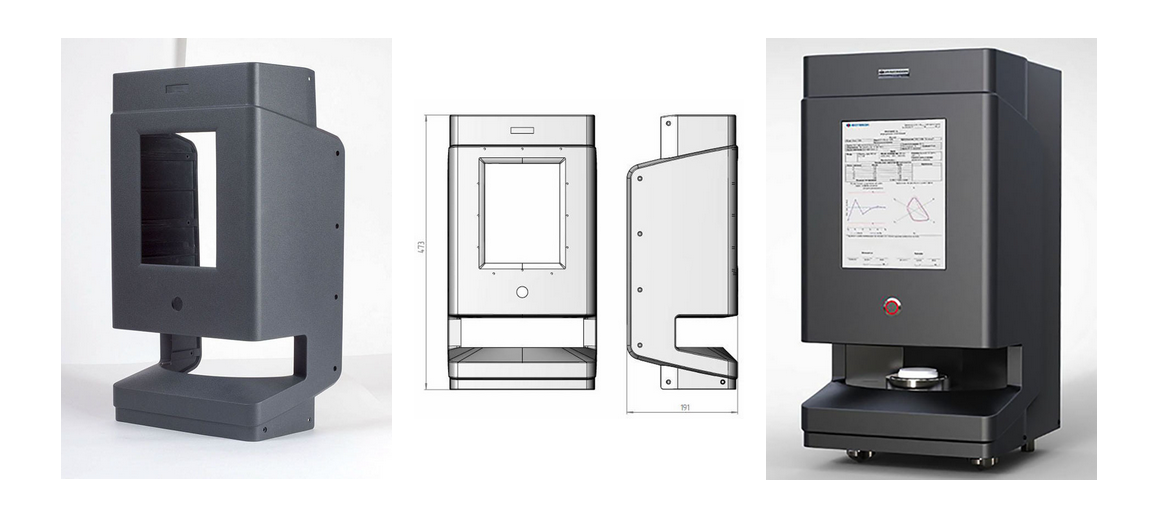

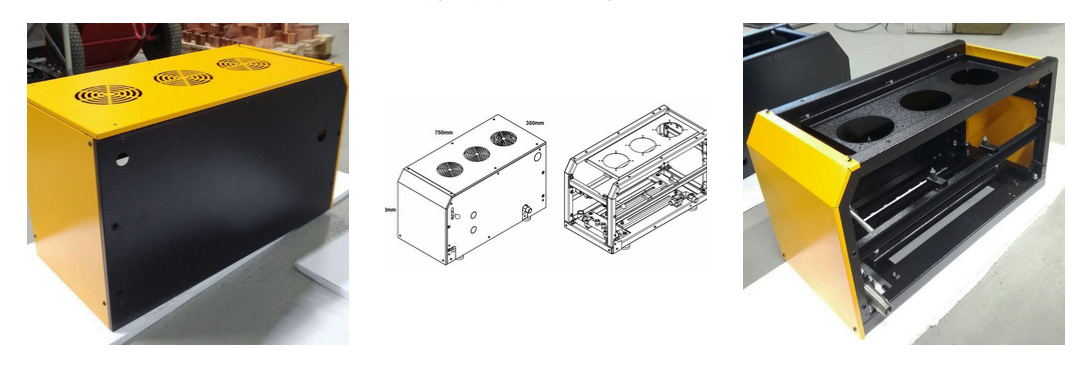

Корпус размерами 750х450х350 мм

Стоимость прототипа (металл) — 200 000 руб.

Стоимость единицы — 35 000 руб. при тираже 1 000 штук.

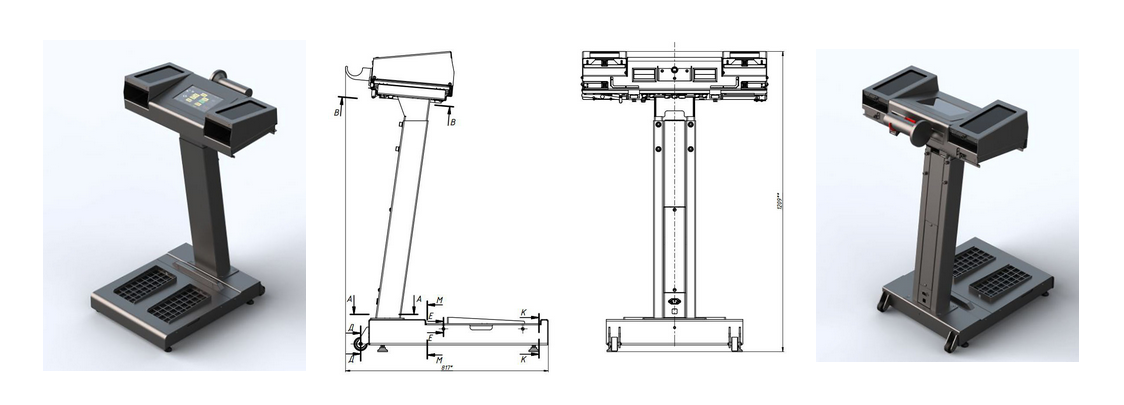

Корпус размерами 1300х800х700 мм

Стоимость прототипа (металл) — 300 000 руб.

Стоимость корпуса — 68 000 руб. при тираже 50 штук.

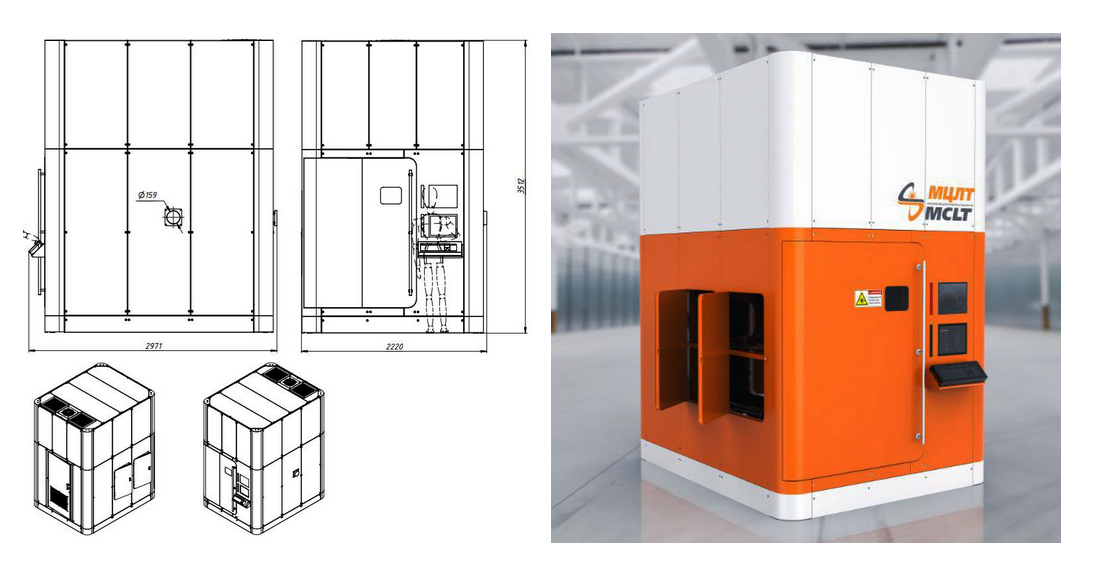

Корпус размерами 3500х3000х2200 мм

Стоимость прототипа (металл) — 1 300 000 руб.

Стоимость корпуса — 800 000 руб. при тираже 10 штук.

IV. Производство металлических корпусов по технологии литья под давлением

Cтоимость производства корпусов небольших приборов и устройств среднего размера

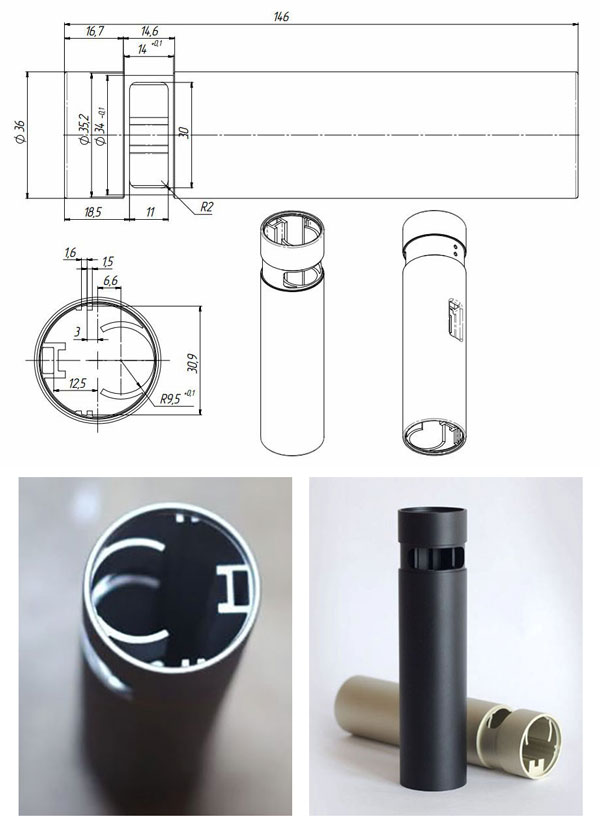

Корпус размерами 150х35 мм

Технологии: литьё алюминия под давлением, экструзия алюминия + дофрезеровка + анодирование.

Стоимость прототипа (металл) — $650.

Стоимость фильеры — $7.500.

Стоимость корпуса — $1.8 при тираже 10 000 штук.

Корпус размерами 90х80х29 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $700.

Стоимость пресс-формы (два места) — $9.000.

Ресурс форм — 30 тыс. циклов.

Стоимость корпуса — $3.2 при тираже 10 000 штук.

Корпус размерами 360х200х80 мм

Технологии: экструзия алюминия + дофрезеровка, гибка и резка металла + анодирование.

Стоимость прототипа (корпус полностью) — $800.

Стоимость фильеры — $3.000.

Стоимость корпуса — $110 при тираже 500 штук.

Корпус размерами 470х135х125 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $2.000.

Стоимость пресс-формы (два места) — $42.000.

Ресурс форм — 150 тыс. циклов.

Стоимость корпуса — $93 при тираже 1 000 штук

Повторю, потому что это важно: простое сравнение (“О, у меня почти такой же корпус, значит, и стоить будет столько же!”) не годится: есть куча параметров, которые могут существенно повлиять на цену. Это и наличие в пресс-форме знаков, и уклоны, и незачищаемые сварные швы и т.д. Но примерно оценить можно. :)

КАК СДЕЛАТЬ КОРПУС ИЗ ПЛАСТМАССЫ

По поводу корпусов для самодельных электронных устройств, написано уже не мало, но как говорится – «а воз и ныне там». Правда появились в продаже в радиотехнических магазинах пластмассовые корпуса для этих целей, и размеры есть разные, но на этом плюсы кончаются. Цвет видел только один – тёмный (чёрный, тёмно-серый, светло серый). А хотелось бы выбирать, как минимум, из всех цветов радуги. Да и внутреннее конструкционное устройство более чем не радует. Да при той цене, что предлагают заплатить за эти копеечной себестоимости изделия, они должны вдобавок ко всему быть индивидуально завёрнуты в позолоченную бумагу. А им есть практически прямая альтернатива в виде пластиковых вентиляционных коробов.

Видел двух типоразмеров: 110 х 55 х 800 мм с толщиной стенки от 0,5 до 3 мм по цене от 85 рублей, и 120 х 60 х 800 мм с толщиной стенки от 0,5 до 2,5 мм по цене от 89 рублей. А есть ещё 204 х 60 х 800 мм. Тут главное не лениться пилить – «и будет счастье».

Отпилил нужный размер (лучше чуть побольше).

Идеально прямого реза не вышло, а надо, значит заготовку на ровную поверхность и при помощи треугольника делается разметка будущего идеального среза.

Не спеша пропиливаем сначала углы

потом боковые стороны (так легче достигнуть желаемого), и наконец срез готов, он не плох, но не идеал

ставим на наждачный круг большого размера (если он крупнозернистый – всё закончится быстро, если мелкозернистый – будет ну очень красивая кромка) и притираем.

Рисуем на компьютере и распечатываем в реальном масштабе изображение будущих лицевой и задней панели.

Клеим картинку на подходящий кусок пластика, металла и т. д. (кому, что больше нравится и у кого, что есть в наличии) и ждём, когда хорошенько приклеится и высохнет.

Получаем вот такую заготовку

к которой делаем и клеим надёжным клеем вот такие боковины, необходимые в дальнейшем для надёжного крепления (на винты, саморезы) панели к корпусу.

Собираем заготовки в одно целое и получаем корпус, не хуже магазинного, но в 10 раз прочнее и дешевле, и который будет иметь пространственную ориентацию (горизонтальную или вертикальную) такую, какую захотим.

Корпус для электронного устройства: как его разработать и произвести в Китае

Так выглядит холодное литье в силиконовой пресс-форме (сама пресс-форма — на фото справа). Оснастка из силикона дешевле металлической, но годится только для пары десятков циклов, потом форму можно выбросить

Каждый инженер и технолог знает, что проект никогда не идет по плану на 100%. Даже если предусмотреть возможные риски, всё равно в какой-то момент приходится действовать по реальным обстоятельствам, а не по плану. Особенно если вы что-то делаете в первый раз, работая с подрядчиком из другой культурной среды, который удален на тысячи километров.

С опытом внеплановых ситуаций становится значительно меньше.

За семь лет на Хабре мы рассказали про все этапы создания новых устройств для рынка электроники: от идеи до запуска серийного производства. В этот раз сфокусируемся на разработке и производстве корпусов в Китае, отмечая подводные камни, которые могут вас подстерегать на пути к новому продукту.

1. Разработка дизайна корпуса

Промдизайнеры и конструкторы считают, что дизайн корпуса — это главный компонент нового устройства, потому что именно из-за него гаджеты и покупают. Увидел-захотел-купил-пользуюсь. Конечно, инженеры и программисты, которые работают над функциональностью продукта, могли бы с этим поспорить. :-)

В процессе разработки дизайна и конструкции корпуса учитывают сразу множество ограничений:

- пожелания заказчика;

- назначение изделия;

- область и условия применения;

- удобство эксплуатации;

- запросы потребителей.

У вас как заказчика может быть множество идей, которые хочется воплотить в своем продукте, но они не всегда могут сочетаться из-за технических ограничений производства или эстетических противоречий. Опытные дизайнеры учитывают, что на обсуждение и доработку разных корпусных решений уйдет около половины времени всего проекта. Переговоры, созвоны, переписка — личная, совместно с конструктором, с менеджером проекта. Согласование порой проходит сложнее, чем сам процесс разработки дизайна, но это нормальная часть работы по проекту. Нужно быть к этому готовым.

Эскизы iPhone. Авторы: Джонатан Айв и команда дизайнеров Apple. Дата неизвестна

Параллельно (обязательно параллельно!) к разработке дизайна подключается конструктор. Он приземляет полет мысли дизайнера к реальным требованиям технологий производства. Если оставить дизайнера наедине с самим собой, сроки разработки могут затянуться: дизайн разработали, согласовали-пересогласовали-супер, а произвести изделие литьем в пресс-форме без значительной корректировки внешнего вида уже не получается. :( И приходится запускать процесс заново.

2. Разработка конструкции корпуса

Предположим, мы пошли правильным путём и сразу после согласования дизайна приступили к 3D-моделированию изделия и его составных частей. Конструктор, или несколько конструкторов, в зависимости от сложности и состава изделия, используя различные САПР, воплощают в жизнь эскизы дизайнера.

В процессе разработки компьютерных моделей корпуса и более детальной проработки каждой мелочи может появиться (и появляется!) необходимость незначительной корректировки дизайна. Конструкторы предусматривают литьевые уклоны, предусматривают равномерную толщину стенок и правильную конструкцию углов. Мы уже рассказывали про эти тонкости в статье про литье под давлением.

Все эти изменения для технологичности производства хороший конструктор тоже согласует с заказчиком, чтобы не возникло недоразумений при приемке.

Чертежи iPhone 5, изображение компании Apple Inc.

При разработке корпуса важно не пропустить этап компьютерного моделирования физических процессов — для проверки надежности и дефектов отливки.

Затем, имея на руках 3D-модели и чертежи изделия, можно рассылать их потенциальным подрядчикам в наш любимый Китай для оценки стоимости производства. Подумав немного, добавив свою маржу, они with pleasure присылают предложения, часто отличающиеся в разы. Происходит это потому, что подрядчик подрядчику рознь, и кто-то действительно делает качественные вещи задорого, а кто-то делает не очень качественные вещи, но тоже задорого.

Типичный демостенд с образцами продукции на китайском заводе-изготовителе пластиковых корпусов

Как сделать выбор? Опираться на свой и чужой опыт работы с подрядчиками, анализируя предыдущие предложения на похожие или аналогичные изделия, сравнивая сроки изготовления.

Когда производитель корпуса выбран, можно подписывать договор на поставку. На этом же этапе можно оценить стоимость изготовления прототипа корпуса.

3. Прототипирование: изготовление опытного образца корпуса

Перед изготовлением дорогущего прототипа нужно изготовить 1-2-3 модели изделия, чтобы убедиться в том, что мы действительно получим то, что хотели. Есть разные способы изготовления модели корпуса — ее можно вырастить или фрезеровать, чаще всего используют FDM-выращивание как оптимальный вариант по стоимости, срокам и результату.

Фрезерный станок с ЧПУ вырезает прототип корпуса из капролона, который также известен как полиамид 6

Только получив модель, взяв ее в руки, пощупав, уронив, и понажимав физические кнопки, можно понять правильность выбранного дизайна. А зачем нужны вторая или третья итерации, спросите вы? За тем, что часто первая выращенная модель, а иногда и вторая, требует некоторой корректировки по результатам тестирования «вживую».

Прототип корпуса, изготовленный по методу фрезеровки на станке с ЧПУ, практически неотличим от серийного изделия, полученного при промышленном производстве. То есть вы будете держать в руках образец, готовый к показу потенциальным покупателям, руководству или инвесторам.

Портальный фрезерный станок с ЧПУ для быстрой и точной обработки деталей на одной из фабрик в Китае

Вот как выглядит фреза в станке с открытыми дверцами. Во время работы их закрывают, чтобы алюминиевая стружка не летела в глаза и на пол

4. Производство корпуса для электроники в Китае

4.1. Выбор материалов и договор на изготовление оснастки

Для производства корпуса необходимы оборудование, оснастка, материалы и рабочий персонал. Оборудование у подрядчика имеется, ведь мы его как раз выбирали, исходя из технических требований нашего производства. А вот с материалами для производства деталей корпуса нужно определиться заранее, еще до изготовления оснастки, потому что каждый материал имеет свои литейные и эксплуатационные характеристики, особенно важное значение для полимеров имеет объемная усадка при охлаждении. И изначально пресс-форму необходимо проектировать под определенный диапазон материалов, для соответствия конечных размеров отлитой детали вашему чертежу/модели.

Итак, дизайн, конструктив и прототипы согласованы, можно приступать к производству изделия. Начинается всё с разработки и изготовления оснастки, то есть пресс-форм — для пластика, литьевых форм — для алюминия, штампов — для стальных деталей. Процессы эти довольно длительные и дорогостоящие, и начинаются они с согласования и подписания договора на изготовление оснастки и серийного производства.

Участок сборки и обслуживания пресс-форм, неиспользуемую оснастку готовят к консервации

Договор на изготовление оснастки или на серийное производство изделий готовится очень тщательно, обычно на русском и английском языках. Подписывают договор товарищи из Китая мгновенно, наверное, смотрят только сумму и сроки. Но если в случае каких-либо эксцессов вы потребуете компенсации за некачественный продукт, а вам откажут из-за отсутствия тесных связей или слабых перспектив дальнейшего сотрудничества, то можете смело забыть и про договор, и про компенсацию. Судиться со стороной, находящейся на другом конце Земли, крайне нерентабельно, если у вас не миллионные проекты…

Поэтому и зрелые компании, и стартапы без собственного производства не всегда обращаются к китайским заводам-изготовителям напрямую, а работают с ними через контрактных производителей, которые сами выбирают подрядчика из списка доверенных партнеров и берут на себя все организационные вопросы, включая контроль качества и все связанные с этим риски.

Также стоит учитывать, что на этапе проектирования и изготовления оснастки может снова потребоваться корректировка конструкции и дизайна корпуса для обеспечения технологичности производства детали.

Цех по производству пресс-форм на одной из фабрик в Китае. Слева — участок с оснасткой, справа — металлообрабатывающие станки с ЧПУ

Если вы работаете с заводом изготовителем напрямую, необходимо регулярно интересоваться состоянием процесса производства оснастки: всё ли идет по графику, есть ли какие-либо проблемы на производстве, успеем ли уложиться в срок. Далеко не все производители Китая тщательно следят за сроками изготовления и сразу сообщают заказчикам о задержках и сбоях. Если не проверять их самостоятельно, есть риск получить от своих подрядчиков в нужный срок вместо результата ответ «бу хао исы», т.е. «извините», ну так получилось, такие обстоятельства, мы ничего не могли сделать, так расположились звезды…

4.2. Получение промышленных образцов корпуса и согласование Golden Sample

После проектирования и изготовления оснастки начинается самый волнующий процесс — получение первых промышленных образцов и приближение к заветной цели — подержать в дрожащих руках свое серийное изделие.

Обычно годный образец получается не с первого раза. Часто требуется доработка тех или иных элементов и поверхности, чтобы корпус полностью соответствовал желаемому виду и тактильному ощущению.

Термопластавтоматы для производства изделий из пластика методом литья под давлением. По зеленой конвейерной ленте съезжает готовая продукция

Так как Китай далековато, для оптимизации общих затрат первые образцы оценивают по многочисленным детальным фотографиям и видео. Для предварительной оценки качества этого вполне достаточно. Указываем на недостатки нашим китайским товарищам, обсуждаем и находим оптимальный путь их решения.

Недостатки исправлены (под неусыпным контролем), и мы получаем вторую итерацию образца. При тщательном исследовании первого образца и правильных действиях по его улучшению, вторая итерация обычно полностью соответствует желаемому результату. Снова оцениваем корпус по фото и видео. Если всё хорошо, заказываем доставку 3—5 образцов для визуальной и тактильной оценки.

По истечении 4—5 дней и таможенной очистки получаем первые долгожданные серийные образцы корпуса. Трогаем, щупаем, гладим, топим (при наличии требований водостойкости), морозим, анализируем, оцениваем и снова ищем, чтобы еще можно улучшить для достижения идеального результата.

Если появляются замечания, еще раз корректируем оснастку и производим повторные образцы. Если всё устраивает — можно смело демонстрировать заказчику, инвестору или потенциальным пользователям. Чем ближе продукт находится к конечной стадии проекта, тем дороже, дольше и больнее будет вносить изменения в дизайн и конструкцию. Однако это возможно.

Так выглядят отлитые кнопки для корпусов различной электроники. Литьевые каналы потом обламывают, а места стыков шлифуют

После всех вышеописанных итераций можно направляться в командировку к подрядчику в Китай. Обычно это занимает несколько дней без учета времени на дорогу. На заводе-изготовителе необходимо полностью сымитировать процесс серийного производства корпуса (т.е.проработать на малой партии), чтобы отладить все этапы, получить и окончательно согласовать серийный образец, так называемый Golden Sample, и оснастку для его производства.

4.3. Серийное производство корпусов

Само производство заветных корпусов для нового электронного устройства происходит практически без вашего участия. Китайские подрядчики согласно срокам, указанным в договоре, и только после предоплаты, изготавливают компоненты изделия и при необходимости организуют сборку.

Обязательно, как и в случае с оснасткой, необходимо периодически контролировать процесс производства и его график. Также нужно определить периодичность контроля качества корпусов и договориться об отправке информации о ходе процесса производства. Например, контролю внешнего вида можно подвергать до 100% изделий (особенно если отливки снимаются с пресс-формы вручную). Соответствие заданным размерам проверяем каждые 200 циклов пресс-формы. Тест на водонепроницаемость собранного изделия — каждые 1000 изделий, и так далее.

Проверка качества на китайской фабрике по производству пластиковых изделий

Наш опыт показывает, что у китайских подрядчиков есть своя специфика работы с фото- и видеоотчетами. Присланные фото почти всегда не очень хорошего качества, хотя технически сейчас в любом более-менее приличном телефоне камера позволяет делать отличные фото и видео. Только после нескольких повторных запросов на фото и видео наконец-то можно детально рассмотреть какие-то дефекты или несоответствия. Расчет простой: раз ты не увидел дефект, это твои проблемы, мы тебе всё выслали, ты всё посмотрел, согласовал, что ты теперь хочешь? Так что не стесняйтесь запрашивать как можно больше фото и видео хорошего качества.

5. Доставка партии корпусов для электроники и таможенная очистка

Для доставки готовой продукции можно использовать несколько видов транспорта, которые отличаются стоимостью и сроком доставки: авиа, ЖД, морской и автотранспорт. Также можно использовать комбинированные варианты. Каждый вид транспорта имеет свои преимущества и недостатки, определяющие возможности его использования. Авиатранспорт — самый дорогой вид доставки, но при этом и самый быстрый.

Самые простые позиции — образцы — обычно отправляются службами экспресс-доставки. Занимает это в среднем 3—5 дней без учета таможенной очистки.

При отправке партий побольше необходимо особенно тщательно просчитать целесообразность отправки самолетом, это самый дорогой способ доставки. Да, это занимает не более 4—5 дней, но стоимость в разы выше, чем доставка железнодорожным транспортом или морским путем.

Таможенная очистка груза подразумевает таможенное оформление и уплату таможенных пошлин. Оказанием таких услуг занимается таможенный представитель или таможенный брокер. Это агент, который вправе от имени и в интересах заказчика совершать любые операции по таможенной очистке.

Для начала процедуры необходимо представить в таможенную службу все документы, подтверждающие происхождение груза, его характеристики и стоимость.

Таможенная очистка обычно занимает 1—2 дня в случае если не будет проводится дополнительная таможенная проверка (тарифная и нетарифная). После таможенного выпуска товара он может свободно перемещаться по всей территории ЕЭС.

6. Приемка изделия и решение вопросов по рекламациям

Товар доставлен и растаможен. Вы с довольным видом распаковываете коробки и убеждаетесь, что всё на месте, всё соответствует желаемому качеству и количеству.

Промышленные образцы корпусов: двухкомпонентное литье, корпус с закладными деталями и деталь с фактурой древесины, созданная по технологии литья под давлением с пленками (IMD). Слева — мешки с пластиковыми гранулами, которые засыпают в термопластавтомат

Конечно, могут быть какие-то несоответствия. Вы же не можете физически присутствовать при производстве и упаковке всей партии изделий, поэтому необходимо предварительно договариваться о порядке приемки…

Если вы работаете с подрядчиками в Китае не напрямую, а через контрактного производителя, тут всё проще. Если вы получаете первую партию, представитель контрактного производителя будет вместе с вами изучать доставленную серию корпусов и компенсирует все недостатки за свой счет. Обычно компенсация происходит не в денежном эквиваленте, а за счет изготовления и доставки нужного количества комплектов. В итоге расходы по изготовлению ложатся на подрядчика в Китае, так как это его вина, а расходы на транспортировку оплачивает контрактный производитель, если он брал на себя обязательства по доставке готовой партии корпусов в нужную точку мира.

Итак, партия изделий поставлена, допоставлена, допроверена. Все!

После продажи изделия начинается тот самый процесс эксплуатации, который выявляет все скрытые моменты, которые не были предусмотрены при разработке дизайна и конструкции. Если вы занимались разработкой самостоятельно, тогда эти риски ложатся на вашу проектную команду. Если через контрактного разработчика, тогда он несет ответственность за исправление конструкции, пресс-формы, замену материала, отладку техпроцесса и т.д. Пока ваш продукт не станет идеальным. :-)

Итого: подводных камней при разработке и производстве корпуса для электронного устройства действительно много, но все эти вопросы вполне можно решить — либо за счет собственных проб и ошибок, либо при поддержке контрактных разработчиков и производителей, которые возьмут на себя риски и решение всех технических и организационных вопросов.

Желаем вам новых успешных проектов на рынке электроники! Делитесь в комментариях своими историями успехов и неудач на пути к собственным продуктам. А мы — будем рады поделиться опытом в ответах на ваши вопросы.

Читайте также: