Как снять внутренние напряжения в металле

Обновлено: 21.09.2024

Если меры предотвращения образования сварочных напряжений и деформаций оказываются недостаточными, появляется необходимость в устранении (снятии) возникших напряжений и деформаций.

Снятие сварочных напряжений путем термообработки. Для полного снятия напряжений сварные соединения подвергают термообработке. С этой целью при сварке углеродистых конструкционных сталей проводят общий высокий отпуск конструкции (нагрев до 630 - 650 º С с выдержкой при этой температуре в течение 2- 3 мин на 1 мм толщины металла). Охлаждение должно быть медленным для того, чтобы при его прохождении снова не возникли напряжения. Режим охлаждения в основном зависит от химического состава стали. Чем больше содержание элементов, способствующих закалке, тем меньше должна быть скорость охлаждения. Во многих случаях деталь охлаждают до температуры 300 º С с печью, а затем на спокойном воздухе.

При высоком отпуске сварочные напряжения снимаются вследствие того, что при температуре 600 º С предел текучести металла близок к нулю и материал практически не оказывает сопротивления пластической деформации, в процессе которой происходит релаксация сварочных напряжений. При температуре отпуска 600 - 620 º С наблюдается некоторое охрупчивание металла, порог хладноломкости перемещается в сторону положительных температур. Особенно это проявляется на сталях, содержащих ванадий. Снижение температуры отпуска до 550 - 560 º С устраняет указанный недостаток.

В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции. Так, при изготовлении сферических резервуаров для хранения различных продуктов ограничиваются только отпуском лепестков с приваренными люками. Отпуск отдельных узлов применяют также при изготовлении сварных рам тележек вагонов и локомотивов. Такие операции значительно проще, чем отпуск всей конструкции, и, как показал опыт, обеспечивают требуемую эксплуатационную надежность.

Высокий отпуск является дорогой операцией, удлиняющей технологический процесс изготовления конструкции, и его следует применять в действительно необходимых случаях. Если механическая обработка проводится на детали, не прошедшей отпуска, то в связи с перераспределением напряжений может произойти изменение ее размеров. В большинстве случаев при сварке изделий из стали с повышенным содержанием углерода и легирующих элементов можно ограничиться только предварительным местным или общим подогревом и не проводить последующей термообработки.

Термопластический метод снятия напряжений. Метод основан на создании пластических деформаций в зоне шва, что осуществляется путем нагрева смежных со швом участков основного металла.

При этом достигается тот же эффект, что и при растяжении внешними силами. Снятие напряжений достигается только при тщательной регулировке источника нагрева и определенной скорости перемещения его вдоль шва.

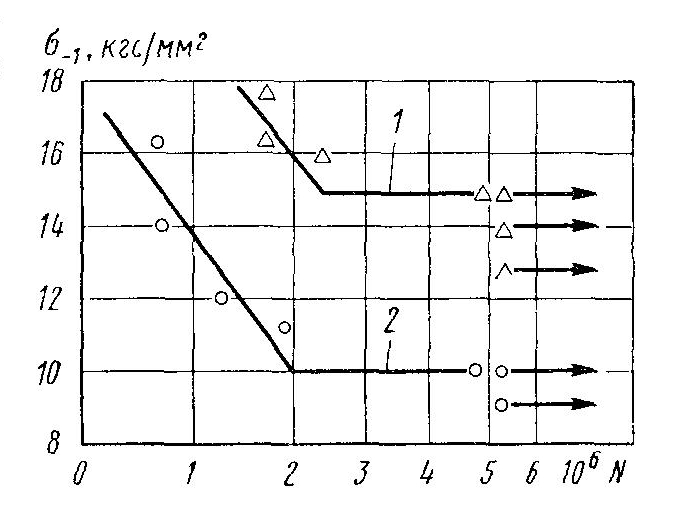

Снятие сварочных напряжений с помощью аргоно-дуговой обработки. Одной из мер снятия сварочных напряжений является расплавление участка перехода от шва к основному металлу неплавящимся электродом в аргоне. При этом нарушается равновесие внутренних сил напряженного поля вследствие перехода части металла в жидкое и пластическое состояние. Естественно, что при кристаллизации расплавленного металла будут вновь возникать напряжения, однако они сравнительно малы, так как количество этого металла во много раз меньше, чем металла шва. Расплавление небольшого количества основного металла и металла шва приводит к уменьшению напряжений на 60 - 70%. Получаемый при этом плавный переход от шва к основному металлу способствует значительному повышению прочности сварных соединений при переменных нагрузках (рис. 1.)

Рис. 1. Кривые выносливости сварных образцов из стали 10Г2Б с накладками: 1 - швы оплавлены; 2 - швы не обработаны

Снятие сварочных напряжений путем проковки металла шва и околошовной зоны. Сварочные напряжения могут быть сняты почти полностью, если в шве и околошовной зоне создать дополнительные пластические деформации. Это достигается проковкой швов. Проковку производят в процессе остывания металла при температурах 450 º С и выше либо от 150 º С и ниже. В интервале температур 400 - 200 º С в связи с пониженной пластичностью металла при ее проковке возможно образование надрывов. Специаль ный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6 - 1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины. Этот прием применяют для снятия напряжений при заварке трещин и замыкающих швов в жестких конструкциях. Проковка сварного соединения также способствует повышению усталостной прочности конструкции.

Снятие сварочных напряжений путем нагружения конструкции до напряжений, равных пределу текучести металла. Эффективной мерой снятия сварочных напряжений в конструкциях, изготовляемых из незакаливающихся сталей, является воздействие на сварную конструкцию внешних сил, от которых в ней возникают напряжения, равные пределу текучести металла. Нагружение конструкции должно быть статическим и проводиться в условиях, когда металл находится в пластическом состоянии (при положительной температуре). Такой метод снятия напряжений особо следует рекомендовать для конструкций, работающих в тяжелых условиях эксплуатации (низкие температуры, большие скорости приложения нагрузок) перед вводом их в работу.

Если в первый период эксплуатации конструкция работает в условиях, когда металл находится в пластическом состоянии, происходит смягчение остроты концентраторов напряжений. При этом сварочные напряжения не повлияют на статическую прочность конструкции при тяжелых условиях ее эксплуатации. При снятии напряжений этим способом не все элементы конструкции могут быть нагружены до предела текучести. Поэтому напряжения снимаются только в элементах, наиболее нагруженных от прилагаемых нагрузок, в остальных, например в участках с приваренными ребрами, фланцами и т.п., они остаются почти без изменений.

Нагружение до предела текучести конструкций, при сварке которых возможно образование малопластических закалочных структур в околошовной зоне, не приводит к снятию сварочных напряжений. В этом случае сварочные напряжения могут быть сняты только высоким отпуском. Выполнен ряд исследовательских работ по уменьшению либо полному устранению сварочных напряжений при помощи ультразвука.

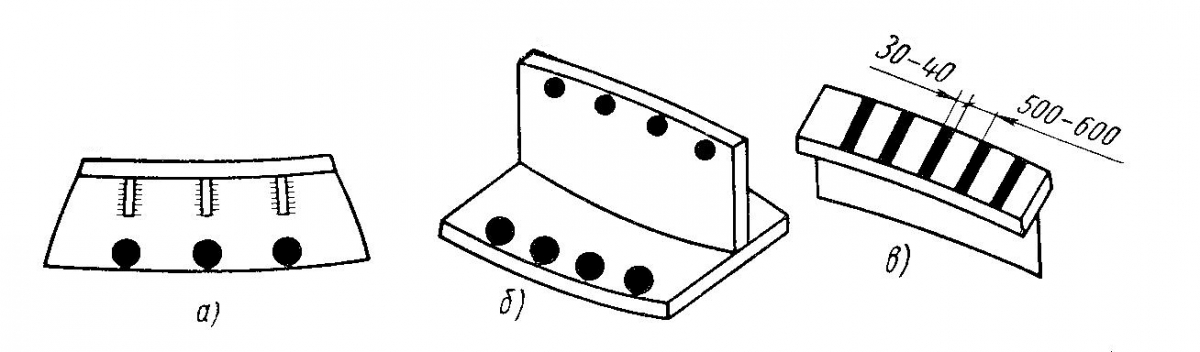

Устранение деформации путем термической правки. При термической правке нагрев производят газокислородным пламенем либо электрической дугой неплавящимся электродом. Температура нагрева деформированного участка при термической правке составляет 750 - 850 º С. Нагретый участок стремится расшириться, однако окружающий его холодный металл ограничивает возможность расширения, в результате чего возникают пластические деформации сжатия. После охлаждения линейные размеры нагретого участка уменьшаются, что приводит к уменьшению или полному устранению деформаций

Рис. 2. Правка деформированной тавровой балки нагревом (кружками и полосками указаны места нагрева): а - правка при вогнутой полке, б - правка при сложной деформации, в - правка при выпуклой полке

Для правки сварных конструкций требуется определенный навык. Поэтому, если в производственных условиях неизбежна правка конструкций, то для выполнения термической правки необходимо специально обучать рабочих. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем нагрева в симметрично расположенных точках с выпуклой стороны листа. Нагрев следует начинать от центра выпуклости.

Устранение деформации путем механической правки. Для устранения деформации механическую правку можно осуществлять на прессах или при толщине металла до 3 мм вручную ударами молотка. Этот вид правки менее целесообразен, чем термическая правка, и его применение следует ограничивать. При механической правке образуется местный наклеп, повышающий предел текучести металла. Пластические свойства металла резко снижаются, особенно у кипящей стали. Вызываемая наклепом неоднородность механических свойств сказывается отрицательно на статической прочности конструкции и при эксплуатации конструкции под переменными нагрузками.

Приемы, позволяющие снять напряжение металла после сварки

Сварка

Участки свариваемых деталей, расположенные в зоне и вокруг шва, подвергаются неравномерным температурным перепадам — моментально нагреваются до состояния плавления и интенсивно остывают. Вследствие таких процессов металл сначала начинает расширяться. Он оказывает воздействие на ближайшие зоны, имеющие совсем другую температуру. Влияние расширяющейся стали будет выше, чем меньше теплопроводность металла. В результате возникает мощные напряжения, приводящие к деформации материала. Они негативно влияют на результат работы, поэтому необходимо понимать, каким образом снять напряжение металла после сварки.

Остаточные напряжения

В металле напряжения возникают во время сварки и по завершению процесса. В последнем случае они формируются по мере охлаждения детали и называются остаточными. Такие напряжения практически во всех конструкционных материалах присутствуют в течение всего эксплуатационного периода. Они представляют наибольшую опасность для изделий, так как являются причиной изменения габаритов и формы деталей. Поэтому так важно снять напряжение в металле после сварки. Это позволит исключить вероятность изменения внешнего вида изделия и уменьшить степень снижения его эксплуатационных характеристик. Если же остаточные напряжения в материале слишком большие, то существует вероятность, что деталь невозможно будет использовать.

Формоизменение изделий, изготовленных с помощью сварки, происходит из-за перемещения соединенных элементов, так как в каждой точке металла появляются деформации. Существуют несколько видов изменения формы:

- продольные укорочения, образующиеся в результате усадки в одноименном направлении;

- изгиб плоскости;

- поперечные укорочения; возникающие тоже в результате усадки в соответствующем направлении;

- угловые деформации, когда выполняются тавровые и стоковые сочленения;

- формоизменения балочных конструкций, происходящие из-за деформации поперечных и продольных сварочных швов (в редких случаях происходит закручивание балок).

Чтобы избежать изменения формы изделия любого типа нужно конкретно знать, как снять напряжение в металле после сварки. Существует несколько способов. Приемы применяются одновременно или по отдельности.

Термообработка

Одним из вариантов снятия напряжения является высокотемпературный отпуск. Техническое мероприятие применяется во время сочленения углеродистых сплавов. Оно осуществляется за счет нагрева до 630-650 °C. После выдержки температуры, длящейся 2-3 минуты на 1 мм толщины стали, деталь охлаждается.

Снижение температуры изделия проводят медленно. Это позволяет избежать повторного образования напряжения. Скоростной параметр зависит от состава металла. Он уменьшается с увеличением в сплаве элементов, влияющих на его закалку.

Аргонодуговой прием

Смысл аргонодуговой обработки состоит в расплавление участка, находящегося между сварным швом и основным металлом. Процесс выполняется неплавящимся электродным стержнем в аргоновой среде. Такое воздействие позволяет избавиться от напряжений в переходной зоне. Однако в дальнейшем происходит кристаллизация, в результате которой они снова появляются. Величина вновь появившихся напряжений существенно меньше начальных значений. Разница достигает 70%.

Совет! Используя такой прием можно не только уменьшить напряжение, но и получить плавный переход на участке, расположенным между швом и металлом конструкции. Благодаря этому у металлоконструкции повышается прочностная характеристика.

Проковка сварочного шва

Технологическая операция проводится с целью создания дополнительных деформаций. Они позволяют полностью избавиться от остаточных напряжений. Проковка осуществляется, когда сочленение остывает. Мероприятие проводится, если температура превышает 450 °C. Проковывать соединение также можно при температурном режиме меньше 150 °C. В других случаях процесс не выполняется, так как существует риск появления надрывов.

Операция проводится ручным методом при использовании молотка. Его масса составляет в среднем 1000 г. Разрешено применять пневматический молоток. Когда осуществляется проковка многослойных сочленений, мероприятие не проводится для 1-го и последнего слоя, так как существует большая вероятность образование трещин. Способ позволяет избавиться от напряженного состояния во время устранения дефектов и при создании замыкающего сочленения.

Механическая правка шва

Сваривая металл толщиной до 3 мм, правка осуществляется ручным способом при использовании молотка. Для стали, имеющей большую толщину, применяется пресс. Механическая правка используется крайне редко. Вместо нее чаще применяют термический способ.

Особенностью механической правки является появление на металле налета. У обработанного участка возрастает текучесть, и снижается пластичность металла. Изменения свойств стали приводят к уменьшению прочности конструкции.

Термическая правка

Этот метод подразумевает под собой нагрев сочленения при использовании газового пламени. Может также применяться электродуга, образующаяся от неплавящегося электродного стержня. Нагрев материала осуществляется до 750-850 °C. Затем происходит быстрое расширение сплава. Однако рядом расположенные слои не дают металлу расширяться. Из-за этого возникает пластическая деформация нагретой зоны. Когда происходит охлаждение, предварительно нагретый участок начинает сжиматься. В итоге деформация полностью или частично устраняется.

Зная, как снять напряжение металла после сварки, удастся уменьшить вероятность снижения прочности сварных конструкций. Это особенно важно в условиях, которые способствуют появлению хрупкого разрушения шва. Используя вышеописанные методы, удается избежать дефектов при эксплуатации сварной металлоконструкции.

Как снять внутренние напряжения в металле

Часто в металлической заготовке может иметься внутреннее напряжение, не имеющее внешних сил. Образуется оно при изготовлении заготовки из-за неравномерного охлаждения, например, при ковке, литье и в местах сварки. Остаточное напряжение может вызвать нарушение формы заготовки, из-за чего происходит быстрый износ или деформация детали. Во избежание подобного, в данной статье описаны способы устранения внутреннего напряжения.

Как правило, в заготовке, которая поступает на металлорежущий станок, обычно имеются внутренние напряжения, сохраняющиеся при отсутствии внешних сил, именно поэтому они называются – остаточными.

Остаточные напряжения различаются на:

- напряжения первого рода, которые охватывают наибольшую часть заготовки;

- напряжения второго рода, которые образуются в микроскопических объемах – кристаллах, зернах;

- напряжения третьего рода, которые характерны для ячеек кристаллической решетки.

Во время механической обработки, когда в виде припуска с заготовки удаляется часть металла, совершается перераспределение внутренних остаточных напряжений и их временное равновесие нарушается. При этом основную роль здесь играют именно напряжения первого рода. Характер и величина распределения остаточных напряжений напрямую зависят от конфигурации заготовки, соотношения размеров отдельных элементов, ее габаритных размеров, способа получения исходной заготовки, а также других немаловажных факторов.

Большие остаточные напряжения появляются в исходных заготовках, которые получаются путем литья, ковки, штамповки, из-за неравномерного охлаждения различных элементов заготовки. В сварно-литых, сварно-штампованных или просто сварных конструкциях наибольшие внутренние напряжения зарождаются именно в местах сварки, где непосредственно из-за местного охлаждения и нагрева происходят неоднородные объемные изменения. При этом диффузионные процессы и структурные превращения металла при сварке также способствуют возникновению остаточных напряжений разного рода.

В особо неблагоприятных моментах остаточные напряжения способны вызвать не только существенные нарушения формы заготовки (например, коробление, изогнутость и др.), но и всевозможные трещины.

Срезание поверхностных слоев с металлической заготовки освобождает ранее уравновешенные силы, поэтому остаточные напряжения деформируют саму заготовку. Однако и сам процесс резания тоже служит источником остаточных напряжений, возникающих как результат пластической деформации верхнего слоя поверхности и нагрева зоны резания.

Обычно перераспределение внутренних напряжений совершается не сразу, а постепенно, также постепенно происходит и изменение формы заготовки или готовой детали. На самом деле в практике случаются моменты, когда исходная заготовка, которая получила большие остаточные напряжения, проходит непосредственно именно черновую обработку. Таким образом, деформация заготовки и внутренние напряжения перераспределяются частично. При этом получившиеся искажения формы устраняются, как правило, при чистовой обработке. Готовая деталь, (если конечно она годная) ставится на машину, а через кое-какое время уже при эксплуатации быстро изнашивается, причина этого одна — деформация данной детали, которая произошла после полной ее обработки.

Чтобы не случались такие казусы именно поэтому – устранению внутренних напряжений – необходимо уделять самое основательное внимание. Простейший путь устранения внутренних напряжений — это разделить обработку резанием на несколько этапов, то есть:

- на первом этапе выполняется черновая обработка, путем удаления наибольшей части припуска с поверхностей заготовки;

- на втором этапе заготовка передается на получистовую обработку;

- на третьем этапе изготовление детали заканчивается путем чистовой обработки.

Так как зачастую заготовки обрабатывают партиями: черновая, получистовая и чистовая обработки производятся на разных станках, а в некоторых случаях и в разных цехах, поэтому между этими обработками проходит определенное время. В основном именно за это время и происходит перераспределение внутренних напряжений и соответственно деформация заготовок. Чем больше временной промежуток между обработками (черновой и чистовой), тем естественно и меньше опасность искажения форм готовых деталей.

Естественное старение

Длительное выдерживание заготовки для снятия остаточных напряжений называется – «естественным старением». Сам процесс естественного старения весьма и весьма медленный. Достаточно уточнить, что самая основная часть остаточных напряжений именно в сложных отливках при естественном старении снимается в течение 2-3х месяцев. Однако следует учесть, что даже после указанного срока еще в течение нескольких месяцев оставшиеся напряжения способны воздействовать на форму заготовки.

Многомесячное естественное старение крайне «не» экономично — потому как чрезвычайно затягивается весь производственный цикл, стремительно возрастает объем неготового производства, значительно снижаются оборотные средства предприятия, поэтому естественное старение главным образом применяют исключительно для особо ответственных и дорогостоящих отливок, к примеру, заготовок станин прецизионных станков.

Для того чтобы ускорить процесс перераспределения, а также снятия остаточных напряжений, очень часто старение происходит на открытом воздухе (то есть, резкая смена температуры «дня и ночи» существенно способствует интенсификации процесса старения).

Снятие остаточного напряжения

Для средних или достаточно мелких отливок самым эффективным способом снятия непосредственно внутренних напряжений является так сказать искусственное старение, то есть специальный процесс термической обработки. Отливка помещается в печь доведенную до температуры в 500-600оС, и выдерживается в ней в течение 1-6 часов (чем крупнее отливка, тем соответственно и больше выдержка). Далее печь вместе с отливкой медленно охлаждают таким образом, чтобы абсолютно все части отливки (толстые и тонкие) охлаждались – равномерно. При этом скорость охлаждения должна составлять 25-75 градусов в час. Когда температура отливки снизится примерно до 200-250оС, она вынимается из печи и на воздухе окончательно охлаждается.

Для снятия напряжений, которые были получены при ковке, литье и штамповке, также применяют и отжиг, то есть нагрев до температуры в 400-600оС с выдержкой в 2,5 минуты на 1 мм толщины сечения заготовки, для сварных же заготовок высокотемпературный отпуск выполняется при нагреве до 600—650оС. Также отжигают и заготовки, получаемые из проката стали.

Вследствие значительных пластических деформаций при прокатке непосредственно в поверхностных слоях заготовок формируются существенные растягивающие, а вот во внутренних слоях наоборот сжимающие напряжения. Если же с такой заготовки снимается неравномерный припуск, то, безусловно, из-за перераспределения внутренних напряжений ее форма может измениться. Именно поэтому, к примеру, после фрезерования на валах длинных шпоночных канавок, изготовляемых из проката, могут случаться искривления валов. Для исправления этой кривизны заготовок валов, стержней, длинных планок, осей и прочих подобных элементов правят их исключительно в холодном состоянии. В таком процессе правки происходит упругая, и затем пластическая деформация материала.

Тщательная правка позволяет практически полностью устранить кривизну заготовки, которая вызвана непосредственно действием остаточных напряжений. Однако во время правки в заготовках появляются новые напряжения, что при дальнейшей чистовой обработке (хуже — в работающей машине) данные остаточные напряжения способны достаточно легко вызвать новые искажения формы. Именно поэтому для ответственных деталей применять правку крайне – нежелательно.

Отжиг стали

Отжиг стали необходим для изменения свойств сплавов. Сначала изделие нагревают выше критической температуры, а затем медленно охлаждают. Такая операция термообработки позволяет получить однородную структуру, снять внутренние напряжения в металле, снизить твердость.

Температура нагрева зависит от химического состава стали и цели отжига. Время нагрева и остывания зависит от размеров изделия и, соответственно, веса. Для точности операции применяют справочные материалы и расчетные методы. Подробнее о видах отжига стали и особенностях технологии читайте в нашем материале.

Отжиг сталей первого рода

Различные типы отжига первого рода позволяют запускать гомогенизацию, рекристаллизацию, избавляют от остаточных напряжений, понижают степень твердости стали. Условия для конкретного процесса задаются в соответствии с начальным состоянием металла при помощи определенной температуры. Возможен нагрев в пределах или выше показателей, способствующих протеканию фазовых трансформаций.

Назначением отжига стали является достижение следующих результатов:

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

При отжиге стали горячую заготовку остужают без использования специальных сред, а необходимая степень повышения температуры определяется в соответствии с составом металла и запланированным эффектом.

Гомогенизационный (диффузионный) отжиг

Данный режим отжига создан для легированных сталей и призван уменьшить неоднородность дендритного или внутрикристаллитного характера. Из-за нее при обработке давлением проявляются:

- хрупкость на излом;

- неравномерность характеристик в различных направлениях;

- слоистость излома;

- склонность к растрескиванию;

- недостаточная пластичность, вязкость.

Диффузионный отжиг стали проходит в несколько этапов:

- доведение металла до +1 200 °C, благодаря чему свойства структуры сплава выравниваются по всем направлениям;

- выдержка в течение 15–20 часов;

- быстрое снижение нагрева до +800…+820 °C и последующее постепенное естественное остывание материала.

Гомогенизация позволяет сформировать крупное зерно – его размеры потом уменьшают под воздействием температуры, давления.

Рекристаллизационный отжиг стали

Данный метод обработки подходит для металлов, деформированных посредством давления без повышения температуры. Такой тип отжига сталей нередко выполняет функцию окончательной или промежуточной стадии между этапами холодного деформирования. Основными процессами здесь считаются возврат и сама рекристаллизация.

Под первым понимают любые перемены в тонкой структуре, при которых не наблюдается изменения микроструктуры сплава, иными словами – сохраняются габариты и форма зерен. Все искажения кристаллической решетки восстанавливают нагревом в пределах +300…+400 °С.

Отжиг для снятия напряжений

Этот подход используют для удаления остаточных напряжений, присутствующих в отливках, сварных, резаных изделиях после неоднородного охлаждения, пластического воздействия. Такие напряжения чреваты изменением размеров, деформацией готовых металлических предметов при хранении, транспортировке, использовании по назначению.

Снятие напряжений при помощи отжига стали предполагает использование такой температуры:

Остаточные напряжения удается снизить посредством рекристаллизационного отжига, во время которого происходят описанные выше фазовые трансформации.

Полный отжиг доэвтектоидной стали

Полный отжиг стали предполагает нагрев выше критической точки А3 или окончания перекристаллизации, далее требуется выдержка на протяжении всех фазовых трансформаций и медленное охлаждение.

Превышение на 30–50 °C температуры А3 приводит к тому, что у стали формируется однофазная аустенитная структура с измельченным зерном, обеспечивающая повышенную вязкость и пластичность сплава. Более значительный нагрев вызывает увеличение размеров аустенитного зерна, из-за чего свойства заготовки оказываются хуже.

Температура и продолжительность выдержки зависят от типа изделий, способа их размещения в печи, высоты садки. Чтобы не допустить окисления и выгорания углерода в структуре стали после полного отжига, работу проводят в условиях защитной атмосферы.

Время остывания устанавливается в соответствии с химическим составом металла: чем большую устойчивость переохлажденного перлита он имеет, тем дольше его остужают. По этой причине после отжига температуру углеродистых сталей снижают на 100–150 °C в час, а легированных – всего на 40–60 °C за тот же отрезок времени.

Процесс остужения ускоряют, когда завершен распад аустенита в ферритной области. Для этого металл допускается содержать при естественных условиях. Если отжиг нацелен на удаление напряжений в изделиях, имеющих сложные формы, то обязательным условием становится их постепенное охлаждение в печи.

При помощи полного отжига обрабатывают сортовой прокат, фасонные отливки, поковки из сталей со средним содержанием углерода.

Изотермический отжиг

Данный подход предполагает нагрев как при полном отжиге, с тем лишь отличием, что потом требуется стремительное охлаждение до температуры, находящейся в диапазоне ниже критической точки А1. Чаще всего речь идет о +660…+680 °C. Далее проводится изотермическая выдержка в течение не более шести часов при достигнутых условиях, чтобы обеспечить распад аустенитной структуры. После чего заготовки оставляют остывать в естественных условиях.

Изотермический подход выгодно отличается от полного отжига стали меньшим временем воздействия, что важно при работе с легированными сплавами. Также он обеспечивает предельно однородную структуру по всему объему изделия. Если металл планируется резать, его отжиг проводят при +930…+950 °C, чтобы упростить дальнейшую обработку и обеспечить небольшое увеличение размеров зерен.

Изотермический отжиг обычно используют для поковок и компактного сортового проката из легированной стали. Метод не подходит для крупных садок массой более 20 тонн, так как условия, при которых протекают превращения, оказываются разными на отдельных участках.

Существует специализированная изотермическая обработка (или патентирование), предназначенная для пружинной стали со средним содержанием углерода (0,6–0,9 %). Этим методом проволоку подготавливают к многостадийному обжатию холодным волочением.

В первую очередь, металл доводят до температуры в +900 °C, обеспечивающей полную аустенизацию структуры. Далее заготовку погружают в соль при +450…+600 °C.

В результате такого отжига стали формируются структуры сорбита или тонкопластинчатого троостита, благодаря чему становятся возможны:

- значительные обжатия при протяжке;

- защита от обрывов металла во время деформаций без повышения температуры;

- высокая прочность изделия после завершения волочения.

Неполный отжиг заэвтектоидных сталей

В процессе неполного отжига сталь нагревают, немного выходя за пределы критической температуры А1. Так достигается лучшая обработка резанием легированных и углеродистых сталей, относящихся к заэвтектоидным, то есть с долей углерода свыше 0,8 %.

Отжиг заэвтектоидных сталей требует проведения следующих этапов:

Нормализационный отжиг

Метод нормализации сочетает в себе особенности закалки и отжига. С его помощью обеспечивается меньшая, чем при закалке, хрупкость, и повышенная твердость, недостижимая другими способами отжига стали. Это делает нормализацию распространенным в сфере машиностроения способом обработки деталей.

Нередко к нормализации переходят после прокатного нагрева. При этом металл нагревают:

- до температуры выше А3 на 40–50 °C, если речь идет о доэвтектоидных сталях;

- на 40–50 °C выше Аm, если используются заэвтектоидные марки металла.

Далее фазовые превращения завершаются краткосрочной выдержкой, после чего переходят к охлаждению на воздухе.

При нормализации происходит полная перекристаллизация, измельчение структуры, сформировавшейся в ходе литья, ковки, прокатки, штамповки. При работе с низкоуглеродистыми сталями отдают предпочтение данному методу, а не отжигу, чтобы задать металлу повышенную твердость, качество поверхности, увеличить производительность при резании.

Для ряда легированных марок нормализация с остужением на воздухе выполняет функцию закалки. В рамках этого способа обработки сортовой горячекатаный прокат нагревают высокочастотными токами.

Отжиг на зернистый перлит

Важной характеристикой заэвтектоидных инструментальных сталей с высоким содержанием углерода и структурой пластинчатого перлита является трудная обработка резанием. По этой причине их, как и стали с добавлением легирующих веществ, отжигают на зернистый перлит.

Добиться необходимых свойств стали после отжига и образования зернистого перлита невозможно без точного соблюдения температурного режима: при слишком медленном снижении степени нагрева зерна оказываются крупными, могут встречаться отдельные пластинки перлита, тогда как быстрое охлаждение задает структуру мелкозернистого или точечного перлита.

Дефекты и брак при отжиге и нормализации

После отжига стали и ее нормализации могут появляться дефекты, подлежащие и неподлежащие исправлению. Чаще всего приходится встречаться с такими проблемами:

Окисление

Сталь взаимодействует с печными газами, пока находится в пламенных или электрических печах, из-за чего окисляется, на заготовках появляется окалина. Увеличение температуры, времени выдержки приводит к резкому возрастанию степени окисления. В результате металл угорает, геометрия изделий меняется, сплав приобретает неровную поверхность под окалиной, затрудняется его резание. Избавиться от окалины можно травлением в серной кислоте или при помощи дробеструйных установок.

Обезуглероживание

Это выгорание углерода с поверхности металла при его окислении, которое негативно отражается на прочности конструкционной стали. Изделия с обезуглероженной поверхностью подвержены закалочному растрескиванию, короблению. Ярче всего данный дефект проявляется при отжиге стали в электрических печах.

Избежать подобного изменения свойств металла во время отжига, нормализации и закалки удается благодаря использованию неокисляющих или контролируемых атмосфер. То есть в рабочее пространство печи вводят защитные газы. Контролируемые атмосферы делятся по химическому составу на нейтральные, восстановительные и науглероживающие.

Универсальной и эффективной газовой средой считается эндотермическая, так как подходит для большинства термических и химико-термических операций. Ее создают посредством переработки природного газа в эндотермических генераторах, задавая 20 % СО, 40 % Н2, 40 % N2. Немаловажно, что состав можно регулировать по точке росы.

Перегрев

Пережог

Иногда, чтобы задать стали определенные технологические характеристики, хватает неполного отжига. Могут применяться сложные режимы, требующие больших временных затрат, – их подбирают в соответствии со свойствами металла. На полный отжиг стали может уйти свыше суток, если речь идет о крупных заготовках, причем подавляющая часть времени приходится на нагрев и медленное охлаждение по всем нормам.

Рекомендуем статьи

Подробная информация об отжиге стали содержится в специальной литературе. При некоторых операциях необходимо соблюдать временной и температурный режим с точностью до минут и градусов. Выполнить обработку качественно получится только в муфельной печи, в противном случае будет сложно точно провести отдельные этапы, отталкиваясь в своих действиях лишь от цвета горячего сплава.

Свойства и качества металла зависят в первую очередь от его структуры, для изменения которой прибегают к термической обработке. Узнать о тонкостях, основных методах термического воздействия на сталь и другие материалы, целях их применения можно, углубившись в основы технологии металлов. Предметом этой науки являются приемы и способы создания, обработки металлических материалов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: