Как сож воздействует на процесс резания металлов

Обновлено: 28.09.2024

При снятии стружки вся работа резания превращается в эквивалентное количество теплоты. Теплообразование оказывает значительное влияние на процесс резания. С одной стороны, оно облегчает деформирование материала срезаемого слоя, вследствие чего уменьшается интенсивность изнашивания инструмента и повышается качество обработанной поверхности. С другой стороны, повышение температуры до 800. 1000 °С вблизи режущей кромки инструмента приводит к изменению структуры и физико-механических свойств его материала, что обусловливает потерю режущей способности инструмента.

Механическая энергия, затрачиваемая на деформирование, разрушение и трение, переходит в тепловую, и только небольшая ее часть накапливается в виде потенциальной энергии искаженной

решетки материала в зоне деформирования. В первом приближении количество выделяющейся в единицу времени теплоты можно подсчитать по следующей формуле:

где Рг — сила резания, Н;v—скорость резания, м/с.

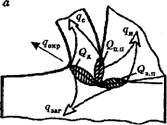

Теплота образуется в результате упругопластического деформирования в зоне стружкообразования, трения стружки о переднюю поверхность инструмента и заготовки о задние поверхности (рис. 21.12, а). Тепловой баланс процесса резания можно выразить в следующем виде:

фд + фц.п+ Q,.n= Чс + ?3аг +?и +?окр.

|

гдеQr— количество теплоты, выделяющееся при упругопласти- ческой деформации обрабатываемого материала; (?п п — количество теплоты, выделяющееся при трении стружки о переднюю поверхность инструмента; Q3„ — количество теплоты, выделяющееся при трении задних поверхностей инструмента о заготовку; С — количество теплоты, отводимое стружкой; q3&T— количество теплоты, отводимое заготовкой;q„— количество теплоты, отводимое инструментом; q0Kp— количество теплоты, отводимое в окружающую среду.

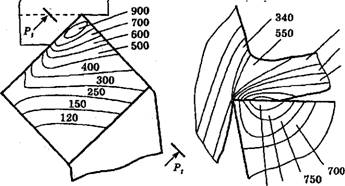

Рис. 21.12.Тепловые явления:а— тепловой баланс процесса резания; б— влияниеv, S, t на температуру инструмента

В зависимости от технологического метода и условий обработки со стружкой уносится 25. 85 % всей выделившейся теплоты, заготовкой — 10. 15, инструментом — 2. 8 %. Наибольшее влияние на температуру инструмента оказывают скорость, подача и глубина резания (рис. 21.12, б). С повышением скорости

резания температура растет, но чем выше скорость резания, тем медленнее повышается температура, так как при высоких скоростях большее количество тепла отводится стружкой, уменьшаются пластические деформации и силы резания. С увеличением подачи и глубины резания температура инструмента также несколько возрастает, однако необходимо учитывать, что с увеличением глубины резания увеличивается протяженность контакта между инструментом и деталью, что уменьшает приток тепла на единицу длины режущего лезвия.

С уменьшением переднего угла у увеличивается сила резания и, следовательно, температура резания. С уменьшением угла в плане ф удлиняется активная часть режущей кромки и за счет этого улучшается теплоотвод.

| а |

|

| Р.-Р. |

| 850 800 |

| 400 500 600 |

| Рис. 21.13.Температурное поле резца и стружки: а — на передней поверхности; б — в главной секущей плоскости |

| б |

Кроме температуры необходимо знать температурное поле в зоне резания. Под температурным полем понимается совокупность различных значений температур во всех точках определенного участка деформированного слоя или инструмента в определенный момент. На рис. 21.13 приведены изотермы температурного ноля резца и стружки при точении без охлаждения резцом из твердого сплава Т14К8 стали ШХ15 (и = 80 м/мин; t= 4,1 мм; S = 0,5 мм/об). Как видно из рисунка, наибольшая температура у места контакта стружки с передней поверхностью инструмента.

Применение смазочно-охлаждающих технологических сред (СОТС) способствует снижению температуры резания, увеличению стойкости инструмента, улучшению качества обработанной поверхности и снижению силы резания. СОТС оказывают благоприятное действие на процесс резания, поскольку:

□ уменьшают коэффициент трения между контактирующими поверхностями;

□ облегчают процесс деформации срезаемого слоя металла;

□ снижают силы резания;

□ понижают температуру в зоне резания, охлаждая инструмент и поверхность детали;

□ уменьшают температурные деформации деталей в процессе обработки.

В зависимости от технологического метода обработки, свойств обрабатываемого материала и инструмента, а также режимов резания используют различные виды СОТС: твердые, жидкие, пластичные и газообразные.

К твердым СОТС относятся: неорганические материалы (тальк, слюда, графит, бура, нитрид бора, дисульфиды молибдена, вольфрама и титана, сульфат серебра); органические соединения (мыло, воск, твердые жиры); металлические пленочные покрытия (медь, латунь, свинец, олово, барий, цинк).

К смазочнб-охлаждающим жидкостям (СОЖ) относятся: водные растворы минеральных электролитов, эмульсий; минеральные, животные и растительные масла с добавками фосфора, серы и хлора (сульфофрезолы); керосин и растворы поверхностно-активных веществ в керосине; масла и эмульсии с добавками твердых смазывающих веществ; расплавы металлов, солей и других веществ. СОЖ получили наибольшее применение в машиностроении.

К пластичным СОТС относятся густые мазеобразные продукты, которые получают путем загущения минеральных и синтетических масел.

К газообразным СОТС относятся воздух, азот, двуокись углерода, кислород, пары поверхностно-активных веществ, распыленные жидкости.

Выбор СОТС в каждом конкретном случае зависит от технологического метода и режима обработки, а также физико-механических свойств обрабатываемого и инструментального материала. При черновой и получистовой обработках, когда требуется эф

фективное охлаждающее действие среды, применяют водные растворы электролитов и поверхностно-активных веществ, масляные эмульсии. При чистовой обработке применяют чистые и активированные минеральные масла. Под влиянием высоких температур и давлений эти вещества образуют на поверхности заготовок соединения (фосфиды, хлориды, сульфиды), снижающие трение. При обработке хрупких материалов (чугун, бронза) твердосплавным инструментом в качестве СОТС используют газы (сжатый воздух, углекислый газ).

| а |

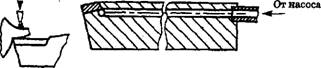

1 От яяпоса  Рис. 21.14.Способы подвода СОТС в зону резания: а — на поверхность инструмента; б — внутреннее охлаждение |

Эффективность действия СОТС зависит от способа подвода их в зону резания. Наиболее распространенной является подача эмульсии через сопло на переднюю поверхность инструмента под давлением 0,05. 0,2 Па (рис. 21.14, а). Этот метод требует большого расхода жидкости (10. 15 л/мин). Более эффективно высоконапорное охлаждение, когда жидкость подают тонкой струей под давлением 1,5. 2 МПа со стороны задних поверхностей инструмента (расход жидкости приблизительно 0,5 л/мин;). Если подвод жидкости в зону резания затруднен, например при сверлении, то применяют внутреннее охлаждение инструмента (рис. 21.14, б), для чего в нем делают каналы, по которым прокачиваются СОТС.

Влияние смазочно-охлаждающей жидкости на процесс резания

Применение СОЖ благоприятно воздействует на процесс резания металлов: значительно уменьшается износ режущего инструмента, повышается качество обработанной поверхности и снижаются затраты энергии на резание. При этом уменьшается наростообразование на режущей кромке инструмента и улучшаются условия для удаления стружки и абразивных частиц из зоны резания. Наименьший эффект дает применение СОЖ при обработке чугуна и других хрупких материалов. При работе твердосплавным инструментом на высоких скоростях резания рекомендуется обильная и непрерывная подача СОЖ, так как при прерывистом охлаждении в пластинах твердого сплава могут образоваться трещины, приводящие к выходу инструмента из строя. Наиболее эффективно применение СОЖ при обработке вязких и пластичных металлов, при этом с увеличением толщины среза и скорости резания положительное воздействие СОЖ на процесс стружкообразования уменьшается. Выбор СОЖ зависит от обрабатываемого материала и вида обработки. СОЖ должна обладать высокими охлаждающими, смазывающими, антикоррозийными свойствами и быть безвредной для обслуживающего персонала.

Все СОЖ можно разделить на две основные группы: охлаждающие и смазочные. К первой группе относятся водные растворы и эмульсии, обладающие большой теплоемкостью и теплопроводностью. Широкое распространение получили водные эмульсии, содержащие поверхностно-активные вещества. Они применяются при обдирочных работах, когда к шероховатости обработанной поверхности не предъявляют высоких требований.

Ко второй группе относятся минеральные масла, керосин, а также растворы поверхностно-активных веществ в масле или керосине. Жидкости этой группы применяются при чистовых и отделочных работах. Также нашли применение осерненные масла (сульфофрезолы), в которых в качестве активированной добавки используется сера.

Силы, действующие на режущий инструмент

Зная силы, действующие в процессе резания, можно рассчитать и выбрать режущий инструмент и приспособления, определить мощность, затрачиваемую на резание, а также осуществлять рациональную эксплуатацию станка, инструмента и приспособлений.

Между тремя составляющими силы резания существуют примерно следующие соотношения: Рy=(0,25. 0,5)Рz; Px=(0,l. Q,25)Pz.

В большинстве случаев Рz = 0,9Р, что позволяет производить многие практические расчеты не по силе Р резания, а по тангенциальной ее составляющей Рz.

Рис. 2.10. Силы, действующие на резец:

1 — резец; 2 — заготовка; Р — сила резания; Px., Рy и Рх — составляющие силы резания; Dr — направление главного движения резания; Ds -направление движения подачи; t — глубина резания

В процессе резания на значение Px., Рy и Рх влияют следующие факторы: обрабатываемый металл, глубина резания, подача, передний угол, главный угол в плане, радиус скругления режущей кромки, СОЖ, скорость резания и износ резца.

Материал режущей части резца также оказывает влияние на силу резания; например, твердосплавные резцы снимают стружку с несколько меньшей силой резания, чем резцы из быстрорежущей стали.

Режимы резания

Качество и эффективность изготовления деталей машин зависят от рационального проведения процессов обработки заготовок резанием, которое достигается в следующих случаях:

• режущая часть инструмента имеет оптимальные геометрические параметры и качественную заточку лезвий;

• обработка заготовок ведется с технически и экономически обоснованными подачами S и скоростями резания υ;

• возможности механизмов станка — коробки подач и коробки скоростей — позволяют реализовать обоснованные значения подачи S и скорости резания υ.

Режимы резания характеризуются числовыми значениями глубины резания, подачи (или скорости движения подачи) и скорости резания, а также геометрическими параметрами и стойкостью инструментов, силами резания, мощностью и другими параметрами процесса резания, от которых зависят его технико-экономические показатели.

Выбор режимов резания можно считать рациональным, если значения перечисленных параметров позволяют получить высокие технико-экономические показатели. Параметры режима резания взаимосвязаны, поэтому нельзя произвольно изменять значение одного из них, не изменяя соответственно всех прочих.

При выборе и назначении режимов резания необходимо производить соответствующее согласование значений всех параметров с возможностями их реализации на станках. Необходимость учета большого числа взаимовлияющих факторов при назначении режимов резания обусловила использование метода постепенного приближения. На практике некоторым параметрам задают предварительные значения, а затем их корректируют с учетом других параметров до тех пор, пока не получат окончательные значения, которые могут быть использованы для реализации данного технологического процесса обработки. Кроме того, следует отметить, что решение поставленной задачи почти всегда много-нариантно, т.е. несколько вариантов сочетаний параметров режимов резания удовлетворяют поставленным требованиям.

Обычно выбор основных параметров режимов резания начинают с определения глубины резания. Она связана с припуском, оставляемым для выполнения данной технологической операции. На операциях окончательной обработки припуск составляет не более 0,5мм. На промежуточных операциях припуск на обработку изменяется в пределах 0,5. 5мм. На операциях предварительной обработки заготовок в зависимости от их размеров и способа изготовления припуск может быть более 5 мм.

Например, припуск менее 7 мм может быть срезан за один проход резца (глубина резания равна припуску на обработку). В случае превышения некоторых критических значений глубины резания могут возникнуть вибрации станка, приспособления, инструмента, заготовки, поэтому припуск более 7 мм срезают за два или несколько проходов, а глубина резания при каждом проходе может быть постоянной или ее последовательно уменьшают.

Значение подачи S (как и глубины резания) определяют в зависимости от вида технологической операции. Операции окончательной обработки ведут при подаче на оборот S0 0,1 мм/об. При операциях промежуточного формообразования подачу назначают в пределах S0= 0,1. 0,4 мм/об. Операции предварительной обработки для сокращения времени стремятся вести при подаче S0= 0,4. 0,7 мм/об. При обработке заготовок на тяжелых станках можно применять глубину резания до 30 мм и подачу до 1,5 мм/об.

Предварительное значение скорости резания υ при известных глубине резания t и выбранном интервале подач S вычисляют по формуле, которая приводится в справочниках по режимам резания. Твердость заготовки НВ устанавливают по технической документации, сопровождающей партию заготовок, поступающих на обработку. Стойкость инструмента характеризуется периодом стойкости Тр, т.е. временем работы инструмента между переточками. Его назначают согласно рекомендациям справочных материалов в зависимости от характера выполняемой операции и инструментального материала. На практике используют некоторый интервал значений периода стойкости. Например, для твердосплавных резцов при выполнении операций промежуточного формообразования можно принять период стойкости T= 30. 45 мин.

По формуле вычисляют два значения скорости резания: большее — для меньших значений подачи S и периода стойкости Т и меньшее — для больших их значений. По найденным значениям скорости резания υ, м/мин, для заданного диаметра D, мм, обрабатываемой заготовки по формуле п = 1000υ/(πD), об/мин, рассчитывают два значения частоты вращения шпинделя — наибольшее и наименьшее, т.е. определяют интервал значений частоты вращения шпинделя, в пределах которого можно выбрать определенное значение, обеспечиваемое кинематикой станка.

Если на предварительном этапе устанавливают некоторый интервал значений параметров резания, в пределах которого достигаются заданные точность и качество обрабатываемой детали, то следующим этапом является выбор фактических (рабочих) значений основных параметров режимов резания.

Глубина резания (рабочая), как правило, равна полуразности диаметров обрабатываемой и обработанной детали (при точении).

Рабочую подачу выбирают из числа имеющихся в коробке подач станка, причем это значение должно находиться в пределах интервала предварительно выбранных значений подач.

Рабочую частоту вращения шпинделя выбирают из числа значений, обеспечиваемых коробкой скоростей станка, с учетом того, что она должна находиться в интервале частот для меньшей и большей скоростей.

С помощью установленных рабочих значений основных параметров режимов резания — глубины резания t, подачи S и частоты вращения шпинделя п — проводят расчет остальных рабочих режимов и соответствующих технико-экономических показателей.

Рабочую скорость резания υ, м/мин, при известной частоте вращения шпинделя п, об/мин, и заданном диаметре заготовки D, мм, можно рассчитать по формуле υ=10 -3 π Dn.

Формулы для расчета рабочих значений периода стойкости инструмента, силы резания, момента вращения Мв, кН۠۠∙м, на шпинделе станка и эффективной мощности, затрачиваемой на обработку заготовки резанием, приводятся в справочнике.

Охлаждение и смазывание при резании

Одним из основных способов улучшения резания труднообрабатываемых материалов является применение смазочно-охлаждающих технологических средств (СОТС). СОТС значительно понижает изнашивание инструмента и силы резания, повышает качество обработанной поверхности и эксплуатационные характеристики.

Требования к СОТС:

1. Не должны вызывать коррозию заготовки и оборудования;

2. Не должны оказывать физиологического влияния на рабочего (раздражение кожи и слизистых оболочек, запах);

3. Должны быть устойчивыми при эксплуатации и хранении;

4. Не должны воспламеняться при температурах резания.

СОТС подразделяется на твердые, жидкие, пластичные и газообразные.

Твердые СОТС – это вещества со слоистой структурой, такие как тальк, графит, дисульфид молибдена, нитрид бора, сульфат серебра. В качестве твёрдых СОТС могут применяться также порошки воска, парафина, мыла, битума и т.д.

К газообразным СОТС относятся газы СО2, CCl4, N2, пары поверхностно-активных веществ, распыленные жидкости (туман) и т.п.

Пластичные СОТС – густые мазеобразные вещества, представляющие собой коллоидную систему, состоящую из трех основных компонентов: жидкой основы (минерального масла или смеси масел), загустителя (в качестве загустителей чаще всего используются мыла – соли растительных, животных или синтетических жирных кислот) и добавок (различных присадок и наполнителей, вводимых в количестве до 15%).

Жидкие СОТС (смазочно-охлаждающие жидкости – СОЖ) – водные растворы минеральных электролитов; эмульсии; растворы мыл; минеральные, животные и растительные масла; минеральные масла с добавками фосфора, серы и хлора (сульфофрезолы), керосин и растворы поверхностно-активных веществ в керосине; масла и эмульсии с добавками твердых СОТС (графита, парафина, воска и т.п.).

В качестве СОТС наибольшее распространение получили СОЖ.

Действие СОЖ в процессе резания:

1. Смазывают трущиеся поверхности в зоне резания и уменьшает трение;

2. Проникают в микротрещины деформируемого слоя материала, уменьшает работу деформации (эффект Ребиндера);

3. Охлаждают инструмент и обработанную поверхность заготовки;

4. Препятствуют образованию очагов схватывания инструмента со стружкой, наростов, а, следовательно, уменьшается шероховатость поверхности.

При использовании СОЖ значительно повышается стойкость режущего инструмента, а значит повышается допустимая скорость резания; понижается эффективная мощность резания (на 10…15%); обработанные поверхности имеют большую точность и меньшую шероховатость.

Все СОЖ можно разбить на две группы в зависимости от применения: охлаждающие и смазывающие. Охлаждающие СОЖ обладают высокой теплопроводностью и теплоемкостью, значительной скрытой теплотой парообразование и низкой вязкостью. В качестве охлаждающих СОЖ используют эмульсии. Эмульсии получают растворением в воде эмульсолов, т.е. растворов мыла и органических кислот в минеральном масле. Применяются при черновой обработке вязких металлов, когда температура резания очень высока и её необходимо понизить (получаемая шероховатость при черновой обработке не имеет значения). Смазывающие СОЖ обладают хорошей смачивающей способностью и уменьшают трение (минеральные масла, растительные масла, керосин, сульфорезолы). Применяются при чистовом резании, когда необходимо получить поверхность с малой шероховатостью, а так же при нарезании резьб и зубьев зубчатых колес.

Подвод СОЖ в зону резания осуществляется по одной из следующих схем:

Свободным поливом. Подвод СОЖ сверху (полив) – наиболее простой способ, но имеет существенные недостатки: малую скорость струи, большой расход СОЖ (8…12 л/мин), большое разбрызгивание СОЖ, низкую эффективность.

Струйным охлаждением. Струйное (высоконапорное) охлаждение СОЖ подается со стороны задней поверхности тонкой струей под давлением до 3 МПа. Расход 0,6…4 л/мин. При струйном охлаждении значительно увеличивается стойкость режущего инструмента (особенно при резании труднообрабатываемых титановых и жаропрочных сплавов). Недостаток: требуется применение специальных насосов и защиты от сильного разбрызгивания СОЖ.

Охлаждением распыленной жидкостью. Охлаждение распыленной жидкостью (туманом) осуществляется со стороны задних поверхностей инструмента. Туман создается в инжекторных установках под давлением 1…2,5 МПа. Сжатый воздух захватывает частицы жидкости и в виде мельчайших брызг выбрасывается в зону резания. Недостаток: требуется специальные отсасывающие установки для защиты персонала от воздействия тумана. Преимущества: значительно уменьшается расход СОЖ, увеличивается стойкость инструмента и улучшается качество поверхности.

Иногда жидкость подают через полый режущий инструмент, когда охлаждение режущего инструмента затруднено (например, при сверлении глубоких отверстий). Жидкость при давлении 2…2,5 МПа подают через полое сверло и отверстие в задней поверхности непосредственно в зону резания, в этом случае не только охлаждается инструмент и деталь, но и вымывается стружка.

Рис.4.18. Способы подвода СОЖ в зону резания.

Для охлаждения хрупких материалов, когда образуется стружка скалывания, часто используют газы (азот, сжатый воздух, углекислоту), подаваемые под давлением в зону трения. Стружка удаляется газовой струей в специальный сборник.

Влияние СОЖ на стойкость режущего инструмента

Современное металлообрабатывающее оборудование – сложная система, которая включает в себя ряд механизмов, узлов. Крайне важно обеспечить защиту рабочего инструмента в зоне резания. От этого зависит не только долговечность самого агрегата, но и качество обработки.

Современные стандарты выдвигают высокие требования к характеристикам заготовок и готовой продукции. Удовлетворить их позволяет использование в технологическом цикле смазочно-охлаждающих жидкостей (СОЖ).

Влияние СОЖ на процесс металлообработки

Смазочные материалы могут иметь разный состав. Однако назначение их практически всегда одинаковое. Они призваны защитить рабочий инструмент и поверхность заготовки от неблагоприятных факторов. Влияние СОЖ на процесс резания переоценить сложно. Они выполняют следующие функции:

- смазывают трущиеся поверхности;

- предотвращают механическое разрушение рабочего инструмента в зоне резания;

- увеличивают качество обработки поверхности заготовки;

- отводят тепло из зоны резания;

- предотвращают развитие коррозии.

Влияние СОЖ на стойкость режущего инструмента к механическому разрушению велико. Например, для станка, который обрабатывает листовой металл, крайне важно, чтобы тепло отводилось из зоны резания быстро. Это значительно снижает нагрузку на режущие элементы оборудования. Это позволяет избежать поломок техники.

Также велико влияние СОЖ на скорость резания. В результате получается изготавливать большее количество деталей, которые отличаются высоким качеством. Их себестоимость будет ниже за счет снижения затрат на обслуживание оборудования.

Высокое качество и снижение цены на готовую продукцию делают её конкурентоспособной. Это положительно отражается на чистой прибыли и прочих финансово-экономических показателях организации. По этой причине практически все металлообрабатывающие производства применяют в технологических циклах СОЖ.

Качественные СОЖ

В некоторых случаях имеет место вредное действие СОЖ на окружающую среду, а также здоровье работников производства. Чтобы этого не произошло, нужно приобретать продукцию высокого качества.

Такие смазочные материалы производит немецкая компания Zeller+Gmelin, там СОЖ изготавливают в соответствии с самыми высокими стандартами и экологическими требованиями. Смазочные материалы германского производства не только в полной мере выполняют возложенные на них функции, но и не ухудшают условия труда работников металлообрабатывающей промышленности. Это современные смазки, эмульсии, которые даже опережают существующие требования европейских и мировых стандартов качества.

Приобрести СОЖ компании Zeller+Gmelin можно у официального дилера в РФ. Это ООО «Дивинойл Рус». Наши опытные менеджеры подберут необходимые для данного производства смазочные материалы, помогут оформить заказ. Заявка обрабатывается в течение 2 дней.

Закажите требуемые для вашего производства СОЖ прямо сейчас. В самом ближайшем будущем вы сможете убедиться в целесообразности их применения при разных операциях металлообработки, в том числе и резания.

Зависимость срока службы инструмента, оборудования от качества СОЖ

Оборудование, применяемое при обработке металла – сложная система. Высокие нагрузки действуют на инструмент в зоне резания. Для защиты рабочих поверхностей оборудования и заготовок применяются СОЖ. Смазки с соответствующими характеристиками продлевают срок эксплуатации агрегатов, позволяют избежать простоя техники, повышают качество обработки металлических поверхностей.

![Влияние СОЖ на процесс резания]()

Влияние СОЖ на процесс резания

Режущий инструмент требует особой защиты от преждевременного износа. Поэтому смазочный состав имеет уникальную формулу, обеспечивающую нормальные условия в зоне обработки. При создании СОЖ учитываются особенности процесса резания металла. В результате смазки выполняют следующие функции:

- снижают трение рабочих поверхностей;

- предотвращают появление микротрещин, сколов, прочих механических повреждений в зоне резания;

- повышают точность обработки металлической заготовки;

- предотвращают развитие коррозии;

- отводят излишнее тепло от трущихся поверхностей;

- выполняют моющую функцию, отводя шлам, стружку из зоны резания.

Влияние СОЖ на стойкость режущего инструмента сложно переоценить. Стоит рассмотреть на примере эффект применения качественных смазок.

Например, предприятие использует станок для резания листового металла. Важно качественно отводить тепло из зоны воздействия инструмента на заготовку. Поэтому применяют состав, обеспечивающий быстрое охлаждение в зоне резания. Это повышает долговечность оборудования, позволяет получать продукцию высокого качества.

Велико влияние СОЖ на скорость резания. Станок сможет обработать за одну смену больше заготовок. При этом качество продукции будет высоким. За счет снижения общих производственных расходов (меньшие энергетические затраты, отсутствие простоев, поломок оборудования) можно снизить себестоимость. Эти факторы делают продукцию конкурентоспособной.

Использование качественных, правильно подобранных смазок повышает результативность производственного процесса.

Качество смазочных составов

Некоторые предприятия стремятся сократить расходы, приобретая дешёвые СОЖ. В этом случае они сталкиваются с рядом проблем. Одной из них является вредное воздействие СОЖ на здоровье работников, окружающую среду.

Качественные СОЖ производит немецкая компания Zeller+Gmelin. Продукция этого бренда соответствует строгим европейским стандартам. Поэтому выполнить требования законодательства в области охраны труда, защиты окружающей среды при использовании смазок Zeller+Gmelin просто.

Перечень продукции немецкого производителя огромен. Официальным дилером на территории РФ является Дивинойл Рус. При выборе подходящего состава можно проконсультироваться у специалистов компании. Они учтут особенности технологического цикла, смогут подобрать оптимальный продукт из ассортимента СОЖ завода Целлер Гмелин.

Закажите высококачественные смазки для производства металлопродукции сейчас. Вы останетесь довольны применением СОЖ Zeller+Gmelin в технологических циклах вашей компании.

Ваш вопрос успешно отправлен. Спасибо!

Читайте также: