Как убрать побежалость металла

Обновлено: 04.07.2024

Бытует мнение, что цвета побежалости при сварке углеродистых сталей являются дефектом. Мне лично пару раз приходилось такое слышать и однажды, увидев комментарии к фотографии шва с яркими цветами побежалости, что это явный дефект, решил разобраться в вопросе более подробно. Этакий MYTHBUSTERS предлагаю посмотреть под катом.

Начнем с определения.

Цвета побежалости — радужные цвета, образующиеся на гладкой поверхности металла или минерала в результате формирования тонкой прозрачной поверхностной оксидной плёнки (которую называют побежалостью) и интерференции света в ней. [1]

Эти цвета ранее использовали для определения температуры при термообработке стали. Но это не очень точный индикатор. На окрас влияет скорость подъёма температуры, состав газовой среды, время выдержки стали при данной температуре, а также характер освещения и др. факторы. [1]

Между толщиной плёнки и длиной волны отраженного ею света существует прямая зависимость: чем больше толщина пленки, тем более коротковолновый отраженный свет мы получаем. Например, синий цвет образуется, когда из белого «вычитаются» более длинные волны, например, красный и оранжевый, а жёлтый образуется при «вычитании» из спектра коротковолнового излучения, например, фиолетового и синего (закройте правую часть радуги, что показана выше). Получается, что синий цвет соответствует более высокой температуре нагрева, а жёлтый — более низкой. [2]

Интересно про цвета побежалости написано здесь.

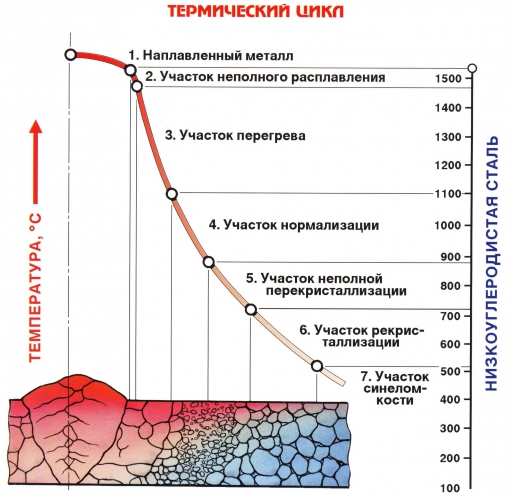

Рассмотрим схему участков сварного соединения и их термический цикл. [3]

Нам интересен участок №7. Он также называется участком синеломкости и охватывает температурный диапазон от 200 до 400 °С. На этом участке наблюдаются синие цвета побежалости на поверхности металла (откуда и название). При сварке низкоуглеродистых сталей основной металл в этой зоне не имеет видимых структурных изменений, но наблюдается резкое падение ударной вязкости из-за снижения пластичности. Это происходит в тех случаях, когда в сталях содержится кислород, азот и водород в несколько избыточном количестве. Размеры отдельных участков ЗТВ и общая ширина ее зависят от условий нагрева, охлаждения и способов сварки. [4, 5]

При сварке нержавеющих сталей цвета побежалости также проявляют себя, но в других диапазонах температур. Для нержавеющих сталей изменение цвета при нагреве на воздухе наблюдается: светло-соломенный (300°C), соломенный (400°C), красно-коричневый (500°C), фиолетово-синий (600°C), синий (700°C). [1]

Побежалость для коррозионностойких сталей является более критичной, т.к. является показателем того, что пассивный (защитный) слой поврежден, и в этом месте могут возникнуть очаги точечной (питтинговой) коррозии. [6] Поэтому поврежденный слой необходимо зачищать либо лепестковыми кругами, либо щеткой с ворсом из нержавейки (не допускается зачистка стальной щеткой), либо травление.

Итак, получается, что цвета побежалости - неизбежное явление при сварке сталей. Кроме того, в Инструкции по визуальному и измерительному контролю (РД 03-606-03) такой дефект не определен. Они указаны там лишь только как загрязнение, препятствующее контролю и которое должно быть зачищено.

Вероятно, это считают дефектом по ошибке — путают со сваркой титана. Здесь должна обеспечиваться надежная газовая защита поверхности металла нагретой свыше 400°C. О хорошей газовой защите свидетельствует блестящая серебристая поверхность. Появление на шве желто-голубых цветов побежалости указывает на нарушение защиты, а серый налет свидетельствует о плохой защите. [7]

Интересен тот факт, что цвет побежалости считается дефектом сварного соединения, появляется и в нормативных документах. Например, в СТО-ГК "Трансстрой" 005-2007 Стальные конструкции мостов. Технология монтажной сварки.

Также мне попалась интересная статья по разработке метода определения сварочных напряжений по цветам побежалости. [8] Нюанс в том, что исследована модель однопроходного шва. Будет ли этот метод работать на многопроходных швах?

В следующей статье мы попытаемся выяснить, можно ли определить был или не был перегрет металл, исходя из ширины участка синеломкости. Что касается вопроса в заголовке статьи, то, я думаю, ответ очевиден — наличие цветов побежалости не является дефектом для углеродистых сталей.

Список использованных материалов:

3. В.А. Лосев, Н.А. Юхин. Иллюстрированное пособие сварщика. Москва: Соуэло, 2004. 59 с.

4. Костенко Е.М. Сварочные работы: Практическое пособие для электрогазосварщика.

5. В.А. Чебан. Сварочные работы: учеб. пособие. Изд. 3-е. Ростов-на-дону: Феникс, 2006. 412 с.

6. Ю. П. Солнцев, Е.И. Пряхин. Материаловедение: учебник для вузов. Изд. 4-е, перераб. и доп. Спб.: Химиздат. 2007. 784 с.

7. С.М. Гуревич. Сварка химически активных и тугоплавких металлов и сплавов. Москва: Машиностроение. 1982. 95 с.

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

Цвета побежалости металла

Цвета побежалости – это цвета, которые становятся различимы на гладкой металлической или минеральной поверхности из-за появления тончайшей окисной пленки или световой интерференции в ней. Зачастую их появление связано с тепловым воздействием. О том, что такое побежалость, далее.

Происхождение цветов побежалости металла

Цвета побежалости металла распространяются из-за перераспределения интенсивности света в утонченных пленках на структуре отражения. По ходу развития пленочной толщины появляются условия погашения лучей с какой-либо волновой длины. Вначале из белоснежного появляется сиреневое свечение, обнаруживается желтое свечение. По ходу того, как пленка растет в толщину, увеличивается волновая длина погашенных лучей. Из непрерывного спектра солнца появляется зеленое и красное свечение.

Яркость оттенков побежалости нержавейки зависит от размера оксидной пленки с протяженностью солнечной волны, которая идет на спецматериал. Одни из ярчайших оттенков находятся на материалах медного типа. Цвета побежалости стали, которые получаются из-за физического процесса, зависят от металлического состава. Если в микроэлементе есть много металлических ионов, то он прокрашивается в синий. В присутствии хромофоров можно обнаружить красные оттенки – следы побежалости на металле.

Искусственная цветовая побежалость видна на структуре при повышенных показателях. Непременным условием образования следов побежалости считается отсутствие воды с иными спецжидкостями. В ходе нагревания появившаяся пленочная структура окиси снижается. Это объясняется диффузией, то есть перемешиванием микроэлементов или внедрением одного химического элемента в иной. В ситуации с металлической пленкой окиси становится видно, как взаимодействуют атомы кислорода со спецметаллом.

Как искусственно создать цвета побежалости

При металлообработке активным образом применяется воронение. Технология спецпокрытия металлов пленками окиси хорошо известная и активным образом применяемая на протяжении десятков лет. Вороненый материал отличается устойчивостью ко ржавчине, прочностью к повышенным нагрузкам и обладает эстетичным окрасом, без добавочных покрытий с красками.

Чтобы выполнить воронение, необходимо:

- обмакнуть заготовку, протереть ее минеральным маслом;

- нагреть на металлическом листе до температурного показателя (для различных металлов со сплавами она различается);

- после сделать закалку в охлажденном участке – во избежание металлического отпуска.

Получившийся окисленный слой на структуре металлического изделия будет устойчивым к воздействию воды. Он будет иметь повышенную прочность к действию внешних факторов.

В нижеследующей таблице приведены составы растворов и требуемая температура для бесщелочного оксидирования черных металлов:

Пленка окисления образуется как с большой, так и с малой скоростями. На образование пленки влияют такие факторы, как:

- мера закаленности обрабатываемой детали (закалка способствует ускорению появления необычного эффекта);

- загрязнение (при появлении грязи она обугливается, и, в результате, образуется неравномерный пленочный слой оксида);

- шероховатость (заготовка, которая имеет выемку, получает уплотненную пленку; эстетичное цветовое различие обнаружить невозможно, а полированная деталь создает разноцветный эффект);

- технология нагревания (в зависимости от спецоборудования, применяемого для нагрева деталей, с большой скоростью и шириной формируются пленки окисления; для нагревания деталей лучше применять оборудование, которое позволяет поддерживать требуемый температурный показатель и контролировать его).

Тонкие пленки оксида поглощают солнечные волны с наименьшей длиной волны, но отражают с наибольшей. Цвет металла при нагреве изменяется в зависимости от температуры. Чем больше температура пленки оксида, тем светлее цвет металла при нагревании. Синий и фиолетовым цвета получаются, когда из спектра отображается перечень длинных волн. При отражении пленки из оксидов волны с минимальной волновой длиной, металлическая поверхность прокрашивается в желтоватый оттенок. Светлые оттенки соответствуют повышенной температуре нагревания. Поэтому мастер нередко определяет с помощью цветов побежалости нержавейки закалку материалов со стальной стружкой и колющим инструментарием. Они применяются при работе токаря.

Несмотря на указанные факторы, при содействии цветов побежалости нержавеющей стали невозможно точно определить температуру металла, поскольку на показатель влияют разные факторы:

- период нагрева (промежуток времени, на протяжении которого деталь из металла прогревается до показателя помещения, если отсутствует тепловая отдача);

- разная примесь в переливающемся металле;

- особенность освещения в помещении, где производилась сварка с закалкой заготовок;

- скорость прогрева (температурное изменение в единицу времени во время прогрева).

Среди различных электроприборов есть пирометры, обеспечивающие конкретный температурный контроль. Они функционируют на лучевом анализе лазера. В электроприборах находятся особые датчики, которые анализируют отраженные лучи и отражают металлическую температуру, которой равны измеренные параметры излучений.

Температура цветов побежалости металла

Температура и цвет металла изменяются на протяжении всего процесса нагрева заготовки. Причем у каждого сплава или вида металла своя температура появления побежалости. Вследствие этого технологи пользуются большим количеством таблиц соотношения цвета и температуры цветов побежалости. Некоторые из них приводим в нашей статье.

Способы очистки сварных швов нержавейки: отличительные особенности методов

Если Вас интересуют услуги очистки сварных швов нержавеющей стали, заполните нижеследующую форму.

Сварка – надежный и популярный способ соединения деталей из металла. У него есть плюсы и минусы, которые могут как улучшить, так и испортить всю проделанную работу. Для снижения вероятности возникновения недостатков, используют разные методы очистки сварных швов на нержавеющей стали.

Цели очистки сварных швов нержавеющей стали

Продукция из нержавейки применяется в разных промышленных и бытовых отраслях. Основным отличием этого материала является высокая корозионностойкость по отношению к обычному металлу. Нержавейка надежна в ежедневном использовании, готовые вещи могут служить долгое время.

Сварка оказывает на соединение деталей из металла гораздо большее влияние, чем кажется. В процессе сварки возникает большое внутреннее напряжение в изготавливаемой детали, из-за чего она становится пластичной и впоследствии может деформироваться. Сварка ухудшает свойства металлов за счет неравномерного нагрева. Это приводит к нарушению кристаллической решетки материала.

Устранение дефектов способно вернуть нержавейке потерянные свойства. Обработка швов после сварки положительно влияет на стойкость к коррозии. Качественное очищение снижает риск возникновения коррозии и ржавчины.

Получить лучшее качество готового изделия можно при правильной обработке швов после сварки. Если технология будет нарушена, то место соединения может потемнеть и даже заржаветь. Соответственно, изделие быстро выйдет из строя.

Сразу после сварки готовые швы получаются темными либо цветными. Цвета побежалости образуются при нагреве и выгорании легирующих элементов с поверхности нержавеющей стали. Поэтому места соединения металла необходимо правильно обработать. Эстетичный товарный вид - цель процедуры очистки шва.

Способы очистки сварных швов нержавейки

Обработка сварочных швов – трудоемкий процесс, который требует специальных навыков от специалиста, а также применения профессиональных инструментов.

Для начала определитесь со способом очистки швов. Существует несколько способов обработки сварочных швов. Они отличаются между собой технологией зачистки, стоимостью и безопасностью. Нельзя сказать, какой из них лучше или хуже, ведь у каждого метода есть свои преимущества и недостатки. Каждый из способов полезен по-своему. Нередко бывает так, что способы обработки сварочных швов комбинируются.

Перед вами сравнительная таблица плюсов и минусов основных способов очистки сварных швов нержавеющей стали.

Рассмотрим подробнее основные варианты очистки сварных швов на нержавейке.

Механическая/абразивная очистка сварочного шва

Простой и бюджетный вариант абразивной чистки – ручной способ. Его делают при помощи проволочной щетки, шлифовальных кругов. Не является лучшим методом, ведь на его проведение уходит много времени, особенно если стоит задача полировки поверхности.

Гораздо проще и удобнее произвести чистку при помощи профессионального оборудования: переносного полировочного станка или болгарки.

Оборудование для зачистки швов после сварки на нержавейке

От выбора техники, инструментов и расходных материалов зависит многое. Правильно подобранное оборудование позволит добиться максимально качественного результата.

Выбирая шлифовальную технику, обращайте внимание на мощность аппарата, ведь от нее будет зависеть скорость очистки сварных швов на изделии от последствий сварки. Только после этого учитывайте показатели потребления электроэнергии.

Шлифовальное оборудование может быть переносным и стационарным. Оно предназначено для устранения дефектов после сварки. При выборе устройств для обработки металлических поверхностей учитывайте объем выпускаемой продукции и непосредственно размер изготавливаемых деталей.

Обратите внимание! Для качественной обработки болгарку следует оснастить лепестковой шлифовальной насадкой или абразивным кругом. Хотите получить лучший результат? Тогда используйте тканевую основу для лепестка с покрытием из цирконата алюминия. Использование тканевых насадок снижает возможность появления коррозии и ржавчины на сварочных швах.

Абразивная зачистка мест соединения металла позволяет избавиться от окалин, окислов, заусенцев и следов побежалости. Для достижения максимально зеркального блеска на поверхности последовательно меняйте насадки, постепенно уменьшая размер зерна. Во время обработки необходимо очистить всю поверхность, особенно в труднодоступных местах: углы, отверстия, тонкие кромки. Осуществить качественную шлифовку можно при помощи специальных инструментов-борфрезов. Их легко монтировать в прямую шлифовальную машину.

Нарушать этапы по зачистке и шлифованию сварочного шва не рекомендуется. Для качественного результата соблюдайте следующую последовательность:

- Очистка зоны вокруг шва;

- Грубая зачистка;

- Полирование.

Первый этап подразумевает удаление окалин, шлаков и цветов побежалости. Далее структура шва выравнивается вплоть до исчезновения сварочного шва. Завершающим этапом будет полировка сварочного изделия и подготовка к покраске.

Механический способ обработки швов доступен многим, так как не требует применение специальной техники. Многие мастера отдают предпочтение этому способу очистки сварочных швов, ведь он менее энергозатратный.

Лучшим материалом для обработки сварочных швов на нержавеющей стали является цирконат алюминия. У него есть несколько достоинств перед оксидом алюминия: он не вызывает коррозию и является более прочным.

Плюсы и минусы абразивной очистки сварных швов нержавейки

Абразивному методу присущи такие преимущества, как:

- хорошая скорость обработки шва;

- универсальность использования;

- удобство проведения технологии;

- отсутствие необходимости специальной утилизации отходов.

К недостатком метода относят:

- удаление только следов побежалости;

- стоимость оборудования, высокие трудозатраты;

- возможность применении только квалифицированным специалистом;

- отсутствие возможности провести процедуру пассивации нержавейки;

- неоднородную поверхность металла после обработки, необходимость полировки сварного шва.

Химическая очистка сварного шва на нержавейке

Для достижения максимально лучшего результата обработки шва после сварки используют сочетание механического и химического способа очистки.

Химическое воздействие на металл производится в два этапа: травление и пассивация.

Травление сварных швов нержавейки

Подробнее применяемые нами методы травления нержавеющей стали описаны в статье "Травление и пассивация нержавеющей стали".

Первоначальная стадия очистки места сварного соединения и околошовной зоны – травление. Травление способно полностью удалить цвета побежалости и включения с поверхности металла при помощи химических средств с кислотами в составе. Таким методом можно избавиться от участков с побежалостью.

Небольшие швы обрабатываются точечно, то есть средство наносят на то место, где требуется зачистка. Иногда для достижения хорошего результата деталь опускают в раствор полностью и оставляют на несколько часов - используется метод погружения. Время рассчитывается индивидуально для каждой отдельной детали и марки стали.

Пассивация сварных швов нержавеющей стали

Вторым этапом становится пассивация. Ее выполняют после травления для восстановления легирующего слоя на поверхности. Именно этот слой служит основной причиной коррозионной стойкости нержавеющей стали.

Пассивация подразумевает применение химических средств, задача которых состоит в образовании защитной пленки на месте соединения. После пассивации поверхность обладает антикоррозийными свойствами, следовательно, увеличивается надежность готового изделия.

Важно! Применение химических средств подразумевает их полное удаление с поверхности изделия и правильную утилизацию отходов.

Средства для химической очистки сварочных швов

Для правильного проведения травления и пассивации используются средства для зачистки шва, применяющиеся в разных эксплуатационных условиях.

Травильные ванны: предназначены для погружения изделий в раствор с содержанием различных кислот.

Распылительные гели: применяются для обработки больших поверхностей.

Травильные пасты: используются для удаления шлаков, окалин и оксидов.

Важно! Утилизируйте сточные воды после обработки химией. Использование специальных средств подразумевает большое количество кислот и тяжелых металлов в воде. Это может оказывать негативное влияние на окружающую среду и состояние живых организмов. Нейтрализуйте кислоту при помощи щелочи, профильтруйте отходы и утилизируйте в соответствии с нормами российского законодательства.

Плюсы и минусы химической очистки сварных швов нержавеющей стали

К преимуществам данного метода обработки сварных швов можно отнести его эффективность и низкий уровень расходов на приобретение травильных средств. Однако присутствует и ряд серьезных недостатков:

- Химия наносит вред сотруднику и окружающему миру;

- На поверхности детали могут остаться белесые пятна;

- Уходит много времени на обработку детали;

- Отсутствует возможность полировки шва;

- Необходимость проведения дополнительной процедуры пассивации нержавейки;

- Сложная утилизация отходов.

- Обезжиривание с использованием обезжиривателя SteelGuard MultiClean;

- Травление методом погружения (SteelGuard InoxClean) или методом распыления (SteelGuard InoxClean Spray);

- Пассивация методом погружения (SteelGuard InoxPass) или методом распыления (SteelGuard InoxPass Spray).

Электрохимическая очистка сварных швов нержавеющих сталей

Данная процедура позволяет воздействовать не только на шов, но и на околошовную поверхность. Проводится при помощи электрического тока и специально разработанных электролитов, которые и проводят этапы травления, пассивации и полировки.

Благодаря электролиту появляется возможность удалить цвета побежалости. Обработка электрохимическим методом позволяет сохранить внешний вид сварного шва. Если поверхность была зеркальной/матовой/шлифованной, то такой и остается. После проведения процедуры на шве восстанавливается пассивный слой, который впоследствии обеспечивает антикоррозийные свойства.

Применение технологии поможет снизить трудовые затраты сотрудников и не допускает появление дефектов на детали. Внешний вид продукции после полировки остается товарным.

Плюсы и минусы электрохимической очистки сварных швов нержавеющей стали

Электрохимический метод очистки сварных швов является самым эффективным в наше время. На сегодняшний день его преимущества значительно выделяются среди конкурентов.

Его главные достоинства:

- Высокая (мгновенная) скорость очистки;

- Осуществление пассивации нержавейки параллельно очистке сварного шва;

- Низкие трудозатраты;

- Безопасная технология использования;

- Отсутствие необходимости утилизации отходов;

- Полировка сварного шва и тем самым придание изделию товарного вида.

Недостаток у этой технологии только один: высокая стоимость оборудования, которая окупается в течение 6-12 месяцев.

Аппараты для очистки сварных швов SteelGuard

Оборудование SteelGuard – аппараты для электрохимической очистки поверхности металла, качественного процесса травления и пассивации. Считаются универсальными устройствами для использования на средних и крупных предприятиях.

Аппарат Steelguard 685 - это высокопроизводительный аппарат для электрохимической очистки швов после сварки. За счет высокой мощности, аппарат способен выполнять очистку сварных швов со скоростью 2-5 погонных метров в минуту. Выполняемые функции: травление, пассивация, полировка и маркировка. Для очистки не требуются высокотоксичные травильные средства. Обеспечивает сохранение внешнего вида детали.

Аппарат для очистки сварных швов SteelGuard 425 является упрощенной версией SteelGuard 685. Он более мобилен, за счет чего становится более универсальным вариантом.

Увидеть аппарат для электрохимической очистки швов SteelGuard 685 в действии можно в нашем кейсе с производства ОКБ "Гамма":

"Как мы ускорили обработку сварных швов в 3 раза".

Лазерная очистка сварных швов нержавейки

Лазерная шлифовка - бесконтактный метод. Лазер обеспечивает эффективную и чистую область проведения чистки.

Лазерная полировка нержавеющей стали экологична и не подразумевает использование расходных средств. За счет компактности оборудования лазерный инструмент можно перемещать в разные помещения.

Очистка сварных швов лазером производится быстро, однако метод очень дорогостоящий.

Техника безопасности

Перед началом проведения работ по очистке мест соединения сварки на нержавейке необходимо убедиться в готовности рабочего места, спецодежды. Обязательно проверьте оборудование. Приступать к выполнению работ можно только имея все защитные средства, необходимые сварщику.

Периодически сотрудник обязан проходить обучение и инструктажи по соблюдению правил противопожарной безопасности. Информация об инструктажах отображается в рабочем журнале под подпись сотрудника.

Основные требования:

- Во время обработки сварочных швов нельзя отвлекаться;

- В помещении не должно находиться легковоспламеняющихся предметов;

- Эффективная вентиляция;

- Переносить оборудование можно только после отключения электропитания;

- Можно использовать только исправное оборудование;

- Во время проведения химического или электрохимического метода, необходимо обеспечить правильную утилизацию средств.

Контроль над качеством готовых изделий из нержавеющей стали

Правила и нормы проведения всех видов сварки, шлифовки и полировки описаны в ГОСТ. В документе собраны общие требования к проведению такого вида работ и отдельные показатели к изготавливаемым деталям: прочность, выпуклость, вязкость.

Вывод

Хотите получить качественную деталь из нержавейки? Тогда не забудьте произвести заключительный этап по обработке поверхностей металла. Цель обработки поверхности – придать продукту товарный вид. Этот процесс лежит в основе положений ГОСТ и технических документов. Обработка соединений в местах сварки является важным процессом изготовления деталей из нержавейки, позволяющим получить по итогу качественный результат.

Очистка сварочных швов может производиться разными способами. Применение того или иного вида технологии зависит от объема работ, толщины металла и размеров детали. В каждом конкретном случае следует проводить сравнительные испытания и только потом принимать решение в пользу того или иного метода.

Для достижения качественного результата во время обработки сварочных швов, лучше использовать одновременно несколько методов, например, механический и химический, либо применять сразу электрохимический.

Оставьте заявку, чтобы бесплатно получить быстрый расчет стоимости интересующей Вас услуги. Менеджеры ответят на любой Ваш вопрос!

Удаление цветов побежалости (черноты) после сварки конструкций из нержавеющей стали.

Сегодня мы продолжаем серию статей, в которых рассказываем о решениях сложных задач при обработке металлов, в частности - нержавеющей стали.

Одна из часто встречаемых задач - обработка (а если точнее - осветление, удаление черноты) сварных швов или точек.

В этот раз мы снова работали у клиента. В этот раз нам нужно было убрать черноту в местах сварки, причем нельзя было снимать усиление сварного шва. Да еще и в некоторые места никак не добраться стандартными инструментами и абразивами.

Удаление черноты - это процесс, с которым сталкиваются многие из наших клиентов. Такая обработка проводится с целью удаления сварочных окисей, слоя металла, обедненного хромом, микрочастиц шлака и других составляющих, которые могут вызвать местную коррозию. Либо обработка может проводится исключительно из эстетических соображений.

И если речь идет об открытых участках, то задача решается довольно просто:

- круги доводочные (SAG5)

- круги зачистные CD

- щетки из нержавеющей проволоки

- в ряде случаев отличным решением является применение Эмульсии Polinox.

В нашем же случае никакие из приведенных выше способов не подходили, так как сам сварной шов находился в таких местах, в которых традиционные материалы и круги не могут достать до мест обработки, а применение Эмульсии Polinox было недопустимо.

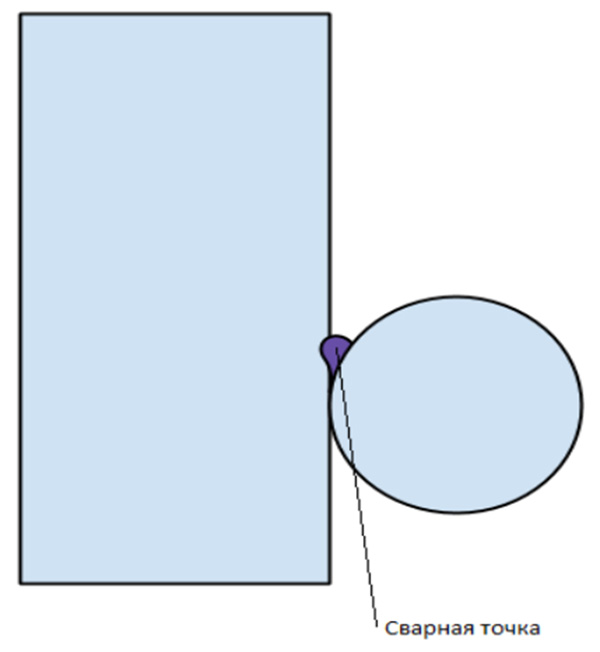

Более того, такой способ соединения - один из самых распространенных при монтаже ограждений из нержавеющей стали.

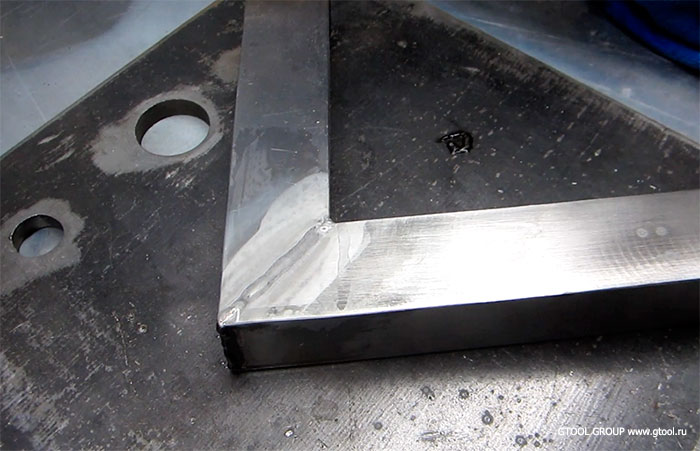

Схематично это выглядит так.

Сварную точку и зону вокруг в данном случае необходимо осветлить на снимая усиления шва.

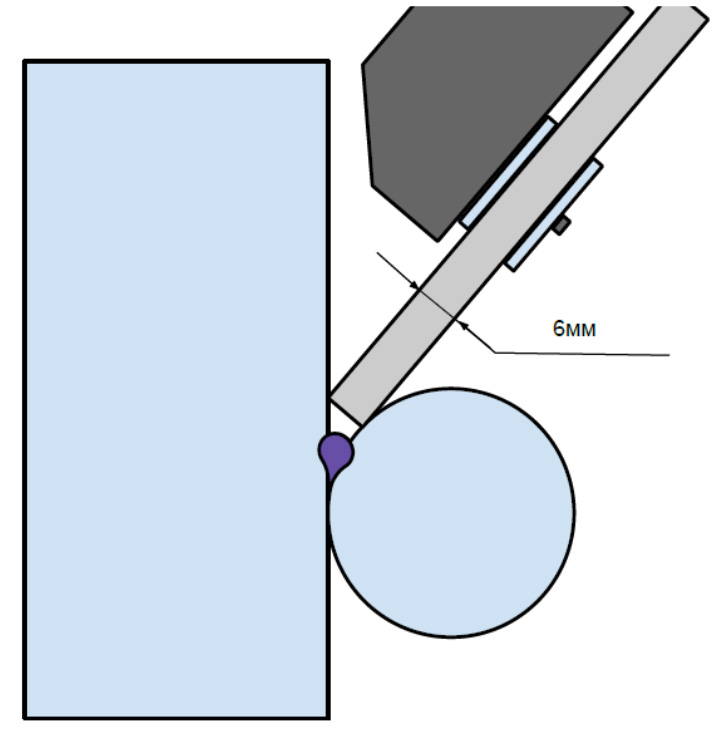

Часто для этой задачи используют доводочные круги SA толщиной 6мм. Но в этом случае данный круг не позволяет полностью обработать данную зону. Либо он не доставал до самого шва, либо шлифовал зону вокруг, а этого как раз таки делать было нельзя!

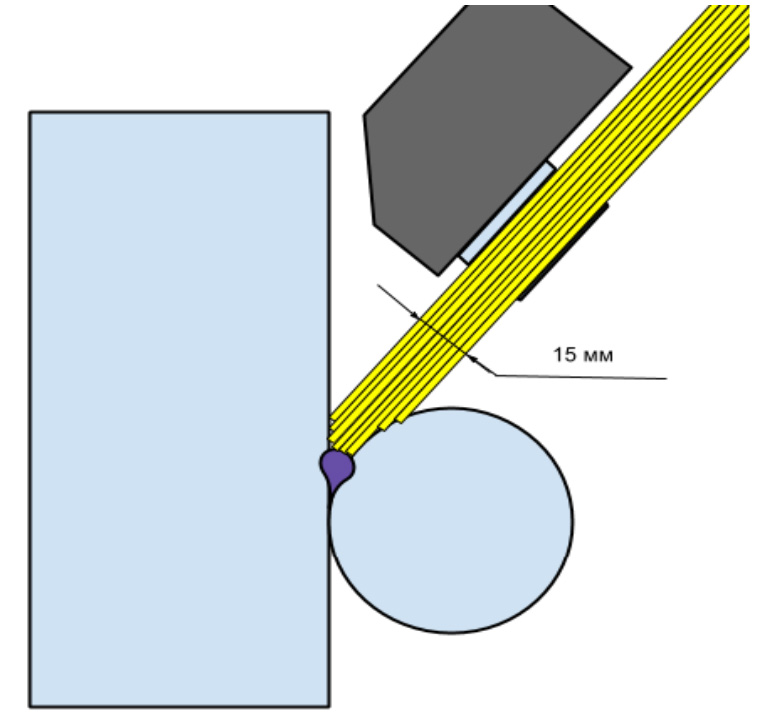

Для решения данной задачи специалисты GTOOL GROUP выбрали лучшее решение на рынке абразивных материалов - радиальные круги и щетки Scotch-Brite™ Bristle от компании 3М.

За счет возможности гибкого применения данных щеток, возможности изменения толщины рабочей части радиальные круги и щетки Scotch-Brite™ Bristle идеально подходят для решения нашей задачи.

И еще несколько фотографий процесса:

На данном снимке хорошо видно как щетка Bristle принимает форму обрабатываемого изделия, позволяя обработать самые узкие места.

Задача была успешно решена при помощи кругов Scotch-Brite™ Bristle d150 мм.

Важная особенность этих кругов - различная зернистость: от Р80 до Р400.

Так что можно убирать побежалость и черноту практически не нарушая полировку.

Круги ставятся на шлифовальную машину с регулировкой оборотов через специальный переходник - Оправка для щеток Bristle 50025

- оправка зажимает минимум 8 кругов!

- рекомендуемые обороты 2000 - 4000 об/мин

Машинка, которую мы использовали для выполнения данной задачи - FINIMASTER от компании Cibo (Бельгия).

Задача решена!

Но это оказалось еще не все.

В этой же конструкции нашлись места, где и вариант с кругами Bristle 150 мм не подходил. Размер инструмента требовался еще меньше.

Polinox - жидкость для удаления цветов побежалости.

Зачистка сварного шва на изделиях их нержавеющей стали - очень распространенная задача.

Но не каждый сварной шов нужно зачищать, и не к каждому шву можно подобраться.

Polinox поможет Вам решить задачу, если:

- Вам не нужно зачищать шов, а достаточно его просто осветлить.

- Шов находится в очень труднодоступном месте, куда механическими средствами не добраться.

Что представляет собой Polinox?

Эмульсия Polinox - это густой гель, состоящий из нескольких кислот и загустителя.

Очень важно при работе с ним использовать средства защиты рук и глаз, и соблюдать все меры предосторожности.

Как пользоваться Polinox?

Ниже пошаговая инструкция.

Перемешайте содержимое банки.

Аккуратно откройте банку с эмульсией и перемешайте, чтобы добиться равномерной густоты геля.

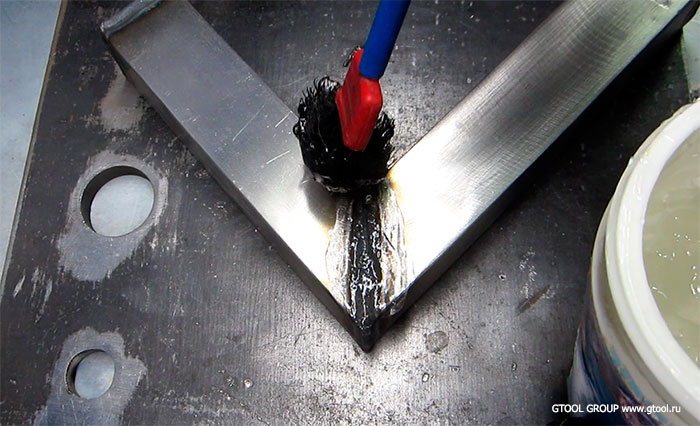

Нанесите Polinox на поверхность заготовки.

Нанесите немного Polinox на поверхность заготовки с помощью полимерной кисти.

Эмульсия имеет довольно густую консистенцию, что позволяет экономично ее наносить и использовать даже на вертикальных поверхностях.

Подождите 5-50 минут.

При работе с нержавеющей сталью чаще всего достаточно 5 (максимум 10 минут). Но толщина стали и зона шва могут быть большими, и время может понадобиться больше.

После нанесения Polinox на заготовку, шов постепенно становится светлее.

Вы можете проверить состояние процесса, слегка потерев кистью зону шва. Если чернота уходит - можно приступать к очистке поверхности.

Смойте и протрите.

Состав эмульсии полностью водорастворимый.

Тщательно промойте заготовку под проточной водой, помогая удалять остатки кислоты кисточкой.

Протрите заготовку.

Теперь сварочный шов обработан, и изделие может использоваться по назначению.

Помимо нержавеющей стали, Polinox может использоваться и для обработки любых других металлов.

Читайте также: