Как выровнять металлическую плоскость

Обновлено: 05.10.2024

Детали и заготовки из полосового, пруткового или листового материала могут быть погнутыми, кривыми, покоробленными или иметь выпучивания, волнистость и т.п.

Слесарная операция, называемая правкой, позволяет придать заготовкам или деталям правильную геометрическую форму, в соответствии с требованиями чертежей или функциональным назначением.

Правку деталей и заготовок производят в холодном или в нагретом состоянии. В последнем случае допускается стальные заготовки и детали нагревать до температуры 1100–850 °С, а дюралюминиевые — до 470–350 °С.

Правка металла может быть ручной и машинной (на правильных валках, прессах и всякого рода приспособлениях).

При выборе способа правки учитывают характер материала, размер детали (заготовки) и величину прогиба.

Оснастка для правки

Ручная правка листового металла и заготовок из него производится молотками на правильных плитах и специальных рихтовальных бабках.

Правильные плиты (рис. 1, а) могут быть из серого чугуна сплошной конструкции или с ребрами или стальными (рис. 1, б).

Рис. 1. Правильная плита: а — чугунная; б — стальная

Рабочая поверхность плиты должна быть ровной и чистой. Плита должна быть массивной, тяжелой и достаточно устойчивой, чтобы при ударах молотка не было никаких сотрясений.

Плиты устанавливают на металлических или деревянных подставках, которые могут обеспечить кроме устойчивости и необходимую горизонтальность.

Вокруг плиты должно быть достаточно места, чтобы можно было свободно работать.

Рихтовальные бабки (рис. 2, а) изготовляют из стали с термической обработкой. Рабочая поверхность бабки может быть цилиндрической или сферической радиусом 150–200 мм. В качестве рихтовальной бабки для правки хорошо себя зарекомендовал рельс длиной 0,5–1 м. Рельс обладает хорошей устойчивостью, мало подвижен при ударах молотка, не оставляет следов от молотка, не деформируется и удобен для перемещения по плите.

Рис. 2. Инструмент для правки металла: а — рихтовальные бабки; б — молоток

При ручной правке лучше использовать молотки с круглым, а не квадратным бойком, так как углами квадратного бойка можно повредить поверхность выпрямляемого листа. Молоток для правки должен обладать гладкой и хорошо отшлифованной поверхностью бойка (рис. 2, б).

Для правки деталей с окончательно обработанной поверхностью, а также тонких стальных изделий или заготовок из цветных металлов и сплавов применяют молотки из мягких материалов — медные, латунные, свинцовые, деревянные.

При правке особо тонкого металла пользуются металлическими и деревянными брусками — гладилками.

Правку деталей с обработанной поверхностью стальным молотком следует проводить, используя прокладку из мягкого металла.

Для правки тонкого листового и полосового металла служат также металлические и деревянные гладилки и бруски.

Как выровнять согнутые трубы?

Трубы по материалу изготовления могут быть разными, это и металлопластиковые трубы и трубы ПНД, стальные, медные, алюминиевые и.т.п.

Более того, по типу изготовления стальные трубы (если речь о них) могут быть как цельными (без шва) так и сварными и это надо учитывать.

Стальная труба вообще может быть профильной (квадратной, прямоугольной и.т.п) и это не оставляем без внимание.

Диаметр трубы и толщина стенок разные.

Труба может быть частью некого изделия, тут тоже могут быть нюансы при выпрямлении.

Если речь о металлопластиковой трубе, покупаем вот такую пружинку,

но по наружному диаметру трубы (есть и внутренние) Одеваем пружинку на трубу и начинаем её выпрямлять не спеша, пружинка не даст трубе «заломаться» на месте изгиба.

Стальные трубы разные (см. выше) и выпрямляются по разному, варианты следующие:

На рельс, или рихтовочную плиту, кладём трубу кверху изгибом и через брусок наносим удары кувалдой в месте изгиба, возможно этого будет достаточно.

Есть вариант с разогревом (резаком) места изгиба и далее выпрямляем трубу, но без спешки.

В трубу можно засыпать песок, заглушить концы (к примеру нарезать резьбу и далее резьбовая заглушка «мама» , затем греть и выпрямлять.

В тисках тоже вариант, если труба не большого диаметра и не толстостенная.

Основные приемы правки металла вручную

Поступающие на слесарную обработку заготовки могут быть деформированы и нуждаются в правке, иногда говорят, в рихтовке. Заготовка из листового проката может быть деформирована во время погрузочных работ и транспортировки или деформация может возникнуть в результате остаточных напряжений после механической или термической обработки и др. Волнистая поверхность заготовки из листа может образоваться в результате наличия сжатых волокон, остаточных напряжений на одной из поверхностей листа, что определяет направление вогнутости; изгиб по длине в плоскости; изгиб на ребро свидетельствует о том, что край заготовки, куда направлена изогнутость, сжат или деформирован больше противоположного; если у заготовки деформация в виде спирали, то это свидетельствует о том, что у заготовки края более вытянуты, чем осевая линия, и т.д.

Выяснить причину деформации заготовки необходимо для принятия решения о методе ее правки, рихтовки.

Правка полосового материала по плоскости производится в следующей последовательности. Искривленною полосу кладут на плиту и, придерживая ее левой рукой, по выпуклым местам полосы наносят удары молотком, при этом удары наносят сначала по краям выпуклости широкой стороны и постепенно приближаются к середине выпуклости, поворачивая по мере необходимости полосу с одной стороны на другую. Сила удара регулируется в зависимости от размеров полосы и степени искривления.

Молоток при правке держат за конец рукоятки, несильно зажимая ее в руке. При ударе молоток нужно опускать на лист вертикально всей площадью бойка. В момент удара молоток будет обязательно отскакивать. Этим движением следует научиться управлять так, чтобы отскакивание молотка от листа вверх было направлено по вертикали к плите.

Результаты правки (прямолинейность заготовки) оценивают на глаз или же на правильной плите с помощью линейки.

Выправив широкую сторону заготовки, приступают к правке ребер. После одного-двух ударов полосу поворачивают с одного ребра на другое.

При правке полосы, изогнутой на ребро, удары наносят по широкой плоскости. Прижав левой рукой полосу к плите, наносят удары молотком по всей длине полосы, постепенно переходя от нижней кромки к верхней. На рис. 3 указана стрелками схема направлений и последовательности ударов при правке изогнутости заготовки на ребро.

Рис. 3. Схема правки изогнутости заготовки на ребро

У нижней кромки наносят сильные удары, а по мере приближения к верхней силу ударов уменьшают, но увеличивают их частоту. При таком способе правки нижняя кромка постепенно вытягивается больше, чем верхняя, и полоса выравнивается. Правку прекращают, когда верхняя и нижняя кромки становятся прямолинейными.

Правку изогнутого листа, имеющего поперечные волны — волнистость, выполняют на правильной плите, придерживая его одной рукой, а другой — наносят легкие удары молотком по выступающим частям листа вдоль поперечных волн. Сначала правят лист с одной стороны, а затем его переворачивают и правят с другой стороны.

При наличии выпуклости в середине заготовки ее кладут на плиту и выпуклости обводят мелом. Затем наносят частые удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары молотком следует делать чаще и слабее. Если на заготовке имеется волнистость по краям, то удары молотком наносят по направлению от середины заготовки к ее краям.

После устранения выпуклостей и волнистости лист переворачивают и легкими ударами молотка окончательно восстанавливают его прямолинейность.

В процессе правки нужно следить за тем, чтобы на поверхности листа не оставались следы от ударов молотком. Эту работу удобно выполнять, перемещая заготовку вдоль рихтовальной бабки или по поверхности рельса, на котором производится правка.

При правке тонкого листового материала пользуются легкими деревянными, медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками.

Правку весьма тонкого листового материала осуществляют на чистой, ровной (без забоин и других неровностей) поверхности скольжением без особой нагрузки металлических или деревянных брусков-гладилок, имеющих ровную и гладкую поверхность. При правке лист периодически переворачивают.

Виды сварки, подходящие для профильных труб

Для работы с профильными трубами используют три вида сварки: электродуговую, газовую и контактную.

- Электродуговая сварка профильной трубы.

Данный вид сварки позволяет соединять профильные трубы в труднодоступных местах. Для него необходимы аппарат для соединения и электрод. В процессе горения происходит плавление элемента, который заодно расплавляет срезы стыков и обволакивает их.

Работа происходит в следующем порядке:

- В результате соприкосновения электрода с поверхностью появляется дуга, в этот момент аппарат следует быстро отвести немного выше среза (на несколько миллиметров).

- Аппарат должен двигаться по линии соприкосновения плавно, не пропуская участки соединения. Скорость следует подбираться так, чтобы металл плавился, но его капли не стекали с поверхности.

- Горение, в соответствии с технологией, должно быть постоянным. Исключение может быть сделано только для смены электрода.

- В конце дугу на пару секунд придерживают. Делается это для предотвращения образования трещин, расслоения.

Аппараты для сварки малой мощности (или бытовые сварочные аппараты) достаточно подключить к однофазной проводке.

Необходимый для проведения работ постоянный ток вырабатывается трансформатором, который преобразует в него переменный ток домашней электросети. Но стабильную и постоянную дугу в таких условиях оборудованию вырабатывать сложно, поэтому необходимо дополнить его выпрямителем.

При электродуговой сварке профильные трубы соединяются встык, внахлест или под разными углами, а также тавровым швом. На качество большое влияние оказывает выбор электрода.

Выбирать его надо в зависимости от характеристик предлагаемого для соединения металла и его сплавов, а также толщины материала. Правильно подобранный электрод позволит сделать качественный, прочный шов.

Для сварки профильной трубы применяются в основном два вида электродов: плавящийся и неплавящийся. Дополнительно используются присадки – латунная и оловянная проволоки с добавками фосфатов.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Толщина стенок профильных труб, а также диаметр влияют и на диаметр выбираемого электрода. Он должен быть меньше или равен толщине профиля:

- при толщине изделия меньше 2 мм выбирают электрод диаметром 1,5 мм;

- при толщине изделия 2-3 мм – диаметр электрода должен быть 2 мм;

- при стенках толщиной 4–6 мм – выберите диаметр электрод, равный 4 мм.

Следует помнить, что дуга возникает очень близко от поверхности изделия, если значения тока высоки. Тонкий металл достаточно легко прожечь при отсутствии должной сноровки и навыка определения длины дуги.

Применяется, когда отсутствует доступ к источнику электрического тока для подключения аппаратуры. Данный способ более затратный, поскольку требует покупки кислорода и ацетилена в баллонах. В основном, он используется опытными специалистами.

Толщина стенок профильных труб при газовом соединении должна быть большой или средней. Тонкие стенки при воздействии газовой сварки могут просто расплавиться, деформироваться или на шве будут образовываться пропуски.

Оборудование, необходимое для работы:

- баллоны, содержащие кислород и ацетилен (пропан, бутан);

- редуктор;

- газовая горелка с комплектом наконечников;

- присадочная проволока;

- порошок флюса;

- шланги подходящей длины, при помощи которых к месту соединения подается газ.

Непосредственно перед началом работы срезы покрываются флюсом. Процесс соединения идет с присадочной проволокой. Профильные трубы с тонкими стенками соединяют, проводя аппарат справа налево, при этом присадка подается вслед за пламенем. Заготовки со стенками толщиной больше 5 мм имеют иную технологию соединения. Аппарат ведется слева направо, проволока подается перед горелкой. Обработка шва – очистка и покрытие антикоррозийной краской – происходит после его полного остывания.

Это процесс соединения металлических заготовок, который происходит под давлением. Детали нагреваются электрическим током до высоких температур.

Существует несколько разновидностей контактной сварки, которые чаще всего применяются в промышленности.

Точечная. В процессе работы металлические заготовки соединяются в отдельных точках.

Стыковая. Метод состоит в сильном нагревании с помощью электрического тока торцов изделий и последующем соединении их под давлением. Результатом будет взаимное проникновение металлов друг в друга с образованием чрезвычайно прочного стыковочного соединения. Существуют и иные способы стыкового соединения. Они предполагают оплавление торцов при соединенных заготовках. Как частный случай – торцы периодически соприкасаются, пока необходимая температура не будет достигнута. Затем они осаживаются.

Рельефная. Соединение заготовок при данном способе происходит в заранее сформированных выступах-рельефах.

Шовная. Для данного способа применяют специальный дисковый электрод. Он прокатывается по соединенным торцам заготовок и разогревает их. Края расплавляются и соединяются за счет взаимного проникновения расплавленных торцов (диффузии).

Контактно-дуговая. Это один из самых популярных методов контактного соединения. Он используется на производственных предприятиях, в ремонтных мастерских или на мелком производстве. Это быстрый способ соединения заготовок. Разогрев поверхностей деталей происходит электрической дугой за доли секунды, в результате чего заготовки соединяются.

Правка листового металла на вальцах

Для правки деталей из листового металла могут быть также использованы вальцы.

В ручных вальцах правят обычно заготовки из листа толщиной до 3 мм. Валки 1 и 3 расположены один над другим (рис. 4), и в зависимости от толщины заготовки 2 их можно удалять друг от друга или сближать между собой. Также может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу.

Рис. 4. Схема работы ручных вальцов

Заготовку (лист или полосу) устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками.

Часто для полного устранения выпуклостей и вмятин заготовки приходится пропускать между валками несколько раз. Заготовки толщиной 3–6 мм правят на вальцах с электроприводом.

Разновидности правки металла

Существуют такие виды правки металла:

В первом случае работа проводится в домашних условиях. Механическая правка может проводиться как с нагретой деталью, так и в холодном состоянии. Часто штамп для горячей штамповки состоит из нескольких ручьев. Последний из них используется для выравнивания детали после ее формирования в предыдущих ручьях. Во время смыкания 2 половинок штампа идет доводка готового изделия

В листовой штамповке, кроме предварительного выравнивания металлического листа, необходима правка после некоторых операций:

- При гибке и вытяжке не всегда формируется правильный радиус сгиба и величина закруглений. В этом случае штамп опускается в крайнее нижнее положение. Происходит устранение всех остаточных напряжений и деталь приобретает нужные параметры.

- При большой толщине листа, для правки изготавливаются отдельные штампы. На рабочих частях инструмента наносится сетка мелких зубчиков. Выравнивание происходит в момент смыкания обоих половинок штампа.

Правка закаленных деталей

Закаленные детали выправляют носиком молотка (рис. 5). Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке, имеющей гладкую поверхность. Удары при правке наносят не по выпуклой, а по вогнутой стороне детали.

Рис. 5. Правка закаленных деталей

При правке закаленную полосу (линейку и пр.) кладут на рихтовальную бабку выпуклостью вниз, носиком молотка наносят не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям; затем, перехватив левой рукой деталь за второй конец, производят правку другой ее части. В процессе правки периодически проверяют стрелу прогиба детали.

Удары молотком должны быть не сильными, чтобы не сломать деталь.

Машины правки растяжением Red Bud Industries

Машины правки растяжением Red Bud Industries поставляются в составе линий поперечной и продольно-поперечной резки рулонного металла или в качестве самостоятельного узла для модернизации уже имеющихся линий резки. Правка растяжением нивелирует внутренние напряжения в металле, таким образом улучшая качество деталей на выходе, и снижает вероятность повреждения оборудования при последующей термической обработке заготовок.

Компания Red Bud Industries производит машины правки растяжением уже 30 лет. Более 40 правильно-растяжных машин успешно работают на предприятиях по всему миру.

В отличие от других способов правки машина правки растяжением растягивает материал с переходом за предел текучести по всей ширине и толщине полосы. Таким образом происходит выравнивание внутренних напряжений во всем объеме материала. С другой стороны, удлинение материала при правке растяжением незначительно по сравнению с удлинением при правке на дрессировочном стане и не влияет на металлургические свойства материала.

После правки растяжением материал не только выглядит идеально плоским, но и является таковым: плоскостность полосы сохраняется при дальнейших переделах, в том числе при термическом раскрое.

О преимуществах использования машин правки растяжением более подробно написано в нашей статье.

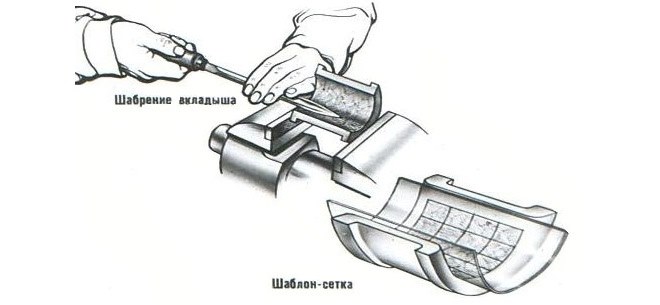

Шабрение (шабровка) металла – точное выравнивание поверхности

Шабрение, которое также называется шабрование или шабровка, — это технологическая операция, позволяющая выполнять обработку поверхностей металлических деталей с высокой степенью точности и качества. Совершенно не случайно специалисты считают такую операцию одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы.

Шабрение стальной пластины

Особенности операции и инструменты

Шабрение поверхностей — это финишная слесарная операция, смысл которой состоит в том, чтобы используя специальный инструмент, называемый шабер, соскоблить с детали тонкий слой материала. Толщина материала варьируется в интервале 0,005–0,07 мм. При помощи такой операции преимущественно обрабатываются изделия из металла, достаточно редко — детали из пластика и древесины.

Так как шабрение является финишной операцией, ее используют для выполнения обработки деталей, поверхность которых уже имеет невысокую степень шероховатости.

Такой технологический процесс просто идеально подходит для обработки частей, которые в дальнейшем будут сопрягаться и перемещаться относительно друг друга. В подобных подвижных соединениях, сформированных из деталей с идеально обработанными плоскостями, надежно удерживается смазочный материал, и обеспечено плотное прилегание элементов, что является необходимым условием точного функционирования узла. Используя операцию шабрения, выполняют обработку:

- деталей приборов различного назначения;

- элементов подшипников скольжения;

- наружной части измерительных инструментов и контрольных приспособлений: поверочных плит, линеек, угольников и др.;

- направляющих элементов различных станков: токарного, сверлильного и др.;

- плоских и криволинейных поверхностей любого другого назначения, к которым предъявляются повышенные требования по степени их шероховатости и точности взаимного расположения.

Шабровка деталей токарного станка

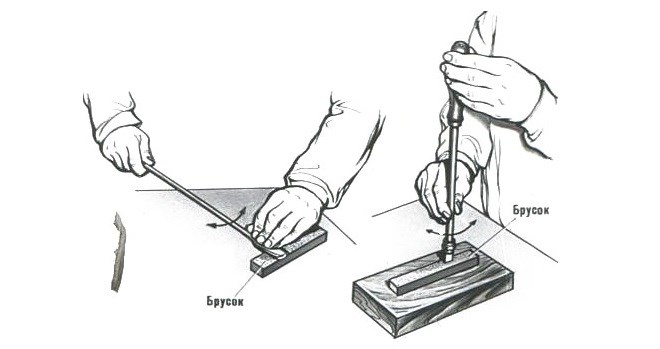

Процесс шабрения, как уже говорилось выше, практически не поддается механизации. Выполняют такую технологическую операцию при помощи ручного инструмента, который называется шабером. На сегодняшний день используются следующие виды инструментов для выполнения шабрения:

- классифицирующиеся по конфигурации своей режущей части на плоские, фасонные и трехгранные;

- подразделяющиеся по своей конструкции на цельные и составные;

- одно- и двухсторонние инструменты, отличающиеся количеством режущих частей.

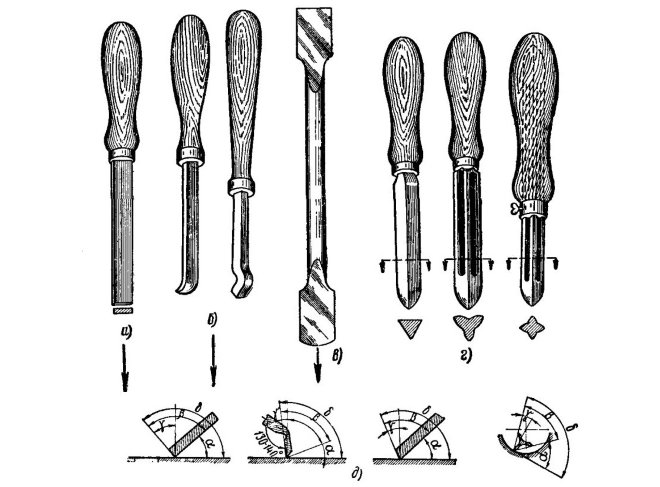

Конструкции шаберов: а — односторонний плоский, б — с загнутым концом, в — двусторонний плоский; г — многогранные; д — углы заточки

При производстве инструментов, предназначенных для выполнения шабрения, в качестве основного материала используется инструментальная сталь. В тех случаях, когда инструмент имеет составную конструкцию, его рабочая часть может быть оснащена твердосплавными пластинами или режущими элементами, изготовленными из быстрорежущей стали.

Державка шаберной пластины

На геометрические параметры инструментов, при помощи которых выполняется шабровка, оказывает влияние ряд параметров:

- материал изготовления детали, которую предстоит обрабатывать;

- угол, под которым инструмент располагается по отношению к поверхности детали;

- характеристики поверхности, необходимые для получения в процессе выполнения обработки.

Шабрение плоских поверхностей преимущественно выполняется при помощи одно- и двухстороннего инструмента, режущая часть которого может иметь прямолинейную или криволинейную конфигурацию. В зависимости от типа обработки, торцевой участок инструмента затачивается под различным углом по отношению к его оси:

- при выполнении черновой обработки — 75–90°;

- для выполнения обработки отделочного типа — 90–100°;

- шаберы для выполнения финишной чистовой обработки — 90°.

На параметры данного угла оказывает влияние и твердость металла, поверхность которого необходимо подвергнуть обработке. Так, шабрение деталей, изготовленных из мягких материалов, производится инструментом, торцевая часть которого заточена под углом 35–40 градусов по отношению к оси инструмента, изделий из стали — 75–90 градусов, из бронзы и чугуна — 90–10°градусов.

Важными параметрами инструмента, при помощи которого выполняется шабровка, являются длина режущей кромки инструмента и радиус ее закругления.

На величину таких параметров основное влияние также оказывает твердость обрабатываемого металла и тип обработки. Те, кто профессионально занимается слесарным делом, наверняка знают, что более твердые металлы обрабатываются инструментом с узкой рабочей частью и минимальным радиусом закругления режущей кромки. В зависимости от типа обработки и требований, предъявляемых к степени шероховатости обрабатываемой детали, ширина режущей кромки шабера выбирается в следующих пределах:

- черновая обработка — 20–30 мм;

- чистовое шабрение — 15–20 мм;

- отделочная обработка — 5–12 мм.

Ручная доводка шабера

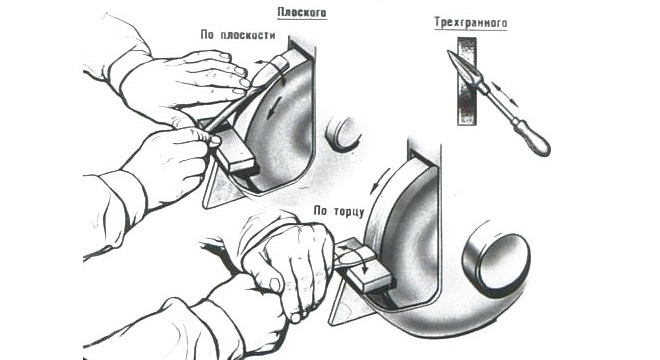

Шабрение криволинейных поверхностей

Шабрение плоских деталей

Операция шабрения поверхностей деталей, имеющих плоскую форму — наиболее распространенная технологическая операция, алгоритм выполнения которой уже хорошо отработан на протяжении нескольких десятилетий. Таким способом, в частности, выполняют обработку элементов станины, направляющих токарного и станков любого другого типа.

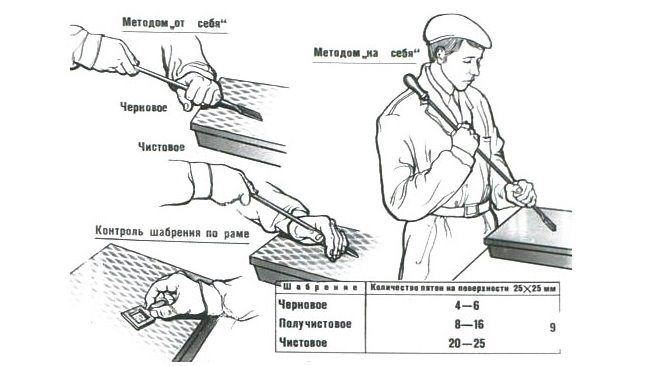

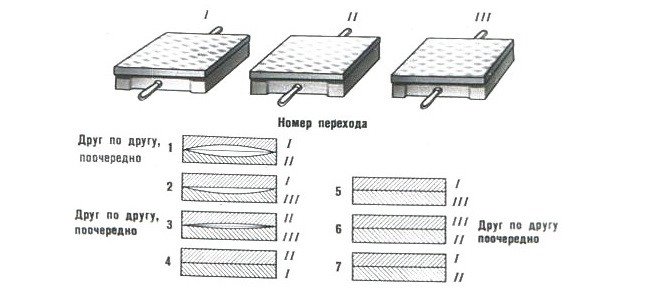

Инструмент, при помощи которого выполняется операция шабрения, может перемещаться вручную «на себя» или «от себя». Практически все специалисты слесарного дела подтверждают, что более производительным шабрение получается в том случае, если инструмент двигается «на себя». Очень важным моментом для выполнения качественной обработки является правильная подготовка поверхности, которая ей будет подвергаться.

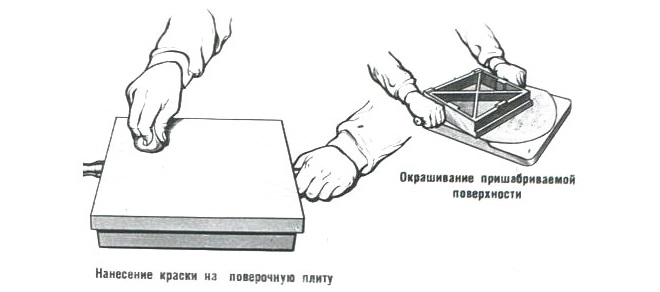

Неотъемлемым элементом данного технологического процесса является краска, необходимая для более качественного выполнения шабрения. Такая краска, представляющая собой смесь машинного масла с суриком, лазурью или синькой, изначально наносится на поверочную плиту, с которой затем посредством круговых движений переносится на поверхность обрабатываемой детали. При помощи нанесенной таким образом краски специалист выявляет на поверхности детали наиболее выступающие участки, подлежащие шабрению в первую очередь.

Подготовка к шабрению

Алгоритм, по которому выполняется шабрение с движением шабера «на себя», выглядит следующим образом:

- деталь, которую предстоит обрабатывать, фиксируют в тисках;

- шабер берут обеими руками в средней его части и подводят его режущую часть к поверхности детали, следя за тем, чтобы угол наклона по отношению к поверхности изделия составлял порядка 80°;

- режущая кромка инструмента, при помощи которой будет выполняться операция шабрения, подводится к границе окрашенного пятна, затем оно соскабливается;

- выполняется непосредственно шабрение, сначала черновое или предварительное, а затем — чистовое.

Последовательность шабрения методом «трех плит»

Естественно, габаритные элементы токарного или любого другого станка, которые не представляется возможным снять и зафиксировать в тисках, обрабатываются по месту. При выполнении шабрения, как и любых других слесарных работ, следует строго придерживаться требований техники безопасности.

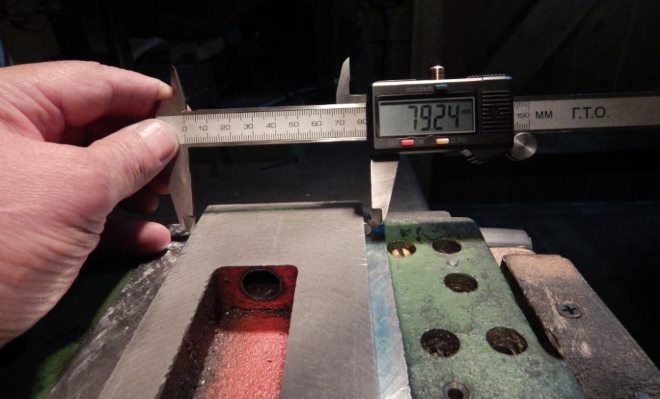

Контроль качества выполненного шабрения осуществляется при помощи специальной рамки с прозрачным окошком, размеры которого составляют 25 на 25 мм. В таком окошке, если операция шабрения выполнена качественно, должно явно просчитываться 12–16 пятен краски, распределенных равномерно по всей его площади. Техника выполнения такого контроля выглядит следующим образом:

- рамку с окошком помещают на поверхность обработанной детали;

- считают количество пятен краски на площади поверхности, ограниченной окошком рамки;

- данную процедуру повторяют в нескольких местах поверхности детали;

- высчитывают среднее арифметическое количества пятен краски в окошке и сравнивают его с нормативным показателем — 12–16 пятен.

Поверка плоскостей с помощью цифрового штангенциркуля

Такое приспособление, как рамка с окошком, не подходит для проверки качества обработки криволинейных поверхностей. Поэтому для таких целей используют гибкую полимерную пленку, на которую нанесена сетка с размерами 25 на 25 мм. Удобство использования такой пленки состоит в том, что ей можно с легкостью придать ту конфигурацию, которую имеет поверхность обработанной детали. Удовлетворительно проведенной обработка считается в том случае, если на 75-ти участках поверхности детали количество пятен краски в окошке соответствует нормативному значению.

После операции шабрения, как правило, проводится процедура притирки, которая позволяет выровнять обрабатываемую поверхность с точностью до 0,0001 мм. Выполняется этот процесс не только при помощи инструмента различного вида, но и с применением абразивных материалов: порошков и паст.

Технологические операции по финишной обработке поверхности деталей после шабрения, о которых говорилось выше, несмотря на свою сложность и массу нюансов по их выполнению, могут быть достаточно успешно и быстро освоены по обучающим видео роликам, размещающимся на просторах сети интернет.

Как выровнять лист металла толщиной 10 мм. Ремонт деталей с растянутыми поверхностями металла. Основные способы правки металла

Использование данной технологии позволяет выровнять дефекты без покраски. В данном случае применяют вакуумные вытяжки и рычаги. Выравнивание вмятин на кузове автомобиля таким способом основано на перепаде давления. Работы состоят в том, что подходящий по размеру рычаг, то есть доходящий до дефекта, помещают в технологическое отверстие кузова автомобиля и надавливают на него, пока поврежденный участок не вернется в исходное состояние.

Возвращение материала в исходное состояние обычно сопровождается щелчком.

Давление нужно оказывать осторожно, чтобы не допустить выгибания металла в противоположную сторону. Если это произошло, участок можно выровнять фторопластовым отбойником.

Если вмятина расположена близко к отверстию кузова, то на нее можно оказать давление изнутри без использования рычага. Однако далеко не всегда кузов автомобиля поврежден вблизи технологических отверстий, и к дефекту бывает проблематично подобраться изнутри. В случае отсутствия такой возможности выравнивание повреждений осуществляют одним из рассмотренных далее способов.

Оборудование для правки

Если данные переходы совмещаются с основными операциями деформирования (как часто бывает при горячей штамповке), то специального оборудования не требуется. Холодную правку металлических прутков или полос выполняют на . Они представляют собой машины горизонтального исполнения, которые работают по принципу ротационной штамповки.

Отличие заключается в том, что давления, создаваемые рабочими роликами, не должны превышать предела пластичности выправляемого материала. Такие машины функционируют в автоматическом режиме, а потому отличаются высокой производительностью. Аналогично правят и прутки, только профиль рабочих роликов в этом случае выполняется не плоским, а соответствующим сечению исходного материала.

Наиболее сложной и ответственной является правка деталей после холодного выдавливания. Поскольку деформационное упрочнение материала при этом весьма велико, то удельные усилия могут достигать предела пластичности, т.е. 600…800 МПа и даже более. Ударный характер нагрузки, создающейся винтовым прессом, не обеспечивает должного качества правки из-за инерции материала. Поэтому используются специальные прессы серий К82__ и К83__ с кривошипно-коленным рабочим механизмом. Особенность схемы такого пресса — в возможности обеспечить выдержку детали (до 2…3 с) под давлением при крайнем нижнем положении ползуна оборудования. В результате внутренние напряжения преодолеваются, а деталь выравнивается.

В ходе обработки, хранения или эксплуатации металлические детали и заготовки могут терять первоначальную форму.

Для выполнения последующих операций, соблюдения размеров и формы готового изделия важно, чтобы конфигурация и размеры заготовки совпадали с проектными значениями. Этого достигают промежуточно-подготовительной операцией правки металла. Операцию проводят на холодной детали либо нагревают ее с целью пластичности.

Листовая заготовка может помяться, имеющая цилиндрическую форму — искривиться. Валы и оси могут погнуться.

Что такое правка металла?

Процесс возвращения металлической заготовке исходной формы называется правкой металла. Дефекты бывают следующие:

А также некоторые другие.

Выправление вмятины магнитом

Нужно отметить, что данная технология подходит для выпрямления лишь небольших повреждений. Как выровнять металл на машине без шпаклевки? В процессе работы магнит перемещают по поверхности поврежденного участка от краев к центру вмятины, натягивая его на себя.

Во избежание повреждения лакокрасочного покрытия под магнит следует подложить мягкую ветошь.

Внешнее выравнивание по клеевой технологии

Этот метод называют также вакуумным, а суть данной технологии состоит в вытягивании вмятины пистоном, закрепленным на поврежденном участке кузова с помощью клея. Однако возможно использование и непрофессиональных приспособлений, представленных присосками. Аппликатор закрепляют при помощи клея на поврежденном месте кузова.

По завершении его высыхания центральную точку вмятины вытягивают мини-лифтером. Присоску применяют по тому же принципу.

В целом, клеевой метод выпрямления вмятин считают одним из наиболее простых и быстрых.

Шабрение абразивными материалами

Для сверхтонкого выравнивания при толщине снимаемого слоя до 0,0001 мм используют притирку абразивными материалами вручную или на станках. В процессе притирки применяются два вида абразивов:

- твердые (кремень, алмаз, кварц, корунд, синтетический альбор);

- мягкие (пастообразные составы).

Твёрдые абразивы используют для притирки чугунных и стальных деталей. Мягкие абразивы – для деталей из меди, алюминия, олова и других мягких металлов.

По способу выполнения притирка бывает:

Правила шабрения

Ручная абразивная обработка выполняется с помощью специального инструмента под названием притир.

В зависимости от очертания обрабатываемой поверхности, шабровочные притиры могут быть:

- плоскими;

- цилиндрическими;

- призматическими и т. д.

Притирочный инструмент изготавливают из дерева, металла, стекла, бронзы и других материалов.

Процесс нанесения абразивных материалов на притир называют шаржированием.

Механическая притирка выполняется на специальных притирочных либо обычных токарных станках, оборудованных притирочными насадками. Одной из разновидностей механической притирки является пескоструйная обработка.

Исправление дефекта термальным воздействием

Рассматриваемый способ предполагает применение строительного фена и баллончика со сжатым воздухом. Также понадобится защитное снаряжение в виде очков и перчаток, так как работы осуществляются при температуре от 300 до 650° С.

Данная технология основана на стремлении металла к возврату в первоначальное состояние. Сначала поврежденный участок кузова автомобиля нагревают строительным феном, а после этого охлаждают баллончиком (температура испускаемого им воздуха составляет -78°С). Такой температурный перепад приводит к возвращению металла в исходное состояние.

В некоторых случаях, если кузов имеет повреждение большого размера, данную операцию осуществляют в нескольких точках. Для круглой вмятины их выбор проводят по радиусу, а для овальной — по узкой стороне. При наличии на дефектном участке жестких элементов выравнивание начинают с них. Если термальное воздействие не позволяет полностью избавиться от повреждения, данный способ совмещают с постукиванием киянкой.

При этом для защиты лакокрасочного покрытия кузов в месте дефекта покрывают мягким прорезиненным материалом.

Правка металла

Сортовая, фасонная и листовая сталь, из которой изготовляют, различные детали или заготовки, иногда бывает погнута или покороблена. Чтобы устранить эти дефекты, перед обработкой металла выполняют операцию, которая называется правкой.

Правку металла производят в холодном или нагретом состоянии.

При правке в холодном состоянии полосовую, квадратную, круглую и угловую сталь закрепляют в стуловых тисках у места погнутости и вручную выпрямляют погнутые места, выгибая их в направлении, обратном погнутости, а затем выравнивают металл молотком на наковальне или плите.

Сталь выравнивают на наковальне ударом широкого бойка молотка по выпуклым местам, переворачивая материал с одной стороны на другую до тех пор, пока он не станет ровным. Прямолинейность стали проверяют на глаз.

Сила удара зависит от степени искривления и толщины материала. При большом искривлении или значительной толщине материала вначале наносят более сильные удары, по мере выпрямления материала удары ослабляют. Наносить очень сильные удары не следует, так как материал будет расплющиваться и коробиться.

Если полосовая сталь изогнута по узкой кромке, то изогнутую часть укладывают широкой стороной на плиту, затем, прижав сталь к плите левой рукой, правой наносят удары бойком молотка по широкой стороне изогнутой части, сначала сильные, по вогнутой кромке, затем постепенно ослабляя удары, выравнивают выпуклую кромку полосы.

При правке угловой стали, если полоса выгнута в сторону ребра, полосу укладывают полкой на плиту и наносят удары молотком по ребру; если полоса выгнута в сторону полки, полосу укладывают на край плиты или наковальни и наносят удары по полке, постепенно выправляя полосу угловой стали.

Металлические листы правят вручную. Тонкие листы укладывают на плиту выпуклостью вверх. Удары молотком наносят, начиная от края выпуклости к середине. По краям выпуклости удары наносят слабее, а к центру их усиливают.

Толстые листы правят кувалдой в горячем или холодном состоянии так же, как и тонкие.

При правке в горячем состоянии лист нагревают в печи или на горне до 600-700 °С (красное каление).

Для предохранения рук от ушибов при правке металла необходимо надевать рукавицы, пользоваться исправным инструментом и прочно удерживать выправляемый материал на плите или наковальне.

В домашних условиях правку нужно производить на наковальне или массивной плите из стали или чугуна. Рабочая поверхность плиты должна быть ровной и чистой. Для того чтобы шум от ударов был менее громким, плиту следует устанавливать на деревянном столе, с помощью которого, кроме того, можно выравнить плиту так, чтобы она находилась в горизонтальном положении.

Кроме молотков, применяются деревянные и металлические гладилки и поддержки. Они используются для правки тонкого листового и полосового металла. Для правки закаленных деталей с фасонными поверхностями существуют правильные бабки.

Не стоит, наверное, напоминать, что правку (рихтовку) металла нужно производить в рабочих рукавицах независимо от того, сложная работа или нет, большая заготовка или маленькая и сильно ли она искривлена.

Чтобы проверить кривизну заготовки, нужно уложить ее на гладкую плиту той поверхностью, которая после правки должна представлять собой плоскость. Зазор между плитой и заготовкой покажет степень искривленности, подлежащей устранению. Изогнутые места необходимо отметить мелом, так гораздо легче наносить удары молотком, чем ориентируясь только на заметную глазом кривизну.

Отрасль металлургии активно развивается, одной из самых востребованных и распространенных техник в данной сфере является гибка и правка металла

Выстукивание

Данный метод рихтовки предполагает применение резиновых киянок различных размеров и крючков. Наиболее просто простучать поврежденный участок с обратной стороны дефекта. При этом с внешней прикладывают деревянный брусок, чтобы можно было предотвратить выгибание металла в обратную сторону.

Если к вмятине нет доступа изнутри, то используют крючки или шурупы. Данные приспособления вставляют в предварительно просверленные отверстия в центре дефекта и вытягивают. По завершении работ отверстия зашпаклевывают или заваривают, затем затирают и окрашивают.

При отсутствии навыков желательно опробовать данный метод на какой-либо ненужной детали.

По завершении выстукивания восстановленную деталь или ее фрагмент полируют. Как правильно нанести шпаклевку на металл? Данный способ обычно используют в случае, если кузов имеет большие вмятины.

Как выровнять поверхность металлического стола без шлифовального станка

Имеется сварная станина — для фрезера. Станина сварена из квадратной трубы, собирается на болтах. На верхние поверхности (синие) будут крепиться алюминиевые профили (темно-серые). Проблема в том, что верхние поверхности (синие) сами по себе не плоские и не находятся в одной плоскости, наблюдаются разного рода искривления типа «пропеллер», «прогиб» и прочее. Ну это нормально для сварной конструкции.

Собственно вопрос: как ровно закрепить алюминиевые профили, чтобы их верхние плоскости находились в одной плоскости? Профили будут крепиться к станине болтами, которые вкручиваются «снизу» в сквозные просверленные отверстия в станине, в пазы профилей для этого вставляются квадратные гайки. Сами профили ровные, но если их просто прикрутить, их изогнет и они повторят все неровности самой станины. Шлифовать станину нет возможности, хотелось бы обойтись какими-нибудь «настроечными элементами» типа прокладок, настроечных винтов и прочее. В станине можно сверлить любые технологические отверстия (в разумных пределах), нарезать резьбу. Также нужно обеспечить, чтобы при разборке-сборке станины при транспортировке (повторюсь, станина собирается на болтах) эта плоскостность не «ушла». Если у кого есть опыт подобного выравнивания станины — буду благодарен за любые советы!

Для справки: размер станины 2 х 2 х 0,8 метров, ширина верхней поверхности станины (синяя) 80 мм, ширина профиля, примыкающего к станине 45 мм.

Рассматриваемая операция может выполняться в холодном и горячем состоянии. В горячем состоянии правят поковки, которые уже прошли все переходы деформирования, включая и обрезку облоя. Отдельной операции при этом не предусматривают, а производят деформирование в заключительном ручье штампа обрезного пресса (хотя в обоснованных случаях горячая правка металла может быть выполнена и на основном штамповочном оборудовании). Преимуществами такой обработки считаются меньшая энергоемкость, а также благоприятное влияние на структуру и эксплуатационные свойства материала поковки.

Холодная правка в горячей штамповке применяется после того, как отштампованные изделия прошли термическую обработку. Инструмент для выполнения такой операции весьма прост, и по конфигурации рабочей полости полностью соответствует размерам поковки, которые приведены на ее чертеже. Операцию часто производят одновременно в двух плоскостях, что повышает качество готового изделия.

В листовой штамповке правка выполняется:

- После вырубки-пробивки толстолистового металла, когда перерезывание волокон металла заготовки приводит к возникновению внутренних напряжений;

- После свободной гибки (особенно без прижима), для снятия дефектов формы заготовки, которые возникли вследствие пружинения;

- При штамповке напровал, когда искривление металлической заготовки происходит из-за интенсивного трения изделия по матрице;

- После многопереходной вытяжки деталей с фланцами.

В холодной листовой штамповке различают обжатие гладкими, точечными и вафельными штампами. В первом случае ведется плоская поверхностная калибровка, поэтому данный способ эффективен для тонколистовых заготовок из металлов высокой пластичности. Удельные усилия не превышают 100 МПа, а на поверхности готового изделия отсутствуют отпечатки инструмента.

Для заготовок с большей толщиной, а также из металлов повышенной твердости приходится выполнять точечную/вафельную правку. На рабочем инструменте выполняются мелкие насечки в виде зубцов, причем их острия на пуансоне и матрице не должны совпадать. Удельные усилия при этом выше — до 250…300 МПа, зато в результате происходит выправление всех поверхностных дефектов.

Иногда плоскую правку производят перед вальцовкой. Исходный лист или полоса металла прокатывается через несколько правильных роликов (их число всегда должно быть непарным, причем количество верхних, нажимных, роликов всегда на один больше, чем нижних, опорных).

Окончательная подготовка

Следующий этап подготовки колесных дисков к покраске – обезжиривание и оклейка малярным скотчем. Если с колес не снималась резина, то ее нужно непременно защитить от попадания грунтовки и краски. Для этого удобнее всего использовать малярный скотч, газету или полиэтиленовую пленку. Вся покрышка прикрывается указанными материалами и фиксируется в подвешенном состоянии.

Важную роль в подготовке колес к покраске играет обезжиривание. Если этот этап пропустить, то наносимый грунт не будет выполнять свою функцию полноценно. Он не обеспечит требуемой адгезии, и нанесенная краска не будет удерживаться так прочно, как нужно.

Для обезжиривания можно использовать различные растворители, спирт или бензин. Идеальным вариантом будет применение того состава, который будет использоваться для разведения грунтовки и краски. Это гарантированно убережет от негативной реакции покрасочных материалов на неродной растворитель.

Способы разметки заготовок

Для получения деталей с нужными параметрами необходимо правильно обрезать профиль, а перед этим его необходимо разметить.

Существует три способа разметки: ручная, оптическая, мерная резка.

Для ручной разметки используются самые простые инструменты, такие, как линейка и штангенциркуль. При производстве небольших однотипных партий могут использоваться заготовленные шаблоны. Существенными минусами данного способа являются: низкая скорость и высокая трудоёмкость.

В оптическом способе разметка наносится специальными разметно-маркировочными машинами. В этих машинах встроен пневматический крен, который наносит разметку, согласно заданным параметрам. Данный метод отличается высокой скоростью работы.

Мерная резка отличается от других способов тем, что не предусматривает разметку профиля. Согласно заданной программе, в которой указаны нужные параметры детали, аппарат сразу режет заготовку.

Как выполняется притирка абразивами

В начале процесса на рабочую часть притира наносят абразивные материалы. При работе на станках процесс шаржирования полностью автоматизирован.

Притирка — операция по чистовой обработке поверхностей изделия

Притиры с плоской поверхностью рабочей части шаржируют стальным валиком или бруском. Круглые и цилиндрические притиры шаржируют, расположив инструмент между двумя брусками.

Плоские детали притираются круговыми движениями на притирочных плитах или станках. Притирку цилиндрических деталей производят вручную с помощью воротка или коловорота. Для механизации работ все чаще применяются специальные притирочные станки.

Модернизация станкового оборудования и постоянное развитие технологии шабровки является одной из главнейших задач развития металлообрабатывающей промышленности нашей страны на ближайшие годы.

Способы удаления краски

Для начала необходимо очистить диски от старой краски. Сделать это можно несколькими способами:

- нагревание;

- применение специальной жидкости;

- пескоструйная обработка;

Один из самых простых способов удалить старую краску заключается в нагревании. Для этого можно использовать обычный строительный фен, который уже имеется почти в каждом гараже. Диски нужно по отдельности предварительно прогреть потоком горячего воздуха, и затем зачистить их металлическим шпателем или щеткой.

Работать с феном следует крайне осторожно. Нельзя допускать чрезмерного перегревания металла, так как это непременно приведет к его деформации и нарушению правильной геометрии.

То же самое касается и остывания. Нельзя охлаждать диски, опуская их в холодную воду. Такая процедура может привести даже к растрескиванию. В любом случае будет нарушена структура металла, что пагубно скажется на его прочностных характеристиках. Диски должны остывать естественным путем.

Второй популярный способ удалить старое покрытие перед покраской заключается в применении съемной жидкости. На рынке продаются специальные химические составы, которые размягчают эмаль. После такой обработки старую краску легко можно будет удалить либо шпателем, либо щеткой по металлу.

Самый прогрессивный способ подготовки колес к покраске – пескоструйная очистка. Если таковой в собственном распоряжении нет, то можно обратиться на сервис, где все сделают профессионалы. Такая обработка считается самой качественной, так как она удалит не только старую краску, но и очистит диски от коррозии.

Эффективные способы шабрения

Шабрение ведут двумя способами: «от себя» и «на себя».

К сведению. Как показал многолетний опыт, шабрение «на себя» имеет более высокую эффективность.

Движением «на себя» шабер снимает слой металла необходимой толщины. Обратное движение инструмента производится без снятия слоя металла. В процессе работы инструмент перемещают в различных направлениях, перекрещивая движения под углом 45—60°.

Снимаемый слой краски для шабрения удаляют с помощью растворителя. Обработанную поверхность вытирают насухо. Повторно наносят новый слой красителя.

ПРАВКА ЛИСТОВОГО И ПРОФИЛЬНОГО ПОЛУФАБРИКАТА

Правка в центрах. Ручная правка на плите.

Поступающие на завод листы имеют вмятины, коробление; полосы, прутки и профили — непрямолинейность, искажение сечения.

Операцию по устранению этих дефектов называют правкой.

Реальные тела под действием приложенных к ним сил в той или иной степени меняют свою форму и размеры, т.е. деформируются. Степень деформации может быть различной.

Если тело в результате приложения силы изменит свою форму, а затем, после прекращения действия нагрузки, восстановит свою прежнюю форму, то такая деформация называется упругой деформацией. Если после снятия нагрузки тело не восстанавливает прежней формы, то такая деформация называется остаточной (пластической) деформацией.

§ 1. Ручная правка.

При ручной правке применяют универсальный инструмент и приспособления. Листовые заготовки (полуфабрикаты) правят на правильных плитах, полосы и прутки — на плитах, наковальнях.

Заготовки с необработанными поверхностями правят стальными молотками с круглым бойком, а с обработанными поверхностями — медным или стальным молотком через тонкий медный или алюминиевый лист. Тонкие листы правят деревянными молотками, а очень тонкие — гладилками. Закаленные детали и заготовки правят рихтовочными молотками.

При правке нужно правильно выбирать места, по которым следует наносить удары. Удары должны быть соразмерными с величиной кривизны и постепенно уменьшаться по мере перехода от наибольшего изгиба к наименьшему.

При правке прутков и полосового материала заготовку кладут выпуклостью кверху (рис. 15) и наносят сильные удары по выпуклости, время от времени поворачивая изделие. Заканчивают правку легкими ударами. Контроль качества правки осуществляют на глаз или линейками.

Рис. 15. Правка полосового материала вручную

Если тонкая полоса изогнута по ребру, удары наносят носком молотка рядами, начиная от вогнутой кромки, причем удары должны быть сильнее у вогнутой части (рис. 16). Скрученные полосы зажимают в тиски и выправляют рычагами.

Рис. 16. Схема правки полосового материала, изогнутого по ребру

Края полосовых заготовок, отрезанных па станках, имеют обычно коробление и волнистую форму. Перед правкой такие дефекты обводят мелом или простым карандашом, укладывают заготовку на плиту и наносят удары молотком рядами по всей длине полосы, переходя постепенно от нижней кромки к верхней. Сначала наносят сильные удары, а к верхней кромке все слабее и чаще.

Сильно пружинящие прутки правят на винтовых прессах (рис. 17, б) или при помощи струбцин (рис. 17, а). В первом случае пруток укладывают в призму выпуклостью вверх и нажимают винтом с призматическим наконечником.

Рис. 17. Правка в центрах

: а — при помощи струбцин, б — винтовым прессом

Наиболее сложной операцией ручной правки является устранение дефектов листового металла. Чаще встречается две разновидности дефектов листовых заготовок: волнистость по краям и выпучины.

При правке заготовок, имеющих волнистость по краям листа (рис. 18), удары наносят от середины к краям. При этом наиболее сильные удары должны быть нанесены в середине, а по мере приближения к краю сила удара постепенно снижается. Очень тонкие листы выравнивают, проводя по ним гладилкой (рис. 19).

Рис. 18. Схема распределения ударов при ручной правке на плите

Рис. 19. Правка топкого листа выглаживанием

Выпучины чаще всего встречаются по всей поверхности или в середине листа. Перед правкой мелом или карандашом обводят выпучины, затем заготовку укладывают на рихтовочную плиту выпуклостями вверх. Размеры заготовки обязательно должны быть меньше размеров плиты.

После установки заготовки на плиту молотком наносят ряд ударов от краев к выпуклости (рис. 20). Удары должны ослабевать по мере приближения к выпуклости. Правку обычно начинают с ближайшего края к выпуклости, затем переходят ко второму краю и так далее. Если на поверхности заготовки имеется несколько малых выпуклостей и они близко расположены друг от друга, то в этом случае ударами молотка у краев отдельных выпучин их сливают в одну и затем правят как описано выше.

Рис. 20. Схема ручной правки листового металла на плите заготовки с выпучинами

Закаленные детали правят (рихтуют), положив выпуклостью книзу и нанося слабые частые удары от середины к краям. Изделия толщиной более 5 мм с вязкой сердцевиной правят как незакаленные. В зависимости от вида рихтовки применяют и различные рихтовочные молотки. При рихтовке точных деталей, где недопустимы следы от молотка, применяют легкие молотки. Если при рихтовке следует вытягивать металл, применяют стальные молотки массой 200-600 г или специальные рихтовочные молотки с закругленной узкой стороной бойка.

Деформированные сварные конструкции из листов правят, нанося удары со стороны впадин, а не со стороны выпуклостей.

Для правки сварных конструкций, а также некоторых специальных деталей применяют различные винтовые приспособления.

К атегория: Слесарные работы

Технология шабрения плоских изделий

Шабровка плоских изделий относится к разряду самых простых и наиболее распространенных видов работ по обработке металла.

Для определения объема шабровочных работ используется специальный краситель. В его роли чаще всего используется:

- берлинская лазурь;

- голландская сажа;

- типографская краска.

Растирку сухого красителя производят с помощью металлического бруска или валика. Для получения жидкого состава сухой краситель разводят в машинном масле.

Полученной смесью окрашивают обрабатываемую плоскость. Для растирания шабровочной краски используют тканевый тампон или резиновый валик для малярных работ.

Резиновый валик позволяет наносить более тонкий и равномерный слой краски. При нанесении краски тампоном слой красителя получается неравномерным и утолщенным.

Положение участков на деталях небольших размеров определяют следующим образом:

- шабровочную краску наносят на плоскость поверочной плиты;

- аккуратно опускают проверяемую сторону детали на поверочную плиту;

- круговыми движениями перемещают деталь по слесарной плите;

- аккуратно снимают деталь с поверочной плиты.

Габаритные и тяжелые детали шабруют следующим образом:

- краситель наносят на контрольную плитку с идеально ровной поверхностью;

- эту плитку прикладывают к обрабатываемой плоскости;

- круговыми движениями перемещают плитку по плоскости.

По характеру распределения краски по поверхности определяют количество и расположение неровных участков.

Визуальное определение характера и размера неровностей определяют по цвету и количеству пятен.

- темные пятна характеризуют участки с наибольшей глубиной впадин;

- серые пятна имеют наименьшую величину углублений;

- участки с белыми пятнами характеризуют выпуклости, требующие шабрения.

Окрашивание поверхностей при шабрении

Зачистка металла для сварки

Очистка поверхностей свариваемых деталей проводится с целью удаления загрязнения, окалины, ржавчины, шлака и заусенец во избежание возможных дефектов.

Проводить очищение можно вручную и при помощи механического воздействия. Зачистка проводится: с помощью газовых горелок, проволочными щётками, растворами щелочей и кислот, абразивным способом.

При необходимости сделать поверхность металла шероховатой применяется гидроабразивная обработка.

На крупных технических предприятиях очистка производится проточной последовательной обработкой. Вначале металл обрабатывают раствором соляной кислоты, затем промывают проточной водой и нейтрализуют раствором кальцинированной соды.

Читайте также: