Какая фракция песка нужна для пескоструя металла

Обновлено: 16.05.2024

Пескоструйный аппарат позволяет выполнить очистку любых поверхностей от ржавчины, налета и других загрязнений. Такая обработка очень популярна во многих отраслях. Качество и безопасность работы зависят от используемого абразива. Для каждой поверхности подбирается свой вид песка. Следует знать об особенностях абразива, видах, сфере использования, а также о критериях выбора и применении.

Особенности

Абразив для пескоструя — это обобщенный термин. На самом деле составом для абразива могут быть наборы минералов разных размеров фракций. В процессе работы песок вылетает струей под высоким давлением. Смесь очищает поверхность от остатков краски, лака, ржавчины, окалины и загрязнений. Работа проводится перед грунтовкой поверхности.

Песок выбирают исходя из типа обрабатываемой поверхности и вида налета, который нужно удалить. При неправильном подборе абразив способен повредить поверхность или нанести вред самому работнику.

Материал имеет свои характеристики. Каждый вид характеризуется степенью твердости. Капитальную устойчивость смеси определяют по шкале в 10 баллов. Каждый из баллов соответствует единице раскалывания гранул песка при соприкосновении с поверхностью. Качественный абразив имеет высокие параметры и не подвергается раскалыванию при давлении. Фракция — это степень зернистости. Она бывает:

- основной;

- комплексной;

- предельной;

- минимальной.

При покупке продукции выдается паспорт, показывающий показатель фракции. Число включает в себя процентное соотношения объема и диаметра гранул. От фракции зависят выбор вида сопла для обработки, степень давления струи и тип поверхности.

Смесь имеет абразивную способность, которая дает возможность узнать объем работы и примерное время для выполнения поставленной задачи. Еще одним главным показателем является механическая стойкость. Она определяет степень устойчивости гранул к механическому воздействию. При высоком параметре песок имеет наименьшую способность разрушаться при контакте с заготовкой.

Особенностью песка для пескоструйной обработки является рекуперация. Данный показатель показывает, сколько раз можно использовать смесь повторно.

Существует песок для одноразового использования. При высоких показателях рекуперации абразив можно использовать несколько раз или больше.

Второстепенной особенностью считается химическая стойкость, характеризующая свойства взаимодействия при контакте с растворами и примесями. Обработке песком подвергаются поверхности из металла и бетона. Процесс очистки таким способом позволяет продлить жизнь изделию и предотвращает повторное проникновение ржавчины и загрязнений в толщу материала. Пескоструйный абразив имеет множество видов, каждый из которых наделен своими особенностями и предназначается для очистки определенной поверхности.

Сферы применения

Смесь для пескоструйного аппарата востребована в разных областях.

- Пескоструйный абразив повсеместно используют для обработки фасада зданий, очистки автомобилей, различных плавсредств. Обработка также эффективна при очищении медных изделий.

- Особо популярный и модный вид работ — покрытие из рисунков и матирования на стекло. В этом случае применяется кварцевая смесь минимальной фракции.

- Для обработки каленого стекла применяют абразив высокой степени твердости — электрокорунд.

Различные виды смесей находят широкое применение.

- Использование песка эффективно при удалении ржавчины с металлических конструкций. В этом случае применяется просушенная, просеянная смесь, не разделяемая на фракции;

- Для очищения изделий от застарелого покрытия, краски, лака подходит песок в 0,4—0,5 мм.

- Застарелую ржавчину удаляют более серьезным материалом: никельшлаком или купершлаком.

- Для чистки автомобильного кузова используют песок высокой степени твердости и предельной фракции.

- Титановые и стальные поверхности отлично очищает гранатовый песок или электрокорунд.

- При очистке вещей из нержавеющей стали применяют стеклянные шарики.

Обзор видов

Абразив для пескоструйного оборудования делят на виды, каждый из которых имеет свои характеристики и область применения. Все виды песка выпускаются строго в соответствии с нормами ГОСТа. Нормы устанавливаются исходя из модуля фракции, коэффициента фильтрации, степени твердости и других показателей.

Кварцевый песок

Является самым ходовым материалом. Он эффективен при обработке и недорого стоит. Некоторые путают абразив с речным песком. Но кварцевый материал имеет характерные отличия: однородность, отсутствие органических примесей и вкраплений. Абразивный порошок мало весит, имеет пористую консистенцию, но его нельзя использовать повторно.

Песком обрабатывают металлические и бетонные заготовки. В процессе используется система пылеподавления, или работа происходит в камерах закрытого типа. Пыль проходит через фильтры и там остается. Поэтому выполнять чистку оборудования необходимо регулярно.

В некоторых странах применение песка запрещено. Во время обработки кварцевая пыль оседает на легких, что вызывает серьезные заболевания.

Никельшлак и купершлак

При выплавке меди и никеля образуется черный шлак. Материал используют при абразивной обработке. В смеси присутствует небольшое количество кварца: всего 1%, благодаря чему абразив разрешено использовать во всех странах. Оба типа шлака имеют свои особенности: высокие плотность и степень твердости, малый расход. В отличие от кварца никельшлак и купершлак обрабатывают поверхность намного качественнее.

Никельшлак можно использовать до 3 раз. Купершлак результативен только при одноразовом применении.

Пластиковые гранулы

Особый вид абразива для деликатного очищения. Его применяют для обработки авто, яхт, снятия старых покрытий, при реставрации памятников архитектуры и антиквариата. В России пластиковые гранулы практически не используются из-за завышенной стоимости.

Стеклянные гранулы

Их применяют в процессе завершения очистки. Они подходят для матирования и удаления остатков частиц после обработки.

Из природного камня

Корунд является более результативным материалом для обработки. Его добывают из окружающей среды. По сути, абразив является оксидом алюминия правильной кристаллической формы. Корунд применяют перед матированием стальной поверхности. Материал дорогостоящий, но в процессе работы окупается.

Смесь многоразового использования. При повторном применении гранулы эффективны, не раскалываются и сохраняют свои первоначальные свойства.

Из главных преимуществ материала выделяют малый расход и полное отсутствие пыли в процессе работы.

Электрокорунд

Широко используется во многих областях. Получил свою популярность за счет высокой плотности и эффективности. Абразив многоразового применения подходит только для гидравлической резки.

Другие

Существуют и другие виды продукта.

- Еще одним видом смеси является металлическая дробь. Материал производят из стали и чугуна, стоит он недорого и является смесью многоразового применения. Высокую результативность показывает стальная дробь. Смесь однородна, с четкой фракцией, которая позволяет удалять даже самые застарелые окалины и загрязнения. Единственным минусом металлической дроби считается проблематичность при сборе для повторного использования.

- Гранатовый песок — твердый материал, который производят в различных фракциях. По степени твердости абразив уступает лишь корунду. Стоимость высокая, но высоки производительность и степень очистки. Плюсами материала являются малый расход и многоразовое использование.

- Керамическая крошка имеет высокую цену, но обладает рядом преимуществ перед остальными видами. Её можно использовать многократно. Количество повторного использования превышает 400 применений. Прочные гранулы отлично очищают поверхность, при этом расход минимальный. В процессе обработки не требуется использование пылеподавляющего оборудования.

Нюансы выбора

Чтобы выбрать абразив, необходимо знать некоторые характеристики типа и состояния поверхности. Определяются плотность и твердость слоя.

- Для плотного застарелого покрытия лучше использовать абразивы высокой степени твердости. Для менее прочного слоя используют песок небольшой плотности.

- Чтобы предотвратить появление вмятин или сколов при очистке, выбирают песок минимальной фракции.

- Использование твердого материала с острыми краями значительно увеличит скорость очистки.

- При грубой обработке гранулы абразива должны быть большого диаметра. Крупнофракционный материал более результативен в работе. Для одноразового процесса лучше приобрести дешевый кварцевый песок или купершлак. Их используют перед покраской кузова авто или плавсредств. Воздействие данных смесей на поверхность имеет более мягкий эффект, появление сколов и шероховатости минимальное.

При выборе фракции необходимо потребовать у продавца сертификат, в котором прописывается фракционная степень. Чтобы подобрать правильную фракцию, отталкиваются от силы выброса гранул, так как мощность оборудования влияет на силу удара песка о поверхность.

При выборе также обращают внимание на твердость гранул. Значение определяется по 10-бальной шкале. Чем выше твердость, тем больше повторов использования.

Абразивная способность материала определяет, какое количество времени займет обработка и сколько заготовок удастся очистить за этот период. Производитель тестирует свою продукцию и указывает информацию на упаковке. Зачастую данный показатель является приблизительным. В любом случае выбор смеси должен проходить под наблюдением профессионала.

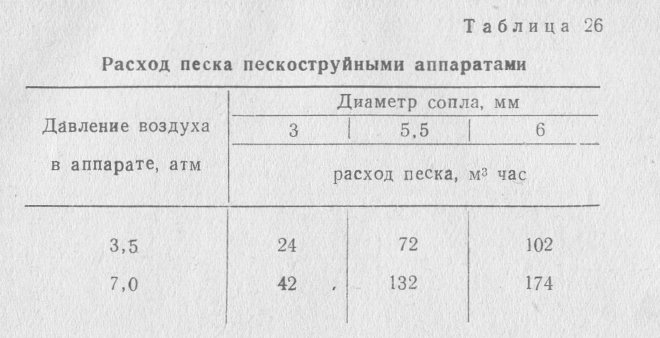

Расход материала определяют исходя из диаметра сопла и давления в аппарате. Так, приблизительный расход материала имеет определенные значения. Эти показатели следует учитывать при выборе.

- Диаметр сопла 3,0 мм имеет расход 24 м 3/час при давлении 3,5 атм. При давлении 7,0 атм расход — 42 м 3/час.

- Диаметр 5,5 мм расходует 72 м 3/час при давлении 3,5 атм. Давление 7,0 атм дает расход в 132 м 3 /час.

- Диаметр 6,0 мм расходует 102 м 3/час при давлении 3,5 атм. Давление в 7,0 атм — расход 174 м 3/час.

Использование

При покупке абразивной смеси в магазине предварительная подготовка материала не требуется. Но на некоторых предприятиях и в бытовых целях часто используется речной песок. Абразив доступен для любого желающего и не заставляет задумываться о расходе. Но чтобы добиться качественной и безопасной очистки, нужно выполнить действия по подготовке.

- Чтобы добиться однородности, песок необходимо просеять. Для этого лучше использовать сито. Сетку подбирают исходя из фракции песка. Многие используют москитную или строительную сетку, тюль — всё зависит от диаметра частиц. Лучше просеивать материал 3 раза.

- Затем необходимо просушить абразив. В условиях предприятия его просушивают в специальных сушилках. В быту пользуются подручными средствами. Некоторые пескоструйщики распределяют песок на поверхности металлического листа и кладут его поверх мангала. Кому-то удобней сушить на пленке или с помощью тепловой пушки. Хорошо просушенный абразив должен просыпаться через неплотно сжатый кулак.

Речной песок содержит кварц. В промышленных отраслях применяется специальное оборудование для подавления пыли. В быту таких средств нет. Поэтому чтобы избежать попадания частиц песка в легкие, работник должен тщательно защищать дыхательные пути, а также необходимо защищать глаза.

Сравнение электрокорунда и кварцевого песка для абразива в видео ниже.

Песок для пескоструя: выбираем пескоструйный абразив правильно

Вопрос о том, какой песок лучше выбрать для выполнения пескоструйной обработки, является актуальным уже на протяжении многих лет. Данная технология, при помощи которой не только осуществляют очистку поверхностей от старых покрытий и различных загрязнений, но и подготавливают их для дальнейшей обработки, была разработана и начала внедряться в промышленность еще в 19-м веке.

Изделие до и после пескоструйной обработки

Если говорить о самой технологии пескоструйной обработки, то ее суть заключается в том, что при помощи пневматического аппарата на очищаемую поверхность подается струя абразивной смеси, скорость движения которой может составлять от 300 до 800 км/час. Использование такой обработки, для выполнения которой до недавнего времени использовался только песок, позволяет эффективно очищать не только металлические поверхности, но и конструкции, изготовленные из других материалов.

Материалы для выполнения пескоструйной обработки

С определенного момента развития технологии пескоструйной обработки стало понятно, что улучшение характеристик используемого для этих целей оборудования неспособно повысить эффективность процесса. Именно поэтому специалисты стали задумываться над тем, какой песок для пескоструя лучше использовать, и всерьез занялись улучшением характеристик такого расходного материала. Результатом этой работы стало то, что на современном рынке появилось большое разнообразие абразивных материалов для выполнения пескоструйной обработки, определиться с выбором которых не обладающему опытом человеку достаточно непросто.

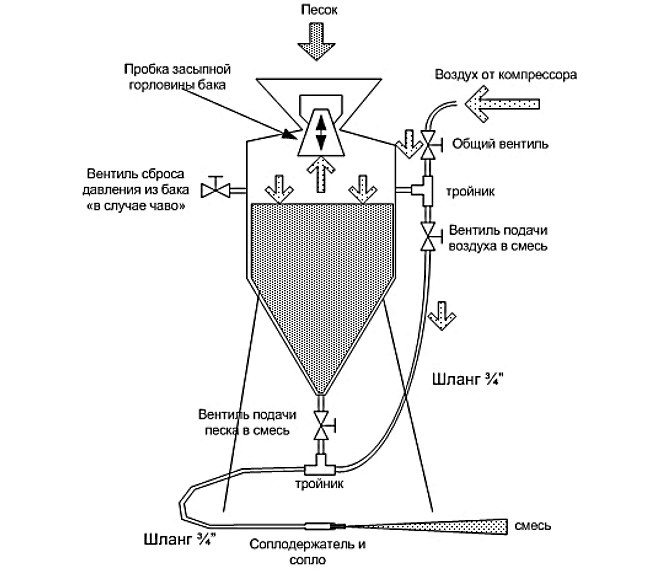

Общая схема пескоструйного аппарата

На протяжении длительного периода времени для выполнения обработки посредством абразива использовался только кварцевый песок. По мере развития технологий для осуществления таких работ стали применять новые вещества, которые превосходят обычный песок по своим эксплуатационным характеристикам и безопасности использования. Что характерно, кварцевый песок во многих странах уже не используется для выполнения пескоструйной обработки, что обусловлено требованиями по технике безопасности.

Абразивный песок, с высокой скоростью ударяясь о металлическую поверхность, превращается в пыль, которая, воздействуя на органы дыхания человека, может привести к возникновению и развитию такого тяжелого заболевания легких, как силикоз. Эта пыль, распространяясь вокруг зоны обработки, оказывает вредное влияние не только на оператора пескоструйного аппарата, но и на людей, которые находятся даже на значительном расстоянии от места проведения работ.

Специализированный цех пескоструйной обработки

Обычный песок для пескоструйки, кроме этого, обладает и рядом других недостатков, к которым нужно отнести следующие.

- Из-за невысокой твердости обычным кварцевым песком нельзя эффективно обрабатывать поверхности конструкций из многих материалов.

- Скорость выполнения пескоструйной обработки при использовании обычного песка достаточно низкая, что приводит к повышенному расходу абразива.

- Кварцевый песок после выполнения с его помощью пескоструйной обработки нельзя использовать повторно, так как большая его часть по причине невысокой прочности частичек превращается в пыль.

Ориентировочный расход песка

Несмотря на перечисленные недостатки, кварцевый песок продолжает активно использоваться для выполнения пескоструйной обработки, чему способствует не только доступная стоимость, но и ряд других преимуществ его применения. К таковым можно отнести следующие.

- Отработанный песок, из которого путем просеивания выделена крупная фракция, можно не только использовать повторно, но и перепродать, предварительно упаковав его в мешки.

- Невысокая прочность песка способствует тому, что можно не переживать за нанесение непоправимого вреда обрабатываемой поверхности в том случае, если размер фракции подобран неправильно. Такое качество абразивного материала особенно актуально в том случае, если обработке подвергаются поверхности изделий, изготовленных из мягких цветных металлов.

- При использовании такого песка можно применять любые типы сопел, не переживая за то, что они подвергнутся активному износу. Что касается сопел, изготовленных из самых твердых материалов (карбида бора и карбида вольфрама), то скорость их износа при работе с обычным песком в несколько раз ниже, чем при применении других абразивов.

- В качестве такого абразивного материала может быть использован практически любой песок (речной, морской, карьерный, пустынный), который необходимо предварительно просушить до требуемой влажности и просеять, отделив от него крупные фракции.

- Использование любого песка даже с учетом необходимости его предварительной подготовки значительно снижает себестоимость пескоструйной обработки.

- Из общей массы песка можно выделить частицы различного размера, что позволяет оптимально подобрать абразив для обработки поверхности определенного типа.

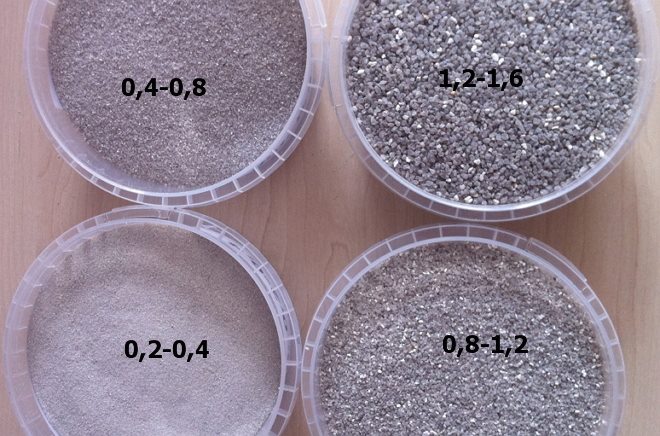

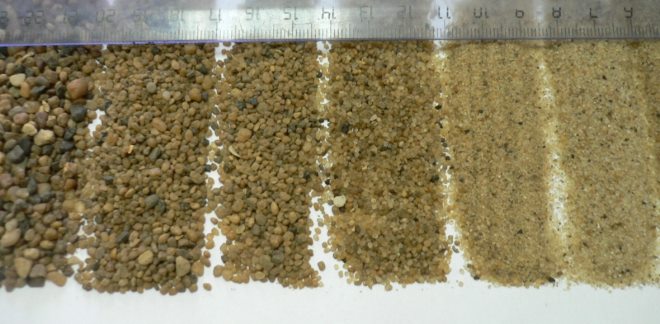

Различный размер фракции пескоструйного абразива позволяет выполнять работу разного типа. Главное — не прогадать с выбором!

Как уже говорилось выше, для выполнения пескоструйной обработки можно использовать различный материал, который может быть представлен одним из следующих типов:

- обычный песок, который также называют речным; такой песок перед использованием необходимо подвергнуть просеиванию;

- песок, который специально добывают в карьерах; такой песок, зерна которого меньше, чем у речного, кроме просеивания также нуждается в предварительной промывке;

- кварцевый песок промышленного назначения, который получают из речного методом его просеивания и разделения на различные фракции; за счет дополнительных трудозатрат стоимость этого песка значительно выше (в среднем в три раза), чем цена обычного речного;

- песок, который получают методом дробления кварцевых горных пород; благодаря такой технологии частички песка имеют остроугольную форму, что делает данный материал более эффективным в пескоструйной обработке (его характеристики способствуют тому, что увеличивается скорость обработки и, соответственно, снижается его расход).

При необходимости исключения деформации подложки поверхности обрабатывают с использованием пластикового абразива

Решая вопрос, какой песок лучше подойдет для обработки поверхности определенного типа, следует иметь в виду, что на современном рынке представлены и другие расходные материалы для пескоструйных аппаратов. К ним относятся:

- купершлак и никельшлак — абразивы, которые получают, выделяя их из отходов производства меди и никеля; по своим прочностным характеристикам и твердости никель- и купершлак превосходят обычный песок, а по цене сопоставимы с ним;

- дробь, изготовленная из стали и чугуна — прочный материал, который кроме эффективной очистки поверхности оказывает на нее упрочняющее воздействие, как после ковки; за счет своей высокой прочности, превышающей аналогичную характеристику песка в десятки раз, стальная и чугунная дробь также отличается и более дорогой ценой (обычно используют дробь округлой формы, но для более быстрой и грубой очистки может применяться и колотая);

- гранатовый песок, который по своей твердости значительно превосходит кварцевый, но сопоставим с ним по своей невысокой прочности; используют такой материал, отличающийся высокой стоимостью, преимущественно для разделения изделий из металла методом гидравлической резки;

- электрокорунд — данный материал, представляющий собой кристаллическую форму оксида алюминия, считается самым твердым абразивом; за счет высокой твердости электрокорунд может использоваться для пескоструйной обработки поверхностей любых типов, при этом, что важно, его частички практически не повреждаются, и после просеивания он может быть использован повторно.

Песок различных фракций

Для обработки камня, стекла и керамики лучше подходит электрокорунд марки 14А или 25А

Как правильно выбрать расходный материал

Понятно, что для пескоструйной обработки поверхностей различного типа нужен и разный расходный материал. Правильный выбор позволяет не только повысить эффективность и скорость выполняемой обработки, но и значительно сэкономить на ее проведении. На то, какой расходный материал для пескоструйного аппарата выбрать, оказывают влияние следующие факторы.

- Толщина слоя покрытия или загрязнения, который необходимо удалить, а также его прочность. Если выбрать для толстого и прочного слоя удаляемого покрытия или загрязнения мелкий абразив с невысокой твердостью, то можно просто не добиться желаемого результата.

- Твердость материала очищаемого основания. Для более твердых оснований, следует выбирать и более твердый абразив, а для мягких — менее твердый, чтобы не повредить обрабатываемую поверхность.

- Требования к состоянию поверхности после обработки. Если очищенная поверхность должна иметь минимальное количество вмятин и сколов, то для ее обработки следует выбирать абразив более мелкой фракции.

- Требуемая скорость пескоструйной обработки. Твердый абразив, частички которого имеют острые края, обеспечивает более высокую скорость обработки, чем аналогичный, но с частицами округлой формы.

- Возможность организации сбора и повторного использования абразива. Если такой возможности нет, то для выполнения обработки целесообразнее использовать более недорогие материалы: кварцевый песок, купершлак и никельшлак.

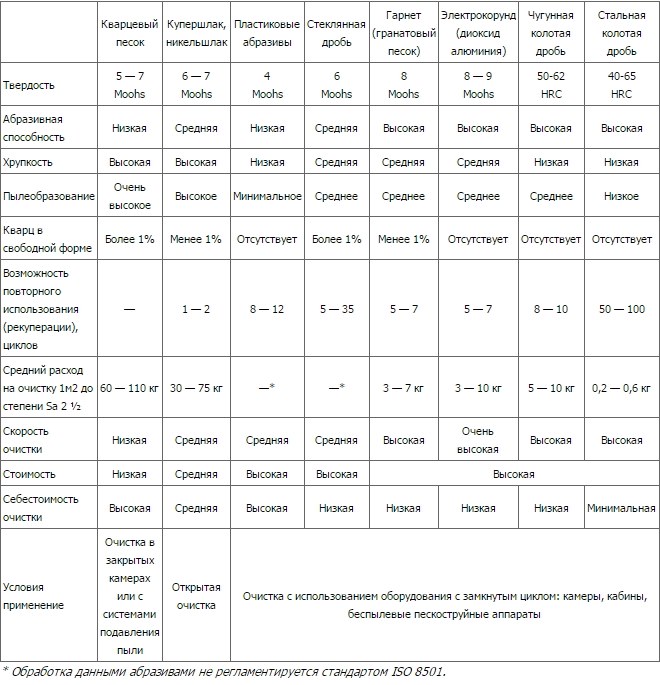

Сравнение основных параметром абразивных материалов поможет сделать правильный выбор

Сферы применения абразивных материалов различных типов

Если вы никогда не сталкивались с пескоструйной обработкой и не выполняли такую операцию своими руками, то для правильного выбора расходного материала необходимо воспользоваться следующими рекомендациями.

- Чтобы очистить от старого покрытия и следов коррозии металлическую поверхность или фасад здания, можно использовать предварительно просушенный и просеянный песок, который допускается не разделять на отдельные фракции.

- Для придания блеска изделиям, изготовленным из меди или алюминия, прекрасно подойдет мелкий песок с размером частиц в пределах 0,3 мм.

- Для удаления старого лакокрасочного покрытия, которое крепко держится на основании, лучше использовать песок с размером частиц 0,3–0,6 мм.

- Въевшиеся следы коррозии прекрасно удаляются песком, никель- и купершлаком с размерами частиц 0,6–1,6 мм.

- При помощи абразива крупной фракции удаляются следы сварочной окалины, толстые битумные покрытия.

- Детали автомобильного кузова, которые необходимо очистить и подготовить к дальнейшей покраске, обрабатываются стальной или чугунной дробью.

- Изделия, изготовленные из твердых металлов (легированной стали, титана и др.), обрабатываются при помощи электрокорунда или гранатового песка.

- Обработка обычных стекол (матирование, нанесение рисунков и узоров) выполняется при помощи чистого мелкого песка однородной фракции, закаленных — посредством электрокорунда (размер частиц 0,1–0,8 мм).

- Для обработки изделий из нержавеющих сталей используется также нержавеющая дробь либо мелкие стеклянные гранулы.

Кварцевый песок ВС-050-1 в мешках по 50 кг

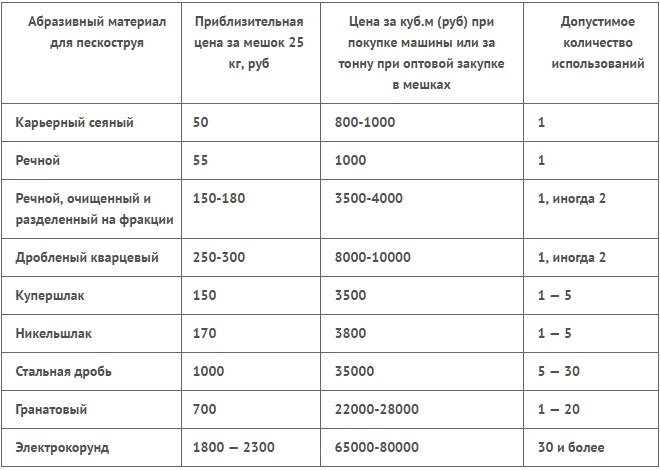

Средние цены на абразивы для пескоструйной обработки (данные взяты для Москвы и области)

Чаще всего абразивы для пескоструйной обработки продаются в мешках. Следует учитывать, что песок крупной и мелкой фракции стоит примерно на 10% дешевле, чем абразив средней фракции.

В заключение предлагаем ознакомиться с парой коротких видео, дающих ответы на вопросы о том, где взять песок для своего пескоструя и как привести его в надлежащий вид перед началом работ.

Сопло для пескоструя: правила выбора и изготовление своими руками

Сопло, которое используется для оснащения пескоструйного аппарата, является важнейшим элементом конструкции такого устройства. Только правильно подобранное сопло позволит вам наиболее эффективно использовать пескоструйный аппарат по его прямому назначению: для очистки различных поверхностей от загрязнений, старых покрытий, следов коррозии, их обезжиривания и подготовке к дальнейшей обработке.

Для каждого применения можно подобрать сопло определенного диаметра, в зависимости от фракции используемого песка

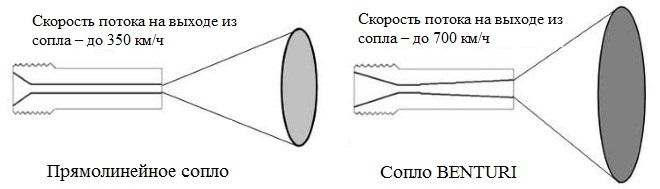

Задачи, которые решает сопло пескоструйное, заключаются в сжатии и разгоне до требуемой скорости смеси, состоящей из воздуха и абразивного материала, а также в формировании рабочего пятна и его насыщении абразивом, воздействующим на поверхность обрабатываемого изделия. В зависимости от размеров поверхности, которую необходимо подвергнуть пескоструйной обработке, в соплах могут быть выполнены отверстия различных типов. Так, для обработки узких поверхностей применяют сопла с одинаковым диаметром по всей длине, а для очистки поверхностей большой площади используют изделия, отверстия в которых имеют больший диаметр на входе и выходе (тип «Вентури», разработанный в середине прошлого века).

Сущность пескоструйной обработки

Пескоструйная обработка предполагает воздействие на различные поверхности абразивным материалом. В качестве последнего используются песок, дробь, карбид кремния, мелкие шарики из стекла и т.д.

Пескоструйная обработка – это механическое воздействие на поверхность мелких твердых частиц

Перед началом обработки абразив помещают в герметичный бункер. По основному шлангу аппарата под большим давлением подается воздух, поступающий от отдельного компрессора. Проходя мимо отверстия заборного рукава, поток воздуха создает в нем вакуум, что и способствует всасыванию в основной шланг абразива. Уже смешанный с абразивом воздух поступает к пистолету, основным элементом которого является сопло пескоструйное, через которое абразивная смесь подается на обрабатываемую поверхность.

Схема участка пескоструйной обработки

Как уже говорилось выше, для выполнения пескоструйной обработки могут использоваться различные типы абразивных материалов. Выбор здесь зависит от типа поверхности, которую необходимо очистить. Так, обработка с использованием песка эффективна в тех случаях, когда необходимо удалить слой старой краски с бетонной поверхности, очистить кирпичные стены от остатков цемента, подготовить металлические детали к дальнейшей покраске. Такие абразивы, как пластик или пшеничный крахмал, успешно применяют в судостроительной, автомобильной и авиастроительной отраслях, с их помощью эффективно удаляют старые покрытия с композиционных материалов.

Конструктивные особенности сопла для пескоструйного аппарата

Основными параметрами сопла, устанавливаемого на пескоструйный аппарат, являются:

- диаметр и тип отверстия;

- длина;

- материал изготовления.

Абразивоструйные сопла различных конфигураций

Диаметр отверстия в сопле, которое фиксируется на пескоструйном аппарате посредством специального соплодержателя, выбирается в зависимости от того, какой производительностью должно обладать устройство. Производительность любого пескоструйного аппарата – как серийного, так и сделанного своими руками – зависит от мощности струи или объема воздуха, который в состоянии пропускать сопло в единицу времени.

Мощность струи, которую формирует сопло, прямо пропорциональна объему воздуха, который проходит через него в единицу времени. Соответственно, чтобы увеличить мощность пескоструйного аппарата, необходимо сделать в его сопле отверстие большего диаметра. Например, можно оценить мощность сопел, отверстия в которых имеют разные диаметры. Если сопло, диаметр которого соответствует 6 мм (1/4 дюйма), имеет мощность, равную 100%, то изделия с отверстиями больших диаметров будут отличаться следующей величиной данного параметра:

- 8 мм (5/16 дюйма) – 157%;

- 9,5 мм (3/8 дюйма) – 220%;

- 11 мм (7/16 дюйма) – 320%;

- 12,5 мм (1/2 дюйма) – 400%.

Чтобы еще лучше ориентироваться в мощности сопла с тем или иным диаметром внутреннего отверстия, можно принять во внимание, что изделия, диаметр в которых составляет 6 мм (1/4 дюйма), способны обеспечить среднюю мощность струи, равную 30 м 3 /час.

Таблица позволяет примерно оценить влияние диаметра сопла и давления воздуха на производительность и расход абразива

Если вы не собираетесь изготавливать сопло для аппарата пескоструйной обработки своими руками, то следует иметь в виду, что изделия, выпускаемые серийно, имеют стандартные диаметры отверстий, равные 6, 8, 10 и 12 мм.

На выбор такого параметра сопла, как его длина, оказывает влияние степень загрязненности очищаемой поверхности. Для пескоструйной обработки поверхностей, которые имеют незначительные загрязнения, выбираются более короткие сопла (7–8 см). Если же необходимо обработать поверхность, на которой имеются сложные загрязнения, длина сопла должна быть значительной (до 23 см). Более короткие сопла, устанавливаемые в стандартный соплодержатель, используются и в тех случаях, когда обработке требуется подвергнуть труднодоступные места.

Сопла, диаметр которых не изменяется по всей их длине, позволяют обеспечить скорость выхода абразивного материала 320 км/час, при этом давление смеси из воздуха и абразива, поступающей из такого сопла, составляет 6 атм. Сопла с каналом «Вентури» формируют струю абразивной смеси, скорость движения которой может доходить до 720 км/час. Понятно, что сопла с внутренними отверстиями такого типа повышают эффективность пескоструйной обработки.

Очевидно, что площадь потока у сопла типа VENTURI значительно больше, чем у обычного прямолинейного

Использование сопел с внутренними отверстиями, выполненными по типу «Вентури», позволяет предприятиям и специализированным компаниям не только увеличить производительность своего труда, но и значительно повысить качество выполняемой обработки. Что важно, применение изделий с такими каналами не требует приобретения специальных абразивов и не приводит к увеличению расхода сжатого воздуха.

Если сопла с отверстиями обычного типа для пескоструйных аппаратов можно сделать своими руками (хотя это и сложно), то изделия с каналом «Вентури» качественно изготовить в домашних условиях, не располагая специальным оборудованием, практически невозможно.

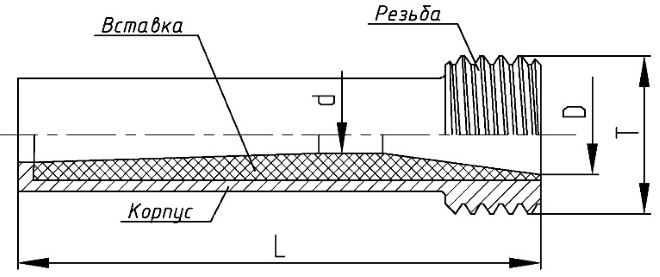

Устройство сопла пескоструйного с каналом Вентури: d — внутренний диаметр; D — заходной диаметр; Т — присоединительная резьба; L — длина сопла

Для изготовления сопел, в том числе и своими руками, могут быть использованы различные материалы, от выбора которых зависит долговечность изделия. Так, в зависимости от материала изготовления сопла для аппаратов пескоструйной обработки обладают следующей долговечностью:

- керамические изделия, которые в домашних условиях делают из обычных свечей зажигания, – 1–2 часа;

- сопла из чугуна – 6–8 часов;

- изделия, для производства которых был использован карбид вольфрама, – 300 часов;

- сопла, изготовленные из карбида бора, – 750–1000 часов.

Если в качестве абразивного материала в пескоструйном аппарате используется не песок, а стальная дробь, то долговечность сопел любого типа увеличивается в 2–2,5 раза.

Как правильно выбрать сопло для пескоструйной обработки

Выбирая сопло для своего пескоструйного аппарата, учитывайте тот факт, что самые недорогие изделия являются и самыми недолговечными. Такие сопла в итоге обойдутся вам дороже качественной продукции, особенно если вам предстоит выполнить большой объем работ.

Пескоструйные износостойкие сопла из карбида вольфрама

Для бытовых целей подходят сопла из чугуна и керамики. Многие домашние умельцы даже самостоятельно изготавливают керамические сопла, используя для этого отработанные свечи зажигания. Для того чтобы из такой свечи сделать сопло, достаточно удалить из ее керамической оболочки металлический электрод.

Используя для пескоструйного аппарата чугунные и керамические сопла, следует иметь в виду, что из-за своего ускоренного износа они увеличивают расход как воздуха, так и абразива, поэтому их не рекомендуется применять при выполнении масштабных работ. Дорогостоящие сопла из карбида бора и карбида вольфрама отличаются не только высочайшей долговечностью, но также и тем, что их можно использовать практически с любым абразивным материалом, за исключением карборунда и окиси алюминия. Этим, собственно, и объясняется достаточно высокая стоимость таких сопел для пескоструйного аппарата, которые способны прослужить очень долго, не теряя своих характеристик, не увеличивая расход абразивного материала и воздуха.

Применение таких изделий целесообразно во всех ситуациях, когда требуется выполнить большой объем работ по очистке различных поверхностей.

Песок для пескоструя: основные разновидности и правила выбора

Прежде чем на металлическое основание наносить защитное покрытие, его следует тщательно очистить от старых лакокрасочных материалов, ржавчины, иных загрязнений. Для этого применяется чистка пескоструйным устройством. Принцип работы его заключается в следующем: пневматическим прибором мелкие абразивные частицы подаются на обрабатываемое основание с большой скоростью, что вскоре приводит к его очищению. Применяя такое оборудование, важно уметь правильно подбирать расходные материалы.

Для функционирования пескоструйного агрегата нужен абразив. Выбирается он в соответствии с видом обрабатываемой поверхности, старого покрытия. Применение неподходящего песка может создать массу проблем: некачественную обработку, повреждения заготовки или самого устройства. Чтобы избежать нежелательных последствий, следует покупать материалы в специализированных магазинах. Как правило, консультанты помогают подобрать максимально подходящий абразив, объясняют, как его правильно применить. Ознакомиться с такой информацией можно самостоятельно. Впоследствии это поможет быстро и качественно выполнить поставленную задачу.

Разновидности абразивов

Обычно абразивный материал продается в фасованном виде. Причем это могут быть как небольшие упаковки, так и огромные мешки. Большая часть предприятий работают с разными заготовками, потому следует уметь правильно рассчитывать необходимое их количество. Для этого важно понимать, как именно применяются все абразивы.

Кварцевый

На сегодня материал считается самым востребованным: он везде доступен, стоимость его невысокая. Понятия песка и абразива нужно различать: первый представляет одну из фракции, соответствующую определенному размеру.

Выделяют следующие разновидности кварцевого абразивного материала:

- пылевидный – 0,1 мм;

- песок – 0,1-0,4 мм;

- крупнозернистый – 0,5-1 мм;

- крошка – больше 1 мм.

Малоопытные пескоструйщики иногда утверждают: обыкновенный речной песок мало чем отличается от кварцевого, но в действительности первый вариант ни при каких обстоятельствах не заменит второй. Абразив из кварца – однородный, не содержит посторонних вкраплений (включительно следов органики). А это значит, что примесь не будет взаимодействовать с заготовкой.

Такой материал весит немного, стоит недорого. Его нельзя применять повторно, так как в процессе использования кварц дробится, при этом каждый раз образуется все больше пыли. Последняя засоряет слизистых рабочих, оседает в легких. Впоследствии это может стать причиной развития опасного заболевания – силикоза. Из-за этого в некоторых странах пескоструйные составы, содержащие больше 1% кварца, применять запрещено.

Кварцевым абразивом зачастую обрабатывают металлические, бетонные основания. Во время его применения обязательно используется высокоэффективная система пылеподавления либо процедура выполняется в закрытых камерах. Тогда образующаяся пыль вместе с воздушными массами проходит сквозь фильтр, внутри которого и задерживается. В таких случаях систему фильтрации следует очищать регулярно.

Металлическая дробь

Несмотря на тот факт, что для изготовления этого абразива подходят разные металлы, делают его чаще из стали или чугуна. Выплавка последних широко распространена, потому стоимость подобного абразивного материала невысокая. Вдобавок его повышенной прочности вполне достаточно для многократного применения. В работе металлическая дробь обеспечивает неплохую эффективность. Единственная проблема – ее непросто собрать для вторичного использования.

Самыми лучшими считаются изделия, изготовленные методом раскалывания. Они применяются для тщательной обработки металла, когда требуется убрать окалину, накануне нанесения нового покрытия. Значительная эффективность такого материала достигается благодаря четкому фракционированию частиц. Это позволяет точно подобрать фракцию для достижения качественного результата.

Полезная информация! Впоследствии очищения металлической дробью рабочее основание приобретает предельно чистый вид, характеризуется повышенной адгезией.

Дороговизна металлической дроби полностью компенсируется за счет возможности его многократного применения при пескоструйной обработке Источник kupikuper.su

Купершлак и никельшлак

При изготовлении никеля, меди обычно образуются отходы – шлаки. Их небольшие частицы применяются в качестве расходника для пескоструйного механизма. В процессе использования такой абразив обеспечивает качественную чистку поверхности. Он прочнее песка, сильнее его ударяют по рабочему основанию, поэтому результат получается заметно лучше.

Купершлак и никельшлак также отличаются высокой удельной плотностью. Соответственно таких материалов израсходуется немного, а требуемый эффект достигается быстро.

Купершлак – экологически безопасный материал, не наносящий вреда ни здоровью людей, ни состоянию окружающей среды Источник bagrain.kz

Между схожими вышеописанными абразивами также есть отличия. Никельшлак считается более выгодным материалом, поскольку его элементы хорошо сохраняют форму, не загрязняются примесями. Как результат, его возможно применять многократно. В то же время купершлак, использованный для одноразовой обработки, показывает большую эффективность. Оба абразива нередко применяются под открытым небом, где собрать их для вторичного использования сложно.

Никельшлак не вбирает в себя влагу, в отличие от песка, ему не требуется просушка Источник kupikuper.su

Корунд

Высокой результативностью характеризуется материал для пескоструйного прибора под названием электрокорунд, иными словами – оксид алюминия. По степени твердости он уступает только алмазу. Такой абразив отличается искусственным происхождением: производится промышленными предприятиями. Корунд часто применяется при подготовке стальных оснований к дальнейшей декоративной отделке.

Несмотря на немалую цену, оксид алюминия является экономически выгодным материалом. По причине высокой эффективности он применяется в малых объемах. Вдобавок возможно многократное применение такого расходника: со временем он вовсе не теряет своих первоначальных качеств, избавляет металлическое основание даже от старых загрязнений.

Гранатовый

Принадлежит к группе наиболее твердых материалов. По этому показателю он уступает корунду, но превосходит большую часть конкурентов. Такой абразив выпускается в разных фракциях, потому потребитель имеет возможность заказать у производителя определенный размер частиц, требуемый для решения конкретной задачи.

Гранатовый песок характеризуется отличной абразивной способностью, умеренной хрупкостью, невысоким показателем образования пыли. Вхождение небезопасного для человека кварца составляет менее 1%.

Цена подобно абразива немалая, но в итоге себестоимость очистки оказывается доступной. Это легко объясняется быстротой процедуры, малым расходом песка. Причем последний допускается применять не один раз.

Чтобы использовать гранатовый материал, пескоструйные организации вынуждены применять вспомогательное оборудование – закрытые камеры. Они препятствуют распространению пыли, позволяют собирать дорогой расходник с целью вторичного использования.

Характеристики абразивов

Покупая расходник для пескоструя, важно обратить внимание на такие его особенности:

- Фракция. При дроблении прессом исходных материалов образуется меленькая крошка. Она пропускается сквозь разные по размеру сита, в итоге получаются соответствующие абразивные фракции. Они применяются по назначению с учетом состояние рабочей поверхности. Крупные частицы лучше всего подходят для снятия толстого слоя, мелкие – для заключительных работ.

- Абразивная способность. Обыкновенно на упаковке производитель указывает временной промежуток, за который возможно почистить определенную площадь.

- Твердость. Показывает стойкость частиц к сбережению целостности при обработке поверхности. Нумерация цифрами идет по возрастанию, начиная с самых мягких материалов и заканчивая твердыми.

- Механическая, химическая устойчивость. Первое значение показывает, насколько частички устойчивы к разрушению под воздействием нагрузок. С его увеличением возрастает число допустимых обработок одним и тем же материалом. Второй показатель указывает на степень сбережение целостности частичек в случае продолжительного влияния на них кислот, щелочей.

Ознакомление с приведенными характеристиками поможет подобрать наиболее подходящий абразив, точно вычислить его нужное количество.

Как выбрать качественный расходник

Для пескоструйной обработки всевозможных оснований требуются соответствующие абразивы. Их грамотный подбор позволяет повысить результативность очистных работ, существенно сэкономить средства на проведении последних. Накануне покупки абразивного материала стоит учесть некоторые нюансы:

- Если для удаления толстого, достаточно прочного отделочного слоя применить хрупкий абразив, то существует большая вероятность не достичь ожидаемого эффекта.

- Когда требуется, чтобы в результате очищенное основание осталось максимально ровным, то для очистительной процедуры нужно выбирать мелкофракционные изделия.

- Для слишком твердых поверхностей стоит покупать такой же абразив, соответственно для мягких – с меньшей твердостью. Это не позволит испортить обрабатываемую основу.

- Абразивный материал, состоящий из острых по краях частиц, обеспечивает более высокую скорость работы, чем такой же с округлыми элементами.

Внимание! В случае отсутствия надлежащих условий для сбора абразива с целью повторного использования, обрабатывать поверхность рекомендуется менее дорогими материалами.

Рекомендации по применению

При недостатке опыта работы с пескоструем, подбора требуемых абразивных материалов, необходимо ознакомиться со следующими полезными советами:

- Для очищения фасадной конструкции дома, металлической поверхности разрешается применить заранее высушенный, а затем просеянный песок. Причем его не обязательно делить на различные фракции.

- Чтобы добавить блеска медным либо алюминиевым изделиям, следует воспользоваться материалом с размером элементов около 0,4 мм.

- Устаревшую лаковую отделку, хорошо удерживающуюся на основе, легко удалить абразивом 0,5 мм.

- Следы сильной коррозии можно убрать никельшлаком или купершлаком фракции 0,5-1,5 мм.

- При помощи крупного абразива удастся удалить толстые битумные покрытия, остатки сварочной окалины.

- Кузов машины, который нужно подготовить к будущему окрашиванию, аккуратно обрабатывают стальной дробью.

- Детали из чрезвычайно твердых металлов (стали, титана) подлежат очистке электрокорундом либо гранатовым песком.

- Для чистки обыкновенного стекла применяется очищенный мелкий песок, для закаленного – корунд (0,2-0,8 мм).

- Обработку изделий из нержавейки следует выполнять нержавеющей дробью.

Внимание! В обыкновенном речном песке иногда может присутствовать небезопасный кварц. Чтобы обезопасить себя от развития болезни силикоза, все очистительные работы с его использованием пескоструйщик должен проводить в защитном костюме, очках, респираторе. Это поможет надежно защитить дыхательные пути и глаза от попадания мелких частиц пыли.

Заключение

Пескоструйная очистка позволяет качественно подготовить основание к нанесению новых декоративных материалов. Для проведения подобной процедуры нужно заранее оценить состояние поверхности, подобрать наиболее подходящий абразив. Разобраться в огромном ассортименте таких изделий поможет предварительное ознакомление с их самыми популярными разновидностями. При правильном подходе к решению задачи возможно быстро и качественно выполнить запланированную работу самостоятельно, не нанеся никакого вреда своему здоровью.

ПЕСКОСТРУЙНАЯ ОБРАБОТКА

Всем привет! Давно хотел сделать пескоструйку для себя, думал что всё будет так быстро и легко ан, не тут то было.Вобщем на всё про всё ушло два месяца. Из затрат -два компрессора (Компрессор поршневой VCF/100 CM3 (220 В, 10 бар, 440 л/мин, 2,2 кВт), FUBAG) всё остальное по двору собрал. Повторяться не буду, на сайте есть всё на любой вкус и цвет.Сгандобил камеру(фоткать не буду позорная).Огромное спасибо Всем кто поделился опытом! Решил попробовать зарабатывать дедюжку, что получиться не знаю. Пробовал бить песком и купершлаком, остановился на втором.

Вот из нета выдрал кому интересно почитайте:

Силикоз легких

Согласно постановления главного санитарного врача России от 26.05.2003г., производство пескоструйных работ с применением сухого песка категорически запрещено. Связано это с тем, что пыль от кварцевого песка, а именно содержащиеся в ней диоксид кремния и свободный кварц, вызывают силикоз легких у всех людей, занятых на объекте (пескоструйщики, маляры, слесаря и др.). Силикоз легких — неизлечимое тяжелое заболевание, приводящее к летальному исходу. В Европе использование кварцевого песка для пескоструя было запрещено уже в 1966 году.

Альтернативой кварцевому песку могут быть купершлак и никельшлак. Эти материалы являются отходами медеплавильного и никелеплавильного производства. Оба абразива схожи между собой по абразивным и физико-механическим свойствам. И, самое главное, материалы имеют санитарно-эпидемиологический сертификат, разрешающий их использование при производстве пескоструйных работ. Никельшлак имеет несколько большую твердость по сравнению с купершлаком (6 единиц и 5,5 по шкале Мооса соответственно). Фракция обоих материалов может быть от 0,5 до 3 мм, т. е. абразивы можно использовать и для тонкой и для грубой очистки. В составе обоих абразивов — оксид железа, оксид кремния, оксид алюминия, оксид магния и кальция; свободный кварц отсутствует.

песок или купершлак

На самом деле песок противопоказан не только из-за экологии.

Одна из серьезных проблем – это применение песка в качестве абразива для очистки поверхности. Опираясь на свой опыт консультанта( ПЕРЕВАЛОВА Надежда Владимировна=автор заметок) по подготовке поверхностей, могу смело утверждать, что использование песка резко снижает качество подготовки стальной поверхности.

Если поверхность была подготовлена без соблюдения технологии, то какую бы замечательную краску не наносили, она не будет защищать поверхность. Так как это первичный процесс, формирующий срок службы покрытия, то, естественно, очень важно, каким материалом он был выполнен.

Сервисные компании знают, что использовать кварцевый песок для подготовки поверхности – это выкидывать деньги на ветер. Но при этом есть и те, кто пользуется им. В чем же причина невозможности использования песка?

1. Есть показатель запыленности. Так как песок не видно на материале, то обеспыливание «из экономии» в подавляющем большинстве случаев не делают. Даже если провели обеспыливание, песок, разбиваясь в мелкодисперсную пыль, забивается в насечку, нарушая адгезию. И для того, чтобы этого избежать, нужно пройти металлическими сетками всю поверхность или перечистить при помощи абразива.

2. У песка есть интересная особенность – он забеливает коррозионные пятна. Увидеть это невооруженным глазом невозможно, и непрофессионал про этот эффект даже не знает. Нанесенная краска на такую поверхность сразу начинает пузыриться, а металл под ней гнить.

3. Показатель солености в песке играет ключевую роль. Поверхность нужно мыть, что не требуется при работе с абразивом.

4. Про экологическую составляющую и в принципе не говорят. При этом профессиональная болезнь пескоструйщика — это силикоз легких. (см. статью «Силикоз — болезнь пескоструйщиков» в журнале №1 «Очистка. Окраска» за 2006 г.)

Основной враг готовой, очищенной поверхности – пыль. Так как предотвращение запыленности при работе песком является практически невозможным, наиболее эффективным способом является замена песка на купрошлак.

Обратите внимание на то, что цена за тонну материала купрошлака отличается от цены за тонну песка, но наиболее подходящий показатель настоящей стоимости — это стоимость очищенного метра (см. статью «Не всё то золото, что блестит» в журнале №3 «Очистка. Окраска» за 2006 г.). Формула, которая используется в промышленной сфере для вычисления стоимости метра очищенной поверхности, представлена на выноске. Таким образом, на при-мере песка очевидно, что цена купрошлака является конкурентоспособной в 2, а иногда и в 3 раза…

Читайте также: