Какие бывают станки по металлу

Обновлено: 01.10.2024

Фрезерные станки необходимы для обработки деревянных и металлических заготовок с помощью фрезы. Процесс фрезерования заключается во вращательных движениях режущего инструмента, являющегося главным, и поступательном перемещении заготовки, которое называется движением подачи.

Основные отличия между фрезерными станками

Все устройства с ЧПУ классифицируется по определенным признакам, которые зависят от рода технологического процесса, компоновки, режущего инструмента:

По типам

Устройства одного вида могут иметь разную комплектацию. Фрезерный станок может быть горизонтальным или вертикальным, все зависит от расположения оси шпинделя.

Однотипные устройства с похожей комплектацией объединяются в размерный ряд. К примеру, зубофрезерные устройства делятся на двенадцать типоразмеров в зависимости от производимых изделий.

Справка : Каждый типоразмер устройства, предназначенный для производства деталей, называют моделью.

Каждая модель обозначается буквами и цифрами, которые указывают на группу станка, размеры заготовки, ее отличительные черты от базовой модели.

По универсальности

Фрезерные станки одной и той же группы могут делать разные задачи:

- Универсальные – выполняют любые сложные операции, предусмотренные этой группой.

- Станки специального назначения производят только однотипные детали.

- Специальное оборудование осуществляет операции с одной деталью разных объемов.

По точности

Этот параметр указывается буквой:

- Н — нормальная точность.

- П — средняя точность.

- В — высокая точность.

- А — особо высокая точность.

По виду автоматизации

Фрезерные устройства бывают автоматами и полуавтоматами. Рабочий цикл у первых полностью автономный. Во втором случае загрузку заготовок осуществляет оператор. Он же осуществляет запуск цикла.

Изделия, которые производят продукцию под управлением ЧПУ, обозначены буквой Ф или Ц. Цифры означают особенность управления устройством:

- Ф1 — цифровой индикатор и выбор координат.

- Ф2 — позиционная система управления.

- Ф3 — контурная система управления.

- Ф4 — универсальная система управления.

По весу

В зависимости от веса производимых деталей устройства делятся на:

- Легкие — до 1000 кг.

- Средние — до 10 000 кг.

- Тяжелые — до 100 000 кг.

- Особо тяжелые — от 100 000 кг.

Основные виды фрезерных станков

Фрезерные устройства необходимы для обработки деталей, имеющих плоскую и фасонную поверхность. Они применяются в металлообрабатывающей промышленности. Несмотря на большой ассортимент этих изделий, главные части их конструкций похожи. Рабочие возможности устройства расширяются при дополнении:

- Универсальной, вертикальной или долбежной типов головки.

- Универсального делительного устройства.

- Круглого стола.

- Детали для нарезания гребенок.

Горизонтально-фрезерные

Такое оборудование необходимо для обработки деталей небольшого размера и имеет шпиндель горизонтального направления. Данная конструкция решает обработку фасонных, винтовых и других видов поверхностей, пазов и углов.

Все работы станка осуществляются дисковыми и фасонными фрезами. Обработка заготовки, для которой нужно винтовое деление или движение, допустима при использовании добавочных устройств.

Особенность, которая отличает этот станок, заключается в том, что его стол можно передвигать в параллельном или перпендикулярном направлении к шпиндельной оси. Все важные узлы поставлены на станине, а внутри находится шпиндельный узел и коробка передач. На консоли есть коробка передач, а сама она передвигается по вертикальным осям. Хобот с серьгами нужен, чтобы поддержать оправку с инструментами.

Вертикально-фрезерные

Вертикально-фрезерные устройства бывают с крестовым столом и бесконсольного вида. Эти устройства универсальные, с их помощью возможна обработка деталей небольшого размера в вертикальной плоскости.

Чтобы обрабатывать детали под наклоном и вертикально, внутри изделий крупных размеров применяют вертикально-фрезерный станок по металлу, представляющий собой бесконсольный станок. Именно такое изделие гарантирует высокую точность и жесткость в процессе эксплуатации с тяжелыми изделиями.

Фрезерное устройство имеет шпиндель, вертикально перемещающийся по направляющим стойкам и движение по разным направлениям оси.

Универсальные и широкоуниверсальные

Универсальные устройства консольного вида с горизонтальным шпинделем нужны, чтобы обрабатывать заготовки небольших и средних габаритов. Операции, требующие поворота заготовки или ее винтового движения, осуществляются на специальных элементах.

Широкоуниверсальные изделия консольного вида обрабатывают те же виды заготовок, что и универсальные. В отличие от первых, эти устройства имеют еще одну шпиндельную головку, находящуюся на выдвижном хоботе, которую можно повернуть под любым углом к оси Х-станка.

Благодаря независимым приводам осуществляется одновременный рабочий процесс обоими шпинделями. В шпиндель поворотной головки, кроме фрез, может быть установлен инструмент, позволяющий совершать процедуры расточки и сверления деталей.

Справка : Эволюция в области техники размыла разницу между определениями «универсальный» и «широкоуниверсальный». Сегодня производят фрезеры с двумя столами, неподвижным или подвижным вертикальным хоботом, способным вращаться вокруг оси Z.

Бесконсольные фрезерные

Консоль — слабый узел фрезерного устройства по жесткости, поэтому для быстрой обработки больших деталей используют изделия без консоли.

Стол такого устройства способен перемещаться около горизонтальных направляющих, имеющих поперечное перемещение по направляющим станины. Так, стол станка может перемещаться горизонтально, поперечно и продольно. Вертикально перемещается только шпиндельная головка по направляющим стойки.

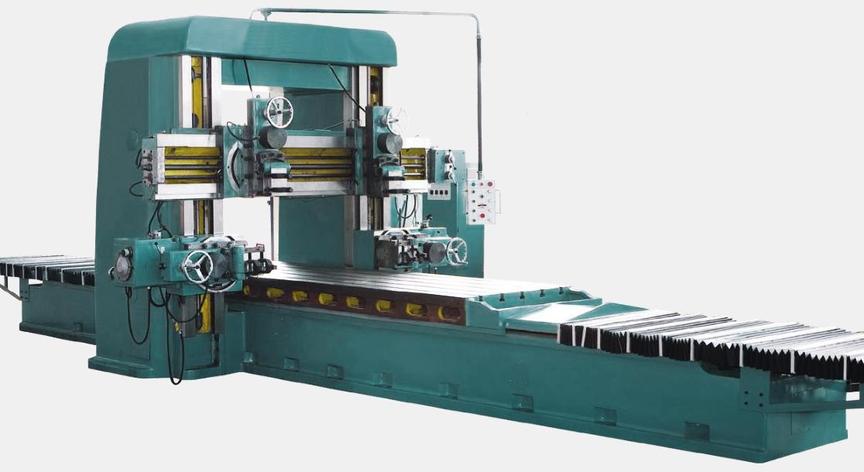

Продольно-фрезерные

Продольно-фрезерные устройства предназначены для черновой, получистовой, чистовой механической обработки фасонных и плоских поверхностей деталей из черных и цветных металлов. В качестве режущего инструмента здесь используются фрезы из быстрорежущей стали или с твердосплавными пластинами.

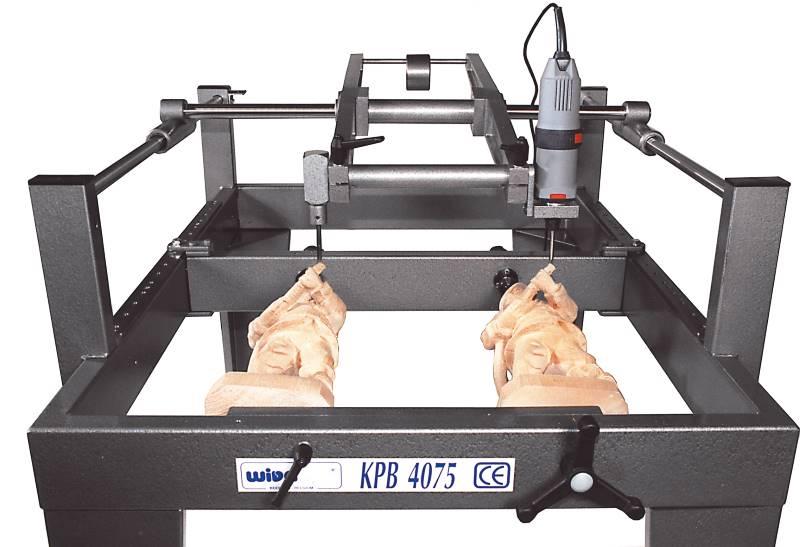

Копировально-фрезерные

Копировально-фрезерные устройства нужны, чтобы создавать на заготовке неплоскую поверхность, форма которой должна соответствовать исходному образцу. Особое место применения станка занимает производство скульптурных объемных деталей.

К основным видам фрезерно-копировальных станков относятся:

- Станки с нижним местоположением шпинделя. В них включены: станина, вертикальный шпиндель, привод вращения шпинделя. На шпинделе может быть сразу расположено несколько фрез, которые устанавливаются в рабочее положение, благодаря перемещению шпинделя по высоте.

- Устройства с верхним местоположением шпинделя. В конструкцию изделий входят: станина со столом и хоботом в задней части. Шпиндель вращается при помощи клиноременной передачи. Рабочий стол устройства оснащен направляющей линейкой. В вырезе стола находится приводной обрезиненный приводной ролик, а в другой части неприводной ролик, который прижимается к первому педалью.

- Станки с верхним шпинделем и подвижным столом. Они отличаются от других видов станков тем, что стол для закрепления заготовок перемещается в двух направлениях.

- Устройства двусторонние с подвижной кареткой. Они имеют протяженную станину, по направляющим которых каретка перемещается.

Шпоночно-фрезерные

Такое оборудование предназначено для обработки шпоночных пазов в разных валах. Есть шпоночно-фрезерные устройства, размер паза на которых обеспечивается размером инструмента.

По расположению шпинделей и их количеству шпоночные станки бывают горизонтальными и вертикальными, одношпиндельными и многошпиндельными.

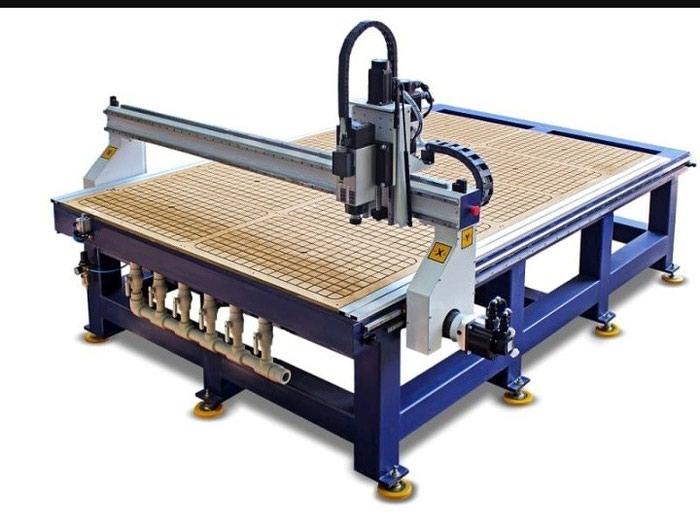

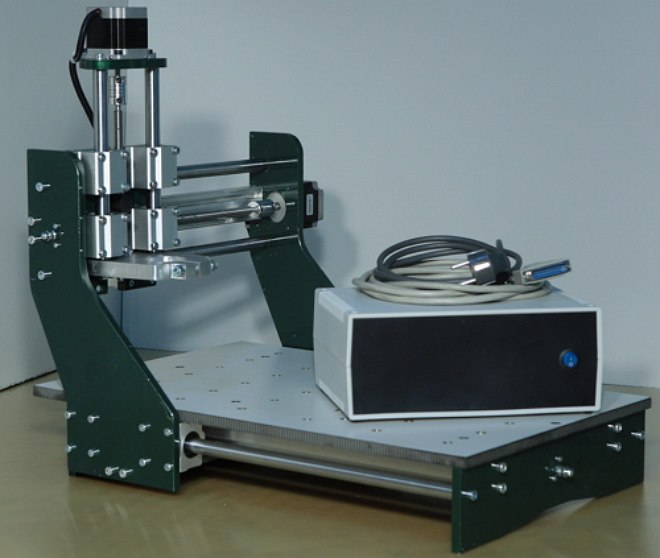

Настольные фрезерные

Настольные устройства способны обрабатывать чугун и сталь, имеют подвижный стол, который перемещается в горизонтальной плоскости. Инструмент движется в вертикальном направлении. Настольные устройства, обрабатывающие дерево и цветные металлы, имеют большой стол с пазами для закрепления заготовок.

Около него по направляющим перемещаются стойки, которые соединены с порталом с направляющими для поперечного движения каретки со шпиндельным узлом. Каждый вал соединен с шаговым двигателем. При помощи компьютера можно управлять перемещением в трех осях, запуская и выключая их. У шпинделя есть свой отдельный привод с регулируемой скоростью вращения.

Настольные фрезерные с ЧПУ

Этот вид изделий нужен для фрезерных работ, растачивания отверстий на элементах из цветных и черных металлов, их сплавов и мелкосерийном виде изготовления. Настольные фрезерные станки с ЧПУ оснащено приводами, которые управляются контроллером, подключенным к IBM PC, совместимым с ПК.

Среди главных достоинств отмечают:

- Увеличение производительности по сравнению с устройствами ручного управления.

- Снижение необходимости в опытных работниках.

- Практичное и простое технологическое оснащение.

- Короткие сроки производительного цикла.

Фрезерные обрабатывающие центры с ЧПУ

Фрезерные обрабатывающие центры с ЧПУ — это оборудование, которое представляет собой полный функциональный комплекс с программной системой управления. Его покупка будет актуальной для тех предприятий, которые занимаются выполнением большого спектра работ по сверлению, фрезерованию, нарезанию резьбы в металлических заготовках.

Благодаря высокому уровню функциональности оборудование пользуется большим спросом в машиностроении, авиакосмической отрасли, приборостроении.

Фрезерные станки с ЧПУ

Фрезерные станки с ЧПУ способны производить сувенирную и рекламную продукцию и необходимы тем предприятиям, где нужна обработка профилей и поверхности деталей и придания им определенной формы. К преимуществам такого оборудования относятся небольшая теплопередача и минимальная деформация готовых изделий.

Фрезерные станки с ЧПУ: особенности оснащения

Современные фрезерные станки имеют специфику, которая обуславливает номенклатуру используемой упрощенной оснастки, а именно:

- Конструкция оборудования позволяет забыть про съем и переустановку изделия в трех плоскостях. Применяя шпиндели с поворотной головкой, устройство экономит пространство помещения и время, затраченное на изготовление.

- Вращающиеся токарные патроны оптимизируют доступ фрезы к объектам и повышают охват обрабатываемой поверхности. Таким образом, можно осуществлять трехмерную обработку.

- Высокая точность производства изделия позволяет существенно оптимизировать процесс фрезеровки. Особенно эффективно проявляется при изготовлении продукции в разных масштабах.

Несмотря на относительно высокую стоимость фрезерных станков с ЧПУ, их достоинства очевидны: они обеспечивают высокую точность обработки изделий, уменьшают трудозатраты, снижают себестоимость производства деталей и сокращают сроки выполнения единичных заказов.

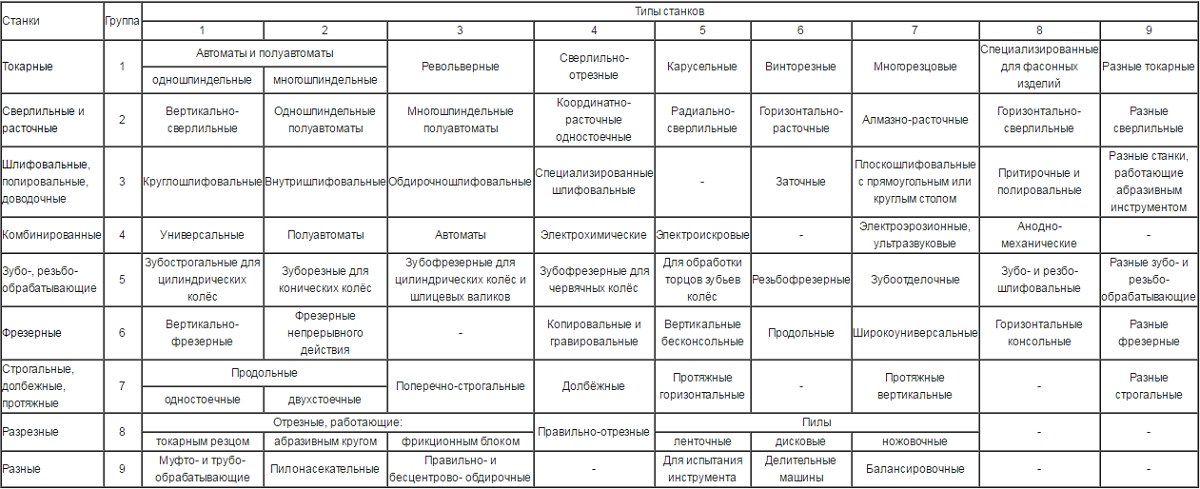

Промышленные станки: группы и описание установок

Классификация промышленных станков по группам. Наиболее распространенные типы производственных установок: фрезерные, токарные, сверлильные, шлифовальные и другие. Различие моделей по типу управления и материалу обработки.

Что такое промышленный станок?

Промышленный станок – агрегат для обработки металлов, камня, дерева, стекла и других производственных материалов. Главными элементами станины выступают шлифовальный круг, сверло, режущие устройства. Оборудование задействуют на предприятиях и в цехах как отдельную единицу либо как часть автоматизированной линии. Самые востребованные в промышленности – металлообрабатывающие машины, с их помощью налаживается серийное производство или единичный выпуск заготовок.

Какие бывают станки?

Станки – сложные агрегаты, используются для придания устройству формы, высверливания необходимых отверстий. Без них не обойтись в машиностроении, промышленности, на мелких производственных предприятиях. Устройства могут быть стационарные и мобильные. Не передвижные станины с силовой установкой надежнее в работе по сравнению с малогабаритными машинами.

Классификация по типу

Автомат и полуавтомат

Для модельных заготовок

С вертикальным расположением сверла

Координатно-расточный с одной стойкой

С горизонтальной расточкой

С горизонтальным расположением сверла

Полировальный с квадратной или круглой станиной

Другой с абразивным инструментом

Для обработки резьбы и зубьев

Зубострогальный для цилиндрических колес

Для резьбы на зубьях конических колес

Зубофрезерные для шпицевых валиков и цилиндрических колес

Зубофрезерные для червячных колес

Для обработки торцов зубьев

Для шлифовки зубьев и резьбы

Другой резьбо- и зубоотделочный

С вертикальной фрезой

Копировальный и гравировальный

Универсальный широкого спектра

Строгальный, долбежный, протяжный

Продольный с одной стойкой

Продольный с двумя стойками

Отрезной с рабочим органом:

Для обработки труб и муфт

Правильно- и бесцентровообдирочный

Для тестирования инструментов

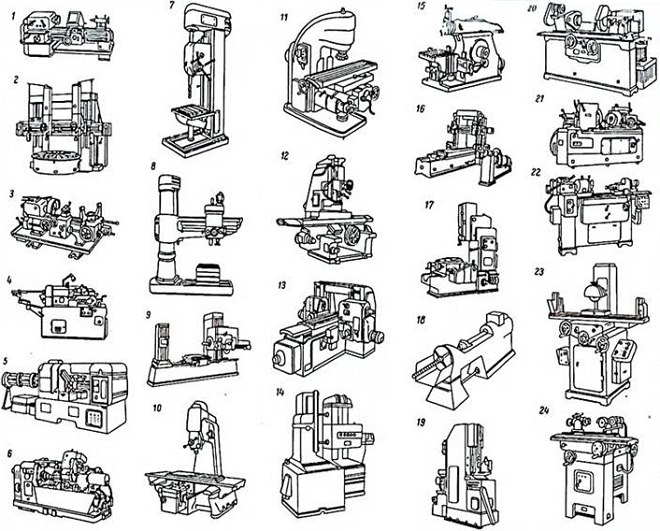

Таблица 1. Типы станков

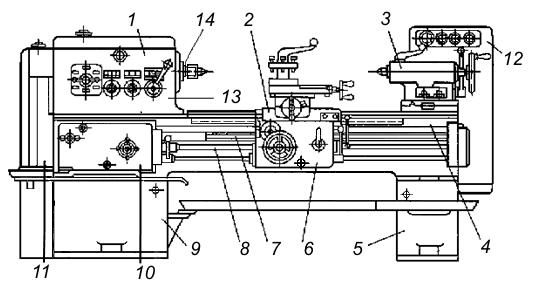

Токарные станки

Агрегаты первой группы составляют 30 % станочного парка промышленных предприятий. Их используют практически при всех операциях по обточке металлических и других изделий, имеющих форму вращаемых тел:

- корректировка заготовок;

- нарезка резьбы;

- проточка пазов;

- резка металлов;

- обработка торцов деталей.

Токарные станки незаменимы при изготовлении болтов, втулок, шайб, осей и других деталей конической или цилиндрической формы. Сырая заготовка крепится фиксирующим патроном шпинделя:

- с проходным отверстием;

- самоцентрирующийся;

- с независимым перемещением кулачков;

- со штоком.

Чем мощнее конструкция шпинделя и привода станка, тем выше производительность токарного оборудования при резьбе по деталям и тем большая заготовка на нем обрабатывается.

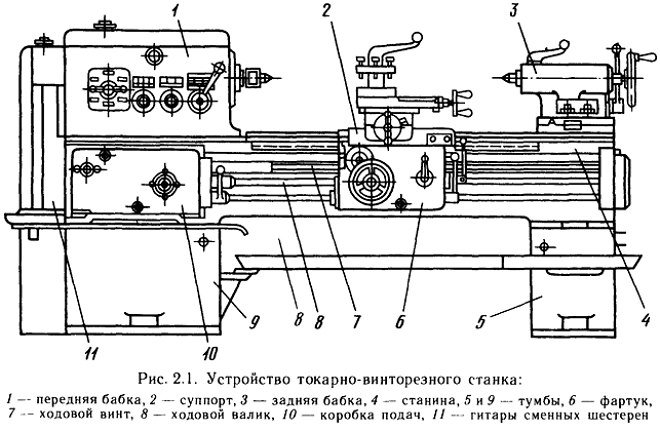

Схема обычного токарно-резцового станка с основными узлами: 1 – шпиндельная бабка; 2 – суппорт для закрепления режущего элемента; 3 – задняя бабка; 4 – станина; 5, 9 – тумбы-подставки; 6 – фартук; 7 – ходовой винт; 8 – ходовой валик; 10 – коробка подач вращательных движений от шпинделя к суппорту; 11 – гитара сменных шестерен; 12 – пусковое устройство и двигатель; 13 – коробка скоростей; 14 – шпиндель.

Производители предлагают разные типы токарных станков крупногабаритных размеров для предприятий, мини-машины по металлу, удобные для частного пользования.

Сверлильные станки

Эти установки не менее популярны среди мастеров и на производстве, чем токарные. Их используют для создания сквозных и глухих отверстий заготовок и сверлильных работ по листовому металлу.

Примечание: преимущества агрегатов перед дрелью – высокая точность и возможность просверливать отверстия большого диаметра.

Вертикально-сверлильные станки распространены и часто используются при работе со сравнительно небольшими деталями. Принцип действия устройства заключается в подвижности заготовки относительно рабочего органа.

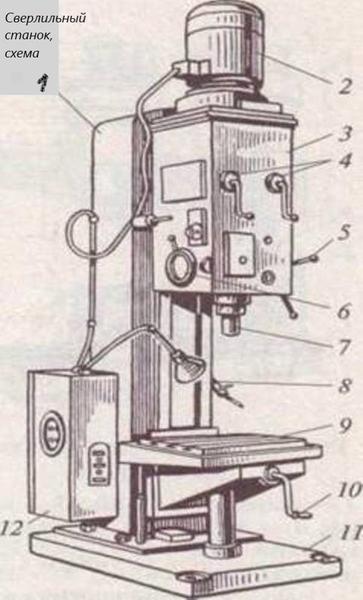

Основные узлы вертикально-сверлильного станка: 1 — станина в виде колонны; 2 — двигатель; 3 — сверлильная головка; 4 — рычаги переключения коробок скоростей и подач; 5 — ручная подача; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — столешница; 10 — рукоятка подъема столешницы; 11 — основа; 12 — короб электроустановки.

Настольные одношпиндельные станки применяют в приборостроении для изготовления маленьких отверстий. Аналогичные многошпиндельные машины значительно повышают производительность.

Сверлильно-долбежные станки способны выполнять несколько операций, работать фрезой, но эти опции отличаются ограниченными возможностями.

Для сверления больших отверстий используются радиально-сверлильные агрегаты, при обработке которыми заготовка остается неподвижной, а шпиндель перемещается.

Примечание: крупногабаритные радиально-сверлильные станки переносятся подъемным краном непосредственно к самой детали. Другие модификации оснащаются тележками и при работе фиксируются башмаками.

Расточные агрегаты

Станки предназначаются для работы по металлу, без них не обойтись в серийном и единичном производстве. На этих машинах можно:

- сверлить;

- растачивать;

- зенкеровать;

- нарезать резьбу;

- обтачивать и фрезеровать цилиндрические поверхности;

- подрезать торцы.

Необходимый для операции инструмент крепится на борштангу в отверстии шпинделя, расположение которого может быть горизонтальным или вертикальным.

Горизонтальный расточный станок.

Вертикальный расточный станок.

Координатно-расточные станки выполняют сходные действия, различие состоит в возможности сделать предварительную разметку.

Алмазно-расточные агрегаты отличаются высокой точностью, и при растачивании погрешность не превышает 3–5 мкм.

Шлифовальные и заточные

Этой группой станков проводится наружная и внутренняя обработка заготовок в форме тел вращения, шлифовка резьбы, зубьев колес, разрезаются детали, затачиваются инструменты. Исходя из типа шлифовки и обрабатываемой поверхности, станки бывают:

- круглошлифовальные;

- внутришлифовальные;

- бесцентрово-шлифовальные;

- плоскошлифовальные;

- специальные.

Примечание: главный рабочий инструмент в шлифовальных станках – абразивный круг или брусок, который снимает с поверхности тонкий слой металла.

Шлифовальные станки различают по видам подачи:

- движение детали вместе со столом и перемещение шлифовального круга – круглошлифовальный станок;

- вращение заготовки или шлифовального круга и перемещение бабки шлифовального круга – внутришлифовальный станок;

- движение стола и периодическое поперечное перемещение бабки с вертикальным сдвигом абразивного круга – плоскошлифовальный станок.

Притирочные агрегаты

Металлорежущие притирочные машины применяются для тонкой доводки и притирки – поверхность детали обрабатывается до идеального состояния с помощью мелкозернистой абразивной смеси, которая снимает тонкий слой металла или другого материала. Используются:

- алмазная пыль;

- наждак;

- электрокорунд.

Порошок наносится на плоские или круглые притиры из чугуна, низкосортной стали, свинца, меди, дерева и удерживается керосином или скипидаром, смешанным со специальной смазкой или пастой (окись алюминия, хрома, венская известь).

Важно: доводка детали происходит на медленной скорости с постоянным изменением направления.

Станки оснащаются регулируемыми и нерегулируемыми притирами. Для первых характерна разрезная рубашка, внутренний конус и устройство для изменения диаметра доводочного элемента.

Хонинговальные установки

Группа шлифовально-притирочных агрегатов для обработки наружных поверхностей деталей цилиндрической формы. Это втулки, валики, пальцы и др. Для резки в шпинделе закрепляется хонинговальная головка с абразивными брусками.

Стандартно выпускают станки с горизонтальным, вертикальным и наклонным расположением одного или нескольких шпинделей.

Зубообрабатывающие машины

Станки для нарезки и отделки цилиндрических зубьев колес в зависимости от вида рабочего инструмента бывают:

- зубофрезерные;

- зубошлифовальные;

- зубопротяжные;

- зубострогальные и пр.

Агрегаты справляются с функциями нарезки зубьев, чистовой и отделочной обработкой цилиндрических и конических колес с прямыми, косыми и криволинейными зубьями, шевронных, червячных колес, зубчатых реек.

Копирование – фреза имеет идентичные зубьям детали впадины и продвигается вдоль впадин колеса, оставляя отпечаток. После работы над отдельной впадиной деталь разворачивают на окружной шаг и приступают к следующей. Неудобство такого способа обработки в том, что для каждого колеса нужна отдельная фреза, а замена отнимает время. Однако работать с таким агрегатом просто.

Информация: метод копирования выгоден при единичном производстве или ремонте. Для серийного используют зубодолбежные установки.

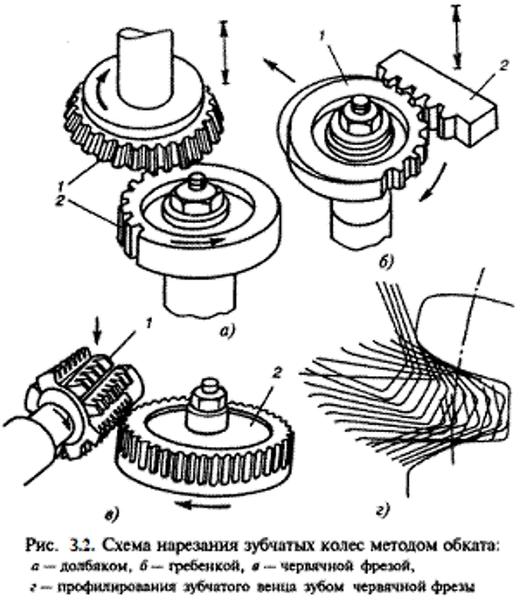

Обкатка – распространенный способ с высокой производительностью и точностью нарезаемых колес. Один инструмент обрабатывает различные по числу зубьев заготовки. Режущие кромки инструмента последовательно располагаются в зубьях колес и прокатываются, сцепленные друг с другом. При методе обкатки чаще всего используются червячные фрезы.

Помимо основных способов обработки зубчатых колес, существуют другие методы с высокой производительностью:

- долбление всех впадин детали сразу фрезой с аналогичными впадинами на режущей кромке;

- протяжка всех зубьев;

- прокатка способом холодной или горячей обработки;

- волочение или накатка без снятия верхнего слоя материала;

- прессование зубьев (подходит для синтетических изделий).

Резьбообрабатывающие и резьбонакатные

Это пятая группа промышленных станков, которые используются в машиностроении для нарезки резьбы. К ним относятся резьбофрезерные, гайконарезные, резьбо- и червячно-шлифовальные машины.

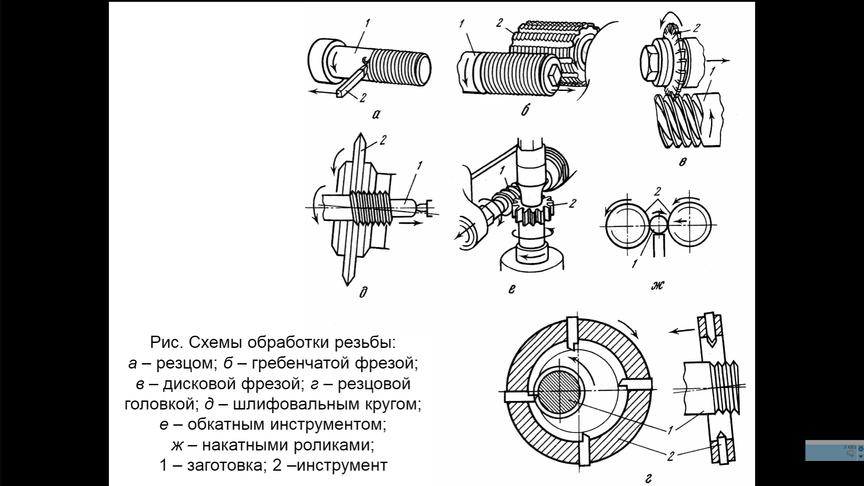

Способы нарезки в зависимости от рабочего инструмента:

- внутренняя резьба – применяются резцы, гребенчатые фрезы, метчики;

- наружная резьба – гребенчатые и дисковые фрезы, резцы, винторезные и круглые плашки;

- многозаходные винты и червяки – вихревые головки в условиях массового производства.

Информация: резьбонакатные агрегаты используют способ нарезки резьбы без снятия стружки с заготовки. Деталь сдавливается между плоскими или круглыми рабочими элементами и на ней отпечатывается нужная форма.

В станках с круглыми плашками изделие размещается между подвижной и неподвижной плашками. Затем двигающийся элемент подводится к заготовке, прижимает ее и накатывает резьбу несколькими оборотами детали.

Гайконарезные станки

Для изготовления изделий с точной резьбой на линиях серийного производства используются гайконарезные автоматы и полуавтоматы с прямыми или изогнутыми хвостовиками. Агрегаты могут быть одно- и многошпиндельными.

Фрезерные станки

Группа состоит из машин с режущим многолезвийным инструментом – фрезой, которая вращательными движениями обрабатывает поступательно движущуюся заготовку плоского или фасонного типа.

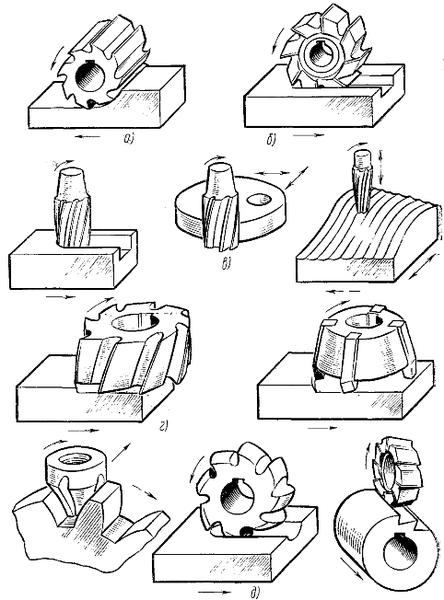

Широкий спектр выполняемых работ обеспечивается разнообразием фрез:

- цилиндрические (а) – для обработки поверхностей;

- дисковые (б) – для изготовления пазов;

- концевые (в) – для обработки уступов, пазов, фасонных деталей;

- торцевые (г) – для торцовки уступов, пазов, поверхностей;

- фасонные (д) – для изготовления фасонных поверхностей.

Стрелки на рисунке указывают направление движения фрез и заготовок при резке.

Виды фрезерных станков

Консольные агрегаты оснащаются рабочим столом в виде консоли и горизонтально или вертикально расположенным шпинделем. Стол двигается в продольном, поперечном и вертикальном направлении относительно вала шпинделя. Возможности таких станков ограничены: могут изготавливать детали сравнительно небольшого веса и размера.

Универсальные станки отличаются оснасткой в виде поворотного стола, а широкоуниверсальные – поворотной шпиндельной головкой. Функционал таких машин расширенный.

Бесконсольные станки имеют жесткое основание для установки заготовки, стол двигается в поперечно-продольном направлении, а шпиндель совершает вертикальные перемещения. Предназначаются для обработки крупногабаритных деталей с солидной массой.

Продольно-фрезерные станки оснащаются столом, совершающим продольные перемещения. Шпиндель двигается поперечно и вертикально, поворачивается под заданным углом.

Установки карусельного и барабанного типа непрерывного действия имеют один или несколько вертикальных шпинделей, поочередно обрабатывающие поступающие детали.

Копировально-фрезерные станки выполняют контурную и фрезеровальную обработку по образцу.

Шпоночно-фрезерным агрегатам характерны возвратно-поступательные перемещения стола и планетарные движения шпинделя.

Классификация станков по возможному материалу обработки

Технические характеристики промышленных установок рознятся в зависимости от обрабатываемого материала. Чаще всего станочное оборудование требуется для работы с металлом и деревом. Для древесины можно использовать менее мощное оборудование, но с более точными настройками операций. По обработке металла требуется использование качественных инструментов и высокой мощности. Самые востребованные в производстве заготовок – токарные, сверлильные и фрезерные машины.

Классификация по типу управления

Постепенно уровень автоматизации на предприятиях повышается, станков с механическим управлением становится все меньше. Разделить машины по типу управления можно так:

- ручное;

- полуавтомат;

- автомат;

- ЧПУ – числовое программное управление;

- компьютерное.

Последние способы контроля обеспечивают высокую точность настройки при обработке с минимальной погрешностью. Важный плюс – отсутствует необходимость в постоянном наблюдении за процессом производства – оператор вносит параметры перед запуском.

Виды станков Комментировать

В станочном парке промышленности одно из ведущих мест занимает группа токарных станков. Несмотря на преобладание тенденции развития специальных токарных станков и автоматов, отвечающих задачам получения наибольшей производительности при максимальной автоматизации процессов, продолжают совершенствовать и универсальные токарно-винторезные станки.

Токарно-винторезные станки

Токарно-винторезные станки предназначены для выполнения разнообразных работ. На этих станках можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические, конические отверстия, обрабатывать торцовые поверхности, нарезать наружную и внутреннюю резьбы, сверлить, зенкеровать и развертывать отверстия, производить отрезку, подрезку и другие операции.

Основными параметрами токарно-винторезного станка являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой заготовки. Кроме этих основных параметров важными размерами токарно-винторезных станков являются наибольший диаметр обрабатываемой заготовки над суппортом, наибольшая частота вращения шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя и размер центра шпинделя.

Токарные станки оснащают копировальными устройствами, что позволяет обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента и значительно упрощает наладку и подналадку станков. Имеются токарно-копировальные станки с двумя-тремя копировальными суппортами, на которых можно обрабатывать наружные, внутренние и торцовые поврехности. Применение в токарных станках числового программного управления дает возможность полностью автоматизировать цикл обработки на них.

NEMA 08 FL20STH30-0604 A Шаговый двигатель

NEMA 11 FL28STH32-0956 A Шаговый двигатель

NEMA 14 FL35ST26-0284 A Шаговый двигатель

NEMA 16 FL39ST20-0506 A Шаговый двигатель

Станки сверлильно-расточной группы

Сверлильные станки предназначены для сверления отверстий, нарезания в них резьбы метчиком, растачивания и притирки отверстий, вырезания дисков из листового материала и т.д. Эти операции выполняются сверлами, зенкерами, развертками и другими подобными инструментами.

Существуют следующие типы универсальных сверлильных станков:

- Одношпиндельные настольно-сверлильные станки для обработки отверстий малого диаметра. Станки широко применяют в приборостроении. Шпиндели этих станков вращаются с большой частотой.

- Вертикально-сверлильные станки (основной и наиболее распространенный тип) применяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента.

- Радиально-сверлильные станки используют для сверления отверстий в деталях больших размеров. На этих станках совмещение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали.

- Многошпиндельные сверлильные станки обеспечивают значительное повышение производительности труда по сравнению с одношпиндельными станками.

- Горизонтально-сверлильные станки для глубокого сверления.

К группе сверлильных станков также можно отнести центровальные станки, которые служат для получения в торцах заготовок центровых отверстий.

Основными размерами сверлильных станков являются наибольший условный диаметр сверления, размер конуса шпинделя, вылет шпинделя, наибольший ход шпинделя, наибольшие расстояния от торца шпинделя до стола и до фундаментной плиты и др.

Расточные станки

На расточных станках можно сверлить, рассверливать, зенкеровать, растачивать и развертывать отверстия, подрезать торцы резцами, фрезеровать поверхности и пазы, нарезать резьбу метчиками и резцами и т.д.

Расточные станки подразделяют на:

- горизонтально-расточные,

- координатно-расточные

- алмазно-расточные (отделочно-расточные).

Алмазно-расточные станки применяют для тонкой (алмазной) обработки, на них можно растачивать отверстия с отклонением поверхности от цилиндричности в пределах 3-5 мкм.

Координатно-расточные станки предназначены для обработки точных отверстий в тех случаях, когда нужно получить точные межцентровые расстояния или расстояния осей отверстий от базовых поверхностей (в пределах 0,005-0,001 мм).

Горизонтально-расточные станки предназначены для обработки деталей больших размеров и массы. На них можно растачивать, сверлить, зенкеровать и развертывать отверстия, нарезать наружную и внутреннюю резьбы, цековать и фрезеровать поверхности.

Шлифовальные и заточные станки

Станки шлифовально-притирочной группы

Шлифовальные станки предназначены для обработки деталей шлифовальными кругами. На них можно обрабатывать наружные и внутренние цилиндрические, конические и фасонные поверхности и плоскости, разрезать заготовки, шлифовать резьбу и зубья зубчатых колес, затачивать режущий инструмент и т.д.

В зависимости от формы шлифуемой поверхности и вида шлифования шлифовальные станки общего назначения подразделяют на круглошлифовальные, бесцентрово-шлифовальные, внутришлифовальные, плоскошлифовальные и специальные.

Главным движением у всех шлифовальных станков является вращение шлифовального круга, окружная скорость которого измеряется в м/с.

Существуют следующие виды подач. Для круглошлифовальных станков движение подачи – вращение детали; возвратно-поступательное движение стола с обрабатываемой деталью и поперечное периодическое пермещение шлифовального круга относительно детали. Для внутришлифовальных станков движение подачи – вращение детали; возвратно-поступательное движение детали или шлифовального круга и периодическое перемещение бабки шлифовального круга.

Планетарные внутришлифовальные станки имеют круговую подачу, периодическую поперечную подачу, а также продольную подачу. Для плосошлифовальных станков с прямоугольным столом, работающих периферией круга, движение подачи – возвратно-поступательное движение стола, периодическое поперечное перемещение шлифовальной бабки за один ход стола и периодическое вертикальное перемещение шлифовального круга на толщину срезаемого слоя.

Плоскошлифовальные станки с круглым столом имеют подачу шлифовального круга или стола и движение круговой подачи стола. Вертикальное перемещение стола или шлифовальной бабки является вертикальной подачей. Для плоскошлифовальных станков с прямоугольным столом, работающих торцом круга, движение подачи – продольное перемещение стола и периодическое вертикальное перемещение круга на толщину срезаемого слоя. Аналогичные плоскошлифовальные станки с круглым столом имеют вращательное движение стола и периодическую подачу круга.

Притирочные станки

Притирка осуществляется притирами, на поверхность которых наносят мелкозернистый абразивный порошок, смешанный со смазочным материалом или пастой. Притиры могут быть чугунные, стальные, бронзовые, свинцовые из твердых пород дерева и т.п.

В качестве абразивного порошка используют наждак, электрокорунд, алмазную пыль, карбид кремния и др., а в качестве пасты – окись хрома, окись алюминия, крокус, венскую известь и др. Во время притирки абразивный порошок смачивают керосином или скипидаром.

Хонинговальные станки

Хонингование выполняют специальным инструментом – хонинговальной головкой (хоном), оснащённой мелкозернистыми абразивными брусками. Головка совершает одновременно вращательное и возвратно-поступательное движения в неподвижном отверстии. Хонингованием можно получить высококачественную поверхность, а также исправлять некоторые дефекты отверстий (конусность, овальность и др.). При хонинговании в качестве смазочно-охлаждающей жидкости применяют эмульсию или керосин.

Станки для суперфиниширования

Суперфиниширование применяют для обработки наружных и внутренних цилиндрических поверхностей. Суперфиниширование производят абразивными брусками, совершающими колебательные возвратно-поступательные движения с большой частотой и малым ходом по поверхности вращающейся заготовки.

Зубообрабатывающие станки

В зависимости о метода образование профиля зуба нарезание цилиндрических зубчатых колес осуществляют либо методом копирования, либо методом обкатки.

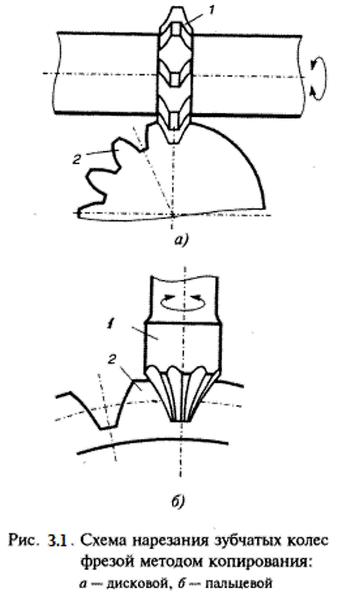

Метод копирования. При нарезании методом копирования каждая впадина между зубьями на заготовке обрабатывается инструментом, имеющим форму, полностью соответствующую профилю впадины колеса. Инструментом в этом случае обычно являются фасонные дисковые и пальцевые фрезы. Обработку производят на фрезерных станках с применением делительных головок.

Для получения теоретически точного профиля зуба при обработке каждого зубчатого колеса с определенным числом зубьев и модулем необходимо иметь специальную фрезу. Это требует большого числа фрез, поэтому обычно используют наборы из восьми дисковых фасонных фрез для каждого модуля зубьев, а для более точной обработки – набор из 15 или 26 фрез. Каждая фреза набора предназначена для обработки зубчатых колес с числом зубьев в определенных пределах, но ее размеры рассчитывают по наименьшему числу зубьев этого интервала, поэтому при обработке колес с большим числом зубьев фреза срезает лишний материал. Если расчет вели по среднему числу зубьев данного интервала, то при фрезеровании колес меньшего диаметра их зубья получились бы утолщенными, что привело бы к зацикливанию колес при работе.

Из сказанного следует, что метод нарезания зубчатых колес фасонными дисковыми и пальцевыми фрезами недостаточно точен и, кроме того, малопроизводителен, так как много времени затрачивается на процесс деления. Поэтому этот метод применяют сравнительно редко, чаще в ремонтных цехах, а также для черновых операций.

В настоящее время зубчатые колеса нарезают в основном методом обкатки. Метод обкатки обеспечивает высокую производительность, большую точность нарезаемых колес, а также возможность нарезания колес с различным числом зубьев одного модуля одним и тем же инструментом. При образовании профилей зубьев методом обкатки режущие кромки инструмента, перемещаясь, занимают относительно профилей зубьев колес ряд последовательных положений, взаимно обкатываясь; при этом инструмент и заготовка воспроизводят движение, соответствующее их зацеплению. Из инструментов, используемых для нарезания цилиндрических зубчатых колес методом обкатки, наибольшее распространение получили и червячные фрезы.

Наряду с указанными методами для производства цилиндрических колес применяют также следующие высокопроизводительные методы обработки:

Металлорежущие станки: какими они бывают и какие функции выполняют

Станки для резки металла востребованы как на крупном промышленном производстве, так и в небольших частных мастерских. Они предназначены для придания металлу желаемой формы, габаритов и прочих характеристик. В этом обзоре будут рассмотрены основные разновидности металлообрабатывающих устройств, принципы их классификации и ключевые отличия.

Типы станков

Все агрегаты для резки металла относятся к одной из одной нижеперечисленных групп:

- Токарные.

- Расточные и сверлильные.

- Доводочные, полировальные, шлифовальные.

- Комбинированные, также известные как агрегаты специального назначения.

- Зубо- и резьбообрабатывающие.

- Фрезерные.

- Протяжные, строгальные, долбежные.

- Разрезные.

- Разные.

У каждой группы есть общепринятое цифровое обозначение. Оно соответствует ее номеру в этом списке.

Металлорежущие станки

Независимо от группы, типа и модели устройства, обработка заключается в том, что заготовка и режущий инструмент выполняют формообразующие движения. За счет этих движений задаются габариты и конфигурация объекта. Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

Устройства с числовым программным управлением обеспечивают значительно более высокую скорость и точность обработки по сравнению с традиционными аналогами. Их закупают для крупносерийного производства, так как такие модели успешно интегрируются в крупные автоматизированные линии.

Технология, предполагающая изъятие из тела объекта некой части материала с целью получения желаемой геометрии, известна как субтрактивная. Объектом, к которому применяется воздействие, может выступать как листовой, так и массивный металлопрокат. Из листового получаются плоские объекты разнообразной конфигурации, из массивного — объемные с любым желаемым количеством поверхностей.

С точки зрения физики, металл удастся разрезать, если нарушить его кристаллическую решетку. Когда режущий инструмент погружается в объект и продвигается по его поверхности, он своими твердыми острыми кромками разрывает атомные связи в структуре объекта. Во время плазменной или лазерной резки связь между атомами распадается из-за высоких температур. При гильотинной резке или штамповке кристаллическая решетка разрушается из-за деформации сдвига. Достоинство этого метода заключается в том, что после него не остаются отходы.

Опилки представляют собой серьезную проблему для процесса металлообработки. Попадая внутрь станка, металлическая стружка способна привести к поломкам. Поэтому оборудование приходится закрывать предохранительными кожухами, а стружку своевременно удалять. Операторы устаревших моделей станков собирают опилки вручную. На современных моделях размещают транспортерные ленты, которые отгружают стружку в утилизационную емкость. На агрегатах для шлифовки и заточки устанавливают пылеотсосы, которые выводят отходы из зоны обработки.

Виды металлорежущих станков

Агрегаты для резки металла бывают весьма разнообразными. Вот их основные категории:

- Станки фрезерной группы. Среди бесконсольных выделяют гравировальные, копировальные, продольные и вертикальные установки. Среди консольных — широкоуниверсальные, горизонтальные и вертикальные устройства.

- Токарные. Они могут быть карусельными, лобовыми, сверлильно-отрезными, револьверными, копировальными многорезцовыми, одно- либо многошпиндельными, а также специализированными (то есть автоматами или полуавтоматами).

- Шлифовальные. Они бывают кругло-, внутри- или плоскошлифовальными. Сюда же относятся разные типы заточных и специализированных агрегатов, полировального и обдирочного оборудования.

- Строгальные. Это протяжные устройства вертикального либо горизонтального типа, а также продольные модели с одной или двумя стойками.

- Разрезные. Это правильно-отрезные устройства, а также станки, оснащенные гладкими металлическими дисками либо абразивными кругами. В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными.

- Агрегаты для обработки компонентов резьбовых и зубчатых соединений. Они могут быть зубоотделочными, зубофрезерными, резьбо-фрезерными, резьбонарезными, резьбо- и зубошлифовальными, проверочными, для обработки элементов червячных пар и торцов зубьев, а также зубострогальными для цилиндрических зубчатых колес или зуборезными для работы с коническими колесами.

- Модели для сверления и расточки. Их оснащают одним либо несколькими шпинделями. Расточные агрегаты бывают горизонтальными, алмазными либо координатными, сверлильные станки — радиальными, горизонтальными либо вертикальными.

Существуют и другие разновидности агрегатов, не относящиеся ни к одной из вышеперечисленных категорий. К примеру, станки бывают пилокасательными, опиловочными, делительными, балансировочными, бесцентрово- и правильно-обдирочными и так далее.

Классификация металлорежущих станков по параметрам

Помимо вышеперечисленных признаков, агрегаты можно классифицировать по следующим параметрам:

- Масса и габариты. Установка может быть тяжелой, крупной либо уникальной.

- Степень специализации. Модели, способные работать с заготовками самых разных форм и габаритов, являются универсальными. Устройства, обрабатывающие заготовки с одинаковыми габаритами, являются специальными. Агрегаты, обрабатывающие заготовки разных, но однотипных габаритов, называют специализированными.

- Точность обработки. Нормальная точность обозначается литерой Н, повышенная — П, высокая — В, особо высокая — А.

Отдельно выделяют прецизионные агрегаты, обозначаемые буквой С. Они предназначены для особо точной обработки.

Согласно другой классификации по массе, станки бывают легкими (менее 1 т), средними (от 1 до 10 т), тяжелыми (от 10 до 16 т), крупными (от 16 до 30 т), собственно тяжелыми (от 30 до 100 т), особо тяжелыми (свыше 100 т).

Классификация по уровню автоматизации

В зависимости от того, насколько активным должно быть вмешательство оператора, все модели делятся:

- На автоматические. Их действия контролируются программой, но оператор должен задавать в них параметры обработки.

- C ЧПУ. Весь спектр процессов управляется программой, в которую введена закодированная система числовых значений.

- Полуавтоматические. Оператор обязан вручную установить заготовку, запустить устройство, снять готовый объект. Автоматическое управление в таких моделях распространяется только на вспомогательные операции.

- Ручные. Оператор обслуживает агрегат полностью вручную.

Отдельно выделяют гибкие автоматизированные модули.

Общие особенности конструкции всех типов металлорежущих станков

Как бы станки ни различались по своему функционалу, в их конструкции неизменно присутствует ряд общих элементов:

- Операторская консоль, она же пульт. Она нужна для ввода в агрегат управляющего и контролирующего софта. Консоль позволяет управлять всеми аспектами функционирования устройства также и вручную.

- Контроллер. Он формирует управляющие команды, которые направляются к рабочим элементам агрегата, и контролирует корректность их исполнения. Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором.

- Дисплей, он же панель для управления и контроля станка. Через этот экран можно смотреть на работу агрегата в режиме реального времени, корректируя при необходимости его настройки и параметры.

Модели для единичного либо мелкосерийного производства могут обладать уникальной конструкцией или существенно отличаться от типовых аналогов. Устройства для крупносерийного и массового производства называют агрегатными, и их конструкция более единообразна. Под агрегатами в данном случае подразумеваются однотипные узлы, из которых собирают станки: столы, станины, рабочие головки и так далее.

Конструкция металлорежущих станков, оснащенных ЧПУ

В любой модели станка присутствуют ключевые элементы, отвечающие за его функционирование. Они обеспечивают движение, благодаря которому происходит резка, и движение подачи, совершаемое заготовкой либо режущим инструментом. Ради осуществления обеих функций в агрегате обязательно присутствуют следующие три компонента:

- Система контроля. Она запускает и останавливает устройство, контролирует все этапы его функционирования.

- Привод — гидравлический, пневматический, механический либо электрический.

- Узел, трансформирующий движение от электродвигателя и передающий его на исполнительный механизм.

Отдельно стоит упомянуть об узлах металлорежущей аппаратуры, на которых размещают инструменты для резки. Они присутствуют на всех станках, так как без них агрегаты не справлялись бы со своей функцией.

Маркировка металлорежущих станков

Маркировка агрегатов представляет собой буквенно-числовую комбинацию, которая позволяет понять, на каком предприятии было изготовлено устройство и каковы его основные характеристики.

Выделяют две разновидности маркировки:

- Для агрегатов серийного производства. Первой цифрой обозначают группу устройства, второй — тип, третьей и четвертой — типоразмер. Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

- Для специализированных агрегатов. Двумя первыми буквами обозначается наименование компании-изготовителя в сокращенной версии. Затем идут три цифры основного эксплуатационного номера, а после них — буквенная модификация. Завершающие буква и цифра характеризуют вычислительное устройство.

Маркировка преследует две цели: облегчить поиск конкретной модели по каталогам и подбор комплектующих к ней в случае поломки или планового обслуживания.

Итак, теперь вы знаете, что собой представляют станки для резки металла, по каким параметрам они классифицируются и на какие нюансы следует обращать внимание при их выборе. Любые агрегаты с ЧПУ справляются со своими обязанностями качественнее, быстрее и эффективнее, чем традиционные аналоги. Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

Классификация металлорежущих станков – все об оборудовании для обработки металла

Металлорежущие станки, выпускаемые отечественными производителями, подразделяются на несколько категорий, которые характеризует соответствующая классификация. Определить, к какой категории относится то или иное оборудование, можно по его маркировке, которая о многом говорит тем, кто в ней разбирается. Однако к какой бы категории ни относилось металлорежущее устройство, суть обработки на нем сводится к тому, что режущий инструмент и деталь совершают формообразующие движения, а именно они и определяют конфигурацию и размеры готового изделия.

Виды металлорежущего оборудования

Металлорежущие станки в зависимости от назначения подразделяются на девять основных групп. К ним относятся следующие устройства:

- токарные — все разновидности станков токарной группы (в маркировке обозначаются цифрой «1»);

- сверлильные и расточные — станки для выполнения сверлильных операций и расточки (группа «2»);

- шлифовальные, полировальные, доводочные — металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»);

- комбинированные — металлорежущие устройства специального назначения (группа «4»);

- резьбо- и зубообрабатывающие — станки для обработки элементов резьбовых и зубчатых соединений (группа «5»);

- фрезерные — станки для выполнения фрезерных работ (группа «6»);

- долбежные, строгальные и протяжные — металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»);

- разрезные — оборудование для выполнения отрезных работ, в том числе пилы (группа «8»);

- разные — примеры таких металлорежущих агрегатов — бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).

Группы и типы металлорежущих станков (нажмите, чтобы увеличить)

Кроме того, металлорежущие станки могут относиться к одному из следующих типов:

- много- и одношпиндельные, специализированные (полуавтомат и автомат), копировальные многорезцовые, револьверные, сверлильно-отрезные, карусельные, лобовые и специальные типы токарных станков;

- оборудование для выполнения технологических операций расточки и сверления: много- и одношпиндельные, полуавтоматы, сверлильные станки вертикального, горизонтального и радиального типа, расточные устройства координатного, алмазного и горизонтального типа, разные сверлильные модели;

- различные типы шлифовальных станков (плоско, внутри- и круглошлифовальные), обдирочное и полировальное оборудование, заточные и специализированные агрегаты;

- типы металлообрабатывающих станков, предназначенные для обработки элементов зубчатых и резьбовых соединений: зуборезные (в том числе предназначенные для обработки колес конической формы), зубострогальные — для цилиндрических зубчатых колес, зубофрезерные, резьбонарезные, резьбо- и зубошлифовальные, зубоотделочные, проверочные, резьбо-фрезерные, устройства для обработки торцов зубьев и элементов червячных пар;

- металлорежущие станки, относящиеся к фрезерной группе: консольные (вертикальные, горизонтальные и широкоуниверсальные модели) и бесконсольные (вертикальные устройства, продольные, копировальные и гравировальные модели);

- строгальное оборудование и модели подобного назначения: продольные станки, на которых установлена одна или две стойки; горизонтальные и вертикальные протяжные устройства;

- разрезное оборудование: оснащенное абразивным кругом или гладким металлическим диском, резцом или пилами различной конструкции (ленточными, дисковыми, ножовочными); правильно-отрезные типы металлообрабатывающих станков;

- остальные типы станков для обработки металлических заготовок: делительные, используемые для осуществления контроля сверл и шлифовальных кругов, опиловочные, балансировочные, правильно- и бесцентрово-обдирочные, пилокасательные.

Вертикально-фрезерный станок — один из представителей обширной фрезерной группы

Классификация металлорежущих станков также осуществляется по следующим параметрам:

- по весу и габаритным размерам оборудования: крупное, тяжелое и уникальное;

- по уровню специализации: станки, предназначенные для обработки заготовок одинаковых размеров — специальные; для деталей с разными, но однотипными размерами — специализированные; универсальные устройства, на которых можно выполнять обработку деталей любых размеров и форм;

- по степени точности обработки: повышенной — П, нормальной — Н, высокой — В, особо высокой точности — А; также различают станки, на которых можно выполнять особо точную обработку — С, их еще называют прецизионными.

Маркировка станков

Классификация оборудования, предназначенного для обработки заготовок из металла, предполагает, что, увидев его маркировку, любой специалист сразу сможет сказать, какой металлорежущий станок перед ним находится. Такая маркировка содержит в себе буквенные и цифровые символы, которые обозначают отдельные характеристики устройства.

Первая цифра — это группа, к которой принадлежит металлорежущий станок, вторая — разновидность устройства, его тип, третья (а в некоторых случаях и четвертая) — основной типоразмер агрегата.

Расшифровка маркировки металлорежущих станков

После цифр, перечисленных в маркировке модели, могут стоять буквы, по которым определяется, обладает ли модель металлорежущего станка особыми характеристиками. К таким характеристикам устройства может относиться уровень его точности или указание на модификацию. Часто в обозначении станка букву можно встретить уже после первой цифры: это свидетельствует о том, что перед вами модернизированная модель, в типовую конструкцию которой были внесены какие-либо изменения.

В качестве примера, можно расшифровать маркировку станка 6М13П. Цифры в данном обозначении свидетельствуют о том, что перед нами фрезерный станок («6») первого типа («1»), который относится к 3-му типоразмеру («3») и позволяет выполнять обработку с повышенной точностью (буква «П»). Литера «М», присутствующая в маркировке данного устройства, свидетельствует о том, что оно прошло модернизацию.

Уровни автоматизации

Виды токарных станков, а также устройства любого другого назначения, которые используются в условиях массового и крупносерийного производства, называют агрегатными. Такое название они получили по причине того, что их комплектуют из однотипных узлов (агрегатов): станин, рабочих головок, столов, шпиндельных узлов и других механизмов. Совершенно другие принципы используются при создании станков, которые необходимы для мелкосерийного и единичного производства. Конструкция таких устройств, отличающихся высокой универсальностью, может быть совершенно уникальной.

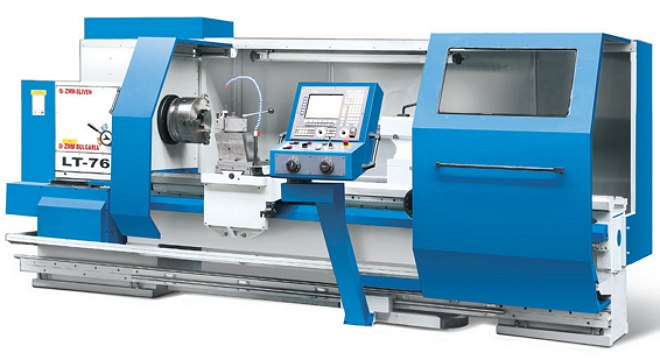

Токарный станок с ЧПУ

Классификация токарных станков (а также оборудования любых других категорий) по уровню автоматизации подразумевает их разделение на следующие виды:

- ручные модели, все операции на которых осуществляются в ручном режиме;

- полуавтоматические, в которых часть технологических операций (установка заготовки, запуск устройства, снятие готовой детали) выполняется в ручном режиме (все остальные операции, относящиеся к вспомогательным, проходят в автоматическом режиме);

- автоматические, для работы которых необходимо только задать параметры обработки, все остальные операции они выполняют самостоятельно, в соответствии с заданной программой;

- металлорежущие агрегаты с ЧПУ (всеми процессами на таких станках управляет специальная программа, которая содержит закодированную систему числовых значений);

- металлорежущее оборудование, относящееся к категории гибких автоматизированных модулей.

Наиболее яркими представителями металлорежущих станков являются устройства с ЧПУ, работой которых управляет специальная компьютерная программа. Такой программой, которую в память станка вводит его оператор, определяются практически все параметры работы агрегата: частота вращения шпинделя, скорость обработки и др.

Системой ЧПУ могут оснащаться даже самые компактные настольные станки

Все виды металлообрабатывающих станков, оснащенные системой ЧПУ, содержат в своей конструкции следующие типовые элементы.

- Пульт (или консоль) оператора, посредством которого в память станка водится компьютерная программа, управляющая его работой. Кроме того, с помощью такого пульта можно выполнять и ручное управление всеми параметрами работы агрегата.

- Контроллер — важный элемент системы ЧПУ, с помощью которого не только формируются управляющие команды, передаваемые на рабочие элементы оборудования, и контролируется правильность их выполнения, но также производятся все необходимые расчеты. В зависимости от степени сложности модели агрегата в качестве контроллера для его оснащения может быть использован как мощный компрессор, так и обычный микропроцессор.

- Экран или дисплей, выступающие в роли управляющей и контрольной панели для оператора. Такой элемент позволяет в режиме реального времени наблюдать за работой металлорежущего станка, контролировать процесс обработки, а при необходимости оперативно менять параметры и настройки.

Принцип работы металлообрабатывающих станков, оснащенных системой ЧПУ, несложен. Предварительно пишется программа, учитывающая все требования к обработке конкретной заготовки, затем оператор вводит ее в контроллер станка, используя специальный программатор. Команды, заложенные в такую программу, подаются на рабочие элементы оборудования, а после их выполнения станок автоматически отключается.

Использование металлорежущих станков, оснащенных числовым программным управлением, позволяет выполнять обработку с высокой точностью и производительностью, что и является причиной их активного использования для оснащения промышленных предприятий, выпускающих изделия крупными сериями. Такие агрегаты благодаря высокому уровню своей автоматизации отлично встраиваются в крупные автоматизированные линии.

Устройство токарно-винторезного станка

Конструкция станков

Все станки, относящиеся к категории металлообрабатывающих, имеют много общих черт в своей конструкции. По сути, устройство и технические характеристики таких агрегатов должны обеспечивать правильность выполнения технологических движений двух типов:

- движение подачи, которое совершает приспособление для резки или сама заготовка;

- движение, посредством которого осуществляется резка.

Для выполнения этих движений, а также для обеспечения стабильности функционирования всех остальных элементов оборудования для металлообработки его конструкция включает в себя следующие рабочие органы:

- систему управления, отвечающую за запуск и остановку станка, осуществление контроля за всеми параметрами его работы;

- узел, с помощью которого движение от электродвигателя преобразовывается и передается исполнительному механизму;

- непосредственно сам привод, который может быть электрическим, механическим, пневматическими или гидравлическим.

Важным элементом конструкции являются также узлы металлорежущего оборудования, на которых устанавливается и закрепляется режущий инструмент. Именно при помощи таких узлов реализуется основная функция устройства — обработка деталей, изготовленных из металла.

Читайте также: