Какие инструменты применяют для отделки металлических изделий

Обновлено: 18.05.2024

Вследствие чего столь популярна порошковая покраска изделий из металла? Перечень хороших качеств очень большой. Порошковые краски очень экономны. В отличии от классической окраски ручным инструментом и особенно пневматического разбрызгивания, потери красящего материала сведены почти что до нуля.

Основная часть порошка осаждается на плоскости окрашиваемого изделия; та часть красителя, которая пробуждается при нанесении, может применяться еще раз. Порошковая покраска изделий из металла не просит применения растворителей, какие используются только в роли носителя для пигментов. Плюс к этому: исключается засорение атмосферы их ядовитыми парами, что благоприятно действует на экологию и ликвидирует причинение урона здоровью сотрудников. Краситель складывается из одного компонента — пигментированного полимерного порошка.

Вся технология покраски — от нанесения порошка пока не получится готового изделия — занимает мало времени. Покрытие наноситься одним слоем. Краситель не просит подготовительной подготовки и разбавки, не загустевает по прошествии какого — то времени и имеет безграничный срок сбережения. Процесс может быть целиком автоматизирован, что предполагает устойчивое качество покрытия не зависимо от профессионализма работников. Слой защиты почти что лишен пор. Причина уже упоминалась — отсутствие растворителей, испаряющихся в процедуре сушки. Напоследок, появление потеков и неравномерное окрашивание невозможны в силу самой применяющейся технологии.

Технология процесса порошковой покраски. Особенно трудная часть работы — готовим поверхность. Она состоит в полной очистке от грязи, коррозии и устаревших покрытий. В условиях в промышленности чтобы это сделать в большинстве случаев применяются пескоструйные установки, применяющие переносимый воздушной струёй кварцевый песок в виде абразива. Фактурная штукатурка: 6 этапов нанесения Пескоструйная очистка плоскости. Интересно: в варианте подготовки непростых поверхностей значительная часть работы делается собственными руками, с использованием ручного электрического инструмента. Сам процесс покраски складывается из 2 — ух технологических операций.

1. Электростатически заряженный порошок распыляется в камере, наделённой фильтрами для его улавливания, при помощи ручных или автоматических пистолетов — распылителей. Благодаря статике он одинаково оседает на плоскости заземленной детали. Напыление порошкового красителя.

2. Потом окрашенное изделие передвигается в печь, где при температуре 150 — 200 градусов красящий порошок оплавляется, образовывая монолитное покрытие, и полимеризуется. После охлаждения на воздухе изделие готово к отгрузке клиенту.

Цинкование горячим способом Данный тип покрытия в большинстве случаев наноситься только в защитных целях: декоративные свойства оцинковки, прямиком нужно сказать, не радуют. Но цинкование обеспечюет долговечность защиты и исключительную прочность: от 65 лет в промышленной обстановке до 120 при работе в условиях быта.

Плюсы Стойкость к ржавчине металла при горячем цинковании приближается к надёжности нержавейки и далековато превышает все лакокрасочные покрытия. Интересно: при малых повреждениях защитного слоя цинка обнажившийся металл не надо покрывать краской или оберегать иными вариантами. Инструкция связана с пластичностью цинка и его предрасположенности благодаря электрохимическим процессам своими руками распределяться по плоскости стали со скоростью около 2 миллиметров в течении года. Цинковая пленка куда устойчивее разных ЛКМ в отношении к ударным действиям.

Технология состоит из 3 этапов:

1. Подготовка изделия под цинкование сводится к его травлению кислотным растворчиком и промывке приличным числом воды.

2. Потом оно загружается в цилиндрический барабан и погружается в ванну с расплавом цинка. Вращение барабана выполняет поток расплава, одинаково наполняющий все неровности и поры металла.

3. Барабан вынимается из ванны и раскручивается для убирания избытков цинка благодаря центробежных сил. Габаритные металлоизделия погружаются в ванну с расплавом без барабана.

Стр. 155. Вопросы

1. Что такое отделка изделий из тонколистового металла, проволоки, искусственных материалов?

Отделка изделий из тонколистового металла, проволоки, пластмасс — окончательная технологическая операция, улучшающая внешний вид изделия.

2. Какие инструменты применяют для отделки металлических изделий?

Напильник с мелкой насечкой, шлифовальная шкурка, кисть.

3. Что даёт, кроме улучшения внешнего вида, окрашивание изделия из стальной проволоки?

Окраска не только улучшает внешний вид, но и защищает изделие от коррозии (ржавчины).

4. Почему деталь из алюминия или меди лучше лакировать, чем красить?

Детали из цветных металлов, меди и алюминия, после нанесения на них защитного слоя лака хорошо сохраняют естественный цвет металла.

5. Что произойдёт, если нанести на поверхность второй слой краски, не дав высохнуть первому?

Произойдет неравномерное нанесение краски, которое приведет к долгому высыханию и некачественной окраске изделия.

6. Нужно ли окрашивать деталь, изготовленную из белой жести?

Нужно окрашивать, чтобы не ржавело.

7. Почему при нанесении краски методом распыления из баллончика не следует долго окрашивать одно и то же место?

Для равномерности нанесения краски не следует долго окрашивать одно и тоже место.

Творческий проект «Подставка для рисования»

Обоснование темы проекта. Выбор лучшего варианта

Я очень люблю рисовать. Когда рисую красками, кисточки часто перекатываются по столу и листам бумаги, оставляя следы краски. Я подумал, что необходима подставка (а может быть, и две) для кисточек и карандашей, в которую также можно было бы установить стаканчик с водой. Поэтому я и выбрал тему творческого проекта «Подставка для рисования» из тонколистового металла.

Каким же требованиям должно удовлетворять данное изделие? Думаю, что критерии должны быть следующими.

1. Малый расход материалов (экономичность).

2. Простота конструкции (мало деталей).

3. Простота технологии изготовления (все технологические операции доступны пятикласснику).

4. Небольшие затраты времени на изготовление.

5. Красивый внешний вид (эстетичность).

6. Надёжность в эксплуатации (стаканчик с водой хорошо закреплён и не шатается).

7. Экологичность (не загрязняет окружающую среду).

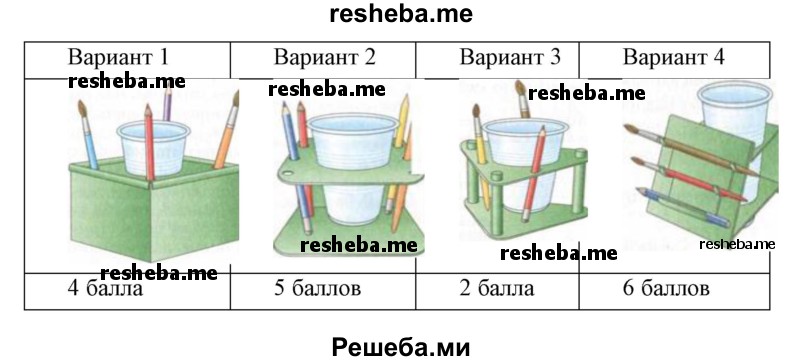

Чтобы выбрать возможные для изготовления варианты изделий, я просмотрел различные журналы, книги, сайты Интернета, а также посетил магазин. В результате поиска соответствующей информации я остановился на четырёх возможных вариантах подставки.

Каждый вариант (в баллах) я оценил на соответствие выдвинутым критериям: соответствует — 1 балл, не соответствует — 0 баллов, результаты записал в таблицу (табл. 1). По итогам оценивания баллы распределились следующим образом:

Таблица 1. Итоги оценки вариантов изделия.

Разработка эскизов деталей изделия

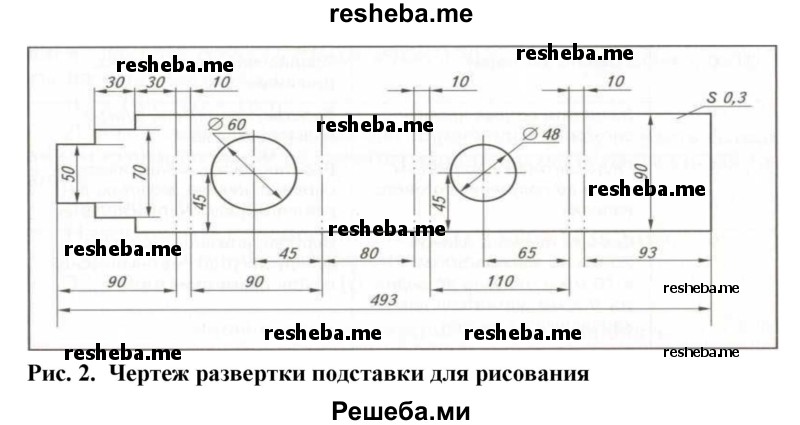

Подставку (см. рис. 1, вариант 4) можно изготовить из листа жести толщиной 0,3. 0,5 мм: прорезать в нём два отверстия и сложить заготовку определённым образом.

Размеры подставки я выбрал таким образом, чтобы с одной стороны в неё можно было установить обыкновенный пластиковый стаканчик (для прочности лучше взять два стаканчика и вставить один в другой).

При этом подставка не должна быть очень большой, чтобы не занимать много места на столе, и на её изготовление не требовалось много материала — жести.

Учитель помог мне выполнить чертёж развёртки подставки (рис. 2). Линии сгиба на нём показаны штрихпунктирными линиями с двумя точками (штрихами).

Рис. 2. Чертеж развертки подставки для рисования

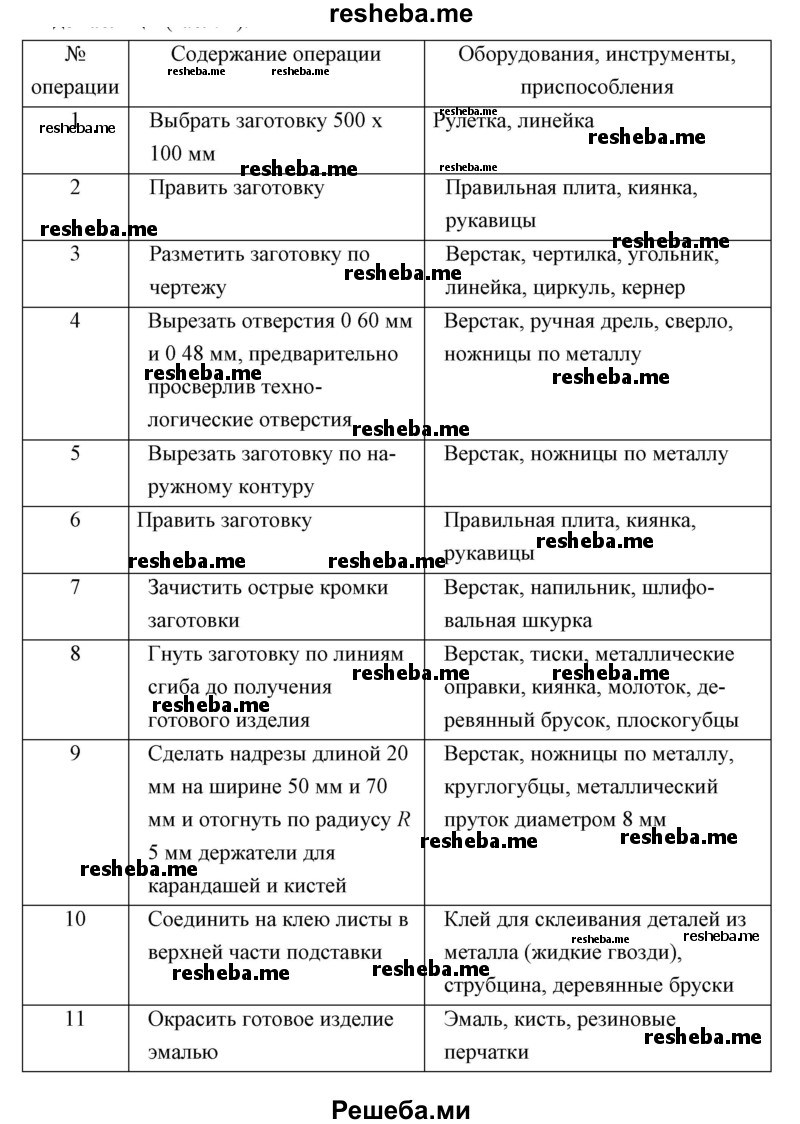

Технологический процесс изготовления изделия

Технологический процесс изготовления подставки я представил в виде таблицы (табл. 2).

Расчёт условной стоимости материалов для изготовления изделия

Размер заготовки из тонколистового металла толщиной 0,3 мм, необходимой для изготовления подставки, составляет: 500 х 100 мм.

Лист тонколистового металла размером 712 х 820 мм стоит 80 р., следовательно, стоимость заготовки равна:

Заготовка № 1 = 80 х (500 х 100) : (712 х 820) « 7 р.

Для соединения на клею потребовалась 1/10 часть тюбика клея «жидкие гвозди» стоимостью 100 р., следовательно, затраты на клей составили:

Заготовка №2 = 100 : 10 = 10 р.

Для отделки изделия эмалью израсходована 1/ю часть банки эмали стоимостью 90 р., следовательно, затраты на эмаль составили:

Заготовка №3 = 90 : 10 = 9 р.

Пластиковые стаканчики для воды у меня есть дома. Общая стоимость материалов составила:

Стоимость всех заготовок =7 + 10 + 9 = 26 р.

Окончательный контроль и оценка проекта

Итак, подставка для рисования готова. В целом она соответствует разработанным критериям. Изделие экономичное, так как на его изготовление ушло не много материалов.

Технология изготовления включает операции обработки металла, которые мы освоили на уроках технологии: разметка, правка, резание, сверление, зачистка и др. Поскольку для меня они были несложными, на изготовление подставки ушло не много времени. Учитель постоянно консультировал меня и контролировал мою работу.

В магазине «Канцелярские товары» я ознакомился с ценами на аналогичные изделия, только сделанные из пластмассы, и убедился, что моя подставка стоит значительно дешевле. Но, конечно же, не надо забывать, что цена готового промышленного изделия включает также затраты на электроэнергию, доставку товара в магазин, заработную плату рабочим, продавцам и др.

Изделие экологичное, так как сделано из экологически чистого материала — тонколистового металла. К сожалению, внешний вид подставки не идеальный, но я надеюсь, что в дальнейшем сделанные мною изделия будут выглядеть лучше.

В качестве испытаний я сам во время рисования. Оказалось, что она лёгкая и устойчивая, кисти и карандаши удобно лежат на держателях подставки.

Защита проекта (текст к перезентации)

При работе над творческим проектом я постоянно пользовался компьютером: для поиска необходимой информации об объекте проектирования, при выполнении эскизов изделия и технической документации, при подготовке к презентации проекта.

К защите творческого проекта я подготовил доклад, в котором:

— обосновал выбор темы творческого проекта «Подставка для рисования»;

— рассказал о вариантах различных конструкций изделия и пояснил выбор лучшего варианта;

— отразил технологию изготовления изделия;

— перечислил особенности изготовления изделия;

— указал стоимость материалов для изделия.

К защите проекта я представлю готовое изделие и отвечу на вопросы учителя и одноклассников.

Источники информации, использованные при выполнении проекта:

Отделка металлических изделий

Отделка металлических изделий является финальной процедурой, которая призвана усовершенствовать их облик. Мало просто произвести деталь на свет, нужно еще привести ее в опрятный вид, а также защитить от коррозии. Без этого невозможно использовать в дальнейшем для всевозможных нужд, кому нужны неопрятные железяки?

Но какие именно существуют способы отделки и в чем тонкости? Присаживайтесь поудобнее, ниже мы все рассказали и разложили по полочкам. Вы узнаете основные разновидности отделки металла, а также технические нюансы, которые помогут провести эту процедуру самостоятельно и без лишних нервов.

Назначение и виды отделки металлических изделий

Отделка металлических изделий – это способ защитить готовое изделие от коррозии и негативных воздействий окружающей среды, придать им красивый вид после всех проведенных слесарных и иных работ с поверхностью.

Обычно эти процессы разделяют на три основных вида:

- механическая отделка – полировка и шлифовка;

- нанесение защитных и декоративных покрытий – эмалирование, чернение, покраска различными красителями, такими как лак, эмаль и краска;

- обработка химическим или электромеханическим способом – химическое окрашивание, анодирование и другие виды.

Подготовка к отделке металлических изделий

Независимо от вида операции по отделке, металлическое изделие нужно очистить от инородных примесей и покрытий: ржавчины, масла, окалины и т. д. Ржавчину нужно удалять в первую очередь. Рыхлый слой ржавчины толще 100 мкм можно зачищать металлической щеткой, наждачкой с крупным зерном, металлической мочалкой (из стали).

Более тонкие слои чаще устраняют химическим способом. Состав этих средств содержит кислоты, растворяющие ржавчину, как, например, «Антикор» и другие.

Эти средства представлены в виде жидкостей, паст и порошков, и в них обычно содержатся вещества-абразивы и моющие добавки, они способны избавить металлическую поверхность изделия от прочих загрязнений, кроме ржавого налета.

На следующем этапе изделие обезжиривается: масло и жир удаляются при помощи мыла, соды или раствора едкого натрия. Можно использовать и смесь жженой извести с содой. Во время процесса лучше не прикасаться руками к поверхности изделия, поэтому рекомендуется привязать его к металлической проволоке из аналогичного материала и опустить в подготовленный раствор.

Проверить, удален ли жир с поверхности полностью, можно с помощью воды: на пятнах жира вода будет собираться в капли, чистую поверхность жидкость смачивает равномерно.

После очистки и обезжиривания изделие промывают. Часто на поверхностях металлов остаются тонкие оксидные пленки, особенно после тепловой обработки. Их протравливают – деталь погружается в кислотную смесь на определенное время и затем тщательно промывается в воде.

Травление металлических изделий

Чтобы очистить поверхность изделия от тонкого слоя оксида, обычно используют специальные смеси кислот. Их еще называют протравы. Изделие погружается в раствор протравы на заданный период времени, а затем тщательно промывается водой. Если в дальнейшем не планируется окрашивание детали, то с помощью такой обработки можно получить матовую и блестящую поверхность.

Еще от оксидной пленки можно избавиться, погрузив изделие на 15–20 минут в пятипроцентный раствор гидротартрата калия (винный камень). Требуемый результат дает химическая очистка специальным составом. Для его приготовления требуется два раствора.

Берется 250 мл воды, в которой растворяют 53,5 г хлористого аммония, 52 г едкого натра, 200 г 40%-ного формалина, а затем дополняют емкость водой до 500 мл – это первый раствор.

Для следующего берется 10%-ный раствор соляной либо серной кислоты. На один литр такого раствора берется 30 мл первого – необходимый состав готов. Деталь обезжиривается бензином, после чего погружается в приготовленный состав и выдерживается 10–30 минут, пока оксиды не растворятся полностью, затем его тщательно моют горячей водой и так же тщательно вытирают. Есть и другие виды протрав, применяемые для очистки металлических изделий от оксидных пленок.

Шлифование и полирование металлических изделий

Это этап отделки металлических изделий инструментами и материалами с абразивами – так называемая поверхностная чистовая обработка. Шлифовка придает гладкость, а полировка делает поверхность зеркальной.

Надо отметить, что эти два вида работ, по сути, очень похожи. В бытовых условиях их используют для избавления от ржавчины и выравнивания поверхностей, которые затем будут обрабатываться защитным покрытием: эмалью, лаком или краской.

Шлифование предполагает работу сначала грубым, затем мелким абразивом по убывающей. Этот процесс может осуществляться как вручную, так и с помощью специального оборудования.

Шлифовка производится закрепленными (бруски, камни, наждачная бумага) и свободными (какой-либо носитель абразивных частиц, которые не увязаны жестко с носителем) материалами. Полировка исключительно подразумевает свободные абразивы: щетки, специальные гибкие круги и др.

Самыми распространенными считаются нитяные, фетровые и волосяные щетки. На рабочую часть полировочного круга наносятся специальные пасты, круг вращается и касается изделия, нуждающегося в обработке. Особенно популярны полировочные пасты с оксидом железа (крокусная паста) и с оксидом хрома (паста ГОИ).

Если требуется более тщательное и деликатное полирование, то в этом случае часто используют порошок «Блеск», растворенный в машинном масле. Сами полировники бывают стальные и гематитовые (на основе оксида железа) с отполированной и округлой рабочей частью. В этом случае полировка изделия происходит за счет выглаживания поверхности гладким участком полировника. Абразивы при этом не используются.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Кроме механического, существует еще и химическое полирование. Изделие погружается в полировальный раствор с таким составом: фосфорная кислота концентрированная (350 мл), азотная кислота концентрированная (50 мл), серная кислота концентрированная (100 мл), сернокислая или азотнокислая медь (0,5 г).

Температура раствора от +100 до +110 °С, обрабатывается изделие от 0,5 до 4 минут. Такой раствор идеален для полировки алюминия. Он также подходит и для других металлов, но параметры для обработки будут отличаться.

Окрашивание металлических изделий

Механическое окрашивание металлических изделий

Стальные изделия прекрасно сочетаются со всеми видами лакокрасочных и эмалевых покрытий. Но после того как ржавчина удалена и сталь обезжирена, ее нужно как можно скорее начать грунтовать, поскольку на воздухе постоянно происходит окисление, то есть образуется ржавчина. Грунтовка используется как материал с повышенной адгезией. Последнее – это способность материала или вещества обеспечивать сцепление с поверхностью изделия.

Благодаря грунту можно добиться прочности и долговечности дальнейшего покрытия. Тонкий слой грунта кладется на изделие, и его толщина не должна превышать 0,2 мм. Как только слой просохнет, его нужно зачистить наждачной бумагой, чтобы полностью выровнять. Интересно, что грунтом может стать и обыкновенная уксусная эссенция. Она отлично держит лаки, краски и эмали.

Льняное масло также может являться основой для грунтовок, но так как они медленно высыхают, то применяются в ситуациях, когда сверху будет наноситься масляная краска. А грунт на основе искусственных смол используется для лаковых покрытий как быстросохнущий.

Какие инструменты применяют для отделки металлических изделий краской? Это мягкие кисти, которыми она наносится обычно в несколько слоев (обычно в два) так, чтобы направления пересекались под прямым углом. Удобен в использовании и распылитель, но важно защитить потом свежее покрытие от попадания пыли.

Изделия из алюминия, меди, цинка и других цветных металлов способны образовать защитный слой оксида. Но он не всегда может предохранить изделие от активных химических соединений в окружающей среде.

В связи с этим, таким изделиям тоже необходимо защитное покрытие. Для алюминия в качестве очищающего раствора лучше подойдет бензин или нитрорастворитель. При этом нельзя использовать для этого металла грунты свинцовые (белила, крон, сурик), железный сурик, ярь-медянку и киноварь

Но подойдут глифталевые грунты КФ-030, ГФ-031, ГФ-032, акриловые АГ-10С и эпоксидные Э-4021 и ЭП-09Т, а также фосфатирующие ВЛ-02 и ВЛ-88. После нанесения грунта поверхность также окрашивают в два слоя краской, в составе которой есть синтетические или эпоксидные смолы, последний вариант краски отлично применяется в помещениях с повышенной влажностью.

Химическое окрашивание металлических изделий

Окрашивание металла химическим способом происходит в результате искусственного изменения цвета его поверхности с помощью различных веществ, вступающих в химическую реакцию с самим металлом.

Этот вид окрашивания также делится на два вида:

- Изменение цвета поверхности металла оксидированием, воронением и т. д.

- Химическим покрытием поверхности металла тонким слоем другого металла (меднение, лужение, никелирование, хромирование и т. д.).

Отметим, что рецептов окрашивания металлических изделий химическим способом имеется довольно много.

Эмалирование металлических изделий

Эмаль используется для покрытия посуды, ювелирных украшений, фурнитуры и многого другого. В ее состав входят специальное легкоплавкое стекло, в которое добавлены красители и другие вещества, например, оксиды свинца, кобальта, никеля, марганца, сурьмы, кремния и др.

Эмали бывают разноцветными, а также прозрачными и непрозрачными.

Процесс эмалирования происходит так: исходный порошок аккуратно измельчается, затем растирается с водой до кашеобразной консистенции, наносится на изделие и затем обжигается в муфельной печи при температуре +600…+800 °С.

Отделка металлических изделий гальваническим способом

Отделка металлических изделий методом гальванического покрытия известна достаточно давно. Такой способ помогает улучшить механические свойства материала, тем самым увеличить области применения готовой продукции.

Гальванизация – это электрохимический процесс, в результате которого на исходной детали образуется тонкое металлическое покрытие.

Такая обработка включает в себя несколько циклов:

- Подготовка электролита и подходящего состава (варьируется в зависимости от типа материала и желаемого результата).

- Погружение в готовый раствор двух анодов, соединяющихся с плюсовым контактом источника постоянного тока.

- Погружение в приготовленную гальванизирующую смесь детали или заготовки, дальнейшая ее установка между анодами и подсоединение к контакту «минус». Таким образом, деталь станет катодом.

- Замыкание электрической цепи.

Процесс заключается в передвижении по цепи заряженных частиц наносимого металла, которые находятся в электролитическом растворе, к отрицательно заряженному катоду с дальнейшим оседанием на поверхности заготовки. В результате на последней образуется металлическая пленка.

Лужение как способ отделки металлических изделий

Этот способ отделки металлических изделий предохраняет поверхность от окисления путем покрытия слоем олова, которое практически не подвержено воздействию влаги, кислоты и щелочи.

Очищенное от оксидов и других примесей изделие погружается в расплавленное олово, а после извлечения лишний металл (олово) удаляется, защитный слой распределяется по неостывшему изделию щеткой или тряпочкой, предварительно смоченными горячим маслом.

Медные изделия лудятся по-другому: сначала их нагревают на углях, затем посыпают нашатырем, только потом на поверхность наливают нужное количество расплавленного олова и распределяют его с помощью пакли.

5 видов декоративной отделки металлических изделий

Рифление

Это самый простой способ декоративной отделки кованых металлических изделий, который на первый взгляд напоминает травление и гравировку.

Рифление чаще всего используется при отделке кованых изделий малого размера: декоративных накладок, элементов фурнитуры и мебели. Чеканы при рифлении предпочитают в виде зубил разной кривизны и с разным углом заточки.

От непосредственно зубил их отличает более затупленная рабочая кромка, которая вдавливает металл, не рассекая его. Средняя часть линии выдавливается чеканом с полукруглой рабочей частью, а края ее плавно сходят на нет. Поэтому стык со следующей линией насечки имеет вид плавного перехода.

Зернение

Выполняется по той же технологии, что и рифление, только у чеканов другая рабочая часть. Чеканы для зернения можно изготовить следующим способом: заготовку разогревают и ее конец устанавливают на напильник с односторонней насечкой и бьют молотком по ней.

Это формирует на заготовке равномерные, конусообразные, параллельные углубления. Операция повторяется, заготовка при этом поворачивается на 90°. Затем следует термообработка.

Рекомендуем статьи по металлообработке

Лучше всего изготовить сразу несколько чеканов разного размера и с различной частотой расположения зубчиков. От одного удара такого приспособления определенная площадь изделия сразу приобретает фактуру.

Если форма рабочей части чекана имеет конфигурацию обратной полусферы, то от одного удара получается только одна фактурная точка, поэтому такая работа сложнее. А после обработки поверхности при помощи подобного чекана она выглядит так, будто покрыта маленькими шариками.

Отделка зернением широко известна как способ украшения ювелирных украшений и старинного оружия.

Чтобы чекан мог лучше скользить по изделию, его рабочую часть рекомендуется регулярно протирать тряпочкой, предварительно смоченной маслом.

Инкрустация

Это декоративная отделка металлических изделий, в результате которой углубления, образованные гравировкой или травлением, заполняют другим металлом или инкрустационной массой. Обычно в качестве такой массы применяются разноцветные сургучи.

Чтобы приготовить их, натуральный воск в количестве 25 г растапливается на водяной бане и добавляется 100 г канифоли, растолченной очень мелко. В уже расплавленную смесь постепенно добавляется просеянный мел в количестве 20 г. Можно заменить его зубным порошком или каолином и 40 г пигмента. Мел выступает в роли наполнителя, а пигмент делает сургуч цветным.

Обычно в качестве пигмента берутся оксиды металлов: оксид кобальта дает синий цвет, железа – коричневый, окись хрома – зеленый и т. д. Пигментами также могут служить сухие красители, используемые в строительстве.

Расплавленную массу для инкрустации нужно хорошо перемешать и вылить в специальные формочки, обычно в виде желобков, тогда застывший сургуч будет в форме палочек. При оплавлении конца этой палочки углубления удобно заполнять сургучом.

Серебрение

Этот вид декорирования металла выполняют с помощью волосяной щетки, увлажненной смеси из серебряного порошка (восстановленное азотнокислое серебро) и измельченной поваренной соли. Частицы серебра легко прилипают к металлу, так как имеют толщину менее 0,1 мк и форму правильных шестиугольников.

А оксидная пленка на металле удаляется при помощи поваренной соли. Если нужно крупнозернистое покрытие, то соотношение серебряного порошка и поваренной соли должно быть 1:3, а если мелкозернистое – то 1:50.

Чернение

Если нужна отделка металлических изделий способом чернения, то на поверхность изделия накладывается легкоплавкий сплав черного цвета (это и есть чернь). Обычно таким образом декорируют золотые и серебряные изделия после гравировки.

На медь она также хорошо ложится, а также может использоваться для заполнения травленого рисунка. В составе сплава для чернения основными компонентами являются медь, свинец, серебро и сера. Рецептов состава множество, и они отличаются цветом и блеском. Все зависит от содержащихся в нем ингредиентов.

Если вы собрались выполнять окраску и лакирование изделий из металла самостоятельно, дадим несколько рекомендаций:

- Помещение, где выполняются работы по окраске и лакированию, должно проветриваться.

- Лучше использовать одежду, которую не жаль запачкать.

- Нельзя дотрагиваться грязными руками до лица и глаз.

- Следует производить окраску вдали от нагревательных приборов.

- Необходимо тщательно вымыть руки с мылом после завершения работ.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Художественная обработка металла

Художественная обработка металла свою историю ведет с древних времен, когда человечество освоило кузнечное мастерство. Людям захотелось создавать не только практичные, но и красивые изделия. Постепенно видов художественной обработки металла становилось все больше.

В настоящее время художественная обработка металлов – это настоящее искусство. Мастера работают не только с мягкими, «удобными» материалами, но и научились плести кружево из более жестких и тугоплавких металлов. Подробнее о видах художественной обработки металлов читайте в нашем материале.

Виды и свойства металлов для художественной обработки

Качественная работа по металлу возможна, только когда специалист принимает во внимание свойства и характеристики каждого металла. Во время подготовки мастера также обращают внимание на наличие примесей.

Материалы, используемые в производстве, делят на две подгруппы:

- Черные металлы (железо и сплавы железа);

- Цветные (металлы, не имеющие в составе железа).

Художественная обработка металла подразумевает использование следующих видов материалов:

- Углеродистая сталь – это гибкий, ковкий, упругий металл. Легко режется. Выпускается сортами. Для изготовления художественно-декоративных изделий применяют сорта У8 и У10.

- Медь – простой в обработке, вязкий металл красноватого оттенка. Обладает свойствами тепло- и электропроводности. Также часто используется в художественной ковке.

- Бронза – сплав меди и олова. На протяжении многих веков литье из сплава использовалось для создания украшений и предметов труда, а также для инкрустации.

- Латунь – металл прочный и не так легко поддающийся ковке, как медь. Представляет собой соединение меди и цинка. Его используют для тауширования (инкрустации) и чеканки.

- Цинк – материал белого цвета с синеватым отливом. Неудобен для ковки, но прост в обработке и пайке. Из цинка отливают различные изделия, его используют в гравировке.

- Олово – металл серебристо-белого цвета, пластичный, легкоплавкий. Применяют в техниках тауширования и лужения.

- Алюминий – легкий, крепкий и простой в производстве металл.

- Свинец – в декоративном искусстве применяется для литья. Сам по себе мягкий. Плохо окисляется, оксид свинца крайне вреден.

- Серебро. Очень мягкий материал. В изделиях обычно используют соединение металла с медью. Инкрустация серебром, как техника художественной обработки металла, популярна у мастеров.

Художественная ковка металла

В Древней Руси кузнецы создавали изящные изделия, орудуя молотом по металлу. Удар инструмента деформировал материал, который со временем приобретал нужную мастеру форму. Такой процесс называли ковкой.

Соответственно, свойство металла, характеризующее возможность его деформации без повреждений, называется ковкостью. Понятие часто связывают с драгоценными металлами, которые наиболее пластичны и податливы.

Метод холодной ковки – один из старейших способов художественной обработки металла – был популярен и в Древней Руси. Его применяли для создания предметов быта, преимущественно из золота.

Искусство художественной обработки металлов для кузнеца состояло в том, что, во-первых, будущую заготовку надо было уплотнить с помощью молота. Во-вторых, после окончания обработки изделие следовало термически обработать, отшлифовать и т. д. Сейчас этот метод применяют только ювелиры.

Один из приемов ковки холодным способом подразумевает дифовку. Для этого используют тонкий (до 2 мм) лист металла. Вспомните прекрасные золотые доспехи античных богов, созданные непревзойденным скульптором Фидием. Это и есть дифовка. Еще ее называют выколоткой.

Художественная чеканка по металлу

Чеканка – вид декоративно-прикладного искусства, при котором создается объемное изображение на тонком листе металла. Для этого применяют особый стержень и молоток. Мастер ударяет молотом по стержню, с каждым ударом на материале проступает более четкое очертание.

В зависимости от конечной цели удары могут осуществляться с разной частотой. Когда заготовка создана, картина на металле совершенствуется до идеала, подчеркиваются все детали и наносятся украшения.

Декоративный орнамент выбивают с помощью набора инструментов разного профиля.

Рассматривая способы художественной обработки металла древности, остановимся на методе чеканки по твердой модели. Мастера использовали серебро или золото для создания металлической фигуры. Драгметаллы растягивали по модели из железа, а затем снимали полученное изображение.

Декоративная чеканка различается по виду работы и разделяется на два способа:

- чеканка из листа;

- чеканка оброна (литья).

В первом варианте будущее изделие создается с нуля с применением чеканов и молотков.

Во втором берут уже отлитое в форме или вырезанное изделие и детализируют его элементы. Это необходимо для того, чтобы изображение стало более четким.

Для подготовительного этапа часто используют земляные формы, изготовленные из песка и глины. Это древнейший способ, который применяют и сегодня.

Технология металлопластики

Металлопастика – технология художественной обработки металлов, похожая на чеканку, но имеющая некоторые нюансы.

Ее особенности:

- применяют тончайшие листы металла (до половины миллиметра толщиной) или фольгу;

- в качестве инструментов используют декоративное долото (стеки);

- сам процесс напоминает больше лепку, с ее похожими легкими, мягкими и плавными движениями.

Порядок работы:

- Сначала готовый продукт нагревают, а затем дают ему остыть.

- После этого заранее подготовленное на прозрачной бумаге изображение кладут на лист и обводят до тех пор, пока на металле не проявятся очертания рисунка.

- Все действия повторяют до необходимого результата.

Гравировка по металлу

Гравировка – техника художественной обработки металла, которая заключается в нанесении изображения или рельефа на болванку. Для работы применяется штихель или гравировальный резец.

Эта техника бывает двух видов:

- плоскостная;

- трехмерная, или обронная.

Плоскостная подразумевает нанесение рисунка на заключительном этапе украшения изделия. Таким методом наносят узоры, штрихи, буквы, контур или тона.

Второй вариант – это создание объемного трехмерного изображения или фигуры.

Филигрань – металлическое кружево

Филигрань – популярное у ювелиров искусство художественной обработки металлов. Это сложная техника, которая выполняется только вручную и подразумевает использование специального набора инструментов.

Способы филигранного искусства различны и подразделяются на:

- напайную;

- объемную;

- ажурную;

- рельефную;

- перегородчатую (напайную с эмалью).

Возможно изготовление копий готового продукта с помощью отливки и гальванопластики. Но штампы можно использовать только для фоновой скани.

Художественное эмалирование

Мы разобрали основные виды художественной обработки металла и подобрались к еще одному, не менее интересному – к эмалированию. Это тонкое покрытие металла легкоплавким стеклом. Объект творчества при этом приобретает цвет и блеск, а также защиту от коррозии.

Декоративная обработка эмалью – простой и бюджетный способ производства. С его помощью создаются цветные изделия, например, вазы, украшения, картины. Из материалов используют медь или драгметаллы.

На металлический объект наносится тонкий слой вещества, по физическим свойствам идентичного стеклу. По сути, эмаль для ювелирных работ – это масса, получаемая в результате нагревания и размягчения легкоплавких стекол.

Эмали для декоративного творчества бывают:

- прозрачные;

- непрозрачные;

- фондон;

- опаловые.

Производство эмали распространено повсеместно. Она выпускается в виде порошка или плиток, а также разделяется по цветам. Важно учитывать, что финальный цвет лакокрасочного материала зависит от качества металла, его реакции на покрытие во время работы и самого характера термической обработки.

Художественная обработка металла складывается из следующих этапов: сначала наносят шпателем изображение на подогретую эмаль. Затем наступает этап сушки, а после процедура обжига.

Вся последовательность действий необходима для придания поверхности изделия износостойкости, гладкости и сияния:

Выемчатая эмаль – древняя техника декоративно-прикладного искусства. В процессе изготовления изделия в металле предварительно вырезаются различные выемки и углубления. Порошок эмали при помощи воды доводят до состояния густой массы, затем полученной субстанцией заполняют полученные ниши.

Далее изделие обжигают в печи, а когда эмаль становится твердой, с помощью шлифовки избавляются от лишних наростов красящего вещества. Работы получаются невероятной красоты, они соединяют блеск металла и изящество эмалированных узоров.

- Филигрань, или эмаль по скани, подразумевает наложение переплетенных тонких нитей из золота, серебра или меди на основную поверхность изделия. После спайки скрученного узора с цельным материалом образуются секции, которые позже заполняются цветом. Финальный продукт обжигают и получают необычное соединение гладкой эмали и орнамента из металлической проволоки.

Перегородчатая эмаль. Для выполнения техники используют пластину из металла, на которой сверху располагают барьеры из металлической проволоки, образующие контур рисунка. Части рисунка заливают разными цветами красящей субстанции. Работу помещают в печь и обжигают, после остывания шлифуют, для того чтобы и цвет, и металлическая поверхность остались на одном уровне.

Получается некое изображение с контуром из перегородок. В древности мастера для создания обводки рисунка использовали золото, поэтому изделия выглядели дорого и роскошно.

Витражная эмаль, также известная как ажурная или оконная. Это технология художественной обработки металлов, при которой с помощью лобзика из листа металла вырезают тонкие детали. Элементы выравниваются и сглаживаются шабером, а затем шаг за шагом собираются в одно изделие.

Промежутки между перегородками заливают светлой, почти прозрачной эмалью. Если есть гравировки и рисунки на металле, они также покрываются тонким бесцветным покрытием. После температурной обработки пленка застывает, что придает поверхности работы красивую прозрачную дымку.

Роспись по эмали – метод, при котором на плотное непрозрачное эмалированное покрытие наносят рисунок. Этим способом пишут сюжетные картины, портреты, орнаменты. Используют особую художественную эмаль или красители для керамики.

В краски добавляют скипидар или масло лаванды. После неоднократного обжига рисунок росписи становится прочнее, слой грунтовки смешивается с красками и создается красивое разноцветное изображение.

Декоративная отделка металла

Декоративная отделка – заключительный этап работы с изделием. Он может подразумевать следующие действия:

- Матирование. Технология декорирования изделий на финальной стадии работ, прямо противоположная полировке.

- Чернение. Чернь, или сплав из серы, свинца, меди и серебра, наносят на болванку с заранее подготовленным вырезанным изображением. Как и другие виды художественной обработки металла, чернение имеет свои особенности. Так, во время обработки часть металла, которую не планируют чернить, должна быть тщательно очищена и не иметь изъянов.

- Штамповка – это пластическая деформация металлического изделия с применением специальной штамповочной формы. Используя этот метод, создают тонкую листовую основу для последующих работ, сгибают или вытягивают большие по объему детали. При помощи тиснения создают рельефные рисунки.

- Давильные работы – выполняют на простом вращающемся станке для изготовления осесимметричных полых изделий. Шаблон будущей формы (цельный или разъемный) помещают в специальный разъем токарного станка, а болванку из металла – между торцом шаблона и задним узлом (бабкой) устройства.

- При разметке заготовки не класть чертилку в карманы спецодежды.

- Работать напильниками, слесарным лобзиком только с надежно закрепленными и исправными ручками.

- Надежно крепить выпиловочный столик к верстаку.

- Не делать резких движений лобзиком при выпиливании, не наклоняться низко над заготовкой.

- Продумайте, какое изделие вы хотели бы изготовить (брелок для ключей, эмблему-накладку на альбом, декоративные элементы на кожаные или текстильные изделия, накладку на замочную скважину и др.). Подберите из книг и журналов подходящий рисунок или нарисуйте его сами.

- Подготовьте листовую заготовку из металла (меди, латуни, алюминия, стали) для работы.

- Перенесите на заготовку с помощью копировальной бумаги контуры рисунка.

- Рассмотрите разметку. Определите и наметьте места сверления отверстий.

- Обработайте внутренние и наружные контуры соответствующими инструментами.

- Зачистите изделие надфилями и шлифовальной шкуркой.

- Покройте лаком изготовленное вами изделие.

- температуру плавления и закалки, если планируется термообработка;

- твердость и прочность при применении резания, точения.

- Точение, при котором будущее изделие закрепляется во вращающейся оснастке. Далее резцом удаляют лишний слой металла, чтобы добиться заданных характеристик. Благодаря данному методу изготавливаются детали, имеющие форму тела вращения.

- Сверление позволяет формировать в материале отверстия круглой формы. Для этого деталь жестко фиксируется, к ней медленно подают инструмент в продольном направлении. А вращающееся вокруг своей оси сверло погружается в деталь.

- Фрезерование, в отличие от сверления, предполагает использование инструмента, где режущим является не только острие, но и боковые поверхности. Вращающаяся фреза может перемещаться в вертикальном направлении, а также в стороны и вперед/назад. Данный вид обработки металлов дает возможность изготавливать изделия практически любой формы.

- Строгание позволяет формировать продольные пазы и предполагает, что резец движется назад и вперед относительно неподвижной заготовки. При каждом проходе он удаляет продольную полосу металла. Стоит оговориться, что существуют станки, в которых двигается деталь, а резец остается статичен.

- Шлифование предполагает использование абразивного материала, который вращается либо совершает продольные возвратно-поступательные движения. Он удаляет тонкие слои металла с поверхности будущего изделия. Метод задействуется при финальной обработке поверхностей, подготовке перед нанесением покрытий.

- токарные станки;

- сверлильно-расточные аппараты;

- шлифовальные машины;

- фрезерные станки;

- протяжные станки;

- прессы.

- Горячая прокатка используется при изготовлении листового, трубного, сортового, фасонного проката. Также горячекатаные заготовки могут в дальнейшем подвергаться холодному деформированию различными способами.

- Холодная прокатка позволяет повысить показатели горячекатаных изделий, например, добиться более точных размеров, улучшить качество поверхности.

- Химический, при котором повышение температуры достигается при помощи химической реакции. Этот способ становится единственным выходом, если не удается использовать электрооборудование, газовый баллон.

- Газовый предполагает нагревание металла газовой горелкой перед сваркой или резкой.

- Электросварка используется чаще других методов, позволяет нагревать и плавить металл для дальнейшего соединения.

- Дуговая. В ее основе лежит применение тепла электрической дуги, а все работы осуществляются сварочным оборудованием и электродами в среде инертных газов.

- Контактная. Требует нагревания сильным электрическим током и может быть точечная или роликовая. В первом случае элементы соединяют в отдельных точках, тогда как во втором формируют сплошной шов по всей поверхности стыка.

- втулки;

- шкивы;

- валы;

- кольца;

- зубчатые колеса;

- гайки;

- муфты;

- прочее.

- Химико-термическая обработка позволяет обогатить поверхность металла дополнительными компонентами, например, углеродом. Способ связан с использованием максимальных температур нагрева и значительных периодов выдержки – таким образом сплав получается однородным.

- Термомеханическая обработка обеспечивает металлу лучшие механические характеристики, чем те, что достижимы при классической термообработке.

- Электроискровый. Предполагает воздействие искусственным разрядом, что приводит к точечному повышению температуры заготовки до +8 000…+10 000 °C.

- Электрохимический. Необходим для формирования блестящей поверхности изделия.

Оксидирование. Способ нанесения на изделия тончайшей пленки во время химической или электрохимической реакции. Преимущественно применяется для предметов из серебра или покрытых им изделий. Пленка может быть цветной или бесцветной.

В качестве необходимого реагента, помогающего создать прозрачную основу, используют двухромовокислый калий. Финальный этап процесса – аккуратная полировка мягкой щеточкой для придания блеска.

Инкрустация (тауширование, насечка) – технология декорирования работы мастера рисунками или узорами из благородных (золото, серебро) или цветных (олово, медь, бронза) металлов.

Орнамент наносится на такую же металлическую поверхность либо древесину, янтарь, кость, перламутр и т. д. С помощью специального инструмента создаются выемки в исходном материале, в которые впоследствии вставляются заранее подготовленные инкрустированные элементы.

Скань – технология художественной обработки металлов, подразумевающая создание тонких, сплетенных между собой ниточек. Эти плетеные заготовки соединяют воедино, припаивая их к обрабатываемому изделию. Если скань набирается на металлическую основу, такой метод называют филигранью.

Нити для этого способа могут представлять собой как тонкую скрученную веревочку, так и оставаться в виде гладкой проволоки, которой можно в процессе работы придать плоскую форму. Серебро и медь для создания проволоки используют чаще, золото из-за своей дороговизны – реже.

В то время как мотор постоянно вращается, специалист берет стальной стержень с овальным наконечником и прижимает болванку к шаблону. Так исходный материал приобретает желаемый облик.

Иногда для того, чтобы украсить продукт работы мастера, на него наносят оттеночное покрытие.

Рекомендуем статьи

Виды художественной обработки металла, которые мы рассмотрели в статье, позволяют изделиям из металла стать истинными произведениями искусства, будь это предмет интерьера или нательное украшение.

Хотя многие способы известны с древности, современное производство позволяет некоторые из них упростить и ускорить. Благодаря этому каждый из нас может стать обладателем изящного и красивого изделия.

§ 29. Пропильный металл

Художественная обработка листового металла известна с глубокой древности. Во многих музеях сохранились металлические изделия мастеров Древнего мира, Средневековья. Прежде всего следует назвать скифское искусство художественной обработки металла, относящееся к VII—IV вв. до н. э. Широко были распространены художественные работы с металлом и на территории нашей страны.

Наиболее простой считается техника пропильного металла (другие названия этого искусства: просечная чеканка, просечное железо). Пропильным металлом в старину обивали деревянные ларцы, шкатулки и сундуки. Просечным железом украшали свесы кровли, дымники, венчающие печные трубы (рис. 92), флюгера, подсвечники и накладки на замочные скважины.

Рис. 92. Дымник. Просечное железо

Чтобы повысить выразительность пропильного металла, под него иногда подкладывали цветной тканевый фон, чаще всего красный. Иногда этот фон покрывали сверху прозрачными пластинками слюды, на которую уже крепили металлический узор. Такой декор применен, например, русскими мастерами при изготовлении массивных дверей Успенского собора в Ростове Великом.

Для изготовления художественных изделий в технике пропильного металла используют листовую медь, латунь, бронзу, алюминий или жесть.

Работу начинают с правки заготовки из листового металла. Затем выполняют разметку рисунка. Для этого на заготовку кладут копировальную бумагу, а сверху — рисунок композиции. Твердым карандашом или шариковой авторучкой без пасты рисунок переводят на пластину. Чтобы оставшиеся от копирки следы рисунка не осыпались, их осторожно покрывают прозрачным лаком. Для более надежной разметки полученные линии слегка обводят чертилкой.

При выпиливании замкнутых контуров в металле предварительно проделывают (сверлят) отверстия. Если размеры контуров небольшие, то их опиливают (расширяют) до нужных размеров надфилями. Для контуров сложной формы и большой протяженности используют специальный инструмент — слесарный лобзик.

Слесарный лобзик представляет собой облегченную ножовку с тонкой пилкой (рис. 93). Зубья лобзиковых пилок направлены к ручке, поэтому пилят лобзиком сверху вниз, если пластина лежит горизонтально. Приемы работы слесарным лобзиком аналогичны приемам работы столярным лобзиком при выпиливании изделий из фанеры. При выпиливании контуров в листовом металле также пользуются выпиловочным столиком. Заготовку необходимо придерживать свободной рукой на месте, чтобы при работе она не подскакивала. Следует всегда начинать выпиливать не с внешнего контура, а с внутренних элементов рисунка.

Рис. 93. Слесарный лобзик

При выпиливании очень тонкого металла (до 1 мм) лучше поместить его между двумя фанерками, скрепив их между собой по углам, и выпиливать все вместе.

После того как все контуры выпилены, зачищают напильниками или надфилями острые кромки и шлифуют поверхность изделия сначала крупнозернистой, а затем мелкозернистой шлифовальной шкуркой. Для получения зеркального блеска поверхность протирают куском войлока или сукна с нанесенной на него абразивной пастой (например, пастой ГОИ).

Шлифованную и полированную поверхность металла можно покрывать стойкими химическими соединениями, образующими на металле пленки, окрашенные в различные цвета (эту операцию выполняет только учитель). Завершают работу лакированием поверхности.

Готовый узор монтируют на изделии (например, шкатулке) мелкими гвоздиками, которые тоже могут служить дополнительными декоративными элементами. Чтобы повысить декоративную выразительность рисунка, под него можно подложить цветной фон.

Практическая работа № 32

Изготовление изделий в технике пропильного металла

Новые слова и понятия

Пропильный металл: просечная чеканка, просечное железо; слесарный лобзик, абразивная паста.

Виды обработки металлов

Почти три тысячелетия люди производят из металлов и сплавов различные изделия: предметы быта и рабочие инструменты, механизмы, оружие и пр. Но чтобы получить готовую деталь, предварительно заготовка должна пройти обработку.

Так называются технологические процессы, вследствие которых изменяются размер, форма и другие характеристики заготовок. Существуют различные виды обработки металлов.

Какой нужно использовать, выбирают в зависимости от типа материала и результата, который требуется получить. Это может быть один из механических или термических способов, сварка или литье. Какие бывают виды обработки металлов, в чем разница между ними, читайте в нашей статье.

Основные виды обработки металлов

Металлообработка представляет собой технологические процессы, позволяющие изменить размеры, форму и остальные характеристики заготовок. Основными видами обработки металлов являются литье, механообработка, то есть использование резания и давления, сварка, а также термическая, электрическая, художественная обработка.

Каждый материал имеет свои физические и химические характеристики, поэтому требует применения особого подхода. При выборе метода учитывают такие показатели:

Стоит пояснить, что твердость и прочность влияют на выполнение конкретной задачи, например, на шлифовку, формирование фигурной поверхности, штамповку, распиловку, то есть отделение одного фрагмента, пр.

В зависимости от запланированного результата выбирают технологию и определенный набор оборудования. Чаще всего используются такие виды обработки металлов:

Виды механической обработки металлов

Механическая металлообработка отличается от других подходов тем, что не изменяет химическую структуру металла или сплава, влияя только на размеры и конфигурацию изделия. В процессе работы заготовки подгоняются под заданные чертежом параметры при помощи режущего инструмента, сварки.

Готовые детали полностью соответствуют чертежу, имеют идеальную форму, точные габариты и ровную поверхность.

Механическое воздействие может оказываться различным металлорежущим оборудованием. С учетом используемого инструмента выделяют два вида механической обработки металлов:

Резание

Данный подход позволяет сформировать новую поверхность металла с помощью деформирования и удаления, срезания поверхностного слоя заготовки. В процессе работы неизбежно образуется стружка из верхнего слоя металла, то есть избыточный материал – его обозначают как припуск.

Чтобы снизить трудоемкость и затраты на обработку, его делают минимальным. Однако его размеры не должны негативно отражаться на качестве и ключевых характеристиках изделия.

Принято говорить о нескольких видах обработки металлов резанием в соответствии с применяемым инструментом:

Также на предприятиях применяется немало вспомогательных видов обработки металлов резанием. Они подбираются в соответствии с внешними показателями детали, позволяют работать с наружной и внутренней цилиндрической поверхностью либо плоскостями.

Пластическая деформация и электрофизическая обработка

К пластической деформации относят ковку, прессование, штамповку, накатку и другие способы. К ним прибегают, когда необходимо изменить форму, конфигурацию, габариты и физико-механические характеристики заготовки.

Для этого на производствах используется большой набор инструментов, призванных повысить эффективность обработки металла.

Чаще всего при данном виде обработки металлов специалисты работают с таким оборудованием:

После стотонного прессования или ковки на металл наносят различные покрытия посредством электрохимического метода. Таким образом изделия удается латунировать, никелировать, лудить и осуществлять другие операции.

Обработка металлов давлением

Люди начали активно использовать один из видов обработки металла давлением еще несколько тысячелетий назад. Современные методы сильно отличаются от тех, что применялись ранее, но суть остается неизменной: воздействие физической силы или давления позволяет придать заготовке необходимую форму и размер.

Существует семь методов обработки давлением, причем для каждого из них предназначено специальное оборудование:

Холодное и горячее волочение предполагает протягивание заготовки через отверстие нужной формы – таким образом задают необходимое поперечное сечение длинномерного проката.

Для данного вида обработки металлов важно, чтобы площадь сечения отверстия была меньше аналогичного показателя заготовки. Этим методом изготавливают круглые, квадратные, многоугольные прутки, фасонный прокат с малым сечением, тонкостенные трубы, имеющие небольшой диаметр.

Горячая и холодная штамповка используется людьми уже много веков. Долгое время холодная штамповка оставалась главным способом создания металлической посуды, так как метод не отличался сложностью и большими затратами.

Штамповка может быть листовой и объемной. Первая позволяет изготавливать изделия разных размеров: от небольших деталей до корпусов транспорта. Во втором случае обеспечивается пространственное изменение формы объемной заготовки. Так, из простой формы, например, шара, цилиндра, параллелепипеда, куба, получают более сложные изделия.

Холодное и горячее прессование или экструдирование позволяет получать длинномерные профильные изделия и предполагает выдавливание заготовок через один или несколько каналов.

При этом виде обработки мягких цветных металлов, например, алюминия и меди, а также сплавов на их основе, удается отказаться от дополнительного нагрева. Работа со сталью предполагает горячее прессование.

Обработка металлов сваркой

Данный вид обработки предполагает нагрев металла до температуры пластичности или до плавления кромок. После чего детали соединяют в неразъемную конструкцию.

Специалисты выделяют три вида обработки металла сваркой:

Существуют следующие разновидности электросварки:

Этот вид обработки металлов позволяет соединять элементы трубопроводов, строительных конструкций, изготавливать кузова для автомобилей. Немаловажно, что сварка может без проблем комбинироваться с другими способами металлообработки.

Токарная обработка металлов

В данном случае с металлической заготовки срезается тонкий слой металла до придания ей необходимой формы и шероховатости. Работа проводится на токарном оборудовании с использованием набора режущих инструментов.

Токарная обработка близка к расклиниванию приповерхностного слоя металла острой кромкой рабочего инструмента. Благодаря механическому усилию кромка врезается в заготовку, снимает тонкий слой материала, то есть припуск, который превращается в стружку.

Высокое качество при этом виде обработки металлов достигается благодаря непрерывности и высокой скорости резки. Нужно учитывать, что скорость подбирается для каждого случая индивидуально.

Токарное оборудование позволяет изготавливать детали типа тел вращения, а именно:

Обработка металлов литьем

Много веков назад люди научились создавать различные предметы, нагревая металл до жидкого состояния и разливая в литейные формы. Далее материал остывал и затвердевал – в результате получалась отливка, дублирующая заливочную форму.

Постепенно данный вид обработки металлов менялся. Сегодня существует несколько способов литья, в том числе с дополнительным применением давления. Благодаря самым современным подходам изготавливают даже маленькие отливки с предельной точностью сохранения всех параметров.

Термическая обработка металлов

Различают три вида термической обработки металла:

Термообработка металла

Речь идет о нескольких способах воздействия, связанных с температурным режимом и позволяющих корректировать физические и механические свойства материала:

Закалка металла

Заготовку нагревают до достижения пластичного состояния, некоторое время выдерживают, чтобы стабилизировались молекулярные структуры, и быстро охлаждают. Для этого изделие погружают в воду либо масло.

Получившийся материал значительно превосходит обычный по твердости и хрупкости. Он применяется для изготовления конструкций, подвергающихся минимальным динамическим и сильным статическим нагрузкам.

Отжиг металла

В данном случае также происходит нагрев до пластичности. Разница в том, что процесс остужения проходит прямо в печи, поэтому достигается обратный закалке эффект. Металл теряет свою твердость, снимается внутреннее напряжение, он становится более пластичным, что позволяет использовать его для ковки, раскатки, штамповки.

Старение металла

Такой вид обработки используется преимущественно с декоративными целями и предполагает фазовые превращения материала. Иными словами, он в ускоренном темпе претерпевает все стадии естественного старения.

Отпуск металла

Является следующим этапом после закаливания, который призван снизить хрупкость материала, появившуюся на предыдущей стадии обработки. Деталь нагревается до высокой температуры, но не достигающей показателей, используемых во время закалки, далее ее постепенно охлаждают.

Данная операция выполняется при изготовлении инструментов.

Нормализация металла

Подобная обработка позволяет сформировать структуру с мелким зерном, благодаря чему возрастает ковкость, но сохраняется необходимая твердость. Нормализация нередко предшествует закаливанию и резке. Сам процесс близок к отжигу с той лишь разницей, что заготовка остывает на воздухе, а не в печи.

Большинство видов термической обработки металлов предполагает нагревание и последующее охлаждение. Разница состоит только в нюансах.

Электрическая обработка металлов

В данном случае используется воздействие электрическим током.

Какие виды обработки металлов относятся к данной группе? Это:

Указанные способы могут применяться при работе даже с наиболее твердыми разновидностями сплавов.

Химическая обработка металлов

К помощи химии прибегают, если нужно подготовить металлические поверхности к другим операциям или добиться более высоких эстетических показателей.

При этом виде обработки на металл воздействуют специальными веществами, повышающими его стойкость к появлению ржавчины, улучшающими внешний вид. Также химические составы позволяют очистить поверхность перед окрашиванием или сваркой.

На данный момент очень распространен гальванический метод электрохимической обработки, который необходим для формирования надежных защитных покрытий на поверхности изделий.

Это не все используемые в промышленности виды обработки металлов. Помимо перечисленных выше подходов, применяют резание и ультразвуковую обработку.

Определенный метод выбирают, исходя из целого ряда факторов, в том числе опираются на характеристики, которые планируется придать заготовке, а также ее размеры и конечное изделие.

Читайте также: