Клепочное соединение металлических конструкций

Обновлено: 01.05.2024

Под клепкой металла понимается процесс формирования неразъемного соединения элементов создаваемой конструкции, характеризующихся сравнительно небольшой толщиной. К нему прибегают, когда сварку применять неудобно, либо если сопряжению подлежат детали из несвариваемого материала. Еще один доступный вариант – использование болтового соединения – тоже имеет минусы: его монтаж занимает более продолжительный отрезок времени, да и стоят входящие в него компоненты дороже.

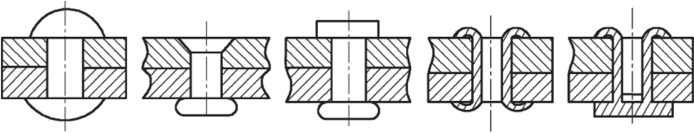

Процедура клепки

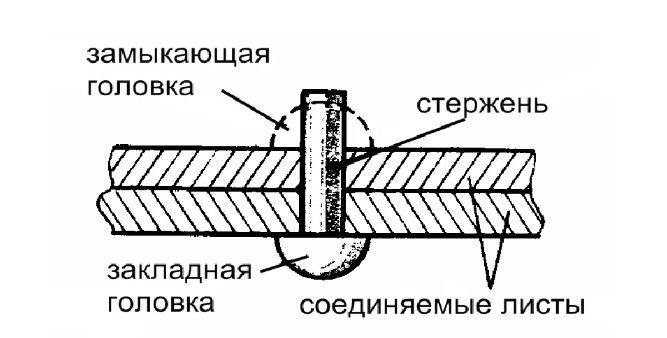

Простота выполнения – вот почему большинство домашних мастеров отдают предпочтение именно этому методу скрепления металлических листов. Заклепка, имеющая шляпку и стержень, вставляется в сквозное предварительно созданное отверстие. Головка при этом упирается в поверхность одного из скрепляемых элементов, а конец стержня выступает за пределы противоположной кромки гнезда. Эта часть крепежной детали под действием внешней силы расплющивается. В результате образуется т.н. замыкающая головка, которая:

препятствует свободному извлечению заклепки из монтажного отверстия;

обеспечивает надежное скрепление элементов

Типы заклепочных соединений

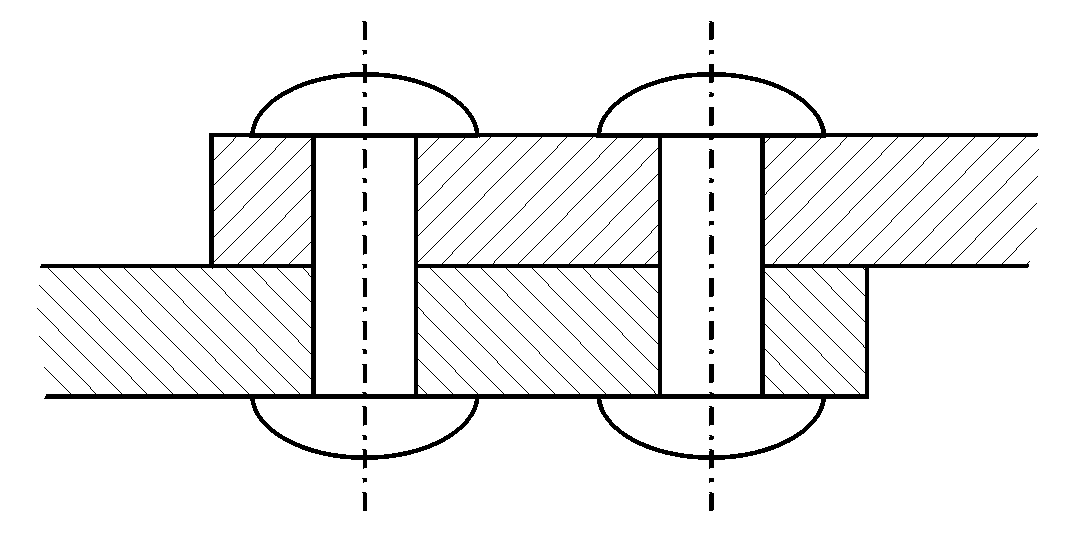

По критерию «способ соединения пластин» заклепочные швы принято подразделять на 2 типа:

внахлестку – на одну металлическую пластину накладывается другая;

встык – листы располагают так, чтобы соприкасались их боковые грани. А их соединение осуществляется одной либо двумя плоскими накладками.

Применяется еще один критерий – расположение заклепок. Согласно ему соединения, формируемые посредством данных крепежных деталей, бывают одно-, двух- и многорядными. Располагаться заклепки могут в шахматном порядке. Иной широко распространенный вариант – одна напротив другой.

В зависимости от сферы предназначения заклепочные швы подразделяются на:

прочные. Реализуются в ходе клепки опор, выполняющих несущую функцию – проще говоря колонн, элементов мостовых сооружений, металлических балок жесткого каркаса и т.д.;

прочноплотные. Наряду с прочностью, обеспечивают герметичность скрепления. Широко применяются при клепке котлов и трубопроводных магистралей, функционирующих под воздействием повышенного давления рабочих субстанций, находящихся в газообразном либо жидком агрегатном состоянии;

плотные. Реализуются, когда критичным параметром соединения является только прочность шва. Встречаются в таких видах оборудования, как резервуары, цистерны и слабонагруженные, характеризующихся разной степенью сложности, трубопроводы.

Разновидности заклепок

Заклепка –это крепежная деталь с цилиндрическим стержнем (может выпускаться полым), созданным из пластичного мягкого металла. На его одном конце находится шляпка определенной конфигурации.

Современной металлургией производятся и составные заклепки, в конструкцию которых входят корпус и ножка/стержень. Но принцип действия остается прежним: закладная шляпка упирается в поверхность одной детали, а с другой стороны стержня – на его выступающем конце – формируется замыкающая головка. Однако при этом клепка, как таковая, не применяется. Просто в ходе извлекания самого стержня его расширенный участок деформирует вторую часть, как бы сминает ее.

Типы закладных шляпок и стержней

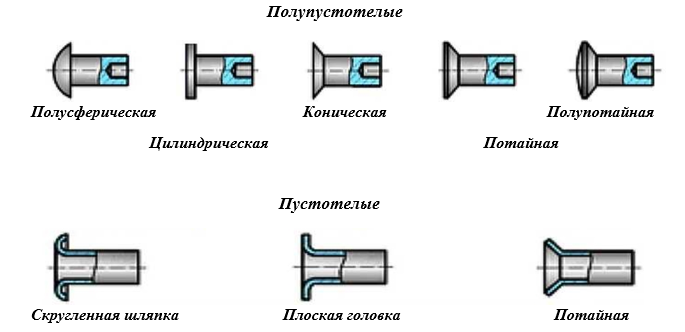

Головки заклепок подразделяются на следующие виды:

полусферическая (бывает низкой и высокой). Другое ее широко распространенное название – полукруглая. Заклепки с такими шляпками характеризуются наибольшим уровнем надежности. Формируют прочный и качественный шов;

плоская цилиндрическая и конусообразная. Заклепки, головки которых имеют такую конфигурацию, рекомендованы к применению, если в ходе эксплуатации возможен их контакт с химически агрессивной средой;

под потай и под полупотай. Заклепки со шляпками такой формы, применяются исключительно при выдвижении строгого требования, чтобы крепеж не выступал над плоскостью прикрепляемого листа. Формируемое соединение наиболее ненадежно.

На рисунке представлены заклепки со шляпками перечисленных конфигураций.

Что же касается стержней, то они бывают:

сплошными, как это показано на выше размещенном рисунке. Установка таких заклепок сопряжена с некоторыми трудностями. Но этот минус нивелируется высокой нагрузочной способностью сформированного сопряжения;

полупустотелыми. Отрезок стержня, примыкающий к закладной шляпке – сплошной, оставшийся участок – пустотелый;

пустотелыми. В шляпке и в самом стержне заклепки проделано сквозное отверстие. Крепежная деталь данного типа легко подвергается расклепыванию. Однако такая конструкция обусловливает низкую устойчивость соединения к воздействию внешних нагрузок.

Как выглядят заклепки со стержнями последних двух типов, можно узнать, изучив ниже размещенные рисунки

Каждый вид стержня встречается с каждым из типов закладных головок. Их подбор осуществляется с учетом предполагаемой нагрузки. Пустотелые подходят для формирования не слишком нагруженных швов, но только если к герметичности не предъявляются никакие требования. Для обеспечения этой характеристики можно устанавливать полупустотелые заклепки. Если предполагается работа соединения в условиях высоких нагрузок, используется крепеж с полусферической шляпкой и сплошной ножкой/стержнем.

Инструмент для клепки

Для создания соединения с помощью заклепок нужно применять слесарный инструмент. Ниже представлены те его виды, без которых домашнему мастеру точно не обойтись.

Слесарные молотки

Если планируется частое выполнение работ, связанных с клепкой металла, рекомендуется приобрести набор молотков данного типа. Основное требование – их боек должен быть квадратным.

Подбирать данный инструмент следует с учетом диаметра и длины заклепок. Эти характеристики крепежа определяют площадь бойка и оптимальный вес головки молотка. Очевидно, что масса последнего элемента – очень значимый фактор при клепальных работах:

даже от одного неприцельного удара молотком с тяжелой головкой, заклепка может безвозвратно повредиться;

когда же импульсные воздействия наносятся легкой головкой, процедура расклепывания может затянуться.

Что же касается площади бойка, то здесь тоже все понятно: этот показатель прямо пропорционален диаметру шляпки заклепки. Численные значения обеих этих характеристик молотков слесарных прописаны в ГОСТе 2310-77. Правда площадь бойка там указана неявно – только его сторона. Впрочем, для вычисления данного параметра квадрата этого вполне достаточно. Ниже приведены в табличной форме установленные вышеуказанным нормативным документом вес головки с такой конфигурацией бойка и ее сторона для всех возможных типов данного элемента молотка.

Заклепочные соединения: достоинства и недостатки

Заклепочное соединение деталей получило широкое применение в строительстве, машиностроении, приборостроении и многих других отраслях. Заклепки — это широкая категория метизов, которые позволяют создавать прочные и жесткие неразъемные соединения. Монтажные узлы рассчитаны на высокую долговечность при значительных эксплуатационных нагрузках. Разберем основные особенности, достоинства и недостатки заклепочных соединений.

Заклепочное соединение — особенности строения

Заклепочные соединения относятся к неразъемным соединениям, которые используются для сопряжения элементов конструкций из разных материалов. Как правило, они служат для скрепления деталей из листового металла. Заклепочное соединение состоит из двух или более сопрягаемых деталей и заклепки, которая создает усилия, удерживающие вместе соединительные элементы. Заклепка вставляется в соосные монтажные отверстия, выполненные в сопрягаемых изделиях методом сверления или продавливания. Метод выполнения отверстий выбирают в зависимости от материала деталей и их толщины.

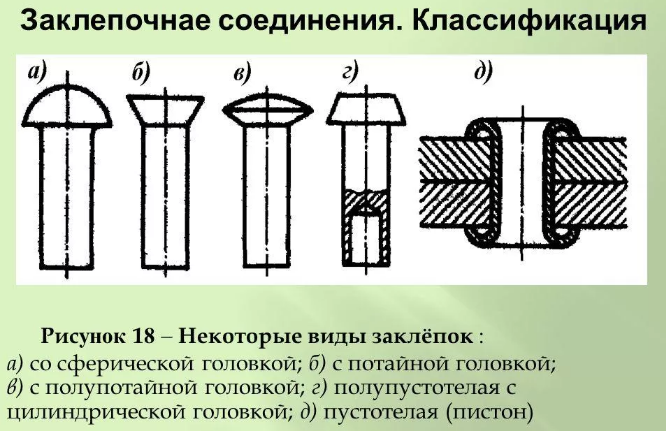

Заклепка состоит из следующих частей:

- стержень круглого сечения;

- закладная головка, выполненная в процессе изготовления крепежного элемента;

- замыкающая головка, которые формируется в процессе клепки.

Это классическая конструкция простой заклепки, которая имеет широкое применение. Также для монтажа отдельных узлов разработано значительное число видов заклепочного крепежа. Для изготовления заклепок сегодня используются специальные высадочные автоматы. Стержень заклепки может быть сплошным или иметь сквозное отверстие.

Клепка производится вручную при помощи специального инструмента, либо при помощи пневматических клепальных молотков и прессов. Часто для соединения деталей используется много заклепок, установленных по единой оси. Такое соединение называют заклепочным швом.

Материал изготовления

Устойчивость, надежность, прочность заклепочного соединения определяются в значительной степени материалом заклепки. Также от него зависит удобство и эффективность монтажа, необходимость применения дополнительного инструмента или оборудования. В большинстве случаев для изготовления заклепок используют низкоуглеродистые марки стали, медь, алюминий, некоторые другие виды цветных металлов и сплавов.

Учитывая особенности заклепочных соединений, материал заклепки должен отвечать таким основным требованиям:

- достаточный уровень пластичности для выполнения клепки;

- сопоставимый коэффициент температурного расширения с материалов соединяемых элементов — позволяет исключить возникновение дополнительных напряжений, которые приводят к износу и разрушению соединительного узла;

- однородный химический состав с материалов соединяемых деталей (сталь-сталь, алюминий-алюминий, медь-медь и т. д.) — предотвращает образование гальванических токов, которые приводят к интенсивной коррозии металлов.

Правильный подбор материала заклепки, наряду с соблюдением технологии монтажа и подбором размерных характеристик крепежа, является важным условием долговечности и надежности соединения.

Материал прямо влияет на технологию монтажа заклепочных соединений. Клепка с применением стальных заклепок диаметром не более 10 мм, а также крепежных элементов из меди, алюминия, латуни, других легких сплавов производится холодным способом. Монтаж соединений из стальных заклепок диаметром свыше 10 мм выполняют горячим способом, чтобы добиться нужной пластичности металла.

Виды заклепочных соединений

В промышленности и строительстве применяется множество видов заклепок и выполняемых с их помощью соединений. Классификация заклепочных соединений предусмотрена по следующим основным критериям:

- Функциональное назначение.

- Конструкция шва.

- Количество срезов.

- Количество рядов заклепок.

- Форма закладных головок.

- Форма стержня.

По функциональному значению выделяют прочные, плотные и комбинированные типы заклепочных соединений. Прочные соединения рассчитаны на удержание эксплуатационных нагрузок. Плотные — поддерживают герметичность соединительного узла. Комбинированные заклепки и заклепочные соединения совмещают эти функции.

По конструкции соединительного шва различают соединения со швом внахлест и встык. Наиболее распространен первый тип. При монтаже шва внахлест используются специальные накладки.

По числу линий среза, которые проходят через стержень заклепки под действием эксплуатационных нагрузок различают односрезные и многосрезные разновидности заклепочных соединений. Для многосрезных типов количество линий среза не ограничивается.

По количеству заклепочных рядов различают однорядные, двухрядные, трехрядные и т. д. соединительные узлы. Общее число рядов не ограничено нормативными требованиями.

В зависимости от формы закладных головок бывают такие виды заклепок и заклепочных соединений:

- полукруглые;

- цилиндрические;

- полупотайные;

- потайные и т. д.

Еще один важный критерий — форма и конструкция стержня заклепки. Стержни могут быть:

- сплошные — традиционный тип стержня без отверстия;

- пустотелые — в теле стержня заклепки выполнено сквозное отверстие;

- полупустотелые — стержень разделен на две половины, в одной из которых выполнено отверстие, а вторая является сплошной.

Основным нормативным документом, регламентирующим виды заклепочных соединений способы их выполнения, а также их размерные характеристики, является ГОСТ 10303-68. Кроме этого действует несколько других ГОСТов, регулирующих эту сферу.

Где применяются заклепочные соединения?

Использование заклепок долго оставалось наиболее распространенным способом монтажа неразъемных соединений до того, как развитие сварочных технологий вышло на достаточно высокий уровень. Однако и сейчас применение заклепочных соединений распространено во многих отраслях. Как правило, с их помощью соединяют детали конструкций из листовых материалов — стали, цветных металлов, пластика и т. д. Заклепки большого диаметра используют для соединения элементов профильного металлопроката — швеллера, двутавровых балок, уголка и других.

Заклепки создают прочные соединительные узлы с повышенной устойчивостью к вибрационным нагрузкам. Поэтому основными направлениями, где применяются в основном заклепочные соединения являются те сферы, в которых ответственные конструкции регулярно подвергаются воздействию вибрации и повторных нагрузок. В том числе их используют в автомобилестроении, авиастроении, судостроении, приборостроении и других отраслях.

Кроме этого, в машиностроении и строительстве заклепочные соединения применяют в тех случаях, когда нельзя использовать сварку:

- материалы соединяемых деталей нельзя сваривать друг с другом;

- при сварке существует опасность коробления поверхности;

- использование сварки может привести к отпуску деталей, прошедших термическую обработку;

- использование сварки затруднено по конструктивным причинам или из-за особых условий выполнения монтажных работ.

Существует большое число разновидностей клепальных соединений, которые получили распространение в отдельных отраслях, при монтаже разных конструкций.

Достоинства и недостатки заклепочного скрепления

Как и любой вид крепежных элементов, заклепки имеют свои плюсы, благодаря которым область применения заклепочных соединений остается достаточно широкой, и недостатки, ограничивающие их использование. Разберем их основные достоинства и недостатки.

Достоинства заклепочных соединений

Среди основных достоинств заклепочных соединений можно назвать такие преимущества:

- простота технологического исполнения соединительных узлов — не требуется высокая квалификация персонала, выполняющего монтажные работы;

- возможность монтажа сложных узлов — заклепки позволяют соединять две и более детали из разных конструкционных материалов;

- возможность соединения несвариваемых и разнородных материалов;

- отсутствие термического воздействия на материалы соединяемых деталей при выполнении монтажа — технология позволяет соединять элементы, для которых недопустимо использование сварки;

- высокий уровень надежности, длительный срок службы монтажного узла;

- повышенная устойчивость к вибрационным и повторным нагрузкам — возможность монтажа ответственных конструкций, эксплуатируемых в сложных условиях.

Герметические заклепки производят из меди, стали с покрытием и без, различных алюминиевых сплавов, полиамида, меди и ее сплава с никелем … подробнее..

Заклепки для заклепочника: виды, размеры, применение

Крепление листов металла или другого материала при помощи заклепок — самый древний и самый популярный способ соединения отдельных частей в целую конструкцию. Заклепка, подобранная с учетом специфики веса и материала, лучше выдерживает нагрузку и служит дольше, чем сварное соединение. Особенно это заметно при вибрациях или переменном давлении. Разберемся вместе какие бывают заклепки и как с ними работать.

Основной характеристикой метиза является размер и толщина стержня. Диаметр может быть от 1 до 36 мм при длине от 2 до 180 мм. Важно понимать, что эти параметры влияют на то, получится у вас «долгожитель» или хлипкая развалина. Сталь толщиной в 10 мм может оказаться прочнее медных заклепок более 20 мм в диаметре.

Какие бывают виды заклепок? На первый взгляд классификация заклепок огромна, и обывателю проще простого запутаться в ней. Но это фикция. Немного информации — и вы почувствуете себя мастером в этом деле!

Классификация заклепок

Итак, виды заклепок бывают следующие:

- Обычная заклепка (забивная). Она используется в большинстве строительных работ. Определить эту заклепку очень легко по форме в виде гриба, которая у специалистов называется системой с замыкающей головкой. Обладает достойной прочностью и длительным сроком службы практически при любых нагрузках.

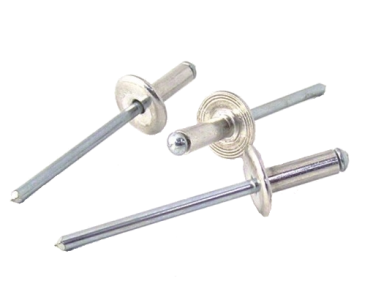

- Вытяжная заклепка. Если доступ к поверхности вашего рабочего материала только с одной стороны, то вытяжная заклепка — ваш спаситель. Какие бывают вытяжные заклепки, поговорим позже.

- Резьбовая заклепка. Популярна, так как обеспечивает разборное резьбовое соединение.

- Заклепки по хрупким, мягким и рыхлым материалам. Они бесконечно разнообразны, и в каждой сфере используются свои типы. Для определения нужного вам метиза лучше всего отталкиваться от конструкции. При изготовлении мебели, например, используют лепестковые заклепки из алюминия.

Перед покупкой

Применение заклепок всегда обусловлено тремя важными нюансами. Во-первых, первостепенную роль играет прочность соединения. Во-вторых, проверьте, какое у вас оборудование и какие комплектующие к нему подойдут. И в-третьих, разберитесь с экономической целесообразностью работы и планируемых покупок.

При любой деятельности, какие бы материалы вы не крепили и какими бы соединителями не пользовались, всегда важно помнить, что любой заклепочный материал обладает своей вязкостью и пластичностью, на основе которых и строится сам алгоритм действия такого соединения. Заклепки ВСЕГДА изготавливают из меди, малоуглеродистой стали или алюминиевых легкодеформируемых сплавов. Внимательно изучайте типы заклепок при планировании работ.

Резьбовые заклепки

Перейдем к резьбовым заклепкам. Работа с ними – самый универсальный способ соединения составляющих элементов конструкции. Виды резьбовых заклепок разнообразны, но суть едина.

Алгоритм прост и гениален: заклепка накручивается на «дорн» заклёпочника вставляется в отверстие, фиксирует соединяемые материалы. При этом заклепка деформируется, образуя надежное соединение, прочно удерживающее отдельные части при вибрации и движении.

Самый главный плюс — это низкая вероятность повредить при клепании соединяемые части, которые практически не испытывает нагрузки, не царапается и не сминается. Потому резьбовые заклепки применяют в бытовой технике, облицовке автомобилей и отделке помещений. Такие комплектующие изготавливают из алюминия, стали, нержавеющей стали. Типы резьбовых заклепок, их особенности и состав всегда указаны на упаковке.

Вытяжные заклепки

Обычные заклепки

Классическая заклепка — это самый распространенный метиз для клепки листов металла, известный с самых древних времен. В нашей стране забивные заклепки зафиксированы требованиями ГОСТа еще в советские годы. Имеют широкое распространение в строительстве и вообще во всех сферах, связанных с наличием высоких нагрузок на металлические конструкции, так как такими заклепками можно соединять листы толще 30 мм. Однако установка этих метизов возможна только с учетом наличия опоры со стороны, обратной плоскости соединения, так как это компенсирует ударную нагрузку во время закрепления заклепки.

Алгоритм действий выглядит следующим образом:

- Происходит наметка будущих соединений.

- Листовой материал фиксируется струбцинами или иными способами. Иногда имеет место сварка. Высверливаются сначала крайние точки. Заклепки вставляются так, чтобы головка находилась с обратной стороны поверхности, которую соединяют.

- Собственно, сам процесс расклепывания с помощью молотка или специального ударника, при котором хвостовик расплющивается во вторую головку.

В процессе обязательно сверяйтесь с ГОСТом, так как слишком тонкое тело заклепки может не полностью заполнить отверстие, что может привести к обрыву соединений при перерезывающей боковой нагрузке. Слишком длинный хвостовик также может навредить конструкции, так как металл будет подвергаться неправильной деформации.

Существуют марки заклепок, которых обязательно надо прогреть до высокой температуры для увеличения пластичности. Также многие заклепки обрабатываются специальными составами, предотвращающими электромеханическую коррозию. Внимательно изучите упаковку перед приобретением.

Чем работают с вытяжными и резьбовыми заклепками

В домашних условиях для заклепок вам понадобится обычный ручной заклёпочник — инструмент, специально разработанный для соединения листовых материалов. Для конвейерного производства придется уже рассмотреть электрический, пневматический или гидро-пневматический инструмент.

Виды заклепок для заклепочника и ручной установки, их размеры и особенности

Далеко не все детали можно соединить сваркой или болтами, но это не проблема, так как существует надежная технология с использованием заклепок. Они бывают разных типов и размеров, отличаются конструкцией и способом установки, но суть одна: все виды заклепок создают прочное неразъемное соединение. В каких ситуациях применяют такой крепеж, по каким критериям выбирают тот или иной вид, как его устанавливают – читайте в этой публикации.

Особенности клепочного соединения

В целом конструкция заклепки представляет собой стержень, на одном конце которого сформирована головка, часто называемая закладной. В зависимости от типа крепежа, после его установки в предварительно сделанное отверстие, на другом конце тем или иным способом формируется другая головка – замыкающая. Заклепка фиксирует соединяемые детали, обжимая их в точке крепления с обеих сторон.

Снять заклепку можно, только высверлив её. Но прочность, долговечность и надежность соединения зависит от того, насколько правильно она была подобрана. А чтобы сделать правильный выбор, нужно разбираться в видах и способах установки такого крепежа.

Виды и характеристики заклепок

По конструкции и способу установки применяемые в строительстве заклепки делятся на вытяжные, с закладной головкой и резьбовые.

Заклепка вытяжная, размеры которой варьируются от 6 до 28 мм в длину, состоит из двух частей – пустотелого корпуса с головкой и продетого в него стержня (сердечника).

Корпус (гильза) выполнен в виде втулки с головкой, которая может быть потайной, устанавливаемой вровень с поверхностью, или выступающей. У стандартных заклепок диаметр головки вдвое превышает диаметр втулки, но есть и крепеж с увеличенными головками, обеспечивающими большую площадь прижима.

Конструкция корпуса бывает:

- сквозной, с открытым концом;

- герметичной, газо- и водонепроницаемой, с закрытым концом;

- разделяющейся, конец которой при монтаже разделяется на сегменты;

- разрезной (лепестковой) – с разрезами в средней части, которые при установке заклепки расширяют корпус и разделяют его на несколько сегментов.

Как видно по фото, корпус крепежа может быть окрашен в разные цвета для монтажа профнастила с полимерным покрытием на крышу или изготовления заборов. Для их установки нужен специальный инструмент – заклепочник.

Сердечник имеет гораздо большую длину, чем гильза, но лишняя его часть, выступающая за пределы соединяемых деталей, откусывается заклепочником при монтаже. Внешний конец сердечника заточен, а тыльный имеет расширение, упирающееся в конец корпуса. На теле сердечника иногда делают выточку, по которой при монтаже и происходит отрыв.

Заклепка устанавливается в монтажное отверстие, головка корпуса прижимается к поверхности, а заточенный конец сердечника захватывается заклепочником. Он вытягивает стержень наружу, в результате чего утолщение на его тыльном конце сминает и деформирует гильзу с образованием замыкающей головки.

Типы заклепок различаются и по материалу, из которого изготовлен корпус. Для образования замыкающей головки он должен быть достаточно мягким, поэтому гильзы делают из следующих сплавов:

- алюминиевых;

- дюралюминиевых;

- латунных;

- медных;

- из углеродистой стали.

Сердечник же должен обладать более высокой прочностью, поэтому на его изготовление идет легированная или нержавеющая сталь.

Заклепки с закладной головкой

Это самый простой вид заклепок цельной конструкции в виде стержня с одним свободным концом и головкой на другом конце. Размеры заклепок подбираются в соответствии с нагрузкой и общей толщиной соединяемых деталей.

Заклепками «под молоток» называют крепеж с диаметром стержня не более 8 мм. Для его установки достаточно прижать головку к лицевой поверхности и ударить по выступающему сзади стержню молотком. Изделия большего сечения монтируются с применением специального инструмента, но в индивидуальном жилищном строительстве они практически не используются.

По форме головки различают следующие виды заклепок для металла:

- со сферической (полукруглой) головкой, выпуклой частью обращенной наружу и надежно центрирующейся в инструменте;

- с цилиндрической (плоской) головкой, обладающей меньшей высотой;

- с конусной (потайной) головкой, которая при установке полностью скрывается в раззенкованном отверстии и не выступает над поверхностью;

- с полупотайной – с внутренней потайной и внешней сферической частью, её конструкция обеспечивает самое прочное и долговечное соединение.

Стержень тоже может иметь разное строение и быть полнотелым, пустотелым и полупустотелым.

Полнотелые изделия имеют цельнометаллический стержень, поэтому являются самыми надежными, обеспечивают максимальную прочность соединения. Но устанавливать их довольно трудно.

У полупустотелых заклепок стержень на торце имеет глухое отверстие, поэтому он легко развальцовывается при механическом воздействии, образуя замыкающую головку.

Пустотелые виды клепок часто называют пистонами. Они самые простые в монтаже, но применяются только для ненагружаемых соединений, так как стык получается недостаточно надежным.

Для изготовления забивных заклепок также применяются пластичные сплавы, так как твердые и жесткие не поддаются деформации и не могут сформировать плотно прилегающую к поверхности замыкающую головку.

Все структурные и конструктивные характеристики подобных изделий регламентируются государственными стандартами, например, ГОСТ 10303-80 или ГОСТ 12641-80.

Головки таких заклепок бывают как потайными, так и выступающими, а сами они глухими или сквозными. На наружную поверхность круглого или шестигранного стержня под головкой часто наносят насечки, чтобы крепеж не крутился вокруг своей оси.

Установка производится по той же технологии, что и в случае с вытяжными клепками: тыльная сторона крепежа расклепывается заклепочником с резьбовым наконечником после его установки в подготовленное отверстие. Затем соединение дополнительно усиливается винтами соответствующего резьбе размера. Это бывает необходимо при соединении тонкостенных деталей с толщиной стенки до 0,3 мм.

Видео описание

Область применения резьбовых заклепок и процесс их установки описаны в видео:

Что учесть при выборе заклепок

В первую очередь необходимо определиться с длиной и сечением изделия, которые должны соответствовать толщине пакета скрепляемых деталей. Производители предоставляют такую информацию в сводной таблице размеров клепок для заклепочника.

Кроме того, при выборе нужно учитывать условия эксплуатации клепаной конструкции, материал, из которого она монтируется, а также возможность использования выбранной технологии монтажа.

При наличии свободного доступа к лицевой и тыльной стороне скрепляемых деталей можно использовать заклепки любого вида. Если же доступ к обратной стороне невозможен, ограничен либо очень неудобен, выбирают вытяжные заклепки, не забывая о необходимости установочного инструмента – заклепочника. Именно этот вид неразъемного крепежа чаще всего используется в индивидуальном строительстве и благоустройстве, возведении ограждений и ворот.

Если толщина листов очень мала или вам нужно создать места для резьбового крепления, самым верным решением станут гаечные заклепки.

Подбирая клепки для металла очень важно учитывать, из какого сплава они изготовлены, чтобы при контакте между деталью и крепежом не возникала электрохимическая коррозия. Например, гальванические пары медь-сталь и медь-алюминий плохо противостоят коррозии, которая протекает в точке контакта ускоренными темпами и ослабляет соединение.

Условия эксплуатации смонтированной на клепках конструкции тоже имеют значение. При нахождении во влажной или агрессивной среде необходимо отдать предпочтение крепежу из стали с антикоррозионным покрытием. Если смонтированная поверхность должна оставаться гладкой, без выступов, применяют заклепки с потайной головкой. А самое надежное соединение образуют изделия с выступающей полусферической головкой и полнотелым стержнем.

Как выбирать и устанавливать заклепки, смотрите в этом видеоролике:

Коротко о главном

Зная, какими бывают заклепки, чем один вид отличается от другого, легко подобрать нужное изделие для любых нужд. Самыми простыми являются забивные клепки небольшого сечения, для установки которых нужен только молоток, но их используют только при свободном доступе к тыльной стороне деталей. Самые популярные заклепки – вытяжные, с помощью которых выполняют основные бытовые монтажные работы по креплению листов металла. И они, и гораздо реже используемые резьбовые клепки, устанавливаются с помощью заклепочников.

Читайте также: