Композиционные материалы на металлической основе

Обновлено: 04.10.2024

Наиболее перспективными материалами для металлических матриц KM являются металлы с невысокой плотностью (Al, Mg, Ti) и сплавы на их основе, а также никель, широко применяемый в настоящее время в качестве основного компонента жаропрочных сплавов.

Алюминий и сплавы на его основе, используемые в качестве матрицы КМ, должны обладать:

• совместимостью с материалом армирующих волокон при температурах изготовления и эксплуатации композитов;

• высокими прочностью и пластичностью при нормальных и повышенных температурах;

• высокими технологическими свойствами и коррозионной стойкостью.

Большим преимуществом магниевых сплавов как матриц KM является то, что они практически не образуют хрупких соединений с армирующими волокнами. Однако магниевые сплавы отличаются пониженной коррозионной стойкостью.

Для изготовления KM с титановой матрицей используют преимущественно технически чистый титан (ВТ6с, ВТ22 и др.) в виде фольги или порошка. Армирование титана и его сплавов высокомодульными волокнами проводят главным образом с целью повышения жесткости, поскольку по остальным показателям титан является одним из наиболее перспективных материалов для авиационной и космической техники.

Никель и его сплавы, пригодные для применения в качестве матрицы, промышленность выпускает в виде листов, лент и порошков. Технически чистый никель используют при изготовлении RM, армированных проволоками тугоплавких металлов, керамическими и углеродными волокнами. Однако жаростойкость композитов на основе технически чистого никеля низкая. Более широко применяют KM на основе промышленных жаростойких и жаропрочных никелевых сплавов.

Для упрочнения матриц на основе Al, Mg, Ti и их сплавов применяют в качестве наполнителей волокна и нитевидные кристаллы технически чистых металлов или тугоплавких соединений (В, С, Al2O3, SiC), а также проволоку. Прочность KM зависит от прочности армирующих элементов, объемной доли волокон, механических свойств зоны соединения матрицы и наполнителя, а также схемы армирования. Прочность волокнистых KM пропорциональна объемной доле наполнителя, содержание которого варьируется от 5 до 80 %.

Волокнистые KM превосходят самые высокопрочные сплавы, получаемые традиционным способом, по уровню прочности и удельной прочности, особенно по пределу выносливости. Усталостные трещины, возникая на поверхности, распространяются в пластичной матрице с малой скоростью: когда трещина доходит до границы с высокопрочным волокном, ее развитие прекращается.

Для сравнения в табл. 18.4 приведены механические свойства алюминия, высокопрочного алюминиевого сплава В95 и композиционных материалов с алюминиевой матрицей. В композите, армированном стальной проволокой (марка КАС), по сравнению с высокопрочным сплавом В95 повышаются модуль упругости, временное сопротивление разрыву, удельная прочность ов/р и предел выносливости. Однако плотность композита KAC выше, чем у других KM на алюминиевой основе (см. табл. 18.4).

При армировании алюминия высокомодульными и легкими волокнами углерода (марка ВКУ) плотность материала снижается при одновременном повышении модуля упругости, а предел выносливости увеличивается почти вчетверо. Наибольшее преимущество по сравнению со сплавом В95 имеет композит марки ВКА, в котором использованы борные волокна: значения ов и ов/р повышаются в 2 раза; E — более чем в 3 раза; о-1 — на порядок (см. табл. 18.4).

Дисперсно-упрочненные композиты относятся к классу порошковых КМ. Структура их представляет матрицу из технически чистого металла или сплава, в котором равномерно распределены тонкодисперсные частицы упрочняющей фазы размером менее 0,1 мкм. Объемная доля этих частиц (включений) составляет 10. 15 %. В качестве упрочняющей фазы используют дисперсные порошки оксидов, карбидов, нитридов, боридов и других тугоплавких соединений. Особенность порошковых KM состоит в изотропности механических и физических свойств.

Одним из представителей ДКМ, который используют в авиационной промышленности, является композит на алюминиевой основе, называемый спеченной алюминиевой пудрой (САП). Технология изготовления САП включает следующие этапы: из алюминия в жидком состоянии путем распыления получают порошок, затем поверхность частиц окисляют, брикетируют, спекают, прессуют, подвергают горячей и холодной прокатке. Частицы, на поверхности которых образуется оксид Аl2O3, называют пудрой.

Композит САП отличается высокими коррозионной стойкостью и жаропрочностью, обладает технологическими свойствами, которые позволяют при изготовлении изделий применять технологические процессы обработки давлением, резанием и сварки. В двигателестроении САП применяют для изготовления поршневых штоков компрессоров, тарелок клапанных пружин и др.

Одной из разновидностей MKM являются эвтектические композиты, которыми называют сплавы эвтектического или близкого к нему состава. В этих KM армирующей фазой служат ориентированные волокнистые или пластинчатые кристаллы, образованные в процессе направленной кристаллизации. Форма выделяющейся фазы — волокнистая или пластинчатая — зависит от ее объемной доли в эвтектическом КМ. Как правило, при объемной доле армирующей фазы менее 32 % образуется композит с волокнистыми кристаллами, а при большей концентрации — с пластинчатыми.

Эвтектическая структура создается в этих композитах естественным путем, а не в результате искусственного внедрения армирующей фазы в матрицу, такие KM называют естественными. Композиты характеризуются высокой прочностью и термически стабильной структурой — вплоть до значений температуры, близких к температуре плавления эвтектики. Из эвтектических KM можно изготовлять изделия за одну операцию при отсутствии трудоемких процессов получения армирующих элементов и их введения в матрицу.

По комплексу физико-механических свойств эвтектические KM условно подразделяют на материалы конструкционного назначения и материалы с особыми физическими свойствами (ферромагнитные, полупроводниковые и др.).

Эвтектические KM на основе алюминия обладают низким электрическим сопротивлением, их используют для изготовления электрических проводов в тех случаях, когда требуется оптимальное сочетание прочности и электропроводности. Материалы на основе никеля и кобальта служат для изготовления литых рабочих и сопловых лопаток газотурбинных двигателей.

Композиты на основе тантала и ниобия применяют для изготовления турбинных лопаток двигателей, кромок крыльев и др. Композиты на основе ферромагнитных материалов служат для производства роторов энергетических установок космических летательных аппаратов, работающих в условиях высоких температур и механических напряжений.

Композиционные материалы с металлической матрицей

Композиционные материалы состоят из металлической матрицы, упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие ту или иную композицию, получили название композиционные материалы.

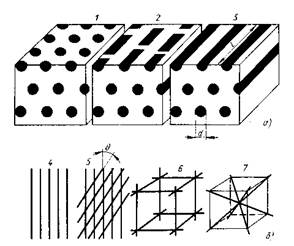

Схема структуры (а) и армирования непрерывными волокнами (б) композиционных материалов:

1 — зернистый (дисперсно-упрочненный) материал; 2 — дискретный волокнистый композиционный материал; 3 — непрерывно волокнистый композиционный материал; 4 — непрерывная укладка волокон; 5 — двухмерная укладка волокон; 6,7 — объемная укладка волокон

Композиционные материалы с волокнистым наполнителем по механизму армирующего действия делят на дискретные и с непрерывным волокном. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50—100%), модуля упругости, коэффициента жесткости и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Прочность композиционных материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

| Материал | σВ | σ-1 | E, ГПа | σВ/γ | E/ γ |

| MПа | |||||

| Бор — алюминий Бор— магний Алюминий — углерод Алюминий — сталь Никель — вольфрам | 1300 1300 | 84,6 100 100 24,40 |

Композиционные материалы на металлической основе обладают высокой прочностью и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, к практически полностью исключают внезапное хрупкое разрушение. Отличительной особенностью одноосных волокнистых композиционных материалов являются анизотропия механических свойств вдоль и поперек волокон и малая чувстги-тельность к концентраторам напряжения.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления в полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени с повышением температуры.

Основным недостатком композиционных материалов с одно- и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы с объемным армированием.

Дисперсно-упрочненные композиционные материалы. В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Высокая прочность достигается при размере частиц 10—500 нм при среднем расстоянии между ними 100—500 нм и равномерном распределении их в матрице. Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), нерастворяющихся в матричном металле, позволяет сохранить высокую прочность материала. В связи с этим такие материалы чаще применяют как жаропрочные. Дисперсно-упрочненные композиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов.

Наиболее широко используют сплавы на основе алюминия — САП (спеченный алюминиевый порошок). САП состоит из алюминия и дисперсных чешуек А12О3. Частицы А12О3 эффективно тормозят движение дислокаций и тем самым повышают прочность сплава. Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250-500 °С. По длительной прочности они превосходят деформируемые алюминиевые сплавы. Длительная прочность для сплавов САП-1 и САП-2 при 500 °С составляет 45—55 МПа.

Большие перспективы у никелевых дисперсно-упрочненных материалов. Широкое применение получили сплавы ВДУ-1 (никель, упрочненный двуокисью тория), ВДУ-2 (никель, упрочненный двуокисью гафния) и ВД-3 (матрица Ni + 20 % Cr, упрочненная окисью тория). Эти сплавы обладают высокой жаропрочностью. Дисперсно-упрочненные композиционные материалы, так же как волокнистые, стойки к разупрочнению с повышением температуры и длительности выдержки при данной температуре.

Области применения композиционных материалов не ограничены. Они применяются в авиации для высоконагруженных деталей самолетов (обшивки, лонжеронов, нервюр, панелей и т. д.) и двигателей (лопаток компрессора и турбины и т. д.), в космической технике для узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов, бамперов и т. д., в горной промышленности (буровой инструмент, детали комбайнов и т. д.), в гражданском строительстве (пролеты мостов, элементы сборных конструкций высотных сооружений и т. д.) и в других областях народного хозяйства.

Применение композиционных материалов обеспечивает новый качественный скачок в увеличении мощности двигателей, энергетических и транспортных установок, уменьшении массы машин и приборов.

Композиционные материалы на металлической основе

Композиционные материалы на металлической основе.

Преимуществами КМ на металлической основе являются более высокие значения характеристик, зависящих от свойств матрицы. Это временное сопротивление и модуль упругости при растяжении в направлении, перпендикулярном оси армирующих волокон, прочность при сжатии и изгибе, пластичность, вязкость. Эти КМ сохраняют свои прочностные характеристики до более высоких температур, чем многие материалы с неметаллической основой. Они более влагостойки, негорючи, обладают электрической проводимостью.

Промышленное применение нашли КМ с алюминиевой, магниевой, титановой, никелевой матрицами.

КМ с алюминиевой матрицей в основном армируют (упрочняют) стальной проволокой, борным волокном и углеродным волокном. В качестве матрицы используют как технический алюминий, так и его сплавы.

Применение в качестве матрицы сплава (например, В95), упрочненного термообработкой (закатка и старение), дает дополнительный эффект упрочнения КМ.

Наиболее дешевым, доступным и достаточно эффективным армирующим материалом является высокопрочная стальная проволока. Алюминий, армированный стальной проволокой (25…40 об.%), по основным свойствам значительно превосходит даже высокопрочные алюминиевые сплавы и выходит на уровень соответствующих свойств титановых сплавов. При этом плотность композиции находится в пределах 3,9…4,8 т/м 3 .

Упрочнение алюминия и его сплавов более дорогими волокнами (борными, углеродными, Al2O3) повышает стоимость КМ, но при этом улучшаются некоторые его свойства. Например, при армировании борными волокнами модуль упругости увеличивается в 3…4 раза, углеродные волокна снижают плотность.

КМ, армированные борными волокнами, сохраняют высокую прочность до 400…500 °С. По модулю упругости и временному сопротивлению в интервале 20…500 °С превосходят все стандартные алюминиевые сплавы, в том, числе высокопрочные, и сплавы, специально предназначенные для работы при высоких температурах.

КМ на алюминиевой основе, армированные углеродными волокнами, дешевле и легче, чем материалы с борными волокнами. Однако они несколько уступают по прочности, но их удельные прочности близки. При изготовлении КМ с углеродным упрочнителем возникают технологические трудности вследствие взаимодействия углерода с металлическими матрицами при нагреве. Для устранения этого недостатка применяют специальные покрытия углеродных волокон.

Композиционные материалы с магниевой матрицей характеризуются меньшей плотностью (1,8…2,2 т/м 3 ), чем с алюминиевой, при примерно такой же высокой прочности (sв=1000…1200 МПа) и поэтому более высокой удельной прочностью. Деформируемые магниевые сплавы (МА2 и др.), армированные борными волокнами, имеют более высокую удельную прочность. Хорошая совместимость магния и его сплавов с борным волокном позволяет изготовлять детали методом пропитки практически без последующей механической обработки и обеспечивает большой ресурс работы деталей при повышенных температурах.

Удельная прочность этих материалов повышается благодаря применению в качестве матрицы сплавов, легированных легким литьем, а также в результате использования более легкого углеродного волокна. Но введение углеродного волокна усложняет технологию и без того нетехнологических сплавов. Как известно, магний и его сплавы обладают низкой технологической пластичностью, склонностью к образованию рыхлой оксидной пленки.

Композиционные материалы с титановой матрицей. При создании КМ на титановой основе встречаются трудности, вызванные необходимостью нагрева до высоких температур. При таких температурах титановая матрица становится очень активной; она приобретает способность к газопоглощению, взаимодействию с многими упрочнителями: бором, карбидом кремния, оксидом алюминия и др. В результате образуются реакционные зоны, снижается прочность как самих волокон, так и КМ в целом. Кроме того, высокие температуры приводят к рекристаллизации и разупрочнению многих армирующих материалов, что снижает эффект от армирования. Поэтому для упрочнения материалов с титановой матрицей используют проволоку из бериллия и керамических волокон тугоплавких оксидов (Al2O3), карбидов (SiC), а также тугоплавких металлов, обладающих большим модулем упругости и высокой температурой рекристаллизации (Mo, W). Целью армирования является в основном не повышение и без того высокой удельной прочности, а увеличение модуля упругости и рабочих температур.

Армирование сплава ВТ6 молибденовой проволокой способствует сохранению высоких значений модуля упругости до 800 °С.

Композиционные материалы на никелевой основе. Основная задача при создании КМ на никелевой основе заключается в повышении рабочих температур до 1000 °С и более. Одним из лучших металлических упрочнителей, способных обеспечить хорошие показатели прочности при высоких температурах, является вольфрамовая проволока. Введение вольфрамовой проволоки в количестве от 40 до 70 об.% в сплав никеля с хромом обеспечивает sв в пределах 130…250 МПа, тогда как лучший неармированный никелевый сплав, предназначенный для работы в аналогичных условиях имеет sв=75 МПа. Использование для армирования проволоки из сплавов вольфрама с рением или гафнием увеличивает этот показатель на 30…50 %.

Композиционные материалы на основе металлической матрицы

1. Каковы структура и свойства меди и медных сплавов?

2. Каковы области применения медных сплавов?

3. Чем можно объяснить коррозионную стойкость медных сплавов?

1. Общая характеристика композиционных материалов (КМ).

1. Общая характеристика композиционных материалов (КМ)

Композиционные материалы (композиты). Без преувеличения можно сказать, что новая эпоха в развитии материалов началась с разработки и применения композиционных материалов (КМ), обладающих таким сочетанием физико-механических свойств, которое недостижимо в традиционных (включая конструкционные) материалах. Для того чтобы разобраться в КМ, прежде всего, необходимо определить, что понимается под этими материалами. Точного и однозначного определения композиционного материала пока не дано. Дело в том, что среди ученых нет единого мнения, что считать композиционным материалом, а что – нет. Необходимо разделять понятия «композиционный материал» и «композиционная конструкция». Композиционный материал предназначен для изготовления деталей, а композиционная конструкция состоит из готовых деталей, сделанных из разнородных материалов. Кроме того, из-за огромного разнообразия и множества КМ трудно в одной дефиниции выделить все признаки, объединяющие композиционный материал и отделяющие его от всех других материалов. Известны такие определения КМ:

| 1. Композиционный материал – это гетерогенная система, состоящая из двух или большего числа фаз, имеющих различную физико-химическую природу, для которой характерно наличие развитых внутренних поверхностей раздела, градиентов концентраций и внутренних напряжений. 2. Композиционными называются материалы, образованные объемным сочетанием двух или большего числа химически разнородных компонентов с четкой границей между ними. 3. Композит – это материал с объемным сочетанием разнородных по форме и свойствам двух и более материалов (компонентов), с четкой границей раздела, использующий преимущества каждого из компонентов и проявляющий новые свойства, обусловленные граничными процессами (Андреева, 2001 г.). |

Некоторые факты из истории. В середине 50-х годов ВВС США решили применить в авиастроении новый класс материалов – композиты на основе новых видов волокон (борных и углеродных) с высокими прочностными и упругими характеристиками. Национальное управление по аэронавтике и исследованию космического пространства (НАСА) и ВВС США, фактически, явились кураторами исследовательской и технологических программ в области создания композитов. Это послужило причиной быстрого развития науки о композиционных материалах, или композитах, возникшей на стыке различных областей знаний. В короткие сроки были получены совершенно новые материалы с необходимым комплексом свойств, разработаны технологии их производства и методы их расчета.

По своей структуре композиционный материал можно представить состоящим из нескольких фаз:

-одной непрерывной фазы (матрицы)

-и одной или более дисперсных фаз, или состоящих из двух или более непрерывных фаз с возможными дисперсными фазами в каждой непрерывной фазе.

Любой композиционный материал можно представить как сочетание матрицы и наполнителя. Наполнителем могут служить включения специальных компонентов в виде волокон, порошков, стружки или частиц любой иной формы. Матрицей же могут быть металлы и сплавы, полимеры и керамические материалы. Успех создания композиционных материалов зависит от обеспечения контролируемого физико-химического взаимодействия матрицы и наполнителя. Для повышения жаростойкости композитов на поверхности наполнителя создают специальные барьерные слои, препятствующие химическому взаимодействию с матрицей при высоких температурах. Напротив, для сочетания химически индифферентных компонентов, в первую очередь, стремятся к достижению полного смачивания поверхности наполнителя материалом матриц.

Разнообразие композиционных материалов возрастает с каждым днем. Например, в медицине широко применяются биокомпозиты. В настоящее время разработаны биоактивные керамические, жидкокристаллические и стеклокерамические материалы, поверхности которых образуют химические связи при контакте с костной тканью и способствуют ее росту. Разработан искусственный заменитель человеческой кожи, основой которой является пористый полимер, полученный из бычьих коллагеновых волокон, скомбинированных с полисахаридом, который покрыт силиконовым каучуком.

Широкое применение в технике получили композиты, армированные высокопрочными и высокомодульными непрерывными волокнами. К ним относят:

| - полимерные композиты на основе термореактивных (эпоксидных, полиэфирных, полиамидных и др.) и термопластичных связующих, армированных стеклянными (стеклопластики), углеродными (углепластики), органическими (органопластики), борными (борнопластики) и другими волокнами; - металлические композиты на основе сплавов Al, Mg, Cu, Ti, Ni, Cr, армированных борными, углеродными или карбидкремниевыми волокнами, а также стальной, молибденовой или вольфрамовой проволокой; - композиты на основе углерода, армированного углеродными волокнами (углерод-углеродные материалы); - композиты на основе керамики, армированной углеродными, карбидкремниевыми и другими жаропрочными волокнами |

К современным композитам можно отнести металлопласты, металлополимеры, керметы и многие другие, обладающие комплексом полезных свойств, позволяющих использовать их в самых разнообразных областях, вытесняя привычные более дорогостоящие и менее экономичные материалы. Например, замена алюминия углеродэпоксидным композитом в фюзеляже самолетов позволила сократить общие расходы на производство более чем на 30 %.

Композиты на основе углерода (углепластики) сочетают низкую плотность с высокой теплопроводностью, химической стойкостью, постоянством размеров при резких перепадах температуры, а также с возрастанием прочности материала при нагреве до 2000 ºС в инертной среде.

Читайте также: