Композиты на металлической основе

Обновлено: 18.05.2024

1. Каковы структура и свойства меди и медных сплавов?

2. Каковы области применения медных сплавов?

3. Чем можно объяснить коррозионную стойкость медных сплавов?

1. Общая характеристика композиционных материалов (КМ).

1. Общая характеристика композиционных материалов (КМ)

Композиционные материалы (композиты). Без преувеличения можно сказать, что новая эпоха в развитии материалов началась с разработки и применения композиционных материалов (КМ), обладающих таким сочетанием физико-механических свойств, которое недостижимо в традиционных (включая конструкционные) материалах. Для того чтобы разобраться в КМ, прежде всего, необходимо определить, что понимается под этими материалами. Точного и однозначного определения композиционного материала пока не дано. Дело в том, что среди ученых нет единого мнения, что считать композиционным материалом, а что – нет. Необходимо разделять понятия «композиционный материал» и «композиционная конструкция». Композиционный материал предназначен для изготовления деталей, а композиционная конструкция состоит из готовых деталей, сделанных из разнородных материалов. Кроме того, из-за огромного разнообразия и множества КМ трудно в одной дефиниции выделить все признаки, объединяющие композиционный материал и отделяющие его от всех других материалов. Известны такие определения КМ:

| 1. Композиционный материал – это гетерогенная система, состоящая из двух или большего числа фаз, имеющих различную физико-химическую природу, для которой характерно наличие развитых внутренних поверхностей раздела, градиентов концентраций и внутренних напряжений. 2. Композиционными называются материалы, образованные объемным сочетанием двух или большего числа химически разнородных компонентов с четкой границей между ними. 3. Композит – это материал с объемным сочетанием разнородных по форме и свойствам двух и более материалов (компонентов), с четкой границей раздела, использующий преимущества каждого из компонентов и проявляющий новые свойства, обусловленные граничными процессами (Андреева, 2001 г.). |

Некоторые факты из истории. В середине 50-х годов ВВС США решили применить в авиастроении новый класс материалов – композиты на основе новых видов волокон (борных и углеродных) с высокими прочностными и упругими характеристиками. Национальное управление по аэронавтике и исследованию космического пространства (НАСА) и ВВС США, фактически, явились кураторами исследовательской и технологических программ в области создания композитов. Это послужило причиной быстрого развития науки о композиционных материалах, или композитах, возникшей на стыке различных областей знаний. В короткие сроки были получены совершенно новые материалы с необходимым комплексом свойств, разработаны технологии их производства и методы их расчета.

По своей структуре композиционный материал можно представить состоящим из нескольких фаз:

-одной непрерывной фазы (матрицы)

-и одной или более дисперсных фаз, или состоящих из двух или более непрерывных фаз с возможными дисперсными фазами в каждой непрерывной фазе.

Любой композиционный материал можно представить как сочетание матрицы и наполнителя. Наполнителем могут служить включения специальных компонентов в виде волокон, порошков, стружки или частиц любой иной формы. Матрицей же могут быть металлы и сплавы, полимеры и керамические материалы. Успех создания композиционных материалов зависит от обеспечения контролируемого физико-химического взаимодействия матрицы и наполнителя. Для повышения жаростойкости композитов на поверхности наполнителя создают специальные барьерные слои, препятствующие химическому взаимодействию с матрицей при высоких температурах. Напротив, для сочетания химически индифферентных компонентов, в первую очередь, стремятся к достижению полного смачивания поверхности наполнителя материалом матриц.

Разнообразие композиционных материалов возрастает с каждым днем. Например, в медицине широко применяются биокомпозиты. В настоящее время разработаны биоактивные керамические, жидкокристаллические и стеклокерамические материалы, поверхности которых образуют химические связи при контакте с костной тканью и способствуют ее росту. Разработан искусственный заменитель человеческой кожи, основой которой является пористый полимер, полученный из бычьих коллагеновых волокон, скомбинированных с полисахаридом, который покрыт силиконовым каучуком.

Широкое применение в технике получили композиты, армированные высокопрочными и высокомодульными непрерывными волокнами. К ним относят:

| - полимерные композиты на основе термореактивных (эпоксидных, полиэфирных, полиамидных и др.) и термопластичных связующих, армированных стеклянными (стеклопластики), углеродными (углепластики), органическими (органопластики), борными (борнопластики) и другими волокнами; - металлические композиты на основе сплавов Al, Mg, Cu, Ti, Ni, Cr, армированных борными, углеродными или карбидкремниевыми волокнами, а также стальной, молибденовой или вольфрамовой проволокой; - композиты на основе углерода, армированного углеродными волокнами (углерод-углеродные материалы); - композиты на основе керамики, армированной углеродными, карбидкремниевыми и другими жаропрочными волокнами |

К современным композитам можно отнести металлопласты, металлополимеры, керметы и многие другие, обладающие комплексом полезных свойств, позволяющих использовать их в самых разнообразных областях, вытесняя привычные более дорогостоящие и менее экономичные материалы. Например, замена алюминия углеродэпоксидным композитом в фюзеляже самолетов позволила сократить общие расходы на производство более чем на 30 %.

Композиты на основе углерода (углепластики) сочетают низкую плотность с высокой теплопроводностью, химической стойкостью, постоянством размеров при резких перепадах температуры, а также с возрастанием прочности материала при нагреве до 2000 ºС в инертной среде.

Композиционные материалы на металлической основе

Наиболее перспективными материалами для металлических матриц KM являются металлы с невысокой плотностью (Al, Mg, Ti) и сплавы на их основе, а также никель, широко применяемый в настоящее время в качестве основного компонента жаропрочных сплавов.

Алюминий и сплавы на его основе, используемые в качестве матрицы КМ, должны обладать:

• совместимостью с материалом армирующих волокон при температурах изготовления и эксплуатации композитов;

• высокими прочностью и пластичностью при нормальных и повышенных температурах;

• высокими технологическими свойствами и коррозионной стойкостью.

Большим преимуществом магниевых сплавов как матриц KM является то, что они практически не образуют хрупких соединений с армирующими волокнами. Однако магниевые сплавы отличаются пониженной коррозионной стойкостью.

Для изготовления KM с титановой матрицей используют преимущественно технически чистый титан (ВТ6с, ВТ22 и др.) в виде фольги или порошка. Армирование титана и его сплавов высокомодульными волокнами проводят главным образом с целью повышения жесткости, поскольку по остальным показателям титан является одним из наиболее перспективных материалов для авиационной и космической техники.

Никель и его сплавы, пригодные для применения в качестве матрицы, промышленность выпускает в виде листов, лент и порошков. Технически чистый никель используют при изготовлении RM, армированных проволоками тугоплавких металлов, керамическими и углеродными волокнами. Однако жаростойкость композитов на основе технически чистого никеля низкая. Более широко применяют KM на основе промышленных жаростойких и жаропрочных никелевых сплавов.

Для упрочнения матриц на основе Al, Mg, Ti и их сплавов применяют в качестве наполнителей волокна и нитевидные кристаллы технически чистых металлов или тугоплавких соединений (В, С, Al2O3, SiC), а также проволоку. Прочность KM зависит от прочности армирующих элементов, объемной доли волокон, механических свойств зоны соединения матрицы и наполнителя, а также схемы армирования. Прочность волокнистых KM пропорциональна объемной доле наполнителя, содержание которого варьируется от 5 до 80 %.

Волокнистые KM превосходят самые высокопрочные сплавы, получаемые традиционным способом, по уровню прочности и удельной прочности, особенно по пределу выносливости. Усталостные трещины, возникая на поверхности, распространяются в пластичной матрице с малой скоростью: когда трещина доходит до границы с высокопрочным волокном, ее развитие прекращается.

Для сравнения в табл. 18.4 приведены механические свойства алюминия, высокопрочного алюминиевого сплава В95 и композиционных материалов с алюминиевой матрицей. В композите, армированном стальной проволокой (марка КАС), по сравнению с высокопрочным сплавом В95 повышаются модуль упругости, временное сопротивление разрыву, удельная прочность ов/р и предел выносливости. Однако плотность композита KAC выше, чем у других KM на алюминиевой основе (см. табл. 18.4).

При армировании алюминия высокомодульными и легкими волокнами углерода (марка ВКУ) плотность материала снижается при одновременном повышении модуля упругости, а предел выносливости увеличивается почти вчетверо. Наибольшее преимущество по сравнению со сплавом В95 имеет композит марки ВКА, в котором использованы борные волокна: значения ов и ов/р повышаются в 2 раза; E — более чем в 3 раза; о-1 — на порядок (см. табл. 18.4).

Дисперсно-упрочненные композиты относятся к классу порошковых КМ. Структура их представляет матрицу из технически чистого металла или сплава, в котором равномерно распределены тонкодисперсные частицы упрочняющей фазы размером менее 0,1 мкм. Объемная доля этих частиц (включений) составляет 10. 15 %. В качестве упрочняющей фазы используют дисперсные порошки оксидов, карбидов, нитридов, боридов и других тугоплавких соединений. Особенность порошковых KM состоит в изотропности механических и физических свойств.

Одним из представителей ДКМ, который используют в авиационной промышленности, является композит на алюминиевой основе, называемый спеченной алюминиевой пудрой (САП). Технология изготовления САП включает следующие этапы: из алюминия в жидком состоянии путем распыления получают порошок, затем поверхность частиц окисляют, брикетируют, спекают, прессуют, подвергают горячей и холодной прокатке. Частицы, на поверхности которых образуется оксид Аl2O3, называют пудрой.

Композит САП отличается высокими коррозионной стойкостью и жаропрочностью, обладает технологическими свойствами, которые позволяют при изготовлении изделий применять технологические процессы обработки давлением, резанием и сварки. В двигателестроении САП применяют для изготовления поршневых штоков компрессоров, тарелок клапанных пружин и др.

Одной из разновидностей MKM являются эвтектические композиты, которыми называют сплавы эвтектического или близкого к нему состава. В этих KM армирующей фазой служат ориентированные волокнистые или пластинчатые кристаллы, образованные в процессе направленной кристаллизации. Форма выделяющейся фазы — волокнистая или пластинчатая — зависит от ее объемной доли в эвтектическом КМ. Как правило, при объемной доле армирующей фазы менее 32 % образуется композит с волокнистыми кристаллами, а при большей концентрации — с пластинчатыми.

Эвтектическая структура создается в этих композитах естественным путем, а не в результате искусственного внедрения армирующей фазы в матрицу, такие KM называют естественными. Композиты характеризуются высокой прочностью и термически стабильной структурой — вплоть до значений температуры, близких к температуре плавления эвтектики. Из эвтектических KM можно изготовлять изделия за одну операцию при отсутствии трудоемких процессов получения армирующих элементов и их введения в матрицу.

По комплексу физико-механических свойств эвтектические KM условно подразделяют на материалы конструкционного назначения и материалы с особыми физическими свойствами (ферромагнитные, полупроводниковые и др.).

Эвтектические KM на основе алюминия обладают низким электрическим сопротивлением, их используют для изготовления электрических проводов в тех случаях, когда требуется оптимальное сочетание прочности и электропроводности. Материалы на основе никеля и кобальта служат для изготовления литых рабочих и сопловых лопаток газотурбинных двигателей.

Композиты на основе тантала и ниобия применяют для изготовления турбинных лопаток двигателей, кромок крыльев и др. Композиты на основе ферромагнитных материалов служат для производства роторов энергетических установок космических летательных аппаратов, работающих в условиях высоких температур и механических напряжений.

Композиционные материалы на основе металлической матрицы

По структуре и геометрии армирования композиты на основе металлической матрицы могут быть представлены в виде волокнистых (МВКМ), дисперсно-упрочненных (ДКМ), псевдо- и эвтектических сплавов (ЭКМ), а в качестве материала основы наиболее широко применяют такие металлы как Al, Mg, Ti, Ni, Co.

Свойства и методы получения МВКМ на основе алюминия. МВКМ Al-стальные волокна. При получении КМ, состоящих из чередующихся слоев алюминиевой фольги и волокон, чаще всего используют прокатку, динамическое горячее прессование, сварку взрывом, диффузионную сварку. Прочность этого типа композита, в основном, определяется прочностью волокон. Введение в матрицу высокопрочных стальных проволок повышает предел выносливости композита.

МВКМ Al-кремнеземные волокна получают, пропуская волокна через расплав матрицы, с последующим горячим прессованием. Скорость ползучести этих МВКМ при температурах 473-573 К на два порядка ниже ползучести неармированной матрицы. Композиты Al – SiO2 обладают хорошей демпфирующей способностью.

МВКМ Al-борные волокна относятся к наиболее перспективным конструкционным материалам, поскольку обладают высокими прочностью и жесткостью при температурах до 673-773 К. При изготовлении широко используется диффузионная сварка. Жидкофазные методы (пропитка, различные виды литья и т. д.), ввиду возможности химического взаимодействия бора с алюминием, применяют лишь в тех случаях, когда на волокна бора предварительно нанесены защитные покрытия – карбид кремния (волокна борсик) или нитрид бора.

МВКМ Al-углеродные волокна имеют высокие показатели прочности и жесткости при малой плотности. Однако большой недостаток углеродных волокон – их нетехнологичность, связанная с хрупкостью волокон и их высокой реакционной способностью. Обычно МВКМ Al – углеродные волокна получают пропиткой жидким металлом или методом порошковой металлургии. Пропитку используют при армировании непрерывными волокнами, а методы порошковой металлургии – при армировании дискретными волокнами.

Свойства и методы получения МВКМ на основе магния. Использование магния и магниевых сплавов в качестве матрицы, армированной высокопрочными и высокомодульными волокнами, позволяет получить легкие конструкционные материалы с повышенными удельной прочностью, жаропрочностью и модулем упругости.

МВКМ Mg-борные волокна отличаются высокими прочностными свойствами. Для изготовления МКМ можно применять методы пропитки и литья. Листовые композиции Mg – B изготовляют методом диффузионной сварки. Недостатком МКМ Mg – B является пониженная коррозионная стойкость.

МВКМ Mg-углеродные волокна получают пропиткой или горячим прессованием в присутствии жидкой фазы, растворимость углерода в магнии отсутствует. Для улучшения смачивания углеродных волокон жидким магнием их предварительно покрывают титаном (путем плазменного или вакуумного напыления), никелем (электролитически) или комбинированным покрытием Ni – B (химическим осаждением).

Свойства и методы получения МВКМ на основе титана. Армирование титана и его сплавов повышает жесткость и расширяет диапазон рабочих температур интервала до 973-1073 К. Для армирования титановой матрицы применяют металлические проволоки, а также волокна карбидов кремния и бора. Композиты на основе титана с металлическими волокнами получают прокаткой, динамическим горячим прессованием и сваркой взрывом.

МВКМ Ti – Mo (волокна) получают методом динамического горячего прессования заготовок типа «сэндвич» в вакуумированных контейнерах. Такое армирование позволяет повысить длительную прочность по сравнению с матрицей и сохранить прочность при высоких температурах. Одним из недостатков МВКМ Ti – Mo является высокая плотность, что снижает удельную прочность этих материалов.

МВКМ Ti – B, SiC (волокна) имеют повышенные не только абсолютные, но и удельные характеристики МВКМ на основе титана. Так как эти волокна хрупки, то для получения компактных композиций чаще всего используют диффузионную сварку в вакууме. Длительные выдержки МВКМ Ti – B при температурах выше 1073 К под давлением приводят к образованию хрупких боридов титана, разупрочняющих композит. Карбидокремниевые волокна более устойчивы в матрице. Композиты Ti - B обладают высокой кратковременной и длительной прочностью. Чтобы повысить термическую стабильность волокон бора их покрывают карбидом кремния (борсик). Композиты Ti – SiC имеют высокие значения внеосевой прочности предела ползучести.

В системе МВКМ Ti – Be (волокна) взаимодействие при температуре ниже 973 К отсутствует. Выше этой температуры возможно образование хрупкого интерметаллида, при этом прочность волокон практически не изменяется.

Свойства и методы получения МВКМ на основе никеля и кобальта. Существующие виды упрочнения промышленных никелевых сплавов (дисперсное твердение, карбидное упрочнение, сложное легирование и термомеханическая обработка) позволяют сохранить их работоспособность только до интервала температур 1223-1323 К. Поэтому важным явилось создание МВКМ никеля, армированных волокнами и способных работать длительное время при более высоких температурах. Применяют следующие упрочнители:

| - нитевидные кристаллы («усы»); - проволоки тугоплавких металлов; - керамические и углеродные волокна. |

В системе МВКМ Ni - Al2O3 (волокна) при нагреве на воздухе образуется оксид никеля, который взаимодействует с арматурой, в результате чего на границе образуется шпинель NiAl2O4. При этом связь между компонентами нарушается. Для увеличения прочности связи на арматуру наносят тонкие покрытия из металлов (W, Ni, нихром) и керамики (оксиды иттрия и тория). Так как жидкий никель не смачивает Al2O3, в матрицу вводят Ti, Zr, Cr, которые улучшают условия пропитки.

При комнатной температуре прочность композита никель - нитевидные кристаллы Al2O3, полученного электроосаждением никеля на волокна, существенно превышает прочность матрицы.

МВКМ Ni - C (волокна). Никель практически не растворим в углероде. В системе Ni – C образуется метастабильный карбид Ni3C, устойчивый при температурах выше 1673 К и ниже 723 К. Обладая высокой диффузионной подвижностью, углерод насыщает никелевую матрицу за короткое время, поэтому главными разупрочняющими факторами в МВКМ Ni – C является растворение углеродных волокон и их рекристаллизация вследствие проникновения никеля в волокно. Введение в никелевую матрицу карбидообразователей (Cr, Al, Ti, Mo, W, Nb) усиливает взаимодействие матрицы с волокнами. Для повышения структурной стабильности на волокна наносят противодиффузионные барьерные покрытия из карбида и нитрида циркония, карбида титана.

МВКМ N – W, Mo (волокна) получают динамическим горячим прессованием, диффузионной сваркой, сваркой взрывом, прокаткой. В связи с тем, что W, Mo интенсивно окисляются при нагревах, композиты получают в вакууме или защитной атмосфере. При нагреве МВКМ на воздухе происходит окисление волокон вольфрама или молибдена, расположенных на поверхности композита. Если волокна не выходят на поверхность, то жаростойкость МВКМ определяется жаростойкостью матрицы.

Области применения МВКМ. Композиционные волокнистые материалы с металлической матрицей применяют при низких, высоких и сверхвысоких температурах, в агрессивных средах, при статических, циклических ударных, вибрационных и других нагрузках. Наиболее эффективно используются МВКМ в конструкциях, особые условия, работы которых не допускают применения традиционных металлических материалов. Однако, чаще всего, в настоящее время армированием металлов волокнами стремятся улучшить свойства матричного металла, чтобы повысить рабочие параметры тех конструкций, в которых до этого использовали неармированные материалы. Использование МВКМ на основе алюминия в конструкциях летательных аппаратов, благодаря их высокой удельной прочности, позволяет достичь важного эффекта – снижения массы. Замена традиционных материалов на МВКМ в основных деталях и узлах самолетов, вертолетов и космических аппаратов уменьшает массу изделия на 20-60 %.

Наиболее актуальна в газотурбостроении задача повышения термодинамического цикла энергетических установок. Даже малое повышение температуры перед турбиной значительно увеличивает КПД газотурбинного двигателя. Обеспечить работу газовой турбины без охлаждения или, по крайней мере, с охлаждением, не требующим больших конструктивных усложнений газотурбинного двигателя, можно, используя высокожаропрочные МВКМ на основе никеля и хрома, армированные волокнами Al2O3.

Алюминиевый сплав, армированный стекловолокном, содержащим оксид урана, обладает повышенной прочностью при температуре 823 К и может быть использован в качестве топливных пластин ядерных реакторов в энергетике.

Волокнистые металлические композиты используют в качестве уплотнительных материалов. Например, статические уплотнения, изготовленные из Mo или стальных волокон, пропитанных медью или серебром, выдерживают давление 3200 МПа при температуре 923 К.

Как износостойкий материал в коробках передач, дисковых муфтах, пусковых устройствах можно использовать МВКМ, армированные «усами» и волокнами. В армированных W-проволокой магнитотвердых материалах удается сочетать магнитные свойства с высоким сопротивлением ударным нагрузкам и вибрациям. Введение арматуры из W, Mo в медную и серебряную матрицу позволяет получать износостойкие электрические контакты, предназначенные для сверхмощных высоковольтных выключателей, в которых сочетаются высокие тепло- и электропроводность с повышенным сопротивлением износу и эрозии.

Принцип армирования можно положить в основу создания сверхпроводников, когда в матрицах из Al, Cu, Ti, Ni создают каркас из волокон сплавов, обладающих сверхпроводимостью, например, Nb – Sn, Nb – Zr. Такой сверхпроводящий композит может передавать ток плотностью 10 5 -10 7 А/см 2 .

Композиционные материалы с металлической матрицей

Композиционные материалы состоят из металлической матрицы, упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие ту или иную композицию, получили название композиционные материалы.

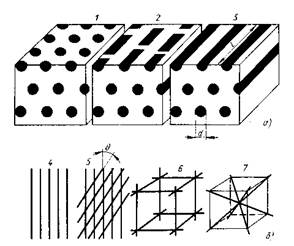

Схема структуры (а) и армирования непрерывными волокнами (б) композиционных материалов:

1 — зернистый (дисперсно-упрочненный) материал; 2 — дискретный волокнистый композиционный материал; 3 — непрерывно волокнистый композиционный материал; 4 — непрерывная укладка волокон; 5 — двухмерная укладка волокон; 6,7 — объемная укладка волокон

Композиционные материалы с волокнистым наполнителем по механизму армирующего действия делят на дискретные и с непрерывным волокном. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50—100%), модуля упругости, коэффициента жесткости и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Прочность композиционных материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

| Материал | σВ | σ-1 | E, ГПа | σВ/γ | E/ γ |

| MПа | |||||

| Бор — алюминий Бор— магний Алюминий — углерод Алюминий — сталь Никель — вольфрам | 1300 1300 | 84,6 100 100 24,40 |

Композиционные материалы на металлической основе обладают высокой прочностью и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, к практически полностью исключают внезапное хрупкое разрушение. Отличительной особенностью одноосных волокнистых композиционных материалов являются анизотропия механических свойств вдоль и поперек волокон и малая чувстги-тельность к концентраторам напряжения.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления в полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени с повышением температуры.

Основным недостатком композиционных материалов с одно- и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы с объемным армированием.

Дисперсно-упрочненные композиционные материалы. В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Высокая прочность достигается при размере частиц 10—500 нм при среднем расстоянии между ними 100—500 нм и равномерном распределении их в матрице. Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), нерастворяющихся в матричном металле, позволяет сохранить высокую прочность материала. В связи с этим такие материалы чаще применяют как жаропрочные. Дисперсно-упрочненные композиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов.

Наиболее широко используют сплавы на основе алюминия — САП (спеченный алюминиевый порошок). САП состоит из алюминия и дисперсных чешуек А12О3. Частицы А12О3 эффективно тормозят движение дислокаций и тем самым повышают прочность сплава. Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250-500 °С. По длительной прочности они превосходят деформируемые алюминиевые сплавы. Длительная прочность для сплавов САП-1 и САП-2 при 500 °С составляет 45—55 МПа.

Большие перспективы у никелевых дисперсно-упрочненных материалов. Широкое применение получили сплавы ВДУ-1 (никель, упрочненный двуокисью тория), ВДУ-2 (никель, упрочненный двуокисью гафния) и ВД-3 (матрица Ni + 20 % Cr, упрочненная окисью тория). Эти сплавы обладают высокой жаропрочностью. Дисперсно-упрочненные композиционные материалы, так же как волокнистые, стойки к разупрочнению с повышением температуры и длительности выдержки при данной температуре.

Области применения композиционных материалов не ограничены. Они применяются в авиации для высоконагруженных деталей самолетов (обшивки, лонжеронов, нервюр, панелей и т. д.) и двигателей (лопаток компрессора и турбины и т. д.), в космической технике для узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов, бамперов и т. д., в горной промышленности (буровой инструмент, детали комбайнов и т. д.), в гражданском строительстве (пролеты мостов, элементы сборных конструкций высотных сооружений и т. д.) и в других областях народного хозяйства.

Применение композиционных материалов обеспечивает новый качественный скачок в увеличении мощности двигателей, энергетических и транспортных установок, уменьшении массы машин и приборов.

Современный композитный материал «Поликерамопласт»

Многоцелевой современный композитный материал «Поликерамопласт» на основе СВМПЭ и модифицирующих добавок.

Полимер СВМПЭ сам по себе в чистом виде является самым износостойким пластиком из доступных гражданскому рынку. Композиционные же материалы «Поликерамопласт» на основе СВМПЭ обладают значительно лучшими триботехническими свойствами по сравнению с чистым СВМПЭ, резинами, пластмассами, металлами.

Описание:

Многоцелевой композитный материал «Поликерамопласт» на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) и модифицирующих добавок обладает уникальной комбинацией свойств, определяющей его применимость взамен традиционных пластиков, композитов, металлов, сплавов.

Модификация исходного СВМПЭ нанодисперсными добавками позволяет заметно улучшить износостойкость и скольжение изделий из «Поликерамопласта».

Опытная эксплуатация подтвердила, что полиамид блочный и литой, текстолит, ПНД, фторопласт-4, полипропилен не выдерживают конкуренции по совокупности свойств с «Поликерамопластом».

Продукция «Поликерамопласт» представлена как полуфабрикатами, так и в виде готовых изделий: например, в виде пластин, листов, блоков, цилиндров, вкладышей, втулок, скребков, карандашей для реборды.

Технические характеристики:

| Характеристики: | Значение: | Примечание: |

| Плотность, кг/м3, не менее | 940 | ГОСТ 15139 |

| Температура эксплуатации, °С | От –200 до +100 | – |

| Молекулярная масса млн. г/моль | 5–7 | Внутренний метод |

| Истираемость, см 3 /кВтч., не более | 400 | Приложение А Технических Условий |

| Прочность при разрыве, МПа, не менее | 25 | ГОСТ 270 (тип образца II) |

| Модуль упругости при изгибе, МПа, не менее | 700 | ГОСТ 25.601 |

| Относительное удлинение при разрыве, %, не менее | 280 | ГОСТ 270 (тип образца II) |

| Твердость по Шору А, не менее | 95 | ГОСТ 263 |

| Водопоглощение за 76 суток при 22 °С при толщине пластины 5 мм, %, не более | 0,01 | ГОСТ 14359 |

| Ударная вязкость по Шарпи, кДж/м2 | ||

| – с надрезом | без разрушения | ГОСТ 4647 |

| – без надреза | ||

| Температура перехода в пластическое состояние, °С | 138–142 | Метод DSC |

| Электрич. прочность, кВ/см не более | 600 | ASTM D 149 |

| Коэф.трения по стали | ||

| – сухая среда | 0,09 | ГОСТ 23.216 |

| – водная среда | 0,05 | |

| – масляная среда | 0,01 | |

| Коэффициент линейного теплового расширения при температуре от –24 до +60 °С, 10–4/К | 1.5 | ГОСТ 14359 |

Химическая стойкость материалов “Поликерамопласт”:

| Реагент | Температура, °С | Реагент | Температура, °С | ||||

| 20 | 50 | 80 | 20 | 50 | 80 | ||

| Неорганические кислоты | Углеводороды и галогенизированные углеводороды | ||||||

| Хромовая кислота (80%) | + | + | х | Бензол | х | х | н/д |

| Соляная кислота (конц.) | + | + | + | Четыреххлористый углерод | х | н/д | н/д |

| Синильная кислота | + | + | н/д | Циклогексан | + | + | н/д |

| Плавиковая кислота | + | + | н/д | Дихлорэтилен | – | – | н/д |

| Азотная кислота (конц.) | – | – | – | Дизельное топливо | + | + | х |

| Азотная кислота (50%) | х | – | – | n-гептан | + | + | н/д |

| Азотная кислота (20%) | + | + | х | Петролейный эфир | + | н/д | н/д |

| Фосфорная кислота (85%) | + | + | + | Трихлорэтилен | х | – | н/д |

| Серная кислота (конц.) | + | – | – | Толуол | х | – | н/д |

| Серная кислота (75%) | + | х | х | Уайт-спирит | + | х | н/д |

| Серная кислота (50%) | + | + | + | Ксилол | х | х | н/д |

| Щелочи | Спирты, кетоны, эфиры и амины | ||||||

| Нашатырный спирт | + | + | н/д | Ацетон | + | + | н/д |

| Раствор гидроксида калия | + | + | + | Анилин | + | + | х |

| Раствор гидроксида натрия | + | + | + | Бензиловый спирт | + | + | + |

| Водные растворы неорганических солей | Бутиловый спирт | + | + | + | |||

| Хлорид алюминия | + | + | + | Циклогексанол | + | + | + |

| Нитрат алюминия | + | + | + | Энанол | + | + | н/д |

| Хлорная известь | + | + | + | Этилацетат | + | + | н/д |

| Хлорид кальция | + | + | + | Этиленгликоль | + | + | + |

| Углекислый натрий | + | + | + | Глицерин | + | + | + |

| Гипохлорит натрия | + | + | + | Лауриловый спирт | + | + | + |

| Хлорид цинка | + | + | + | Пропиловый спирт | + | + | + |

| Органические кислоты | Иные вещества | ||||||

| Уксусная кислота (99%) | + | + | х | Пиво/вино | + | + | + |

| Уксусная кислота (10%) | + | + | + | Водные растворы моющих средств | + | + | + |

| Масляная кислота | + | + | н/д | Дистиллированная вода | + | + | + |

| Лимонная кислота | + | + | + | Перекись водорода (30%) | + | + | н/д |

| Муравьиная кислота | + | + | х | Льняное/оливковое масло | + | + | + |

| Молоко | + | + | + | ||||

| Морская вода | + | + | + | ||||

– указанная химическая стойкость марок соответствует стойкости при выдержке гантелеобразных образцов в указанных реагентах в течение 30 дней.

– обозначение «+» значит устойчив (механические свойства существенно не изменились).

– обозначение «х» значит ограниченно устойчив (предел текучести и предел прочности на разрыв снизились менее чем на 20%).

– обозначение «-» не устойчив (предел текучести и предел прочности на разрыв снизились более чем на 20%).

– обозначение «н/д» нет данных.

Преимущества:

– низкая адгезия к любым материалам. Современный композитный материал «Поликерамопласт» имеет очень низкую поверхностную адгезию, что позволяет его использовать в качестве антиадгезионных покрытий. Уступает по этому показателю только фторопласту. Истирание поверхности не сильно ухудшает это свойство. Для получения необходимого уровня адгезии, например при клейке материала, требуется специальная обработка поверхности,

– износостойкость и ударопрочность. Высокая молекулярная масса дает глубокое переплетение молекул. Это повышает межмолекулярное взаимодействие, которое положительно сказывается на износостойкости и ударной вязкости. Дополнительная модификация нанодисперсными материалами, а также изменение структуры сырья позволяет получить марки материала с новыми свойствами,

– широкая температура использования: – 250…+100 °С. Базовый материал СВМПЭ является термопластом с верхним температурным пределом функциональности в 100 °С, что характерно и для «Поликерамопласта». Нижний температурный предел обусловлен молекулярным строением материала, что делает материал востребованным в криогенных технологиях,

– химическая инертность. Современный композитный материал «Поликерамопласт» является высокостабильным материалом в многих агрессивных средах. Стоек к щелочам, органическим кислотам, большинству неорганических кислот, водным растворам солей,

– низкий коэффициент трения. Эффект самосмазывания материала придает ему низкий коэффициент трения, который дополнительно может улучшаться с помощью модификаторов,

– нулевое водопоглощение. Современный композитный материал «Поликерамопласт» крайне гидрофобный материал, что позволяет его использовать в первую очередь как футеровку для предотвращения намерзания материалов,

– высокая стойкость к растрескиванию,

– низкая текучесть под давлением,

– хорошо поддается механообработке,

– является качественной заменой полиуретану, полиамиду, фторопласту, текстолиту, стеклотекстолиту, бронзе, стали и пр. материалам,

– обладает эффектом самосмазывния,

– низкая плотность и высокая жесткость.

Применение:

– Футеровка ковшей экскаваторов. Позволяет значительно повысить эффективность вскрышных работ на «мягких» грунтах. Футеровка практически не уменьшает внутренний объем. Так как перемещаемые в ковше грунты по разному воздействует на каждый участок поверхности, то и футеровку выработали индивидуальную: какие-то участки ковша больше подвержены истиранию, другие больше страдают от немерзания. Изменяя рецептуру изготовления пластин можно задавать необходимые свойства по истиранию и антиадгезии. Под каждый тип ковша успешно отработана рецептура пластин и методика крепления, которая исключает срыв пластин. Остатки грунта на облицованных «Поликерамопластом» поверхностях составляют не более 5% от зафутерованной площади за один цикл погрузки-разгрузки ковша. Благодаря отсутствию необходимости в очистке от намерзшего грунта ускоряется вся цепочка работ, а также исключается износ внутренней поверхности изделия. Гарантийный срок эксплуатации футеровки «Поликерамопласт» в прямой лопате 1 год. Отработавшие свой срок пластины легко удаляются и на их место монтируются новые.

– Футеровка бункеров, течек. Позволяет ликвидировать все проблемы, связанные с зависанием и намерзанием сыпучих материалов в холодное время года. Такая мера позволяет сократить время погрузки/выгрузки транспорта, а также отказаться от привлечения персонала для очистки узлов от налипшего/намерзшего материала. Правильный подбор марки «Поликерамопласта» позволяет соответствовать требованиям эксплуатации как по антиадгезии, так и по износостойкости.

– Покрытия для пищевой промышленности. Марка «Поликерамопласт-АГРО» разрешена к контакту в любыми пищевыми продуктами и питьевой водой. Материал является биологически инертным и обладает высокой химической стойкостью, что наряду с низкой смачиваемостью, низким коэффициентом трения, отсутствием водопоглощения делает этот продукт удобным для использования в качестве изделий и покрытий в пищевой промышленности и сельском хозяйстве. Износостойкость при контакте с зерновыми культурами даже такой неармированной марки, как «Поликерамопласт-АГРО», превосходит, к примеру, стеклонаполненный полиамид более чем в 10 раз.

– Изделия для химической промышленности. По химической стойкости «Поликерамопласт» значительно превосходит традиционные термопласты (ПВД, ПНД, ПП, ПА и т.д.) и вплотную приближается к такому химически уникально стойкому полимеру, как фторопласт, и стоит значительно дешевле последнего. Химическая стойкость практически всех выпускаемых марок материалов «Поликерамопласт» соответствует следующим показателям:

– Футеровка вагонов, думпкаров, кузовов самосвалов. Позволяет значительно упростить выгрузку сыпучих влажных материалов в холодное время года и увеличить межремонтный интервал для оборудования. Облицованная техника не требует очистки от намерзшего/налипшего материала, предварительного орошения незамерзающими жидкостями, использования подогрева. Срок службы зависит от перевозимого материала и обычно составляет не менее 1-2 лет.

– Смазка для реборды колес мостовых кранов, локомотивов и вагонов. Для решения проблемы износа реборды были разработаны смазывающие стержни (карандаши), позволяющие создать защитный слой на поверхностях трения за счет высоких локальных энергий в зоне контакта. Для закрепления и подачи стержня предложено устройство, позволяющее с определенным усилием прижимать стержень к рабочей поверхности реборды. Защитная пленка создается также и на поверхности рельса и, таким образом, предохраняет от изнашивания все колеса , двигающиеся по данному рельсу. Во время испытательного периода на объектах Норильского Никеля средний срок службы колес (до замены по причине износа реборды) без использования смазки составлял один месяц, а колёс с применением смазывающего стержня (карандаша) составил 6 месяцев.

– Пр., включая узлы скольжения и трения, работу без смазки под нагрузкой / без нагрузки, изготовление триботехнических деталей.

Примечание: описание технологии на примере композитного материала «Поликерамопласт».

виды завод производство применение изготовление использование свойства изделия баллон газовые баллоны из композитных материалов цена

реставрация усиление композитными материалами

композитные материалы купить работа технология в строительстве химического отверждения

композитные пломбировочные полимерные реставрационные материалы

реставрация зубов композитным материалом

алюминиевый светоотверждаемый композитный материал для зубов

газовый баллон состав мойка из композитного материала

современные композитные материалы в стоматологии характеристики черепица светового отверждения цвета отзывы

прочность обработка конструкции из композитных материалов

новейшие легкие металлические композитные строительные стоматологические материалы

пломбирование усиление конструкций композитными материалами

ремонт пломбы из композитных материалов

современный композитный материал на основе СВМПЭ завод усиление применение производство полимерный химического отверждения цена купить восстановление цвета усиление конструкций фото бассейн реставрационный состав свойства работа обработка технология виды наполнители изделия стекло отзывы прочность мойка в строительстве панели матрицы для фасада лучшие гибридный типы характеристики магазин покрытия назначение полимеризация облицовка дефекты

Читайте также: