Контроль качества резки металла

Обновлено: 04.10.2024

Сварочные столы и плиты TEMPUS - в наличии на складе!

Большой выбор: Стол стационарный, Стол подъемный, Стол пятисторонний, Комплект оснастки

Доставка по всей России!

При кислородной разделительной резке стали в соответствии с технологическими особенностями различают резку металла малых толщин (до 5 мм), средних толщин (5—300 мм) и больших толщин (свыше 300 мм). Такое, деление довольно условно, однако для каждого диапазона разрезаемых толщин существуют общие закономерности. Наиболее важными технологическими параметрами кислородной резки являются расход режущего кислорода, мощность подогревающего пламени, скорость резки. Для расчетов расходов режущего кислорода может быть рекомендована следующая формула, полученная на основании результатов обработки данных ВНИИавтогенмаш и зарубежных фирм, Vкр =0,07k2kрkпkм -1 δ 0.8 , (26.7), где Vкр — расход «режущего» кислорода, м 3 /с; k2 — коэффициент, учитывающий состояние металла перед резкой (k2 = 0,3 — для проката; k2=0,6 — для литья и поковок толщиной от 0,3 до 0,6 м), kр, kп, kм — см. табл. 26.1.

Своеобразие кислородной резки листового проката малых толщин (до 5 мм) состоит в том, что подогревающее пламя разогревает весь лист по толщине до высоких температур (порядка 300 °С) с образованием довольно большого пятна. Вследствие этого шлаки, выдуваемые струей кислорода из разреза, смачивают нижнюю нагретую кромку с образованием трудноотделимого грата.

Толщины стали более 300 мм принято называть большими. Основная особенность резки стали больших толщин состоит в том, что необходимо сформировать фронт окисления металла большой протяженности. Поэтому при резке металла большой толщины требуется специальная режущая аппаратура и особые приемы резки. Для достижения стабильных показателей производительности, качества резки струя режущего кислорода должна сохранять окислительную способность и кинетическую энергию на возможно большой длине по толщине разрезаемого металла, а мощность подогревающего пламени должна быть такой, чтобы обеспечить подогрев шлаков в нижней части разреза и защиту режущей струи от подсоса воздуха.

Для обработки листов применяют машины и комплексы с микропроцессорным управлением. Комплексы отличаются от машин наличием дополнительных механизмов, обеспечивающих механизацию и автоматизацию вспомогательных операций: загрузки и транспортировки листов в зону резки, разборки,транспортировки и сортировки вырезанных деталей. Более высокая производительность комплекса обусловлена более высоким коэффициентом загрузки машины. В промышленности используются машины трех типов.

Качество кромок деталей после резки, сопоставимое с качеством после механической обработки, на порядок выше, чем после известных процессов термической резки. Скорости лазерной резки достигают ≥0,167 м/с. В большинстве случаев применений процесс является малоотходным, обеспечивает получение готовых деталей, практически не подвергнутых деформациям и не требующих последующей термомеханической обработки. Требования к процессу лазерной резки сводятся к следующему: скорость резки металлов 0,167—0,25 м/с, однослойных тканей, кожи и других материалов 0,67—1 м/с; предельные отклонения размеров деталей ± (0,05—0,2) мм; ширина реза сталей толщиной 0,5—5 мм 0,1—0,3 мм; шероховатость их поверхности реза 10—40 мкм; неперпендикулярность кромок реза сталей толщиной 0,5—5 мм 0,05—0,1 мм; на кромках допускается легко отделимый грат. Кроме листов, лазерной резке подвергают трубы, штамповки, обечайки, профильный прокат.

Ниже приводятся сведения по теоретическим основам, технологическим процессам и оборудованию для лазерной резки материалов, которая из всех технологий лазерной обработки получила наиболее широкое промышленное применение. Рассмотрены физические явления в полости реза, модели для расчета основных технологических параметров процесса. Даны рекомендации по выбору режимов резки разных металлов и неметаллических материалов с использованием непрерывного и импульсно-периодического излучения промышленных лазеров. В последних разделах описываются конструктивные схемы машин, автоматизированных комплексов и роботов для резки плоских и пространственных заготовок, а также приводятся типичные примеры промышленного применения техники лазерной резки.

Рабочую среду выбирают с учетом ее свойств и свойств обрабатываемого материала. Инертные газы обеспечивают получение наиболее чистых поверхностей реза, что особенно важно для резки цветных металлов. Двухатомные газы улучшают передачу энергии дуги разрезаемому металлу за счет механизма диссоциации — рекомбинации. Кислородсодержащие среды повышают энергетическую эффективность резки металлов, экзотермически реагирующих с кислородом, что обеспечивает для них наиболее высокую производительность резки.

В СНГ требования к качеству и точности заготовок, вырезаемых плазмой, установлены ГОСТ 14792—80. Он распространяется на детали и заготовки, вырезаемые механизированной плазменной резкой из конструкционных углеродистых сталей, нержавеющих сталей или из алюминиевых сплавов толщиной 5—60 мм. Он устанавливает предельные отклонения размеров вырезанных заготовок от заданных (или отклонения от прямолинейности), отклонения от заданной формы (перпендикулярности, плоскостности) кромок, предельные нормы шероховатости поверхностей резов и наибольшие допустимые значения зоны измененного металла (зоны термического влияния — ЗТВ резки) у кромки реза.

При механизированной резке комплект плазморежущей аппаратуры дополняется резательной машиной, осуществляющей транспортирование резака по линии реза и связанные с этим технологические переходы, включая управление рабочим током, газом и скоростью резки, а также — комплектом вспомогательных (погрузочно-разгрузочных, транспортных, санитарно-гигиенических и других) устройств, необходимых для высокоэффективной резки.

Плазма — это электропроводный газ, содержащий электроны, ионы и нейтральные молекулы. При резке используют термическую плазму с температурами (5÷30) * 10 3 К, получаемую в результате продувания текучей плазмообразующей среды (обычно — газа, реже — жидкости, а также газожидкостных смесей) через электрический дуговой разряд в устройстве, называемом дуговым плазмотроном.

При термической резке различают линейную и размерную точность. Линейная точность (качество резки) характеризуется постоянством макрогеометрии профиля реза по толщине металла и по длине в направлении резки Она зависит в основном от параметров струи режущего кислорода и режимов резки (скорость, расход режущего кислорода, мощность подогревающего пламени). В соответствии ГОСТ 14792—80 качество поверхности реза определяется сочетанием следующих показателей: отклонением поверхности реза от перпендикулярности по толщине металла и шероховатостью поверхности реза.

Плазменная резка сопровождается действием вредных факторов: интенсивным высокочастотным шумом, выделением пыле-газовых смесей, содержащих конденсат паров и оксиды металлов, озон и оксиды азота, интенсивным излучением в оптическом диапазоне, тепловым излучением. Оборудование для плазменной резки требует использования электрического тока высокого напряжения, сжатых газов, включая горючие газы и интенсифицирующий горение кислород и т. д.

Области применения и экономическая эффективность плазменной резки определяются ее универсальностью в отношении разрезаемых металлов, диапазона обрабатываемых толщин, достигаемыми скоростями резки и другими ее особенностями. При резке материалов малой толщины (металлы толщиной до 3— 5 мм) плазменная резка по качеству уступает газолазерной. В то же время по используемому оборудованию плазменная резка существенно доступнее и проще в эксплуатации, может выполняться как с помощью машин, так и вручную.

По степени механизации процесса различают ручную и механизированную резку. Ручная кислородная резка выполняется по разметке, поэтому она не обеспечивает получения высокой точности заготовок, и применяется, как правило, при небольших объемах резки, где применение средств механизации экономически нецелесообразно, или при ремонтных работах. Заводами автогенного машиностроения выпускаются различные типы ручных резаков, которые подразделяются по назначению на резаки универсальные, предназначенные для прямолинейной и фигурной резки стали толщиной до 300 мм, и специального значения (для резки металла больших толщин, для срезки заклепок, вырезки отверстий, для подводной резки и т. п.).

Кислородно-дуговую резку применяют для углеродистой стали. Металл расплавляется электрической дугой, а струя кислорода служит для сжигания металла и выдувания шлаков из места разреза. В качестве электродов используют стальные трубки наружным диаметром 8 мм, длиной 340—400 мм, изготовляемые протяжкой из стальной полосы. Снаружи трубки-электроды покрывают обмазкой для устойчивости горения дуги.

Термическая резка материалов лучом лазера обладает поистине уникальными возможностями вследствие высокой концентрации энергии, получения резов небольшой ширины по сравнению с другими способами термической резки и малой зоны термического влияния.

При плазменно-дуговой резке плазмообразующими средами могут служить различные технические газы, которые по своему воздействию на катод подразделяются на неактивные (аргон, азот, водород) и активные (воздух, кислород).

Этот способ резки основан на расплавлении металла в месте реза скользящей электрической дугой, горящей между угольным электродом и металлом, с непрерывным удалением жидкого металла струей сжатого воздуха.

Дефекты кислородной резки металла. Причины их возникновения и способы устранения.

Высокое качество кислородной резки способствует повышению производительности труда на последующих операциях — сборке и сварке деталей.

Качество резки зависит от состава разрезаемого металла и чистоты его поверхности, чистоты кислорода и его рабочего давления, рода горючего и состояния подогревательного пламени, скорости резки и расстояния от мундштука до разрезаемого листа, исправности состояния мундштуков, аппаратуры и машин.

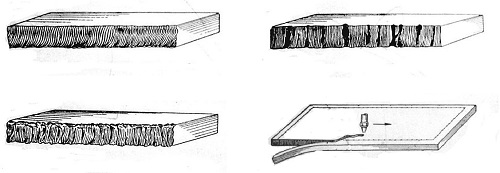

Основные дефекты кислородной резки (рис. 1—4), их причины и способы устранения даны в табл. 1.

Дефекты при кислородной резке металла.

Таблица 1. Основные дефекты кислородной резки, причины их возникновения и способы устранения.

(рис. 1)

д) устранить люфт.

Контроль качества резки металла.

Помимо работников отдела технического контроля, за качеством резки следят мастера газорезательных участков и сами газорезчики. Газорезчики должны иметь комплект шаблонов и измерительного инструмента и знать технические условия изготовления тех или иных деталей.

Контроль качества кислородной резки начинают с проверки качества поступающего металла. По сертификату устанавливают пригодность материала по химическому составу и размерам, а также проверяют чистоту поверхности.

Детали, обрабатываемые по разметке на переносных машинах (обшивка, стрингеры, листы настила, переборок и др.), имеют по всему контуру на расстоянии 100 мм от кромок контрольную риску, по которой в процессе резки, при зачистке и приемке деталей проверяется правильность обработки. Для этого пользуются простым металлическим угольником, имеющим на одной стороне засечку на расстоянии 100 мм. В процессе резки газорезчик, прикладывая угольник к обрезанной кромке, проверяет совпадение контрольной риски на детали с засечкой на угольнике; несовпадение указывает на отклонение резака от линии разметки. Этим же угольником газорезчик пользуется для проверки перпендикулярности кромок реза к поверхности разрезаемого листа.

Для контроля размеров скоса кромок по углу применяются специальные шаблоны или угломеры. Каждый газорезчик на переносных газорезательных машинах должен иметь универсальный угломер или набор самодельных шаблонов для проверки наиболее часто обрабатываемых фасок 25, 30 и 50°.

Прямолинейность кромок вырезаемых деталей проверяется металлическими линейками, а общие размеры их — рулетками.

Чистота поверхности реза проверяется наружным осмотром невооруженным глазом. Для выявления следов расслоения и трещин в зоне реза (главным образом в местах выхватов) применяется лупа.

Правильность обработки сложных по конфигурации деталей, вырезаемых на стационарных машинах, проверяется накладыванием на них легких шаблонов. Такие детали, как флоры, требующие точности размеров, проверяют и подгоняют по специально изготовленным небольшим контрольным плазам (плазовым щитам).

Зачищенные и выправленные детали после проверки поступают на дальнейшую обработку или на промежуточный склад для комплектования и отправки на сборку и сварку.

Статья оказалась полезной?! Поделись в социальных сетях.

Качество плазменной резки. Как оценить качество реза

Плазменная резка – это очень эффективная технология резки металлов. В зависимости от настроек качество плазменной резки может варьироваться. Многое зависит от умения оператора правильно настроить машину. Но в большинстве случаев, качество плазменной резки будет очень хорошее.

Конечно существует много факторов, которые могут повлиять на качество реза. Сегодня мы рассмотрим все составляющие и поймём как можно оценить качество реза на основе вашего оборудования.

Ширина реза плазменной резки

Рез образуется в процессе удаления расплавленного металла с заготовки в процессе резки. Ширина реза плазменной резки в первую очередь определяется силой тока в процессе резки. Чем ниже сила тока, тем более узкий рез. Более высокая сила тока, создаст более широкий разрез. Для получения наилучшего качества среза с точки зрения ширины реза, следует выбирать наименьшую силу тока.

В зависимости от силы тока, ширина реза плазменной резки может достигать от 3 до 10 мм. При работе на станке с ЧПУ качество реза всегда будет лучше, чем у ручного способа.

Влияние скоса на качество плазменной резки

При плазменной резке наиболее распространенной причиной непреднамеренного скоса является неправильная высота среза. Влияние скоса на качество плазменной резки очень больное. Если параметры среза отключены, то наклон может превышать 6°. Если у вас наблюдается крайний наклон, вы должны убедиться, что ваш резак движется в правильном направлении относительно вырезаемой детали. “Хорошей стороной” разреза будет правая сторона направления, в котором движется факел.

При работе на машине с ЧПУ, резак должен быть расположен перпендикулярно разрезаемому листу. Это поможет избежать непреднамеренного скоса.

Также может произойти подрезание. Обычно это происходит, когда высота среза слишком мала. Внешне подрез напоминает вогнутый край на вырезанной части.

Шлак плазменной резки

Шлак образуется в процессе сгорания метала и скапливается на краю реза. Существует два вида шлака плазменной резки: высокоскоростной и низкоскоростной. Высокоскоростной шлак является твердым, но легким и накапливается на верхней кромке металла. Низкоскоростной – густой и пузырчатый и скапливается на нижней кромке металла.

При низкой скорости резания, дуга начинает расширяться. Это приводит к тому, что расплавленный металл плохо отводится с пути резания. Такой шлак легко удаляется с поверхности детали.

При слишком высокой скорости резки, дуга начинает отставать, оставляя на поверхности шлак. Такая окалина трудно удаляется. Обычно применяют механический инструмент.

В процессе плазменной резки происходит разбрызгивание металла. Сильное разбрызгивание происходит из-за закручивания газа. Такие брызги легко сметаются металлической щёткой.

Качество округления кромки

Округление кромки происходит на краю реза. Внешне он похож на скос, но имеет округлую форму вместо острой.

Закругление верхней кромки чаще всего происходит при слишком большой высоте среза. В некоторых случаях закругление верхней кромки является нормальным при плазменной резке. Но чрезмерное закругление, может образовываться из-за: изношенного сопла, неправильно выставленной высоты реза и неправильного давления газа.

Плотность дуги может оказывать большое влияние на закругление верхней кромки. Чем плотнее плазменная дуга, тем меньше вероятность закругления кромок.

Если закругление происходит не только на верхней кромке, но и на нижней, значит причина в слишком большом токе. Тогда следует уменьшить силу тока.

Внешняя оценка качества реза

Каждый рез выполненный плазменной резкой может отличатся друг от друга. Иногда рез бывает гладким, а иногда – грубым. На это часто влияет тип металла, качество используемого газа и режимы резки.

Обычно рез полученный с помощью машины ЧПУ намного лучше реза выполненного вручную. На плохое качество машинной резки может влиять: неправильные режимы, качество газа, износ оборудования и т.д.

Если неровности кромки среза постоянны в течение всего процесса, значит причина в настройках программы. Если неровности режущей кромки появляются только на одной оси, возможно, это износ оборудования.

Главное понимать, что качество резки субъективно. Каждый человек по-разному может оценить качество реза. В любом случае качество резки должно быть адекватно оценено с учетом использования данного оборудования.

Газокислородная резка металла

Газокислородная резка металла – это процесс основанный на интенсивном окислении металла в струе кислорода и удаление давлением струи окислов с зоны реза. В процессе резки нагрев металла происходит до температуры его плавления.

Кислород выступает в качестве окислителя. Вступая в реакцию с нагретым металлом, кислород вызывает его окисление и немедленное выгорание. Расплавленные окислы металлы выдуваются из зоны реза.

Оборудование для газовой резки

Для выполнения данного вида работ необходимо иметь следующее оборудование:

Газокислородный резак.

Резак для газовой резки является самым главным оборудованием для разрезания металлов. На сегодняшний день большинство резаков являются инжекторными. Они способны разрезать метал толщиной до 300 мм. По устройству резак похож на газовую горелку. Но в отличии от неё, имеет дополнительную трубку для подачи кислорода в инжекторную камеру. В этой камере происходит смешивание кислорода с горючим газом. Также для кислорода на резаке предусмотрен дополнительный вентиль. Он служит для регулировки подаваемого кислорода.

Баллон с горючим газом.

В качестве горючего газа для резки металлов применяют пропан. Можно применять ацетилен, но для порезки это сильно дорого. Пропан имеет температуру горения ниже, чем ацетилен, но его всё равно достаточно для прорезки конструкционных сталей.

Баллон с кислородом.

Хранит кислород в газообразном состоянии.

Редуктор.

Служит для понижения величины давления кислорода или горючего газа. Устанавливается на баллон вместе с манометром и служит для регулировки давления газа при газовой резке. Для кислорода свой редуктор, для горючего газа – свой. Перепутать их невозможно поставив не на тот баллон, так как они имеют разную резьбу.

Манометр давления.

Устанавливается на редуктор. Манометр служит для контроля регулируемого давления кислорода или горючего газа.

Рукава

Рукава для газовой резки, представляют собой резиновые шланги из плотной резины. Нельзя ставить на кислород рукава для горючего газа, так как они рассчитаны под разное рабочее давление. Так же имеют разную резьбу.

Предохранительные затворы.

Служит для защиты сварочных рукавов, а также защищает баллоны от обратного удара. Не даёт пламени пройти через рукава и попасть внутрь баллона. Устанавливается между баллоном и резаком на каждый рукав.

Технология газовой резки металла

Под технологией газовой резки, подразумевается комплекс последовательных действий, к которым относится:

Подготовка поверхности металла к порезке.

Перед тем как приступить к процессу резки, следует выполнить зачистку поверхности разрезаемого металла. Необходимо удалить окалину, ржавчину и других загрязнения. Зачистить поверхность можно металлической щёткой. Ширина зачистки участка в месте реза около 30-50 мм.

Порядок зажигания резака.

Все вентили на резаке должны быть закрыты. С начало необходимо открыть вентиль с кислородом. Следом открывается вентиль горючего газа. На расстоянии от мундштука подносится зажженное пламя. Будьте осторожны. В момент зажигание, пламя резака уже насыщенно кислородом и сразу будет иметь высокую температуру. Берегите пальцы. Отрегулируйте пламя с помощью двух вентилей на резаке.

Начало резки.

Расстояние от сопла до металла.

Для качественной резки, прежде всего необходимо, чтобы ядро пламени находилось на расстоянии 2-3 мм от поверхности металла. В процессе резке рекомендуется на протяжении всего процесса выдерживать это расстояние. Для выполнения прямолинейных резов есть возможность использование дополнительных тележек прикрепляемых к резаку. Для резки толстолистового проката толщиной свыше 80 мм расстояние от мундштука до металла необходимо увеличивать в двое.

Положение резака при резке.

При резке металла толщиной до 50 мм резак необходимо держать под углом 20-30º в сторону, обратную движению.

Скорость резки.

Соблюдение оптимального режима скорости очень важно. При маленькой скорости резки происходит интенсивное оплавление кромок разрезаемого металла. Большая скорость приведёт к не полному прорезанию поверхности металла.

В таблице ниже будут приведены приблизительные данные по скорости резки слали в мм/мин:

Толщина разрезаемой стали в мм

Расход горючего газа

Расход горючего газа напрямую зависит от толщины разрезаемого металла. Другими словами, чем толще метал, тем естественно больше расход газа.

В таблице ниже будут приведены приблизительные данные по расходу горючего газа:

Давление газа при газовой резке и расход кислорода

В таблице ниже будут приведены данные по давлению режущего кислорода:

| Толщина разрезаемой стали в мм | |||||||

| 5 | 10 | 25 | 50 | 100 | 200 | 250 | 300 |

| 3 — 3,5 | 4 — 4,5 | 4 — 4,5 | 6 — 7 | 8 — 11 | 10 — 11 | 10 — 12 | 12 — 14 |

В таблице ниже будут приведены данные по расходу кислорода при газовой резке металла:

| Толщина разрезаемой стали в мм | |||||

| 2 | 25 | 50 | 100 | 200 | 300 |

| 2,6 — 3,0 | 4,5 — 5,0 | 7,5 — 8,5 | 13,0 — 18,0 | 28,0 — 32,0 | 38,0 — 40,0 |

При окончании работы.

Закрывается резак в обратной последовательности. Прежде всего, необходимо перекрыть подачу кислорода, а только затем перекрывается горючий газ.

Основные условия газокислородной резки

Не все металлы поддаются кислородной резке. Вот необходимые условия без которых не сможет произойти процесс газокислородной резки:

- Температура плавления металла должна быть выше, чем температура его воспламенения в кислороде. Что такое температура воспламенения? Температура воспламенения – это температура нагрева, при которой металл начинает окисляться.

- Температура плавления окислов металла должна быть ниже, чем температура плавления самого металла. Иначе окислы не дадут металлу окислиться. Самым известным таким металлом является алюминий. Температура плавление его окисной плёнки около 2050º С, что выше температуры кислородного пламени.

В таблице ниже будут приведены температуры плавления различных металлов:

- Температура выделяемая при сгорании металла должна обеспечивать непрерывный процесс резки.

- Разрезаемый металл не должен иметь слишком большую теплопроводность. Иначе тепло выделяемое для нагрева металла будет отводиться от зоны реза. Такие металлы: алюминий и медь.

- Окислы образуемые в процессе резки должны свободно выдуваться с зоны реза.

- Химические элементы, находящиеся в металле не должны затруднять резанье и способствовать закалке металла.

Техника безопасности при газовой резки стали

Процесс резки стали сопровождается рядом опасных факторов: возгорание, взрыв и т.д. Следует придерживаться следующим правилам:

Качество резки

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

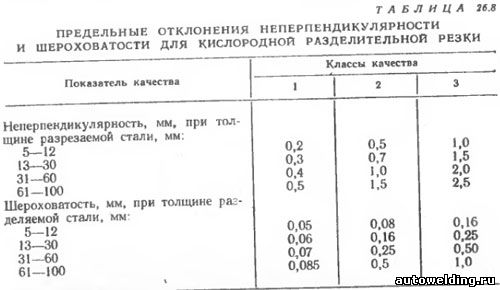

При термической резке различают линейную и размерную точность. Линейная точность (качество резки) характеризуется постоянством макрогеометрии профиля реза по толщине металла и по длине в направлении резки Она зависит в основном от параметров струи режущего кислорода и режимов резки (скорость, расход режущего кислорода, мощность подогревающего пламени). В соответствии ГОСТ 14792—80 качество поверхности реза определяется сочетанием следующих показателей: отклонением поверхности реза от перпендикулярности по толщине металла и шероховатостью поверхности реза. В зависимости от технологического назначения детали, требование, предъявляемое к качеству поверхности реза, может быть высшее. повышенное и обычное.

Первый класс соответствует наилучшим результатам, достигаемым в наиболее благоприятных условиях при точном соблюдении оптимальных режимов резки, применении оборудования высокого класса, высоком качестве изготовления мундштуков. Второй класс соответствует устойчивым результатам, получаемым на обычных серийно выпускаемых машинах в производственных условиях. Третий класс соответствует устойчивым производственным показателям, достигаемым на серийном оборудовании при режимах, обеспечивающих наилучшие экономические показатели процесса. В табл. 26.8 приведены показатели качества реза по неперпендикулярности и шероховатости для различных диапазонов толщин разрезаемого листового стального проката.

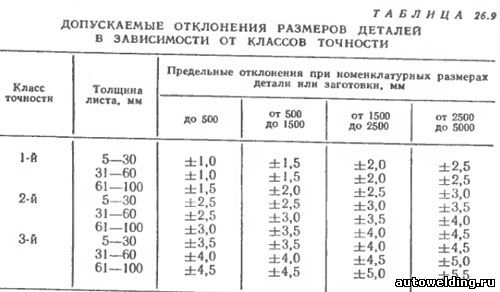

Размерная точность резки, т. е. совпадение размеров вырезанной детали с заданными, зависит от точности машины, точности изготовления копир-чертежей или программ, деформаций деталей, технологии и техники резки (порядок вырезки деталей из листа, режимы резки). Таким образом, размерная точность зависит от многих параметров Наиболее воспроизводимым параметром размерной точности является точность машины. ГОСТ 5614—74 устанавливает три класса точности машин: первый относится к машинам, электромеханическая погрешность которых не превышает ±0,5 мм, второй — ±1 и третий — ±1,5 мм.

Точность размеров вырезанной заготовки, связанная с параметрами режущей струи, деформациями и т. п., т. е. с-процессом резки, определяется ГОСТ 14792—80 В табл. 26.9 приведены допускаемые отклонения размеров для различных диапазонов толщин металла и габаритных размеров заготовок.

Таким образом, размерная точность вырезаемых деталей должна укладываться в суммарный допуск точности машины и точности собственно резки.

Пример расчета основных технологических параметров кислородной резки листовой стали 35ХГСА толщиной 50 мм по второму классу точности, чистота кислорода 99,0%, давление 1000 кПа. Расстояние между резаком и поверхностью листа 0,012 м. Горючий газ — пропан-бутан.

Читайте также: