Конусное уплотнение металл по металлу

Обновлено: 04.10.2024

Настоящий стандарт распространяется на затворы запорных клапанов номинальных диаметров от DN 6 до DN 200 с уплотнением «металл по металлу», работающие при давлении жидких и газообразных сред от 13,5952 · 10 -7 до 150 МПа и температуре от минус 253 до 600 °С, включая затворы арматуры, подвергаемой восстановительному ремонту, и устанавливает типы затворов, конструкцию, размеры и технические требования к ним.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 8.064-94 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твердости по шкале Роквелла и Супер-Роквелла

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

ГОСТ 9544-2005 Арматура трубопроводная запорная. Классы и нормы герметичности затворов

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 18175-78 Бронзы безоловянные, обрабатываемые давлением. Марки

ГОСТ 21449-75 Прутки для наплавки. Технические условия

ТУ 3-145-81 Проволока стальная наплавочная

ТУ ИЭС 511-85 Проволока порошковая наплавочная марки ПП-АН133А

ТУ ИЭС 555-86 Лента порошковая наплавочная марки ПЛ-АН151

ТУ ИЭС 654-87 Проволока порошковая наплавочная ПП-АН157

РД 50-635-87 «Методические указания. Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей»

СТ ЦКБА 053-2008 «Арматура трубопроводная. Наплавка и контроль качества наплавленных поверхностей. Технические требования»

«Специальные условия поставки оборудования, приборов, материалов и изделий для объектов атомной энергетики»

3 Классификация и основные параметры затворов

3.1 Классификация и основные параметры затворов приведены в таблице 1.

Таблица 1 - Классификация и основные параметры затворов

Рабочее давление, МПа

До DN 200 включ.

От DN 65 до DN 200 включ.

До DN 100 включ.

До DN 150 включ.

4 Технические требования

4.1 Конструкция затворов и их основные размеры должны соответствовать рисункам 1 - 5 и таблицам 2 - 6.

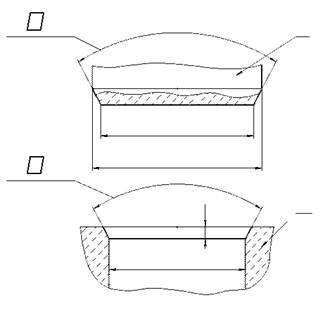

1 - золотник; 2 - седло.

Рисунок 1 - Затвор типа I

Таблица 2 - Размеры затвора типа I (см. рисунок 1)

Размеры в миллиметрах

Размеры для рабочих давлений, МПа

Св. 6,3 до 20 включ.

1 - золотник; 2 - седло

* Допускается 90° ± 16 ¢ .

Рисунок 2 - Затвор типа II

Таблица 3 - Размеры затвора типа II (см. рисунок 2)

От 13,5952 · 10 -7 до 150 включ.

От 13,5952 · 10 -7 до 40 включ.

* Допускается величину Н выбирать из условия максимально допустимых удельных нагрузок на уплотнительные поверхности

Рисунок 3 - Затвор типа III

Таблица 4 - Размеры затвора типа III (см. рисунок 3)

От 0,3 до 1 включ.

Рисунок 4 - Затвор типа IV

Таблица 5 - Размеры затвора типа IV (см. рисунок 4)

Рисунок 5 - Затвор типа V

Таблица 6 - Размеры затвора типа V (см. рисунок 5)

4.3 Параметры шероховатости уплотнительных поверхностей затворов всех типов в зависимости от класса герметичности по ГОСТ 9544 в соответствии с таблицей 7.

Таблица 7 - Параметры шероховатости уплотнительных поверхностей затворов всех типов в зависимости от класса герметичности по ГОСТ 9544

Примечание - Для обеспечения полной герметичности при вакууме до 13,5952 · 10 -7 МПа параметры шероховатости: Ra не более 0,08 мкм, Sm не более 0,025 мм.

4.4 Рекомендуемые допуски формы и взаимного расположения уплотнительных поверхностей затворов приведены в приложении А.

4.5 Твердость уплотнительных поверхностей золотника для всех типов затворов рекомендуется превышать твердость поверхности седла не менее чем на 5 единиц HRC.

4.6 Удельные нагрузки q y , МПа, необходимые для обеспечения герметичности затворов при контакте по поверхности (тип I - III) определяются по эмпирической формуле

где m - безразмерный коэффициент, учитывающий влияние рабочей среды, в соответствии с таблицей 8;

с - постоянная величина для примененного материала в уплотнении затворов, в соответствии с таблицей 9, МПа;

Р - рабочее давление, МПа;

В - ширина уплотнения (рис. 1 - 3), см.

Таблица 8 - Значение коэффициента, учитывающего влияние среды

Воздух, пар, паро-водяная смесь

Среды с высокой проникающей способностью (водород, керосин и др.)

Таблица 9 - Значение постоянной величины для применяемого материала

Сталь и твердые сплавы

Бронза, латунь, медь

4.7 Погонные нагрузки qn , Н/см, необходимые для обеспечения герметичности затворов при контакте по линии (рис. 4 - 5), определяются по эмпирической формуле

(2)

где т - безразмерный коэффициент в соответствии с таблицей 8;

q ¢ n - погонная нагрузка, зависящая от примененного материала в уплотнении затвора, Н/см, в соответствии с таблицей 10. При изготовлении уплотнений из разных материалов величина q ¢ n принимается по наиболее мягкому материалу.

Таблица 10 - Значение погонной нагрузки, зависящее от примененного материала

Медь, латунь мягкая

Латунь твердая, бронза, чугун

4.8 Предельно допустимые удельные нагрузки для различных материалов уплотнений q доп , приведены в таблице 11.

Таблица 11 - Предельно допустимые удельные нагрузки для различных материалов уплотнений

Температура применения, °С

Перемещение золотника без вращения

Перемещение золотника с вращением

Не менее 100 НВ

Сталь высоколегированная (коррозионностойкая, кислотостойкая, жаропрочная)

Сталь легированная конструкционная

Азотирование 750 - 900 HV

Наплавочные твердые износостойкие материалы

(марки УОНИ-13/Н1-БК, ЭЛ3-НВ1)

* Наплавочные материалы по СТ ЦКБА 053.

1 Для затворов с конусным контактом (тип II) допускается увеличение qдоп до 1,5 за исключением твердых наплавочных материалов.

2 Твердость в единицах HRC дана в соответствии с ГОСТ 8.064.

4.9 Направление подачи рабочей среды в арматуре для затворов всех типов, установленных настоящим стандартом, не регламентируется.

4.10 Для рабочих сред с твердыми включениями следует применять в арматуре затворы типов II, III. Размер твердых включений (частиц) не должен превышать (кроме особо оговоренных случаев) 70 мкм по максимальному измерению.

4.11 В криогенной арматуре, как правило, применяют затворы типов IV и V, допускается применять затвор типа I .

4.12 Затворы арматуры АЭС должны соответствовать требованиям НП-068.

4.13 Выбор материалов деталей затворов «металл по металлу» и их испытания для арматуры АЭС должны производиться с учетом требований «Специальных условий поставки оборудования, приборов, материалов и изделий для объектов атомной энергетики».

4.14 Отказ арматуры по затвору - негерметичность, превышающая установленную в соответствии с 4.2.

4.15 Критерий предельного состояния арматуры по затвору - достижение максимально допустимой протечки в соответствии с п. 4.2.

4.16 Рекомендуемые показатели надежности и технико-эксплуатационные характеристики затворов с уплотнением «металл по металлу» в составе арматуры приведены в приложении Б.

4.17 Допускается применение других конструктивных и материальных исполнений затворов при условии их отработки в установленном порядке по программам, согласованным с ЗАО «НПФ «ЦКБА» и государственными надзорными органами.

Приложение А

(рекомендуемое)

Допуски запорных клапанов

А.1 Допуски взаимного расположения уплотнительных поверхностей приведены в таблице А.1

Таблица А.1 - Допуски взаимного расположения уплотнительных поверхностей (параллельное и угловое смещение осей золотника и седла) для затворов типов I - V

Уплотнение жестких стыков (металл по металлу)

Уплотнение прокладками из мягких материалов всегда сопряжено с большим или меньшим изменением расстояния между уплотняемыми деталями. В машиностроении нередко возникает задача уплотнения стыков типа «металл по металлу» с соблюдением точного взаимного расположения стыкуемых деталей. Таков, например, случай соединения частей корпусов, содержащих опоры скольжения или качения, и т. д.

Задача уплотнения таких жестких стыков решается несколькими способами. Неразборные и редко разбираемые соединения уплотняют герметизирующими составами, например, бакелитом, белилами, суриком, жидким стеклом и т. д.

Промышленность выпускает широкий ассортимент герметиков, предназначенных для работы в разнообразных соединениях. К их числу относятся:

1) герметик У-30М на основе тиоколового каучука; масло-, бензо- и водостоек, отличается высокой газонепроницаемостью; диапазон рабочих температур от –30 до +130°С; адгезия к металлу невысокая;

2) герметик ВТУР на основе тиокола с динзоцианатом: масло-, бензо- и водостоек; диапазон рабочих температур от –50 до +130°С; адгезия к металлу высокая;

3) герметик ВГХ-180 — фенолформальдегидная смола с натуральным каучуком; масло- и водостоек; диапазон рабочих температур от –50 до +130°С; высокая адгезия к металлу; под действием бензина и керосина набухает;

4) герметик 5Ф-13 — фторкаучук с эпоксидной смолой ЭД-6; бензо-, масло- и водостоек; диапазон рабочих температур от –50 до +200°С; адгезия к металлу невысокая;

5) герметики ВИКСИНТ У-1-18, ВМТ-1 на основе полисилоксанов; масло- и водостойки; теплостойкость до 300°С; в бензине и керосине набухают; адгезия к металлу невысокая.

Герметики выпускаются в виде паст и лаков. Их наносят на уплотняемые поверхности поливом, кистью или шпателем. Устойчивая герметизирующая пленка образуется в среднем через пять-шесть суток.

Для соединений, работающих при особо высоких температурах, применяют силоксановые эмали (кремнийорганические пластикаты с порошкообразным металлическим наполнителем — Al, Zn), выдерживающие температуру до 800°С.

При затяжке избыток герметизирующего состава выдавливается; на стыке остается тонкая пленка (толщиной в несколько сотых долей миллиметра), практически не влияющая на точность взаимного расположения соединяемых деталей.

Соединения, собираемые на герметизирующих составах, с трудом поддаются разборке, особенно после работы вгорячую. В таких соединениях необходимо предусматривать съемные устройства.

Особо точные разъемные стыки типа «металл по металлу» уплотняют путем тонкой плоскостной обработки — притиркой или шабрением.

Притирке подвергают поверхности разъема, предварительно начисто обработанные строганием широкими резцами, тонким фрезерованием или шлифованием. Притирку производят на притирах-плитах из чугуна или специального стекла (пирекс) с точно обработанными плоскостями. Изделие прижимают к притиру, которому сообщают кругообразное движение небольшой амплитуды.

Притирку производят на различных притирочных материалах. Чаще всего применяют стеклянную пудру, порошки карборунда (карбид кремния), корунда (кристаллическая окись алюминия), карбида бора, алмазную пыль (для твердых металлов). В качестве смазки применяют машинное масло, керосин, жирные кислоты.

Притирку ведут сначала на шлифпорошках с размером зерна не более 100 мкм, затем переходят на микропорошки. Окончательную доводку производят на пасте ГОИ, состоящей в основном из окиси хрома с добавлением связующих и смазывающих веществ (стеарина, керосина, олеиновой кислоты и т. д.). Иногда производят притирку соединяемых плоскостей непосредственно друг по другу.

Притирка — трудоемкий и дорогой процесс, поэтому ее применяют для особо ответственных стыков. В последнее время процесс притирки механизируют. В некоторых случаях притирку можно заменить производительными методами чистового строгания и чистового фрезерования.

Шабрение производят обычно в такой последовательности. Сначала шабрят по плитам одну плоскость разъема до получения двух—пяти пятен контакта на 1 см 2 . Пришабренную по плите плоскость покрывают тонким слоем краски (лазурь), устанавливают на нее стыкуемую деталь, легкими кругообразными движениями переводят на нее краску и удаляют шаберами следы краски. Эту операцию производят многократно до получения необходимой точности прилегания. Шабрение является весьма трудоемким процессом и в серийном производстве применяется редко.

Притертые или пришабренные поверхности при сборке покрывают тонким слоем герметизирующей мастики. Мастики чаще всего изготовляют из разведенной на вареной олифе тонкотертой краски (свинцовые белила, свинцовый сурик, охра и т. д.), железной пудры или серебристого графита с маслом. Применяют также суспензию коллоидального графита в масле. Иногда соединяемые поверхности натирают всухую серебристым графитом.

Для надежного уплотнения стыков типа «металл по металлу» требуется повышенная жесткость фланцев и частое расположение стягивающих болтов.

Другой способ уплотнения жестких стыков заключается в установке на стыкуемых поверхностях утопленных упругих прокладок прямоугольного или круглого сечения. Прокладки устанавливают в канавках, выполненных по всей периферии стыка. В свободном состоянии прокладка выступает над поверхностью стыка на строго определенную величину а (рис. 726, I), зависящую от материала прокладки и желаемой силы уплотнения. При затяжке стыкуемые поверхности доводят до соприкосновения, причем материал прокладки упруго или пластически деформируется, осуществляя уплотнение поверхностей (рис. 726, II).

Для увеличения герметичности на уплотняемых поверхностях делают мелкие канавки (рис. 727), в которые затекает деформируемый материал прокладки.

С той же целью прокладку делают гребенчатой (рис. 728). При затяжке гребешки сминаются, образуя ряд канавок, действующих подобно лабиринтному уплотнению.

Сечение канавки должно быть больше сечения прокладки, для того чтобы не препятствовать деформации прокладки.

Материал прокладки выбирают в зависимости от условий работы стыка. Для стыков, работающих в нормальных условиях, применяют резину, пластики; для стыков, работающих при повышенных температурах, — пластичные металлы: свинец, алюминий, отожженную красную медь и т. д. Хорошее уплотнение обеспечивают прокладки из красной меди с гальваническим кадмиевым покрытием.

На рис. 729 изображено уплотнение упругой прокладкой, установленной в замкнутом пространстве, образованном канавкой на одной из поверхностей и гребешком на другой. Этот способ применяют преимущественно для круглых фланцев, у которых канавки и шипы могут быть изготовлены точением с необходимой степенью точности.

Круглые фланцы уплотняют также упругими металлическими кольцами (рис. 730), чаще всего Z-образного сечения (так называемые гофровые кольца ).

Формы гофровых колец показаны (в порядке возрастающей упругости) на рис. 731.

Круглые фланцы с центрирующими буртиками уплотняют шнурами из упругих материалов (резины, синтетики), которые закладывают в канавки, проделанные в буртике (рис. 732). При таком расположении на стыке обеспечивается чистый контакт «металл по металлу». Этот способ применяют только для «холодных» стыков.

На рис. 733 показан способ установки прокладки в открытой канавке на периферии стыка.

Преимущество этого способа заключается в том, что прокладка предохраняет стык от внешних воздействий и предупреждает коррозию металлических поверхностей стыка. Примеры установки периферийных прокладок приведены на рис. 734, I, II.

Встречаются случаи, когда в стыках «металл по металлу» требуется уплотнить круглые отверстия и каналы, служащие, например, для подвода смазочного масла, перепуска охлаждающей жидкости и т. д.

На рис. 735 изображено уплотнение масляного канала подшипника. Применение мягкой прокладки (рис. 735, I) здесь недопустимо, так как при затяжке изменяется положение вала относительно смежных деталей. Например, если вал приводится в движение зубчатыми колесами, затяжка может нарушить правильное зацепление колес. В таких случаях применяют уплотняющие вставки (рис. 735, II).

На рис. 736, I—III показаны вставки из упругого материала (резины, пластиков и т. п.). Уплотнение достигается за счет торцового (рис. 736, I, II) или радиального (рис. 736, III) обжатия вставок. Иногда применяют металлические вставки в виде втулок в сочетании с упругими уплотняющими элементами (рис. 736, IV—VI). Металлические вставки могут быть использованы также в качестве контрольных штифтов.

Разъёмное сантехническое соединение с уплотнением типа «конус»

Конусное уплотнение металл-металл более долговечно, чем торцевое соединение прокладкой, является разборным (разъёмным), хотя и не любит частой разборки. Монтаж и замена старого конусного уплотнения новым таким же уплотнением в составе сантехнического блока производится достаточно просто и быстро.

Распространённость

Разъёмное соединение конус – штуцер со сферическим ниппелем и накидной гайкой широко используется в сантехнических рукавах высокого давления. Рукава бывают исполнены как навивочные и оплёточные, отличаясь допустимым давлением (зависит и от резины внутри оплётки), предельным радиусом изгиба.

Также в сантехнике популярно соединение конус – конус или конус – сфера, связанное с так называемой «американкой», вытесняющее сгоны (сгоны обычны в чёрном металле, они дешевле, но не столь удобны в работе, громоздки и не всегда долговечны). Соединения американка бывают плоскими (под резиновое кольцо или плоскую прокладку) – это те, что дешевле, но не надёжнее, не долговечнее, нуждаются в периодической подтяжке. Или, чаще, они исполнены с конусным соединением. Среди конусных соединений наиболее популярны медные притёртые соединения конус в конус, либо соединения сфера в конус. Американки изготавливают из латуни, меди, бронзы, нержавейки, стали и чугуна, часто никелируют, в некоторых конструкциях сборная пара фитингов или один из них выполняется из пластика.

Использование

Рукава высокого давления обычны как гибкие трубки к бачку унитаза. Их применяют в случае переплетения сложной сети жёстких труб, когда очередную такую трубу проложить проблематично. А также при наличии вибраций и гидроударов, разрушающих жёсткое соединение.

Американки используют для соединения труб, без их вращения. Это особенно удобно, быстро и эстетично, например, в случаях: при невозможности или неоправданной сложности прокрутки или сварки паяных конструкций с полипропиленом, композитом, при установке крана почти вплотную к стене, при монтаже часто обслуживаемого оборудования, запуске системы отопления в готовой квартире.

Стойкость к температуре и давлению

Конусные соединения особенно быстро вытесняют прочие соединения на гибких рукавах и на трубах с горячей водой или паром, где резиновые прокладки быстро выходят со строя. А также на трубах высокого давления, где плоские прокладки и резиновые кольца часто подтекают.

Комплектность

Штуцера с ниппелем обычно сразу комплектуют с отрезами рукавов высокого давления нужной длины. Конусные соединения американка продают отдельно либо в комплекте с запорной арматурой (скажем, обычный квартирный краник на радиаторе отопления), с терморегуляторами. Есть комплекты конусных соединений под трубу из нержавейки и прочее.

Как монтируют рукава высокого давления (РВД)?

Главное при монтаже – следить, чтобы РВД крепились без натяга, излома, превышения предельного радиуса изгиба, без их трения о соседние рукава и другие конструкции. На практике этого достигают, делая небольшой запас по длине, используя, с учётом конструкции, прямую или изогнутую заделку. Две загнутые заделки на одном рукаве ставить не рекомендуют, избегая перекручивания рукава. Заделки на РВД бывают с наружной резьбой или с накидной гайкой с конусным уплотнением, обычно 90° или 45°.

Стандарты креплений РВД

На российском рынке широко представлены самые разные образцы, без стандарта обреза рукава по длине и с разными стандартами по его резьбовым креплениям: английская дюймовая резьба BS, американский стандарт SAE под универсальное соединение JIC, немецкая метрическая резьба DIN, французский стандарт NF под мелкую резьбу, японский стандарт JIS. Присоединительные наконечники также различны:

— гайка (уплотнение ниппелем),

— штуцер с наружной резьбой (уплотнение – медные или резиновые кольца),

— банджо (уплотнение медными кольцами),

— фланец (уплотнение – резиновое кольцо в канавке).

При всех вариациях вероятен конусный тип уплотнения; прямое уплотнение (0°) легче периодически разбирать-собирать, меняя прокладки, но оно менее надёжно и долговечно, чем конусное уплотнение.

Как монтируют американку?

По сути, американка это быстроразъёмный узел, состоящий из двух резьбовых фитингов (со штуцерами внешней или внутренней резьбы), прокладки (если есть) и накидной гайки. Конусное соединение в этом узле особенно удобно для сохранения длительной и надёжной герметичности стыка, и достаточно универсально. Очень удобно с помощью конусных соединений американки стыковать между собой различные материалы в парах чугун – сталь, сталь – полипропилен, пластик-пластик, металлопластик – сталь, сталь – латунь. Например, присоединение пластиковой трубы к магистральному стальному трубопроводу делают так:

1. Нарезают резьбу на металлической трубе отвода магистрали и на пластиковой трубе ответвления

2. Подбирают американку, состоящую из двух фитингов, один из которых металлический, другой пластиковый.

3. Пластиковый фитинг приваривают к пластиковой трубе ответвления.

4. Одев на металлический фитинг с буртиком накидную гайку, накручивают его, подмотав фум-ленту, паклю или другой уплотнитель, на металлическую трубу ответвления.

5. Накручивая гайку на пластиковый фитинг, прижимают металлический фитинг к пластиковому фитингу, вручную (или ключом, но не затягивая), испытывают на герметичность, пуская воду.

6. Используя рожковый или разводной ключ, туго затягивают – всё.

Американка изготавливается под самую разнообразную специализацию, например латунная американка пай-пай под напайку фитингов на медные трубки. Она настолько удобна в монтаже, что её часто загодя монтируют для удобства предстоящего демонтажа, ремонта и обслуживания, в качестве составной части такого оборудования, как радиаторы отопления, фильтры, запорная арматура, приборы, счётчики.

Что надо знать, подбирая узлы, имеющие конусные соединения?

Их существует огромное множество, и маркировка помогает разобраться, что собой представляет конкретный набор и чему он соответствует.

Общая маркировка

Обозначение Dn – это наружный диаметр трубы, под которую используется конусное соединение. При конусном соединении с рукавом однооплёточный или двухоплёточный рукав обозначают группами А, Б, В, при соединении с трубой категория трубы имеет цифровое 1, 2, 3 обозначение.

Внутренний конус конусных соединений известен также как посадочный конус, конус уплотнения, конус ниппеля, штуцера, обозначается в градусах. Угол конуса обозначают EO (например, EO 24°).

Конусные фитинги под трубы и нерегулируемые соединения:

1. Комплекты конусных соединений труба – труба обозначают: G, GR, SV – прямоточные соединения, W, WSV – угловые соединения, T, TR — тройники, K — крестовины.

2. Фитинговые соединители труба – стяжная гайка обозначают: EW, EV EVW – угловые соединения, ET, EL, EVT, EVL – тройники, DA – переходник, RED, KOR – редукторы.

3. Стяжные соединения обозначают GZ – со стяжным кольцом, GZR – со стяжным редуктором.

4. Комплекты ввертных соединений обозначают: GEO, GE-M-ED, GE-R-ED, GE-R, GE-R- (KEG), GE-M, GE-M- (KEG), GE-UNF/UN, GE-NPT, EGEO, EGE-M-ED, EGE-R-ED, EVGE-M-ED, EVGE-R-ED, EGE-NPT.

5. Нерегулируемые соединения обозначают: WE-NPT, WE-M, WE-R, WE-R (KEG) – ввертные угловые фитинги, TE-M, TE-R, TE-M (KEG), TE-R (KEG), LE-M, LE-R, LE-M (KEG), LE-R (KEG) – тройники-ответвители.

Конусные фитинги под рукава и регулируемые поворотные соединения:

1. Фитинги DK, соединение сфера в конус (яблоко в конус) соответствуют ГОСТ 42705-2004 («русский стандарт»), их изготавливают с наружной резьбой штуцера под разные углы уплотнения: 24°, 37°, 60°.

2. Фитинги DIN DKOL / DIN DKOS, реже DIN CEL и тяжёлая серия CES (все – «немецкий стандарт») имеют внутренний конус 24° (в настоящее время DIN DKOL / DIN DKOS вытесняют прочих). Ответная часть бывает с резиновым кольцевым уплотнением (типа DKO), трубкой с врезающимся кольцом, или универсальной под конуса 24-60°.

3. Фитинги BSP («британский стандарт») с трубной цилиндрической резьбой накидной гайки в конус штуцера (BSPP) или наоборот штуцера в конус гайки (BSP), в обоих случаях угол конуса 60°.

4. Фитинги JIC SAE J514 37 («американский стандарт»), где 37 это угол конуса 37°. Штуцер с цилиндрической резьбой имеет наружный конус, а ниппель внутренний конус, углы одинаковые, поверхность притёрта.

5. Фитинги DIN 7642 banjo (фитинги банжо, кольцевые ниппели или полые ниппели) используют специализированно под различные давления. Угол конуса варьирует 24°, 45° и 90° или отсутствует. Банжо с конусными соединениями имеют маркировку WH-M-KDS, WH-M, WH-R-KDS, WH-R, TH-M-KDS, TH-M, TH-R-KDS, TH-R – для высокого давления, SWVE-M- (KDS), SWVE-R- (KDS) – для среднего давления, DSVW-M, DSVW-R – для низкого давления.

6. Регулируемые поворотные соединения:

EW-M-ED, EW-R-ED, EV-M-ED, EV-R-ED, EVW-M, EVW-R – регулируемые угловые фитинги.

ET-M-ED, ET-R-ED, EL-M-ED, EL-R-ED, EVT-M, EVT-R, EVL-M, EVL-R – регулируемые тройники.

7. Регулируемые поворотные соединения с контргайкой обозначают WEE-R

Переходники с конусным уплотнением:

GAI-M, GAI-R, GAI-NPT – переходники «труба – отверстие с внутренней резьбой»;

RI-ED, RI – резьбовые соединения.

Конусные штуцера могут использоваться под импортные рукава DIN или EN или отечественные DN. Относительно «русского стандарта»: он был при СССР, сейчас на все аналоги есть российские ГОСТы.

Примечания

На металлопластиковые трубы накручивают специальные пресс-фитинги, для чего применяют внутренний «круглый ключ» — цилиндр с выборками под зацепы. Иногда его заменяет подходящий по размеру шестигранник. Также и для вкручивания прочих ввертных конусных сантехнических соединений нужен круглый ключ, вставляемый внутрь. Медные муфты американка с конусом обычно запаивают после сборки.

Дополнительные удобства

Предусматривая дальнейшее обслуживание и ремонт, комплект оборудования удобно сразу разделить на съёмные части, используя разъёмное сантехническое соединение с уплотнением типа конус.

Один комментарий на « Разъёмное сантехническое соединение с уплотнением типа «конус» »

Уплотнение резьбовых соединений

На рис. 739 изображены способы уплотнения резьбовых соединений большого диаметра кольцевыми прокладками и шнурами. Ввиду того, что при завертывании этих соединений прокладки подвергаются действию сил сдвига, материал прокладок должен обладать повышенной твердостью.

На рис. 739, I—VI показаны способы углового уплотнения шнуром, укладываемым в кольцевую выточку в теле гайки; на рис. 739, VII—XI — способы уплотнения торцовой затяжкой шнура в замкнутом кольцевом пространстве между гайкой и корпусом; на рис. 739, XII—XV — способы радиального уплотнения с помощью шнура, укладываемого в кольцевую выточку в теле гайки или в корпусе.

Уплотнение ввертных деталей. Самый простой способ уплотнения ввертных деталей (штуцеров, пробок) — смазывание витков резьбы герметизирующими составами. Однако при этом способе затрудняется отвинчивание деталей вследствие «прилипания» герметизирующей мази к резьбе после некоторого периода эксплуатации.

Не рекомендуется применяемая иногда на практике (особенно в ремонтных условиях) «подмотка» последних (ближайших к торцу ввертной детали) витков резьбы ниткой, промазанной суриком, разведенным на масле, и т. п.

На рис. 740 приведены способы уплотнения ввертных деталей упругими прокладками. В конструкции на рис. 740, I прокладка подвержена действию полной силы затяжки. Чтобы исключить раздавливание прокладки, ее необходимо выполнять из твердого или полутвердого материала, армировать или ограничивать силу затяжки.

В конструкции на рис. 740, II прокладка заключена в замкнутое кольцевое пространство, образованное выточкой в корпусе. Материал прокладки может течь только в сторону резьбы, что улучшает условия уплотнения.

В конструкции на рис. 740, III—V уплотнение достигается в результате деформации прокладки при затяжке детали на жесткий торец до отказа и определяется разностью высот прокладки и канавки под прокладку.

На рис. 740, VI, VII приведены способы уплотнения по внутреннему торцу детали. Как и в предыдущих случаях, затяжку производят до упора торца детали в корпус. В конструкции на рис. 740, VII прокладка установлена в замкнутом кольцевом пространстве и не может быть выдавлена при затяжке, как в конструкции на рис. 740, VI. Затяжка детали возможна или на прокладку, или на жесткий торец; в последнем случае объем кольцевого пространства должен быть больше объема прокладки. Сила уплотнения определяется разностью высоты прокладки и высоты кольцевого пространства (при полной затяжке детали).

В конструкции на рис. 740, VIII прокладка расположена в радиальной канавке на хвостовике детали и при затяжке свободно перемещается относительно корпуса. Сила уплотнения определяется величиной выступания прокладки из канавки в свободном состоянии.

На рис. 741 показаны способы уплотнения ввертных деталей без прокладок или с металлическими уплотняющими элементами. Завертывание на конической резьбе (рис. 741, I) обеспечивает полную герметичность, особенно если корпус выполнен из пластичного металла. Остальные приведенные на рис. 741 конструкции уплотнений основаны на пластической деформации материала корпуса или материала ввертываемой детали. Их можно применять для редко разбираемых или неразъемных соединений.

На рис. 741, II, III изображены способы уплотнения острыми кольцевыми гребешками. Гребешок выполняют на детали из более твердого материала (в конструкции на рис. 741, II гребешок выполнен на корпусе, на рис. 741, III — на ввертной детали) и при завертывании врезается в мягкий материал, обеспечивая уплотнение. На рис. 741, IV, V приведены аналогичные уплотнения с применением отдельных кольцевых шипов, выполняемых из закаленной стали. Материал ввертной детали и корпуса в данном случае должен быть мягче материала шипового кольца.

На рис. 741, VI—VIII показаны способы уплотнения, основанные на пластической деформации резьбы корпуса. В конструкции на рис. 741, VI резьба на ввертной детали выполнена со сбегом; при завертывании детали неполные витки резьбы сминают витки резьбы в корпусе, обеспечивая герметичность соединения. В конструкции на рис. 741, VII резьба на ввертной детали переходит в конус; при завертывании конус сминает входные витки отверстия, обеспечивая уплотнение и в то же время наглухо стопоря соединение. В конструкции на рис. 741, VIII те же функции выполняет цилиндрический поясок на резьбе ввертной детали. Соединения, приведенные на рис. 741, VII, VIII, — неразъемные.

Глухие резьбовые соединении. На рис. 742 показаны способы герметизации глухих резьбовых соединений большого диаметра, работающих при высоких температурах и высоких внутренних давлениях. Соединения такого типа выполняют по посадкам с натягом и свинчивают, предварительно подогрев охватывающую деталь или охладив охватываемую деталь.

Резьбу выполняют с высокой степенью точности фрезерованием или шлифованием. Перед свертыванием резьбу смазывают герметизирующими мазями. При необходимости улучшить теплопередачу в состав мазей вводят металлические наполнители (алюминиевую, бронзовую или цинковую пудру).

Кроме того, герметичность обеспечивают рядом дополнительных мер: упором соединительных деталей в торец непосредственно (рис. 742, I) или через прокладки (рис. 742, II, III) из пластичных металлов (свинца, красной меди, алюминия), кольцевыми шинами (рис. 742, IV—VI), посадкой на точно обработанных цилиндрических поясках (рис. 742, VII, VIII), затяжкой на конус (рис. 742, IX— XI). В конструкции на рис. 742, XII резьба охватываемой детали на участке (а) срезана на конус; соответствующий участок на охватывающей детали — гладкий.

При ввертывании охватываемая деталь нарезает на этом участке резьбу.

Надежность описанных уплотнений возрастает, если уплотняющие элементы расположить не внутри соединения, как показано на рис. 742, I—XII, где они подвержены действию высокого давления, а снаружи, куда давление доходит только при прорыве уплотняемой жидкости или газов через витки резьбы, и то значительно ослабленным в результате дросселирования в витках резьбы. На рис. 742, XIII—XVIII изображены такие конструкции с уплотнением прокладками (рис. 742, XIII, XIV), конусами (рис. 742, XV), кольцевыми шипами (рис. 742, XVI), пружинными кольцами (рис. 742, XVII), резьбовой со сбегом (рис. 742, XVIII).

В конструкциях на рис. 742, XIX—XXII уплотнение достигается обжатием крайних витков охватывающей детали коническими кольцами и гайками. В конструкциях на рис. 742, XXIII, XXIV обжатие осуществляется напрессовкой бандажей на охватывающую деталь. Иногда обжатие осуществляют затяжкой охватывающей детали хомутом.

Металлические уплотнения

История создания металлических уплотнений тесно связана с историей получения сверхвысокого вакуума. Первые клапаны с металлическими уплотнениями, совместимые со сверхвысоким вакуумом, были сконструированы Альпертом в Westinghouse Research Laboratories. Штенгели были маленькими, приблизительно 12 мм, а диаметр отверстия клапана составлял 6,3 мм. Биллз и Эллен разработали маленький клапан с металлическим уплотнением, у которого была незначительная проводимость в закрытом состоянии. Эти клапана были доступны и продавались на рынке в течение многих лет.

В конце 1950-х гг. спрос на большие, полностью металлические вакуумные системы для исследований в области космического пространства и физики плазмы привел к разработке соответствующих элементов. В Соединенных Штатах НАСА оказывала поддержку крупномасштабным исследованиям уплотнений и уплотняющих поверхностей.

Рис. 4. Деталь срезного уплотнения, впервые описанного Ланджем и Альпертом. Медная прокладка частично срезается между внешним и внутренним фланцами

Рис. 5. Деталь штуцера фланца CF, где показана медная прокладка, захваченная между острыми кромками

Рис. 6. Деталь фитинга малого торцевого уплотнения, где показана медная прокладка, в которую вдавлены радиусные острые кромки

Стеллараторы для исследования ядерного синтеза в Лаборатории плазмы Принстона работали в условиях сверхвысокого вакуума, где использовались уплотнения из золотой проволоки, а Суше обсуждал уплотнения из золотой проволоки, используемые в ЦЕРН (Европейская Организация по ядерным исследованиям). Уплотнения из золотой проволоки надежны, однако стоимость золота является значительной, и когда речь идет о больших размерах, с полностью прошедшей отжиг золотой проволокой диаметром приблизительно 1 мм обращаться нелегко.

Фланцы со срезным уплотнением, в которых использовались плоские медные прокладки, впервые были описаны Ланджем и Альперотом и изготовлялись для коммерческого применения приблизительно до 1962 г. Принцип срезного уплотнения, показанный на рис. 4, оказался надежным, но фланцы были неудобными, потому что они были парными (внутренними и внешними). Когда конструкция фланца с острой кромкой, разработанная Уиллером и Карлсоном, была выпущена компанией Varian Associated в виде фланца ConFlat® она быстро заменила все предыдущие фланцы с металлическим уплотнением. Деталь уплотнения показана на рис. 5. Компания Varian Associated владела патентом на данную конфигурацию острой кромки, используемую в ConFlat®.

Для обхода данного патента другие производители изготовили фланцы с такой же схемой болтов, наружным диаметром и диаметром острой кромки, но с радиусными острыми кромками. Их уплотнения не обеспечивали такую же надежную герметизацию, как ConFlat®, и вскоре исчезли с рынка. Конструкция радиусной острой кромки, эскиз которой приведен на рис. 6, продолжает использоваться на фитингах с малыми торцевыми уплотнениями, которые можно закупить из разных источников.

Хотя срок патента истек, термин ConFlat® остается торговой маркой. Во избежание использования данного названия фланцы типа ConFlat® часто называются «Фланцами CF».

Энергия упругого сжатия

Если штуцер, состоящий из фланцевой пары и уплотнения, должен оставаться герметичным, подвергаясь дифференциальным движениям, вызываемым изменяющимися температурами с неизбежными температурными градиентами, необходимо, чтобы в каком-то элементе штуцера сохранялась энергия упругого сжатия. В случае уплотнений, в которых используются эластомеры, сам по себе эластомер служит этой функции. Во фланцах CF деформация фланцевой пары помогает обеспечить уплотнение. Проблема целостности уплотнения усложняется по мере того, как фланцы CF становятся больше. Фланцы CF шестнадцать дюймов не могут оставаться герметичными после термической обработки.

Небольшие изменения иногда вносятся в детали фланцев CF. В Европе вертикальная поверхность острой кромки часто выполняется с небольшим положительным углом.

Рис. 7. Уплотнение Helico-flex®, разработанное CEFILAC: 1,2 - фланцы; 3 - винтовая пружина; 4 - гильза; 5 - внешний металлический слой уплотнения; 6,7- уплотнения (рисунок заимствован из чертежа патента)

Имеется возможность изготовить металлическое уплотнение в сборе, которое будет упругим само по себе. Уплотнение Helico-flex®, разработанное CEFILAC — это пример такой конструкции (рис. 7). Уплотнение представляет собой металлическое уплотнительное кольцо, состоящее из винтовой пружины, ставшей бесконечной благодаря сварке, слоя твердого металла для распределения силы от дискретных витков ружины и внешнего слоя более мягкого металла уплотнения, в частности такого, как алюминий, медь или серебро. Если поперечное сечение уплотнения Helico-flex® является круглым, контактная площадь между уплотнением и фланцем больше, чем у CF, и соответственно требуется большее уплотняющее усилие для того же металла уплотнения. Для того, чтобы уменьшить потребность в уплотняющем усилии, существуют «дельта-уплотнение» Helico-flex® с модифицированными поверхностями, обеспечивающими уменьшенную контактную площадь. Одним из преимуществ уплотнения Helico-flex® является то, что оно может изготовляться в виде таких форм, которые используются с некруглыми фланцами. Также возможны очень большие размеры. Внешний слой металла уплотнения можно подобрать таким образом, чтобы он соответствовал конкретному случаю применения. Большое число уплотнений Helico-flex® с серебряным внешним слоем использовалось на портах размером 0,22 х 1,6 м в TFTR (токомаке Принстонского университета).

Уэльч и его коллеги провели оценку нескольких типов металлических уплотнений с точки зрения возможного использования в ускорителе AGS в Национальных лабораториях Брукхэвен и выбрали «дельта-уплотнение» Helico-flex®. К сожалению, уплотнение Helico- flex® не является идеальным эластичным элементом. Кривая зависимости смещения от усилия сжатия уплотнения (кривая гистерезиса) имеет очень открытую петлю.

Другие металлические уплотнения

Производители предлагают другие металлические уплотнения. В продаже имеются алюминиевые уплотнения с ромбовидным поперечным сечением для установки между фланцами с плоскими торцами, как показано на рис. 8. Унтерлершнер пишет о результатах исследования bCERN, где использовалось большое количество уплотнений этого типа. Уплотнения показали себя надежными.

Когда острые кромки фланца CF повреждаются в результате небрежного обращения, они могут не обеспечивать уплотнение с помощью стандартных прокладок. Фенд описал уплотнение для использования с фланцами CF, как показано на рис. 9. Уплотнения предлагаются в исполнении из алюминия, меди и никеля, и, как утверждается, эти прокладки требуют только приблизительно 50% усилия уплотнения стандартной прокладки CF из того же самого материала.

Фирма VAT VACUUMVENTILE AG предлагает серию уплотнений многоразового использования, в которых в качестве металла уплотнения используется индий. Они предназначаются для использования с системой фланца ISO-KF. Температура термической обработки ограничивается приблизительно 75 °С, но это может быть очень эффективным способом устранения эластомеров из существующей системы с помощью фланцев KF.

Для того чтобы получить металлическое уплотнение между твердым и мягким металлами, важно, чтобы мягкий металл был пластически деформирован на стыке двух металлов. Рот исследовал механизм металлического уплотнения твердый - мягкий металлы. Арманд, Лапужулад и Пэнь сравнили теорию и экспериментальные данные по проводимости течей контактных поверхностей с микронеровностями.

Кроме того, если включить срез в пластическую деформацию, то он способствует эффективной герметизации. Существует несколько способов получения среза уплотнения. Если разложить прокладку во время сжатия между плоскими поверхностями, то это вызывает определенный срез металла уплотнения относительно поверхности фланца. Проскальзывание, подобное смещению фланца относительно уплотнения, вызывает срез. Возможно, самое важное заключается в том, что когда острая кромка фланца CF входит в медную прокладку, имеет место значительный срез меди на почти вертикальной поверхности. Небольшие дефекты, в частности такие, как царапины на медной прокладке, исчезают в крутой части оттиска. Это можно наблюдать, если специально поцарапать прокладку скрайбером, полностью зажать ее между парой фланцев CF, удалить прокладку и осмотреть ее под микроскопом. Царапина будет видна на части оттиска с мелким углом, но будет исчезать на вертикали. Считается, что исчезновение дефектов поверхности в оттиске - это требование для герметизации. Где именно происходит герметизация с фланцем CF, остается вопросом, интересным для исследователей. Фланцы CF также надежно герметизируются, когда торцы фланца и острые кромки подвергаются дробеструйной обработке стеклянной дробью.

Рис. 8. Деталь уплотнения, где показано алюминиевое уплотнение ромбовидного поперечного сечения между фланцами с плоскими торцами

Рис. 9. Деталь штуцера между стандартными фланцами CF, но с использованием квадратной прокладки

Ситуация изменяется, когда используется радиусная острая кромка. Сегодня такие острые кромки можно найти в фитингах с торцевым уплотнением производства нескольких компаний, которые предназначаются для использования с трубами диаметром от % до 1 дюйма. Уплотнение с помощью поцарапанной прокладки может не привести к тому, что царапина полностью исчезнет где-нибудь в выемке острой кромки. Одной из иллюстраций более слабых уплотнительных свойств радиусной острой кромки является то, что эти фитинги не будут герметизироваться, когда незапачканные пятнами поверхности будут подвергаться дробеструйной обработке стеклянной дробью. Хороший способ получить течь приблизительно 10 -6 - 10 -5 атм. см 3 /с состоит в том, чтобы провести дробеструйную очистку стеклянной дробью пары этих фитингов и собрать стык.

Рис. 10. Схема уплотнения твердый - твердый металл, используемой компанией VAT VACUUM- VENTILE AG в клапанах с металлическим уплотнением. Коническое седло, наконечник и коническая шайба изготовлены из твердых нержавеющих сталей. Обратите внимание, что шайба должна быть герметичной как на своем внутреннем, так и на внешнем диаметре

Уплотнения между парами твердого металла теоретически были рассмотрены Ин- баром. Интересное уплотнение из твердого металла для использования между фланцами было описано Верхейденом и Клайном. Сомнительно, что две чистых поверхности твердого металла можно привести в такое тесное соприкосновение только посредством упругой деформации и что результатом будет герметичное уплотнение. На рис. 10 представлены угловой и запорный клапаны с металлическим уплотнением, где, как утверждается, уплотнение находится между парами твердый - твердый металл без пластической деформации. Однако один элемент этого уплотнения покрыт очень тонкой пленкой серебра, для того чтобы предотвратить холодную сварку. Возможно, эта серебряная пленка служит для заполнения микроскопических пустот, остающихся, когда металлические поверхности приводят ся в соприкосновение под высокой нагрузкой. Каким бы ни был механизм, герметизация этих клапанов является надежной на протяжении продолжительного жизненного цикла.

Несколько молекулярных слоев адсорбированного масла или воды между стыками металлического уплотнения могут привести к тому, что несовершенное уплотнение будет казаться герметичным. Это известно под названием «жидкое уплотнение», и последствия этого являются особенно досадными, когда это явление встречается в прецизионных клапанах утечки, где оно вызывает резкий скачок проводимости при открытии клапана. Поскольку это распространенный эффект, и пара атмосферной воды бывает достаточно для того, чтобы его вызвать, металлическое уплотнение должно считаться герметичным, только когда оно было подвергнуто термической обработке и испытано в свободной от влажности среде.

Металлы уплотнения

Для вакуумных уплотнений используются многие металлы. В порядке возрастания требований к уплотнительной нагрузке наиболее часто применяются индий, свинец, золото, алюминий, серебро, медь и никель. Индий обладает очень низким давлением паров; он даже успешно уплотняет керамику и стекло. Но максимальная рабочая температура ограничивается приблизительно 70 °С, и индий подвержен холодному потоку. Если необходимо, чтобы уплотнение было долговечным, индий должен удерживаться в указанных параметрах. Свинец всегда использовался в качестве проволоки или гальванических покрытий. Алюминий используется для нескольких типов уплотнений, но идеально эффективным не является. Возможно, пленка окисла предотвращает последовательный контакт металла к металлу. О том, что алюминиевые уплотнения не показали такую же надежность, как медь, упоминал ван Хеерден.

Серебро является отличным металлом уплотнения, но уплотнения, в которых он используется, имеют высокую стоимость, а золото стоит еще больше. Медные прокладки широко используются с фланцами CF. Когда медные прокладки подвергаются термической обработке при 400 °С, окисление меди ограничивает число термических обработок 20-30. Викберг провел испытания прокладок с серебряным покрытием в CERN и пришел к выводу, что они выдерживали по крайней мере десять циклов термической обработки при 300 °С длительностью 8 ч без помутнения или отслоения серебра. Медь является неприемлемой в некоторых химических средах, которые присутствуют в производстве полупроводниковых устройств. В этих случаях иногда на замену ставят никелевые прокладки. Даже когда никель подвергается полному отжигу, требующаяся сила уплотнения настолько велика, что трудно избежать поломки болтов фланца CF. Полезную роль в этом смысле играет сухое пленочное покрытие из дисульфида молибдена, используемое на болтах, применяемых с фланцами CF в целях получения максимального зажатия при минимальном крутящем моменте.

Анализ металлических поверностей

Металлические уплотнения требуются в следующих случаях: при высоких или низких температурах, значительных газовыделении и проницаемости, что недопустимо для полимерных уплотнений, или в присутствии достаточного ядерного излучения для повреждения полимеров. Фланцы типа CF, используемые с медными прокладками, удовлетворительны для применения с круглыми фланцами диаметром до 12 дюймов. Для больших размеров и некруглых форм, пожалуй, единственным выбором являются уплотнения Helocoflex®. Однако они дорогие и могут иметь долгие сроки поставки, если изготовляются под заказ; кроме того, следуетоценивать их по мере использования для того, чтобы приобрести опыт до принятия окончательного решения об использовании в рамках крупного проекта.

Разработка металлических уплотнений, вероятно, будет продолжаться под влиянием тенденции использования еще более низких значений давления для производства полупроводниковых устройств, а также в результате строительства больших ускорителей-накопителей, где большое значение имеют как крайне низкие значения давления, так и высокая надежность.

Группа РОСВАКУУМ

Адрес: 107023 Россия, г. Москва, Электрозаводская улица, 21

Читайте также: