Корпуса из листового металла

Обновлено: 02.07.2024

На этой странице — примеры произведенных нами корпусов из листового металла для различного оборудования. Найдите здесь варианты, похожие на корпус, который вы хотите заказать — и убедитесь в том, что мы отлично справимся с этой задачей.

Выберите вид изделий:

- Лазерная резка

- Зенковка

- Пуклевка

- Гибка

- Радиусная гибка

- Установка крепежа:

- Запрессовочный крепеж

- Приварной крепеж

- Вытяжной крепеж

- Крепеж — гайки

- Крепеж — шпильки

- Крепеж — втулки

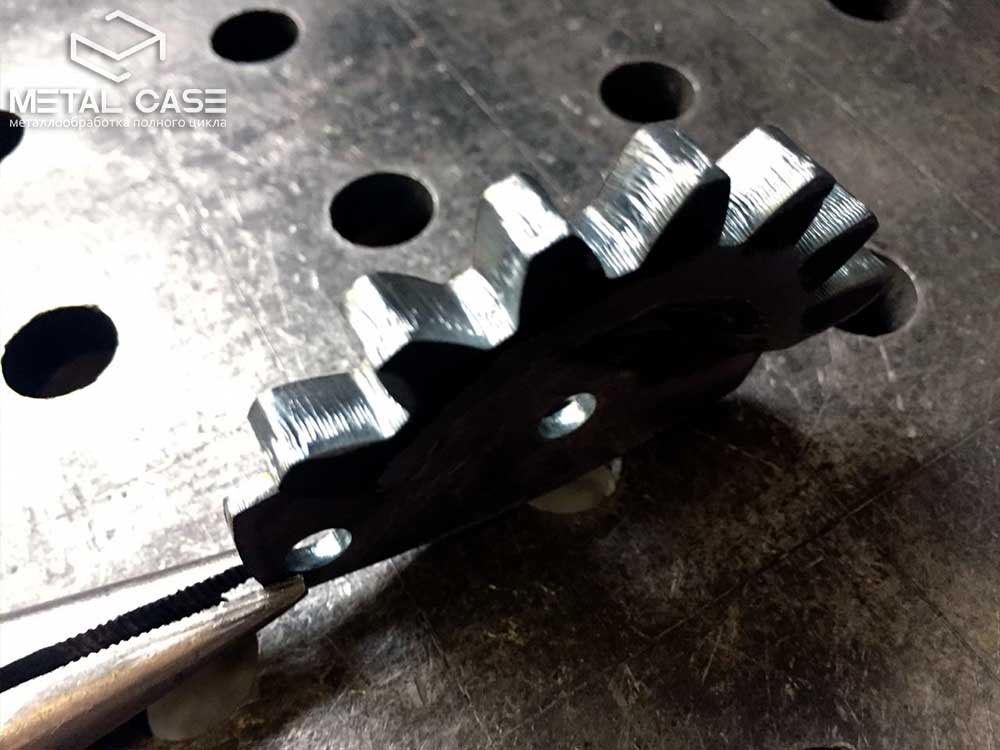

- Контактная сварка

- Полуавтоматическая сварка

- Сварка в аргоне

- Корпуса:

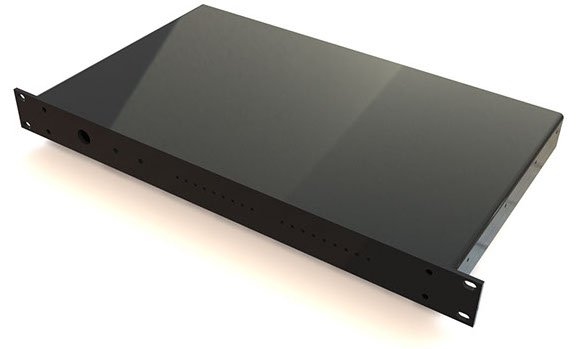

- Корпуса в 19-дюймовую стойку

- Корпуса экранов

- Корпуса промышленного оборудования

- Корпуса электрооборудования

- Корпуса корабельного оборудования

- Корпуса блоков питания

- Корпуса терминалов

- Корпуса приборов связи

- Крепежные детали

- Панели

- Детали для медицинского оборудования

![]()

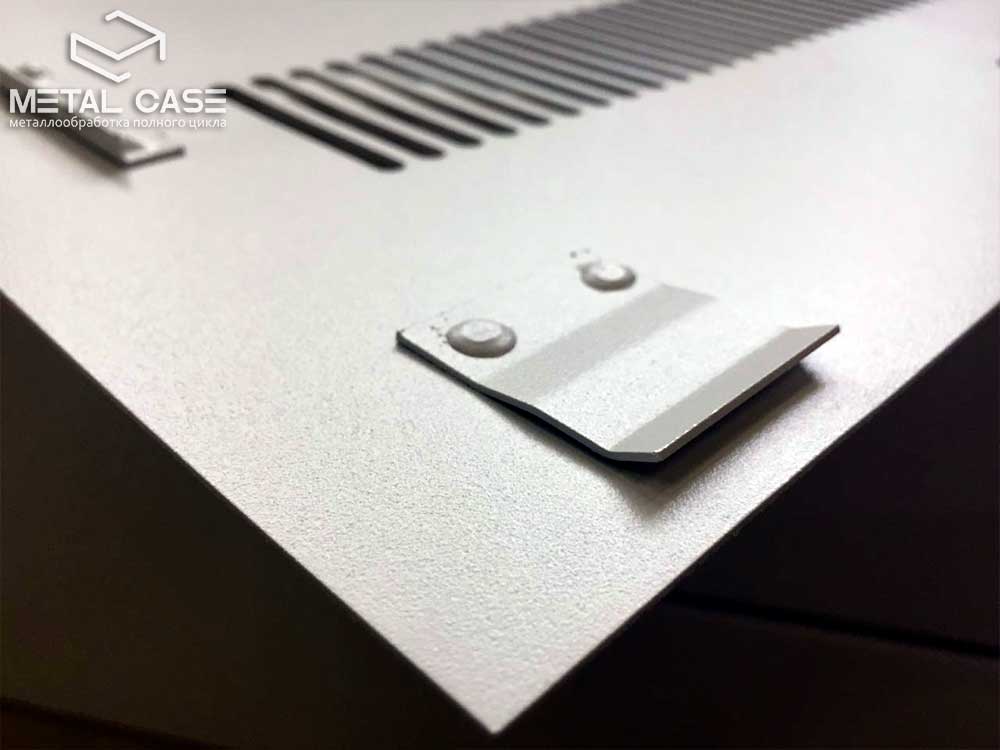

Материал: сталь. Виды работ: резка стали лазером, гибка стали на станке с ЧПУ, установочные метизы (запрессовка; гайки, втулки), полимерно-порошковое покрытие.

![]()

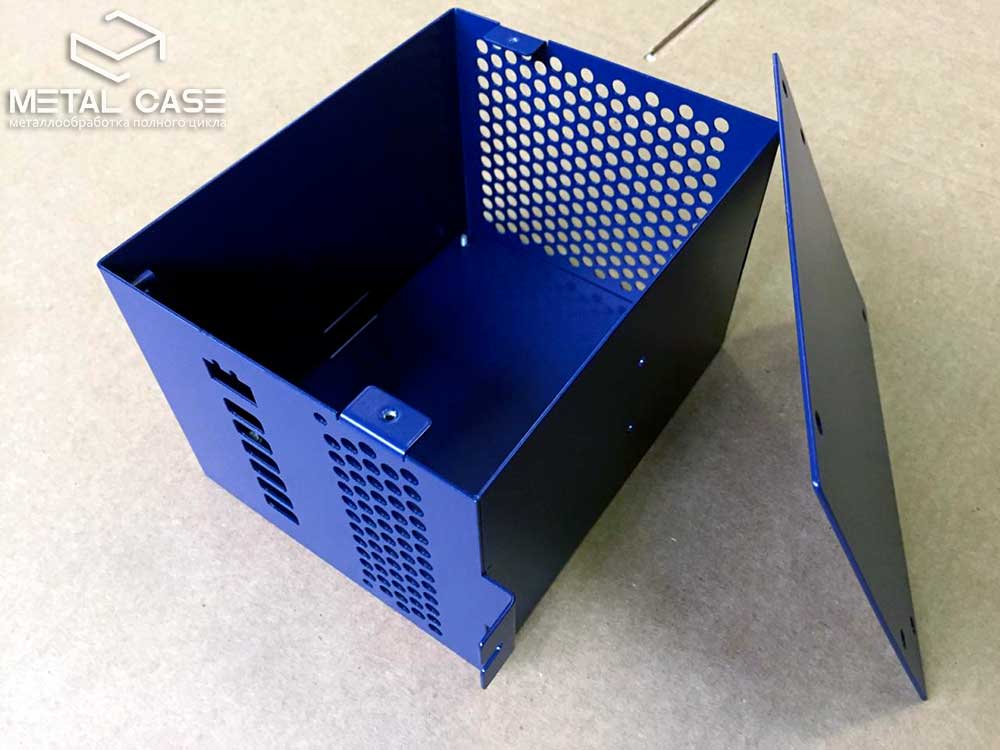

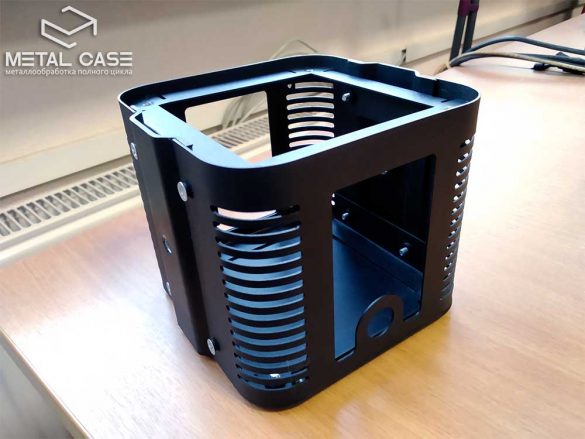

Материал: листовая сталь. Виды работ: лазерная резка стали, гибка стали, установочный крепеж (запрессовка; гайки, шпильки, втулки), сварка и зачистка швов, полимерно-порошковая покраска.

![]()

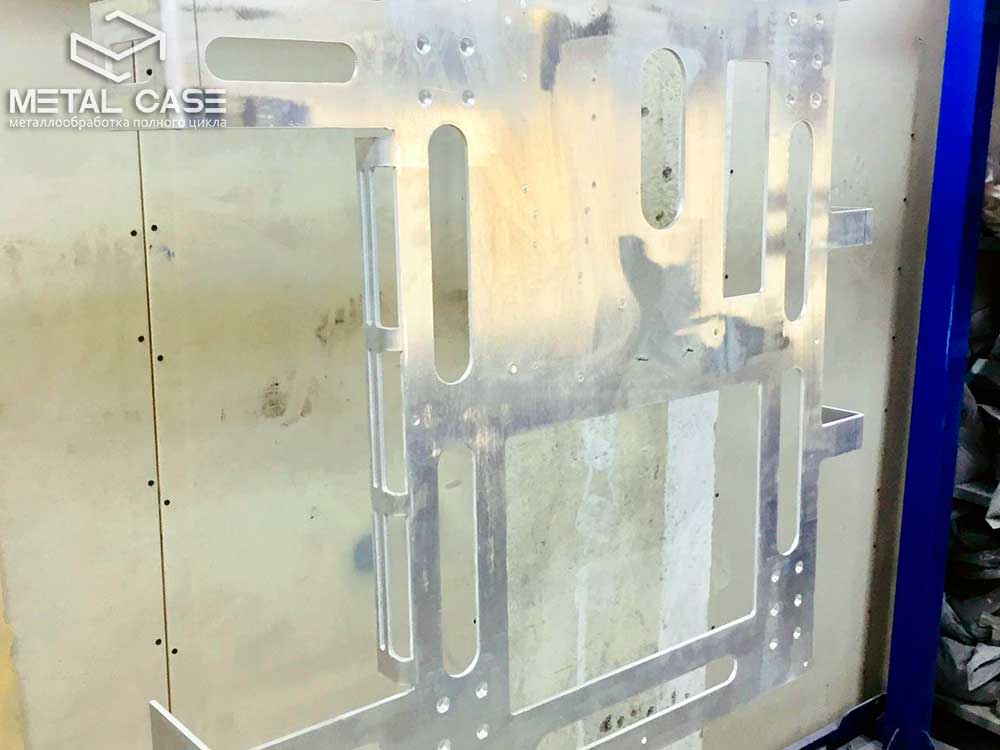

Материал: холоднокатаная сталь. Виды работ: лазерный раскрой металла, гибка металла на листогибе с ЧПУ, установка метизов (вытяжка; ), фурнитура, полуавтоматическая сварка, порошковая покраска.

![]()

Материал: черная сталь. Виды работ: лазерный раскрой стали, гибка стали на листогибе с ЧПУ, установка крепежа (запрессовка; гайки, шпильки), сварка стали, порошковая покраска стали.

![]()

Материал: холоднокатаная сталь. Виды работ: лазерный раскрой металла, гибка металла на листогибе с ЧПУ, установка метизов (запрессовка; гайки, втулки), полуавтоматическая сварка, порошковая покраска.

![]()

Материал: черная сталь. Виды работ: резка металла лазером, гибка на станке с программным управлением, установка крепежей (вытяжка), полуавтоматическая сварка стали, полимерно-порошковая покраска стали.

![]()

Материал: листовая нержавейка. Виды работ: лазерный раскрой нержавейки, сварка-полуавтомат и зачистка швов.

![]()

Материал: нержавеющая сталь. Виды работ: резка нержавейки лазером, гибка нержавейки на станке с ЧПУ, установочные метизы (запрессовка; гайки), сварка-полуавтомат и зачистка швов.

![]()

![]()

Материал: листовая сталь. Виды работ: лазерная резка стали, гибка стали, установочный крепеж (запрессовка; гайки, втулки), сварка и зачистка швов, полимерно-порошковая покраска.

![]()

Материал: листовая нержавейка. Виды работ: лазерный раскрой металла, гибка металла на листогибе с ЧПУ, полуавтоматическая сварка.

![]()

Материал: нержавеющая сталь. Виды работ: резка металла лазером, гибка на станке с программным управлением, полуавтоматическая сварка нержавейки.

![]()

Материал: листовая сталь, трубы. Виды работ: лазерная резка стали, гибка стали, установочный крепеж (запрессовка; гайки), сварка и зачистка швов, полимерно‑порошковая покраска.

![]()

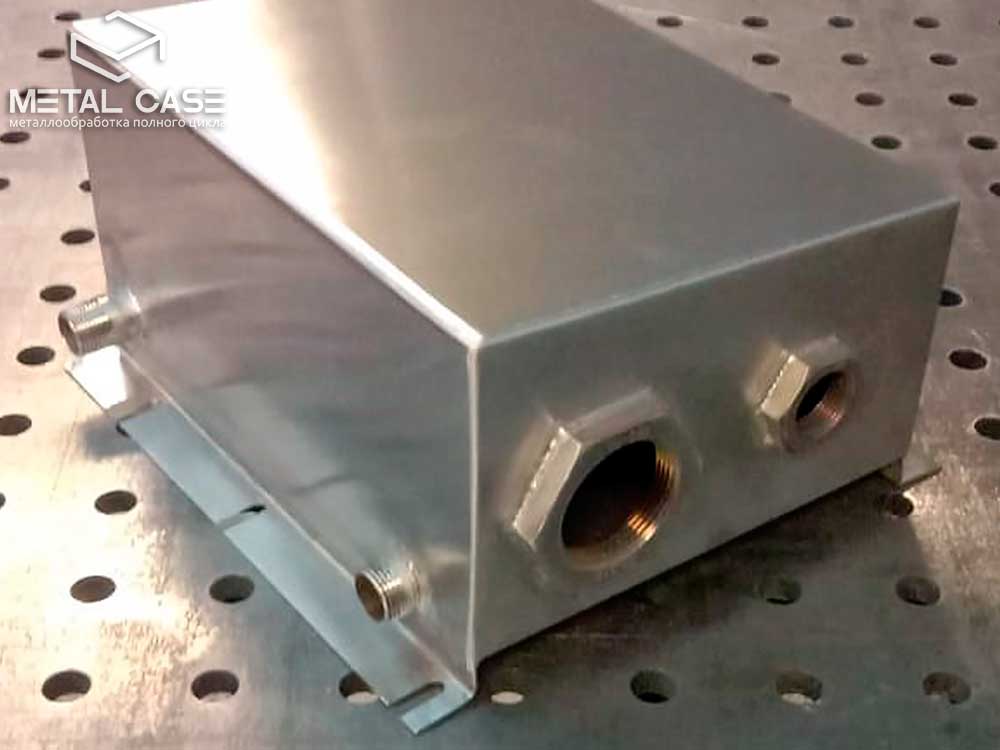

Материал: листовой алюминий. Виды работ: лазерный раскрой алюминия, гибка алюминия на листогибе с ЧПУ, установка крепежа (запрессовка; гайки, втулки), сварка алюминия.

![]()

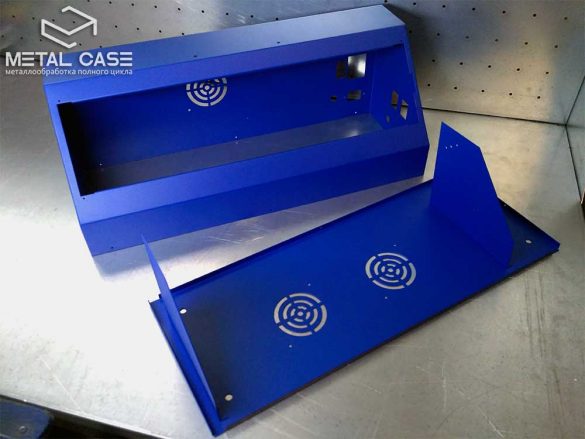

Материал: холоднокатаная сталь. Виды работ: лазерный раскрой металла, гибка металла на листогибе с ЧПУ, установка метизов (вытяжка; втулки), порошковая покраска.

![]()

![]()

Материал: сталь, трубы. Виды работ: резка стали лазером, сварка‑полуавтомат и зачистка швов, полимерно‑порошковое покрытие.

![]()

Материал: сталь. Виды работ: резка стали лазером, гибка стали на станке с ЧПУ, установочные метизы (запрессовка; гайки, втулки), сварка‑полуавтомат и зачистка швов, точечная сварка стали, полимерно‑порошковое покрытие, шелкография.

![]()

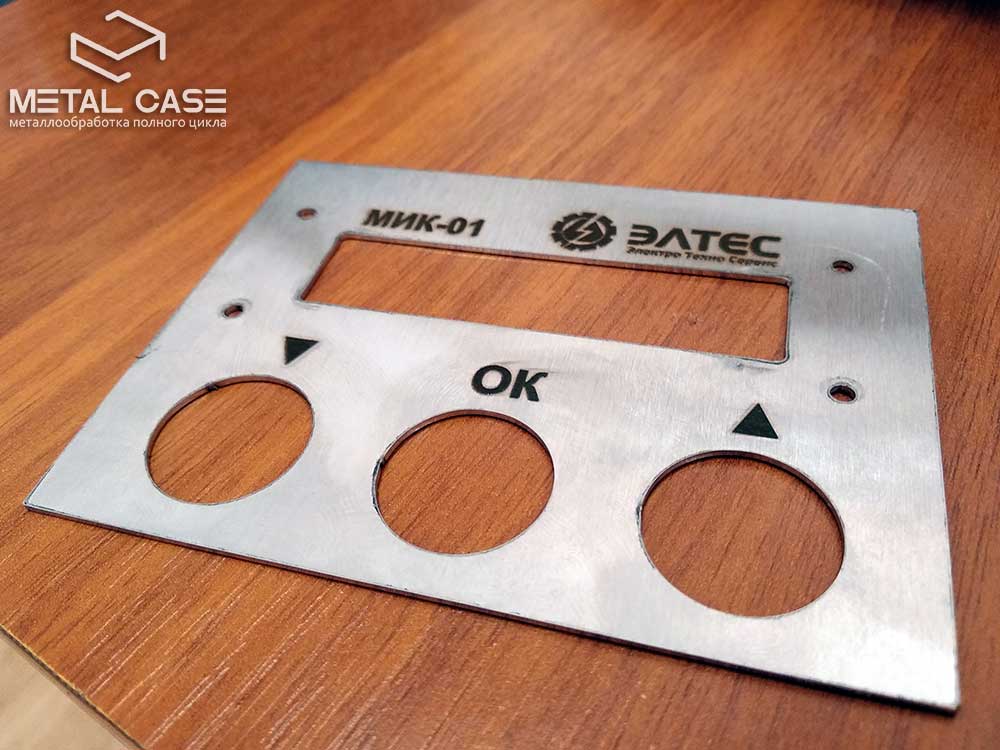

Материал: холоднокатаная сталь. Виды работ: лазерный раскрой металла, зенковка отверстий под винт потай, гибка металла на листогибе с ЧПУ, установка метизов (запрессовка; гайки), порошковая покраска, шелкография.

![]()

Материал: нержавеющая сталь. Виды работ: резка металла лазером, гибка на станке с программным управлением, установка крепежей (приварка; шпильки), полуавтоматическая сварка нержавейки.

![]()

![]()

Материал: алюминий. Виды работ: лазерный раскрой металла, гибка металла на листогибе с ЧПУ, установка метизов (детали для медицинского оборудования; гайки).

![]()

Материал: листовой алюминий. Виды работ: резка металла лазером, зенковка отверстий в металле, гибка на станке с программным управлением, нарезка резьб, шлифовка.

![]()

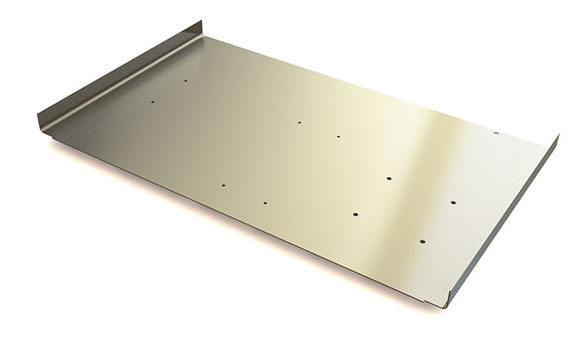

Материал: листовая нержавейка. Виды работ: лазерный раскрой нержавейки, гибка нержавейки на листогибе с ЧПУ, установка крепежа (запрессовка; втулки).

![]()

![]()

![]()

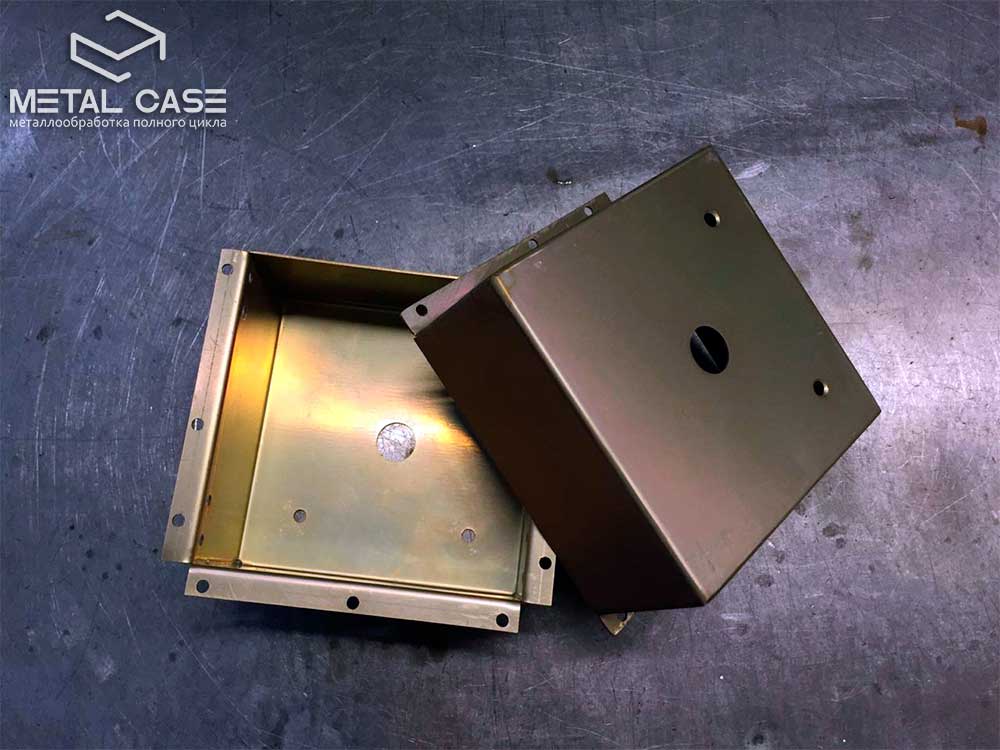

Материал: черная сталь, листовая оцинковка. Виды работ: резка металла лазером, зенковка отверстий в металле, гибка на станке с программным управлением, полуавтоматическая сварка стали, нанесение гальванического покрытия.

![]()

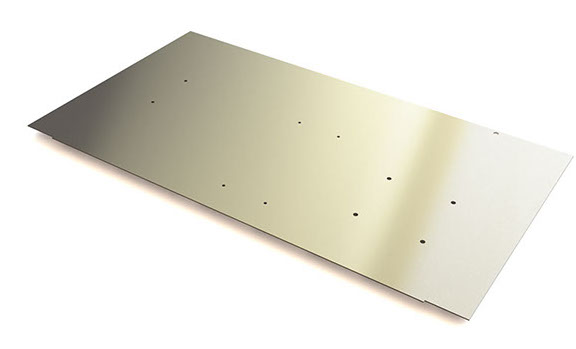

Материал: листовой алюминий. Виды работ: лазерный раскрой алюминия, гибка алюминия на листогибе с ЧПУ.

![]()

Материал: сталь. Виды работ: резка стали лазером, гибка стали на станке с ЧПУ, установочные метизы (запрессовка; гайки), полимерно‑порошковое покрытие, шелкография.

![]()

![]()

Материал: нержавейка. Виды работ: лазерная резка нержавейки, зенковка, гибка нержавейки, установочный крепеж (запрессовка; шпильки).

![]()

Материал: черная сталь. Виды работ: лазерный раскрой стали, гибка стали на листогибе с ЧПУ, установка крепежа (запрессовка; гайки, шпильки, втулки), контактная сварка стали, порошковая покраска стали.

![]()

Материал: нержавеющая сталь. Виды работ: резка металла лазером, гибка на станке с программным управлением, полуавтоматическая сварка нержавейки, полировка в зеркало.

![]()

Материал: черная сталь. Виды работ: резка металла лазером, гибка на станке с программным управлением, установка крепежей (вытяжка; втулки), полимерно‑порошковая покраска стали.

![]()

![]()

Материал: листовая нержавейка. Виды работ: лазерный раскрой нержавейки, гибка нержавейки на листогибе с ЧПУ, сварка нержавейки.

Ищете подрядчика по металлообработке? Давайте сравним ваши потребности и наши возможности. Свяжитесь с нами:

Производство корпусов для промышленного оборудования

Преимущества корпусов для промышленного оборудования производства «Металл‑Кейс»

Точно соответствуют вашей задаче

Мы разрабатываем и выпускаем корпуса исключительно под ваш прибор — это не «стандартное решение», которое может ограничивать вас. Всё будет четко так, как нужно вам для реализации ваших задач.

Для приборов любого размера и сложности

Производим корпуса и конструкции из листового металла для самых разных промышленных задач — от небольших носимых приборов до стационарных конструкций.

Выполнены в нужном дизайне

Настраиваются не только внутренние рабочие качества корпуса, но и его внешний облик — он может быть узнаваемым, иметь уникальный дизайн в стиле вашей компании.

Качественно произведены и ответственно проверены

Набираем в штат только лучших, внимательных и трезвых мастеров. В процессе производства на каждом этапе корпуса проходят контроль, чтобы не допустить брака.

Мы беремся даже за сложные заказы, от которых отказываются другие производители — и выполняем их качественно. Есть вопросы по свойствам корпусов? Задайте их через кнопку справа.

Примеры промышленных корпусов производства «Металл‑Кейс»

![]()

Верстак для установки станка

![]()

Корпус промышленного термостерилизатора

![]()

Модульный корпус промышленного излучателя

![]()

Корпус для промышленного негатоскопа

![]()

Корпус для устройства беспроводной зарядки рабочих ПДА

Мы не перепродаем готовое, а производим сами — и поэтому можем сделать корпуса для вашего промышленного оборудования любыми. Вы выбираете форму, вид металла, любые окна и крепежи, цвет полимерного‑покрытия, логотипы… Давайте обсудим детали — обращайтесь и мы рассчитаем точную стоимость и срок выполнения.

Видео производства промышленных корпусов в «Металл‑Кейс»

Посмотрите — так мы производим промышленные корпуса

Кадры рабочего процесса непосредственно из цехов «Металл‑Кейс», на которых вы можете рассмотреть нюансы. Оцените качество нашей работы.

Нужна ли конструкторская документация для заказа промышленных корпусов в «Металл‑Кейсе»?

![]()

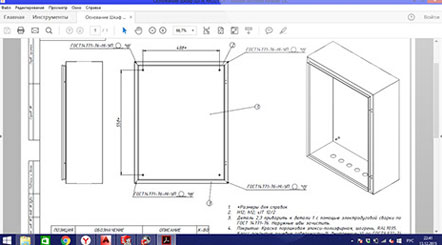

1. Производим корпуса по готовой КД

Если у вас есть готовая конструкторская документация — мы работаем с ней. Берем в работу чертежи и 3D‑модели — лучше, конечно, 3D-модели, так серия будет запущена быстрее.

![]()

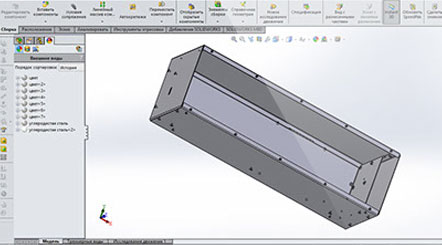

2. Дорабатываем уже имеющиеся решения

Можем переработать «почти подходящие» для вас решения. Можем взять заказ, если у вас на руках есть только макет корпуса, импортный аналог или даже корпус конкурентов.

![]()

3. Разрабатываем конструкцию с нуля

Можем помочь, если у вас есть только примерное видение того, что нужно. Вы можете прийти к нам с «начинкой» корпуса и обрисовать задачу — и мы разработаем КД с нуля.

Полный цикл производства корпусов в «Металл‑Кейсе»

![]()

- Точность обработки — 0,1 мм

- Толщина металла — до 20 мм

- Листы — 1500х3000 мм

1. Лазерная резка

![]()

- Радиус гиба — 0,5 мм

- Толщина металла — до 6 мм

- Максимальная длина — 2500 мм

2. Гибка на станке с ЧПУ

![]()

- Полуавтоматическая сварка

- Сварка в защитных газах

- Точечная контактная сварка

3. Сварка и зачистка

![]()

- Запрессовочный крепеж — гайки, втулки, шпильки и так далее

- Вытяжной крепеж — отрывные и резьбовые заклепки

- Приварной крепеж — шпильки, непроходные втулки, лепестки заземления

4. Установка крепежа

![]()

- Краски всех цветов по каталогу RAL

- Структурные покрытия — глянцевое, матовое, муар, шагрень

- Габариты камеры — 3000х1800х1600 мм

5. Порошковая покраска

![]()

- Надписи

- Графические элементы

- Логотипы

- Многослойные элементы

6. Надписи шелкографией

Берем на себя все этапы производства корпусов из листового металла. Вам не придется искать дополнительных подрядчиков — вы просто ставите задачу и получаете результат. Остались вопросы по техническим возможностям нашего цеха? Наш специалист готов ответить.

Часто задаваемые вопросы о корпусах промышленного оборудования

Как проходит процесс изготовления промышленного корпуса?

- Разработка проекта.

- Резка металлических листов и их последующая гибка.

- Сварка трех видов.

- Последующая слесарная обработка.

- Шлифование поверхности в декоративных целях.

- Окрашивание изделия порошковой краской.

- Наконец, сборка корпуса.

В каких сферах можно применять металлические корпуса?

Металлический корпус может быть выполнен в любой форме, что подразумевает его использование в процессе изготовления таких объектов, как:

- платежный терминал;

- вендинговый аппарат;

- электрощит;

- торговое оборудование;

- прочие приборы и аппараты.

В чем преимущества металлических корпусов для оборудования?

- Высокое качество поверхности по сравнению, например, с пластиками, оргстёклами и тому подобным.

- Повышенная устойчивость к коррозии при порошковой покраске или обработке гальваническими методами.

- Простота сборки металлоконструкций при качественно продуманной и исполненной конструкторской документации.

- Великолепный уровень электробезопасности при соблюдении требований по заземлению.

- Простота и удобство монтажа.

Следует отметить, что корпус можно выполнить в любом цвете, что немаловажно, учитывая, в насколько разных сферах они порою применяются.

Особенности стальных корпусов для промышленного оборудования

Они изготавливаются из металла высокого качества, а потому весьма крепки и обладают повышенными противоударными свойствами. Кроме того, сталь хорошо защищает электронное оборудование от помех. Из этого металла можно изготовить корпус любого размера, а потому изделия применимы во множестве сфер. Например:

- радиоэлектронная аппаратура;

- телекоммуникационные приборы;

- медицинская техника;

- сигнализации различного рода;

- электротехническое оборудование;

- оптические приборы.

При выборе стального корпуса необходимо учитывать, во‑первых, размеры размещаемых в корпусе элементов и их количество, а во‑вторых, такие моменты, как:

- планируемая частота транспортировки прибора;

- наличие в изделии соединительных электрокоробок;

- наличие в приборе контролера частоты;

- вероятность контактов с влагой;

- наличие у аппарата дисплея и консоли.

Следует заметить, что корпуса также различаются по типу крепления — для вертикальной и горизонтальной поверхностей.

По сравнению с корпусами из других материалов, для стальных характерны:

Особенности алюминиевых корпусов для промышленного оборудования

Алюминиевые корпуса, как правило, используются в сборке промышленной аппаратуры. Применяются довольно многосторонне, свойства определяют их использование при монтаже как электронных, так и механических компонентов. Какими бывают алюминиевые корпуса?

- Стандартный — для него характерен прочный корпус, возможность прикрепления несущих шин и монтажных плат, а также обработки электромеханических частей и клемм. Размер стандартного корпуса может быть таким, каким вы пожелаете.

- Фланцевый — в нем предусмотрены отверстия для фланцевых крепежей, что позволяет зафиксировать корпус.

- Герметичный — болты, отвечающие за крепеж крышки такого корпуса, не задевают зону уплотнения, что доводит герметичность до максимального уровня. Присутствуют отверстия для настенных креплений.

- Многоцелевой — как несложно догадаться из названия, универсален, применяется в самых разнообразных промышленных сферах.

В основном, алюминиевые корпуса используются в промышленности для монтажа схем, но это далеко не все возможности для применения. Корпуса из алюминия могут использоваться при изготовлении таких предметов как:

- сетевые фильтры;

- датчики любого характера;

- приборы измерения;

- коробки распределения;

- приборы контроля;

- управляющая техника;

- радиоприборы.

В чем преимущества алюминиевых корпусов?

- Привлекательный внешний вид.

- Конструкция является довольно легкой, но вместе с тем и прочной.

- Хорошие теплоотводные свойства.

- Устойчивость к пыли и влаге.

Сроки изготовления корпусов промышленного оборудования в «Металл‑Кейсе»

25 рабочих дней — стандартный срок

Стандартный срок производства — 25 рабочих дней с момента оплаты и согласования проекта.

от 10 рабочих дней — срочное производство

Скорость срочного производства зависит от сложности конкретного проекта, она рассчитывается и утверждается при расчете заказа.

Изготовление корпусов для оборудования любыми партиями от 1 штуки

![]()

1. Штучный экземпляр

Да, мы беремся за штучные заказы. Хотя одиночный корпус будет дороже, чем такой же корпус в крупной партии.

![]()

2. Малые и средние партии

Основной вариант производства. По сниженным за серийность ценам, в нужном вам объеме.

![]()

3. Крупные партии

Чем больше корпусов вы заказываете одной партией — тем дешевле вам обходится каждый отдельный корпус.

Мы повернуты к вам лицом. Даже если от вашей задачи отказываются другие подрядчики, ссылаясь на сложность или малосерийность — мы, вероятно, сможем помочь. Вы готовы дать нам задачу на расчет стоимости и сроков?

Производим корпуса и детали из листового металла

![]()

Примеры корпусов и деталей из листового металла производства «Металл‑Кейс»

![]()

Большой корпус терминала с окнами

![]()

Корпус багажного терминала для аэропорта Внуково

![]()

Корпус театрального светильника с радиусными гибами

![]()

Корпус под 3 платы электроники

![]()

Детали с приваренной подставкой

![]()

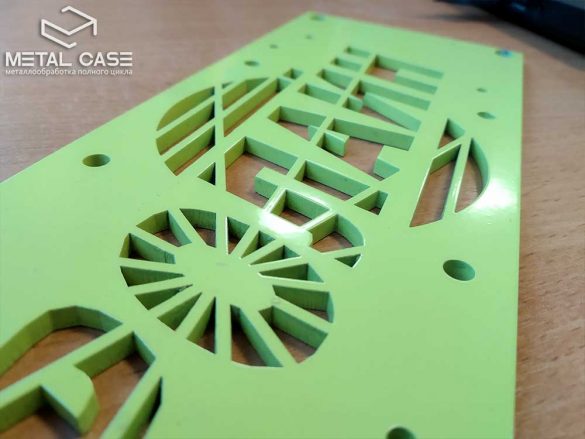

Зеленая панель с фигурной лазерной резкой

![]()

Круглая пластинка из полированной нержавейки

![]()

Инструментальная тележка с 5 выдвижными ящиками

Преимущества корпусов из листового металла производства «Металл‑Кейс»

Видео производства корпусов в «Металл‑Кейс»

Посмотрите — так мы производим металлические корпуса

Все этапы производства корпусов из металла — на одном предприятии

![]()

Лазерная резка

Точность обработки 0,1 мм Толщина металла до 20 мм Листы 1500х3000 мм ![]()

Гибка металла

Радиус гиба 0,5 мм Толщина металла до 6 мм Максимальная длина 2000 мм ![]()

Сварочные работы

- Полуавтоматическая

- В защитных газах

- Контактная

![]()

Установка крепежа

- Запрессовочный

- Вытяжной

- Приварной

![]()

Порошковая покраска

- Наносим краски всех цветов по каталогу RAL

- Делаем структурные покрытия (глянцевое, матовое, муар, шагрень)

- Габариты камеры — 3000х1800х1600мм

![]()

Нанесение шелкографии

Производство деталей и корпусов из листового металла по чертежам заказчика или без них

![]()

![]()

![]()

![]()

Для ускорения расчета присылайте модели, чертежи и развёртки. В таком случае скорость ответа на ваш запрос будет максимальной.

С кем мы работаем и как принимаем оплату?

Работаем с:

![]()

физлицами

![]()

![]()

организациями

Принимаем оплату:

![]()

наличными

![]()

безналом

![]()

платежкой

Производство корпусов и деталей из листового металла в СПб с доставкой по всей России

![]()

по всей России

![]()

транспортной компанией

![]()

бережно

![]()

быстро

Регионы, в которых уже есть клиенты «Металл‑Кейс»:

Для наглядности — карта регионов, в которые мы уже отправляли корпуса.

Возможно, на ней уже есть ваш регион. Но если нет — он запросто на ней появится.![]()

Давайте продолжим разговор предметно. Вы получите:

- Расчет точной стоимости и сроков выполнения интересующего вас заказа.

- Информацию о похожих заказах, которые мы уже выполнили.

- Консультацию по возможностям нашего производства.

- Ответы на другие интересующие вас вопросы.

Свяжитесь с нами сейчас:

Компания

Услуги

Продукция

Срок действия коммерческих предложений, представляющихся по расчётам на основе ТЗ заказчиков — 3 дня с момента выставления (отправки на электронную почту заказчика), если в КП не указано иное. Срок действия счета, выставленного заказчику — 3 дня с момента выставления (отправки скана на электронную почту заказчика), если в счёте не указано иное.

Вы получите:

Сайт использует cookie-файлы. Продолжая использовать сайт, вы соглашаетесь с этим. Что такое cookie? х

Cookie-файлы — миниатюрные файлы, которые хранятся в памяти браузера и позволяют сайтам «помнить» статистику посещения страниц. Статистика используется для улучшения сайтов в соответствии с интересами пользователей. Cookie анонимны, не содержат персональных данных и легко удаляются в любом браузере. Тем не менее, законы обязывают предупреждать об их использовании на сайте.

Как разработать корпус из металла

![]()

Многие пользователи Protocase являются настоящими специалистами в своей области, но не всегда обладают знаниями в сфере дизайна или производства изделий из металлов. Но разработка оптимального дизайна для корпуса, который будет отражать вашу задумку и требования, — задача серьезная. Поэтому последнее десятилетие мы создавали информационный ресурс, содержащий наши знания о листовом металле и основах дизайна корпусов из него. Мы надеемся, что они помогут вам начать работу и сэкономить время, избежав многократных переделок в дальнейшем.

Эта статья освещает пять ключевых элементов разработки: подбор металла, гибка металла, самозажимной крепёж, сварка и отделка.

![]()

Выбор металла

При разработке корпуса в первую очередь необходимо подобрать тип материала и его толщину. Среди основных материалов, использующихся для корпусов РЭА, — алюминий, нержавеющая сталь, углеродистая сталь (оцинкованная и холодного проката) и медь. Ниже приведено описание характеристик каждого из этих металлов.

Алюминий

— легковесный коррозионностойкий металл, отлично подходящий для корпусов и изделий из листового металла. Может быть обработан порошковым покрытием или оставлен без покрытия, с шлифовкой или без неё. При необходимости электрического контакта алюминий хроматируют. Также алюминий можно анодировать — этот процесс создаст твердое и прочное оксидное покрытие.

В ряде случаев алюминий может иметь коэффициент жёсткости ниже, чем сталь; вероятно, может потребоваться большая толщина корпуса для особых случаев.

Наиболее распространенные сплавы:

1. Алюминий 5052 — идеально подходит для корпусов и деталей из листового металла, поскольку может изгибаться на малый радиус без образования изломов. Он прост в сварке и обработке.

2. Алюминий 6061 — легко обрабатывается, но более склонен к образованию изломов при сгибании на малый радиус.

Сталь холодного проката

— как и алюминий, широко применяется при изготовлении корпусов. Отличается хорошей комбинацией цены и прочности, а также долговечностью при условии применения порошкового покрытия и использования изделия в помещении. Однако сама по себе такая сталь не обладает стойкостью к коррозии; если это свойство важно, необходимо использовать алюминий, нержавеющую или оцинкованную сталь.

Нержавеющая сталь

— обладает прочностью и жёсткостью стали холодного проката, но при этом устойчива к образованию коррозии благодаря содержанию хрома и никеля. Поставляется с порошковым покрытием, непокрашенной или отшлифованной, что придаёт ей зачищенный вид.

Оцинкованная сталь

— низкоуглеродистая сталь с защитным покрытием из цинка, полученным при помощи гальванизации (предотвращающей отшелушивание). Такое покрытие препятствует образованию коррозии при использовании изделия во влажных помещениях. Хотя устойчивость к коррозии при этом не столь высока, как у алюминия и нержавеющей стали.

— мягкий, гибкий и ковкий металл с высокой степенью тепло- и электропроводности. Как правило, используется при создании шин, но может применяться и для изготовления корпусов. Работая с этим металлом, затягивайте крепления с осторожностью, поскольку мягкая медь деформируется при чрезмерном усилии. Оптимальным выходом будет использование самозажимных крепежей.

Заказные отверстия

Металлические корпуса часто имеют вырезы разнообразных форм и размеров. Как правило, это отверстия для разъёмов, дисплеев, переключателей и т.п. Также это могут быть вырезы нестандартной формы и назначения, включая логотипы, бренды или названия изделий, а также нестандартные вентиляционные отверстия, комбинирующие эстетическую форму и функциональность.

Гибка металла и радиус изгиба

Корпуса и изделия из листового металла гнутся листоштамповочным прессом или гибочной машиной. Как правило, металл не может быть согнут под идеальным прямым углом и чаще всего имеется небольшой радиус, как видно на рисунке ниже.

![]()

Использование различных инструментов и методик позволяет добиться разного угла изгиба. Проектируя корпус, вы контролируете этот параметр заданием радиуса изгиба — это радиус внутренней поверхности изгиба (внешний радиус — это сумма внутреннего радиуса и толщины металла).

Ключевые факторы подбора угла изгиба:

Функциональные соображения: вам неизвестен размер плоской части для зажимов, компонентов или вырезов до момента чёткого подбора радиуса изгиба.

Эстетические соображения: к примеру, дизайн в ретростиле зачастую подразумевает больший радиус для более округлого внешнего вида.

Учитывайте эти соображения при выборе радиуса изгиба.

Необходимо уделить особое внимание пересечению двух линий изгиба (т.е. углу) корпуса. В частности, необходимо удалить избыток материала для предотвращения создания препятствий между углами; это называется «высвобождением угла» («срезанием угла» в CAD-системах).

Как правило, вырезы должны находиться на определенном минимальном расстоянии от углов изгиба во избежание развальцовки или растяжения отверстия. Это расстояние определяется типом материала, его толщиной и инструментом, используемым для изгиба, а также значением радиуса. Какое бы минимальное значение изгиба вы ни подобрали, убедитесь в том, что отверстия находятся минимум на таком же расстоянии от места изгиба. Например, при использовании нержавеющей стали 14 калибра и стремлении к минимальному изгибу в .275" вырезы должны находится не ближе, чем .275", к месту изгиба.

При необходимости размещения отверстия близко к месту изгиба детали нужно обсуждать с производством. Существует возможность вырубки выреза в области изгиба, что позволит сохранить требуемую форму отверстия:

![]()

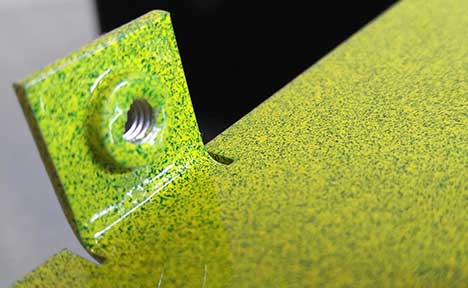

Самозажимной крепёж

Самозажимным крепежом называются резьбовые гайки, штифты и другие подобные изделия, запрессованные в листовой металл для создания монолитных точек крепления. Гайки могут подходить для винтов (более надёжное решение, чем нарезание резьбы метчиком непосредственно в металле), стоек для монтажа на них печатных плат и штифтов для крепления разъёмов. Самозажимные крепежные элементы, обозначенные аббревиатурой PEM (стойки производства Pennsylvania Engineering and Manufacturing) крайне удобны и помогают решать множество задач по креплению компонентов.

![]()

Ниже приведён ещё пример использования самозажимного крепежа:

![]()

Сварка

Сварку применяют для решения различных комплексных задач, например, при создании сложных деталей (сварка разных частей в единое изделие), герметизации соединений или усилении корпуса.

Точечная сварка

— быстрый, эффективный и недорогой метод постоянного соединения двух деталей из листового металла в одной или более точках. В отличие от применения резьбовых соединений, точечная сварка оставляет небольшой след. Существуют некоторые ограничения в применении этого способа сварки, связанные с геометрией сварочного оборудования (см. рисунок ниже). Точечная сварка применима ко всем видам холоднопрокатной, нержавеющей и оцинкованной стали.

Максимальная толщина сварного шва: 15″ (375мм)

Максимальная высота: 5″ (125мм)![]()

Шовная сварка

— подходит для постоянного соединения двух и более деталей из листового металла с эффектом бесшовности. Мы используем метод холодной передачи металла (Cold Metal Transfer — CMT), похожий, на первый взгляд, на дуговую сварку плавящимся электродом в среде инертного газа (MIG). Тем не менее, при MIG-сварке присадочный металл передаётся напылением при крайне высокой температуре. При CMT-сварке сварочная проволока нагревается для расплавления кончика, и передача происходит при физическом контакте. При использовании CMT-сварки тепловыделение составляет всего 1/10 от тепловыделения MIG-сварки, что предотвращает искажение металла, даже для тонких изделий. Чаще всего избыток металла впоследствии удаляется шлифовкой. Получившиеся в итоге места соединений осуществляют защиту от внешних погодных факторов и снижают электромагнитные помехи, а также придают изделию бесшовный вид.

Сварка прихваточным швом

— осуществляется аналогично шовной сварке, но по отдельным частям изделия:

![]()

Отделка

Порошковое напыление

При порошковом напылении краска ложится дополнительным слоем на корпус. Габариты на чертежах обозначают только размеры металла, без покрытия. Рекомендуется прибавить дополнительные 1-2 миллиметра с каждой стороны для вырезов (например, если в вырезанное отверстие вставляется деталь с габаритами 25 мм, размер отверстия должен составить от 25 до 26 мм). В противном случае отверстия могут оказаться слишком маленькими, и деталь в них не поместится.

Цифровая печать и шелкография

добавляют вашему дизайну впечатление профессионального продукта. Обе этих техники позволяют нанести чёткие обозначения для разъёмов, входов, переключателей и прочего. Цифровая печать также превосходно справляется с нанесением изображений, например, логотипа компании.

Цифровая печать и шелкография наносятся на плоские панели, детали и собранные корпуса.

Несмотря на то, что цифровая печать является де-факто стандартом для многих дизайнеров, обе техники имеют свои преимущества, которые стоит учесть при выборе наиболее подходящего для Вас способа.

Химическое конверсионное покрытие

— зачастую называется химической пленкой или хроматированием. При хроматировании на поверхности металла создается коррозионностойкое и прочное покрытие (подобное нержавеющей стали) со стабильной электропроводностью.

Анодирование

— электрохимический процесс, применяемый для подготовки поверхности неферритных материалов, в основном, алюминия, для снижения образования коррозии и повышения прочности. Анодированная поверхность становится частью алюминия — таким образом, она не отдирается, не скалывается и не шелушится. При нормальных условиях эксплуатации она не изнашивается.

Покрытие оловом

— применяется для нанесения слоя чистого олова на медную поверхность. Оловянное покрытие применяется для усиления стойкости к коррозии, лучшей электропроводности и пайки.

Чистое металлическое покрытие

— предлагается в трёх базовых вариантах для алюминия и нержавеющей стали:

Отсутствие покрытия – деталь шлифуется без нанесения дополнительного покрытия, поэтому на поверхности могут быть видны небольшие царапины или отметины. Такие детали экономичны, но неприменимы для видимых частей изделия.

Зернение – деталь шлифуется и карцуется щёткой.

Галтовка – сглаживает поверхность с помощью абразивного материала (визуально напоминает заиндевевшее стекло).

Допуски

Важной частью разработки корпуса является учёт производственных допусков. Источниками ошибки являются погрешность позиционирования и колебания при резке отверстий, отклонения, связанные со структурой металла и неидеальным моделированием растяжений, возникающих при сгибании. Также важно помнить о том, что габариты предоставляются для чистого металла без учёта покрытия — при порошковом покрытии сверху добавляются от 0.07 до 0.1 мм.

![]()

Готовый продукт

Сколько стоит серийное производство

![]()

Прототип, выполненный фрезеровкой, — $350.

Стоимость одного экз. при тираже в 25 шт. (литьё в силиконовые формы) — $70.

Стоимость комплекта пресс-форм — $6.000.

Стоимость одного экз. при тираже в 1000 шт — $0,6.

Две корпусные детали из ABS-пластика.![]()

Корпус размерами 470х190х250 мм

Стоимость прототипа, выполненного фрезеровкой, — $2500.

Стоимость одного экз. при тираже в 20 шт. с учётом стоимости форм (литьё в силиконовые формы) — $400.

Корпусная деталь из ABS-пластика.![]()

Корпус размерами 265х70х45 мм

Стоимость комплекта — 86 500 руб. при тираже 25 штук.

Прозрачная деталь из стойкого к ультрафиолету полиуретана.![]()

Корпус размерами 175х465х35 мм

Стоимость прототипа, выполненного фрезеровкой, — $800.

Стоимость одного экз. при тираже в 25 шт. с учётом стоимости форм (литьё в силиконовые формы) — $95.

Две корпусные детали из ABS-пластика.![]()

Корпус размерами 130х65х30 мм

Стоимость прототипа, выполненного фрезеровкой, — $290.

Стоимость одного экз. при тираже в 25 шт. с учётом стоимости форм (литьё в силиконовые формы) — $65.

Две корпусные детали из ABS-пластика.![]()

Корпус размерами 130х80х45 мм

Стоимость прототипа, выполненного фрезеровкой, — $325.

Стоимость одного экз. при тираже в 25 шт. с учётом стоимости форм — $80.

Две корпусные детали из ABS-пластика.![]()

Корпус размерами 200х150х70 мм

Стоимость прототипа, выполненного фрезеровкой, — $340.

Стоимость одного экз. при тираже в 25 шт. с учётом стоимости форм — $50.

Одна корпусная деталь из ABS-пластика.![]()

Корпус размерами 500х200х120 мм

Прототип, выполненный фрезеровкой, — $2.300.

Стоимость одного экз. при тираже в 25 шт. с учётом стоимости форм — $320.

Две корпусные детали из ABS-пластика.![]()

Корпус размерами 70х45х12 мм

Прототип, выполненный фрезеровкой, — $420.

Стоимость одного экз. при тираже в 25 шт. с учётом стоимости форм (литьё в силиконовые формы) — $45.

Две корпусные детали из ABS-пластика, с обрезиниванием.

![]()

Корпус размерами 330х210х110 мм

Прототип, выполненный фрезеровкой, — $1.200.

Стоимость одного экз. при тираже в 25 шт. с учётом стоимости форм (литьё в силиконовые формы) — $220.

Две корпусные детали из ABS-пластика.![]()

Корпус размерами 180х120х45 мм

Прототип, выполненный фрезеровкой, — $650.

Стоимость одного экз. при тираже в 25 шт. (литьё в силиконовые формы) — $80.

Две корпусные детали из ABS-пластика.![]()

Корпус размерами 180х180х120 мм

Прототип, выполненный фрезеровкой, — $1.000.

Стоимость одного экз. при тираже в 50 шт. (с учётом стоимости форм) — $90.

Две корпусные детали из ABS-пластика.II. Производство пластиковых деталей

Тираж — от 1 000 до 10 000 штук

![]()

Корпус размерами 150х50х216 мм

Две корпусные детали:

1. Алюминиевая деталь (экструзия) 150*50*216 мм

Стоимость фильер — $3700.

Стоимость одной детали при тираже 3000 шт. — $5.

2. Пластиковые заглушки, 2 шт, размер 145*55*2 мм

Стоимость комплекта пресс-форм — $12.000

Стоимость комплекта деталей при тираже 3000 шт. — $0,44.![]()

Деталь размерами 530х120 мм

Стоимость прототипа — $350.

Стоимость пресс-формы — $12.000.

Ресурс пресс-формы — 300 тыс. циклов.

Стоимость одной детали — $1.4 при тираже 10 000 штук.

Материал — ABS-пластик.![]()

Деталь размерами 170х170 мм

Стоимость прототипа — $230.

Стоимость пресс-формы - 5.000$

Ресурс пресс-формы — 200 тыс. циклов.

Стоимость одной детали — $1.1 при тираже 10 000 штук.

Одна корпусная деталь из ABS-пластика.![]()

Деталь размерами 150х100 мм

Стоимость прототипа — $200.

Стоимость пресс-формы — $4.300.

Ресурс форм — 200 тыс. циклов

Стоимость одной детали — $0.5 при тираже 1 000 штук.

Одна корпусная деталь из ABS-пластика![]()

Деталь размерами 25х20 мм

Стоимость прототипа — $60.

Стоимость форм — $1.500 (восьмиместная форма).

Ресурс форм — 300 тыс. циклов.

Стоимость одной детали — $0.8 при тираже 8 000 штук.

Одна крепёжная деталь из ABS-пластика.III. Производство пластиковых корпусов

Тираж — от 500 до 10 000 штук

![]()

Корпус размерами 205х100х14 мм

Прототип, выполненный фрезеровкой, — $1 500

Пресс-формы для литья корпуса из пластика — $17 000

Пресс-формы для литья корпуса из алюминия — $23 000Стоимость одного экз. при тираже в 10 000 шт. (с пластиковым корпусом) — $14,5.

Стоимость одного экз. при тираже в 10 000 шт. (с алюминиевым корпусом) — $16,5.

Корпус + клавиши + мембрана + стекло![]()

Корпус размерами 125х90х75 мм

Прототип, выполненный фрезеровкой, — $850.

Стоимость одного экз. при тираже в 25 шт. (литьё в силиконовые формы) — $170.

Стоимость комплекта пресс-форм — $22.000

Стоимость одного экз. при тираже в 1000 штук — $12

Четыре корпусные детали из ABS-пластика. УЗ-сварка.![]()

Корпус размерами 800х800х380 мм

Стоимость прототипа — $5.000.

Стоимость пресс-форм — $150.000.

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $20 при тираже 10 000 штук.

Две корпусные детали из ABS-пластика, комплект лопастей, рамка, фиксаторы из ABS-пластика.Стоимость прототипа — $2.500.

Стоимость пресс-формы — $32.000.

Ресурс пресс-формы — 50 тыс. циклов.

Стоимость детали — $8.2 при тираже 1 000 штук.

Одна корпусная деталь из ABS-пластика.![]()

Корпус размерами 300х200х65 мм

Стоимость прототипа — $1.200.

Стоимость пресс-форм — $14.000 ($7.000 основание, $4.500 верхняя крышка, $2.500 крышка и кнопки).

Ресурс форм — 500 циклов.

Стоимость комплекта деталей — $6 при тираже 500 штук.

Две корпусные детали из ABS-пластика, одна крышка, одна рамка и один комплект кнопок из ABS-пластика.![]()

Корпус размерами 230х160х45 мм

Стоимость прототипа — $750.

Стоимость пресс-форм — $12.000 ($5.000 задняя крышка, $4.000 передняя крышка на два места, $3.000 крышки и шарниры на три места).

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $3 при тираже 5 000 штук.

Две корпусные детали из ABS-пластика, три крепёжные детали из ABS-пластика.![]()

Герметичный (IP66) корпус размерами 80х60х30 мм

Стоимость прототипа — $280.

Стоимость пресс-форм — $5.500 корпус (двухместная форма) и $1.500 — уплотнитель.

Ресурс пресс-форм — 50 тыс. циклов.

Стоимость комплекта деталей — $1.3 при тираже 1 000 штук.

Две корпусные детали из ABS-пластика и один резиновый уплотнитель.![]()

Корпус размерами 60х30 мм

Стоимость прототипа — $200.

Стоимость пресс-формы — $5.000 (одна форма на два места).

Ресурс пресс-форм — 50 тыс. циклов

Стоимость комплекта деталей — $0.8 при тираже 1 000 штук.

Две корпусные детали из ABS-пластика.![]()

Стоимость прототипа — $150.

Стоимость пресс-формы — $2.500 (одна форма на три места).

Ресурс пресс-формы — 50 тыс. циклов

Стоимость комплекта деталей — $0.5 при тираже 5 000 штук.

Две корпусные детали и одна кнопка из ABS-пластика.![]()

Корпус размерами 105х75х16 мм

IV. Производство корпусов из листового металла

Тираж — от 10 до 1 000 штук

![]()

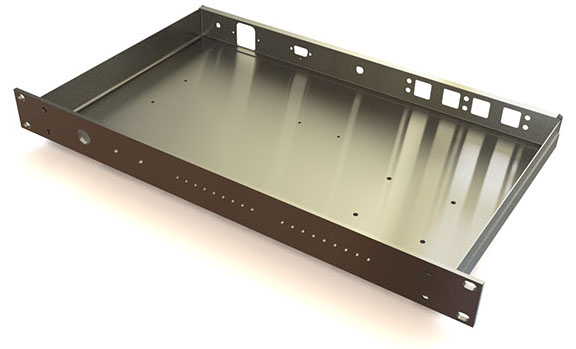

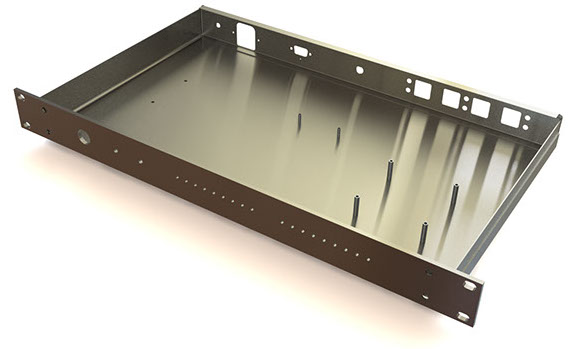

Корпус для установки в серверную стойку 19"

Стоимость прототипа — 70 000 руб.

Стоимость корпуса при тираже 10 штук — 30 000 руб.

Стоимость корпуса при тираже 200 штук — 7 000 руб.![]()

Корпус размерами 3500х3000х2200 мм

Стоимость прототипа (металл) — 1 300 000 руб.

Стоимость корпуса — 800 000 руб. при тираже 10 штук.![]()

Корпус размерами 750х450х350 мм

Стоимость прототипа (металл) — 200 000 руб.

Стоимость корпуса — 35 000 руб. пр тираже 1 000 штук.![]()

Корпус размерами 350х350х100 мм

Стоимость прототипа (металл) — 20 000 руб.

Стоимость корпуса — 2 500 руб. при тираже 1.000 штук.

Стоимость прототипа (пластик) — 3 000 руб.

Стоимость пластиковой панели — 900 руб. при тираже 1 000 штук.

Одна деталь — пластик, три детали — металл.![]()

Корпус размерами 110х70х50 мм

Стоимость прототипа — 20 000 руб.

Стоимость комплекта деталей — 500 руб. при тираже 1 000 штук.

Две металлические детали.V. Производство металлических корпусов по технологии литья под давлением

![]()

Корпус размерами 470х135х125 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $2.000.

Стоимость пресс-формы (два места) — $42.000.

Ресурс форм — 150 тыс. циклов.

Стоимость корпуса — $93 при тираже 1 000 штук.![]()

Корпус размерами 90х80х29 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $700.

Стоимость пресc-формы (два места) — $9.000.

Ресурс форм — 30 тыс. циклов.

Стоимость корпуса — $3.2 при тираже 10 000 штук.Читайте также: