Ковш с металлом рисунок

Обновлено: 04.10.2024

На всех металлургических предприятиях для выплавки сталей в настоящее время применяют различные способы внепечной обработки.

Наиболее широкое распространение получили способы обработки стали в вакууме, обработка синтетическими шлаками, порошками, нейтральными газами, раскисление и модифицирование РЗМ и ЩЗМ их сплавами и соединениями, ускоренная или направленная кристаллизация металла.

Вакуумирование стали

Обработка металла вакуумом влияет на протекание тех реакций и процессов, в которых принимает участие газовая фаза. Она образуется при протекании реакции окисления углерода, процессов выделения растворенных в металле водорода и азота, а также процессов испарения примесей цветных металлов.

При обработке вакуумом, как отмечалось выше, равновесие реакции

[С] + [О] = CO сдвигается вправо, кислород реагирует с углеродом, образуя оксид углерода (II). Следовательно, обработка стали в вакууме позволяет уменьшить концентрацию кислорода в расплаве пропорционально снижению остаточного давления.

В тех случаях, когда кислород в металле находится в составе оксидных неметаллических включений, снижение давления над расплавом приводит в результате взаимодействия с углеродом к частичному или полному разрушению этих включений по реакции (МеО) + [С] = [Me] + СОГ.

МnО или Сг2О3, восстанавливаются почти полностью. Для восстановления более прочных включений, (А12О3 или ТiO2) требуется очень глубокий вакуум.

Обработка металла вакуумом влияет и на содержание в стали водорода и азота. Содержание водорода в металле определяется при прочих равных условиях давлением водорода в газовой фазе:

Аналогично для азота.

Так как азот в металле менее подвижен, коэффициент диффузии его в жидком железе на порядок меньше, чем водорода (DN = (1-4)-10 -4 см/с), то в результате интенсивность очищения расплава от азота под вакуумом значительно ниже, чем от водорода. Требуются более глубокий вакуум и продолжительная выдержка, чтобы достигнуть заметного очищения металла от азота.

Процесс очищения металла от водорода и азота под вакуумом ускоряется одновременно протекающим процессом выделения пузырьков монооксида углерода, которые интенсивно перемешивают металл и сами являются маленькими «вакуумными камерами».

Таким образом, при обработке металла вакуумом в нем уменьшается содержание растворенных кислорода, водорода, азота и содержание оксидных неметаллических включений; в результате выделения большого количества газовых пузырьков металл перемешивается, становится однородным, происходит «гомогенизация» расплава.

Кроме того, в тех случаях, когда металл содержит в повышенных концентрациях примеси цветных металлов (свинца, сурьмы, олова, цинка др.), заметная часть их при обработке вакуумом испаряется.

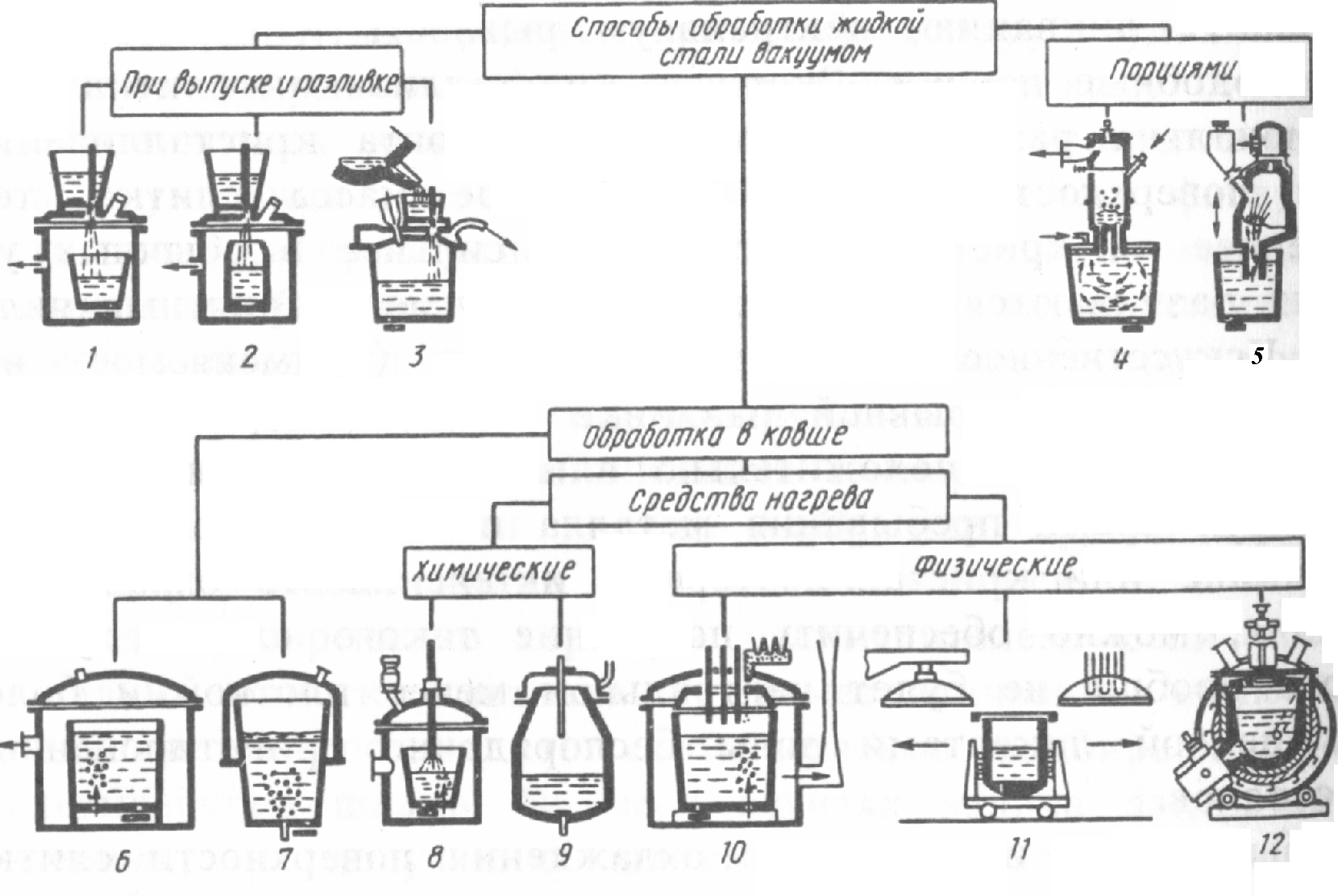

Способы вакуумной обработкистали. Существует много различных способов обработки стали вакуумом (рисунок 8.1).

Рисунок 8.1 – Различные способы внепечного вакуумирования

Наиболее широко используемые в настоящее время методы вакуумной обработки можно объединить в следующие основные способы: вакуумирование в ковше, порционное и циркуляционное вакуумирование.

Вакуумирование стали в ковше. К этому способу вакуумной обработки относятся: установки без принудительного перемешивания; установки с перемешиванием металла инертным газом и электромагнитным полем; установки с дополнительным подогревом металла.

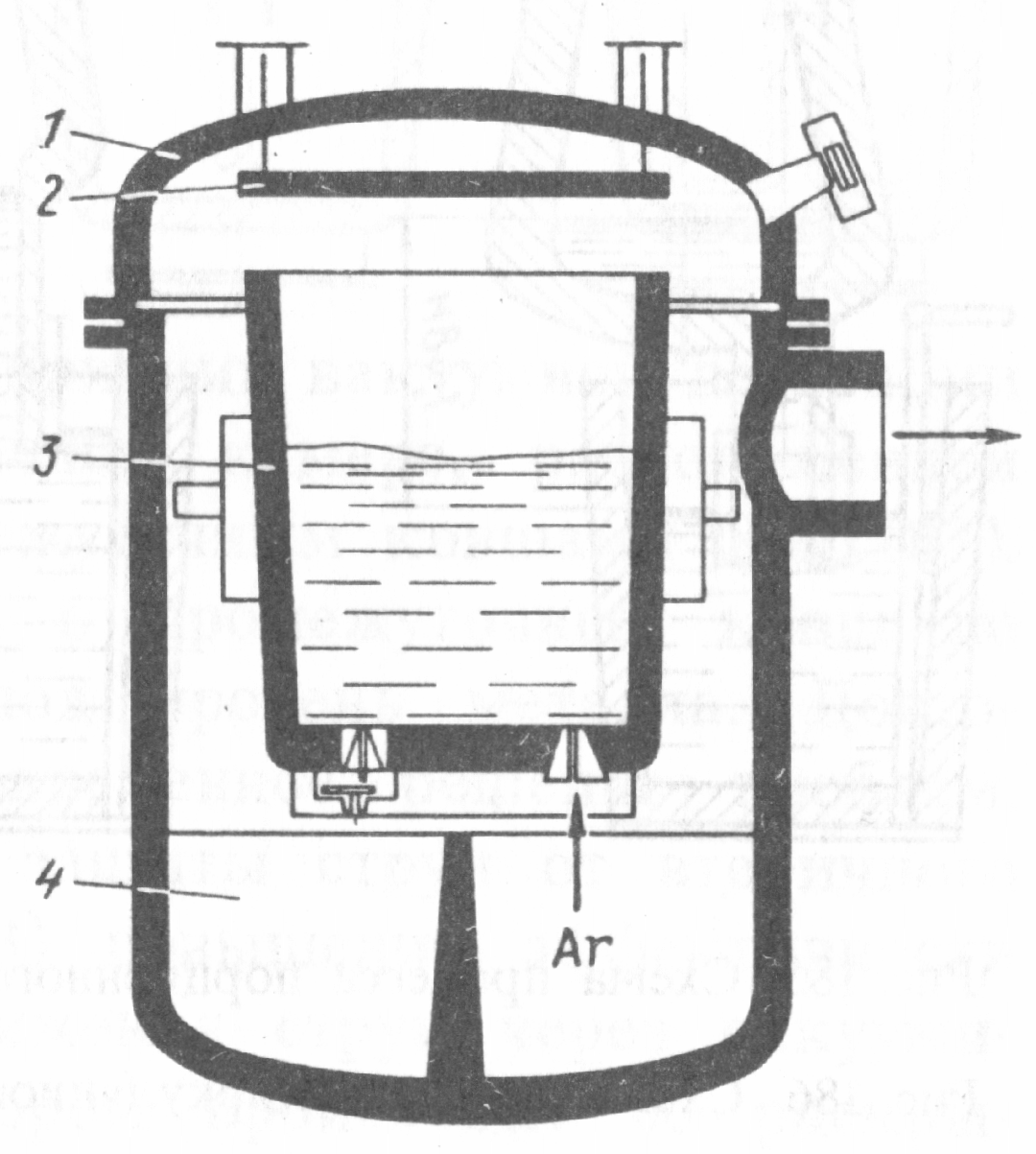

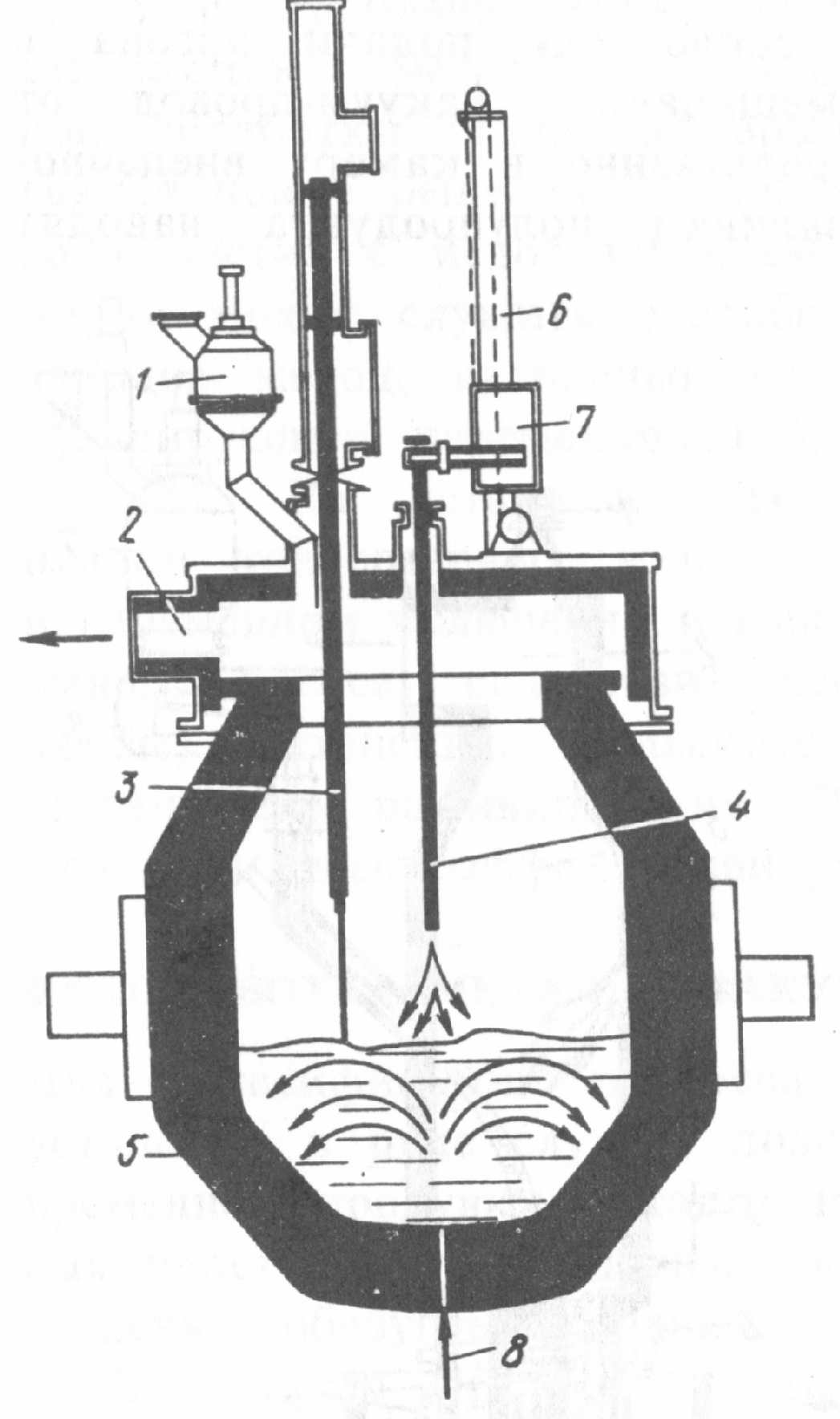

Наиболее простой способ вакуумной обработки стали в ковше, заключается в том, что ковш с металлом помещается в камеру, из которой откачивается воздух вакуумным насосом (рисунок 8.2).

Лучшие результаты при этом получаются при вакуумировании нераскисленного металла. Растворенный в металле кислород взаимодействует при вакуумировании с растворенным в металле углеродом и ванна «вскипает».

Для того чтобы избежать при этом перетекания металла из ковша в вакуумную камеру, стремятся поддерживать уровень металла в ковше на 1–1,5м ниже уровня его верха. После энергичной дегазации в металл сверху из помещенного в вакуумной камере бункера вводят раскислители и легирующие добавки.

1 - вакуум-крышка; 2 - теплозащитный экран; 3 - сталеразливочный ковш; 4 - вакуум-камера

Рисунок 8.2 – Установка вакуумирования стали в ковше:

Опыт эксплуатации установок ковшового вакуумирования без принудительного перемешивания металла при остаточном давлении до 250–650 Па в ковшах емкостью до 30 т показал возможность снижения содержания водорода в стали не более чем на 20–30% от исходного. Существенного снижения содержания кислорода, азота и неметаллических включений в стали при этом не происходит.

Эффективность вакуумной обработки может быть существенно повышена при постоянном перемешивании металла в ковше. Для этой цели могут быть использованы инертный газ и электромагнитное поле.

Оптимальный расход аргона в процессе обработки металла в ковше емкостью от 30 до 100 т, продолжающейся до 15 мин, составляет 0,06 м 3 /т. Современные установки, как правило, оборудуют высокопроизводительными пароэжекторными насосами, обеспечивающими снижение давления до 130 Па и ниже.

Вакуумная обработка стали на установках с электромагнитным перемешиванием (ЭМП) позволяет получать результаты, близкие к достигаемым при перемешивании аргоном. Однако в этом случае усложняется необходимое оборудование.

Эффективный способ ковшового вакуумирования сочетает в себе электродуговой подогрев и перемешивание металла аргоном, подаваемым через пористую пробку в днище ковша. В процессе нагрева давление в камере снижается не более чем до 1,3 кПа, так как при более низком давлении нарушается устойчивость дуг.

Продолжительность обработки 80 т стали этим способом составляет 40–90 мин. Содержание водорода снижается до (1,0-1,5)-10 -4 %, а остаточная концентрация кислорода в стали - 0,001%. Удельный расход аргона составляет 0,14–0,2 м 3 /т, а электроэнергии 0,07–0,08 МВт/т.

Перечисленные выше способы вакуумной обработки допускают дегазацию стали в ковшах емкостью до 200 т. Поэтому при обработке плавок массой 300 т применяются более производительные способы вакуумной обработки: порционное и циркуляционное вакуумирование.

Вакуум-кислородное рафинирование. Для интенсификации процесса обезуглероживания вакуумные установки в ряде случаев дополняют устройствами для одновременной продувки металла кислородом. На таких установках удается в необходимых случаях получать особо высокую степень обезуглероживания. Для реакции [С] + 0,5О2(г) = СО(г) равновесие реакции при вакуумировании сдвигается вправо; продувка кислородом вызывает дальнейший сдвиг равновесия и обеспечивает еще большее снижение [С]. Этот принцип положен в основу так называемого вакуумкислородного обезуглероживания (ВКО).

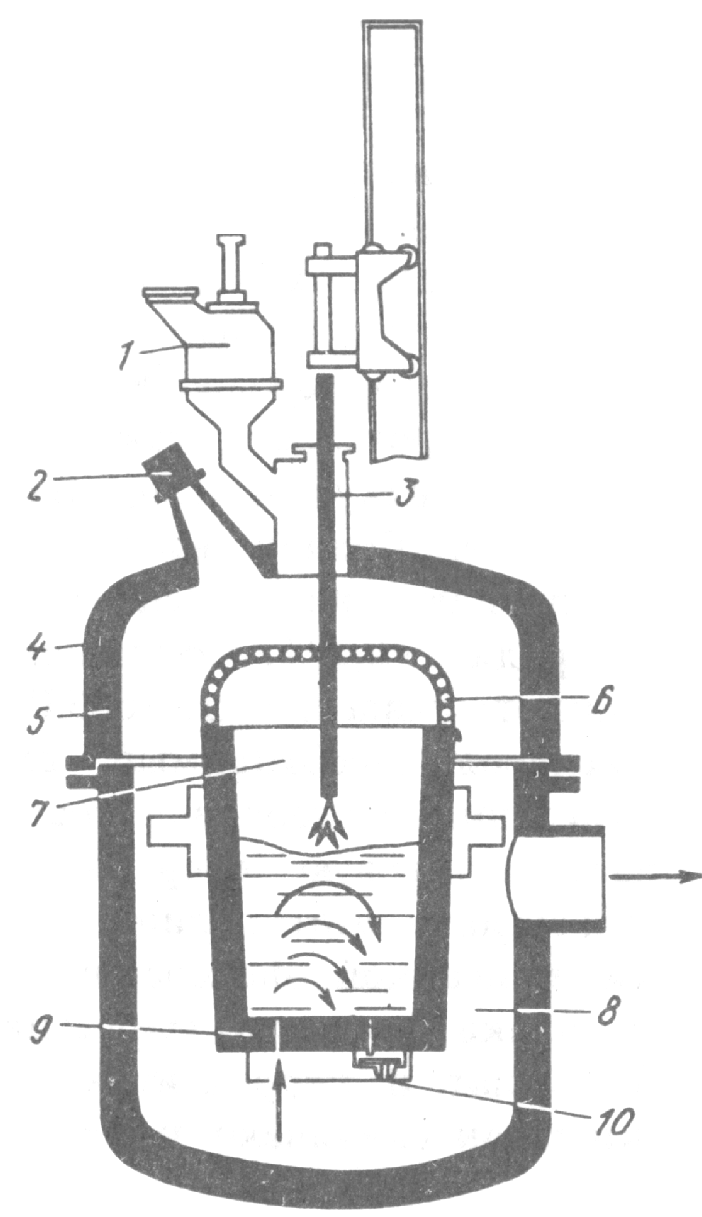

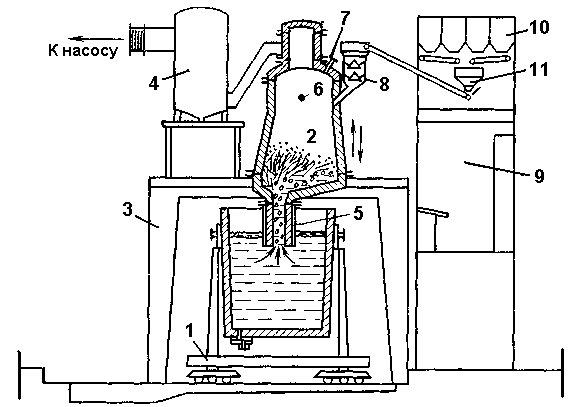

За рубежом распространено обозначение процесса VOD (Vacuum-Охуgen-Deсаrburizition) (рисунок 8.3). Применительно к установкам циркуляционного вакуумирования процесс обезуглероживания ускоряется при введении кислорода для продувки или обдувки металла непосредственно в камере циркуляции. Процесс (рисунок 8.4) получил название РН-ОВ.

1 - шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 2 - смотровое стекло с ротором; 3 - кислородная фурма в положении обработки; 4 - водоохлаждаемый экран для защиты от выплесков; 5 - стационарный теплозащитный экран; 6 - крышка ковша; 7 - сталеразливочный ковш; 8 - вакуумкамера; 9 - пористый блок для продувки инертйъими газами; 10 - шиберный затвор ковша Рисунок 8.3 – Установка вакуум-кислородного обезуглероживания (VOD-процесс): |  1 - промышленная телевизионная камера; 2 - подключение вакуума; 3 - камера RН-ОВ; 4 - подогрев камеры; 5 - кислородные и аргонные сопла; 6 - патрубок для подвода транспорти-рующего газа; 7 - шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 8 - лотковый дозатор в вакуумплотном кожухе; 9 - погружные трубки; 10 - сталеразливочный ковш Рисунок 8.4 – Установка RН-ОВ |

По-иному проблема сочетания конвертера с вакуумной установкой решена при вакуумном кислородном обезуглероживании в конвертере – процесс VODK. Конвертер (рисунок 8.5) оборудован вакуум-плотной крышкой, через вакуумное уплотнение шлак (присадками извести и плавикового шпата). Во все периоды плавки через подовую фурму подают аргон. Окисление углерода в этом случае протекает так же, как при вакуум-кислородной продувке. Подачу кислорода прекращают при концентрации углерода 0,2%, затем понижают давление до 665 Па.

1 – шлюзовое устройство для ввода легирующих; 2 - подключение вакуума; 3 - вакуумная фурма для замера температуры и отбора проб; 4 - кислородная фурма в положении обработки; 5 - конвертер; 6 - поддерживающее и направляющее устройство кислородной фурмы; 7 - тележка кислородной фурмы; 8 - ввод инертных газов

Рисунок 8.5 – Вакуумно-кислородный конвертер (VODK-процесс)

Кислород, необходимый для окисления углерода, поступает в первую очередь из шлака. Температура металла понижается на этот период примерно на 60 ос. в конце плавки присадкой ферросилиция осуществляется восстановление из шлака хрома и марганца, присаживается известь, плавиковый шпат и корректирующие присадки. Перед окончанием плавки шлак скачивают и металл выпускают в ковш.

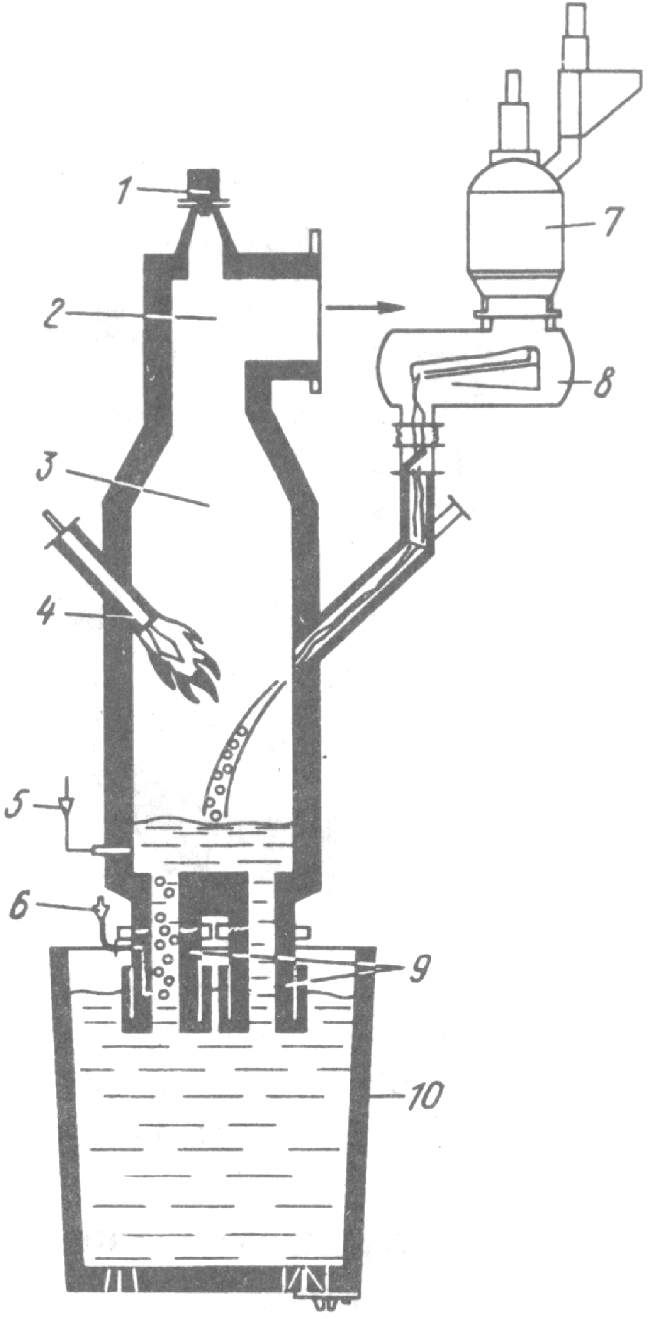

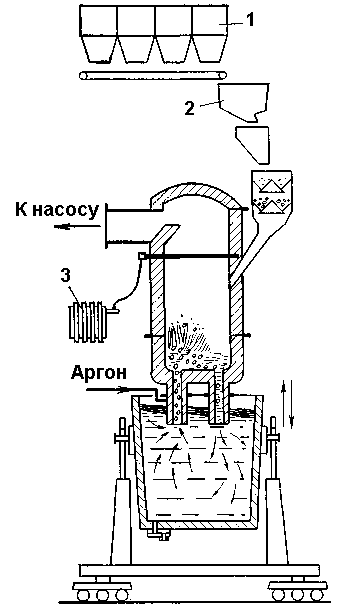

При порционном вакуумировании в ковш с металлом опускается патрубок вакуум камеры (рисунок 8.6) и отбирает определенный объем стали для обработки. Конец патрубка все время оставался опущенным в ковш, и металл из камеры после обработки сливается обратно. Затем камера опускается и в нее под действием вакуума засасывается очередная порция металла (отсюда название «порционное вакуумирование»).

1 – тележка со сталеразливочным ковшом; 2 – вакуумная камера; 3 – стенд гидравлического подъема и опускания камеры; 4 – охладитель газа; 5 – всасывающий патрубок; 6 – графитовый нагреватель; 8 – бункер для подачи ферросплавов; 10 – бункера для ферросплавов; 11 – дозирующие весы

Рисунок 8.6 – Схема порционного вакуумирования стали

Продолжительность одного цикла обработки составляет 15–30 с, а общее время обработки металла – 20– 25 мин. Оно определяется коэффициентом циркуляции, т.е. отношением массы стали, прошедшей через камеру за время дегазации, к массе металла в сталеразливочном ковше. Как правило, достаточная степень раскисления стали углеродом и удаления водорода достигается при коэффициенте циркуляции 3–4.

В установках порционного вакуумирования обрабатывают нераскисленный металл, так как в этом случае наиболее эффективно используется раскислительная способность углерода, достигается максимальная степень удаления водорода, снижается расход раскисителей и загрязненность стали неметаллическими включениями. Хорошее раскисление стали углеродом достигается при трехкратном пропускании металла через вакуумкамеру при остаточном давлении не выше 130 Па. Для снижения содержания водорода до (1-2)-10 -4 % коэффициент циркуляции должен быть ~4. В конце обработки в вакуумную камеру постепенно вводят расчетные количества ферросплавов. Для усреднения состава металла в ковше после присадки последней порции ферросплавов производят пять-шесть циклов обработки.

При разработке технологии порционного вакуумирования стали необходимо учитывать потери тепла при обработке вакуумом и введении. Снижение температуры металла за время вакуумирования составляет 10–25 °С.

В установке циркуляционного вакуумирования (рисунок 8.7) вакуумная камера снабжена двумя патрубками, по одному из которых подается инертный газ, вследствие чего образуется газометаллическая смесь, имеющая меньшую плотность, чем жидкая сталь. Металл по этому патрубку засасывается в вакуум-камеру, а по другому стекает в ковш, циркулируя таким образом в пределах установки (отсюда название метода «циркуляционное вакуумирование»).

Рисунок 8.7 – Схема циркуляционного вакуумирования стали

Обеспечивается снижение остаточного давления к концу обработки до 65 Па.

Продолжительность вакуумной обработки определяют в зависимости от массы металла в сталеразливочном ковше и скорости циркуляции. Коэффициент циркуляции должен быть в пределах от 3 до 4. Количество расплава, поступающего в камеру за 1 мин, достигает 30% от массы стали в ковше, поэтому общая продолжительность обработки составляет 10-15 мин. В результате этого содержание водорода в стали снижается до (0,9-1,3)-10 -4 %.

Снижение температуры металла в процессе обработки при нагреве футеровки вакуумной камеры до 1450–1550 °С составляет 1,0–1,5°С/мин. В случае более низкой температуры подогрева камеры скорость охлаждения металла может достигать 3–5 °С/мин и более. Это должно учитываться при определении температуры металла перед выпуском из сталеплавильного агрегата.

Вакуумирование стали в струе. Этот способ обработки отличается простотой и достаточно высокой степенью удаления водорода. Он может быть осуществлен при переливе металла из одного ковша в другой или при разливке стали.

Оптимальная степень дегазации достигается при переливе металла со скоростью до 25 т/мин и продолжительности не более 15 мин. Развитая поверхность дегазации и отсутствие ферростатического давления увеличивают скорость удаления газов из металла.

При переливе в вакууме нераскисленной стали содержание водорода в ней снижается до (1-2)-10 -4 %, кислорода на 50–60%, азота на 20% от исходного, если остаточное давление в камере не превышает 650 Па. Аналогичные результаты достигаются и в случае дегазации стали, раскисленной алюминием стали, но при давлении в камере не более 65 Па. Существенным недостатком способа является значительное снижение температуры металла. Необходимый дополнительный перегрев составляет от 80–100 °С при переливе стали в ковш емкостью 40–60 т и до 40 °С при переливе в 300-т ковш.

Существенным недостатком всех способов вакуумной обработки в ковше является то, что при последующей разливке стали на воздухе концентрации водорода и кислорода увеличиваются вследствие контакта с атмосферой соответственно на (0,5-1,0)-10 -4 и 0,0015 %, если не приняты меры по защите струи от воздействия атмосферы.

Вакуумная обработка при разливке применяется для полностью раскисленной стали. Содержание водорода в стали, отлитой при давлении до 390 Па, обычно не превышает 2-10 -4 %, а при более низком давлении (26 Па) может быть снижено до 1,0-10 -4 %. Существенным преимуществом отливки слитков в вакууме является отсутствие контакта жидкой стали с атмосферой, благодаря чему исключается вторичное поглощение газов.

металл ковш PNG рисунок и векторы картинки

Pngtree предлагает более металл ковш PNG и векторные изображения, а также прозрачные фоновые металл ковш изображения и PSD файлы.

Загрузите бесплатные графические ресурсы в формате PNG, EPS, AI или PSD.

золотой металл механическая передача вектор справочных материалов

желтая корона диадема золотой металл

круг текстура перспектива фон затенение металл технология

металл китайский стиль золотой кружевной материал границы

металл золотая сплошная стрелка

темный металл схеме

абстрактный фон 0604 металла

Сварщик сваривает металл черно белые иллюстрации сварщика в рабочей одежде

Текстура тяжелого металла

Атмосферная золотая рамка квадратный металл бесплатно png и eps

Свадебный металл в стиле арт слово

металл серебро табличку Золотой знак

алмаз металлическая пластина бесшовные модели вектор гофрированного алюминия листового металла бесшовного фона векторные иллюстрации

Моделирование качества металла Главная Эллипс

объемная надпись с глянцевой металла

Каркас из стальной трубы Железная труба металл Ручной обращается дизайн

дизайн логотипа металл феникс

приглашение качество золотой металл

розовые акварельные чернила марки металл европейская рамка

Матовый золотой металл

Значок шестеренки металла

Арабские цифровые иероглифы высококачественных металлов

Древний стиль ретро Листовой металл цветы

песок замок Детская игрушка Ковши

ковш икона простой стиль

Розовая игрушка ковш

ретро листового металла цветы винтажный ветер цветок

розовый металл звезда

машинная голова 3d абстрактный металл

вдохновение сварщик сваривает металл черно белые иллюстрации сварщика в рабочей одежде линейного искусства силуэт сварщика

ковш металлический суп инструмент посуда цвет вектор

Плавающий элемент золотая монета доллар деньги желтый металл

медовый ковш вектор

ковш объект иллюстрации фон металл

ковш Векторный icon

вектор тяжелых металлов

Желтая труба инструмент золотого металла

ковш значок мультяшном стиле

творческие 3d металла геометрия элементы

Летающий металл летающий металл

Последний день-срок службы скидка до 87%

Pngtree предлагает более 4152 металл ковш png и векторных изображений а также прозрачные фоновые металл ковш картинки и psd файлы. Загрузите бесплатные графические ресурсы в виде png eps ai или psd.

Посмотрите нашу последнюю коллекцию бесплатных PNG-изображений металл ковш с прозрачным фоном, которые вы можете использовать непосредственно в своем плакате, дизайне флаера или презентации PowerPoint. Помимо изображений в формате PNG, вы также можете найти векторы металл ковш, psd файлы и фоновые изображения hd. Вы можете увидеть форматы в верхней части каждого изображения, PNG, PSD, EPS или AI, которые могут помочь вам напрямую загрузить необходимые ресурсы, нажимая кнопки. Чтобы увидеть больше изображений в формате png, не забудьте зайти в pngtree и просто выполнить поиск.

Загрузите свой первый дизайн, защищенный авторским правом. Получите дизайнерские купоны на 5 долларов

Урок "Основные узлы МНЛЗ"

В состав МНЛЗ входят следующие основные технологические узлы:

стенд для сталеразливочных ковшей;

тележки или подъемно-поворотные столы промежуточных ковшей;

кристаллизаторы и механизм их качания;

затравки и механизмы для их перемещения и введения в кристаллизатор;

конструкции зоны вторичного охлаждения;

приспособления для резки заготовки на мерные длины;

оборудование для выдачи заготовок и транспортирования их из зоны МНЛЗ.

1. Сталеразливочный ковш

Сталеразливочные ковши служат для приема стали из сталеплавильного агрегата, транспортирования и последующего ее литья. Основными элементами ковша являются корпус, футеровка.

Сталеразливочный ковш выполняет следующие функции:

1) служит емкостью для транспортировки металла от сталеплавильного агрегата до места разливки;

2) является устройством, с помощью которого сталь распределяется по изложницам или по кристаллизаторам установки непрерывной разливки;

3) выполняет роль агрегата для внепечной обработки жидкого металла, в котором осуществляется ряд металлургических процессов (раскисление, легирование, обработка вакуумом, продувка инертным газом, обработка жидкими синтетическими шлаками или твердыми шлаковыми смесями и т. п.);

4) служит емкостью, в которой металл выдерживается при требуемой температуре в течение всего времени разливки плавки.

Соответственно к ковшу предъявляются следующие требования:

1. ковш (без металла) должен быть, возможно, более легким и компактным;

2. ковш должен быть снабжен простыми и надежными устройствами, обеспечивающими выдачу металла необходимыми порциями и с необходимой интенсивностью;

3. ковш должен иметь футеровку, обеспечивающую возможно более длительную его кампанию от ремонта до ремонта;

Рисунок 1 сталеразливочный ковш (чертеж)

4. конструкция и футеровка ковша должны обеспечивать минимальные потери тепла (минимальное охлаждение металла) в течение периода разливки.

Кожух ковша выполняется из толстолистовой стали и в зависимости от способа изготовления (сварной или клепаный) различается по массе.

Основными элементами ковша являются корпус и футеровка.

Корпус ковша состоит из кожуха, днища(7) со скобой для кантования (5) и элементов цапфенного пояса, верхнего ребра жесткости(4), цапфенных плит с цапфами(1),(2), нижнего ребра жесткости(4). Кожух состоит из трех обечаек(3): верхняя, средняя и нижняя.

Днище кожуха ковша выполняется с тремя отверстиями, два для разливки, (рабочий и аварийный), третье отверстие для продувки жидкого металла инертным газом в отделении внепечной обработки стали.

Рисунок 2. Кожух сталеразливочного ковша

На отверстии для разливки впрессовываются шиберные затворы(6), которые необходимы для регулировки струи во время разливки. Номинальная емкость ковша определяется весом жидкой стали, вмещающейся в ковше, при заполнении его металлом и шлаком до уровня нижней кромки шлакового пояса при указанном количестве шлака.

Поверхность ковша нуждается в защите от термических, механических, химических и физических повреждений, возникающих в процессе работы. Футеровка – защитная внутренняя облицовка.

Кожух и все металлические элементы предохраняются от перегрева футеровкой. В соответствии с условиями службы ковша футеровка должна быть термостойкой, устойчивой против коррозионного и эрозионного разрушения жидким металлом и шлаком, обладать небольшой теплопроводностью, теплоёмкостью и усадкой при температурах службы, а в процессе внепечной обработки не взаимодействовать с вводимыми в металл реагентами.

Трёхслойная футеровка состоит из теплоизоляционного (выравнивающего), арматурного и рабочего слоёв, выполняемых из различных материалов, определяющих конструкцию футеровки днища и стен в соответствии с условиями эксплуатации ковшей. Общая толщина футеровки ковша слагается из двух рядов кирпича — арматурного и рабочего.

Рисунок 3 Футеровка сталеразливочного ковша

5. Изоляционный слой

6. Металлический кожух

7. Отверстие для гнездового блока

8.,9, Гнездовой блок

10,11,12 шиберный затвор

2. Сталеразливочный стенд МНЛЗ - устройство, предназначенное для замены пустого сталеразливочного ковша на полный и состоящее из опорной колонны, поворотных частей с приводом поворота и подъема сталеразливочных ковшей и устройством для их взвешивания.

После завершения внепечной обработки ковш с металлом с помощью подъемного крана подается на сталеразливочный стенд МНЛЗ позволяющий осуществлять быструю замену пустого сталеразливочного ковша на полный при серийной разливке методом плавка на плавку. Замена ковшей на современных МНЛЗ осуществляется посредством поворотных стендов или самоходных тележек (рис). Как правило, время замены сталеразливочного ковша ограничивается 90-120 секундами, что требует наличия на МНЛЗ специального комплекса оборудования.

Стенд предназначен для размещения на нем двух сталеразливочных ковшей, которые поочередно устанавливаются над промежуточным ковшом для обеспечения непрерывной разливки стали. Стенд служит также для подъема и опускания сталераз-ливочного ковша, регулирования высоты падения струи стали в промежуточный ковш

Рисунок 4 – Стенды для сталеразливочных ковшей : а, б, в – подъемно-поворотный стенд с поворотным кругом (а – с индивидуальным подъемом двух ковшей; б – с одновременным подъемом ковшей; в – с качающейся траверсой); г, д, е – подъемно-поворотный на колонне (г – с одновременным подъемом ковшей; д – с индивидуальным подъемом ковшей; е – с индивидуальным подъемом и поворотом каждого ковша вокруг колонны); ж, з, и – передвижной (ж – полупортальный; з – портальный; и – мостовой на эстакаде)

Рисунок5 применяется на сортовой МНЛЗ в ЭСПЦ ПАО «ММК»

Поворотные стенды, которые получили подавляющее распространение в мировой практике, состоят из опорной колонны, поворотных частей с приводом поворота и подъема сталеразливочных ковшей и устройством для их взвешивания. Преимуществом поворотных стендов является их компактность. Кроме того, раздельный подъем независимых лаг позволяет осуществлять раздельные, независимые технологические операции подъема-опускания лаг, как на позиции разливки, так и на резервной позиции. Это позволяет существенно снизить динамические нагрузки на весоизмерительные датчики, шарнирные соединения и другие узлы машины при установке стальковша на стенд.

Рисунок 7 применяется на слябовой МНЛЗ в ККЦ ПАО «ММК»

Стенд состоит из траверсы с двумя подвесками для уста новки на них сталеразливочных ковшей, опорно-поворотной колонны и основания.

3. Промежуточные ковши служат равномерного распределения стали между несколькими кристаллизаторами при разливке на многоручьевых МНЛЗ. В последние годы промежуточные ковши большой емкости используют также как дополнительные агрегаты для внепечной обработки металла с целью перемешивания, дегазации, всплывания неметаллических включений, раскисления, модифицирования, корректировки химического состава металла и др.

Рисунок 7 Промежуточный ковш

Промежуточный ковш (рис.7) состоит из сварного корпуса 2, крышки 3 и двух стопоров 4 пробкового типа. Корпус усилен ребрами жесткости 1. Изнутри он футерован огнеупорным кир пичом или набивной огнеупорной массой.

Футерованная крышка уменьшает потери тепла стали, находящейся в ковше. В крышке сделаны отверстия для прохода сто поров и струи стали из сталеразливочного ковша. Стопорами 4 выполняется регулирование количества стали, поступающей из ковша в кристаллизаторы. Управление стопорами осуществля ется вручную рычажными механизмами 5, укрепленными на корпусе ковша.

Стабильность струи стали, подаваемой в кристаллизатор из промежуточного ковша, достигается поддержанием в нем посто янного уровня стали. Этот уровень устанавливают на 150— 200 мм ниже верхней кромки корпуса промежуточного ковша.

Промежуточный ковш, обеспечивающий подвод жидкого металла из сталеразливочного ковша в кристаллизатор — это ковш небольшой (менее 1,6 м) высоты с одним, а на многоручьевых УНРС с несколькими разливочными стаканами, как правило, имеющими стопора; ковш вмещает от 8—10 до 15 % массы металла в сталеразливочном ковше.

Рисунок 8 промежуточный ковш в разрезе

Промежуточные ковши чаше всего имеют форму вытянутого прямоугольника, чтобы обеспечить на многоручьевых УНРС подачу металла в несколько кристаллизаторов, обычно располагаемых в одну линию. Футеровка ковша имеет арматурный слой из шамотного кирпича и рабочий слой из шамотного кирпича или из огнеупорной массы (набивной, наливной, либо нанесенной путем торкретирования). Рабочий слой заменяют после разливки одной-пяти плавок. Для снижения теплопотерь ковши накрывают футерованными крышками, а до начала разливки футеровку прогревают до температуры 900-1200 °С.

Промежуточный ковш: чертеж

1 - корпус; 2 - шиберный затвор; 3 - погружной стакан; 4 - сливной носок; 5 - крышка; 6 - механизм для смены стакана

Рисунок 9 - Промежуточный ковш вместимостью 50 т стали

Некоторые формы промежуточных ковшей слябовых МНЛЗ приведены в табл. 1.

Таблица 1. – Конфигурация промежуточных ковшей

Рисунок 10 Конфигурация промежуточных ковшей:

1- корпус, 2 - рабочий слой футеровки.

4. Тележки или подъемно-поворотные столы промежуточных ковшей служат для быстрой замены промежуточных ковшей при разливке металла методом «плавка на плавку».

На МНЛЗ, оборудованных поворотными стендами для сталеразливочных ковшей, применяют самоходные тележки с вертикальным перемещением промежуточных ковшей и весоизмерительными устройствами. Тележки перемещаются по рельсам, установленным между сталеразливочным стендом и кристаллизатором. Тележки промежуточных ковшей бывают с круговым и прямолинейным движением

Рисунок. 11. Тележка для промежуточного ковша

Тележка 5 служит для установки и удержания промежуточ ного ковша 7 на период литья над кристаллизатором, перевода ковша из рабочего положения в резервное и обратно, подъема и опускания ковша для смены сливных стаканов. Тележка (рис. 10) состоит из рамы 15, ходовой части, коромысел 4, механизма подъема коромысел 5 и люльки 9. Рама служит для закрепления на ней ходовой части и двух коромысел, шарнирно соединенных с люлькой. В составе ходовой части два приводных 13 и один неприводной 3 балансиры, два механизма передвижения.

Приводные балансиры перемещаются по круговому рельсу, уложенному вокруг основания стенда. Каждый механизм передвижения состоит из электродвигателя 14 и вертикального редук тора 12, соединенного с осью ходового колеса балансира.

Ходовые колеса неприводного балансира находятся между верхним 2 и нижним 1 круговыми рельсами, установленными на основании стенда.

Коромысла 4 шарнирно соединены с рамой тележки и опи раются на ходовые винты редукторов механизма 5 подъема коромысел. Этот механизм состоит из электродвигателя, соединен ного с двумя червячно-винтовыми редукторами.

Люлька 9 с установленным в ней промежуточным ковшом 8 соединена жестко с рычагом 10, а с коромыслами шарнирами 6. Ролики на концах рычагов 10 прижимаются к направляющим 11 рамы тележки под действием момента сил от веса ковша со ста лью и люльки. Профиль направляющих обеспечивает плоскопараллельное перемещение промежуточного ковша под стале разливочным ковшом 7.

Процессы внепечной обработки стали

Первоначально все процессы по доводке стали до нужного химического состава (операции легирования, раскисления, рафинирования, модифицирования) и температуры выполняли непосредственно в сталеплавильном агрегате. Это приводило к увеличению времени плавки (соответственно снижению производительности агрегата) и большому угару легирующих элементов (которые могут быть очень дорогими). Постепенно вышеуказанные операции стали переносить в сталеразливочный ковш и специальные агрегаты.

Данные процессы получили название внепечной обработки стали или ковшевой металлургии.

Внепечная обработка стали начала активно применяться с 60-х годов ХХ века, главным образом для повышения производительности дуговых сталеплавильных печей и конвертеров, позволяя вынести часть процессов рафинирования из этих агрегатов в ковш.

Однако уже начало внедрения современных процессов внепечной обработки показало, что они позволяют не только существенно улучшить качество стали (механические свойства, коррозионную стойкость, электротехнические показатели и др.), но и получить сталь с принципиально новыми свойствами.

Подвергать внепечной обработке можно сталь, выплавленную любым способом. Таким образом, внепечная обработка стали позволяет:

- увеличить производительность основного сталеплавильного агрегата за счет выноса операций раскисления, рафинирования и легирования в агрегат внепечной обработки;

- повысить качество металла за счет удаления вредных газовых примесей и неметаллических включений;

- повысить эффективность процессов раскисления и десульфурации;

- обеспечить более точное соблюдение химического состава металла;

- получать металл с принципиально новыми свойствами;

- обеспечить необходимую температуру металла перед разливкой;

- уменьшить угар дорогих легирующих элементов.

Металлургические процессы, обеспечивающие получение указанных результатов, протекают эффективнее при внепечной обработке, чем в сталеплавильных печах благодаря ряду особенностей:

- создание наиболее благоприятных термодинамических условий для развития данного процесса, в частности наводка шлака, обеспечивающего более глубокую десульфурацию;

- увеличение скорости взаимодействия с газовой фазой или шлаком вследствие дробления металла на порции (капли) с развитой контактной поверхностью;

- повышение интенсивности массопереноса в металле вследствие его дробления на порции (капли) и, следовательно, увеличение градиента концентраций растворённых в нём элементов.

Методы внепечной обработки стали могут быть условно разделены на простые (обработка одним способом) и комбинированные (обработка металла несколькими способами одновременно). К простым методам относятся:

- обработка металла вакуумом;

- продувка инертным газом;

- обработка металла синтетическим шлаком, жидкими и твёрдыми шлаковыми смесями;

- введение реагентов вглубь металла.

Основными недостатками перечисленных простых способов обработки металла являются: необходимость перегрева жидкого металла в плавильном агрегате для компенсации падения температуры металла при обработке в ковше и ограниченность воздействия на металл.

Лучшие результаты воздействия на качество металла достигаются при использовании комбинированных или комплексных способов, когда в одном или нескольких последовательно расположенных агрегатах осуществляется ряд операций. Выбор необходимого оборудования определяется той или иной технологией обработки металла.

Внепечная обработка металла комбинированными методами может производиться:

- в обычном сталеразливочном ковше;

- в сталеразливочном ковше, оборудованном для вдувания газа или газопорошковой струи снизу через смонтированные в днище устройства;

- в установке ковш-печь с крышкой (сводом), через которую опущены электроды, нагревающие металл в процессе его обработки;

- в агрегате типа конвертера с продувкой металла кислородом, аргоном;

- в агрегате типа конвертера, снабжённом оборудованием для вакуумирования расплава и т. д.

Рассмотрим различные способы внепечной обработки стали в отдельности.

Продувка стали инертным газом в ковше

Продувку металла инертным газом осуществляют или отдельно в сталеразливочном ковше или применяют как операцию, сопутствующую другим процессам. В качестве инертного газа используют в основном аргон, реже азот. При продувке массу металла пронизывают тысячи пузырей инертного газа, каждый из которых представляет собой миниатюрную вакуумную камеру, поскольку парциальные давления водорода и азота в таком пузыре равны нулю. Внутрь таких пузырей вовлекаются вредные газовые примеси, а к их поверхности прилипают неметаллические включения, которые выносятся на поверхность металла. Также при продувке инертным газом происходит интенсивное перемешивание металла и усреднение его состава. Если требуется понизить содержание углерода в металле, то к инертному газу можно добавить кислород.

Продувка инертным газом сопровождается снижением температуры металла (газ нагревается и интенсивно уносит тепло), поэтому продувку инертным газом часто используют для регулирования температуры металла в ковше.

Продувку металла осуществляют путем ввода инертного газа различными способами в нижнюю часть ковша (рис. 58).

Рис. 58. Способы продувки металла в ковше: а – через погружаемую фурму; б – через пористый блок; в – через пористые швы в днище; г – через шиберный затвор; д – через боковую стенку ковша; е – способ SAB

Расход инертного газа поддерживают в пределах 0,5…2,5 м 3 /т в зависимости от необходимой степени обработки. Совмещение продувки инертным газом с выдержкой в условиях разрежения (вакуумированием) позволяет уменьшить расход инертного газа. Применение синтетического шлака при продувке инертным газом способствует более эффективному удалению из металла вредных примесей и неметаллических включений.

Обработка синтетическими шлаками

Для интенсификации и повышения полноты перехода в шлак серы, фосфора и кислорода применяют перемешивание металла с жидким синтетическим шлаком (рис. 59).

Рис. 59. Технологическая схема обработки стали жидкими синтетическими шлаками: 1 – дуговая электропечь для выплавки синтетического шлака; 2 – заливка синтетического шлака в сталеразливочный ковш; 3 – выпуск стали

Для снижения содержания серы в металле и его раскисления применяют известково-глиноземистый шлак, для дефосфорации – известково-железистый, а для снижения содержания кислорода и оксидных включений – кислый.

Обработку ведут в ковше во время выпуска металла из сталеплавильного агрегата, одновременно из шлакового ковша подавая струю жидкого шлака на струю жидкой стали. Синтетический шлак предварительно выплавляют и нагревают до температуры ~1600 °С в электродуговой печи и перед обработкой металла выпускают в шлаковый ковш.

Расход синтетического шлака не превышает 6 % от массы металла. Такое количество шлака позволяет стабилизировать его состав и свойства и поддерживать их постоянными от плавки к плавке. Продолжительность обработки стали синтетическим шлаком ограничивается лишь длительностью выпуска металла из агрегата в ковш.

Возможно и совмещение обработки синтетическим шлаком с продувкой инертным газом или вакуумированием.

Агрегат «печь-ковш»

Наиболее эффективным приемом внепечной обработки стали является комплексная обработка расплава в сталеразливочном ковше с применением мощного высокотемпературного источника локального нагрева, который обеспечивает непрерывную компенсацию тепловых потерь. Агрегаты, обеспечивающие нагрев и перемешивание стали в ковше, ее рафинирование и корректировку химического состава, получили название «печь-ковш» (от английского ladle-furnace (LD).

Печь-ковш представляет собой установку, состоящую из крышки для ковша с отверстиями, через которые установлены три электрода. Под крышку помещается сталеразливочный ковш с металлом после выпуска из сталеплавильной печи. Кроме того, в состав установки «печь-ковш» обычно также входят средства для перемешивания металла инертным газом, система подачи ферросплавов и материалов для рафинирования стали в ковше.

В настоящее время непрерывный ввод различных веществ (углерода, раскислителей, модификаторов) проводят с применением порошковой проволоки, имеющей в своем сечении круг или прямоугольник, стальная оболочка которой обычно завальцована. Такая проволока большой длины поставляется в катушках на металлической или деревянной раме.

Ввод порошковой проволоки в расплав осуществляется по направляющей трубе с помощью специального трайбаппарата, состоящего из подающего и разматывающего устройств. Схема установки «печь-ковш» производства фирмы SMS Mevac приведена на рис. 60.

Одним из энергосберегающих способов при обработке стали на печи ковш является подача аргона через полые электроды. Данная технология позволяет сократить расход электроэнергии и угар электродов.

Обработка стали вакуумом

Вакуумирование металла осуществляют основным образом в сталеразливочном ковше. Лучшие результаты при этом получаются при вакуумировании нераскисленного металла. За счет создания разрежения над поверхностью металла происходит интенсивное выделение пузырьков растворенных в нем газов – водорода, азота и монооксида углерода. Также к поверхности этих пузырьков прилипают неметаллические включения, которые выводятся на поверхность и переходят в шлак. Кроме того, растворенный в металле кислород взаимодействует с углеродом, поэтому этот процесс используют и для получения безуглеродистых коррозионностойких сталей. После интенсивной дегазации в металл сверху из помещенного в вакуумной камере бункера вводят раскислители и легирующие добавки.

Различают две разновидности процесса:

- VD (Vacuum Degassing) – вакуумная дегазация металла;

- VOD (Vacuum Oxygen Decarburization) – вакуумно-кислородное обезуглероживание, при котором для удаления углерода из металла используют и продувку кислородом.

Однако в последнее время все большее распространение получают комбинированные агрегаты, сочетающие в себе обе разновидности.

Рис. 61. Схемы ваккуумирования стали: а) камерное ваккуумирование; б) обезуглероживание стали; в) струйное вакуумирование; г) циркуляционное вакуумирование; д) порционное вакуумирование

В настоящее время наиболее распространенными способами обработки металла вакуумом в ковше являются:

- помещение ковша с металлом в вакуумную камеру, последующее перемешивание металла инертным газом и ввод раскислителей из бункера, данный метод часто называют “ковшовым вакуумированием” (рис. 61, а), аналогичным образом происходит и обезуглероживание металла (рис. 61, б);

- вакуумирование при переливе из ковша в ковш или из ковша в изложницу. Поскольку обработке вакуумом подвергается “струя” металла, данный метод иногда называют “струйным вакуумированием” или “вакуумированием струи” (рис. 61, в);

- циркуляционное вакуумирование, когда металл под действием вакуума всасывается в специальную камеру, где и происходит удаление вредных примесей (рис. 61, г);

- порционное вакуумирование, при котором металла закачивается в камеру вакуумирования отдельными порциями (рис. 61, д).

Импульсно-динамическое устройство

Одним из недавно предложенных является способ внепечной обработки стали в ковше с применением импульсно-динамического устройства (ИДУ). Это устройство благодаря своей простоте существенно дешевле, чем установка печь-ковш и может выполнять ее основные функции.

Импульсно-динамическое устройство (рис. 62), представляет собой кассету (картридж), заполненную материалами, необходимыми для обработки стали в ковше. Материалы располагаются в кассете в необходимом порядке в секторах и разделены плавящимися перегородками сегментах.

Рис. 62. Схема импульсно-динамического устройства:1 – стальной стержень; 2 – футеровочные термостойкие втулки; 3 – горизонтальные стенки; 4 – составная обечайка; 5 – кольцевые элементы из реагентов; 6 – перегородки; 7 – слой магния; 8 – направляющие элементы; 9 – тепловой экран; 10 – алюминиевые пластины; 11 – опора; 12, 13 – защитный кожух; 14 – сталеразливочный ковш; 15 – расплав

С помощью импульсно-динамического устройства возможно выполнять операции раскисления, легирования, рафинирования, модифицирования, дегазации, удаление шлака, усреднение химического состава и температуры.

Перемешивание металла в ковше осуществляется за счет использования реактивной энергии струйных течений, получаемых при помощи струйно-вихревых смесителей (рис. 63), работающих на основе испарения активной составляющей (Mg или Ca) и экзотермических реакций окисления примесей, что позволяет рассчитывать на эффективное перемешивание при рафинировании стали. Время обработки при помощи этого устройства не превышает 10 мин.

Рис. 63. Схема расположения элементов в кассете ИДУ

Устройство вводится в ковш с металлом при помощи подъемного механизма и экранного модуля. Во время обработки производятся попеременные подъем и опускание ИДУ с целью дополнительного перемешивания металла в ковше.

Источник: Скляр В. О. Инновационные и ресурсосберегающие технологии в металлургии. Учебное пособие. – Донецк.: ДонНТУ, 2014. – 224 с.

Продувка металла инертными газами

Влияние продувки инертными газами на состав металла в известной мере аналогично обработке вакуумом. При продувке инертными газами массу металла пронизывают тысячи пузырей инертного газа, каждый из которых служит своеобразной маленькой вакуумной камерой, так как парциальные давления водорода и азота в таком пузыре равны нулю. При продувке инертным газом происходит интенсивное перемешивание металла, усреднение его состава. В тех случаях, когда поверхность металла покрыта шлаком заданного состава, при перемешивании улучшаются условия протекания ассимиляции таким шлаком неметаллических включений. Большое количество пузырей инертного газа приводит к интенсификации процесса газовыделения, так как пузыри являются готовыми полостями с развитой поверхностью раздела, что очень важно для образования новой фазы. Продувка инертным газом сопровождается снижением температуры металла (газ нагревается и интенсивно уносит тепло), поэтому продувку инертным газом часто используют для регулирования температуры металла в ковше.

Проведение операции продувки больших масс металла инертными газами в ковше проще и дешевле, чем обработка вакуумом, поэтому, если это возможно, обработку вакуумом заменяют продувкой инертными газами через пористые пробки в днище ковша или через полый стопор. Для процесса продувки металла инертными газами характерно:

- уменьшение содержания газов в металле;

- интенсивное перемешивание расплава, улучшение условий протекания процессов перевода в шлак неметаллических включений, при этом состав металла усредняется;

- улучшение условий протекания реакции окисления углерода;

- снижение температуры металла.

Метод продувки инертными газами для повышения качества металла получил промышленное распространение по мере освоения технологии получения больших количеств дешевого аргона как сопутствующего продукта при производстве кислорода. На кислородных станциях аргон выделяют при ректификации жидкого воздуха. Если завод имеет мощную кислородную станцию, то объем попутно получающегося аргона достаточен для обработки больших количеств стали.

Для продувки металла, не содержащего нитридообразующих элементов (хрома, титана, ванадия и т. п.), часто используют азот. При 1550—1600°С процесс растворения азота в жидком железе не получает заметного развития. Расход инертного газа составляет обычно 0,1—3,0 м 3 /т стали. В зависимости от массы жидкой стали в ковше снижение температуры стали при таком расходе аргона может происходить со скоростью 2,5—4,5 °С/мин (в технологии без продувки скорость охлаждения 0,5—1,0 °С/мин). При продувке тепло дополнительно расходуется на нагрев инертного газа и излучение активно перемешиваемыми поверхностями металла и шлака. Большая часть тепловых потерь связана с увеличением теплового излучения, поэтому используется такой простой и достаточно эффективный прием, как накрывание ковша крышкой при продувке. Этим одновременно достигается снижение степени окисления обнажающегося при продувке металла. Простым и надежным способом подачи газа является использование так называемого ложного стопора (рисунок 1). Продувочные устройства типа ложного стопора безопасны в эксплуатации, так как в схему футеровки ковша не нужно вносить никаких изменений, но они обладают малой стойкостью — в результате интенсивного движения металлогазовой взвеси вдоль стопора составляющие его огнеупоры быстро размываются.

Рисунок 1 – Фурма в виде ложного стопора для продувки металла в ковше

Большое распространение получил способ продувки через устанавливаемые в днище ковша пористые огнеупорные пробки: в тех случаях, когда продувку проводят одновременно через несколько пробок, эффективность воздействия инертного газа на металл существенно возрастает. Пористые огнеупорные пробки выдерживают несколько продувок. Наряду с высокой газопроницаемостью пористые пробки должны обладать огнеупорностью, достаточной для надежной работы при 1550—1650°С, а также термической и химической стойкостью к металлу и шлаку. Один из вариантов конструкции пробки показан на рисуноке 2. Использование пробок данной конструкции обеспечивает интенсивное перемешивание металла.

1 — пробка из гранул огнеупорного материала; 2— огнеупорны й корпус; 3 — пустотелый кирпич; 4 — огнеупорная фурма; 5 — стальная трубка Рисунок 2 – Конструкция устройства пробки для подачи аргона в металл

Распространение получил также метод продувки металла через пористое днище ковша (в зарубежной литературе такая технология обозначается SS (от англ. strong stirring — сильное перемешивание). Лучшим в эксплуатации оказалось днище из обычных огнеупоров с пористыми швами (рисунок 3). Стойкость подобного днища такова, что оно служит всю кампанию ковша и заменяется только при ремонте футеровки.

Рисунок 3 – Схема движения газометаллических потоков в ковше при продувке металла через пористые швы днища

На рисунке 4 приведена схема продувочной фурмы с газовой защитой. Через такую фурму можно вдувать также и порошки. Получают распространение и другие способы. Степень протекания всех перечисленных выше процессов зависит от продолжительности продувки и от ее интенсивности (т.е. в конечном счете от расхода инертного газа):

- продувка с расходом газа до 0,5 м 3 /т стали достаточна для усреднения химического состава и температуры металла;

- продувка с интенсивностью до 1,0м 3 /т влияет на удаление из металла неметаллических включений;

- для эффективной дегазации необходим расход инертного газа 2—3 м 3 /т металла.

Во многих случаях продувку инертным газом проводят одновременно с обработкой металла вакуумом. В этом случае расход инертного газа может быть существенно уменьшен. Совмещение продувки инертным газом с обработкой шлаком способствует повышению эффективности использования шлаковых смесей, так как при интенсивном перемешивании при продувке увеличиваются продолжительность контакта и сама поверхность контакта металла со шлаком. Если при этом ковш, в котором осуществляется такая обработка, накрыт крышкой, то при условии создания атмосферы инертного газа в пространстве между крышкой и поверхностью шлака металл будет защищен от окисления, а снижение потерь тепла позволит увеличить время контакта металла с жидким шлаком. На этом принципе основана разработанная на одном из заводов Японии технология так называемого САВ-процесса. Как видно из рисунка 5, в данной технологии предусмотрено наличие на поверхности металла в ковше синтетического шлака заданного состава. В тех случаях, когда из плавильного агрегата в ковш попадает окисленный конечный шлак, применим метод, названный в Японии SАВ-процессом (рисунок 6).

Рисунок 5 – Схема САВ-процесса 1 —ковш с металлом; 2—крышка ковша; 3— устройство для загрузки ферросплавов; 4 — отверстие для отбора проб; 5 — синтетический шлак; 6—шиберный затвор; 7— пористая пробка для введения аргона Рисунок 6 – Схема SАВ-процесса 1 — ковш с металлом; 2— погружной огнеупорный колпак; 3— отверстие для подачи материалов; 4 — синтетический шлак; 5 — окислительный шлак; 6— шиберный затвор; 7— пористая пробка для введения аргона

Введение в металл добавок в нейтральной атмосфере и хорошее их усвоение при перемешивании металла инертным газом обеспечивается при несколько усложненном способе защиты зоны продувки —это так называемый САS-процесс. По этому способу в ковш сверху вводят огнеупорный колпак, закрытый снизу расплавляющимся металлическим конусом таким образом, чтобы внутрь этого колпака не попал шлак. Через колпак вводят ферросплавы, снизу в ковш подают аргон для продувки. Этот метод позволяет достичь высокой степени усвоения элементов, вводимых с добавками в металл (рисунок 7).

Рисунок 7 – Схема САS-процесс 1 — ковш с металлом; 2 — погружной колпак из высокоглиноземистых огнеупоров; 3 — отверстие для отбора проб; 4— люк для введения ферросплавов; 5 — расплавляющийся конус из листовой стали, препятствующий попаданию шлака при опускании колпака в металл; 6 — пористая пробка для введения аргона

На рисунке 8 представлена схема САS-установки усложненной конструкции, смонтированной в конвертерном цехе завода фирмы Wheeling Pittsburg Steel (США). На этой установке предусмотрена возможность подогрева стали за счет теплоты реакции окисления кислородом вводимого в металл алюминия. Установка названа САS-ОВ.

Рисунок 8 – Схема установки САS-ОВ 1 — фурма для продувки кислородом с нагревом стали; 2 — желоб для подачи легирующих; 3 — дымоход; 4 — фурма для вдувания порошков; 5 — устройство для подъема колпака; 6— струя кислорода; 7 — колпак; 8— перемешивающий газ; 9— пористая пробка

В тех случаях, когда необходимо перемешивать металл в ковше под шлаком длительное время, в крышку ковша опускают электроды и подогревают ванну. При этом исключается использование обычного шамота в качестве огнеупорного материала ковша, так как продолжительный контакт жидкоподвижного высокоосновного шлака с шамотной футеровкой, состоящей из кремнезема и глинозема, приведет к быстрому выходу футеровкииз строя. Ковш футеруют основными высокоогнеупорными материалами.

Сочетание продувки инертным газом с заменой футеровки ковша позволяет добиться заметного снижения загрязнения металла кислородом. Если при обычной технологии для раскисленной алюминием стали произведение [Аl] 2 · [О] 3 достигает значения 10 -8 —10 -9 , то при использовании ковшей с основной футеровкой при продувке аргоном оно составляет ~10 -11 .

На рисунке 9 отражена эволюция методов продувки металла инертным газом.

Рисунок 9 – Совершенствование конструкции сталеразливочных ковшей и методов продувки металла инертным газом а — ковш , снабженный затвором шиберного типа; б— продувка газа через днище; в — подача газа снизу через стенку ковша; г — продувка через ложный стопор; д — продувка металла в ковше, накрытом крышкой; е — интенсивная продувка через ряд фурм или пористое днище; ж — продувка снизу в ковше с крышкой, через которую вводят добавки; з — продувка в ковше под вакуумом

Читайте также: