Лаборатория термической обработки металлов

Обновлено: 19.05.2024

Термической обработкой (термообработкой) называют процесс тепловой обработки металлических изделий с целью придания им заданной структуры и свойств. Термообработка находит очень широкое применение при изготовлении изделий из металлов и сплавов, как в качестве промежуточной, так и в роли заключительной операции. Наиболее часто применяют такие виды термообработки, как отжиг, закалка, отпуск. Для нагрева заготовок при операциях термообработки применяют печное оборудование

Рис. 10 Прибор для определения плотности стали в зависимости от углерода и термической обработки

2.6.Лаборатория приготовления шлифовки.

В данной лаборатории используются полировочные станки, шлифовальные станки, на которых применяются шкуры разной зернистости.

Рис. 10 Прибор PT-232 metasinex: Шлифовально-полировальный станок с двумя дисками

3.Технопарк ВГУ

4. Современные биоматериалы.

Под биоматериалами подразумевают нежизнеспособный материал, предназначенный для контакта с живой тканью для выполнения функций медицинского назначения.

4.1.Требования к биоматериалам

• химические свойства

– отсутствие нежелательных химических реакций с тканями и межтканевыми жидкостями

– отсутствие коррозии, или растворение с контролируемой скоростью

• механические свойства

– трещиностойкость( КIc)

– сопротивление замедленному разрушению (усталости)

• биологические свойства

– отсутствие реакций со стороны иммунной системы (биосовместимость)

– срастание с костной тканью

4.2.Классификация биоматериалов

По происхождению:

Синтетические (металлы, полимеры, керамики, композиты)

Природного происхождения (полученные от животных или растений)

Полусинтетические или гибридные

По отклику организма:

Токсичный – окружающие ткани отмирают – большинство металлов;

Биоинертный - образуется соединительная волокнистая ткань (нетоксичные, но биологически неактивные) – керамика на основе Al2O3, ZrO2;

Биоактивный – образуется костная ткань (нетоксичные, срастающиеся с костной тканью) – композиционные материалы типа биополимер – фосфат кальция, керамика на основе фосфатов кальция, биостекла.

Биорезорбируемый – происходит замена материала костной тканью

4.3.Типы биоматериалов и их использование

Основные параметры, определяющие биоматериал:

4.4.Методы получения биоматериалов:

Формование из раствора или аэрозольное выщелачивание

Непосредственная полимеризация; самоорганизация

4.5.Изделия из биоматериалов

• Искусственный тазобедренный сустав

• Улитковый имплантат или бионическое ухо

Рис. 11. Улитковый имплантат

Рис. 12. Искусственное сердце

4.6.Применение биоматериалов.

• Сердце, сердечные клапаны

- эндопротезы для ортопедии,

- Хирургические полимеры и др.

5. Знакомство с конструкцией атомно-силового микроскопа кафедры химии и методами исследований.

На кафедре химии мы познакомились с АСМ СОЛВЕР P47-PRO-это идеальный прибор для комплексного исследования различных материалов с высоким разрешением на воздухе и в контролируемых газовых средах (конфигурация сканирования образцом). Прибор может применяться в электронной промышленности для контроля нанолитогрфических (токовых, электрополевых, механических, химических и др.) операций, для контроля качества поверхности полупроводниковых и других пластин диаметром до 100 мм и толщиной до 20 мм. В химической промышленности, материаловедении и в биотехнологии прибор может применяться для контроля технологических процессов получения различных покрытий, пленок, полимерных и структурированных материалов и т.д.

Оборудование для термообработки – основные виды печей

Оборудование для термообработки в промышленности используется практически повсеместно. Нагрев материалов является важным этапом для их последующего видоизменения, поэтому к выбору печи следует подходить со всей ответственностью. Печи для термической обработки металла характеризуются не только возможностью достижения высоких температур, но и точностью выставленных настроек. Это позволяет добиваться идеальных условий для преобразования и гарантировать надлежащее качество продукции.

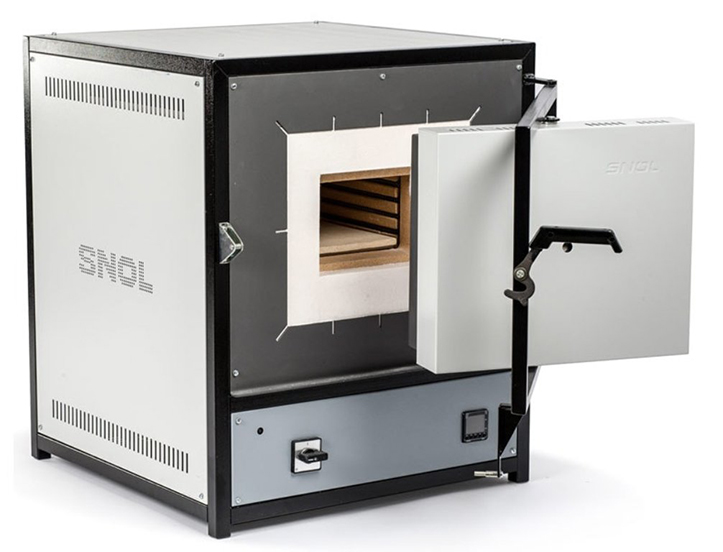

Так выглядит современная модель печи SNOL

Оборудование промышленное для термообработки активно используется для:

- Плавления металлов, их закаливания и получения сплавов.

- Изменение свойств исходного продукта.

- Выращивания и исследования химических кристаллов.

- Стерилизации инструментов.

- Обжига керамических изделий.

- Изготовления украшений.

- Производства форм в литейной промышленности.

- Просушки готовых изделий.

- Кремирования.

В зависимости от производственной необходимости и размера конструкции, в печь она может помещаться вся целиком или же ее отдельная часть

Способы термической обработки материалов

Оборудование для термической обработки стали, чугуна, алюминия и других металлов предназначается для нагревания и последующего охлаждения сырья. Во время этих процессов изменяется его структура и свойства, в то время как химический состав остается первоначальным. Основными видами термического воздействия являются:

- Отжиг. Металлы греются, а затем охлаждаются. Понижение температуры происходит в печи в медленном темпе.

- Закаливание. Обработка происходит при повышении градусов до критической отметки, после чего следует быстрое охлаждение.

- Отпуск. Проводится после закалки, предназначен для уменьшения хрупкости и напряжения в стали, и повышения ее гибкости.

- Нормализация. Процесс, схожий с отжигом. Различие заключается в том, что металлы остужаются на открытом воздухе.

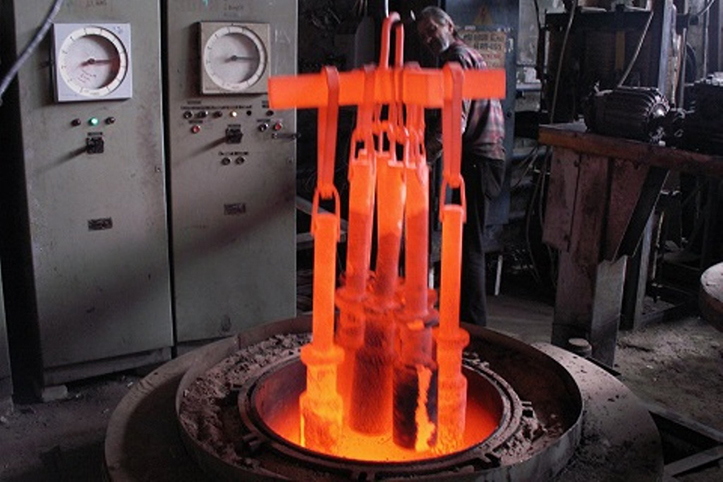

Процесс обработки металлических заготовок в промышленной печи

Разновидности оборудования для термообработки

Так как печи и оборудование для термообработки предназначаются для различных целей, они различаются по:

- Расположению загрузочного отверстия. Горизонтальное, вертикальное, трубчатое, под колпаком, в виде колодца.

- Дополнительным возможностям. Работа в вакууме, газовой среде и т.п.

- Температурным возможностям. Низко-, средне- или высокотемпературные.

Так выполняется загрузка вертикальной печи

В зависимости от используемого топлива, оборудование для термообработки металлов и других материалов можно разделить на такие виды:

Газовые печи

Для того чтобы уменьшить теплопотери, камерные печи для термообработки обладают хорошей изоляцией и изготавливаются из огнеупорных материалов. Поды таких устройств выполняются из чугуна, стали, могут быть также керамическими или кремниевыми.

Благодаря возможности выставления точных настроек, печь может работать в широком температурном диапазоне – от незначительного нагрева до полного расплавления материала

Термическая камерная газовая печь на новом объекте, готовая к работе

Муфельные конструкции

Муфельное оборудование для термообработки, купить которое можно в компании «Лабор», отличается особыми возможностями камеры. Она служит для нескольких целей одновременно:

- Поддерживает нужную температуру.

- Обеспечивает равномерный прогрев.

- Защищает образцы от контактов с продуктами сгорания, воздухом и испарениями.

Материалами для изготовления муфельных печей могут являться керамика, глина, минеральная вата, асбест, кирпич и другие.

Печь SNOL с керамической камерой и сама камера

Электропечи

Электрическое оборудование для термической обработки металлов отличается наибольшим разнообразием моделей и разновидностей. По способу воздействия на материал и преобразованию энергии, они делятся на:

- Индукционные. Тигель таких промышленных печей включает в себя металлические детали. Нагрев происходит посредством выделения энергии при прохождении через них электрического тока. В основном используется для изготовления сплавов.

- Дуговые. Функционируют при постоянном или переменном токе. Металлы обрабатываются в вакуумной или газовой среде. Устройства обязательно комплектуются системой охлаждения. Являются вариантом недорогого оборудования для термообработки, так как потребляют небольшое количество электроэнергии.

- Инфракрасные. Источник тепла в таких приборах выделяет ИК-излучение, способствующее быстрому и равномерному нагреву деталей.

Новенькая электрическая печь с камерой из термоволокна

Конструкция оборудования для термической обработки

Несмотря на различия в способах работы оборудования для термической обработки, все они имеют схожее устройство, которое включает в себя:

- Отверстие для загрузки. Для закладки сырья может использоваться ковш, конвейер, лебедка и т.д.

- Разгрузочный блок. Представляет собой камеру, где готовая продукция дозируется.

- Дымовыводящие пути. Последние модели приборов снабжены автоматическими дымоходами, располагающимися на задней стороне печей.

- Камеру. Основной конструктивный элемент, в который закладывается исходный материал.

Так как ассортимент аппаратов для обработки металлов, керамики, фарфора и пр. постоянно обновляется, для правильного выбора подходящего устройства обращайтесь к специалистам компании «Лабор»! Мы непременно поможем вам выбрать оптимальное оборудование для поставленных целей.

Технология термообработки металлов – особенности закалки стали в электропечи

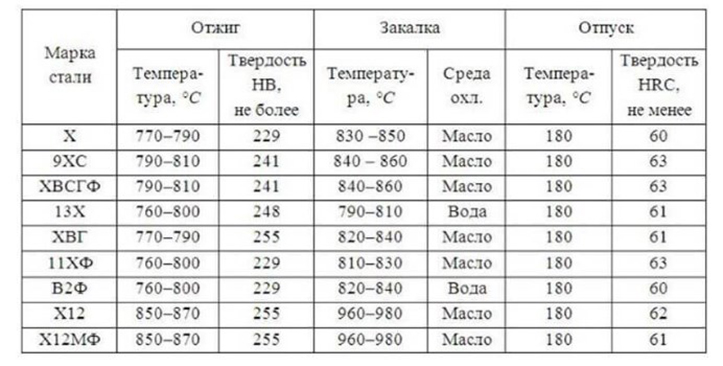

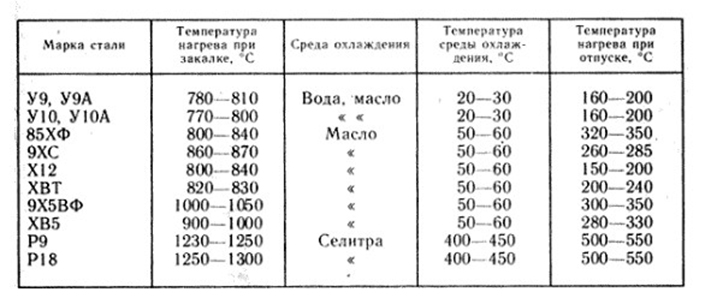

Как будет осуществляться отжиг, закалка стали или ее отпуск, напрямую зависит от марки металла и формы обрабатываемых образцов. Также учитываются характеристики, необходимые продукции, которых можно добиться, применяя определенный комплекс действий и методик.

Промышленные и лабораторные печи для термообработки металла позволяют выполнять широкий спектр функций. Техника отличается простотой применения и точностью выполнения задач.

Термическая обработка стали – это тепловое воздействие на металл, с применением определенных режимов. Температурные процессы позволяют изменить структуру и свойства материала, усовершенствовав его качественные характеристики

Термообработка разных марок стали – основные операции

Каждый из видов термической обработки стали представляет собой сложный производственный комплекс. Среди различных процессов базовыми являются:

Отжиг

Закалка

Отпуск

Первого рода – рекристаллизационный, гомогенизацонный, изотермический

В одном охладителе

Второго рода – диффузионный, полный, неполный, светлый, сфероидизирующий

Муфельные печи позволяют осуществлять термообработку металла предельно четко. Благодаря современному оборудованию легко выставлять и поддерживать температуру необходимое количество времени

Особенности процесса закалки стали

Независимо от того, какая технология закалки стали будет выбрана, она будет состоять из следующих этапов:

- Нагрева. Сколько изделия будут находиться в камере печи, зависит от марки металла и необходимого эффекта.

- Выдержки. Температура и период зависят от объемов продукции и ее характеристик. Этап сквозного прогрева позволяет завершить преобразование структуры стали.

- Охлаждения. Важна не только охлаждающая среда, но и скорость, с которой будет выполняться процесс.

Для обработки углеродистой стали лучше всего подойдут камерные печи. Стоит учесть, что в этом случае не потребуется предварительный подогрев образца. Данные марки не подвержены короблению или растрескиванию основы.

Закалка стали – это технология термообработки, благодаря которой даже недорогим сортам металла легко повысить эксплуатационные характеристики. В результате можно снизить стоимость продукции, увеличив рентабельность производства

Изменение свойств металла зависит от соблюдения каждого критерия закалки. Самым значимым является температура нагрева. Именно она влияет на изменение атомной решетки. Какую термоотметку выбрать и определить период выдержки? Необходимые режимы термообработки стали зависят от требуемого уровня прочности и твердости для максимально долгого эксплуатационного срока изделия, при повышенном износе.

Камерные печи для термообработки разных марок стали выполняются с разными размерами рабочих камер и способами загрузки образцов. Выбрать подходящий вариант можно, исходя из производственных объемов

Технология закалки разных марок стали – как и для чего выполняется

Согласно ГОСТ на термообработку стали, закаливание разных марок может быть:

- С одним охладителем. Образец, доведенный до определенной температуры, погружают в жидкость. Там металл находится, пока не остынет до требуемой отметки. Применяется метод для углеродистых и легированных, а также изделий с несложной конструкцией.

- Прерывистой. Используются две среды. Металл сначала проходит быстрое охлаждение. Для этого подойдет вода. Затем продукцию погружают в масло. Это необходимо для медленного достижения определенной температурной отметки. Применяют способ для высокоуглеродистой стали.

При разных способах закалки отличаться могут не только получаемые качественные характеристики стали, но и цвета каления

- Ступенчатой. Изделия охлаждаются в среде, чья термоотметка превышает мартенситный уровень обрабатываемой марки. Во время остывания и выдержки, деталь по всему периметру становится температуры закалочной емкости. После этого осуществляется медленное охлаждение с закалкой. Так аустенит преобразуется в мартенсит.

- Струйной. Поверхность интенсивно обрызгивают водным напором. Паровой кокон при этом не образуется, благодаря чему можно добиться глубокой прокалки. Применяют если необходимо обработать только часть поверхности.

- Изотермической. Метод схож со ступенчатым закаливанием, но отличается временем выдержки. Сталь пребывает в среде ровно столько времени, сколько необходимо для завершения изотермического преобразования аустенита.

Основные температурные и временные режимы термообработки сталей – таблица показателей разных марок

Преимущества технологии закалки стали

Закаливание стали необходимо для изменения свойств изделий. Правильное выполнение всех процессов позволяет:

- Увеличить твердость поверхностного слоя.

- Повысить прочностные показатели.

- Снизить пластичность до нужного значения, повысив сопротивление на изгиб.

- Уменьшить вес продукции, сохраняя ее прочность и твердость.

Термообработка стали – основные технологические этапы

Основные дефекты при неправильной закалке стали

Независимо от того, какие виды термообработки стали осуществляются, при несоблюдении технологии можно ухудшить характеристики металла. Если закалка была выполнена неправильно, результатом станет:

1. Недостаточная твердость. Обусловлена слишком низкой температурой нагрева и малой выдержкой. Также к этому приведет и сниженная скорость остывания.

2. Перегрев. Возможен, если деталь доведена до большей температуры, превышающей отметку закаливания. Определить изъян можно по образованию крупнозернистой структуры. Это повлечет хрупкость металла.

Избежать окисления и обезуглероживания можно при помощи нагрева стали в электропечах с защитной атмосферой

5. Коробление и трещины. Появляются при сильном внутреннем напряжении. Проблема связана со спецификой обработки. В процессе нагревания и охлаждения металла происходит изменение объема. Зависят колебания, как от температуры, так и структурных преобразований, их скорости.

Только верно выполненная закалка металла обеспечит требуемые характеристики изделий различного назначения. Выполнять термообработку стали необходимо в строгом соответствии с производственной технологией

Подробнее о том, какие камерные или шахтные печи наилучшим образом подойдут для конкретных задач или будут универсальными, расскажут специалисты компании «Лабор». Для детальной консультации звоните прямо сейчас!

Долотов Г.П., Кондаков Е.А. Оборудование термических цехов и лабораторий испытания металлов

М.: Машиностроение, 1988. - 336 с. Учебное пособие. Рассмотрены современные конструкции оборудования термических цехов и лабораторий испытаний материалов. Особое внимание уделено отечественным агрегатам для химико-термической обработки, выполненным на уровне мировых стандартов. Приведены конструкции вспомогательного оборудования термических цехов и энергосберегающих устройств.

Довгалевский Я.М. Справочник термиста

- формат djvu

- размер 4.24 МБ

- добавлен 31 декабря 2010 г.

Издательство: Саратовское книжное издательство, Год: 1962, Качество: хорошее В справочнике сообщаются данные по составу, свойствам и термической обработке стали, чугуна и сплавов на основе цветных металлов. Приводятся краткие сведения по методам испытания и теплового контроля, а также по оборудованию и технике безопасности в термических цехах. Справочник предназначен для инженерно-технических работников машиностроительной и металлообрабатывающе.

Долотов Г.П., Кондаков Е.А. Наладка и эксплуатация оборудования и агрегатов в термообработке

- формат djvu

- размер 10.64 МБ

- добавлен 01 декабря 2011 г.

М.: Высшая школа, 1990. - 287 с. Описаны различные конструкции термических печей и агрегатов для термической и химикотермической обработки. Приведена методика наладки газовых и электрических печей и агрегатов; рассмотрены характерные неисправности оборудования, методы их выявления и устранения. Даны сведения о вспомогательном оборудовании, применяемом в термических цехах. Приведены краткие сведения об основах металловедения и термической обрабо.

Каменичный И.С. Краткий справочник технолога-термиста

- формат djvu

- размер 2.66 МБ

- добавлен 05 ноября 2009 г.

К.: Машгиз, - 1963. - 285 с. В справочнике приведены химический состав, физико-механические свойства черных и цветных металлов различных марок, а также различных сплавов. Рассмотрены режимы и технологические процессы термической и химико-термической обработки, деталей и инструмента. Описано оборудование термических цехов, даны методика подбора, расчета и расстановки оборудования. Справочник предназначен для технологов и мастеров термических цех.

Каменичный И.С. Пособие термисту инструментального цеха

- формат djvu

- размер 4.66 МБ

- добавлен 21 февраля 2010 г.

Киев, Техника. 1982, 135 с. Приведены данные о технологических процессах термической и химико-термической обработки инструмента. Предназначена для рабочих термических участков инструментальных цехов. Очень полезна студентам-инструментальщикам.

Рустем А.М. Оборудование термических цехов

- формат pdf, doc

- размер 8.87 МБ

- добавлен 05 июня 2011 г.

Качество отличное Количество страниц 300 Книга предназначена в качестве учебника для учащихся машиностроительных техникумов Табл. 16, илл. 177, библ. 41 назв. Рецензенты: инж. И. П. Самохин И инж. В. В. Кокуев Введение Основное оборудование термических цехов Камерные печи. Колпаковые печи Печи с передвижной камерой для азотирования Вакуумные печи. Шахтные печи Печи-ванны Тигельные печи-ванны на жидком и газообразном топливе Тигельные электрич.

Рустем С.Л. Оборудование и проектирование термических цехов. Часть 1

- формат djvu

- размер 8.01 МБ

- добавлен 23 февраля 2010 г.

Первая часть "Теория и расчет термических печей" содержит главы: Топливо и его сжигание, виды топлива, материалы для изготовления печей, механика газов, теория теплообмена, использование тепла отходящих газов, нагрев металла в печах, устройства для сжигания топлива, тепловой баланс топливной печи и расход тепла, особенности расчета электрических печей. Колическтво страниц - 185. Качество - приемлемое.

Рустем С.Л. Оборудование термических цехов

- формат djvu

- размер 5.41 МБ

- добавлен 21 июня 2009 г.

Учебник знакомит с конструкцией, назначением и основными характеристиками оборудования термических цехов машиностроительных заводов. В учебнике рассмотрены шахтные, камерные, конвейерные и другие печи, газовые и электрические печи-ванны, а также оборудования для охлажднеия, очистки и правки деталей. Качество - приемлемое Количество страниц - 288

Седов Ю.Е., Адаскин А.М. Справочник молодого термиста

- формат djvu

- размер 3.37 МБ

- добавлен 08 апреля 2009 г.

1986 г. 239 с. Приведены справочные данные о режимах термической обработки, свойствах сталей, чугунов, цветных металлов, а также сведения об оборудовании термических цехов. Даны свойства нагревающих и охлаждающих сред. Изложены практические рекомендации по проведению термической обработки в печах и ваннах.

Соколов К.Н. Оборудование термических цехов

- формат pdf

- размер 125.87 МБ

- добавлен 13 апреля 2011 г.

Соколов К.Н. Технология термической обработки стали

- формат djvu

- размер 5.45 МБ

- добавлен 31 января 2011 г.

Москва-Свердловск: Машгиз, 1954. - 302 с. В этой книге, являющейся непосредственным продолжением ранее выпущенных книг того же автора «Оборудование термических цехов», рассматриваются свойства и особенности термической обработки углеродистых и легированных сталей. Приводятся современные методы термической обработки ряда стальных деталей и полуфабрикатов, а также планировки термических отделений. Книга рассчитана на широкий круг инженерно-техниче.

Читайте также: