Лазеры на парах металлов это

Обновлено: 03.07.2024

Развитие лазеров на парах меди в России. Разработка и исследование первых промышленных отпаянных саморазогревных лазерных активных элементов на парах меди. Характеристика энергетических уровней. Двухканальный отпаянный лазер с высоким качеством излучения.

| Рубрика | Физика и энергетика |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 09.04.2009 |

| Размер файла | 315,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования и науки Украины

Донбасский государственный технический университет

«Лазеры на парах меди»

- Введение

- Развитие лазеров на парах металлов.

- Развитие лазеров на парах меди в России (СССР)

- Конструкция, параметры и недостатки отпаянного саморазогревного АЭ ТЛГ-5 первого промышленного ЛПМ Криостат

- Двухканальный отпаянный лазер на парах меди «КАРЕЛИЯ» с высоким качеством излучения

- Отпаянный лазер на парах меди «Курс»

- Медицинские установки «Янтарь-2Ф», «Яхрома-2» и «Яхрома-Мед»

- Был построен макет источника питания для лазера на парах меди УЛ-102

- Методом проб и ошибок найдены условия, при котором можно было получить генерацию излучения

- Получена ощутимая мощность излучения, порядка 1 Вт

- Собран окончательный вариант излучателя

- Затем последовала странная череда отказов, поставившая проект под угрозу закрытия.

Подобные документы

Историческая справка. Положение меди в периодической системе Д.И. Менделеева. Распространение в природе. Получение, физические свойства, применение. Метод электролитического осаждения. Построение физико-математической модели. Определение характеристик.

курсовая работа [125,4 K], добавлен 24.12.2005

Лазер - источник электромагнитного излучения видимого, инфракрасного и ультрафиолетового диапазонов, основанный на вынужденном излучении атомов и молекул, их виды. История создания генераторов электромагнитного излучения; области применения лазеров.

презентация [4,0 M], добавлен 13.05.2013

Общая характеристика уровней легирования и схема энергетических уровней кристалла Nd: YAG. Сущность эффекта Штарка. Особенности работы непрерывного Nd: YAG-лазера. Методика расчета средней выходной мощности лазера, работающего в режиме одной моды ТЕМ00.

реферат [800,8 K], добавлен 28.12.2010

Применение излучения эксимерных лазеров. Классификация молекул рабочего вещества. Процесс получения генерации. Охлаждение, вентиляция и очистка рабочего газа. Накачка электронным пучком или электрическим разрядом. Коммерческие модели эксимерных лазеров.

учебное пособие [555,6 K], добавлен 27.11.2009

Изучение история открытия, назначения и механизмов работы лазеров - источников когерентного оптического излучения, принцип действия которых основан на использовании явления индуцированного излучения. Лазеры в технологии, в авиации, в медицине и науке.

реферат [121,0 K], добавлен 20.12.2010

Механизм возникновения инверсной населенности. Особенности генерации в химических лазерах, способы получения исходных компонентов. Активная среда лазеров на центрах окраски, типы используемых кристаллов. Основные характеристики полупроводниковых лазеров.

презентация [65,5 K], добавлен 19.02.2014

Характеристика основных параметров оптоволокна, потери при распространении света в оптоволокне. Описание общей схемы устройства и принципа работы волоконных лазеров. Фотоиндуцированные решетки показателя преломления в активных волоконных световодах.

Гаражная лазерная мастерская. Пост №3. СО2 лазер по металлу.

Сегодня я расскажу Вам историю своего большого (по моим меркам и для моей мастерской и для моих нужд) станка. О трагеди, которая случилась ещё до начала работы и о методах их исправления. По традиции прошу, не ругайте меня за моё правописание. Оно хорошее но почему то очень сильно хромает, так что тех, кому "ЖЫ" и "ШЫ" доставляют адскую резь в глазах до кровоподтёков, пожалуйста, либо терпите, скрепя зубами либо просто пролистайте этот пост и даже не открывайте его. Благодарю за понимание.

И так. Прошлым летом вместе со станком 900х600 с камерой приехал и этот здоровяк:

Знакомьтесь - это СО2 лазер, no name, копия знаменитого Raylogic 1600х1000 с металорежущей головой. Про аварию с этим станком я уже упоминал в одном из своих постов. Копия достаточно хорошая и скажу более того, этот станок был сделан на том же заводе, что и Raylogic, только в третью смену, что называется налево, из тех же комплектующих, только покрашен в другой цвет, так что сильно подробно о начинке я рассказывать не буду. Если Вам интересно, то ТХ в интернете более чем достаточно.

Приключения с этим станком начались, как выяснилось ещё до того, как он попал в мои загребущие лапёшки, но выяснилось это только при вскрытии упаковки, а пока торжественный момент разгрузки и состояние эйфории поднимали меня на крыльях и заставляли парить, как маленького мальчика, которому папа купил заветную и долгожданную машинку!

По скольку грузовик, который привёз мне "небольшие" коробочки со станками не смог подъехать достаточно близко к моей мастерской, пришлось искать площадку, на которой смогли бы развернуться два грузовика. Пришлось немного пошалить, но тем не менее перегрузка прошла успешно и без происшествий.

Доехали до мастерской, и скорее, скорее открывать ящики. Собственные крылья счастья признаться очень сильно мешали. Я в суете не мог найти нужные инструменты, три раза перевернул мастерскую в поисках лома и отрезного круша для болгарки, в итоге нашлись только ножницы по металлу и два молотка, с помощью которых в кратчайшие сроки все ящики были распакованы. Скажу я вам ребята, ни до ни после я с такой скоростью, даже с правильными инструментами не открывал ящики так быстро.

Но как водится, всему хорошему рано или поздно приходит конец. В моём же случае наступил ппц. Точнее не так. ПИЗДЕЦ.

"Так, спокойствие Малыш, только спокойствие" - говорило мне внутреннее приведение с моторчиком - "сейчас успокоимся и будем думать, что будем делать. " Но спокойствие не приходило, а попытки успокоиться ещё больше разжигали мой пукан до такой степени, что тягу, которую она создавала, с лихвой бы переплюнула бы двигатель ракеты "Тополь". Несоклько фоток. No comments.

Ну и пара видосиков всего этого.

Ну вы понимаете да. Даже спустя год, продолжает подгорать от этой ситуации. В общем список повреждений:

1) Сорвана нафиг верхняя часть станка. Болты срезаны;

2) Поведена крышка. Каким чудом уцелели стёкла, не понятно до сих пор;

3) Незначительно поведена рама. Хотя как сказать, не значительно. Для такого станка отклонение в соосности даже на пол миллиметра дико критично;

4) Сорваны со своих мест рельсы оси Х;

5) Лопнул держатель ламелей (на видео видно);

6) Порваны управляющие провода на оси Х;

7) Труба стоимостью 150 тысяч (на тот момент) разбита в дребезги.

И это не считая мелочевки такой, как погнутый дымоприёмник внутри станка. Её похоже хорошенько так припечатало улиткой, которая ехала внутри станка, кучи сколов, царапин, погнутых кронштейнов с зеркалами, надорванных ремней и тд.

Тут же был сделан звонок поставщику и доложено о сложившейся ситуации. в трубке так же слышался звук начинающей запускаться на форсаже турбины. В какой то момент мне даже показалось, что телефон начал передавать запах подгорающего стула, на котором сидел Руслан. Через 10 минут он был на месте. Составили акт и начали предъявлять претензии как китайцам, так и транспортной компании, начали выяснять, на каком этапе случился этот подвох. Но опять же давайте обо всём по порядку.

Умные люди скажут, а какого хрена я подмахнул документы о приёмки груза, что говорится не глядя. А вот тут то и состоялся главный подвох. На первый взгляд упаковка была совершенно целая. Только чуть позже, когда нервы немного расслабились и прояснились некоторые моменты всего этого безобразия выяснилось, что станок был перепакован. То есть кто то намеренно пытался скрыть то, что его обо что то сильно шибанули. На наш вопрос китайцам, что за фигня, они отправили видео, как они его бережно, на погрузчике завозят в фуру, яки беременную женщину на последних сроках ставят на законное место для транспортировки. К китайцам вопросы отпали, следовательно вопросы могут оказаться только либо к нашим российским перевозчикам, либо к казахским ибо станок ехал землёй через Казахстан. Мы решили для начала прояснить обстановку у наших товарищей, они по крайней мере не отмажутся в стиле моя твоя непонимая. Они кстати нам и намекнули, что когда они у казахов его забирали, фанера, которой был обшит станок какая то не такая, слишком уж качественная, не похожая на ту, в которую китайцы заворачивают своё оборудование. Вот тут то и прозвенел звоночек. На фанере, в которую был завёрнут станок стоял штамп ТАВДИНСКОЙ фанерной фабрики! С ума сойти. Ну тут либо наши привирают, либо казахи накосячили.

Начали пытаться дозваниваться до казахов. То, как мы пытались добраться до манагеров и руководства, выяснить, кто вообще был ответственный за груз и что вообще у них там произошло, это история, достойная отдельного поста. В общем путём задалбывания всех и вся мы с горем пополам выяснили, что у них "сломался" погрузчик и они выгружали станок вчетвером (на минуточку станок весит почти 600 кг с упаковкой) и немножечко не расчитали свои силы и уронили его на бордюр. Вы только вдумайтесь. Они выгружали вчетвером станок весом почти 600 кг вчетвером из фуры, без приёмной аппарели, то есть на землю. Это какими дебилами надо быть, что бы так работать. В последствии выяснилось, что погрузчика у них в принципе нет, а даже воровайку, что бы это разгрузить нанимать дорого в итоге получилось как то так. Контора называется "Апельсин". Никогда не пользуйтесь услугами этой конторы!

В общем пару дней потратили на выяснение всех этих нюансов. Далее последовала переписка с китайцами на предмет замены станка или хотя бы какой то компенсации, но тут нам повезло. Китайцы само собой признали случай не гарантийным, но согласились выслать всё, что сломано в станке с хорошей скидкой.

Ещё день потребовался нам на дефектовку станка. Список со всеми мелочами набрался приличный и пополнялся после первого пробного пуска ещё наверное месяца 4. Если быть кратким и забежать вперёд на пол года - то поменяна была половина станка. Единственное в итоге, что оказалось живое - это мат плата, плата авто фокуса и драйвера. Всё остальное, вплоть до петлей крышки под замену. Радует одно, что поставщик, за подобный геморой и хорошее с ним отношения сделал мне внушительную скидку.

В общем в течении полугода мы возились с этим станком, что бы нормально его запустить, пришлось пересверливать все отверстия, колея оси Y стала на 10 мм уже, на качестве работы станка это никак не сказалось, через месяц приехала новая трубка и благополучно была водружена уже в вытянутый по своим местам корпус. Новые кронштейны зеркал тоже пришлось пересверливать, поскольку старые отверстия не совпадали с новыми, голову менять не стали, но в последствии она подверглась серьёзной доработке, по скольку и ей в итоге досталось, но об этом мы узнали значительно позже и просить с китайцев новую, пусть даже и с хорошей скидкой уже было неудобно, да и своими силами справились. В общем только к февралю месяцу 2019 мы смогли уверенно запустить станок. Дальше, из за всех изменений пришлось немного понастроить электронику, хотя, как показала практика можно было этого и не делать.

Наконец то можно было выдохнуть. Пукан уже подостыл, а от казахов мы не смогли добиться хоть какого либо вразумительного ответа на вопросы "Кто виноват?" и "Что делать?" они вообще в какой то момент обнаглели и начали съезжать, типа это не мы и всё такое. Но чего уж теперь.

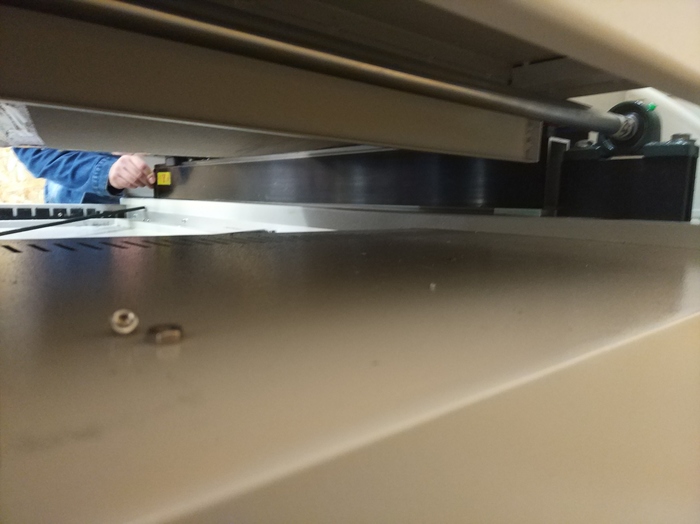

С февраля месяца я начал осваивать металлорезку на СО2 лазере. Дело, как выяснилось, не простое. Ну во первых, пришлось разжиться кислородным баллоном, ибо для резки металла нужно не только давление в место реза, но и кислород, для того, что бы лазер таки смог нагреть металл до нужной температуры, поджечь его, а то, что не сгорело - выплюнуть давлением всё того же кислорода. Несолько раз читал, как некоторые товарищи яко - бы резали нетолстые металлы, а именно чернягу до 1.5 мм с атмосферой (с обычным компрессором) и давлением в 8 атмосфер. Но у меня такой эксперимент поставить не удалось, да и сейчас проверить не смогу, по скольку покупка компрессора не входит в мои планы в ближайшее время. Зато, с кислородом отлично режется черняга до 2х мм и нержавейка до 1.5 мм. Скорости конечно не великие, но на безрыбье и рак рыба. Всё таки не волоконный лазер. Была попытка нарезать что нибудь с азотом. Но к сожалению опыт показал, что с азотом на СО2 лазере резать вообще ничего невозможно. Оцинковка к слову не режется от слова совсем, либо у меня руки не из нужного места растут.

Поигравшись со станком на маленьком кусочке его рабочего поля я посчитал, что я достиг того уровня, что я могу начинать принимать заказы на металлорезку. и тут фортуна, как мне казалось улыбнулась. Выстрелил интересный заказ. Точнее меня попытались за уши подтянуть к этому заказу. Ну что - ж, попытка не пытка.

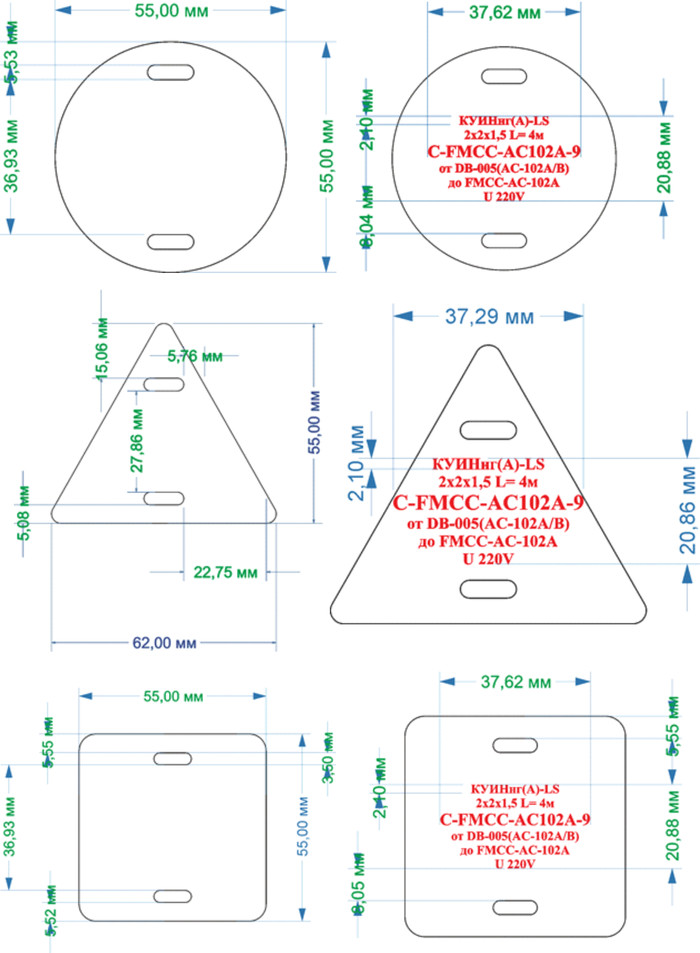

Заказчику требовалась хренова гора бирок на провода. Тянули они какую то то ли ЛЭП, то ли запускали производственное помещение, не суть дела важно, но почему то им нужны были бирки из нержавейки треугольной, круглой, квадратной и прямоугольной формы по заданному госту.

После того, как я услышал про ТУ я заподозрил что то неладное. Начал гуглить этот ГОСТ. Оказалось, что заказчик - это фирма подрядчик, которая из шкуры вон лезет, что бы не получить по шапке от заказчика и пытается усидеть жопой сразу на двух стульях. Как выяснилось ГОСТ, который они мне дали - не имеет никакого отношения к форме самих бирок (о чём говорилось изначально). Всё как всегда. Заказчик хочет то, не зная что. В итоге силами заказчика было найдено некое ТУ По которому уже и были изготовлены пробники.

Полтора месяца согласований, договорённостей и как итог, ничего, всё спустилось на тормозах. Обидно. Но эта попытка заняться металлорезкой выявила ещё кучку нюансов, о которых я не знал, выявились ещё некоторые косяки станка, такие как зеркала, точность юстировки, настройки резки.

Зеркала. Как выяснилось, я установил вкруг не те зеркала, которые нужны. Я поставил простые, которые ставятся на все СО2 станки. Как выяснилось, их светоотражающая способность недостаточна для того, что бы резать металл качественно. Они гасят достаточно большую часть излучения, которая необхадима для резки железяк. Пришлось заказывать зеркала с напылением селенида цинка. А стоят они по сравнению с обычными прилично.

Юстировка. Никогда не думал, что из за конечной погрешности в 1 мм возможно получить непрорез в металле. Раньше я считал, что юстировка - хоть и очень важный момент, но не до такой степени. В общем научно практическим путём стало известно, что даже если ты попадаешь лучём лазера в сопло 1 мм, но есть откланение хотя бы в пару десяток от его центра, то на больих толщинах (а для этого станка 1.5 мм уже внушительная толщина металла) то мы гарантированно получим на обратной стороне огромное количество града и облоя. Он конечно не очень страшен и легко счищается, но тем не менее момен неприятен. Если конечная юстировка уходит больше чем на 3 десятки, то мы с высокой долей вероятности получим непрорез и бонусом облой на лицевой стороне реза, а это уже совсем неприятно.

Настройки резки - это отдельная песня. Не только скорость резки оказалась важна, но так же для каждой толщины металла своё рабочее давление подаваемого газа (больше в нашем случае, не значит лучше), мало того, Если резать например нержавейку допустим 0.8 мм со скоростью 8 мм/сек, то рабочее давление требуется 4-5 атмосфер, а если резать со скоростью 15 мм/сек то давление можно убавить до 2.5, - 3 атмосфер. Такой парадокс на самом деле ни разу не парадокс, просто на меньшей скорости металл в районе реза нагревается больше, чем если скорость будет выше, от сюда и возможность экономии кислорода. Так же для каждой толщины металла требуется своё фокусное расстояние. промажешь на 1-2 десятки, и всё, начинаются пляски с бубном с очисткой задней стороны от большого количества облоя.

В отличии от резки фанеры, резка металла имеет свои особенности в плане начала реза и конца реза. Не достаточно просто взять и резануть. Сначала лист металла надо пробить. Делается это перед тем, как голова поедет по контуру. Голова опускается, находит заданное фокусное расстояние, и делает от 2х до 15 ударов на максимальной мощности (количество ударов задаётся в ручную в зависимости от толщины металла). После того как мы получили отверстие дальше лазер уже спокойно режет металл выплёвывая в обратную сторону всё, что не сгорело. Так же немаловажен так называемый "заход на путь". Это важно в тех случаях когда приходится резать что то толще, чем 0.5 мм. Надобность этого захода состоит в том, что когда лазер пробивает металл, особенно толстый, он не всегда способен сделать это с первого раза, а иногда даже не с пятого. Как следствие на лицевой стороне образуется наплыв из расплавленного металла который выдувает давлением воздуха из сопла. Вот пример непрореза с облоем на внешней стороне в точке пробоя:

В чертеже же в данном случае заход на путь выглядит так:

Красным крестиком соответствнно обозначено место пробоя.

Расход кислорода получается немаленький. Одного полного баллона хватает ровно на 90 погонных метров реза. Так что придётся изыскивать средства на баллоны, если вдруг у меня массово пойдёт металлорезка, а пока выполняю мелкие заказы и для себя режу немного. Ну и на последок ещё один видосик, как всё это дело режится и работает.

Ну и напоследок затравка на завершающий пост, о волоконном маркере.

P.S. нержавейка попалась к слову какая то странная. По маркировке она aisi 416 режется как нержавейка, пока её не трогаешь - нержавейка, но стоит её только начать резать, гравировать, поцарапать, как в месте, где на неё воздействовали она начинает потихонечку ржаветь. может быть кто то подскажет, почему так происходит и какая нержавейка - точно нержавейка?

Самодельный лазер на парах хлорида меди

В одной из статей, посвященных моему лазеру на парах меди, на основе активного элемента УЛ-102 в комментариях был задан вопрос – а что же будет дальше? Дальше оставалось только найти способ сделать самостоятельно активный элемент лазера. И этот способ был найден. Об этом речь пойдет в сегодняшнем посте.

Признаться честно, мысли сделать такой лазер у меня возникли задолго до того, как у меня появились активные элементы УЛ102, ГЛ201 и удалось построить источник питания. О лазерах на парах металлов я читал давно, и мне было давно известно об их свойствах – огромном коэффициенте усиления, самой большой мощности и КПД для видимого излучения, но долгое время они были для меня недосягаемы. Оставалось лишь искать все больше и больше информации о них. И тут я натыкаюсь на сайт Sam’s Laser FAQ, центр, в котором систематизирована всевозможная информация как об обращении с серийно выпускающимися лазерами почти любых видов, так и масса руководств по самостоятельной сборке некоторых из них, которые сопровождаются чертежами и описаниями примеров собранных конструкций. Оттуда я узнал, что вовсе не обязательно использовать металлическую медь для получения генерации на её атомах. Вполне пригодны и её соли, такие как одновалентный хлорид, бромид или же иодид. А температура плавления солей вдвое ниже, чем температура плавления металлической меди. При этом в условиях вакуума уже при температуре плавления соли достаточно интенсивно испаряются, чтобы можно было осуществить возбуждение атома меди в импульсном газовом разряде. Принцип возбуждения активной среды остается таким же, как и для паров металлической меди, но с одним отличием – изначально в разряде нет атомов металлической меди. Чтобы их получить, а потом возбудить – нужно два следующих с малым интервалом электрических импульса малой длительности с крутым фронтом – при первом распадается молекула галогенида меди на атомы меди и галогена, второй импульс, следующий сразу после первого, возбуждает атомы меди.

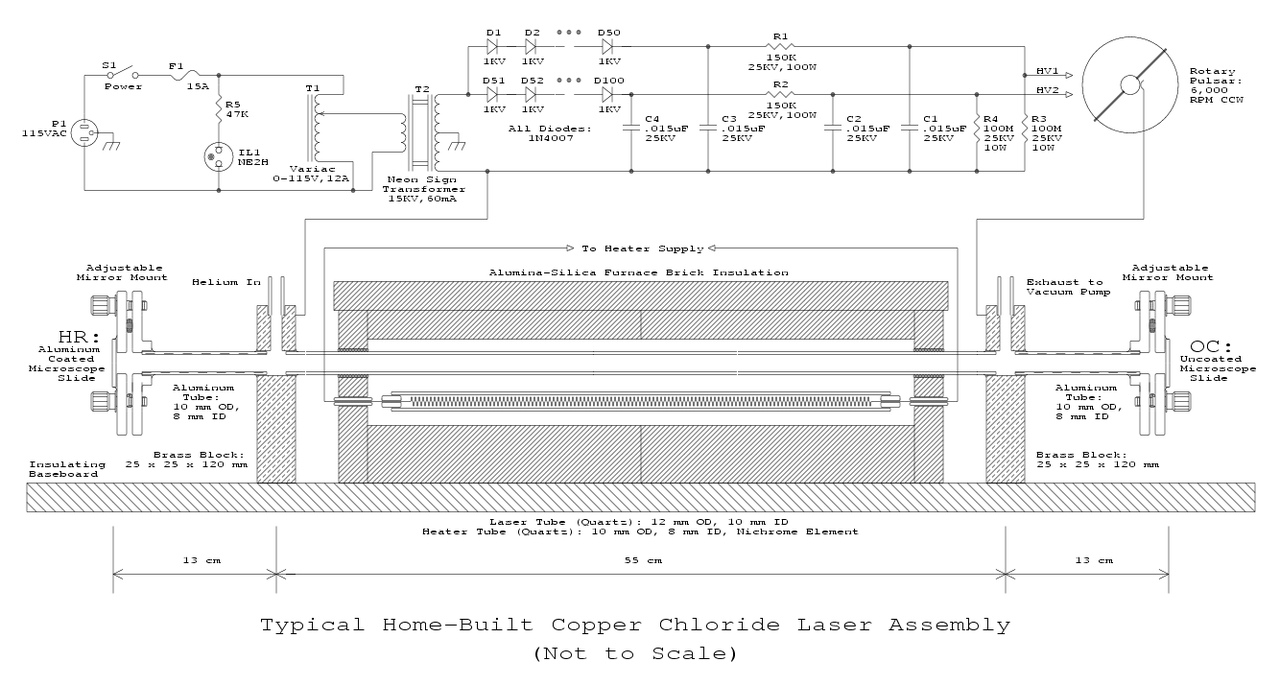

«Сразу после первого» означает вполне конкретный интервал времени порядка 50-100 микросекунд. Если этот интервал больше – тогда атомы успеют обратно «слепиться» в молекулы и лазерного излучения не будет. Частота же повторения этих пакетов из двух импульсов может быть произвольной. На этом же Sam’s Laser FAQ предлагался следующий чертеж лазера на парах хлорида меди.

Тут предлагается разогревать лазерную трубку до рабочей температуры сторонним источником тепла (спиралью), а электрический разряд питать от простейшего высоковольтного источника, состоящего из трансформатора для неоновой рекламы и двух отдельных выпрямителей, заряжающих два отдельных конденсатора – первый для «диссоциирующего» импульса, второй для «генерационного». А коммутировать конденсаторы на трубку предлагалось вращающимся искровым разрядником, как в катушках Тесла. Расположением контактов и скоростью вращения определялась величина временного интервала между импульсами и частота повторения импульсов. В качестве буферного газа предлагается гелий, а оптического резонатора – плоская алюминированная стеклянная пластинка в качестве глухого зеркала и плоскопараллельное стекло без каких либо покрытий в качестве выходного. В ходе дальнейшего чтения обнаружилась ссылка на первоисточник – книгу Г.Г. Петраша «Лазеры на парах металлов и их галогенидов». В общем и целом описанная конструкция проста и рассчитана на использование сравнительно легкодоступных компонентов. Но меня лично она не устраивала. В первую очередь наличием шумного искрового разрядника и чисто механической сборкой трубки из отдельных деталей. Тогда я решил изучить первоисточник.

Данная книга легко доступна по запросу из гугла на русском языке, на сайте-сборнике трудов ФИАН. Также существует и английский перевод этой книги, который уже находится под тщательным надзором злобных копирастов, вымогающих деньги. Но нам-то он 100 лет не нужен :)

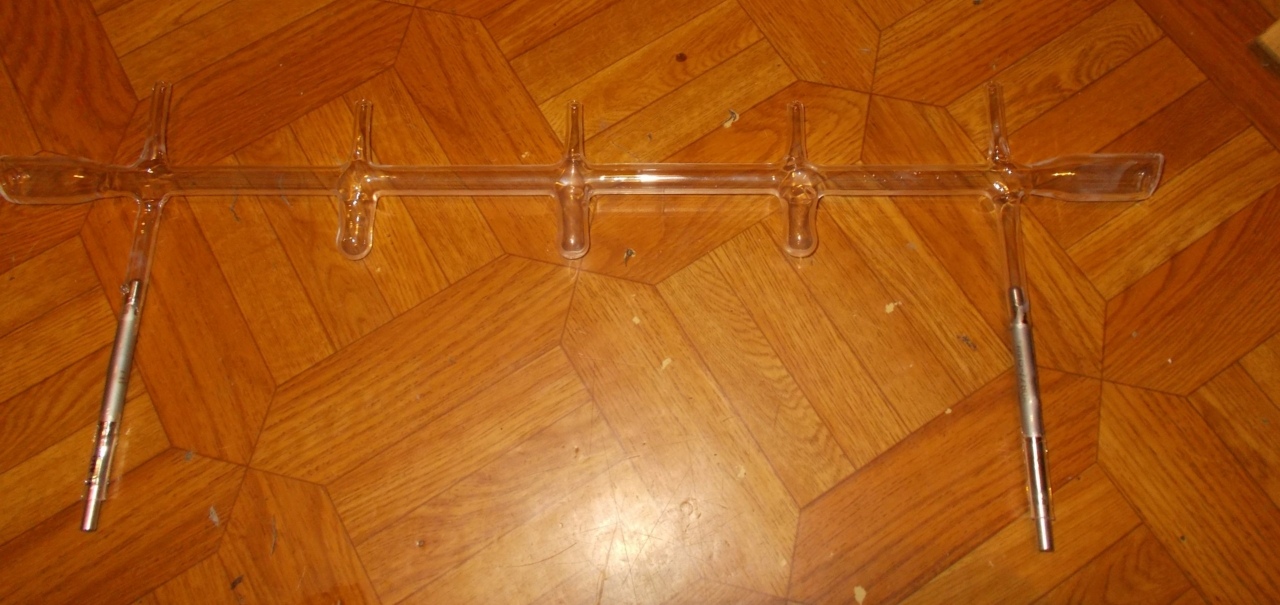

Тогда был уже теперь далёкий 2015 год, и я заказал знакомому стеклодуву изготовление лазерной трубки вот такой схематической конструкции.

Лазерная трубка состоит из корпуса 1 с электродами от импульсных ламп 2. В середине корпуса сделаны отростки 3, предназначенные для рабочего вещества лазера – хлорида или бромида меди. Отростки нужны, чтобы рабочее вещество не перекрывало просвет трубки. К торцам лазерной трубки приварены окна 5 для выхода излучения. Чтобы связывать свободный галоген, который образуется при разряде, полости электродов забиты медной стружкой.

Тем временем стала готова лазерная трубка для моего лазера на хлориде меди, конструкция которой повторяет показанную на рисунке из книги. Внутренний диаметр трубки составляет 12 мм, длина разряда 40 см, трубка содержит 3 отростка и электроды от ламп типа ИФП800. Над каждым из отростков и электродов находятся штенгели для засыпки рабочего вещества, а также для откачки и напуска газа.

Буквально через пару недель, как была сделана эта трубка, в мои руки попадает активный элемент на парах меди УЛ-102. И тогда эта трубка была отложена в очень долгий ящик. В ходе работы с УЛ102 появился уже знакомый Вам источник питания для лазеров на парах меди.

После того, как я получил точно работающий источник питания с заведомо подходящими параметрами, было решено вернуться к самодельной лазерной трубке. После заполнения рабочим веществом и неоном до давления 10 мм рт. ст. Трубка стала выглядеть так. Был использован одновалентный хлорид меди, желтоватый цвет ему придают примеси. На всякий случай на отростки я намотал нихромовую проволоку для подогрева, на случай если он понадобится.

Полости в электродных узлах я забил медной стружкой.

Отросток с хлоридом меди крупным планом.

С самого же начала экспериментов выяснилось, что нихромовая проволока не нужна. Мало того что подогрев не требовался, так ещё и шла очень сильная емкостная утечка на неё. Делать эту трубку отпаянной также было опрометчивым решением – в один момент образовалось много хлора, настолько много, что разряд с трудом поджигался и был нестабильным. Хлор выделялся во внутреннее пространство, а на стенках тем временем оседала медь, как распыленная с электродов, так и та, что образовалась в процессе распада хлорида. Да и потом в какой-то момент трубка треснула от случайного удара. Её пришлось переделывать, в результате чего лишилась одного из отростков и уменьшилась в длине.

В итоге эта трубка стала испытываться в проточном режиме.

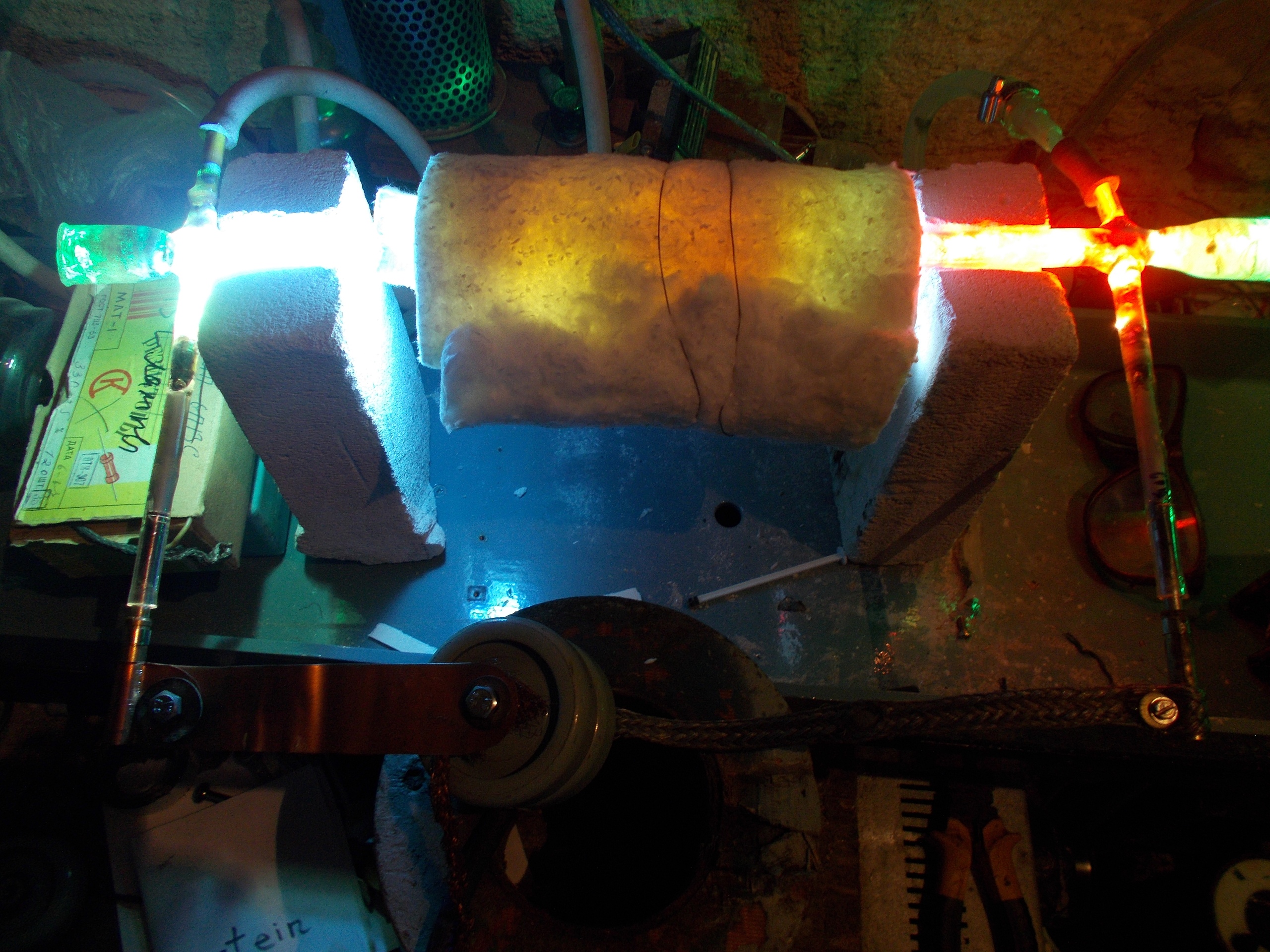

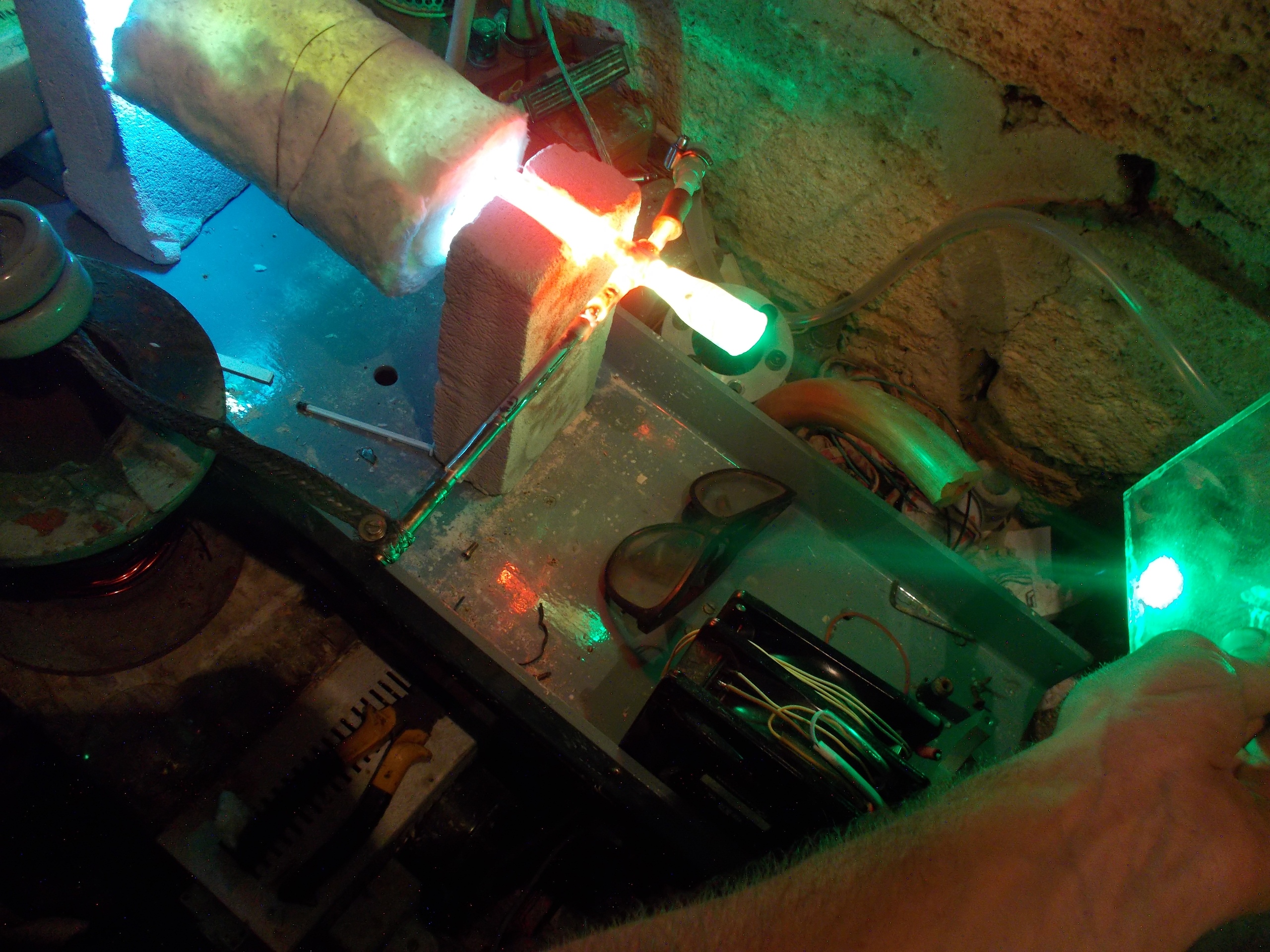

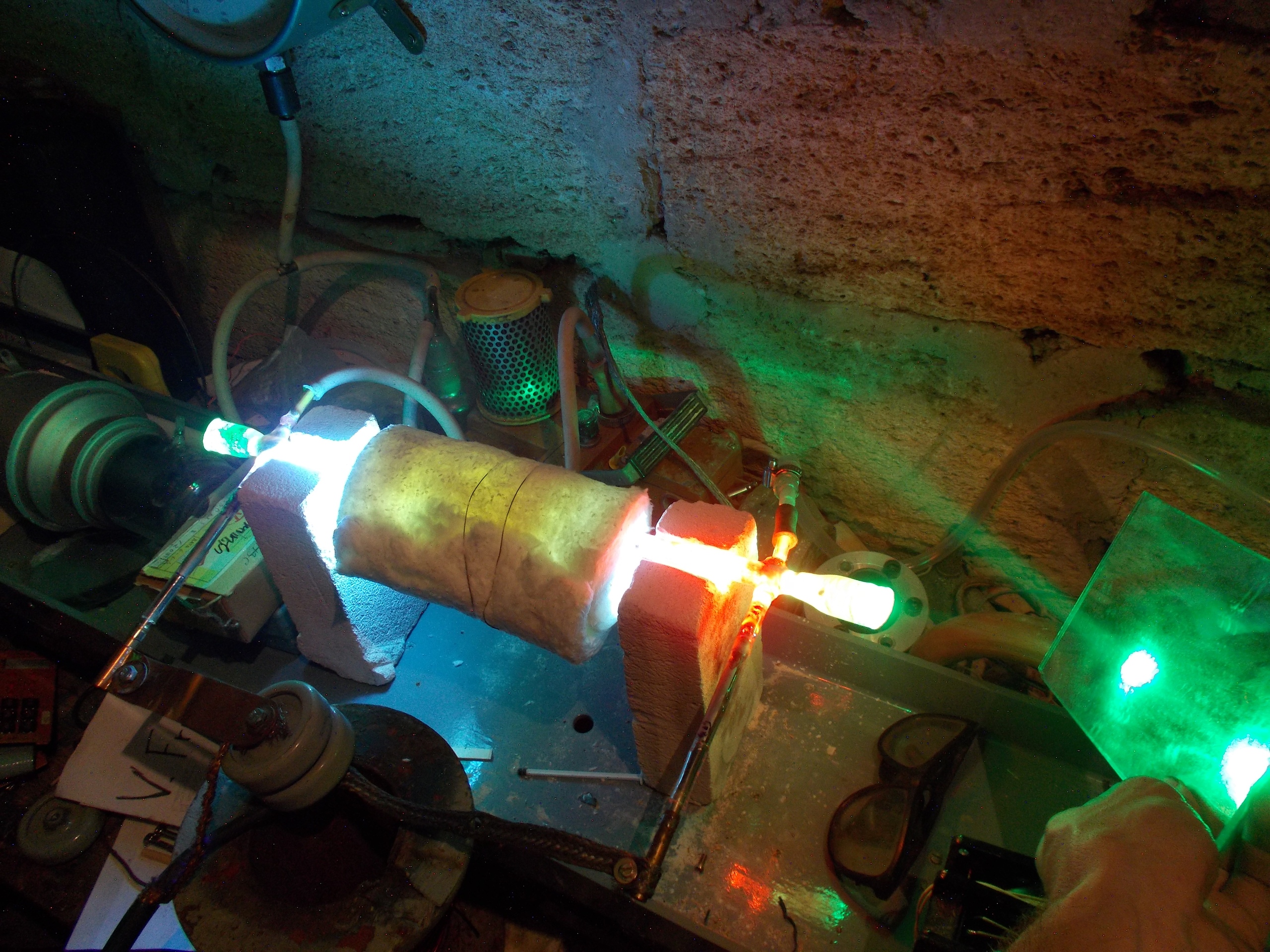

С одного штенгеля она откачивалась насосом 3НВР1Д, со второго шло натекание неона через инсулиновую иглу. Давление устанавливалось порядка 10-15 мм рт. ст. В проточном режиме сразу дела пошли лучше – приток свежего газа сразу вытеснял как примеси вылетевшие из хлорида меди, так и его продукты распада. Разряд оставался стабильным. Частоту повторения импульсов я поддерживал на уровне 15 кГц, а среднюю мощность, входящую в разряд на уровне 1-1.2 кВт. Для снижения требуемой мощности и выравнивания температурного поля рабочая область трубки теплоизолировалась керамической ватой.

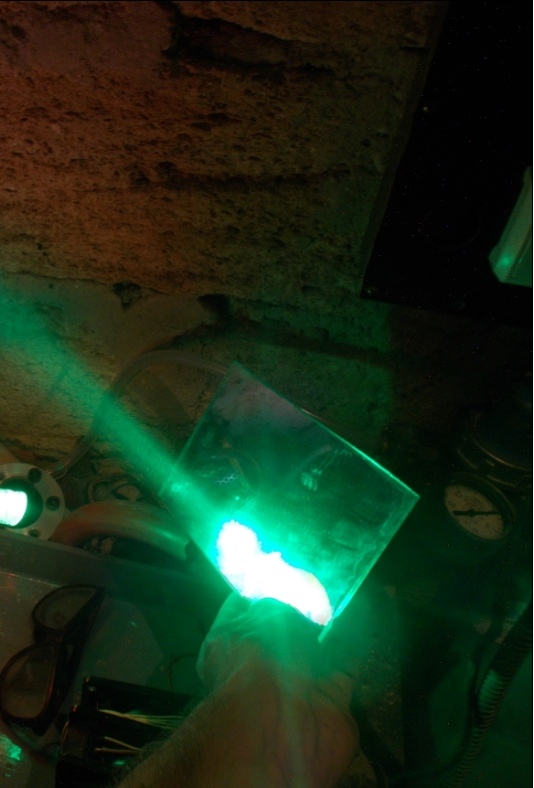

Трубка во время разогрева.

По мере разогрева цвет разряда меняется с неоново-оранжевого на целую гамму цветов, в которой видно и свечение неона, и голубой и зеленоватый цвета.

Вскоре после этого началась генерация в режиме сверхсветимости. Я забыл упомянуть, что в этих экспериментах я не использовал никакого оптического резонатора.

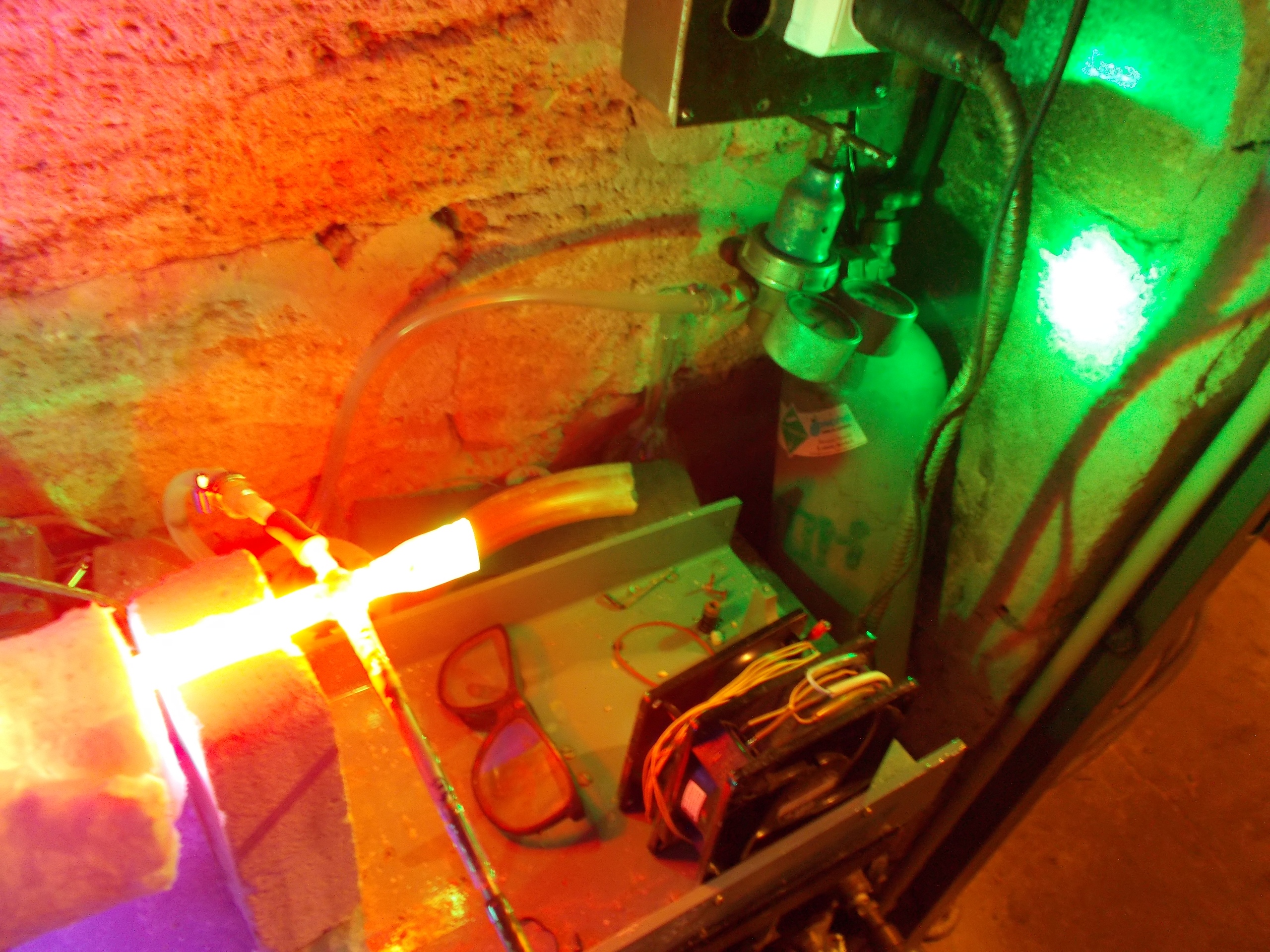

По мере дальнейшего прогрева мощность увеличивалась, и стал виден собственно, лазерный пучок. По началу, луч выходил с обоих концов трубки, но окно со стороны штенгеля откачки газа стало быстро запыляться сконденсировавшимся хлоридом меди и прочей грязью, что привело к полной непрозрачности окна. Окно же со стороны напуска газа оставалось чистым.

Для удобства фотографирования отражал пучок зеркалом в сторону.

После выключения разряда кварцевая трубка вместе с теплоизоляцией были явно раскалены докрасна. Это свидетельствует о том, что оптимальная температура составила не менее 700 градусов.

Выходную мощность оценить было трудно, так как она не была постоянной, а зависела от подбора электрического режима. С перегревом мощность сначала уменьшалась, а потом и вовсе генерация пропадала. Но в максимуме я бы оценил мощность не меньше чем в 100-200 мВт по своим субъективным ощущениям, это при том, что отсутствует оптический резонатор. Прибора для измерения мощности, к сожалению, в наличии нет. Для сравнения, достигнутая Yun’oм Sothory мощность излучения на 2 порядка меньше – 2 мВт, не смотря на достаточно приличную энергию импульса. А всё дело в частоте повторения. Впрочем, и мою конструкцию ещё есть куда совершенствовать – нужно переходить к большим объемам активной среды и оптическому резонатору, тогда и несколько Ватт не предел. Но уже как-нибудь потом.

Лазеры на парах металлов

Рассмотрение сущности изобретения и области его использования. Изучение принципа работы газоразрядной трубки и её недостатков. Характеристика гелий-кадмиевого, гелий-ртутного, гелий-селенового лазеров на парах металлов и лазеров на парах меди и золота.

| Рубрика | Физика и энергетика |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 08.12.2018 |

| Размер файла | 480,0 K |

Нижегородский государственный технический университет им. Р. Е. Алексеева

Кафедра: «Материаловедение, технология материалов и термическая обработка металлов»

Лазеры на парах металлов

Студент группы 15-ММ

Город Нижний Новгород

Строение лазера на парах металлов

Использование: при разработке импульсных источников света с высокой концентрацией паров металлов с частотами в сотни и тысячи герц, в частности при создании лазеров на самоограниченных переходах в парах металлов. Сущность изобретения: между двумя коаксиальными диэлектрическими трубками установлена электропроводная спираль 3 из рабочего вещества, каждый виток которой разрезан на n равных частей, расположенных друг от друга на расстоянии, необходимом для возникновения искрового разряда между ними, внутренняя диэлектрическая трубка 7 выполнена с отверстиями 9, расположенными напротив искровых разрядных промежутков, и с электродами, размещенными на ее торцах.

Изобретение относится к квантовой электронике и может быть использовано при разработке источников света на парах металлов, в частности лазеров на самоограниченных переходах.

Область применения таких лазеров ограничена набором металлов, для которых необходимая упругость паров достигается при температуре не выше 1700оС. Для получения генерации в парах тугоплавких металлов используется метод импульсного испарения металла с поверхности при инициировании искрового разряда через линейную последовательность зазоров между пластинками рабочего металла.

Конструктивно газоразрядная трубка состоит из стеклянной трубки, заполненной буферным газом, кварцевой подложки, вдоль которой в ряд одна за другой с небольшим зазором расположены пластинки из рабочего металла, рабочих электродов и выходных окон. При подаче на рабочие электроды высоковольтного сильноточного импульса в каждом зазоре инициируется искровой разряд и образуется плазма паров металла: атомы исходного материала испаряются с поверхности катода, возбуждаются и ионизируются, расширяясь в объеме в буферный газ. Этот источник может быть использован для получения плазмы практически любых металлов, в том числе тугоплавких, для которых непригодны традиционные способы получения паров путем термического нагрева.

Недостатком такой газоразрядной трубки является неоднородное по объему распределение атомов металла в разряде, что ухудшает генерационные характеристики лазера.

Наибольшая концентрация атомов металла достигается в зазорах между пластинками. По мере расширения плазменного сгустка концентрация атомов убывает. Кроме того, в местах перекрытия плазменных сгустков концентрация несколько выше.

Наиболее близкой к изобретению по технической сущности является газоразрядная трубка лазера на парах металлов, содержащая газоразрядную камеру с выходными окнами на торцах и рабочим веществом, теплоизолятор, рабочие электроды и нагревательный элемент, выполненный в виде одного накального распределенного электрода, расположенного внутри газоразрядной камеры по всей ее длине, концы которого через высоковольтные вводы подключены одновременно к источнику высокого импульсного напряжения и к источнику накала. При этом распределенный электрод выполнен в виде спирали, внутренняя часть которой является газоразрядным каналом. Такая газоразрядная трубка позволяет получить однородное распределение параметров плазмы по объему.

Недостатком данной газоразрядной трубки является ограничение эксплуатационных возможностей горизонтальным положением вследствие наличия в канале жидкого металла. Кроме того, лазер инерционен вследствие необходимости затрат энергии и определенного времени для разогрева металла до рабочей температуры. газоразрядный кадмиевый лазер метал

Целью изобретения является расширение эксплуатационных возможностей лазера за счет произвольной пространственной ориентации и ускоренный выход на рабочий режим.

Цель достигается тем, что в лазер на парах металлов, содержащий газоразрядную трубку с рабочими электродами и электропроводной спиралью, расположенной внутри разрядной трубки по всей ее длине коаксиально с ней и выполненной из рабочего вещества, высоковольтный источник импульсного напряжения, соединенный с концами спирали, введены дополнительный высоковольтный источник импульсного напряжения и две коаксиально расположенные диэлектрические трубки, при этом электропроводная спираль закреплена между диэлектрическими трубками и выполнена так, что каждый виток образован из не менее двух равных по величине отрезков, расположенных друг от друга с зазором, образующим искровой разрядный промежуток, внутренняя диэлектрическая трубка выполнена с отверстиями, расположенными напротив искровых разрядных промежутков, разрядные электроды размещены на торцах внутренней диэлектрической трубки и соединены с дополнительным высоковольтным источником импульсного напряжения.

Газоразрядная трубка лазера на парах металлов содержит вакуумно-плотную камеру 1 с буферным газом и выходными окнами 2 на торцах, внутри которой по всей ее длине расположена спираль 3 из рабочего металла, внутренняя часть которой является газоразрядным каналом. Концы спирали 3 через высоковольтные вводы 4 подключены к источнику 5 высокого напряжения. Каждый виток спирали 3 состоит из n 2 равных отрезков, расположенных друг от друга с зазором 6, необходимым для возникновения искрового разряда между ними. Шаг спирали 3 задается из расчета обеспечения однородности плазмы паров металла внутри газоразрядного канала. Спираль 3 установлена между двумя коаксиально расположенными диэлектрическими трубками 7, 8, при этом во внутренней трубке 7 выполнены отверстия 9 напротив зазоров 6 спирали 3. Рабочие электроды 10 подключены через высоковольтные вводы 11 к источнику 12 высокого короткоимпульсного напряжения с регулируемой задержкой во времени относительно импульса искрового разряда.

Высоковольтные источники 5 и 12 импульсного напряжения выполнены из высоковольтного выпрямителя, модулятора на тиратроне ТГИ1-100/8 и коммутирующего элемента - водородного тиратрона ТГИ1-1000/25.

Работает газоразрядная трубка следующим образом.

При подаче на электрические вводы 4, соединенные с концом спирали 3, расположенной между двумя коаксиальными диэлектрическими трубками 7, 8, высоковольтного сильноточного импульса в зазорах 6 между отрезками спирали инициируется искровой разряд, вследствие чего формируется плотная плазма паров металла, которая распространяется через отверстия 9 во внутренней трубке 7 в газоразрядный канал. Размеры зазоров 6 определяются условиями возникновения искрового пробоя в инертном газе между отрезками спирали.

Для возбуждения атомов металла в газоразрядном канале, образовавшихся при искровом разряде, на рабочие электроды 10 через высоковольтные вводы 11 подается короткий высоковольтный импульс с источника 12 напряжения, вследствие чего возникает однородный газовый разряд по всей длине газоразрядного канала. Излучение выводится через выходные окна 2 на торцах газоразрядной камеры 1.

Изготовлен и испытан образец предлагаемой газоразрядной трубки лазера на парах меди. Газоразрядная камера выполнена из стеклянной герметичной трубки диаметром 35 мм и длиной 350 мм и наполнена чистым гелием до давления 150 мм рт.ст. Спираль выполнена из медной проволоки диаметром 1,5 мм и содержит 37 равных отрезков, которые образуют 36 разрядных промежутков с зазором 1 мм. Шаг спирали составляет 10 мм. Отрезки спирали закреплены между двумя кварцевыми трубками (схема крепления не принципиальна). Диаметр внешней трубки составляет 15 мм, внутренней трубки - 13 мм. Диаметр отверстий на внутренней кварцевой трубке равен 2 мм.

При прохождении первого импульса тока длительностью 1-2 мкс в зазорах между отрезками спирали формировались искровые разряды с образованием плазмы паров меди. Размеры факелов разлетающейся плазмы 10 мм. Объемный разряд вдоль газоразрядной трубки создавался при прохождении между крайними электродами короткого импульса тока длительностью 200-300 нс, который следует через несколько микросекунд после первого сильноточного импульса тока. Излучение плазмы регистрировалось спектральным прибором с ФЭУ и осциллографом.

Предлагаемая газоразрядная трубка лазера на парах металлов обладает по сравнению с известными расширенными эксплуатационными возможностями, возможностью работы в любом положении с быстрым выходом на рабочий режим одновременно с однородным распределением параметров импульсной плазмы паров металла в объеме газоразрядного канала.

Лазеры на парах металлов, содержащий разрядную трубку с рабочими электродами и электродной спиралью, расположенной в разрядной трубке по всей ее длине коаксиально с ней и выполненной из рабочего вещества, основной высоковольтный источник импульсного напряжения, соединенный с концами спираль, отличающийся тем, что, с целью расширения эксплуатационных возможностей путем обеспечения произвольной пространственной ориентации и ускоренного выхода на рабочий режим.

В лазер введены дополнительный высоковольтный источник импульсного напряжения и две коаксиальные диэлектрические трубки, электропроводная спираль закреплена между диэлектрическими трубками и выполнена так, что каждый виток образован из не менее двух равных по длине отрезков, расположенных друг от друга с зазором, образующим искровой разрядный промежуток, внутренняя диэлектрическая трубка выполнена с отверстиями, расположенными напротив искровых разрядных промежутков, при этом рабочие электроды размещены на торцах внутренней диэлектрической трубки и соединены с дополнительным высоковольтным источником импульсного напряжения.

Лазеры на парах металлов, прежде всего -- это лазеры на парах меди, работающие в желтой и зеленой части спектра, и на парах золота, генерирующие излучение в красной части спектра.

Как следует из названия, для работы таких лазеров необходимы пары металлов, которые получают при нагреве за счет электрического разряда в трубке, заполненной аргоном, металлов, осевших на стенках. Упрощенная схема уровней представлена на рисунке 11.5.

Электронное возбуждение осуществляется при импульсном разряде с уровня 2S1/2 на уровень 2P1/2, при этом создается инверсная населенность относительно уровней 2D5/2 и 2D3/4. На этих переходах и осуществляется вынужденное излучение с длинами волн 0,51 мкм (зеленый) и 0,58 мкм (желтый). Проблема заключается том, что дипольные переходы с уровней D на уровень S запрещены по четности. Поэтому атомы накапливаются на уровнях D, и генерация происходит до достижения нулевого значения инверсии. Длительность импульса излучения составляет величину порядка 10-8с. После этого происходи диффузия находящихся в состоянии D атомов к стенкам трубки, где они переходят в основное состояние.

Подобным образом происходит генерация и в лазере на парах золота с длиной волны излучения 0,6278 мкм, близкой к красной линии гелий-неонового лазера (0,6328 мкм), но с уровнями мощности порядка единиц Ватт.

Такие лазеры могут работать только в импульсно-периодическом режиме с характерными максимальными частотами повторения от 8 до 20 кГц.

Неудобство работы с лазерами на парах металлов заключается в долгом (около получаса) времени выхода на режим. Отсюда следует и практическая невозможность управления выходными параметрами излучения лазера во время работы, если только он не оборудован внешними устройствами модуляции и сканирования (см. ниже). Поэтому такие лазеры в медицине используются весьма неохотно и повсеместно вытесняются лазерами на АИГ:Nd с удвоением частоты излучения с длинами волн 0,53 мкм (основная длина волны 1,06 мкм) и 0,66 мкм (основная длина волны 1,32 мкм). В последнее время еще более мощную конкуренцию в зеленом диапазоне составляют волоконные лазеры с удвоением частоты, а в красном -- полупроводниковые лазеры.

При работе с получившими достаточно широкое распространение лазерами на парах меди необходимо обращать особое внимание на защиту глаз. Дело в том, что из-за малой длительности импульсов импульсная мощность оказывается очень большой и обычно многократно превышает предельно допустимые для глаз уровни. Вопросам безопасности при работе с лазерами посвящена специальная лекция.

Самодельная лазерная установка «Lightsaber»: как это было. Часть 2

Дисклеймер: этот проект был осуществлен из-за моей большой любви к искусству получения лазерного излучения, во многом ради процесса его реализации, посему попрошу не задавать вопрос «зачем это надо» в комментариях. Представленная ниже информация носит ознакомительный характер, автор не несет ответственности за последствия попыток повторения описанного

Что же происходило дальше? Смотрите под катом.

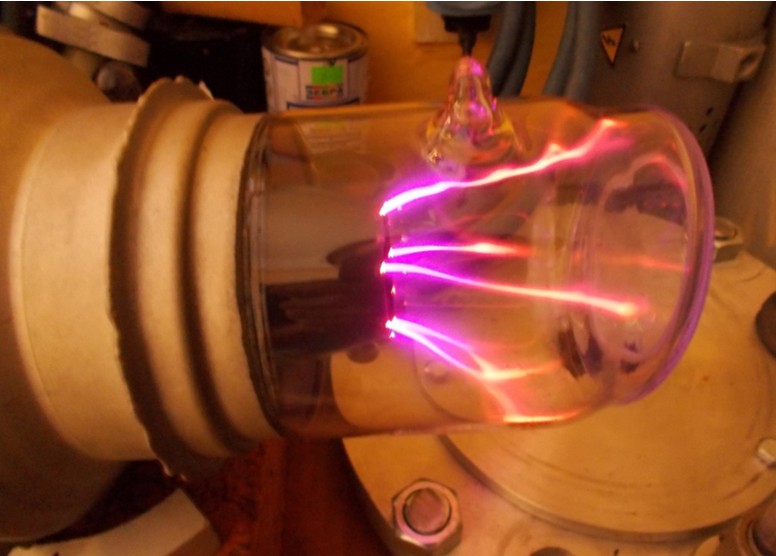

Приостановка проекта произошла из-за натекания активного элемента УЛ-102. Активный элемент был положен на хранение в рабочем состоянии, после 2 месяцев обнаружен натекшим. Судя по установившемуся давлению газа в нем – натекание было очень медленным, так как в нем все ещё можно было поджечь стримерный разряд характерного вида, но вдоль разрядного канала он уже не зажигался. Попытка найти течь успехом не увенчалась. И все это при том, что уже был собран каркас под именно этот тип активного элемента, и установка другого типа туда невозможна.

Так выглядели разряды в АЭ после его натекания.

Выбора не оставалось как искать новый УЛ-102. Пришлось мобилизовать все свои связи в различных НИИ и лазерных лабораториях в разных городах, но это таки дало свой результат – был получен новый активный элемент, также новый, в заводском ящике. При этом он был более свежего года выпуска.

Распаковка нового АЭ:

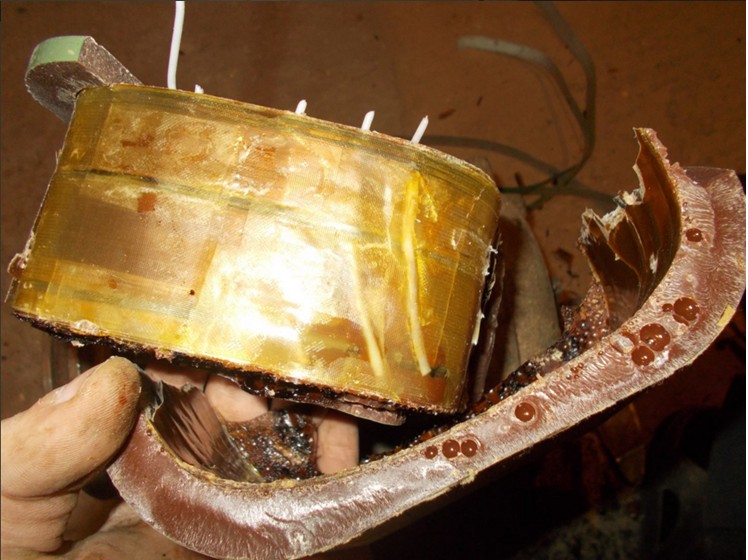

За время поиска нового АЭ я успел познакомиться с хорошим специалистом по источникам питания ЛПМ, который указал на ряд моих ошибок. Новый АЭ был немедленно вмонтирован в готовый излучатель и эксперименты были продолжены. Была возвращена снова «схема прямого возбуждения» как наиболее простая, но с небольшими модификациями сеточной цепи тиратрона, которая позволила повысить стабильность её работы до уровня генератора Блюмляйна, но все ещё недостаточно. И вновь былинный отказ – во время длительной работы на номинальной мощности сгорела вторичная обмотка одного из силовых трансформаторов ИВН, что сопровождалось выделением колоссальной тучи жёлтого едкого дыма. В качестве временного решения эти трансформаторы были заменены на высоковольтные трансформаторы из советских микроволновок (тоже наследие моего тесластроительства).

«Временное решение трансформаторного вопроса». Платой за это стало снижение достижимого анодного напряжения.

Сгоревший трансформатор был разобран с целью сохранения его железа для намотки нового. На этой фотографии наглядно видна причина перегрева – хорошая теплоизоляция обмотки. Стоило чуть превысить токоотбор (который для советских трансформаторов можно превышать на 20-30%), как обмотка легко перегрелась. Никогда ещё не встречал, чтобы весь остаток окна в железе (без малого по 1 см с каждой стороны и по 5 мм с боков) заполнялся эпоксидкой…

Оставалась одна проблема с источником питания, которую не удалось на этот момент побороть, а именно – плохая стабильность работы тиратрона в области рабочего режима. Генерацию так ещё получить можно, а вот поддерживать длительно нормальную работу лазера уже очень затруднительно. Просмотр множества статей в научных журналах позволил утверждать, что причиной является превышение обратного напряжения на аноде тиратрона в момент его запирания. Особенность импульсных водородных тиратронов состоит в том, что максимальное обратное напряжение, например, 25 кВ для тги700\25 и тги1000\25 можно прикладывать только спустя 25 микросекунд после прекращения тока через тиратрон, когда вся плазма уже рассосалась. Вполне логичным было предполагать, что это правило не нарушается, так как ЧСИ составляет 10 кГц, а значит «зазор» между импульсами – 100 мкс. Но одного фактора я не учел. Плазма дугового разряда внутри тиратрона обладает инертностью. Если не все, то многие, наверное, помнят, что если посмотреть раскадровку погасания дуги, зажегшейся на большой трансформаторной подстанции, то видно, что дуга исчезает не мгновенно, а на протяжении нескольких кадров видео постепенно распадается на отдельные клочки, которые потом постепенно гаснут. То же самое происходит и в импульсном водородном тиратроне – после прекращения тока (запирания) дуговой разряд тоже сравнительно медленно охлаждается, распадаясь на клочки, потом полностью исчезает. Только после окончания этого процесса можно прикладывать к нему 25 киловольт обратного напряжения. Если сделать это раньше – то произойдет новый, несанкционированный пробой тиратрона в обратном направлении и это вызовет КЗ ИВН и срабатывание его токовой защиты. Вернее, не все так инфернально. В момент рассасывания разряда (до истечения оговоренных послеимпульсных 25 мкс) обратное напряжение прикладывать можно, и тиратрон не пробьется. Но только 5 киловольт. Следовательно, при работе тиратрона в схеме накачки лазера на парах меди это напряжение превышается из-за разных нестационарных процессов в момент закрытия тиратрона. Более того, оно становится наибольшим именно тогда, когда в лазерном разряде появляется медь, которая очень сильно меняет характеристики АЭ как нагрузки для генератора, что и приводит к рассогласованию.

Было перепробовано много способов устранить это явление путем оптимизации согласования на разных режимах работы, но радикального результата не получалось – условия которые давали стабильную работу на режиме генерации излучения оказывались непригодными для режима разогрева и наоборот. Радикальным решением было только смена топологии силовой части, с добавлением новых элементов.

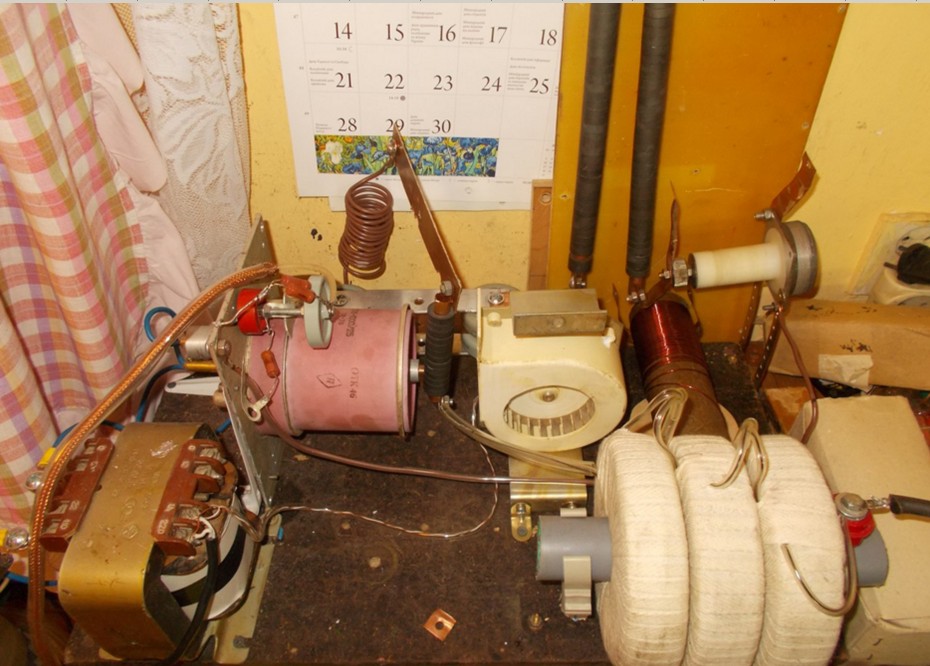

Схема силовой части была снова переделана на казавшуюся перспективной схему «управляемого генератора Аркадьева-Маркса» на двух тиратронах. Это сулило использование опять-таки более простых и доступных тиратронов ТГИ1-700\25 без перегрузки по рассеиваемой мощности на аноде. Был переделан для этого и генератор управляющего импульса для того, чтобы одновременно отпирать 2 тиратрона. Идея обновленной схемы состояла в том, что в ней есть 2 конденсатора, которые в момент заряда находятся в параллельном включении, а в момент одновременного отпирания двух тиратронов эти конденсаторы соединяются последовательно, в результате чего их напряжения складываются и прикладываются к электродам АЭ. Это также сулило некоторое улучшение крутизны фронта импульса на АЭ и повышение в результате этого выходной мощности излучения, так как мгновенная амплитуда напряжения на электродах увеличивалась. Был собран новый макет силовой части, который выглядел так:

А на схеме он выглядит все ещё довольно просто, хотя деталей стало больше.

Испытания показали полную неработоспособность схемы в моем исполнении – тиратроны открывались вразнобой. Возможно я делал что-то неправильно. После этого я решил вновь сменить топологию силовой части, после консультаций у специалиста. Итак, модифицированный генератор Блюмляйна. Он практически идентичен обычному генератору Блюмляйна, но в него добавлено ещё несколько элементов. А именно, так называемая «цепь магнитного сжатия импульса». Сущность её работы состоит в том, что амплитуда протекающего импульсного тока через насыщающийся дроссель в момент насыщения дросселя резко увеличивается. Поскольку объем энергии переносимый одним импульсом ограничен, а исходная длительность импульса тоже ограничена, то в момент насыщения дросселя и увеличения тока в цепи – этой порции энергии ничего не остается кроме как «сжаться» во времени, соответственно импульс тока на АЭ (лазерной трубке) существенно сокращается. А раз так, значит длительность импульса тока, проходящего через тиратрон, можно увеличить, а на лазерной трубке длительность импульса – уменьшить, и что самое главное – можно увеличить крутизну фронта на АЭ и поднять выходную мощность излучения. Выглядит очень заманчиво.

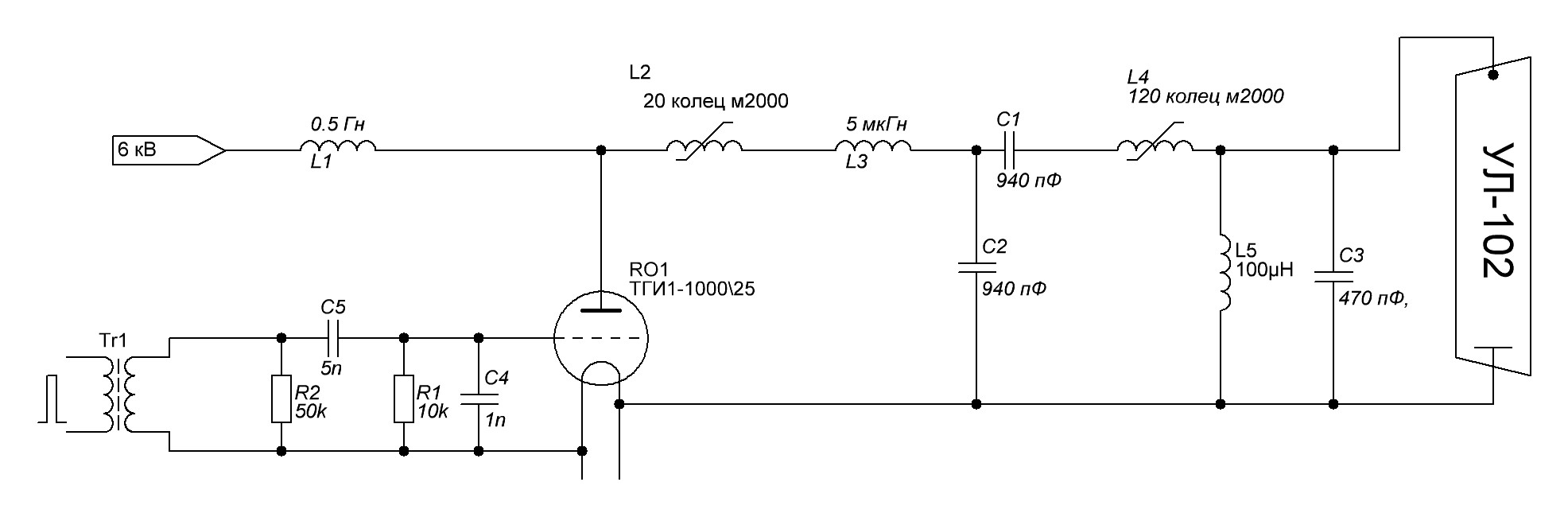

Так выглядит собранная мной схема с приведенными номиналами деталей.

Дроссель L2 растягивает импульс тока через тиратрон во времени, а дроссель L4 и есть насыщающийся дроссель для «магнитного сжатия» импульса на лазерной трубке. И эта схема наконец стала стабильно работать! Результат определенно оправдывал затраченные усилия на изготовление нелинейного дросселя. На этом остановлюсь чуть подробнее. Опять же, я решил повторить конструкцию, описанную в литературе. А там предлагалось сделать дроссель, состоящий из одного «витка» толстой медной трубки, пропущенной через 120 мелких ферритовых колечек. Был куплен кусок медной трубки диаметром 12мм в магазине для холодильщиков. Были куплены ферритовые колечки с небольшим запасом. Дело оставалось за малым – нанизать их на трубку. Нанизывать их все в один прием было нерационально – получалась слишком длинная колбаса. Тогда я решил сделать два отрезка трубки, нанизать на них по 60 колечек и сложить П-образно. Легче сказать, чем сделать. Дело в том, что трубка не идеально ровная, а в колечках диаметр чуть-чуть, на десятые доли миллиметра, но отличается. Даже попадались колечки, в которых отверстие было конусным, или эллиптическим. А то и одно и второе одновременно.

Попытка натянуть колечко силой приводило к его мгновенному раскалыванию на кусочки. Около половины наделись свободно, без проблем. Потом пришлось обрабатывать медную трубку шкуркой, до тех пор, пока не начинали залазить следующие кольца. Потом опять шкурить, опять надевать… И так повторять до победного конца. В итоге получилась вот такая конструкция.

Она была установлена в новый макет силовой части.

Установка запущена. Лазер разогревается. За полчаса ни одного срабатывания защиты. Это успех! Наконец появляется спонтанное излучение меди, а за ним и слабая генерация. Потом подстройка зеркал резонатора. И комнату озаряет мощнейший лазерный луч ядовито-зелёного цвета!

Световое пятно на белой кафельной стене настолько яркое, что вся комната ярко освещена. И при этом яркость свечения продолжала увеличиваться, пока не достигла постоянной величины. По мере увеличения яркости менялся и цвет луча с ядовито-зелёного до зелёно-лимонного, что свидетельствовало об эффективной генерации жёлтой линии. Мощность излучения превышала полученную до этого минимум в несколько раз, нижний предел предполагался не меньшим чем 3 Ватта. При потребляемой мощности 1800 Вт.

Читайте также: