Литье металлов это процесс при котором расплавленный металл

Обновлено: 02.07.2024

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металлаСпособы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

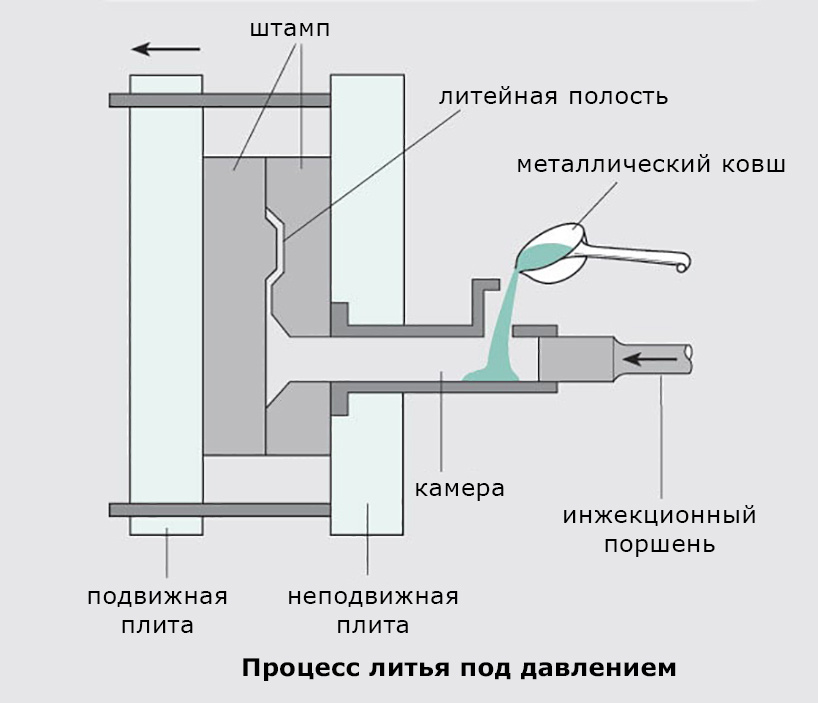

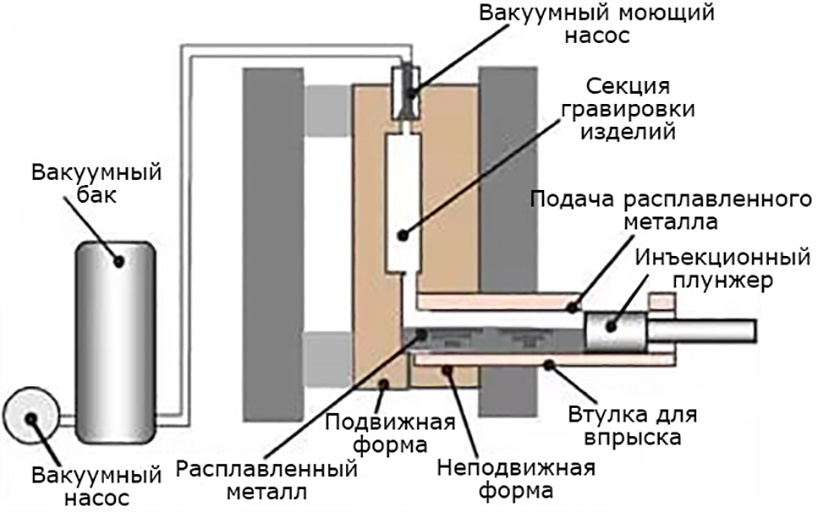

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

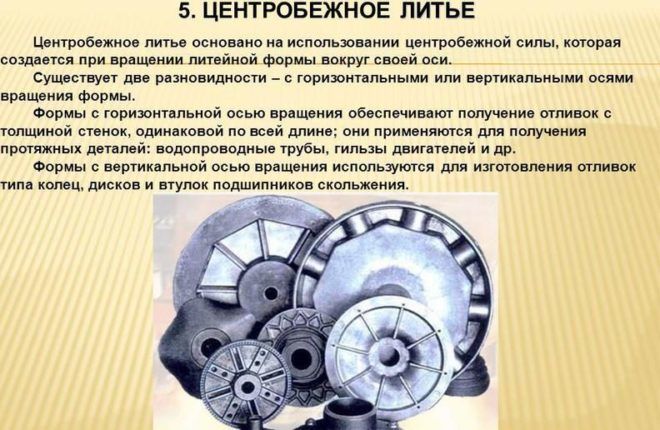

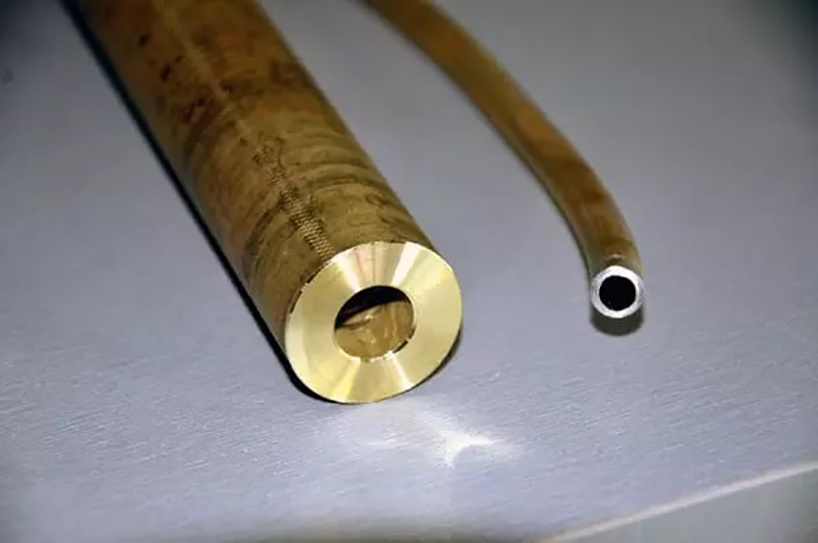

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Различные виды литья металлов преимущества и недостатки [Часть 1]

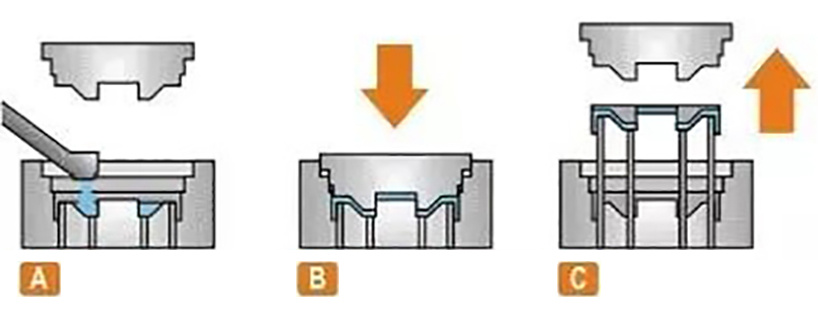

Литье это производственный процесс во время которого жидкий металл заливается в полость формы, которая соответствует форме и размеру детали. Затвердевшая часть также известная как отливка, выбрасывается или выламывается из формы для завершения процесса. На результат процесса влияет множество факторов, например такие как: скорость заливки, скорость охлаждения во время затвердевания, температура формы во время заливки, материал и толщина покрытия штампа и д.р.

Технологический процесс:

Характеристики процесса:

- Можно производить детали любой формы, особенно детали со сложной формой внутренней полости.

- Сильная адаптивность, неограниченные типы сплавов и почти неограниченный размер отливки.

- Широкий источник материалов, отходы могут быть переплавлены, инвестиции в оборудование низкие.

- Высокий процент брака, низкое качество поверхности и плохие условия труда.

10 видов металлического литья металлов:

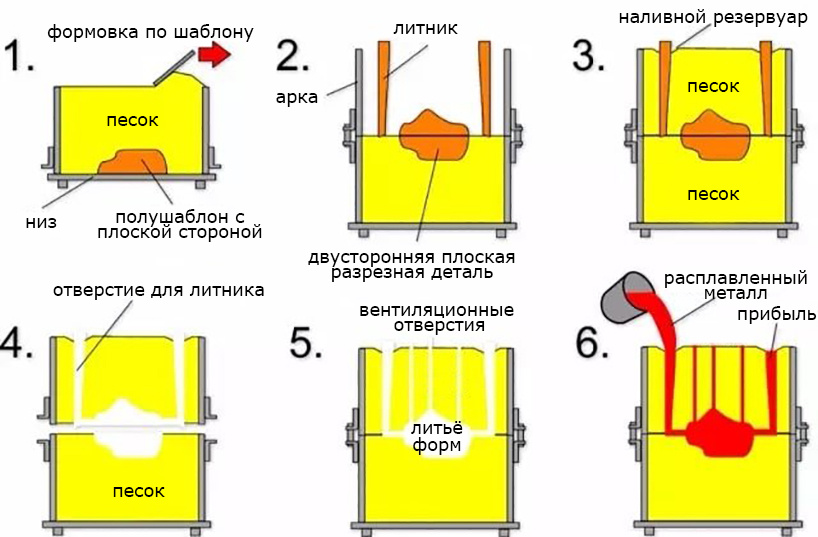

Что такое литье в песок

Детали из стали, железа и большинства цветных металлов и сплавов могут быть получены методом литья в песчаную форму.

Литьё в песчаные формы

Технические характеристики:

- Подходит для изготовления заготовок сложной формы, особенно со сложной внутренней полостью;

- Широкая приспособляемость и низкая стоимость;

- Для некоторых материалов с плохой пластичностью, таких как чугун, литье в песчаные формы является единственным процессом формования для изготовления деталей или заготовок.

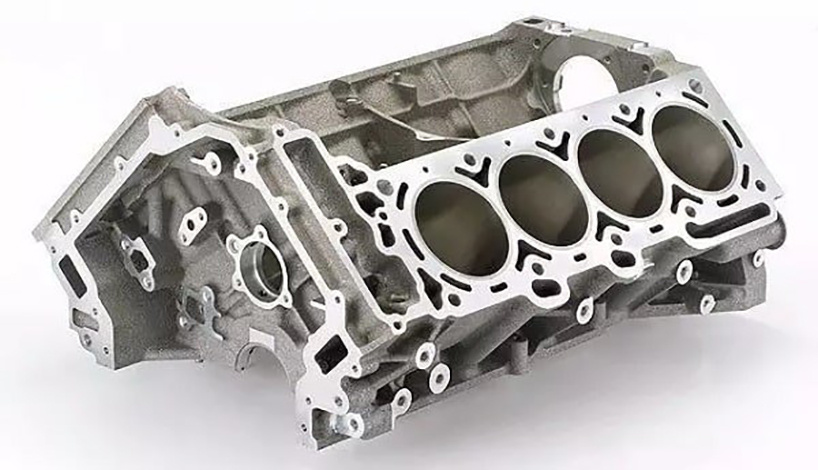

Область применения: Блок автомобильного двигателя, головка блока цилиндров, коленчатый вал и другие отливки.

2) Литье по выплавляемым моделям

Что такое литье по выплавляемым моделям (инвестиционное литье)?

Способ литья, который обычно означает изготовление шаблона из легкоплавких материалов (парафин, воск и др.) последующей запрессовки в пресс форму, поверхность шаблона покрыта несколькими слоями огнеупорных материалов, изготавливается точная модель изделия и литниковая система.

Преимущества:

- Высокая точность размеров и геометрическая точность;

- Высокая шероховатость поверхности;

- Можно отливать сложные отливки, а список литейных сплавов не ограничены.

Недостатки: сложные процедуры и высокая стоимость

Область применения: данный метод подходит для производства мелких деталей сложной формы, с высокими требованиями к точности, или для другой обработки, которую трудно выполнить, например, лопаток турбинных двигателей.

3) Литьё металлов под давлением

Металлическая жидкость под высоким давлением с большой скоростью подается в полость прецизионной металлической формы, затем металлическая жидкость охлаждается и затвердевает под давлением, образуя отливку.

- Металлическая жидкость подвергается высокому давлению, высокая скорость потока во время литья под давлением.

- Хорошее качество продукции, стабильный размер и хорошая взаимозаменяемость.

- Высокая эффективность производства, формы для литья под давлением можно использовать много раз.

- Данный метод подходит для массового производства с хорошими экономическими преимуществами.

- При данном методе литья есть склонность к образованию мелких пор и усадке.

- Детали, отлитые под давлением, имеют низкую пластичность и не должны применяться для работы под ударной нагрузкой и вибрацией.

- Невысокая стойкость пресс-форм, особенно при литье сплавов с высокой температурой плавления (сталь, чугун, медные сплавы).

Область применения: литье под давлением сначала применялись в автомобильной промышленности и приборостроении, а затем постепенно распространились на различные отрасли, такие как сельскохозяйственное машиностроение, станкостроение, электронная промышленность, национальная оборонная промышленность, компьютеры, медицинское оборудование, часы, фотоаппараты и бытовая техника.

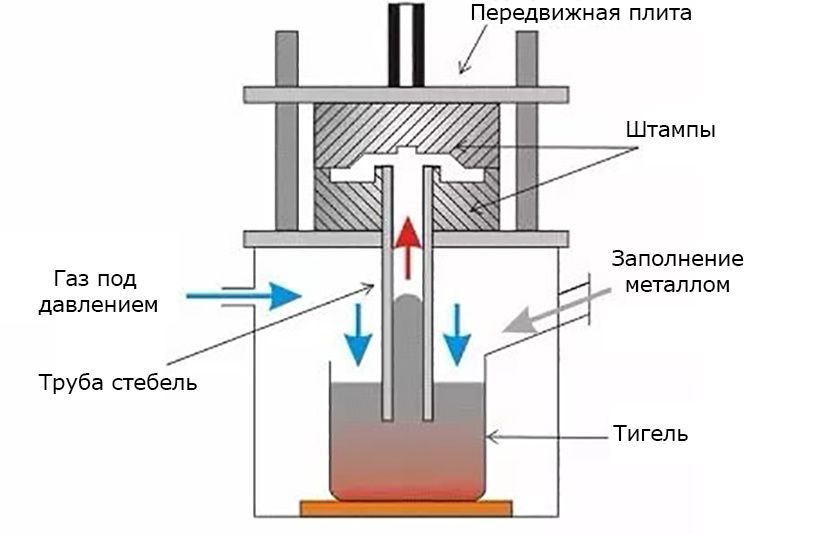

4) Литье под низким давлением

Литье под низким давлением (Кокильное литье)

На жидкий металл, находящимся в форме подается давление (0,02 - 0,06 МПа) под воздействием которого металл по металлопроводу поднимается вверх и заполняет полость литейной формы.

- Давление и скорость во время заливки можно регулировать, поэтому его можно применять для различных литейных форм (таких как металлические формы и песчаные формы), литья различных сплавов и отливок различных размеров.

- Применяется донно-инжекционное заполнение, заполнение металлической жидкостью стабильно, и нет явления разбрызгивания, что позволяет избежать вовлечения газа и эрозии стенки формы и сердцевины, что улучшает квалификацию отливок.

- Отливка кристаллизуется под давлением. Отливка имеет плотную структуру, четкие контуры, гладкую поверхность и высокие механические свойства. Это особенно полезно при литье крупных тонкостенных деталей.

- Устраняет необходимость заполнения стояка и повышает коэффициент использования металла до 90 - 98%.

- Низкая трудоемкость, хорошие условия труда, простое оборудование, легко осуществить механизацию и автоматизацию.

Область применения: В основном используется в традиционных изделиях (головка цилиндра, ступица, рама цилиндра и т.д.).

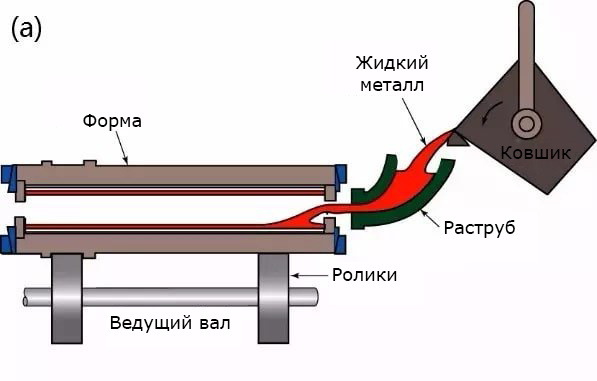

5) Центробежное литье

Центробежное литье

Это метод литья, при котором расплавленный металл заливается во вращающуюся форму, а форма заполняется и затвердевает под действием центробежной силы.

- Почти отсутствует расход металла в системе заливки и в системе стояка, что повышает производительность процесса.

- При производстве полых отливок можно отказаться от стержня, что позволяет значительно улучшить способность заполнения металлом при производстве длинных трубчатых отливок.

- Отливка имеет высокую плотность, малое количество дефектов, таких как поры и шлаковые включения, и высокие механические свойства.

- Легко производить составные металлические отливки стволов и рукавов.

- Существуют определенные ограничения при использовании в производстве отливок специальной формы.

- Диаметр внутреннего отверстия отливки не точен, поверхность внутреннего отверстия шероховатая, качество низкое, припуск на обработку большой.

- Отливка подвержена сегрегации по удельному весу.

Область применения: Центробежное литье впервые было использовано для производства литых труб. Процесс центробежного литья применяется в металлургии, горнодобывающей промышленности, транспорте, ирригационном и дренажном оборудовании, авиации, автомобилестроение и других отраслях промышленности где используют процессы центробежного литья для производства отливок из стали, чугуна и цветных углеродистых сплавов. Среди них наиболее распространено производство центробежно-литых чугунных труб, гильз цилиндров двигателей внутреннего сгорания и втулок валов.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Различные виды литья металлов преимущества и недостатки [Часть 2]

Литье металла - это процесс, имеющий древние корни, на протяжении всей истории металлическое литье использовалось для изготовления инструментов, оружия, скульптур и религиозных предметов. Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. В современном литейном производстве кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья, давайте рассмотрим некоторые из них.

Примечание: первую часть данной статьи вы можете найти в нашем блоге.

6) Гравитационное литье

Это метод литья, при котором жидкий металл под действием силы тяжести заливается в металлическую форму, охлаждается и застывает в форме для получения отливки.

- Металлическая форма обладает большой теплопроводностью и теплоемкостью, быстрой скоростью охлаждения, плотной структурой отливки, а механические свойства примерно на 15% выше, чем у песчаного литья.

- Она позволяет получать отливки с более высокой точностью размеров и более низкой шероховатостью поверхности, и имеет хорошую стабильность качества.

- Сама металлическая форма не является воздухопроницаемой, необходимо принять определенные меры для удаления воздуха и пор, образующегося в полости песчаного ядра.

- Металлическая форма не имеет уступов, и трещины легко возникают, когда отливка затвердевает.

- Металлические формы имеют более длительный производственный цикл и более высокую стоимость. Поэтому хороший экономический эффект может быть достигнут только при массовом производстве.

Область применения: подходит для крупномасштабного производства отливок из цветных сплавов, таких как алюминиевые и магниевые сплавы сложной формы, а также чугунные и стальные металлических отливок и слитков.

7) Вакуумное литье под давлением

Вакуумное литье под давлением это усовершенствованный процесс литья под давлением, который улучшает механические свойства и качество поверхности литых деталей путем удаления или значительного уменьшения пор и растворенных газов в литой детали за счет извлечения газа в полости литейной формы во время процесса литья.

- Данный метод позволяет устранить или уменьшить воздушные отверстия внутри литейной формы, улучшить механические свойства и качество поверхности литейной формы, а также характеристики покрытия.

- Для снижения обратного давления полости можно использовать более низкое удельное давление и сплав с плохими характеристиками литья. Можно отливать под давлением более крупные отливки с помощью небольших станков.

- Это улучшает условия заполнения, позволяет отливать более тонкие отливки.

- Структура уплотнения формы сложная, изготовление и установка затруднены, в связи с чем стоимость высокая.

- Если метод вакуумного литья под давлением не контролируется должным образом, эффект будет не очень значительным.

8) Литье выдавливанием

Это метод затвердевания жидкого или полутвердого металла под высоким давлением и текучей формовки для непосредственного получения изделия или заготовки. Его преимуществами являются высокий коэффициент использования жидкого металла, простота процесса и стабильное качество. Это энергосберегающая технология формовки металла с потенциальными перспективами применения.

Литье под прямым давлением: Распыление краски, литье сплава, зажим формы, повышение давления, поддержание давления, сброс давления, разделение формы, извлечение заготовки из формы и возврат в исходное положение.

Литье под давлением с косвенным выдавливанием: нанесение покрытия распылением, зажим формы, подача, заполнение, повышение давления, поддержание давления, сброс давления, разделение, извлечение заготовки из формы, возврат в исходное положение.

Технические характеристики:

- Данный метод может устранить внутренние поры, усадку и другие дефекты.

- Низкая шероховатость поверхности и высокая точность размеров.

- Это может предотвратить возникновение трещин отливки.

- Легко реализовать механизацию и автоматизацию.

Область применения: Его можно использовать для производства различных типов сплавов, таких как алюминиевый сплав, цинковый сплав, медный сплав, чугун с шаровидным графитом и т. Д.

9) Литьё по газифицируемым моделям

Что такое литьё по газифицируемым моделям?

Это новый метод литья, при котором используется модель, изготовленная из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол. После очистки и сушки огнеупорного покрытия, его закапывают в сухой кварцевый песок для вибрирования. Заливка производится под отрицательным давлением для испарения модели, жидкий металл занимает место модели и формируется после затвердевания и охлаждения.

- Высокоточное литье, без песчаной сердцевины, сокращающее время обработки.

- Отсутствие разделительной поверхности, гибкая конструкция и высокая степень свободы.

- Чистое производство без загрязнения.

- Сокращение инвестиционных и производственных затрат.

Область применения:Данный метод подходит для производства прецизионных отливок различных размеров со сложной структурой. Ограничений по типам сплавов и производственным партиям нет.

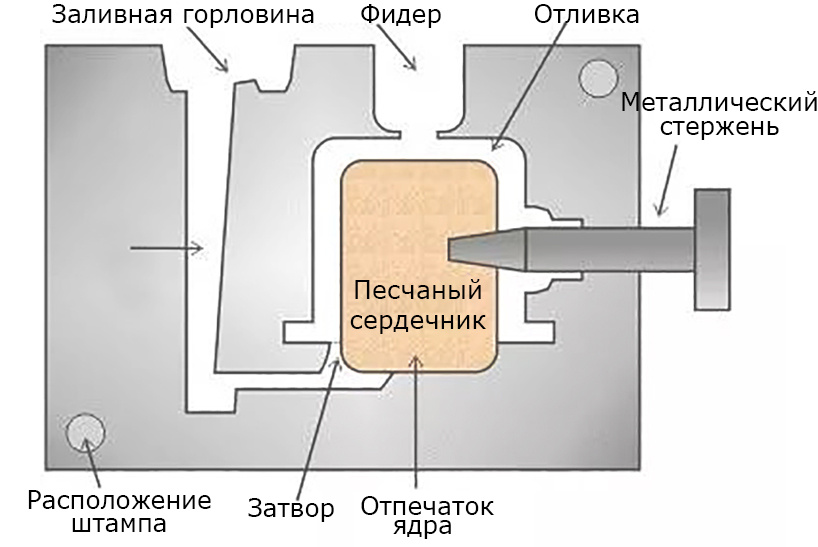

10) Непрерывное литье

Что такое непрерывное литье

Это передовой метод литья. Его принцип заключается в непрерывной заливке расплавленного металла в специальную металлическую форму, называемую кристаллизатором. Затвердевшая отливка непрерывно вытягивается из другого конца кристаллизатора, при этом можно получить отливку любой длины.

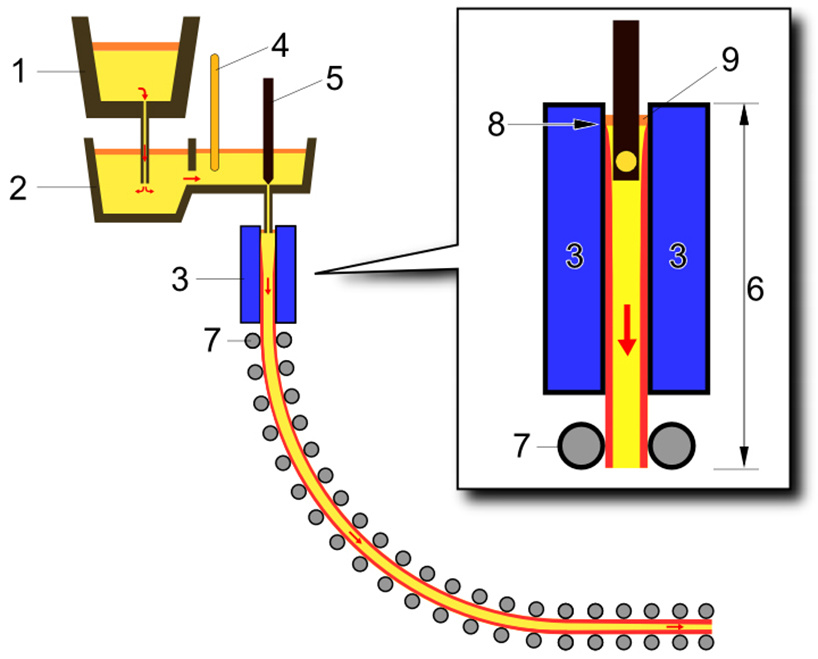

Схема установки непрерывного литья. 1 — Ковш подачи жидкого металла. 2 — Промежуточный ковш. 3 — Кристаллизатор. 4 — Заслонка. 5 — Стопор. 6 — Зона кристаллизации. 7 — Тянущие ролики. 8 — Зона начала кристаллизации. 9 — Подача охлаждающей воды.

- Благодаря быстрой скорости охлаждения металла, кристаллическая структура получается плотной и однородной, а механические свойства хорошими.

- Экономия металла и повышение производительности.

- Упрощенные процедуры, исключающие моделирование и другие процедуры, что позволяет снизить трудоемкость и значительно уменьшить требуемую производственную площадь.

- Производство непрерывного литья легко реализует механизацию и автоматизацию и повышает эффективность производства.

Область применения: Непрерывное литье может использоваться для литья стали, чугуна, медных сплавов, алюминиевых сплавов, магниевых сплавов и других длинномерных отливок с постоянной формой поперечного сечения, таких как слитки, прутковые заготовки, трубы и т.д.

Литьё

Литьё — технологический процесс изготовления заготовок (реже — готовых деталей), заключающийся в заполнении предварительно изготовленной литейной формы жидким материалом (металлом, сплавом, пластмассой и т. п.) с последующим его затвердеванием.

Литьём называют также продукцию литейного производства, художественные изделия и изделия народных промыслов, полученные с помощью литья.

Содержание

Виды литья

Известно множество разновидностей литья:

- в песчаные формы (ручная или машинная формовка);

- в многократные (цементные, графитовые, асбестовые формы);

- в оболочковые формы;

- по выплавляемым моделям;

- по замораживаемым ртутным моделям;

- центробежное литье;

- в кокиль;

- литьё под давлением;

- по газифицируемым (выжигаемым) моделям;

- вакуумное литьё; литьё;

- литьё с утеплением.

Так как разновидности литья различаются одновременно по многим разнородным признакам, то возможны и комбинированные варианты, например, электрошлаковое литьё в кокиль.

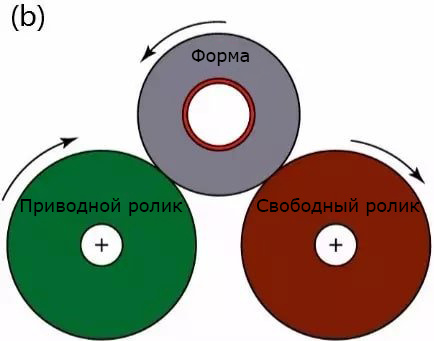

Литьё в песчаные формы

Литьё в песчаные формы — дешёвый, самый грубый, но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья. Вначале изготовляется литейная модель (ранее — деревянная, в настоящее время часто используются пластиковые модели, полученные методами быстрого прототипирования), копирующая будущую деталь. Модель засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ею и двумя открытыми ящиками (опоками). Отверстия в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку.

Новым направлением технологии литья в песчаные формы является применение вакуумируемых форм из сухого песка без связующего. Для получения отливки данным методом могут применяться различные формовочные материалы, например песчано-глинистая смесь или песок в смеси со смолой и т. д. Для формирования формы используют опоку (металлический короб без дна и крышки). Опока имеет две полуформы, то есть состоит из двух коробов. Плоскость соприкосновения двух полуформ — поверхность разъёма. В полуформу засыпают формовочную смесь и утрамбовывают её. На поверхности разъёма делают отпечаток промодели (промодель соответствует форме отливки). Также выполняют вторую полуформу. Соединяют две полуформы по поверхности разъёма и производят заливку металла.

Литьё в кокиль

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести.

Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45 % всех отливок из этих сплавов получают в кокилях. При литье в кокиль расширяется диапазон скоростей охлаждения сплавов и образования различных структур. Сталь имеет относительно высокую температуру плавления, стойкость кокилей при получении стальных отливок резко снижается, большинство поверхностей образуют стержни, поэтому метод кокильного литья для стали находит меньшее применение, чем для цветных сплавов. Данный метод широко применяется при серийном и крупносерийном производстве.

Литьё под давлением

ЛПД занимает одно из ведущих мест в литейном производстве. Производство отливок из алюминиевых сплавов в различных странах составляет 30—50 % общего выпуска (по массе) продукции ЛПД. Следующую по количеству и разнообразию номенклатуры группу отливок представляют отливки из цинковых сплавов. Магниевые сплавы для литья под давлением применяют реже, что объясняется их склонностью к образованию горячих трещин и более сложными технологическими условиями изготовления отливок. Получение отливок из медных сплавов ограничено низкой стойкостью пресс-форм.

Номенклатура выпускаемых отечественной промышленностью отливок очень разнообразна. Этим способом изготавливают литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов. Выделяются следующие положительные стороны процесса ЛПД:

- Высокая производительность и автоматизация производства, наряду с низкой трудоёмкостью на изготовление одной отливки, делает процесс ЛПД наиболее оптимальным в условиях массового и крупносерийного производств.

- Минимальные припуски на мехобработку или не требующие оной, минимальная шероховатость необрабатываемых поверхностей и точность размеров, позволяющая добиваться допусков до ±0,075 мм на сторону.

- Чёткость получаемого рельефа, позволяющая получать отливки с минимальной толщиной стенки до 0,6 мм, а также литые резьбовые профили.

- Чистота поверхности на необрабатываемых поверхностях, позволяет придать отливке товарный эстетический вид.

Также выделяют следующие негативное влияние особенностей ЛПД, приводящие к потере герметичности отливок и невозможности их дальнейшей термообработки:

- Воздушная пористость, причиной образования которой являются воздух и газы от выгорающей смазки, захваченные потоком металла при заполнении формы. Что вызвано неоптимальными режимами заполнения, а также низкой газопроницаемостью формы.

- Усадочные пороки, проявляющиеся из-за высокой теплопроводности форм наряду с затрудненными условиями питания в процессе затвердевания.

- Неметаллические и газовые включения, появляющиеся из-за нетщательной очистки сплава в раздаточной печи, а также выделяющиеся из твёрдого раствора.

Задавшись целью получения отливки заданной конфигурации, необходимо чётко определить её назначение: будут ли к ней предъявляться высокие требования по прочности, герметичности или же её использование ограничится декоративной областью. От правильного сочетания технологических режимов ЛПД, зависит качество изделий, а также затраты на их производство. Соблюдение условий технологичности литых деталей, подразумевает такое их конструктивное оформление, которое, не снижая основных требований к конструкции, способствует получению заданных физико-механических свойств, размерной точности и шероховатости поверхности при минимальной трудоёмкости изготовления и ограниченном использовании дефицитных материалов. Всегда необходимо учитывать, что качество отливок, получаемых ЛПД, зависит от большого числа переменных технологических факторов, связь между которыми установить чрезвычайно сложно из-за быстроты заполнения формы.

Основные параметры, влияющие на процесс заполнения и формирования отливки, следующие:

- давление на металл во время заполнения и подпрессовки;

- скорость прессования;

- конструкция литниково-вентиляционной системы;

- температура заливаемого сплава и формы;

- режимы смазки и вакуумирования.

Сочетанием и варьированием этих основных параметров, добиваются снижения негативных влияний особенностей процесса ЛПД. Исторически выделяются следующие традиционные конструкторско-технологические решения по снижению брака:

- регулирование температуры заливаемого сплава и формы;

- повышение давление на металл во время заполнения и подпрессовки;

- рафинирование и очистка сплава;

- вакуумирование;

- конструирование литниково-вентиляционной системы;

Также, существует ряд нетрадиционных решений, направленных на устранение негативного влияние особенностей ЛПД:

- заполнение формы и камеры активными газами;

- использование двойного хода запирающего механизма;

- использование двойного поршня особой конструкции;

- установка заменяемой диафрагмы;

- проточка для отвода воздуха в камере прессования;

Литьё по выплавляемым моделям

Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например лопатки турбин и т. п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50 % стеарина и 50 % парафина, для крупногабаритных изделий применяются солевые составы менее склонные к короблению. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 °С для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000 °С. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку.

Преимущества этого способа: возможность изготовления деталей из сплавов, не поддающихся механической обработке; получение отливок с точностью размеров до 11 — 13 квалитета и шероховатостью поверхности Ra 2,5—1,25 мкм, что в ряде случаев устраняет обработку резанием; возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей. Литье по выплавляемым моделям используют в условиях единичного (опытного), серийного и массового производства.

В силу большого расхода металла и дороговизны процесса ЛВМ применяют только для ответственных деталей.

Процесс литья по выплавляемым моделям базируется на следующем основном принципе:

• Копия или модель конечного изделия изготавливаются из легкоплавкого материала.

• Эта модель окружается керамической массой, которая затвердевает и образует форму.

• При последующем нагревании (прокалке) формы модель отливки расплавляется и удаляется.

• Затем в оставшуюся на месте удалённого воска полость заливается металл, который точно воспроизводит исходную модель отливки.

Литьё по газифицируемым моделям

Литьё по газифицируемым моделям (ЛГМ) из пенопласта по качеству фасонных отливок, экономичности, экологичности и высокой культуре производства наиболее выгодно. Мировая практика свидетельствует о постоянном росте производства отливок этим способом, которое в 2007 году превысило 1,5 млн т/год, особенно популярна она в США и Китае (в одной КНР работает более 1,5 тыс. таких участков), где всё больше льют отливок без ограничений по форме и размерам. В песчаной форме модель из пенопласта при заливке замещается расплавленным металлом, так получается высокоточная отливка. Чаще всего форма из сухого песка вакуумируется на уровне 50 кПа, но также применяют формовку в наливные и легкоуплотняемые песчаные смеси со связующим. Область применения — отливки массой 0,1—2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40—1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др.

На 1 тонну годного литья расходуется 4 вида модельно-формовочных (неметаллических) материалов:

- кварцевого песка — 50 кг,

- противопригарного покрытия — 25 кг,

- пенополистирола — 6 кг,

- плёнки полиэтиленовой — 10 кв.м.

Отсутствие традиционных форм и стержней исключает применение формовочных и стержневых смесей, формовка состоит из засыпки модели песком с повторным его использованием на 95-97 %.

Центробежное литье

Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин.

Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95 %.

В нашем производстве используют машины с горизонтальными осями вращения. Широким спросом пользуются отливки втулок, гильз и других заготовок, имеющих форму тела вращения, произведенные с помощью метода центробежного литья. Что такое центробежное литьё?

Центробежное литье — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:

- Высокая износостойкость.

- Высокая плотность металла.

- Отсутствие раковин.

- В продукции центробежного литья отсутствуют неметаллические включения и шлак.

Центробежным литьём получают литые заготовки, имеющие форму тел вращения:

- втулки;

- венцы червячных колёс;

- барабаны для бумагоделательных машин;

- роторы электродвигателей.

Наибольшее применение центробежное литьё находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз.

По сравнению с литьём в неподвижные формы центробежное литьё имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок, выход годного. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Литьё в оболочковые формы

Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Оболочковую форму получают одним из двух методов. Смесь насыпают на металлическую модель, нагретую до 300 °C, выдерживают в течение нескольких десятков секунд до образования тонкого упрочнённого слоя, избыток смеси удаляют. При использовании плакированной смеси её вдувают в зазор между нагретой моделью и наружной контурной плитой. В обоих случаях необходимо доупрочнение оболочки в печи (при температуре до 600-700 °C) на модели. Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки.

Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительные повышение производительности по сравнению с изготовлением отливок литьём в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.

Читайте также: