Люм контроль металлов что это

Обновлено: 15.05.2024

Люминесцентный метод контроля применяется для выявления поверхностных трещин, пор, раковин на деталях из немагнитных металлов и других материалов. Он также применим при контроле деталей из магнитных сплавов, например в тех случаях, когда невозможно намагнитить или размагнитить деталь при магнитном контроле. [18]

Люминесцентный метод контроля отличается повышенной контрастностью пенетранта, в результате введения в него люминесцирующих в ультрафиолетовом свете веществ. [19]

Развитию люминесцентного метода контроля посвящены многие работы, благодаря которым представилась возможность в значительной мере повысить чувствительность метода, разработать методику и создать аппаратуру, пригодную для использования в заводских условиях. [20]

При люминесцентном методе контроля на тщательно очищенную от жира и окалины поверхность контролируемого изделия наносят раствор с флюоресцирующим веществом. В состав раствора входят керосин, бензин или бензол, трансформаторное или вазелиновое масло и флюоресцирующий краситель. [21]

При люминесцентном методе контроля используют переносный дефектоскоп КД-31 Л, предназначенный для локального контроля деталей при ремонте и техническом обслуживании. Дефектоскоп представляет собой ультрафиолетовый облучатель, соединенный кабелем с пускоре-гулирующим аппаратом, размещенный в упаковочном чемодане размером 340 X130 X 230 мм. [22]

При люминесцентном методе контроля герметичности испытываемую конструкцию заполняют индикаторным пенетрантом. После выдержки конструкции в течение некоторого времени внешнюю поверхность ее облучают ультрафиолетовыми лучами. В местах негерметичности наблюдается свечение, характерное для данного пенетранта, проникающего через микротрещины и микронеплотности. [23]

Осмотр деталей при люминесцентном методе контроля производится при освещении источниками ультрафиолетового света, в качестве к-рых применяются ультрафиолетовые осветители: ЛЮМ-1 завода Геологоразведка, ЛА-1 завода торгового оборудования ( г. Ленинград), УИ-1, КП-1МЛ, КП-1Н физико-механич. Для люминесцентного и цветного методов применяются следующие оси. [25]

Большое значение приобрел также люминесцентный метод контроля клубней картофеля, которые после хранения используются как посадочный материал. [26]

Эти недостатки устранены в фотоэлектрическом люминесцентном методе контроля герметичности . При этом методе контроля герметичности в качестве первичных индикаторов лучистой энергии используют фотоэлектрические датчики, с помощью которых лучистая энергия флуоресценции преобразуется в электрическую. [27]

По полученным результатам видно что люминесцентный метод контроля влажности хлопкового волокна в аппаратах АГР чувствителен особенно при малой влажности. Крохе того люминесценция зависит от степени засоренности. Это объясняется тем, что мелколистьевой сор приводит к гашению люминесценции. [28]

Одним из способов повышения чувствительности люминесцентного метода контроля является удаление воздуха из трещин путем помещения покрытых флуоресцирующей смесью деталей в вакуум. В результате обработки деталей в вакууме объем жидкости, проникающей в дефекты, повышается и увеличивается ширина полосы порошка, смоченного флуоресцирующей жидкостью. [29]

В качестве индикаторного пенетранта при люминесцентном методе контроля нашел применение керосин. Добавление в него минеральных масел усиливает люминесценцию. Фосфоресцирующим компонентом в керосине является норпол, дающий яркое желто-зеленое свечение. После нанесения на место контроля эти жидкости удаляются водой, при необходимости с добавкой эмульгаторов ОП-7 или ОП-10. Последующая сушка детали производится с помощью опилок. [30]

Общие сведения. Контроль деталей методом люминесцентной дефектоскопии

Лопатку заменить на годную по весу и наработки в эксплуатации.

Недостаток метода цветной дефектоскопии состоит в токсичности паров компонентов красок, что требует применение метода под вытяжной вентиляции. Для проверки методом погружения детали в 2 ванны с красками с выше указном времени выдержки, вместо кисти метод требует от пожара. Ванны должны быть изготовлены из медного сплава, и защищены заземлением.

1) Лозовский В.Н., Диагностика авиационных деталей, Москва, Машиностроение 1988 – 280с.

2) Елисеев Ю.С., Технология эксплуатации, диагностики, ремонта ГТД. Москва, высшая школа 2002, - 355с.

3) Лазицкий Л.П. Практическая диагностика авиационных ГТД, Москва, Транспорт, 1985 – 102с

1) Краткие теоретические сведения по теме обучения “Диагностика ограничено доступных деталей в условиях эксплуатации и ремонта двигателей”

2) Сделать вывод по проделанной работе.

Лабораторная работа №3

Студента группы М-23

Нагурного Ивана Олеговича

Изучение капиллярного метода дефектации деталей с помощью люминесцентного контроля. Люм-1-контроль

Люминесцентный метод контроля применяется для выявления поверхностных дефектов из не магнитных материалов: трещин, рыхлота, пористости, не спаев, окисных плен и т.п; но метод не выявляет трещин заполненных продуктами коррозии и шлаковыми включениями.

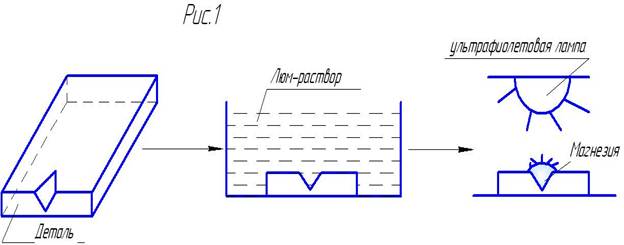

Детали для проведения должны быть чистыми без смазок, окалин и следов коррозии.Люм-1-контроль – основан на использовании свойства специального раствора авиационного масла МС-20 в керосине РТ-1, проникать в дефектные места поверхностей деталей, и светится люминесцировать под воздействием ультрафиолетового света. Деталь погружают в люм. Раствор, через некоторое время вынимают и удаляют раствор водой, вода плохо смачивает металл, поэтому из места с дефектом раствор не вымывается. Промытую водой деталь сушат опилками древесины и покрывают белым порошком окиси магния, который пропитывается раствором, оставшимся в дефектных местах. Места дефектов определяются по яркому молочно – голубому свечению под светом ртутно-кварцевой лампы. (см.рис 1).

Материалы для проведения люм-1-контроля

2. Люм. Раствор трансформаторное масло 15 в.ч. Керосин 85, количество люм раствора должно быть таким чтобы в ванне были им покрыты все поверхностные детали.

3. Древесные опилки – липовые, просеянные через сито №25 яч/см 2 и просушенные в электрошкафу при T=(110…120) не менее 8 часов.

Через сито отбрасываются мелкие древесные опилки ослабляющие чувствительность метода т.к. они могут проникать в дефектные места.

4. Окись магния – магнезия в виде мелкодисперсного порошка для извлечения люм раствора из мест с дефектами. Поверхности детали. Перед применением порошок сушат в течение не менее 3 часов в электрошкафу Т=(105-110) и просеивают через сито №6000 яч/см 2

Оборудование для люм-1-контроля

1. Установка с ртутно-кварцевой лампой

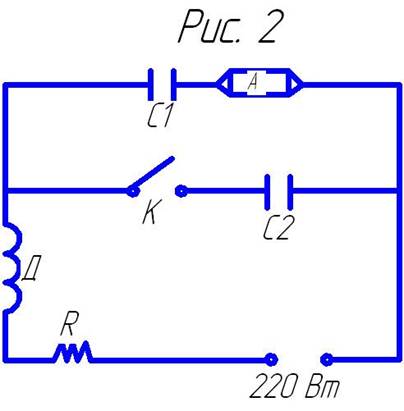

Лампа в составе со стеклянном фильтром проявляющим спектр ультрафиолетовых лучей. Электросхему установки смотри на рис.2

А – лампа ПРК-4 или ПРК-2

С1 – конденсатор 300 мкф

С2 – конденсатор 3 мкф

R – Омическое сопротивление 6 ом (ПРК-4); 11 ом (ПРК-2)

2. Ванна для промывки деталей с проточной водой со сливом по верхней поверхности воды.

Общие сведения

Порошок краски тщательно растереть в масле и непрерывно помешивая влить в бензол, хорошо смешать смесь и процедить через марлю.

Густотертые белила 70 г/л

Коллодий 700 мл

Белила развести в бензоле, влить в коллодий и разбавить комочки ацетоном, смесь хорошо перемешать и процедить через марлю.

Операционная карта контроля двигателя.

1. Обезжирить лопаточное перо в нефрасе, просушить не менее 10 мин, затем в ацетоне, просушить не менее 10 мин. С помощью х/б салфетки, затем протереть насухо чистой х/б салфеткой.

2. Нанести на поверхности кромок лопатки, отмеченные на эскизе красную краску, выдержать 5 минут. Нанесение краски выполнить кистью художественной колонок №10 в 2 слоя через одну минуту.

3. Удалить красную краску с поверхности лопатки х/б салфеткой, смочить в смеси

70% трансформаторное масло

Затем насухо протереть чистой х/б салфеткой.

4. Выдержать не более 10 минут на воздухе, затем нанести кистью в один слой белую краску на всю поверхность пера лопатки и выдержать на воздухе не менее 10 минут.

5. Осмотреть поверхность контроля с помощью лупы (3…10) х трещины, плены, др. дефекты выявляются яркими красными линиями, поры и раковины – точками и пятнами.

6. Удалить краску ацетоном, протиркой салфеткой

7. Нормы дефектации для РЛ турбины: не допускаются трещины и все дефекты кроме точечных размеров не более 0.8 мм не более 6 штук с расстоянием между собой не менее 4 мм.

8. Удалить допустимые дефекты, зачисткой и шлифовальной бумагой.

Люминесцентный метод контроля герметичности

Этим методом испытывают открытые или закрытые изделия, в том числе емкости, элементы гидравлических и газовых систем и др. При люминесцентном методе используется способность некоторых веществ (люминофоров) светиться видимым светом под действием ультрафиолетового излучения. Физическая сущность люминесценции веществ рассмотрена здесь.

Цвет свечения зависит от вида люминофора. Все используемые вещества обладают достаточно низкой вязкостью, высокой проникающей способностью и могут достаточно ярко светиться под действием ультрафиолетового излучения. Основными недостатками жирорастворимых люминофоров являются следующие: желто-голубое свечение не соответствует максимальной чувствительности человеческого глаза; цвет светящегося люминофора одинаков с цветом жировых загрязнений, имеющихся на контролируемой поверхности, что затрудняет поиск течей; примеси серы, имеющиеся в люминофорах, загрязняют топливо в топливных системах.

Жирорастворимые люминофоры, применяемые при контроле герметичности изделий:

| Люминофор | Цвет при люминесценции | Максимум полосы люминесценции, мкм |

| Керосин | Голубой | 0,4. 0,24 |

| Минеральное масло | ||

| Трансформаторное масло | Светло-голубой | 0,5 |

| Дефектоль в антраценовом масле | Розовый | 0,6 |

| Дефектоль в бензине или бензоле | Желто-зеленый | - |

| Канифоль | Светло-синий | |

| Парафин | Светло-голубой | 0,5 |

| Нориол | Желто-зеленый | |

| Шубекол | Светло-желтый |

Кроме указанных веществ применяют люминесцирующие жидкости типа ЛЖ. Люминофоры растворяют в растворителях на основе керосина, бензина, лигроина и других органических веществ. Применяют также люминесцирующие вещества на водной основе, например 0,05%-ный водный раствор динатриевой соли флуоресцнна (С20Н12О5).

После проведения испытаний люминесцирующие растворы обесцвечивают, добавляя в них суспензию хлорной извести в воде и сульфата натрия (3 л хлорной извести и 180 г сульфата натрия на 100 л обесцвечивающего раствора). В качестве источников ультрафиолетового излучения применяют ртутные лампы типов ПРК, ДРШ и др. Для освещения сравнительно небольших поверхностей с хорошим доступом наиболее рационально применение маломощных источников излучения. Крупногабаритные объекты и поверхности с плохим доступом требуют использования более мощных источников.

Время выдержки (ч) при люминесцентном контроле герметичности элементов энергетических установок:

| Величина течи, мм 3 · МПа/с | Толщина стенки, мм | |||

| 5 | 10 | 20 | 40 | |

| 8,3 · 10 -3 | 0,25 | 0,5 | 1 | 2 |

| 1,6 · 10 -5 | 1,5 | 3 | 6 | 12 |

| 8,3 · 10 -6 | 1,75 | 3,5 | 7 | 14 |

Различают два способа люминесцентного контроля – капиллярный и люминесцентно-гидравлический.

При капиллярном способе на одну из поверхностей изделия наносят раствор люминесцирующей жидкости. Через определенное время, установленное ТУ на изделие, на противоположную поверхность в темноте воздействуют ультрафиолетовым излучением. Места течей определяют по свечению люминофоров. Для лучшей выявляемости дефектов на исследуемую поверхность изделия наносят порошок оксида магнии или талька, который пропитывается контрольной жидкостью, увеличивая размер светящихся пятен в местах течей.

Для повышения чувствительности иногда над контролируемой поверхностью создают разрежение порядка 5 · 10 4 Па в течение 5. 10 с аналогично компрессионно-вакуумному способу. Обычно чувствительность капиллярного способа составляет (1. 5) 10 -2 мм 3 · МПа/с. Время выдержки при испытаниях зависит от требований к изделию и для изделий с толщиной стенок до 4 мм составляет 15 мин, а с толщиной свыше 4 мм — до 30 мин. Его следует увеличивать на 3. 5 мин на каждый миллиметр толщины стенки. При контроле объектов сложной формы, а также объектов, изготовленных из литого или многослойного материала, время выдержки достигает одного или даже нескольких часов.

Люминесцентно-гидравлический способ испытаний заключается в том, что крупногабаритные закрытые изделия заполняют контрольной жидкостью, содержащей люминесцирующие вещества. После установления испытательного давления, определяемого ТУ на изделие, объект выдерживают под давлением определенное время, после чего места контроля подвергают воздействию ультрафиолетового излучения.

Испытания проводят при температуре окружающей среды но ниже 10 °С и относительной влажности воздуха не выше 70%. Допускается проведение испытаний при относительной влажности воздуха до 90%, но при этом разность температур контрольной жидкости и окружающей среды не должна превышать 5 °С. Иногда вместо создания в изделии избыточного давления применяют вакуумирование его контролируемых поверхностей.

По окончании испытаний засохший люминесцирующий состав удаляют водным раствором аммиака. При повторных испытаниях изделия время выдержки под давлением должно составлять не менее 60 мин. Обычно чувствительность такого способа контроля составляет (1. 5) 10 -1 мм 3 · МПа/с.

Люминесцентный метод контроля имеет следующие недостатки: при осмотре больших поверхностей из-за усталости и ослабления внимания контролер может пропустить дефекты; метод не обеспечивает высокой чувствительности вследствие низкой разрешающей способности человеческого зрения; практически невозможно автоматизировать операции осмотра и регистрации дефектных мест и размеров течей.

Эти недостатки в значительной степени могут быть устранены при фотоэлектрическом люминесцентном контроле, когда в качестве первичных индикаторов лучистой энергии используют фотоэлектрические преобразователи, с помощью которых лучистая энергия преобразуется в электрическую. Фотоэлектрические датчики во много раз чувствительнее человеческого глаза. Они вырабатывают электрические сигналы, величина которых пропорциональна величине неплотности.

После соответствующего усиления эти сигналы могут быть записаны, преобразованы в звуковой сигнал или другой вид информации, характеризующей герметичность контролируемого объекта. Возникает возможность автоматизации процесса поиска течи, повышения чувствительности и производительности контроля.

Дефектоскопические наборы

Каждый дефектоскопический материал (пенетрант, очиститель, проявитель и др.), чтобы достичь в итоге необходимой чувствительности (выявить все опасные дефекты) во время каждой операции контроля должен максимально реализовать свои возможности. Это значит: пенетрант должен проникнуть как можно глубже, проявитель извлечь весь пенетрант из дефекта и т.д.

Но для разных контролируемых материалов (металлы, пластмассы, керамика, стекло и т.д.) достичь наибольшего проявления нужных свойств практически невозможно. Это понятно хотя бы потому, что чем легче проникает пенетрант в трещину, тем труднее будет его извлечь из трещины, и в том и в другом случае капиллярные силы одинаковые.

Невозможно подобрать такой пенетрант, который бы легко заполнял трещины, но самое главное, чтобы он также легко извлекался из этой трещины, т.к. пока пенетрант не образует окрашенный след в слое проявителя на поверхности детали, трещину обнаружить нельзя.

Приемлемый выход был найден в дефектоскопических наборах, где все дефектоскопические материалы подобраны друг к другу по максимальным свойствам. В основу дефектоскопических наборов положен принцип совместимости дефектоскопических материалов ради достижения конечной цели – выявления дефекта, т.е. получения максимального следа, который легко обнаружить.

Дефектоскопическим набором называют взаимозависимое целевое сочетание дефектоскопических материалов (пенетрант, очиститель или гаситель, проявитель). Замена дефектоскопических материалов в наборах не разрешается. Следует иметь в виду, что наборы не универсальны. Каждый набор имеет свою область наиболее эффективного применения. В таблице ниже указаны не только совместимые пенетрант, очиститель, проявитель, но и материал объекта контроля, класс шероховатости его поверхности, температура, кроме того, изготовитель, форма упаковки, технические условия и стандарты на их изготовление.

Примеры дефектоскопических наборов

| Методы и наборы дефектоскопических материалов | Минимальная величина раскрытия выявляемого дефекта (типа трещин), мкм | Условный уровень чувствительности | Назначение |

| ЛЮМ1-ОВ | 0,12-0,5 | III | Для контроля особо ответственных изделий |

| ЛЮМ4-В | 1-2 | II | Для контроля ненагруженных деталей после механической и термической обработки |

| ЛЮМ3-С | 3-5 | II | Для контроля литья, штамповок и поковок |

| ЛЮМ2-С | 3-5 | II | То же |

| ЛЮМ17-П | 10 и более | I | То же |

| ЛЮМ-ЦМ14-В-С | 1-3 (ЛЮМ) 5-7 (ЦМ) | II | Для контроля деталей после термообработки, рихтовки и т.д. |

| ЦМ15-В | 1-2 | II | Для контроля ответственных изделий |

Поскольку в каждом дефектоскопическом наборе подобраны совместимые по всей технологической цепочке дефектоскопические материалы для данного объекта контроля, применение материалов из разных наборов запрещается. Оно может не только не дать желаемых результатов, но существенно ухудшить чувствительность метода. Основные причины этого легко понять из механизма взаимодействия жидкостей в капилляре и других физических явлений.

Выбор набора материалов определяется уровнем требуемой чувствительности, коррозионной стойкостью материала контролируемой детали, надежностью выявления дефектов, экономичностью и технологичностью. При локальном контроле в труднодоступных местах (в узлах или готовом изделии) решающую роль играет возможность необходимой обработки объекта дефектоскопическими материалами, освещения или ультрафиолетового облучения контролируемого участка с достаточной для выявления дефектов интенсивностью и возможностью соблюдения температурных и временных режимов.

В случае невозможности выполнения всех технических условий применяются другие методы контроля.

Читайте также: